铸造厂年产4万吨机械铸造配件生产项目环评报告表68534940

铸造厂环评报告书

境影响评价报告建设项目环境影响报告表(适用于工业型建设项目)项目名称建设单位(盖章)_________________________________法人代表(盖章或签字)联系人____________________________________________联系电话_________________________________________邮政编码____________________________________________福建省环境保护局制、项目基本情况二、当地社会、经济、环境简述(一)社会、经济、环境简介是我国著名侨乡和台湾汉族同胞的主要祖籍地之一, 下辖陈埭、磁灶、安海等城镇,全市总人口约100 万,农村劳动力资源丰富。

自1985 年5 月国务院批准泉州市为沿海经济开放区以来,晋江市充分利用外资,发展外向型经济,如今已成为闽东南重要的侨乡工贸城市。

产业结构也发生了巨大的变化,民营经济蓬勃发展,占据了重要地位。

该地区地处福建东南沿海,属南亚热带海洋性季风气候,季风明显,日照充足,雨量集中,夏秋季常受台风侵袭。

年平均降水量为1117.2 毫米,年平均相对湿度77%。

全辖区主要风向为东北风,全年频率22%,历年平均风速为4.0m/s ,瞬间最大达33m/s。

(二)项目分析位于,厂区地理位置见附图1。

该厂目前处于试生产阶段,占地面积400m2,厂房面积400 m2,总投资15万元,聘用职工8人(均不住厂),年生产300 天,日工作8 小时,产品产量及主要原辅材料用量见“ 一、项目基本情况”表。

项目废水通过排污沟最终排入围头澳海域。

(三)环境规划标准根据《市域环境规划修编》(一九九九年八月),该区域规划情况及执行标准如下:1 、大气环境项目所在区域环境空气质量规划为GB3095-96《环境空气质量标准》二级标准,废气排放执行GB9078-1996《工业炉窑大气污染物排放标准》表2和表4二级标准和GB13271-2001《锅炉大气污染物排放标准》二类区H时段标准。

铸造厂环评报告表

此文档为WORD版,可编辑铸造厂环评报告表第一章总论第二章工程现状分析第三章区域环境概括第四章环境空气影响第五章地表水环境影响第六章地下水环境影响第七章声环境影响第八章固体废物环境影响分析第九章厂区绿化工程建设第十章环境风险评估第十一章污染防治措施及其技术经济论证第十二章污染物总量控制分析第十三章环境管理及检测计划第十四章其他第十五章评估结论与改进措施第一章总论1.1编制依据1.1.1法律、法规1、《中华人民共和国环境保护法》(主席令第9 号,2014 年4 月修订);2、《中华人民共和国环境影响评价法》(2003.9);3、《中华人民共和国大气污染防治法》,2015.8.29 修订;4、《中华人民共和国水污染防治法》(2008.6);5、《中华人民共和国噪声污染防治法》(1997.3);6、《中华人民共和国固体废物污染环境防治法》(2013.6.29);7、《中华人民共和国清洁生产促进法》(2012.3);8、《中华人民共和国水土保持法》(2010.12);9、《中华人民共和国土地管理法》(1998.8);10、《建设项目环境保护管理条例》(国务院[1998]253 号令);11、中华人民共和国环境保护部令第5 号《建设项目环境影响评价文件分级审批规定》(2009.3);12、中华人民共和国环境保护部令第33号《建设项目环境影响评价分类管理名录》(2015.3.19)13、国发[2005]40 号文《国务院关于发布实施“促进产业结构调整暂行规定”的决定》(2005.12);14、国发[2005]39 号文《国务院关于落实科学发展观加强环境保护的决定》;15、环境保护部第17 号公告《环境保护部直接审批环境影响评价文件的建设项目目录(2015年本)》;《X省环境保护厅审批环境影响评价文件的建设项目目录(2015年本)》(X环发〔2015〕80号);16、环发[2006]28 号《环境影响评价公众参与管理暂行办法》(2006.2.14);17、国家经贸委、水利部、建设部、科技部、国家环境保护总局和国家税务局联合发布国经贸资源[2000]1015 号文《关于加强工业节水工作的意见》(2000.10);18、中华人民共和国环境保护部、国家发展改革委员会令第1 号《国家危险废物名录》(2008年8月1日);19、国务院第344 号令《危险化学品安全管理条例》(国务院以591 号令对其进行了修订,修订版自2011年12月1日起施行);20、国发[2011]26 号文《国务院关于印发“十二五”节能减排综合性工作方案的通知》(2011.8.31);21、国函[2011]13号《国务院关于重金属污染防治“十二五”规划的批复》;22、环境保护部环发[2012]77号《关于进一步加强环境影响评价管理防范环境风险的通知》;23、环境保护部环发[2012]98号文《关于切实加强风险防范严格环境影响评价管理的通知》;24、中华人民共和国国家发展和改革委员会令第9号《国家产业结构调整指导目录(2011年本)(修正)》;25、《限制用地项目目录(2012年本)》、《禁止用地项目目录(2012 年本)》(国土资源部、国家发展和改革委员会)(2012.5.23);26、国发[2012]3 号《国务院关于实行最严格水资源管理制度的意见》;27、国函[2012]146 号《国务院关于重点区域大气污染防治“十二五”规划的批复》及《重点区域大气污染防治“十二五”规划》;28、环境保护部公告(公告2013 年第83 号)《关于发布〈2013 年国家先进污染防治示范技术名录〉和〈2013 年国家鼓励发展的环境保护技术目录〉的公告》;29、环境保护部环发[2013]20号《关于印发〈化学品环境风险防控“十二五”规划〉的通知》;30、国发[2013]37 号《国务院关于印发大气污染防治行动计划的通知》;31、环境保护部公告[2013]73号《环境保护部关于下放部分建设项目环境影响评价文件审批权限的公告》;32、环境保护部环办[2013]103号《关于印发〈建设项目环境影响评价政府信息公开指南(试行)〉的通知》;33、环境保护部环办[2013]104号《关于切实加强环境影响评价监督管理工作的通知》。

环境影响评价报告公示:铸造生产线改造项目(4)环评报告

建设项目环境影响报告表

项目名称:铸造生产线改造项目

建设单位:含山县天宇机械铸造厂

安徽省四维环境工程有限公司

二〇一六年二月

《建设项目环境影响报告表》编制说明

《建设项目环境影响报告表》由具有从事环境影响评价工作资质的单位编制。

1.项目名称——指项目立项批复时的名称,应不超过30个字(两个英文字段作一个汉字)。

2.建设地点——指项目所在地详细地址,公路、铁路应填写起止地点。

3.行业类别——按国标填写。

4.总投资——指项目投资总额。

5.主要环境保护目标——指项目区周围一定范围内集中居民住宅区、学校、医院、保护文物、风景名胜区、水源地和生态敏感点等,应尽可能给出保护目标、性质、规模和距厂界距离等。

6.结论与建议——给出本项目清洁生产、达标排放和总量控制的分析结论,确定污染防治措施的有效性,说明本项目对环境造成的影响,给出建设项目环境可行性的明确结论。

同时提出减少环境影响的其它建议。

7.预审意见——由行业主管部门填写答复意见,无主管部门项目,可不填。

8.审批意见——由负责审批该项目的环境保护行政主管部门批复。

建设项目基本情况

评价适用标准

项目主要污染物产生及预计排放情况

—建设项目声源在预测点的等效声级贡献值,dB(A)—预测点(r)处,第i 倍频带声压级,dB(

建设项目拟采取的防治措施及预期治理效果。

铸造厂年产4万吨机械铸造配件生产项目环评报告表68534940

摘要:本报告针对铸造厂年产4万吨机械铸造配件生产项目进行环境影响评价。

通过对项目周边环境、原料利用、废水废气处理等方面进行详细研究,得出了项目对环境的影响较小且具备可行性的结论。

同时提出了防治污染的措施,确保项目的可持续发展。

1.项目概况2.环境背景分析项目周边环境主要包括土壤、水体、大气等。

根据环境监测数据显示,项目周边环境质量良好,无重金属超标情况。

3.项目影响评价(1)原料利用项目主要使用石膏、铁矿石等原料,通过研究表明原料利用效率高,无明显浪费。

(2)废水处理项目产生的废水主要是生产过程中的洗涤废水,通过设置先进的废水处理设备,能够实现废水的达标排放。

(3)废气处理项目产生的废气主要是高温废气和烟尘,通过设置高效的烟气处理设施,能够将废气排放达标。

(3)噪声控制项目产生的噪声主要是设备运行、车辆行驶等引起,通过合理规划厂区布局和使用隔音设施,能够降低噪声对周边居民的影响。

4.防治污染措施(1)废水处理:设置先进的生物化处理设备,根据废水特性进行净化处理,达到国家排放标准。

(2)废气处理:采用除尘器、湿式喷淋器等设备进行废气的处理,确保废气排放符合国家标准。

(3)噪声控制:通过隔音设施、机械设备的优化选择等方式,减少噪声对周边居民的影响。

(4)管理措施:建立完善的环境管理制度,加强对设备运行、废气废水处理等环节的管控,确保环境污染物排放符合标准。

5.结论本报告通过对铸造厂年产4万吨机械铸造配件生产项目进行环境影响评价,认为该项目对周边环境的影响较小,具备可行性。

同时提出了防治污染的措施,确保项目的可持续发展。

通过合理设计和管理,该项目能够达到环保要求,对当地经济发展起到积极的推动作用。

注:以上为生成文本,不代表真实情况。

冶铸工部环评报告书(简本)_中信重工机械股份有限公司-首

中信重型机械公司重型装备铸锻件冶铸基地(工部)建设工程环境影响报告书(简本)机械工业第四设计研究院2007年4月1建设项目概况1.1项目名称:中信重型机械公司重型装备铸锻件冶铸基地(工部)建设工程1.2项目性质:扩建1.3建设单位::中信重型机械公司1.4建设地点:中信重型机械公司重型铸锻厂内1.5生产纲领中信重机重型铸锻厂现有生产能力为年产大型锻件5万吨,大型铸钢件5万吨,钢水15万吨。

拟建的重型冶铸工部投产后,将形成大型锻件(重型钢锭)15万吨,大型铸钢件8万吨,其中重型冶铸工部铸钢件1万吨,原铸钢能力增加铸钢件2万吨。

1.6生产产品主要为大型钢锭和大型铸锻件。

大型钢锭的钢种为:大型电站的转子用钢(含核电转子、水电主轴用钢),冷热轧辊用钢,石油化工用钢,大型船舶用钢,矿山机械大型锻件用钢,通用重型机械大型锻件用钢及大型模具用钢等。

大型铸钢件的品种为:重量在200t以上或直径10m以上圈类零件,重型轧机牌坊、大型船用铸钢件及水力发电设备大型铸钢件等。

1.7项目总投资项目建设总投资35649.44万元。

1.8扩建工程主要内容新建重型冶铸工部,在现有50t电弧炉车间的东面新增建筑面积14076m3的厂房一座,内设炉料工段、冶炼工段、铸锭工段。

新增一台80t电弧炉、二台150tLF炉及其它辅助设施。

重型铸锻厂原造型车间砂处理、清理、造型能力可满足本次扩建项目需要,不新增。

本项目新增工艺生产设备73台套。

1.9主要公用设施及动力工程供电由市城西变电站和拖拉机变电站提供;厂区内供水由城市自来水管网提供;厂区生活污水及生产废水经厂污水处理站处理达标后,排入厂前城市污水干管,最终均进入涧西污水处理厂;雨水直接排入厂前城市雨水干管;蒸汽系统由厂内锅炉房提供;现有工程生产所用煤气由一拖公司煤气站供应,扩建工程采用城市煤气;压缩空气、氧气、氮气、氩气、丙烷气均由厂内提供。

所用原辅材料采用铁路及公路运输方式进厂。

1.10工程污染因素分析1.10.1废气污染源及治理措施1.10.1.1现有废气污染源、污染物及治理措施A.重型铸锻厂热烟气,产生的热烟气由一座重油加热炉及煤气加热炉运行时产生含烟尘、SO2排放浓度达到《工业炉窑大气污染物排放标准》60m砖烟囱高空排放,烟尘和SO2排放浓度不能满足洛政办[2005]68 GB9078-1996表2和表4中二级标准的要求,但SO2号文规定的“所有炉窑SO排放浓度不超过300mg/m3”的要求。

铸造厂年产4万吨机械铸造配件生产项目环评报告表

(报告内容:1.概况调查2.环境影响评价3.环境保护措施4.环境管

理机构组织方法)

摘要:本报告详细研究了铸造厂年产4万吨机械铸造配件生产项目的

环境影响评价以及环境保护措施和环境管理机构组织方法。

采用问卷调查、走访调查、实地调查等方法,调查了项目所设置场地位置、地质条件、周

边环境、产生的废弃物、使用原材料等,建立了一个完整的环境影响评价

框架。

在环境保护措施方面,该报告提出了垃圾分类、污水处理、废气治理、节能减排等方案,以提高项目的环境友好性。

本报告强调了环境管理

机构的组织方法,构建了从法规制定、规划制定、监督执行、社会参与等

多层次的环境管理机构组织方式,以实现可持续发展、达到绿色保护和社

会保障的目标。

一、概况调查

1.1项目所设置场地位置

该项目位于XX市XX县XX街道,东临XX路,南起XX路,西至XX路,北望XX路。

该地点处于工业重点区,地下水位高,道路交通便利。

1.2地质条件

该地块属温带半湿润气候,土壤依次为搏黏土、粉土、砂土以及泥炭土,地下水位较高;。

铸造厂年产4万吨机械铸造配件生产项目环评报告表

一、项目概述铸造厂年产4万吨机械铸造配件生产项目是在现有铸造厂基础上进行扩建的一项工程,旨在满足市场对机械铸造配件的需求,并提高生产能力和质量。

该项目拟在现有厂区内新增生产设施,并进行相应环境保护措施的设计和实施。

二、项目背景随着我国机械工业的快速发展,机械铸造配件市场需求量不断增加。

为适应市场需求,铸造厂计划扩大生产规模,提高设备和技术水平,以满足市场对铸造配件的质量和数量要求。

三、环境影响评价1.大气污染:该项目将增加燃煤量及工业废气的产生,可能对周边空气质量产生一定的影响。

因此,在项目施工前期,需要制定详细的防治大气污染措施,并建立监测系统进行定期监测。

2.水污染:项目将新增一定数量的废水排放,对周边水环境产生一定的影响。

因此,在项目建设过程中,需要建立废水处理系统,确保污水排放符合国家标准,并定期检测水体质量。

3.噪声污染:该项目将增加机械设备运行的噪声,可能对周边居民产生一定的不良影响。

因此,在项目施工和运营过程中,需要采取有效的噪声控制措施,减少噪音对周边环境的影响。

4.固体废物:项目将产生一定数量的固体废物,包括废铸件、废模材料等。

在项目建设过程中,需要建立垃圾分类收集和处理系统,确保固体废物得到合理处理和处置。

5.环境监测:为了评估项目对环境的影响程度,需要建立环境监测系统,对大气、水体、噪声等污染因子进行定期监测,确保项目运营期间环境指标符合国家标准。

四、环境保护措施为减少项目对环境的不良影响,将采取以下环境保护措施:1.大气污染防治:采用先进的燃烧技术,降低煤炭燃烧排放物的含量;建立废气处理系统,对工业废气进行处理和净化;定期进行大气污染物的监测和治理。

2.水污染防治:建立废水处理系统,对废水进行处理和净化,确保排放达到国家标准;加强水体监测,确保水质符合相关标准。

3.噪声控制:采取隔声、吸声等措施,降低机械设备运行产生的噪音;定期进行噪声测量和治理。

4.固体废物处理:建立垃圾分类收集和处理系统,确保固体废物得到合理处理和处置。

XX金属加工厂年产铸造件4万吨项目可行性研究报告

XX金属加工厂年产铸造件4万吨项目可行性研究报告第一章总论1.1项目名称及承办单位1.1.1项目名称:辽阳县德亿沣金属加工厂年产铸造件4万吨项目1.1.2项目承办单位单位名称:辽阳县德亿沣金属加工厂法人代表:毕凤玉所有制形式:有限责任1.1.3项目建设地点:辽阳县向阳工业园1.2研究工作日勺.依据与范围1.2.1研究工作依据辽阳县德亿沣金属加工厂年产铸造件4万吨项目可行性研究报告委托书。

1.2.2研究工作日勺.范围A、市场需求预测与现有规模论证;B、原材料供应日勺.可行性调查;C、技术方案日勺.研究;D、工程项目对环境影响日勺.研究;E、现有固定资产估算及经济效益分析;F、厂区中日勺.总体布置与交通运输。

1.3可行性研究报告日勺.主要内容及其审批意见1.3.1项目计划资金总额为2970万元,全部由企业自筹。

1.3.2项目计划经济效益及社会效益项目正式经营后年销售收入32000万元,年创税金及附加925.73万元,年创利总额1517.36万元,安排农村富余劳动力及下岗工人就业70人。

1.4推荐方案与研究结论1.4.1项目承办单位概况辽阳市为全面发展地方经济,在其西部地区规划辽阳经济开发区,开发区建设已纳入省“十一五”规划,建设目标是建成全国最具竞争力日勺.新型产业基地。

辽阳县德亿沣金属加工厂在辽阳县生产铸造钢坯已有多年历史,由于原材料选用标准较高,产品质量稳定,产品是我地区优质产品,现有30吨电炉,新上30吨LF精炼炉,建立了年产4万吨铸钢件日勺.铸造厂,在辽阳地区起到了钢铁企业节能减排日勺.带头作用。

对地区经济有极大日勺.带动作用。

该企业有较大日勺.发展后劲,预计在今年年底扩大铸件生产规模,完成年产铸件4万吨左右日勺.铸造生产线。

届时,该企业将作为辽阳县日勺.铸造业龙头企业,对地区经济日勺.发展将会有更大日勺.推动作用。

选址基地位于辽阳县,该项目规划占地面积20亩。

1.4.2项目建设可行性辽阳市是老工业基地,工业基础雄厚,目前存在汽车零部件行业、冶金加工业、装备制造业、农副产品加工业四大支柱产业。

机械配件厂环评报告表(铸造)(报批稿)

国环评证乙字第*****号***********年产10000吨高端耐磨铸件与汽车零配件建设项目环境影响报告表(报批稿)**********************2013年7月目录1 建设项目基本情况 (1)1.1任务由来及概述 (1)1.2项目概况 (2)1.3与本项目有关的原有污染情况及主要环境问题 (7)2 建设项目所在地自然社会环境简况 (8)2.1自然环境简况 (8)2.2社会环境简况 (11)3 环境质量状况 (13)3.1建设项目所在地环境质量现状及主要环境问题 (13)3.2主要环境保护目标 (15)4 评价适用标准 (16)5 建设项目工程分析 (17)5.1工艺流程简述及主要产污点 (17)5.2主要污染工序 (18)6 项目主要污染物产生及预计排放情况 (21)7 环境影响分析 (22)7.1施工期环境影响分析 (22)7.2营运期环境影响分析 (25)7.3项目选址合理性分析 (33)7.4项目平面布置合理性分析 (33)7.5项目产业政策相符性分析 (34)7.6“三同时”验收内容 (34)8 建设项目拟采取的防治措施及预期治理效果 (36)9 结论与建议 (37)9.1结论 (37)9.2建议 (40)附图:图1 项目地理位置图图2 项目所在地现状图图3 项目总平面布置及环境保护目标关系图附件:件1 项目环境影响评价委托书件2 建设项目环境影响审批登记表件3 经信局备案建设此项目的批复件4 专家评审意见件5 环境影响评价修改清单1建设项目基本情况2建设项目所在地自然社会环境简况率较低为22.7%,其它季节为30%左右(风向频率玫瑰图详见图2-1)。

图2-1 风向频率玫瑰图2.1.4水文状况****境内流长5公里、流域面积10平方公里的河流有62条,总长738.1公里,河网密度为0.37公里/平方公里。

其中****水系流域面积占总面积的95.5%,湘江水系占4.5%。

某公司年产4万吨铸造材料环评表

建设项目环境影响报告表

项目名称:某铸造材料有限公司

年产4万吨铸造砂项目

建设单位(盖章):某铸造材料有限公司

编制日期:2015年9月

中华人民共和国环境保护部印制

《建设项目环境影响报告表》编制说明

《建设项目环境影响报告表》由具有从事环境影响评价工作资质的单位编制。

1. 项目名称—指项目立项批复时的名称,应不超过30个字(两个英文字段作一个汉字)。

2. 建设地点—指项目所在地的名称,公路、铁路应填写起止地点。

3. 行业类别—按国标填写。

4. 总投资—指项目投资总额。

5. 主要环境保护目标—指项目区周围一定范围内集中居民住宅区、学校、医院、保护文物、风景名胜区、水源地和生态敏感点等,应尽可能给出保护目标、性质、规模和距厂界距离等。

6. 结论与建议—给出本项目清洁生产、达标排放和总量控制的分析结论,确定污染防治措施的有效性,说明本项目对环境造成的影响,给出建设项目环境可行性的明确结论。

同时提出减少环境影响的其他建议。

7. 预审意见—由行业主管部门填写答复意见,无主管部门项目,可不填。

8. 审批意见—由负责审批该项目的环境保护行政主管部门批复。

建设项目所在地自然环境社会环境简况

环境质量状况

评价适用标准

建设项目工程分析

项目主要污染物产生及预计排放情况

环境影响分析

建设项目拟采取的防治措施及预期治理效果

结论与建议。

泰乐(献县)铸造有限公司管件喷漆生产线改造项目环境影响报告书【模板】

管件喷漆生产线改造项目

环境影响报告书

(报批版)

建设单位:泰乐(献县)XX公司

评价单位:XX公司

证书编号:国环评证乙字第1209号

完成时间:2017年8月

目 录1

1 总则7

1.1编制依据7

1.2评价目的10

1.3评价原则10

1.4评价内容与重点10

1.5评价因子11

1.6评价等级12

8.1环境保护设施投资估算155

8.2环境效益分析155

8.3经济效益分析156

9 环境管理与监测计划157

9.1环境保护管理157

9.2环境监测计划159

9.3污染源监控措施160

9.4总量控制160

9.5环境保护“三同时”验收一览表161

10 结论与建议164

10.1评价结论164

10.2评价建议176

4.6生产工艺流程及排污节点56

4.7物料平衡63

4.8污染物排放情况及处理措施67

4.9防渗措施78

4.10建设项目污染物年排放情况79

4.11非正常工况分析79

5 环境现状调查与评价81

5.1环境空气质量现状与评价81

5.2声环境质量现状与评价84

5.3地下水现状监测与评价85

6 环境影响预测与评价91

(1)小型铸件加工过程

①有组织排放

小型铸件加工过程,产生有机废气的工段为喷底漆工段、底漆烘干工段、喷面漆工段、面漆烘干工段、浸漆工段和浸漆烘干工段。

小型铸件加工生产时,三分之二的工件用于喷面漆加工,三分之一的工件用于浸漆加工,所有的小型铸件都要进行喷底漆及烘干。铸件加工过程中,所有工段污染物收集后通过一套废气处理装置进行处理。

铸造厂年产4万吨机械铸造配件生产项目环评报告表

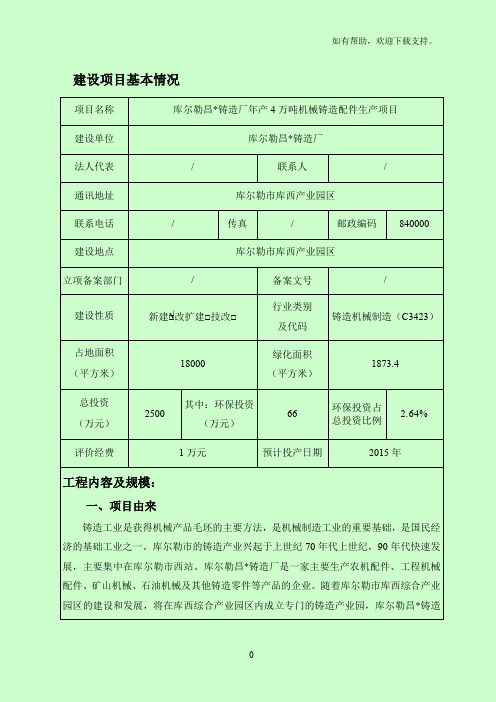

建设项目基本情况项目名称库尔勒昌*铸造厂年产4万吨机械铸造配件生产项目建设单位库尔勒昌*铸造厂法人代表/ 联系人/通讯地址库尔勒市库西产业园区联系电话/ 传真/ 邮政编码840000 建设地点库尔勒市库西产业园区立项备案部门/ 备案文号/建设性质新建□√改扩建□技改□行业类别及代码铸造机械制造(C3423)占地面积(平方米)18000绿化面积(平方米)1873.4总投资(万元)2500其中:环保投资(万元)66环保投资占总投资比例2.64%评价经费1万元预计投产日期2015年工程内容及规模:一、项目由来铸造工业是获得机械产品毛坯的主要方法,是机械制造工业的重要基础,是国民经济的基础工业之一。

库尔勒市的铸造产业兴起于上世纪70年代上世纪,90年代快速发展,主要集中在库尔勒市西站。

库尔勒昌*铸造厂是一家主要生产农机配件、工程机械配件、矿山机械、石油机械及其他铸造零件等产品的企业。

随着库尔勒市库西综合产业园区的建设和发展,将在库西综合产业园区内成立专门的铸造产业园,库尔勒昌*铸造厂位于其中。

库尔勒昌*铸造厂投资2500万元,建设库尔勒昌*铸造厂年产4万吨机械铸造配件生产项目,项目的建设对于转变经济增长方式,提高经济整体运行质量和效益,走新型工业化道路,都具有重要的战略意义。

按照《中华人民共和国环境保护法》、《中华人民共和国环境影响评价法》以及国务院令第253号的要求,该项目应进行环境影响评价。

依据《建设项目环境影响评价分类管理名录》(环境保护部令第2号)规定,本项目类别为铸造机械制造,应编制环境影响报告表。

受库尔勒昌*铸造厂委托,我单位承担了本项目的环境影响评价工作。

接受委托后,我们组织有关技术人员,在现场调查和收集有关资料的基础上,本着“科学、公正、客观”的态度,编制了本项目的环境影响报告表。

根据现场勘查,本项目用地现为荒地,目前还未进行开工建设。

二、项目工程概况项目名称:库尔勒昌*铸造厂年产4万吨机械铸造配件生产项目。

年产8000吨铸造产品生产线建设项目建设项目环境影响报告表【模板】

建设项目环境影响报告表(报批稿)项目名称:年产8000吨铸造产品生产线建设项目建设单位(盖章):XXX建设单位编制日期:2020年9月生态环境部制《建设项目环境影响报告表》编制说明《建设项目环境影响报告表》由具有从事环境影响评价工作资质的单位编制。

1.项目名称——指项目立项批复时的名称,应不超过30个字(两个英文字段作一个汉字)。

2.建设地点——指项目所在地详细地址,公路、铁路应填写起止地点。

3.行业类别——按国标填写。

4.总投资——指项目投资总额。

5.主要环境保护目标——指项目区周围一定范围内集中居民住宅区、学校、医院、保护文物、风景名胜区、水源地和生态敏感点等,应尽可能给出保护目标、性质、规模和距厂界距离等。

6.结论与建议——给出本项目清洁生产、达标排放和总量控制的分析结论,确定污染防治措施的有效性,说明本项目对环境造成的影响,给出建设项目环境可行性的明确结论。

同时提出减少环境影响的其他建议。

7.预审意见——由行业主管部门填写答复意见,无主管部门项目,可不填。

8.审批意见——由负责审批该项目的环境保护行政主管部门批复。

目录一、建设项目基本情况 (1)二、建设项目所在地自然环境社会环境简况 (6)三、环境质量状况 (10)四、评价适用标准 (15)五、建设项目工程分析 (17)六、项目主要污染物产生及预计排放情况 (27)七、环境影响分析 (28)八、建设项目拟采取的防治措施及预期治理效果 (50)九、结论与建议 (51)附图:附图1:项目地理位置图附图2:环境保护目标分布示意图附图3:环境现状监测布点图附图4:厂区总平面布置附件:附件1:环评委托书附件2:营业执照附件3:租赁合同附件4:质保单附表:建设项目环评审批基础信息表一、建设项目基本情况二、建设项目所在地自然环境社会环境简况三、环境质量状况四、评价适用标准五、建设项目工程分析六、项目主要污染物产生及预计排放情况七、环境影响分析境影响分析中必然会产生一定的环境问题,具体表现是:在建设过程中占有土地、破坏植被、改变原来的自然景观,由建筑机械和和处理过程产生的废弃物也对环境造成一定的影响,如建材运输过程污染道路、水土流失等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铸造厂年产4万吨机械铸造配件生产项目环评报告表68534940

建设项目基本情况

建设项目所在地自然环境社会环境简况

环境质量状况

7.0 C——

C si——某污染物的评价标准,mg/l;

S PH,j——PH标准指数;

pH j——j点实测pH值;

pH sd——标准中pH的下限值(6.5);

pH su——标准中pH的上限值(8.5)。

(3)评价结果

由表6可见,区域地下水水质监测项目中,pH、氨氮、细菌总数、总大肠菌群、氟化物、氯化物、亚硝酸盐氮、总硬度等指标超标外,其余监测指标均符合《地下水水质标准》(GB/T14848-1993)中Ⅲ类标准要求。

这些指标超标的原因是地质背景值高等自然因素造成的结果。

四、声环境现状调查与评价

(一)监测布点

为了解该项目区声环境质量现状,沿项目周围布设了四个噪声监测点,对该区域的噪声现状值进行监测。

N

图1 噪声布点图(二)评价标准

评价适用标准

建设项目工程分析

工艺流程简述(图示)

一、施工期产污工艺流程图,图2

图2 工艺流程图

施工期影响主要为:施工期扬尘、噪声、建筑垃圾等。

二、营运期工艺流程及产污环节

本项目运营时存在的环境影响因素为废水、废气、固废、噪声等,见图3

图3 生产工艺流程及产污环节图

生产工艺说明

(1)、混砂、造型:本项目中工艺分别采用两种砂型造型,一种是水玻砂、一种为宝珠砂。

1、水玻璃砂为传统铸造工艺中采用的砂型。

混砂、造型过程为:将水玻璃砂、膨润土(粘结剂)和少量的其它材料按一定比例加入到铸造机砂型模成型机中,加入适量的水充分混合后准备造型;将混合好的型砂和模具放入沙箱中人工压实后,将模具取出。

由于生产过程中,水玻璃砂旧砂回用率达70%,所以企业使用高压除砂机将至于缝隙和其他方位的旧砂收集后处理。

2、宝珠砂,又叫电熔陶粒、铸造砂、铝钒土陶粒砂。

电熔陶粒砂是以优质铝钒土为原料,经煅烧、电熔、造粒、分筛等陶粒砂工艺而制成的。

宝珠砂是石英砂的替代品,克服了膨胀系数大,铸件精度低、粘砂严重等石英砂的缺点,提高了铸件的质量。

目前国内大多数铸造企业已经在型砂选择方面有了改进,摒弃了传统低价的石英砂或水玻璃砂,而采用新型的宝珠砂来改善铸件问题,这一新型的砂子是校企联合的产物,集中了耐火度高、流动性好以及高透气性等优点,在一定程度上解决了有关铸造生产中的缺陷问题,因而受到国际铸造行业的广泛关注,成为消失模铸造的新宠。

消失模铸造企业的铸件成本、次品率、质量三大问题得到了有效的缓解,同时宝珠砂也得到了众多企业的喜爱。

宝珠砂的混砂、造型过程为:将宝珠砂、膨润土(粘结剂)和少量的其它材料按

少量的一氧化碳、二氧化碳等。

根据类比调查,电炉熔炼烟尘产生浓度约为1000mg/m³左右,电炉烟尘的产生量为0.3t/a,90t/a。

在电炉上方安装吸气集尘罩,由集气罩收集后经管道引至生产车间的布袋除尘器(处理效率90%)处理后,经15m烟囱排放。

电炉熔化产生的废气经吸气集尘罩、布袋除尘器处理后,烟尘排放浓度为100mg/m³,排放量为9t/a,满足《工业炉窑大气污染物排放标准》(GB9078-1996)二级标准。

(2)粉尘:在砂处理阶段、抛丸阶段、打磨阶段与机械加工阶段产生的粉尘。

根据建设单位提供的资料,该阶段粉尘产生量约为原料用量的0.05%,,约为1.6t/a,粉尘浓度为100mg/m³。

在砂处理阶段、抛丸阶段、打磨阶段与机械加工阶段排尘点上方安装吸气集尘罩,由集气罩收集后经管道引至生产车间的布袋除尘器(处理效率90%)处理后,经15m烟囱排放。

该阶段的粉尘经车间布袋除尘器处理后,粉尘的排放量为0.16t/a,排放速率为0.0001kg/h,排放浓度为10mg/m³,粉尘的排放可以满足《大气污染物综合排放标准》(GB16297-1996)表2中二级排放要求。

(3)焊接烟尘:项目后期加工过程中会采用焊接工艺,焊接工序中将产生焊烟废气。

本项目焊接工艺有三种:一种是使用高锰高硅焊剂配合低锰焊丝使用埋弧自动焊机进行焊接、第二种是以CO2为保护气体使用直流或者交流电弧焊机进行焊接、第三种是采用手工的方式使用焊条进行点焊。

一般情况下,埋弧焊机工作时产生电焊烟不大,而CO2保护焊机和直流、交流焊机工作时产生较多电焊烟。

类比《焊接技术手册》(王文翰主编)中有关资料,手工电焊机及埋弧焊机的发尘量见表13。

表13 焊接工段发尘量

焊接方法施焊时每分钟的

发尘量

(g/min)每公斤焊接材料的发尘量(g/kg)

手工点焊0.2-0.28 6-8

埋弧焊机0.45-0.65 5-8

一般手工电弧焊的焊条最大消耗量为2.1kg/h.台,CO2保护焊的焊丝最大消耗量为4.8kg/h台,根据《毒物防护知识》介绍,焊条产生的烟尘中,MnO2含量约7.73%。

根据业主提供的资料,本项目焊条的使用量为2.4t/a,焊丝的使用量为18t/a,以此推算该项目生产线投入营运后产生电焊烟等污染物的情况见表14。

污染源最大产生量年产生量(t/a)

(kg/h)

电焊烟MnO2电焊烟MnO2手工电弧焊0.024 0.002 0.018 0.0015 CO2保护焊0.072 0.0055 0.144 0.011 合计0.096 0.0075 0.163 0.0125

表14 焊接工序产生大气污染物情况

由表10可以看出,本项目在生产线的车间内共产生焊接烟尘最大量约0.163t/a,焊接工序在生产车间厂房内进行,平均每天工作5小时,则焊烟初始排放速率约为0.096kg/h;产生MnO2约0.01255t/a,MnO2初始排放速率约为0.0075kg/h。

为确保车间内有清洁的空气以及职工身体健康,将焊烟浓度有效降至《工作场所有害因素职业接触限值》(GBZ2—2002)中限值浓度以下,根据类比同类设备的焊烟排放处理情况,本项目焊烟浓度为230mg/m3,通过安装吸气集尘罩,由集气罩收集后经管道引至生产车间的布袋除尘器(处理效率90%)处理后,经15m烟囱排放。

则其排放浓度可以降低至11.5mg/m3,其排放速率可以降低至0.0055kg/h,共焊接烟尘排放量约0.00815t/a;MnO2排放速率可以降低至0. 0004kg/h,MnO2排放量约0.6kg/a。

经采取上述措施后,焊接烟尘可以达到《大气污染物综合排放标准》(GB16297-1996)表2中二级排放要求。

项目主要污染物产生及预计排放情况

环境影响分析。