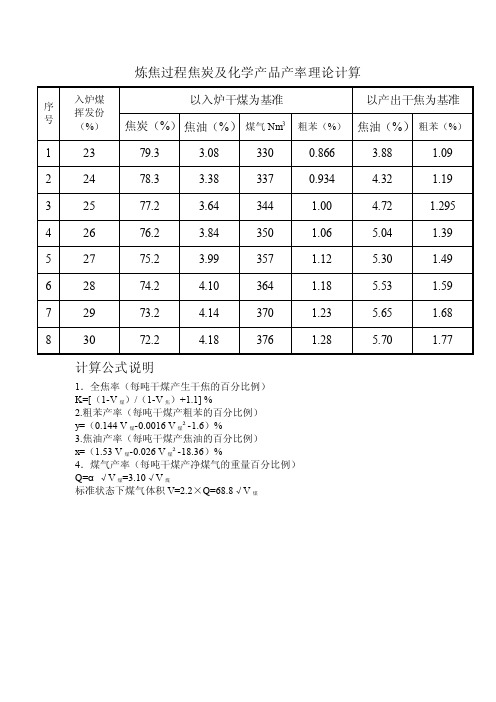

实际粗苯产量与煤气中苯含量的计算表

焦油、粗苯、氨、煤气的产率计算公式

焦油、粗苯、氨、煤气的产率计算公式

一、焦油产率经验计算式:

焦油产率取决于配合入炉煤干燥无灰基(Vdaf%)挥发分的含量、煤的变质程度和炼焦条件,在配合入炉煤挥发分Vdaf=20%~30%范围内,可依下式求得焦油产率(Kx%):

Kx=一18.36+1.53Vdaf一0.026(Vdaf)2

二、粗苯产率经验计算式:

粗苯产率随配合煤中碳氢比(C/H)的增加而增加,且配合煤中挥发分含量越高,所得粗苯中甲苯含量就越少,反之亦然。

粗苯产率(KY%)在上述的配合入炉煤干燥无灰基挥发分范围内,可由下式求得粗苯产率(KY%):

KY=一1.6+0.144Vdar一0.0016(Vdar)2

三、氨的产率经验计算式:

氨来源于配合煤中的氮,氨的产率取决于配合煤中氮的含量,一般情况下配合煤中含氮约2%,约12~18%氮在炼焦高温下与氢化合生成氨,氨的产率一般为干煤的0.25~0.35%。

如下为氨的干基产率(Kd)经验计算式:

Kd=17/14*bNd,%

式中:b一煤中总氮量转为氨的系数,一般取0.12~0.18;

Nd一配合入炉煤中干基氮含量,%;

17、14一氨、氮的分子量。

四、煤气产率经验计算式:焦炉煤气产量(或称产率)y(标立方米)与配合入炉煤挥发分(Vd%)的相关计

算式:

y=60.0+10.0Vd

例如:配合入炉煤干基挥发分Vd=28.5%,则计算得出y=345Nm3/吨干煤。

粗苯生产

加强工艺操作,提高粗苯产率摘要:我厂现有JN43-8型焦炉一座半,日产煤气量48万M3,全部煤气经过三个串联的洗苯塔经洗油洗苯后,采取管式炉加热法生产粗苯的工艺。

洗油消耗稳定80㎏/吨,粗苯产率计划要求达到1.02%以上,目前,洗油消耗已达标,但粗苯产率在1.0—1.01%左右波动,因此提高脱苯效率一直是我厂粗苯工序生产的主要课题。

关键词:加强、操作、产率、提高1、前言:粗苯工序的生产,对焦化厂的经济效益有着直接的影响。

自投产以来,经过厂里不断的技术改进,如终冷塔由竹格栅填料改换成轻瓷填料,洗苯塔由过去的钢板网换成轻瓷填料,列管式换热器改成螺旋式换热器,使粗苯产率有了很大的提高,粗苯产率一度达到1.02%。

但自2003年7月、8月连续两个月,我厂粗苯生产发生波动,产率降低,为此开展提高粗苯产率课题攻关。

当时粗苯的产量及产率见表(一):月份七月八月产量(吨)484.8 494.5产率(%) 1.01 1.0(表一)2、原因分析:为分析出产量下降的原因,列出当时蒸馏系统的主要参数,见表(二):洗油循环量粗冷器富油温度管式炉富油出口温度过热蒸汽流量脱苯塔顶部温度脱苯塔底部压力回流泵出口压力回收率T/H ℃℃㎏/h ℃㎏MPA %34-36 55-75 180-190 500-1000 90-98 16-27 0.213-0.2251.0循环洗油质量检验日期230℃之前馏出量(%) 300℃之前馏出量(%)2003年8月1日 3 868月2日 12 768月3日 10 798月4日 14 758月5日 8 788月6日 5 82分析上述参数,找到了影响粗苯产率的几个因素:(1) 脱苯塔顶部温度控制不严格,高时98℃,班组为完成产量,即采取提高塔顶温度,产量有所提高,但质量很难达到要求,并且使循环洗油中轻质组分被蒸掉,洗油质量变差,给以后的生产带来严重后果。

(2) 进脱苯塔的过热蒸汽量不稳定,造成脱苯塔底部压力升高,影响产品的产量和质量,使脱苯塔的脱苯效率降低。

煤气含苯的测定

1、调节满屏时间为10min,满屏量程为20Mv,采集时间为10min,最小峰面积为200;2、将取好的气体充分混合均匀,用100ul的注射器准确量取100ul气体,打入进样孔,然后迅速按绿键,开始采集谱图;谱图采集停止后,保存到指定位置;3、标样谱图采集停止后,在“文件”中点击“引进模板”,选择你所需要的模板名,并打开。

进入“定量方法”表中,选择“单点校正”,定量根据为“峰面积”;4、进入“定量结果”表中,点击“定量计算”按钮进行计算,在定量结果表中所算出来的结果就是我们要求的结果。

色谱分析岗位职责1、负责粗苯和本中含量及一些临时项目的分析。

2、按检测频次,做到分析项目漏检。

3、负责维护保养好仪器设备。

4、熟悉本岗位为分析知识。

5、了解本岗位分析仪器原理及性能。

6、了解分析计算原理,懂得操作影响因素及误差来源。

7、分析操作中出现异常现象时能查出原因,并能正确及时处理。

8、能正解维护本岗位分析仪器,做好仪器维护保养工作。

9、认真完成本岗位工作。

10、严格按照操作规程进行。

一、测定原理煤的发热量在氧弹热量计中进行测定,一定量的分析试样在氧弹热量计中,在充有过量氧气的氧弹内燃烧。

氧弹热量计的热容量通过在相似条件下燃烧一定量的基准量热物苯甲酸来确定,根据试样点燃前后量热系统产生的温升,并对点火热等进行校正后即可求得试样的单筒发热量。

二、测定步骤:在燃烧皿中精确称取分析试样(小于0.2mm)0.9-1.1g,用点火丝把两端分别家在两个电极柱上,(点火丝不能接触燃烧皿),往氧弹筒中加入10ml蒸馏水,拧紧盖,往氧弹中充入氧气(压力2.8MPa-3.0 MPa,时间不得小于15s),把氧弹放入装好水的内筒中进行分析。

标液目的:以供滴定法测定化学试剂的准确测定及杂质含量。

流程:先配溶液,然后再标定,两人四平行。

安全注意事项:1、分析人员必须认真学习分析规程和有关安全技术规程,了解设备性能及操作中间可能发生事故的原因,掌握预防和处理事故的方法。

煤气中苯含量的测定

煤气中苯含量的测定 Document number【AA80KGB-AA98YT-AAT8CB-2A6UT-A18GG】煤气中苯含量的测定方法一、活性炭吸附法:1、仪器和试剂(1)温式气体流量计:5升;(2)洗气瓶:250毫升;(3)活性炭吸收管:长350毫米,直径40毫米的无缝钢管,下端为一螺管,与蒸汽过热器的蛇形管连接,上口另焊接一小管,直径约30毫米,内装250克粒状活性炭。

(4)蒸汽发生器及过热蒸汽蛇形管,上端有一螺管,与活性炭吸收管连接;(5)球形冷凝器:长600毫米,8球;(6)单球分馏管:支管端部弯成105°角;(7)温度计:360℃;(8)计量管:25毫升,分刻毫升;(9)干燥塔:500毫升;(10)氢氧化钠:20%溶液;(11)硫酸:10%溶液;(12)硫酸铜:10%溶液;(13)苦味酸:饱和溶液;(14)粒状活性炭。

2、测定原理定量煤气通过活性炭,吸附其中的苯类化合物,再用蒸汽脱出吸附物,测定其含量。

3、测定方法取样按煤气取样装置。

其洗气瓶连接顺序为:第一瓶10%硫酸,第二瓶饱和苦味酸溶液,第三、四瓶20%氢氧化钠溶液,第五瓶10%硫酸铜溶液,后面依次接干燥塔,活性炭吸收管和湿式气体流量计。

安装完毕后,开始取入样,塔前流速为-2.0升/分,取300升,塔后流速调至5升/分,取1500升。

将吸苯后的活性炭管与蒸馏连接装置连接,如下图:活性炭蒸馏装置1—蒸汽发生器; 2—蒸汽过滤器;3—外壳;4—分馏柱;5—刻度管;6—活性炭吸收管;7—冷却管;8—温度计通入过热蒸汽进行蒸馏,其流速为100℃前8-10毫升/分,100-270℃为10-15毫升/分,当温度升至270℃时读记苯流出量,继续蒸至310~330℃终止。

全部蒸馏时间为30~40分钟。

4、计算:(A+B)××1000粗苯含量(克/厘米3)=V式中:A-蒸馏所得粗苯量,毫升B-吸收管补正值,毫升于0.88-粗苯比重-试样换算为标准体积,升V注:1)活性炭吸收效率测定法称取4~5克活性炭于已知恒重带磨口塞的称量瓶中,将盖打开置于盛有苯的干燥器内,密闭放置24小时后,取出并盖上塞子,迅速称量。

气相色谱法测定煤气中粗苯含量

气相色谱法测定煤气中的粗苯含量摘要: 洗苯塔后煤气含苯族烃的多少是决定粗苯回收率的要紧因素,一样焦化企业都将塔后煤气中苯族烃含量操纵在3~5 g/m3,这一指标对大型焦化厂的粗苯回收是经济合理的。

因此测定塔后煤气粗苯含量很必要。

测定煤气中的粗苯含量一样用活性炭吸附法,此法从取样到蒸馏要 2 h 以上,而且从吸收管的吸收率测定到吸收管补正值测定和1 前言粗苯是焦化企业的要紧化产品之一,粗苯的回收率直接阻碍企业的效益。

洗苯塔后煤气含苯族烃的多少是决定粗苯回收率的要紧因素,一样焦化企业都将塔后煤气中苯族烃含量操纵在3~5 g/m3,这一指标对大型焦化厂的粗苯回收是经济合理的。

因此测定塔后煤气粗苯含量很必要。

测定煤气中的粗苯含量一样用活性炭吸附法,此法从取样到蒸馏要 2 h 以上,而且从吸收管的吸收率测定到吸收管补正值测定和吸收管气密性的检查等都要做大量的工作,给测定带来了必然的难度,费时费力。

为此探讨用气相色谱测定煤气中的粗苯。

2 实验部份2.1 实验仪器及试剂GC-7800 型气相色谱仪;1 μL、10 μL 及100mL 注射器;ES301 色谱柱;纯度99.99%的氢气,纯度99.995%的氮气,干燥无油的紧缩空气;10 mL 及50mL 容量瓶。

十二烷(二硫化碳,分析纯);苯(要求纯苯含量不低于99.8%)。

2.2 实验方式2.2.1 色谱条件FID 检测器载气为氮气,30 mL/min;柱温80 ℃。

空气300 mL/min;汽化室温度160 ℃;氢气30 mL/min;检测室温度160 ℃。

升温程序:初始温度80 ℃,初温维持时刻5 min,升温速度20 ℃/min;终温140 ℃,终温维持时刻6 min;基线BAS2。

2.2.2 外标样的配制1)用100 mL 注射器先取20~30 mL 不含苯的空气,将橡皮塞塞住注射器出口;再用10 μL 注射器取4 μL 纯苯注入100 mL 注射器内,待苯全数挥发后,拔去橡皮塞用空气稀释到100 mL,再用橡皮塞住针头,借助注射器内配置的小片薄铁片使之混合。

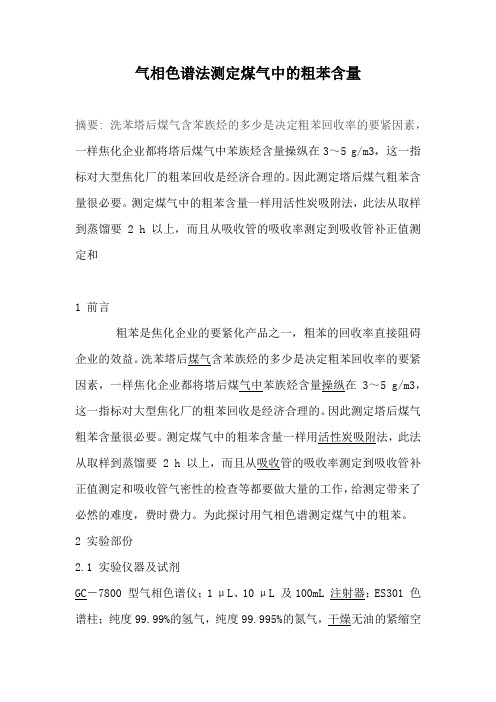

快捷计算焦炭及焦油粗苯煤气产率

1×56 孔 4350F 型焦炉焦炭、煤气及化学产品产量计算表

结焦时间 (小时)

干基焦炭(吨/日)

焦油(吨/日)

煤气(标准立方米/小时)

粗苯(吨/日)

入炉煤挥发份(%) 23 24 25 26 27 23 2425

26

27

23 24 25 26 27

38 35.4 656 648 639 631 623 25.5 28 30.1 31.8 33 11390 11632 11873 12080 12322 7.17 7.74 8.28 8.78 9.27

天 44 30.5 759 751 740 730 721 29.5 32.4 34.9 36.8 38.2 13189 13468 13748 13988 14268 8.30 8.96 9.59 10.16 10.74

生 46 29.2 793 785 774 764 754 30.9 33.9 36.5 38.5 40.0 13788 14080 14373 14624 14916 8.68 9.36 10.02 10.63 11.23 产 48 28 828 819 807 797 787 32.2 35.3 38.1 40.2 41.7 14388 14693 14998 15260 15565 9.06 9.77 10.46 11.09 11.72 炉 50 26.9 862 853 841 830 820 33.6 36.8 39.6 41.9 43.5 14987 15305 15623 15895 16213 9.44 10.18 10.90 11.55 12.21 数 52 25.8 897 887 875 864 852 34.9 38.3 41.2 43.5 45.2 15586 15917 16248 16531 16862 9.81 10.58 11.33 12.01 12.70

煤气中苯含量的测定

煤气中苯含量的测定方法一、活性炭吸附法:1、仪器和试剂(1)温式气体流量计:5升;(2)洗气瓶:250毫升;(3)活性炭吸收管:长350毫米,直径40毫米的无缝钢管,下端为一螺管,与蒸汽过热器的蛇形管连接,上口另焊接一小管,直径约30毫米,内装250克粒状活性炭。

(4)蒸汽发生器及过热蒸汽蛇形管,上端有一螺管,与活性炭吸收管连接;(5)球形冷凝器:长600毫米,8球;(6(8(9(10(11(12(13(142、3、升/分,16/分,30~40 4、粗苯含量(克/厘米3)=V式中:A-蒸馏所得粗苯量,毫升B-吸收管补正值,毫升于0.88-粗苯比重V-试样换算为标准体积,升注:1)活性炭吸收效率测定法称取4~5克活性炭于已知恒重带磨口塞的称量瓶中,将盖打开置于盛有苯的干燥器内,密闭放置24小时后,取出并盖上塞子,迅速称量。

其所增加的重量,对活性炭重量的百分率即为吸收效率,作平行试验,吸收效率应不低于22%。

仅供个人学习参考2)吸收管补正值的测定量其定量粗苯(塔前每次10~15毫升,塔后为2毫升)放入装满活性炭的吸收管内,连接蒸馏装置,按上述解析方法进行蒸馏,其加入粗苯与流出粗苯体积差即为吸收管的补正值,重复试验,取三次接近的平均值。

方法二、色谱法1、仪器、试剂和操作条件(1)SP-02型气相色谱或其它色谱仪(2)色谱柱:长4米,直径4毫米(3)固定相:阿皮松L:6201担体(40~60且)=25:100(4)柱温:150±1℃(5)汽化室温度:200℃(6(7(8302、用塞住毫克/ 3、4、含苯量(毫克/立升)仅供个人学习参考进样苯甲苯煤气中氨含量的测定1、仪器和试剂(1)湿式气体流量计:容积5升/分;(2(4(5(6(7(8(9(10(112、3、1.5—216—10%硫酸铜溶液;7—干燥塔;8—湿式流量计。

4、计算:(N1V1-N2V2)×0.017×1000氨含量(克/标米3)=V0仅供个人学习参考式中:N1—吸收用标准溶液的当量浓度;N2—滴定用标准氢氧化钠溶液的当量浓度;V1—吸收用标准溶液的取用体积,ml;V2—滴定标准氢氧化钠溶液耗用体积,ml;0.017—氨的毫克当量,克;仅供个人学习参考。

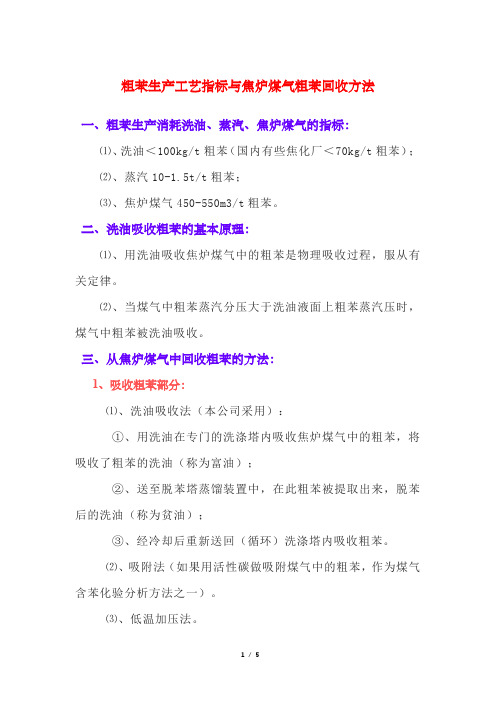

粗苯生产工艺指标与焦炉煤气粗苯回收方法

粗苯生产工艺指标与焦炉煤气粗苯回收方法一、粗苯生产消耗洗油、蒸汽、焦炉煤气的指标:⑴、洗油<100kg/t粗苯(国内有些焦化厂<70kg/t粗苯);⑵、蒸汽10-1.5t/t粗苯;⑶、焦炉煤气450-550m3/t粗苯。

二、洗油吸收粗苯的基本原理:⑴、用洗油吸收焦炉煤气中的粗苯是物理吸收过程,服从有关定律。

⑵、当煤气中粗苯蒸汽分压大于洗油液面上粗苯蒸汽压时,煤气中粗苯被洗油吸收。

三、从焦炉煤气中回收粗苯的方法:1、吸收粗苯部分:⑴、洗油吸收法(本公司采用):①、用洗油在专门的洗涤塔内吸收焦炉煤气中的粗苯,将吸收了粗苯的洗油(称为富油);②、送至脱苯塔蒸馏装置中,在此粗苯被提取出来,脱苯后的洗油(称为贫油);③、经冷却后重新送回(循环)洗涤塔内吸收粗苯。

⑵、吸附法(如果用活性碳做吸附煤气中的粗苯,作为煤气含苯化验分析方法之一)。

⑶、低温加压法。

2、蒸馏脱苯部分:⑴、吸收了煤气中粗苯的洗油称为富油。

⑵、按富油加热发生分为:①、预热器加热富油(用水蒸气做热源)的脱苯法。

②、管式炉加热富油(用焦炉煤气做主要热源)的脱苯方法。

四、从富油中蒸出粗苯的原理:1、从富油中蒸出粗苯是根据洗油和粗苯两者沸点2的不同,虽然粗苯沸点小于180℃,但其液体混合物又不具有恒沸点,同时洗油又是此混合物中主要组份;2、混合物的沸点介于粗苯和洗油沸点(230-300℃)之间,并趋近洗油的沸点,于是采用降低蒸馏温度的水蒸气蒸馏方法。

五、粗苯工段工艺简介及流程图:1、工艺简介:⑴、从硫铵工段来的煤气进入终冷塔,在此被冷却至25-28℃后,由塔底进入洗苯塔,在塔内与塔顶下来的洗油(贫油)逆流接触后,煤气中的苯族烃被洗油贫油吸收下来,从塔顶出来的煤气一部分回焦炉加热。

⑵、其余部分送至气柜等用户。

⑶、吸收苯族烃的贫油变为富油后,在洗苯塔底进小富油泵送至富油槽。

⑷、在由大富油泵送至蒸苯部分处理。

⑸、脱苯后的热贫油经一段贫富油换热器后进入脱苯塔底部热贫油槽中,然后用贫油泵从槽中抽出经二段贫富油换热器后,一段贫油冷却器,二段贫油冷却器冷却后送往洗苯塔顶喜欢喷洒适用。

粗苯组成、性质和质量指标、生产产量估算方法

粗苯组成、性质和质量指标、生产产量估算方法一、粗苯的组成、性质和质量:1、粗苯的组成:⑴、粗苯的组成波动较大,主要取决于炼焦配煤的组成及炼焦产物在炭化室内热解的程度(及焦炉的炭化温度)。

⑵、粗苯主要组分的平均含量如下:①、苯55—80%:②、甲苯11—22%:③、二甲苯2—6%:④、不饱和化合物(如环戊二烯(C5H6)苯乙烯(C6H5CHCH2)等7—12%:⑤、硫化物(如二硫化碳(CS2)噻吩(C4H4S)等0.3—1.8%。

2、粗苯的性质:①、粗苯比水轻,微溶于水,且易与水分离。

②、在储存较长时间时,由于含有不饱和化合物的氧化和聚合所形成的树脂状物质又溶解于粗苯中,能使粗苯着色变为暗褐色(或淡红色)。

③、粗苯易燃,闪点为12℃.粗苯蒸汽在空气中的体积浓度为1.4%-7.5%时,能形成爆炸性混合物。

④、若粗苯着火时,应使用泡沫剂或蒸汽灭火。

⑤、粗苯在管道内流动时极易产生静电,为防止引起静电火花的危险,所以粗苯生产及产品运输和储存设备与管道应安装有可靠接地导电装置。

3、粗苯的质量及其指标:①、粗苯的各主要组分均在180℃前馏出,180℃后的流出量当作100%来计算,故以其180℃前的馏出量作为鉴别粗苯质量的二、粗苯生产产量的估算:1、粗苯产率:⑴、粗苯产率与装炉煤的质量、炼焦温度和焦炉炉顶可见温度有关,随装炉煤挥发分的提高而增加,随炼焦温度、炉顶可见温度的提高而下降。

⑵、粗苯产率可按以下经验公式进行计算:y=a+b v;式中:①、y——粗苯产率(对于煤);②、V——炼焦用煤的可燃基挥发分;③、a、b——常数;常数a、b因各厂的装炉煤性质和主要工艺条件的不同而异。

在一定的条件下a和b是定值。

以某焦化厂为例:a=-0.64,b=0.065(适用范围:v=27.96—30.37%,y=0.0988—1.37%)。

y=-1.6+0.144v-0.0016(v),式中符号代表意义同上(v在20—30%之间)。

粗苯工段管式炉理论煤气消耗量计算

一期粗苯管式炉理论煤气消耗量已知:粗苯产量1625kg/h,富油量68m3/h即71400kg/h,,管式炉出口富油温度为180℃,进口管式炉热量衡算1、管式炉供给富油的热量Qm(1) 从贫富油换热器来的富油带入的热量Q1贫富油换热器来的富油温度取为135℃,则富油中各组分带入的热量为:洗油(包括萘):q1=71400×2.056×135=19817784 kJ/h粗苯:q2=1625×2.148×135=417217.5 kJ/h式中,2.056、2.148依次为135℃时,洗油和粗苯的比热容,kJ/(kg·℃) 从而有:Q1= q1+ q2=19817784+417217.5=20235001.5 kJ/h(2) 出管式炉180℃富油带出的热量Q2洗油(包括萘):q1=71400×2.236×180=28737072 kJ/h粗苯:q2=1625×2.391×180=699367.5 kJ/h式中,2.236、2.391分别为180℃时,洗油和粗苯的比热容,kJ/(kg·℃) 从而有:Q2= q1+ q2=28737072+699367.5=29436439.5 kJ/h由上述计算得,管式炉供给富油的热量为:Qm = Q2 -Q1=29436439.5-20235001.5=9201438 kJ/h2、管式炉供给蒸汽的热量Qv(1) 入管式炉对流段低压蒸汽带入的热量Q4当每生产1t180℃前粗苯消耗蒸汽1.5t 时,蒸馏用直接蒸汽耗量为: G=1.5×1625=2437.5 kg/hQ4=2747.8×2437.5=6697762.5 kJ/h式中2747.8—0.4MPa(表压)时饱和蒸汽质量焓,kJ/kg 。

(2) 400℃过热蒸汽带出的热量Q5Q5=2437.5×3272=7975500 kg/h式中,3272—400℃,0.4MPa(表压)时过热蒸汽质量焓,kJ/kg 。

气相色谱法测定煤气中的粗苯含量

气相色谱法测定煤气中的粗苯含量摘要: 洗苯塔后煤气含苯族烃的多少是决定粗苯回收率的主要因素,一般焦化企业都将塔后煤气中苯族烃含量控制在3~5 g/m3,这一指标对大型焦化厂的粗苯回收是经济合理的。

因此测定塔后煤气粗苯含量很必要。

测定煤气中的粗苯含量一般用活性炭吸附法,此法从取样到蒸馏要2 h 以上,并且从吸收管的吸收率测定到吸收管补正值测定以及1 前言粗苯是焦化企业的主要化产品之一,粗苯的回收率直接影响企业的效益。

洗苯塔后煤气含苯族烃的多少是决定粗苯回收率的主要因素,一般焦化企业都将塔后煤气中苯族烃含量控制在3~5 g/m3,这一指标对大型焦化厂的粗苯回收是经济合理的。

因此测定塔后煤气粗苯含量很必要。

测定煤气中的粗苯含量一般用活性炭吸附法,此法从取样到蒸馏要2 h 以上,并且从吸收管的吸收率测定到吸收管补正值测定以及吸收管气密性的检查等都要做大量的工作,给测定带来了一定的难度,费时费力。

为此探讨用气相色谱测定煤气中的粗苯。

2 实验部分2.1 实验仪器及试剂GC-7800 型气相色谱仪;1 μL、10 μL 及100mL 注射器;ES301 色谱柱;纯度99.99%的氢气,纯度99.995%的氮气,干燥无油的压缩空气;10 mL 及50mL 容量瓶。

十二烷(二硫化碳,分析纯);苯(要求纯苯含量不低于99.8%)。

2.2 实验方法2.2.1 色谱条件FID 检测器载气为氮气,30 mL/min;柱温80 ℃。

空气300 mL/min;汽化室温度160 ℃;氢气30 mL/min;检测室温度160 ℃。

升温程序:初始温度80 ℃,初温保持时间5 min,升温速率20 ℃/min;终温140 ℃,终温保持时间6 min;基线BAS2。

2.2.2 外标样的配制1)用100 mL 注射器先取20~30 mL 不含苯的空气,将橡皮塞塞住注射器出口;再用10 μL 注射器取4 μL 纯苯注入100 mL 注射器内,待苯全部挥发后,拔去橡皮塞用空气稀释到100 mL,再用橡皮塞住针头,借助注射器内配置的小片薄铁片使之混合。

初苯产率计算

初苯产率计算

煤气中粗苯的含量一般为25~ 45g/m3,粗苯的产率与装炉煤的质量、炼焦温度和焦炉炉顶空间温度有关,粗苯的产率随入炉煤的挥发份的提高而增加,随炼焦温度和炉顶空间温度的提高而下降。

通常为装炉干煤的0.9~1.3%。

粗苯的产率与装放煤的挥发分的关系可用

粗苯产率Y=–1.6+0.144V–0.0016V2表示(V daf干燥无灰基)

成焦率K=99—5/6V(V焦=1.2% 分析基)

二、利用装炉煤和焦炭的挥发分求成焦率

Kd·j=100-Vd·m/100-Vd·j×100+Q (2)

式中,Vd·m和Vd·j分别为煤和焦炭的干基挥发分(%);修正系数Q是指在煤中挥发分逸出后,经二次裂解而引起的增碳,它与装炉煤挥发分、焦炉炉体结构和焦炉操作制度等因素有关,通常取Q=1。

三、利用煤和焦的挥发分间的关系求成焦率

Kd·j=99-5/6Vd·m(3)式中,Vd·m为装入煤干基挥发分,焦炭的干基挥发分Vd·j=1.2%(假定)。

粗苯合成的计算

2 粗笨工段的工艺过程及工艺选择焦炉煤气经硫铵工段脱除氨后进入粗苯工段,粗苯工段的主要任务是将煤气进行煤气终冷除萘,吸收苯族烃和脱苯.下面分别进行对完成这三响任务的工艺论证. 2.1煤气的终冷及洗萘工艺回收煤气中的苯族烃的适量温度为21-27℃左右,在饱和器后温度通常是在50-56℃, 50-56℃的煤气进入终冷塔,被有喷淋下来的富油洗萘。

富油进塔温度比煤气温度高5-7℃,煤气含萘可由2000-2500mg/Nm³降到500-800mg/Nm³。

除萘后的煤气进入终冷塔,该塔为隔板式,分两段。

下段用从凉水架来的循环水冷却至20-23℃的循环水喷淋,将煤气再冷却25℃左右,额外水从终冷塔底部经水封管流入热水池;然后用泵送至凉水架,经冷却后自流入冷水池。

再用泵送至终冷冷塔的上下两端,送往上端的水须于间冷器用低温水冷却,由于终冷器只是为了冷却煤气,所以终冷循环水量可减至2.5-3吨/1000标米³煤气左右,因此,在回收苯族烃之前,煤气必须进行最终冷却.由于在煤气冷却和部分水蒸气冷凝的同时,也有萘从煤气中析出,所以,煤气的最终冷却同时也兼有除萘的作用.我国焦化厂目前所采用的煤气终冷及除萘的工艺流程主要有四种,即:煤气终冷和机械除萘工艺;煤气终冷和焦油洗油工艺;洗油萘和煤气最终冷却工艺;横管终冷喷洒轻焦油洗萘工艺.2.1.1煤气终冷和机械化除萘工艺该工艺流程如图2-1所示.来自硫铵工段煤气在终冷塔内自下而上流动,在流动过程中与经由隔板孔眼喷淋而下的冷却水流密切接触,从55-60℃冷却至21-27℃,部分水汽被冷凝下来,同时还有相当数量的萘也从煤气中析出,并被水冲洗下来,煤气含萘量可从2000-3000mg/Nm³,降到800-1200mg/Nm³。

冷却后的煤气去洗苯塔脱苯。

含萘冷却水由塔底经水封管自流入机械化刮萘槽,水和萘在槽中分离后,水自流入凉水架冷却到30-32℃,再由泵抽送经冷却器冷却到21℃左右后,回终冷塔循环使用。

实际粗苯产量与煤气中苯含量的计算表

48583 小时量 t(m3)/h

0.5907

38096

0.04858 理论计算煤气

苯mg/Nm3

15.505

0.03810

质检分析 mg/Nm3

16.6581 日产量t

14.1760

1242

间隔时间h

9:10:00 6.3648

小时量 t(m3)/h

1.2809

50940 小时量 t(m3)/h

1.2462

50443 小时量 t(m3)/h

1.2207

50079 小时量 t(m3)/h

1.1079

48736 小时量 t(m3)/h

1.0410

48976 小时量 t(m3)/h

1.0106

苯mg/Nm3

21.256

0.04898 理论计算煤气

苯mg/Nm3

ห้องสมุดไป่ตู้20.169

0.05010 理论计算煤气

苯mg/Nm3

21.448

0.04886 理论计算煤气

苯mg/Nm3

14.287

质检分析 mg/Nm3

质检分析 mg/Nm3

质检分析 mg/Nm3

质检分析 mg/Nm3

质检分析 mg/Nm3

质检分析 mg/Nm3 18.300 89.53%

质检分析 mg/Nm3 19.100 96.18%

质检分析 mg/Nm3

日产量t 30.7418

日产量t 29.9077

日产量t 29.2960

日产量t 26.5898

日产量t 24.9845

日产量t 24.2533

日产量t 25.1520

日产量t 16.6581

粗苯工艺计算(模板)

本设计选择了焦油洗油法吸收煤气中粗苯和管式炉法生产三种产品的流程(1.8万吨粗苯)。

主要操作参数及指标:终冷后煤气出口温度25~27℃冷却后贫油温度夏季比煤气温度高0~2℃,冬季比高2~10℃每台终冷器煤气阻力不大于2.0kPa每台钢板网填料塔煤气阻力不大于0.6kPa洗苯塔后煤气含苯量不大于2g/Nm3富油温度冷凝冷却器前 27~30℃冷凝冷却器后 60~70℃贫富油换热器后 130~140℃管式炉后 180~190℃贫油温度脱苯塔后 170~175℃贫富油换热器后 100~110℃脱苯塔顶部气体温度 170~175℃贫富油换热器富油出口温度110~113℃入脱苯塔富油温度 180~190℃脱苯塔顶部油气温度 90~95℃冷凝冷却器后粗苯温度 25~30℃重质苯切取侧线温度 135~140℃再生器底部温度 200℃再生器顶部温度大于180℃进再生器直接蒸汽温度 400~450℃再生器处理油量占循环洗油量 1%~1.5%再生器残渣中 300℃前馏出量25~30%贫油含苯量0.4~0.6%富油含苯量2~3%主要设备及辅助设备的类型(1)终冷塔选择隔板式;(2)洗苯塔:钢板网填料;(3)脱苯塔:泡罩塔;(4)两苯塔:浮阀塔;(5)管式炉:有焰圆筒炉;(6)冷凝冷却器、换热器,油气换热器和冷凝冷却器均为列管式换热器,贫富油换热器为螺旋板换热器,贫油冷却器为板式换热器。

工艺计算及设备选型计算3.1 洗苯部分设计计算3.1.1 终冷塔的设计计算入终冷器煤气温度 65℃入终冷器煤气压力 1100毫米水柱 出终冷器煤气温度 27℃出终冷器煤气压力 900毫米水柱 根据处理粗苯的量计算此时煤气的组成。

年处理粗苯1.8万吨,即2080千克/时。

干煤量为20801.1%=189吨/时。

根据干煤量计算如下: 干煤气的量为1893306270⨯=标米3/时(28297.9千克/时) 硫化氢的量为1890.2%378⨯=千克/时(249标米3/时) 苯族烃的量为2080千克/时(561.3标米3/时)煤气温度为65℃时,露点为50℃,此时水的饱和蒸汽压力为1255毫米水柱。

煤气含苯

用气相色谱法测量煤气含苯量的方法探讨苗金凤(豫港焦化集团有限公司,济源454650)气相色谱不仅能够方便地检测出煤气组分和煤气含萘,而且还可以准确地检测出贫富油含苯和煤气含苯,本文主要对煤气含苯的测定方法进行探讨。

豫港焦化公司对煤气含苯量的测定原来采用活性炭吸附法,2006年后采用干冰冷冻法。

这两种方法通气量大,测定时间长,不能及时指导生产,且苯系物中低沸点物质的毒性大,对人体有一定伤害。

选用气相色谱法测量煤气含苯量,首先选择一定的分析条件,使煤气中苯、甲苯能与其他组分分离良好,煤气通过六通阀直接进气,用保留时间定性,用外标法乘以校正系数K直接定量。

经多次分析表明,该方法操作简便,结果准确,整个分析时间缩短到20min,对于及时指导生产有重要意义。

1 试验方法及结果1.1 仪器与试剂北京东西分析仪器有限公司生产的GC4000A型色谱仪,FID检测器,Φ4mm×3m的不锈钢填充柱 (10%阿匹松L)。

数据处理系统是A5000数据处理工作站。

气源为氮气、氢气、空气发生器。

进样装置为六通阀。

纯苯纯度不低于99.9%。

1.2 色谱分析条件柱温:100℃,汽化温度:150℃,检测器温度:150℃,进样量:1mL,空气压力:0.2MPa,氢气压力:0.2MPa,氮气压力:0.3 MPa 。

1.3 标样的制备(1)塔后气体标样的制备。

取两支100mL注射器,吸人100mL不含苯的空气,顶端用橡皮帽堵死。

分别用1μL的微量注射器取纯苯0.25μL,穿过橡胶帽注入两个100mL的注射器中(将纯苯注入到注射器内预先放入的铁片上),然后震荡、摇匀,静置几分钟,使苯完全挥发均匀,然后通过1mL的六通阀注入色谱仪中,两个标样的峰高重复性应小于4%,取平均值H1。

该标样的含苯量计算公式如下:C = (V苯×ρ苯)/V空气=(0.25×10-3×0.88)/(100×10-6) = 2.2g/m3(2) 塔前气体标样的制备。

粗苯回收计算

5物料计算5.1煤气中苯族烃的的体积分数计算:已知苯族烃在煤气中的含量为a1 40 g / m3,依据粗苯组成,工程计算中取 M b83 kg/kmol ,则22.4a122.440b1000831000M b0.01085.2粗苯回收率计算:焦炉煤气中苯族烃在洗苯塔内被吸收的程度称为回收率。

洗苯塔入口煤气粗苯含量 a140 g / m3,出口煤气含苯量 a2 2 g / m3,则1a212 a14095.0 %5.3焦炉煤气中粗苯含量:常压操作取塔的平均压强为101.3kPa,故:煤气量2731 400002522.42731635.91kmol/h煤气中粗苯含量1635.910.010817.668kmol/h1466.43kg/h5.4循环洗油量计算:按理论最小量计算确定:qm min P b M m q v 22.4P1式中qm min———理论最小循环洗油量,kg / hp b———纯苯的饱和蒸汽压, kPaM m———洗油相对分子质量,kg/kmolq v———不包括苯族烃的入塔煤气体积, m3 / hp1———入塔煤气压力, kPa———要求达到的苯族烃的实际回收率———无限大吸收面积的苯族烃的回收率其中a211.1a1代入数据得:a2121401.1a1 1.195.45 %查手册, 25℃时,p b12.881kPa ;取 M m180kg/kmolq v V 1 b40000 10.010839568 m3 / hp1 101.3kPa ;95.0 %将以上数据代入得:P b M m q vqm min22.4P112.881 180 39568 0.9522.4 101.30.954540239 .85kg / h实际循环油量可取q m1.5~1.6倍:m in的q m 1.6q m min 1.640239 .8564383.76 kg / h为了方便操作,同时提高粗苯的回收率,可使洗油量略大一些,则实际循环油量取 q m65000kg / h5.5计算依据如下:其组分质量含量:组成苯(B)甲苯(T)二甲苯(X)溶剂油(S)含量(%)701857贫油中粗苯质量含量取0.4%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

39690088 液位m 2011-9-16 8:25 3.61 3.65 吨位t 72.44 73.36 40261528 合计t 145.8

煤气中粗苯含量与产量关系计算表

销售量t

间隔时间h 11:00:00 14.09 560340 间隔时间h 25:42:00 32.4 1311524 间隔时间h 14:42:00 18.31 751184 间隔时间h 21:15:00 23.82 1047816 间隔时间h 27.925 24:16:00 25.505 1199912 间隔时间h 27.925 9:00:00 9.095 450940 间隔时间h 15:00:00 15.72 732940 间隔时间h 34.555 9:10:00

质检分析 mg/Nm3

日产量t 24.9845

0.04898 理论计算煤气 小时量t(m3)/h 苯mg/Nm3 1.0106 50104 20.169

质检分析 mg/Nm3 18.300 89.53% 质检分析 mg/Nm3 19.100 96.18% 质检分析 mg/Nm3

日产量t 24.2533 日产量t 25.1520 日产量t 94.15%

质检分析 mg/Nm3

日产量t 29.2960

0.05008 理论计算煤气 小时量t(m3)/h 苯mg/Nm3 1.1079 48736 22.733

质检分析 mg/Nm3

日产量t 26.5898

0.04874 理论计算煤气 小时量t(m3)/h 苯mg/Nm3 1.0410 48976 21.256

0.05010 理论计算煤气 小时量t(m3)/h 苯mg/Nm3 1.0480 48863 21.448

0.04886 理论计算煤气 小时量t(m3)/h 苯mg/Nm3 0.6941 14.287

445508 间隔时间h 14:50:00 8.86 571440

0.04858 理论计算煤气 小时量t(m3)/h 苯mg/Nm3 0.5907 38096 15.505 0.03810

48583

质检分析 /Nm3

日产量t 14.1760

1242

合计t 126.11

合计t 144.42

液位m 2011-9-14 8:25 4.16 4.21 液位m 2011-9-14 11:26 4.16 4.21 液位m 2011-9-14 17:25 3.70 3.74 液位m 2011-9-15 8:25 4.09 4.13 液位m 2011-9-15 17:35 4.09

吨位t 83.66 84.58 38060700 吨位t 61 81 38212796 吨位t 74.27 75.14 38511640 吨位t 82.08 83.05 39244580 吨位t 68.03

合计t 168.24

合计t 142

合计t 149.41

合计t 165.13

合计t 136.94

煤气中粗苯含量与产量

液位m 2.77 2.81 吨位t 55.58 56.44 35701360 吨位t 62.62 63.49 36261700 吨位t 71.77 72.65 37012884 合计t 112.02

2011-9-12 9:28

液位m 2011-9-12 20:28 3.12 3.16 液位m 2011-9-13 11:10 3.43 3.48

小时量t(m3)/h 1.2809 50940

理论计算煤气 苯mg/Nm3 25.145

质检分析 mg/Nm3

日产量t 30.7418

0.05094 理论计算煤气 小时量t(m3)/h 苯mg/Nm3 1.2462 50443 24.704

质检分析 mg/Nm3

日产量t 29.9077

0.05044 理论计算煤气 小时量t(m3)/h 苯mg/Nm3 1.2207 50079 24.375