ABB调试说明书

ABB定位器快速调试说明--个人经验整理

ABB定位器快速调试说明

一、自动调节

按住MODE键

点击⇧键一次或多次,直到显示出“P1.1”

松开MODE键

按住ENTER键3秒直到计数器倒计数到0

松开ENTER 键,自动调整程序开始运行(显示器显示正在进行的程序语句号)。

自动调整程序顺利结束后,显示器显示“COMPLETE”。

在自动调整过程中如果遇到故障,程序将被迫终止并显示出故障代码,根据故障代码即可检查出故障原因。

也可以人为地强制中断自动调整程序。

二、手动定全开位置

1. 按住MODE键

点击⇧键一次或多次,直到显示出“P1.2”,

松开MODE键

在执行器的实际全行程范围内手动控制;

2. 同时按住⇧和⇩键

点击ENTER键

等待3秒钟,计数器从3倒计数至0

松开⇧和⇩键

显示器显示“P1.0 ACTUA TOR”,

进入切换至配置

3. 同时按住MODE和ENTER两键

点击⇧键

显示器显示“P6._ SETPOINT”

松开MODE和ENTER两键,

4. 按住MODE键

点击⇧键

显示器显示“P6.1,进入手动设置阀门全开位置;

5. 按住⇧键调整阀门开位,并接着按住⇩键可加速阀门开位,定好至开位,松开⇧和⇩键;

6. 按住ENTER3秒保存设置;

7. 按住MODE键

点击⇧键一次或多次,直到显示出“P1.0”,松开,定位器返回远程控制状态。

ABB机器人调试指导手册正式版

ABB调试指导手册正式版ABB调试指导手册正式版1、概述1.1 目的1.2 适用范围1.3 编写目标2、准备工作2.1 硬件要求2.2 软件要求2.3 环境设置3、调试流程3.1 硬件连接3.1.1 电源连接3.1.2 传感器连接3.1.3 外部设备连接3.2 软件配置3.2.1 安装ABB调试软件 3.2.2 配置网络连接3.2.3 调试软件设置3.3 初始化3.3.1 启动控制器3.3.2 校准姿态3.3.3 进行系统自检4、关节调试4.1 关节运动范围确认4.2 关节零位设置4.3 关节精度调整5、坐标系调试5.1 坐标系设置5.1.1 用户坐标系定义 5.1.2 工具坐标系定义 5.2 坐标系校准5.2.1 标定工具坐标系5.2.2 校准基坐标系6、运动学参数调试6.1 运动学模型6.2 末端速度调整6.3 末端力矩设置7、传感器调试7.1 传感器连接7.2 传感器校准7.3 传感器数据读取8、故障诊断与排除8.1 故障代码解读8.2 常见故障解决办法本文档涉及附件:附件1:ABB调试软件安装文件附件2:用户坐标系设置示例图片附件3:故障代码解读表格本文所涉及的法律名词及注释:1、控制器:指控制运动和执行任务的核心设备。

2、关节运动范围:各个关节能够运动的角度范围。

3、坐标系定义:确定运动的参考坐标系统。

4、校准工具坐标系:通过测量和校准来设定工具坐标系的精确位置和方向。

5、校准基坐标系:通过测量和校准来设定基坐标系的精确位置和方向。

6、末端速度调整:调整末端执行器的运动速度。

7、末端力矩设置:设定末端执行器能够承受的最大力矩范围。

8、传感器校准:校准连接的传感器以获得准确的测量结果。

abb-acs510-变频器标准宏快速调试说明

有代码的ABB-ACS510-变频器标准宏快速调试说明ABB变频器配有一个图形显示终端(即参数设定和就地控制面板),其包括图形显示器(显示各种参数)。

操作说明:通电以后,显示主画面,按【ENT】键转换到【REF】,通过【上/下按钮】改变到【PAR】,按【ENT】键转换到【--01--】,按【上/下按钮】键转换到【--99--】,按【ENT】键转换到【9901】,按【上/下按钮】转换到【9902】,按【ENT】键转换到【1】,继续按【ENT】键数值【1】闪烁,按【上/下按钮】键来改变数值大小到【1】——即选择标准控制宏;按【ENT】键保存参数,按同样的方法改变以下参数:【9901】=1(语言 0=英文, 1=中文)【9902】=1(标准宏控制)【9905】=(电机的额定电压)【9906】=(电机的额定电流)【9907】=(电机的额定频率)【9908】=(电机的额定转速)【9909】=(电机的额定功率)【1103】=0(控制盘给定),=1(AI1给定),=2(AI2给定)【1301】=20%【1302】=100%【2002】=15S(加速时间)【2003】=10S(减速时间)【2007】=25HZ(电机运行时的最小频率)【2008】=50HZ(电机运行时的最大频率)ABB-ACS510-变频器 PID快速调试说明注意:在接入模拟量信号为电流时需将AI1、AI2所对应的跳线开关拨至1位置。

如果是电压,则拨至U位置。

【9901】=1(语言 0=英文, 1=中文)【9902】=6(PID控制)【9905】=(电机的额定电压)【9906】=(电机的额定电流)【9907】=(电机的额定频率)【9908】=(电机的额定转速)【9909】=(电机的额定功率)【1103】=1(AI1给定),=2(AI2给定)——(模拟量输入位置选择)【1301】=20%,【1302】——模拟量的范围(4MA对应值为20%,0MA对应0%)(此两项为AI1输入电流时设置)【1304】=20%,【1304】——模拟量的范围(4MA对应值为20%,0MA对应0%)(此两项为AI2输入电流时设置)。

ABB定位器调试步骤

ABB定位器调试步骤

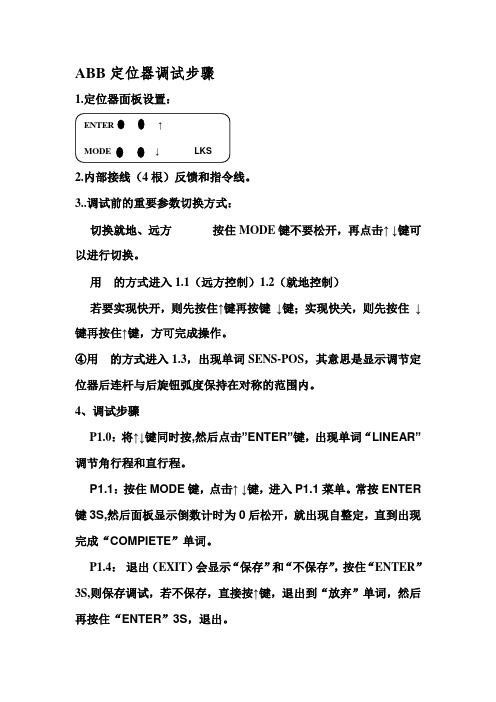

1.定位器面板设置:

ENTER↑

MODE↓LKS

2.内部接线(4根)反馈和指令线。

3..调试前的重要参数切换方式:

切换就地、远方按住MODE键不要松开,再点击↑↓键可以进行切换。

用的方式进入1.1(远方控制)1.2(就地控制)

若要实现快开,则先按住↑键再按键↓键;实现快关,则先按住↓键再按住↑键,方可完成操作。

④用的方式进入1.3,出现单词SENS-POS,其意思是显示调节定位器后连杆与后旋钮弧度保持在对称的范围内。

4、调试步骤

P1.0:将↑↓键同时按,然后点击”ENTER”键,出现单词“LINEAR”调节角行程和直行程。

P1.1:按住MODE键,点击↑↓键,进入P1.1菜单。

常按ENTER 键3S,然后面板显示倒数计时为0后松开,就出现自整定,直到出现完成“COMPIETE”单词。

P1.4:退出(EXIT)会显示“保存”和“不保存”,按住“ENTER”3S,则保存调试,若不保存,直接按↑键,退出到“放弃”单词,然后再按住“ENTER”3S,退出。

④P2.3出现REVERSE单词,显示的是调节阀门和定位器的正反作用。

⑤P3.2出现CW/CCW单词,调节的是DCS和就地定位器指令的正反作用。

⑥P3.3出现EXIT单词,意思为退出。

⑦P8.2出现DIGEET单词,则调节的是DCS和就地定位器反馈的正反作用。

以上参数为重要参数调试步骤,详情请查看说明书!。

ABB变频器调试

ABB变频器参数设定1、变频器上模拟量拔码开关,OFF位置为0-10V,ON位置为0-20mA;按MENU键一下,可以进入(给定)REF,可以看到外给的模拟量有无给到变频器。

按MENU键两下,可以进入(参数)PHR,有如下参数需要设定:GROUP 99:启动数据A、9905(电机额定电压):380V;B、9906(电机额定电流):根据电机设;C、9907(电机额定频率):50Hz;D、9908(电机额定转速):根据电机设;E、9909(电机额定功率):根据电机设;F、9915(电机功率因数):根据电机设;G、9902(应用宏),如果用按钮加减速,9902设定为4(电动电位器宏),1103会默认为12,响应时间在2205里设定。

GROUP10:输入指令A、1001(外部1命令):1,DI1启、停;B、1003(电机转向):1,正转;2,反转;GROUP11:给定选择A、1103(给定值1选择):0-控制盘;1-AI1,2-AI2;B、如果9902的应用宏选择“电位器模式”,1103将选12,通过DI3U DI4D作加减速调节,停止后速度保持。

GROUP13:模拟输入A、1301(AI1低限):0mA对应0%;4mA对应20%。

B、1302(AI1高限):20mA对应100%。

GROUP14:继电器输出A、1401(继电器1输出):1-准备,2-运行,4-故障。

B、1402(继电器2输出):1-准备,2-运行,4-故障。

C、1403(继电器3输出):1-准备,2-运行,4-故障。

GROUP15:模拟输出A、1502(AO1赋值低限):0mA对应0%;4mA对应20%。

B、1503(AO1赋值高限):20mA对应100%。

GROUP20:限幅A、2003(最大电流):1.1*In。

B、2007(最小频率):0Hz,跟4-20mA无关。

C、2008(最大频率):20Hz。

GROUP21:起动/停止(特殊情况下会用)A、2101(起动功能):缺省是5,设定4为了提升转矩。

ABB RVC 功率因数控制器调试说明书

ABB RVC 功率因数控制器调试说明书RVC 简易调试说明书功率因数控制器 RVC功率因数控制器低压系统及产品部ABB低压系统及产品部ABB保留由于技术或其他开发需要随时改变或修改以下所述信息的权利。

ABB保留由于技术或其他开发需要随时改变或修改以下所述信息的权利。

的电压等级380V/220V/110V及电流输入调试前先检查RVC的电压等级调试前先检查的电压等级及电流输入5A/1A是否正确,是否及电流输入是否正确,是否按说明书中的线路图接线,检查互感器的短接线是否去除。

的四种模式:1.RVC的四种模式: 自动运行模式a----自动运行模式根据无功电流、C/k值设定、切换延时、输出回路数及切换顺序自动切换电容器级数,从而达到目标功率因数。

LCD显示实际功率因数。

手动运行模式b----手动运行模式通过按“”及“-”按钮来加减电容器。

LCD显示实际功率因数。

自动设定模式c----自动设定模式自动设定以下参数: C/k:灵敏度自动设定。

PHASE:连接自动识别包括CT反接及单相。

DELAY:自动将延时间设为40秒。

OUTPUT:输出回路数的自动识别。

SEQUENCE:切换顺序类型的自动识别。

自动设定模式提供了三个子菜单,可用“”按钮选择:1.C/k、相移角、输出回路及切换顺序的设定2.C/k及相移角的设定3.输出回路及切换顺序的设定缺省功率因数设定值:1.00 手动设定模式手动d----手动设定模式手动设定以下参数 COS:目标功率因数 C/k:功率控制器灵敏度 PHASE: 设定相移角 DELAY:切换延时时间 OUTPUT:输出回路数 SEQUENCE:切换顺序类型2. 可设定参数目标功率因数目标功率因数a----COS 目标功率因数这是功率因数控制器通过切换级数而必须达到的目标功率因数。

在手动设定模式时可设定从感性0.7到容性0.7MAN SET – COS。

b----C/kC/k是功率因数控制器的灵敏度。

ABB-ACS800系列变频器快速调试手册

ACS800变频器快速调试手册目录一、变频器概述二、变频器送电前检查三、变频器面板介绍四、变频器程序功能五、变频器应用宏程序六、变频器实际信号值七、变频器设置参数八、变频器故障排除九、变频器故障跟踪一、变频器概述ACS800 –04P是新一代全数字交流变频器,能达到控制交流电机的完美极限。

ACS800是第一代采用风机专用特性的软件和IGBT半导体技术的交流变频器,它能够在没有光码盘或测速电机的反馈的条件下,精确控制任何标准鼠笼电机的速度和转矩。

ACS800的具有如下优越性能:电源断电时的运行—ACS800将利用正在旋转着的电机的动能继续运行,只要电机旋转并产生能量,ACS800将继续运行。

*零速满转矩—由ACS800带动的电机能够获得在零速时电机的额定转矩,并且不需要光码盘或测速电机的反馈。

而矢量控制变频器只能在接近零速时实现满力矩输出。

*起动转矩—DTC提供的精确的转矩控制使得ACS800能够提供可控且平稳的最大起动转矩。

最大起动转矩能达到200%的电机额定转矩。

*自动起动—ACS800的自动起动特性超过一般变频器的飞升起动和积分起动的性能。

因为ACS800能在几毫秒内测出电机的状态,任何的条件下在0.48s 内迅速起动。

而矢量控制变频器则需大于是2.2s。

*磁通优化—在优化模式下,电机磁通被自动地适应于负载以提高效率,同时降低电机的噪音。

得益于磁通优化,基于不同的负载,变频器和电机的总效率可提高1%~10%。

*磁通制动—ACS800能通过提高电机的磁场来提供足够快的减速。

ACS800持续监视电机的状态,在磁通制动时也不停止监视。

磁通制动也能用于停止电机和从一个转速变换到另一个转速。

而其他品牌的变频器所使用的直流制动是不可能实现此功能的。

*精确速度控制—ACS800的动态转速误差在开环应用时为0.3%s,在闭环应用时为0.1%s。

而矢量控制变频器在开环时大于0.8%s,闭环时为0.3%s。

ACS800变频器的静态精度为0.01%。

ABB机器人调试指导手册正式版

-Res "do_pfb" -Act1 "di_pfb"

标准程序,不需更改 标准程序,不需更改

# EIO_COMMAND_TYPE:

标准程序,不需更改 标准程序,不需更改

# EIO_ACCESS:

标准程序,不需更改

系统输入输出,请参考《系统参数 .pdf 》

# SYSSIG_OUT:

-Status "MotOffState" -Signal "do_MotorOff"

打开文件“ MainModule.mod”

MODULE MainModule

TASK PERS tooldata TCP_Spindle:=[TRUE,[[291.33,167.604,132.752],[1,0,0,0]],[0.1,[1,1,1],

[1,0,0,0],0,0,0]]; ! TCP 工具坐标原点 PERS pos ActualPos:=[9E+09,9E+09,9E+09]; !全局变量 PERS pos ActualPos2:=[9E+09,9E+09,9E+09]; PERS pos HomePos:=[9E+09,9E+09,9E+09]; CONST robtarget pHome:= [[839.39,114.71,1363.78],[0.694953,0.0188892,0.71854,-0.019589],

ABBACS800系列变频器快速调试手册

ACS800变频器快速调试手册目录一、变频器概述二、变频器送电前检查三、变频器面板介绍四、变频器程序功能五、变频器应用宏程序六、变频器实际信号值七、变频器设置参数八、变频器故障排除九、变频器故障跟踪一、变频器概述ACS800 –04P是新一代全数字交流变频器,能达到控制交流电机的完美极限。

ACS800是第一代采用风机专用特性的软件和IGBT半导体技术的交流变频器,它能够在没有光码盘或测速电机的反馈的条件下,精确控制任何标准鼠笼电机的速度和转矩。

ACS800的具有如下优越性能:电源断电时的运行—ACS800将利用正在旋转着的电机的动能继续运行,只要电机旋转并产生能量,ACS800将继续运行。

*零速满转矩—由ACS800带动的电机能够获得在零速时电机的额定转矩,并且不需要光码盘或测速电机的反馈。

而矢量控制变频器只能在接近零速时实现满力矩输出。

*起动转矩—DTC提供的精确的转矩控制使得ACS800能够提供可控且平稳的最大起动转矩。

最大起动转矩能达到200%的电机额定转矩。

*自动起动—ACS800的自动起动特性超过一般变频器的飞升起动和积分起动的性能。

因为ACS800能在几毫秒内测出电机的状态,任何的条件下在0.48s 内迅速起动。

而矢量控制变频器则需大于是2.2s。

*磁通优化—在优化模式下,电机磁通被自动地适应于负载以提高效率,同时降低电机的噪音。

得益于磁通优化,基于不同的负载,变频器和电机的总效率可提高1%~10%。

*磁通制动—ACS800能通过提高电机的磁场来提供足够快的减速。

ACS800持续监视电机的状态,在磁通制动时也不停止监视。

磁通制动也能用于停止电机和从一个转速变换到另一个转速。

而其他品牌的变频器所使用的直流制动是不可能实现此功能的。

*精确速度控制—ACS800的动态转速误差在开环应用时为0.3%s,在闭环应用时为0.1%s。

而矢量控制变频器在开环时大于0.8%s,闭环时为0.3%s。

ACS800变频器的静态精度为0.01%。

ABB变频器调试步骤

20、按上/下键,选择外部1命令为1(DI1 — 2线控制启停),并按ENTER 确认;21、按上/下键,使之显示1002,并按ENTE 进入;ABB 变频器调试步骤510 变频器调试手册1、按ENTER S 进入,面板显示REF;2、按上/ 下键,直至显示 PAR;3、按ENTER S 进入,显示“ 01”,, “99”参数组之一 ;4按上/下键,使之显 示“ 99”,并按ENTER 确认;5、按上/ 下键,使之显示9902,并按ENTER 进入;5,选择控制宏为HAND/AUT,0并按ENTER 确认;、8、按上/下键,选择电机额定电压为400V,并按ENTERS 认;、按上/下键,使之显示9906,并按ENTE 进入;910、按上/下键,选择电机额定电流(参考电机铭牌),并按ENTER 确认;11、 按上/下键,使之显示9907,并按ENTER 进入;12、按上/下键,选择电机额定频率为50,并按ENTER!认;、按上/下键,使 之显示9908,并按ENTER 进入;1314、按上/下键,选择电机额定转速(参考电机名牌),并按ENTER 确认;15、 按上/下键,使之显示9909,并按ENTER 进入;16、按上/下键,选择电机额定功率(参考电机名牌),并按ENTER 确认;17、 按EXIT 键退出,面板显示“ 99” ;18、按上/下键,使之显示“10”,并按ENTER 确认;按上/下键,使之显示 9905, 并按ENTER 进入;76、按上/ 下键,使之显示19、按上/下键,使之显示1001,并按ENTE进入;20、按上/下键,选择外部1命令为1(DI1 —2线控制启停),并按ENTER确认;21、按上/下键,使之显示1002,并按ENTE进入;42、按上 /下键,选择恒速功能为 0(恒速功能无效),并按ENTER I 认;43、按22、按上/下键,选择外部2命令为20(DI5 — 2线控制启停),并按ENTERI 认;23、按上/下键,使之显示1003,并按ENTE 进入;把此项修改为2),并按ENTERI 认;按上/下键,选择控制盘给定为1—频率给定,并按ENTER!认;29、按上上/下键,使之显示1104,并按ENTE 进入;EXIT 键退出,面板显示“12”24、按上 /下键,选择电机转向 1 正向(如果在接上电机之后电机转向相反,则25、 按EXIT 键退出,面板显示“ 10”26、 按上/下键,使之显示“ 11” ,并按ENTERI 认;27、 按上/下键,使之显示 1101, 并按ENTE 进入;28、 / 下键, 使之显示 1102,并按 ENTE 戏入;30、 按上 /下键,选择外部 1/外部2切换为3(DI3得电选择外部2, DI3失电选 择外部 1),并按 ENTER !认;按上 /下键,使之显示 1103,并按ENTE 进入;32、 按上/下键,选择给定 1信号源为1(AI1给定),并按ENTERI 认;33、按、按上 /下键,选择给定 1 最小值为0HZ 并按ENTER!认;3435、按上 /下键,使之显示 1105,并按ENTE 进入;、按上 /下键,选择给定 1 最大值为50HZ 并按ENTER!认;3637、按上 /下键,使之显示 1106,并按ENTE 进入;38、按上 /下键,选择给定 2信号源为2(AI2给定),并按ENTERI 认;39、按 EXIT 键退出,面板显示“11”40、按上 /下键,使之显示 ,并按ENTER 进入;41、按上/下键,使之显示 1201,并按ENTE 进入;44、按上 / 下键, 使之显示“13”,并按ENTER 进入; 63、按上/下键,使之显示1601,并按ENTER 进入;、按上/下键,选择运行允 许信号为4(DI4得电,允许启动),并按ENTER 确认;64赋值为 1 03(频率反馈 ),并按 ENTER 确认;57、按上/下键,使之显示1503,并按 ENTER 进入;58、按上/下键, 选择AO1赋值高限为50HZ 并按ENTER 确认;59、 按上/下键,使之显示1504,并按ENTER 进入;60、按上/下键,选择AO1最小值 为4mA 并按ENTER 确认;61、按EXIT 键退出,面板显示“15”、按上/下键,使之显示“16”,并按ENTER 进入;6265、按EXIT 键退出,面板显示“16”ENTER确认;45、按上 / 下键, 使之显示1304,并按ENTE 进入;46、按上 / 下键, 选择AI2低限为20(即4mA ),并按ENTEF 确认;47、 按 EXIT 键退出,面板显示“48、按上 / 下键, 使之显示“14”,并按ENTER 进入;49、按上 / 下键, 使之显示1402,并按ENTE 进入;50、按上 / 下键, 选择继电器 2 输出为 2(运行继电器,设备运行时吸合 ),并按 ENTER确认;51、按上/下键, 使之显示1403,并按ENTE 进入;52、按上 / 下键, 选择继电器 3 输出为 4(故障继电器,设备故障时吸合 ),并按 53、按EXIT 键退出,面板显示“ 14”54、按上 / 下键,使之显示15” ,并按ENTER 进入; 55、按上 / 下键,使之显示 1501,并按ENTE 进入;56、按上/下键,选择 AO166、按上/ 下键,使之显示“ 20”,并按ENTER进入;67、按上/下键, 使之显示2008,并按ENTE进入;68、按上/下键, 选择最大频率为50HZ并按ENTER确认;69、按EXIT键退出,面板显示“ 20”70、按上/下键,使之显示“ 34”,并按ENTER进入;71、按上/下键,使之显示3401,并按ENTE进入;72、按上/下键,选择控制盘显示参数1为电机频率, 并按ENTER确认;73、按EXIT键退出,面板显示“ 34”74、再按EXIT键退出,面板显示“ PAR ;75、按上/下键,使之显示为“ COPY,并按ENTER进入;76、按上/下键,使之显示为“ DL-A” ;77、按REM/LO(键,使面板左上角显示“ LOC ;78、按ENTER®确认,此时会看到面板上百分数在不断增加,当达到100%之后,参数已上传到控制盘中 ;79、按EXIT键退出,直至面板显示“ 0.0HZ” ;80、再次按下REM/LOCt,就可以通过外部控制回路来控制变频器启停了。

ABB断路器参数调试讲义全

ABB 断路器参数调试讲义电控柜的断路器进行设置,在ABB 塑壳断路器(正面)下方有两个旋钮(见下图),通过调节旋钮的位置可以设置断路器的过流、过载保护值,具体设置方法如下:一、ABB 塑壳断路器过流、过载旋钮设置说明:1、过流调节旋钮,设置电控箱整个负载的过流保护值,调节范围从2000A —4000A ,从MIN —MED —MAX 共有9个档位,档位对应值如下: MIN (1)档—2000A; (2)档—2250A; (3)档—2500A; (4)档—2750A;MED (5)档—3000A; (6)档—3250A; (7)档—3500A; (8)档过流调节旋钮过载调节旋钮—3750A;MAX(9)档—4000A;2、过载调节旋钮,设置电控箱整个负载的过载保护值,调节范围从280A—400A,从MIN—MED—MAX共有9个档位,档位对应值如下:MIN(1)档—280A; (2)档—295A; (3)档—310A; (4)档—325A;MED(5)档—340A; (6)档—355A; (7)档—370A; (8)档—385A;MAX(9)档—400A;二、ABB断路器机型设置说明EBZ318H 380 200 349.5 400A 9档3档三ABB断路器低压断路器的参数详解3.1、空气断路器的框架电流Iu、额定电流Ie、额定电流整定值Ir的含义是什么?•框架电流Iu:又称为额定不间断电流。

指在规定条件下,电器在长期工作制下,各部件的温升不超过规定极限值时所承受的电流值。

•额定工作电流Ie:指在规定条件下,能保证电器正常工作的电流值。

它和额定电压、电网频率、额定工作制、使用类别、触头寿命及防护等级等因素有关。

有时被标识为In。

•额定电流整定值Ir:这是使用者通过断路器的脱扣器自行整定的一个电流值,断路器根据使用者整定的Ir对电路进行过载、短路保护。

•比如ABB的塑壳断路器S5N400 R320 PR112/LI FF 3P ,Iu=400A Ie=320A, Ir=( 0.4 – 1)Ie 可调。

2024版ABB变频器调试与设置详解

ONE KEEP VIEW ABB变频器调试与设置详解目录CATALOGUE•变频器基本概念与原理•ABB 变频器产品介绍•调试前准备工作与注意事项•基本参数设置方法与技巧分享•高级功能应用与优化配置建议•常见问题排查与解决方案汇总PART01变频器基本概念与原理变频器定义及作用变频器定义变频器是利用电力半导体器件的通断作用将工频电源变换为另一频率的电能控制装置。

变频器作用实现对交流异步电机的软起动、变频调速、提高运转精度、改变功率因数、过流/过压/过载保护等功能。

工作原理简述整流将交流电变换为直流电。

滤波将整流后的直流电中的交流成分滤除,得到平滑的直流电。

逆变将直流电再逆变为所需频率的交流电。

常见类型及应用场景电压型变频器适用于对调速范围要求不高的场合,如风机、水泵等。

电流型变频器适用于对调速范围要求较高、负载变化较大的场合,如机床、起重机等。

通用型变频器适用于多种负载类型,具有多种保护功能,广泛应用于各个领域。

市场需求与发展趋势市场需求随着工业自动化程度的不断提高,变频器在节能、提高生产效率等方面发挥着越来越重要的作用,市场需求持续增长。

发展趋势未来变频器将朝着高性能、高可靠性、小型化、智能化等方向发展,同时还将涉及更多新的应用领域。

PART02 ABB变频器产品介绍03ACS380系列经济型变频器,适用于简单调速和节能应用,具有紧凑的设计和易用性。

01ACS800系列适用于多种工业应用,具有高性能和灵活性,提供多种控制方式和通信选项。

02ACS580系列针对风机、水泵等应用进行优化,具有高效能和可靠性,易于安装和调试。

ABB 变频器系列概述调速范围高控制精度确保设备稳定运行,提高生产效率。

控制精度动态响应节能效果01020403通过优化电机控制,实现显著的节能效果。

提供宽广的调速范围,满足不同应用场景的需求。

快速的动态响应能力,适应各种复杂工况。

主要性能参数与技术特点针对恒转矩负载、变转矩负载等不同类型选择合适的变频器。

ABB变频器调试手册.doc

ABB变频器调试手册使用键和UP▲或DOWN▼键调整液晶屏对比度。

键为本地控制下电机转向相反。

按LOC/REM 键切换到LOC本地(液晶屏左上角显示),使用键显示主菜单,此时按UP▲键或DOWN▼进入想要的模式。

跳线设置J1往右拨ON为4-20mA电流模式。

参数设置1.进入PARAMETERS参数模式2.按ENTER键进入参数组3.按UP▲键或DOWN▼选中参数后按SEL键4.按UP▲键或DOWN▼选择参数组中的参数5.按EDIT键6. 按UP▲键或DOWN▼设定所要的参数值7.按SAVE键保存更改的参数值,或按CANCL键回到设置模式,未存储的修改将被取消8.按EXIT退回到参数组列表,再按会回到主菜单已修改参数列表模式参数组选择CHANGED PAR故障记录器参数组选择FAULT LOGGEI/O设置模式参数组选择I/OSETTINGSGROUP 99:启动数据1.代码9901 语言1(中文)2.代码9902 应用宏1(ABB标准宏)3.代码9905 电机额定电压 400V4.代码9906 电机额定电流5.代码9907 电机额定频率 50Hz6.代码9908 电机额定转速(电机铭牌上值,参考值1440)7.代码9909 电机额定功率GROUP 10:输入指令1.代码1001 EXT1 COMMANDS 1 (DI1得电启动,失电停止)2.代码1003 DIRCTION 1 (正转)GROUP 11:给定选择1.代码1101 KEYPAD REF SEL 1 (频率给定)2.代码1102 EXT1\EXT2 SEL 0 (外部1)3.代码1103 REF1 SELECT 1(AI1)4.代码1104 MIN 5Hz (参考值)5.代码1105 MIX 50Hz (参考值)GROUP 13:模拟输入1.代码1301 MINIMUM AI1 4mA (AI1低限)2.代码1302 MAXIMUM AI1 20mA (AI1低限)GROUP 14:继电器输出1.代码1402 RELAY OUTPUT2 4 (运行时吸合)2.代码1403 RELAY OUTPUT3 16 (故障/报警吸合) GROUP 15:模拟输出1. 代码1502 AO1 CONTENT MIN 5Hz2. 代码1503 AO1 CONTENT MAX 50Hz3. 代码1504 MINIMUM AO1 4 mA4. 代码1505 MAXIMUM AO1 20mAGROUP 30:故障功能1. 代码3001 AI<MIN 1(故障,停机)2. 代码3021 AI1 FAULT LIMIT 5%。

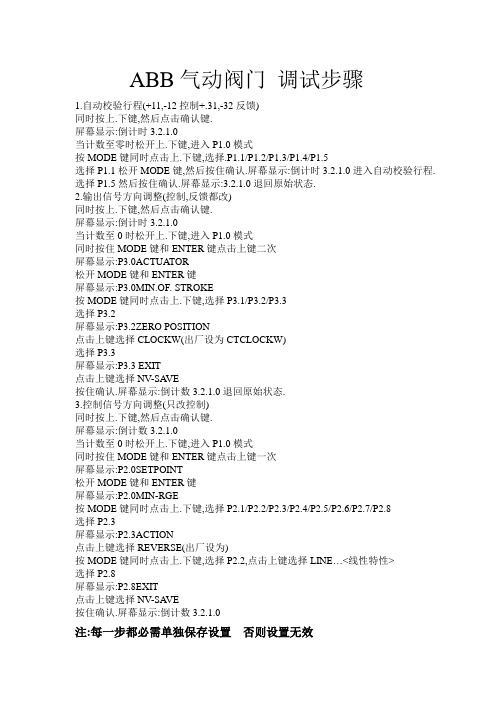

ABB调试说明

ABB气动阀门调试步骤1.自动校验行程(+11,-12控制+.31,-32反馈)同时按上.下键,然后点击确认键.屏幕显示:倒计时3.2.1.0当计数至零时松开上.下键,进入P1.0模式按MODE键同时点击上.下键,选择.P1.1/P1.2/P1.3/P1.4/P1.5选择P1.1松开MODE键,然后按住确认.屏幕显示:倒计时3.2.1.0进入自动校验行程. 选择P1.5然后按住确认.屏幕显示:3.2.1.0退回原始状态.2.输出信号方向调整(控制,反馈都改)同时按上.下键,然后点击确认键.屏幕显示:倒计时3.2.1.0当计数至0时松开上.下键,进入P1.0模式同时按住MODE键和ENTER键点击上键二次屏幕显示:P3.0ACTUATOR松开MODE键和ENTER键屏幕显示:P3.0MIN.OF. STROKE按MODE键同时点击上.下键,选择P3.1/P3.2/P3.3选择P3.2屏幕显示:P3.2ZERO POSITION点击上键选择CLOCKW(出厂设为CTCLOCKW)选择P3.3屏幕显示:P3.3 EXIT点击上键选择NV-SA VE按住确认.屏幕显示:倒计数3.2.1.0退回原始状态.3.控制信号方向调整(只改控制)同时按上.下键,然后点击确认键.屏幕显示:倒计数3.2.1.0当计数至0时松开上.下键,进入P1.0模式同时按住MODE键和ENTER键点击上键一次屏幕显示:P2.0SETPOINT松开MODE键和ENTER键屏幕显示:P2.0MIN-RGE按MODE键同时点击上.下键,选择P2.1/P2.2/P2.3/P2.4/P2.5/P2.6/P2.7/P2.8选择P2.3屏幕显示:P2.3ACTION点击上键选择REVERSE(出厂设为)按MODE键同时点击上.下键,选择P2.2,点击上键选择LINE…<线性特性>选择P2.8屏幕显示:P2.8EXIT点击上键选择NV-SA VE按住确认.屏幕显示:倒计数3.2.1.0注:每一步都必需单独保存设置否则设置无效。

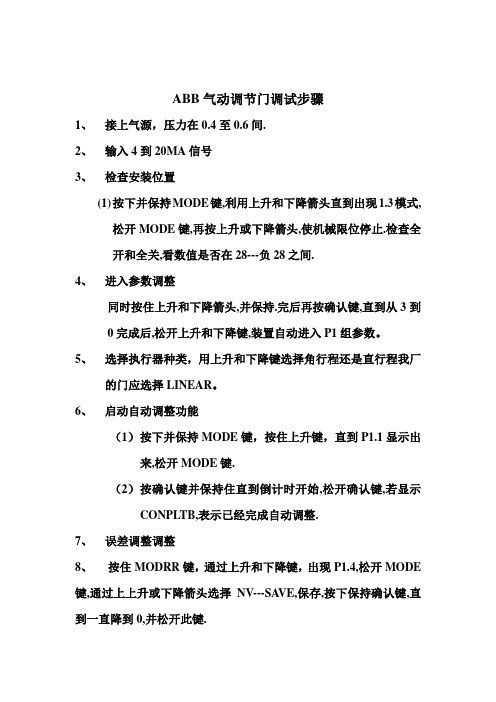

ABB气动调节门调试步骤

ABB气动调节门调试步骤

1、接上气源,压力在0.4至0.6间.

2、输入4到20MA信号

3、检查安装位置

(1)按下并保持MODE键,利用上升和下降箭头直到出现1.3模式,

松开MODE键,再按上升或下降箭头,使机械限位停止.检查全

开和全关,看数值是否在28---负28之间.

4、进入参数调整

同时按住上升和下降箭头,并保持.完后再按确认键,直到从3到0完成后,松开上升和下降键,装置自动进入P1组参数。

5、选择执行器种类,用上升和下降键选择角行程还是直行程我厂

的门应选择LINEAR。

6、启动自动调整功能

(1)按下并保持MODE键,按住上升键,直到P1.1显示出来,松开MODE键.

(2)按确认键并保持住直到倒计时开始,松开确认键,若显示CONPLTB,表示已经完成自动调整.

7、误差调整调整

8、按住MODRR键,通过上升和下降键,出现P1.4,松开MODE 键,通过上上升或下降箭头选择NV---SA VE,保存,按下保持确认键,直到一直降到0,并松开此键.。

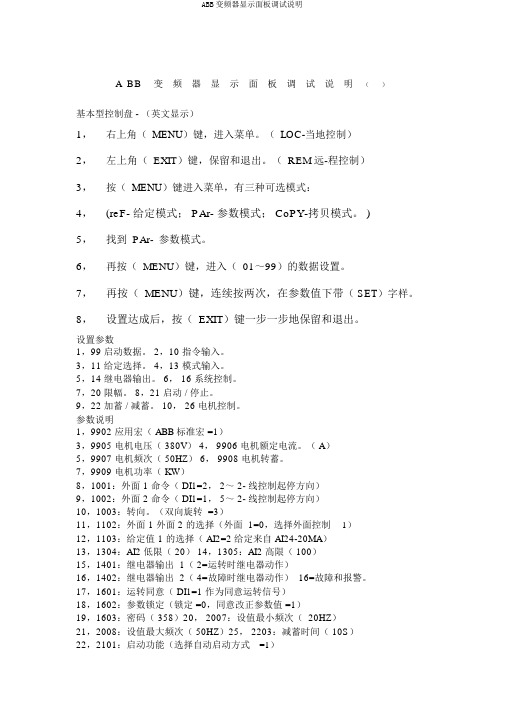

ABB变频器显示面板调试说明

A B B变频器显示面板调试说明()基本型控制盘 - (英文显示)1,右上角(MENU)键,进入菜单。

(LOC-当地控制)2,左上角(EXIT)键,保留和退出。

(REM远-程控制)3,按(MENU)键进入菜单,有三种可选模式:4,(reF- 给定模式; PAr- 参数模式; CoPY-拷贝模式。

)5,找到PAr-参数模式。

6,再按(MENU)键,进入(01~99)的数据设置。

7,再按(MENU)键,连续按两次,在参数值下带(SET)字样。

8,设置达成后,按(EXIT)键一步一步地保留和退出。

设置参数1,99 启动数据。

2,10 指令输入。

3,11 给定选择。

4,13 模式输入。

5,14 继电器输出。

6, 16 系统控制。

7,20 限幅。

8,21 启动 / 停止。

9,22 加蓄 / 减蓄。

10, 26 电机控制。

参数说明1,9902 应用宏( ABB标准宏 =1)3,9905 电机电压( 380V) 4, 9906 电机额定电流。

( A)5,9907 电机频次( 50HZ) 6, 9908 电机转蓄。

7,9909 电机功率( KW)8,1001:外面 1 命令( DI1=2, 2~ 2- 线控制起停方向)9,1002:外面 2 命令( DI1=1, 5~ 2- 线控制起停方向)10,1003:转向。

(双向旋转 =3)11,1102:外面 1 外面 2 的选择(外面 1=0,选择外面控制1)12,1103:给定值 1 的选择( AI2=2 给定来自 AI24-20MA)13,1304:AI2 低限( 20) 14,1305:AI2 高限( 100)15,1401:继电器输出 1( 2=运转时继电器动作)16,1402:继电器输出 2( 4=故障时继电器动作) 16=故障和报警。

17,1601:运转同意( DI1=1 作为同意运转信号)18,1602:参数锁定(锁定 =0,同意改正参数值 =1)19,1603:密码( 358)20, 2007:设值最小频次( 20HZ)21,2008:设值最大频次( 50HZ)25, 2203:减蓄时间( 10S)22,2101:启动功能(选择自动启动方式=1)23,2102:停止功能(选择自由停止方式=1)24,2202:加蓄时间( 15S) 27,2601:磁通化(不同意 =0)26,2204:蓄度曲线形状( 3S)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

参数配置共分 11 组,用 P1._,P2._---P11._(P 为 PARAMETER 首字母) 表示, 而每一 组又分若干项,如 P1._ 分 P1.0,P1.1,---P1.4 共 5 项, P2._分 P2.0,P2.1, ----P2.8 共 9 项。

有些项中又可分若干分项以供选择,如 P1.0 中可选择 LINEAR 用于直行程执行器,选 择 ROTORY 用于角行程执行器。又如 P1.4 EXIT 中可选择 NV_SAVE(Non-Volatile save)存 盘退出或 CANCEL 不存盘退出。

若角度未符合上述要求,则需通过调节反馈杆、联轴器或者定位器的安装位置使得角度值 满足上述要求。

Page 2 of 11

4. 启动自动调整程序(执行器或阀门安装于系统后最好通过此程序重新整定):

方法 1:用于直行程阀门 • 按住 MODE 键 5 秒,直到出现“ADJ_LIN” • 松开 MODE 键 • 再按住 MODE 键直到显示器上计数器倒计数到 0 • 松开 MODE 键,自动调整程序开始运行(显示器显示正在进行的程序语句号)。 • 自动调整程序大约需要 5 分钟左右,顺利结束后定位器会自动存储上述自动调整得到 的参数,并自动切换控制方式到 1.1 CTRL_FIX

• 使用与定位器气源端口处标识的标准接口连接气源 气源的要求:仪表气体(无油、无尘、无水,符合DIN / ISO8573-1污染及含油三 级标准,最大颗粒直径< 5um,且含量<5mg/m3,油滴<1mg/m3。露点温度低于工作 温度10k。

• 连接定位器的输出与气动执行器的气缸

电气连接

根据下列接线端子图以及设计要求进行相应的配线(一般只需+11,-12,+31,-32)

+41 -42 低位信号输出端子(干簧管接点输出,5---11VDC, <8 mA) +51 -52 高位信号输出端子(干簧管接点输出,5---11VDC, <8 mA)

调试步骤

1. 接通气源前,先将气源管放空一段时间以排除管路中可能存在的灰尘、杂质、水、油等。 建议放空时间 30 分钟,可以用手或者白纸、白布进行气源质量的检查。声明:如由于灰 尘、杂质、水、油等造成定位器的损坏,ABB 将不提供质保。检查减压阀后压力是否符合 执行器的铭牌参数要求(定位器的最大供气压力为 6 BAR,但实际供气压力必须参考执行 器所容许的最大气源压力)。

+11 -12 控制信号输入端子(DC4---20mA,负载电阻 Max.410 欧姆) +31 -32 位置返馈输出端子(DC4---20Ma,DCS+24V 供电) +41 -42 全关信号输出端子(光电耦合器输出) +51 -52 全开信号输出端子(光电耦合器输出) +81 -82 开关信号输入端子(光电耦合器输入) +83 -84 报警信号输出端子(光电耦合器输出)

2. 从配置功能菜单中选择第二组参数 • 同时按住 MODE 和 ENTER 两键 • 点击⇧ 键 • 显示器显示“P2._ SETPOINT” • 松开 MODE 和 ENTER 两键 • 显示器显示“P2.0 MIN_PGE”

3. 从第二组配置参数中选择阀门作用方式 P2.3 • 按住 MODE 键 • 点击⇧ 键 3 次 • 显示器显示“P2.3 ACTION” • 松开 MODE 键

2. 接通 4---20mA 输入信号。(定位器的工作电源取自输入信号,由 DCS 二线制供电,直接加 至定位器的电压不能超过 30V / 50mA,否则有可能损坏定位器电路)。

3. 检查位置返馈杆的安装角度(如定位器与执行器整体供货,则已经由执行器供货商安装调 试完毕,只需作检查确认,该步并非必须): • 按住 MODE 键。 • 并同时点击⇧ 或⇩ 键,直到操作模式代码 1.3 显示出来。 • 松开 MODE 键。 • 使用⇧ 或⇩ 键操作,使执行器分别运行到两个终端位置,记录两终端角度 • 两个角度应符合下列推荐角度范围(最小角位移 20 度,无需严格对称) 直行程应用范围在 -28º--- +28º 之内。 角行程应用范围在 -57º--- +57º 之内。 全行程角度应不小于 25º

方法 2:用于角行程阀门 • 按住 ENTER 键 5 秒,直到出现“ADJ_ROT” • 松开 ENTER 键 • 再按住 ENTER 键直到显示器上计数器倒计数到 0 • 松开 ENTER 键,自动调整程序开始运行(显示器显示正在进行的程序语句号)。 • 自动调整程序大约需要 5 分钟左右,顺利结束后定位器会自动存储上述自动调整得到 的参数,并自动切换控制方式到 1.1 CTRL_FIX

Function

0.0 90.0 100.0 10.0 CLOCKWISE, CTCLOCKWISE

Function

OFF, 0-200 0.0 100.0 0.0 100.0 FALL_BEL, EXCEED

单位

缺省设定

---

LINEAR

---

---

FULL

---

INACTIVE

---

NV_SAVE

参数设定举例: 将阀门的正作用改为反作用

定位器初始设定适合于正作用阀门,如实际驱动的阀门为反作用型式即阀杆上行关闭阀门,则修改 P2.3=Reverse 一般的阀门出厂之前已经修改此参数无需用户再修改,但可以通过下述方法检查。 定位器起始位置可以是 运行模式中的任意方式

1. 切换至配置功能菜单 • 同时按住⇧ 和⇩ 键 • 点击 ENTER 键 • 等待 3 秒钟,计数器从 3 倒计数至 0 • 松开⇧ 和⇩ 键 • 显示器显示“P1.0 ACTUATOR”

三级功能分类及显示器 文字描述

功

能

描

述

1.0 CTRL_ADP

选择自适应控制方式(远操)

1.1 CTRL_FIX

选择固定控制方式(远操)

1.2 MANUL

切换至现场按键操作(开或关)

1.3 MAN_SENS

用于检测位移范围是否合适

一般情况下选择 1.1 CTRL_FIX 进行远方自动控制。只有在执行器实际行程非常小而执 行器速度太快,控制发生振荡时选择 1.0 控制模式。或者在安装了定位器后,没有条件来 做自调整时可选择 1.0 控制模式,待有条件做自调整时再做自调整,然后选择 1.1 CTRL_FIX 自动模式。

前面所进行的设定和自动调整中所测得的参数将存储在 EEPROM 中,定位器转换 到先前所 选择的运行模式.

参数设定举例: 存储设定结果:

• 按住 MODE 键 • 点击⇧ 键一次或多次,直到显示出“P1.4 EXIT”、“P2.8 EXIT”、“ P3.3 EXIT”

等退出菜单 • 松开 MODE 键 • 用⇧ 或⇩ 键选择 NV_SAVE (若选择‘CANCEL’,此前所作修改将不予存储。) • 按住 ENTER 键 3 秒直到计数器倒计数结束后松开

Test 退出到运行操作级

设定给定信号的最小 值(预设为 4mA)

设定给定信号的最大 值(预设为 20mA) 选择调节特性曲线

设定阀门正反作用方 式

设定阀门开度阈值 设定阀门开度阈值

降低开向速度 降低关向速度 退出到运行操作级

调节曲线起始开度(预 设为 0%)

调节曲线终止开度(预 设为 100%)

起始点方向设置

1.3 模式: 在定位器的检测范围内手动控制 • 按住 MODE 键 • 点击⇧ 键一次或多次,直到显示出“1.3 MAN_SENS” • 松开 MODE 键 • 显示器显示返馈杆所处角度位置如“-15.0º SENS_POS” • 使用⇧ 或⇩ 键进行手动控制。 先按住⇧ 键,再按住⇩ 键,执行器将快速开启 先按住⇩ 键,再按住⇧ 键,执行器将快速关闭

附录后功能表总图:

菜单项 P1._ P1.0 P1.1

P1.2

P1.3 P1.4 P2._ P2.0 P2.1 P2.2 P2.3 P2.4 P2.5 P2.6 P2.7 P2.8 P3._ P3.0 P3.1 P3.2 P3.3 P4._ P4.0 P4.1 P4.2 P4.3

菜单名 STANDARD ACTUATOR AUTO_ADJ

ADJ_MODE

功能说明

定义定位器安装形式 启动自动整定程序 选择自动调整所需检

测的项目

TEST EXIT SETPOINT MIN_RGE MAX_RGE CHARACT ACTION SHUT_CLS SHUT_OPN RAMP UP RAMP DN EXIT ACTUATOR MIN_RGE MAX_RGE ZERO_POS EXIT MESSAGES TIME_OUT POS_SW1 POS_SW2 SW1_ACTV

在自动调整过程中如果遇到故障,程序将被迫终止并显示出故障代码,根据故障代码 即可检查出故障原因。也可以人为地强制中断自动调整程序。

所进行的自动调整中所测得的参数将存储在 EEPROM 中。

自动调整成功后,调试结束,其他的参数设置不是必须的,可根据需要进行设置!

运行操作模式的选择:

1. 运行操作菜单:

有些项中只有数值以供调整,如分程调节中给定信号为 4—12 mA ,则 P2.0 中的数值 应设为 4 mA ,而 P2.1 中的数值应设为 12mA. 如给定信号为 12—20 mA ,则 P2.0 中的数 值应设为 12 mA ,而 P2.1 中的数值应设为 20mA.

菜单目录请参阅附后功能表总图

mA

4.0

mA

20.0

---

LINEAR

---

DIRECT

%

1.0

%

OFF

---

OFF

---

OFF

---

NV_SAVE

%