微型注塑机使用说明书

注塑机操作指导书

注塑机操作指导书1000字

注塑机是一种用于制造塑料制品的机器设备。

它通过加热塑料颗粒

将其熔化,并将熔融塑料注入模具中,经过一定时间后冷却并固化,最终制成各种形状的塑料制品。

为了安全、高效地操作注塑机,以

下是一份注塑机操作指导书。

一、注塑机的准备工作

1.检查注塑机设备是否正常工作,并检查注塑机周围是否有安全隐患。

2.检查模具是否干净清洁,模具上是否有损伤或异物,以避免塑料

注入过程中无法顺利流动。

3.准备好需要注入的塑料颗粒和其它工具和材料。

二、注塑机的操作流程

1.将塑料颗粒放入注塑机的料斗中,根据需要设置料斗的温度和转

动速度,等待颗粒熔化。

2.根据需要设置注塑机的注射速度、压力、温度等参数,启动机器。

3.准备好模具,移动注塑机头部至模具的位置。

4.开始注入熔融塑料到模具中,注入完成后等待塑料冷却和固化。

5.打开模具,取出制成的塑料产品。

6.将注塑机头部移回初始位置,关闭注塑机并清理物料残留。

三、注塑机的安全注意事项

1.在操作注塑机时,应按照相关的设备操作规程和安全操作规程来

进行。

2.因为经常需要和高温的熔融塑料打交道,所以必须戴上防护手套、护目镜等安全防护设备。

3.注塑机的边框和边缘应该要有防护网,以防止意外伤害。

4.在使用注塑机时,一定要注意不要直接伸手或穿插到机器里面,

以避免受伤或危险。

5.在进行注塑机操作前,要必须停机检查至少一次,以确保未发现任何隐患。

操作注塑机需要注意很多方面,但是只要按照上述的流程和注意事项来操作,就能很好地避免发生安全问题和质量问题。

注塑机操作说明

注塑机操作说明注塑机是一种常见的塑料加工设备,广泛应用于塑料制品生产行业。

正确操作注塑机不仅可以提高工作效率,还能确保操作人员的安全。

本文将详细介绍注塑机的操作流程和注意事项,以帮助操作人员正确使用注塑机。

一、注塑机的基本组成与工作原理1. 注塑机的基本组成注塑机由注射装置、模具锁合装置和压力卡模机构、液压系统、控制系统等组成。

2. 注塑机的工作原理注塑机通过将塑料料料加热熔化后,将熔融塑料注入模具中进行冷却和成型,最后取出制成的塑料制品。

二、注塑机的操作流程1. 准备工作(1)检查注塑机的各部分是否完好,确保设备的正常运行。

(2)准备所需的模具和原料,并进行相应的清洁工作。

2. 开机准备(1)打开注塑机的总电源,确保设备电源正常。

(2)进行设备的预热和升温工作,根据塑料原料的种类和要求进行相应的设置。

3. 模具安装(1)使用专用工具将模具安装到注塑机上,确保模具安装牢固。

(2)根据注塑机的要求调整模具的开合间距和压力。

4. 塑料注射(1)将塑料原料放入料斗中,通过螺杆注射装置将塑料加热熔化。

(2)通过注射装置将熔融塑料注入模具中,控制注射时间和注射速度。

5. 冷却和成型(1)注射完成后,保持模具的压力,使熔融塑料在模具中冷却和固化。

(2)根据注塑机的要求控制冷却时间,确保塑料制品的质量。

6. 取出制品(1)等待塑料制品完全冷却后,打开模具,将制成的塑料制品取出。

(2)对塑料制品进行必要的清洁和修整工作。

7. 关机处理(1)关闭注塑机的总电源,切断所有电源和气源。

(2)进行设备的清洁工作,并妥善保管使用过的模具和塑料原料。

三、注塑机操作注意事项1. 操作人员应接受相关的培训和指导,熟悉注塑机的操作流程和安全规范。

2. 在操作注塑机时,应佩戴保护设备,如手套、护目镜等,确保人身安全。

3. 注塑机的电源和气源必须符合相关标准,并定期进行检查和维护。

4. 操作人员应注意注射装置和模具的温度,避免过热或过冷造成设备损坏或制品质量问题。

注塑机操作说明范文

注塑机操作说明范文一、注塑机简介注塑机是一种用于加工塑料制品的机器设备,主要用来将熔融状态的塑料注入到模具中,并通过冷却固化成型。

注塑机的操作需要一定的技术和经验,下面将详细介绍注塑机的操作步骤和注意事项。

二、操作步骤1.开机准备首先,检查注塑机的各项设备是否完好,包括润滑系统、电气系统、压力系统等。

然后,接通注塑机的电源,并将工作台面清洁干净。

将塑料颗粒放入料斗中,并选择合适的温度和压力参数。

2.模具安装根据注塑机所生产的制品类型选择合适的模具,并将模具安装在机器上。

在安装过程中,要确保模具位置正确,并紧固好螺钉,以防止漏料或者模具移动。

3.调试参数根据所要生产制品的要求,设置注塑机的注射速度、压力和温度等参数。

这些参数的设置要根据不同的塑料和模具来进行调整,确保注塑机操作的稳定和高效。

4.开始生产将注塑机的切换开关设置为"自动"或者"半自动"模式,然后按下"启动"按钮开始生产。

注塑机会按照预设的参数进行注射、冷却和取出制品等步骤,直至完成一次生产周期。

5.监控检测在生产过程中,要时刻监控注塑机的工作状态和显示屏上的参数。

如发现异常情况,应及时停机排除故障,并根据需要调整参数。

此外,还要定期检查模具的磨损情况,并进行必要的维护和更换。

三、注意事项1.安全操作注塑机在运行过程中存在一定的危险性,操作人员应严格按照操作规程进行操作,并佩戴好安全防护用品,如手套、护目镜等。

同时,要避免将手部或其他物体靠近注射嘴和模具等危险部位。

2.清洁维护定期对注塑机进行清洁和维护工作,包括清理油污、杂物和积尘等。

特别要对注射嘴、模具和冷却系统进行彻底清洗,以保持机器的正常运行和制品的质量。

3.熔体控制在操作注塑机时,要对塑料熔体的温度、压力和流动速度等进行严格控制。

如果温度过高,会导致塑料熔融不均匀,影响制品质量;如果温度过低,会导致注射困难,甚至堵塞机器。

注塑机操作手册

注塑机操作手册1 操作方式操作手册里面的说明可让您对HMI的面板按键及屏幕画面更熟悉。

假如找不到您要的或想寻找更多按键及屏幕画面的相关数据, 请查询操作画面的相关部份。

1.1 开关模单元的设定当您在更换模具时, 请完全依照机械厂人员所教您的方法,以避免造成人员受伤。

当模具安装完成后, 请确定模具,座台及射出单元是否已调好整适当数据, 以避免机器的损坏。

除此之外, 您必须确定料管是否与模具连接好及模具是否已被安全地固定好。

1.1.1 如何调整模具厚度(直压机不使用此部份)在重新装置模具时, 使用调模按键去调整模具的厚度。

按―调模进‖键来调整减少模具厚度( 降低在静态模座及动态模座之间距离) 或按―调模退‖键来调整增加模具厚度( 增加在静态模座及动态模座之间距离) 。

持续按此键,模座会连续动作。

此模座将会面慢慢移动和停止。

持续按此键维持1秒以上模座将开始连续移动, 放开此键将停止模座的移动。

假如您按此键并立即的放开, 此模座将慢慢的移动及停止也就是所谓―微调‖。

您可以重复操作将模座移到所要求的位置。

关机并安装新的模具.当您已经安装好新的模具,请关上安全门并开机然后按调模使用键,才可使用手动调模动作。

模具更换之后, 您可在托模画面中(也就是屏幕上的F2)来改变调模的速度及压力设定。

假如有必要, 您也可为新的模具设定模具数据或加载已设定好的模具数据。

当调整的数据设定完成后, 再按一次调模使用键来关闭模具。

当模具关闭之后, 控制器会照我们所设定的数据执行自动调模。

当自动调模已经执行完成, 所有的动作将会停止并且会发出警报声。

此时, 就会退回手动的状态下。

请注意: 为了安全起见,必须先回到手动模式下, 才可使用模具调整键或手动键。

假如您想要使用其它的模块, 请在手动模式状态下再改变您想要的模块。

假如在模具调整当中您遇上问题, 请按下手动键,来为紧急重制停止动作。

1.1.2 关模及如何保护模具关模可执行四段压力速度: 关模快#1, 关模快#2, 关模低压和关模高压。

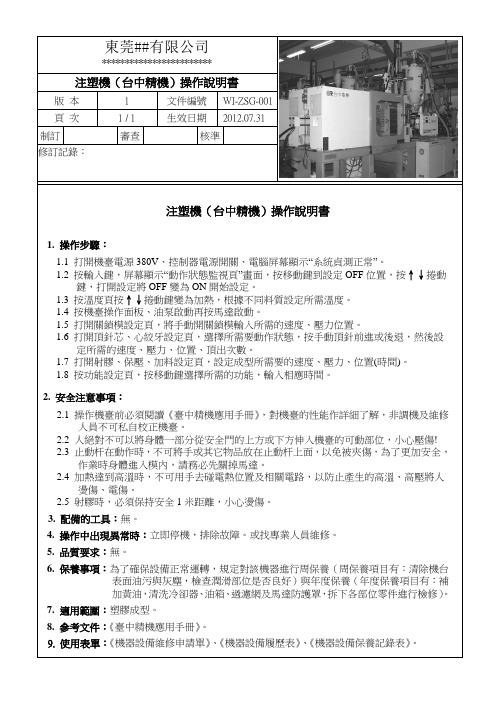

WI-ZSG-001注塑机(台中精机)操作说明书

文件編號

-001

制訂

審查

核準

注塑機(台中精機)操作說明書

1.操作步驟:

1.1打開機臺電源380V、控制器電源開關、電腦屏幕顯示“系統貞測正常”。

1.2按輸入鍵,屏幕顯示“動作狀態監視頁”畫面,按移動鍵到設定OFF位置,按↑↓捲動

鍵,打開設定將OFF變為ON開始設定。

1.3按溫度頁按↑↓捲動鍵變為加熱,根據不同料質設定所需溫度。

1.4按機臺操作面板、油泵啟動再按馬達啟動。

1.5打開關鎖模設定頁,將手動開關鎖模輸入所需的速度、壓力位置。

1.6打開頂針芯、心絞牙設定頁,選擇所需要動作狀態,按手動頂針前進或後退,然後設定所需的速度、壓力、位置、頂出次數。

1.7打開射膠、保壓、加料設定頁,設定成型所需要的速度、壓力、位置(時間)。

1.8按功能設定頁,按移動鍵選擇所需的功能,輸入相應時間。

2.4加熱達到高溫時,不可用手去碰電熱位置及相關電路,以防止產生的高溫、高壓將人燙傷、電傷。

2.5射膠時,必須保持安全1米距離,小心燙傷。

3.配備的工具:無。

4.操作中出現異常時:立即停機,排除故障。或找專業人員維修。

5.品質要求:無。

6.保養事項:為了確保設備正常運轉,規定對該機器進行周保養(周保養項目有:清除機台

2.安全注意事項:

2.1操作機臺前必須閱讀《臺中精機應用手冊》,對機臺的性能作詳細了解,非調機及維修人員不可私自校正機臺。

2.2人絕對不可以將身體一部分從安全門的上方或下方伸入機臺的可動部位,小心壓傷!

塑料制品厂注塑机使用说明书

塑料制品厂注塑机使用说明书注意事项:1. 本使用说明书适用于塑料制品厂注塑机的操作和维护。

请严格按照本说明书的规定操作,以保证设备正常运行和操作人员的安全。

2. 在开始操作注塑机之前,请确保已经阅读并理解该说明书的所有内容。

如有任何问题或疑问,请联系厂家或专业人员进行解答。

3. 本说明书包括注塑机的组成结构、操作流程、安全使用、故障排除和日常维护等方面的内容。

一、注塑机的组成结构1. 主机:注塑机的核心部分,包括注射装置、闭锁装置和开合模装置等。

2. 液压系统:提供注塑机运行所需的动力,包括液压泵、液压缸、油箱等。

3. 控制系统:用于控制注塑机的工作状态和参数调整,包括电气控制柜、触摸屏等。

4. 冷却系统:保持注塑机在正常温度范围内运行,包括冷却水循环系统和冷却风扇等。

二、注塑机的操作流程1. 准备工作:检查注塑机的各个部件是否正常,确认供电和液压系统是否正常运行。

2. 开机操作:启动电源开关,按照控制系统显示的指示进行操作,包括选择模具、调整注射速度和压力等。

3. 开始注塑:确定注塑机处于就绪状态后,将塑料材料放入料斗,并启动注塑机,开始进行注塑。

4. 监控注塑过程:观察注塑机的工作状态,如有异常请及时停止操作并排除故障。

5. 关机操作:注塑完成后,按照操作流程逆序操作,关闭注塑机并切断电源。

三、注塑机的安全使用1. 操作人员应经过培训并具备一定的注塑机操作经验,严禁未经培训人员擅自操作设备。

2. 在操作前,应检查注塑机的保护装置和安全设施是否完整和可靠,确保没有任何故障。

3. 操作时应穿戴好劳动保护用品,如帽子、手套、眼镜等,避免意外伤害。

4. 禁止在运行中触摸任何移动部件,避免被夹伤或撞伤。

5. 禁止用湿手操作电源开关和电气设备,以免触电事故。

四、注塑机的故障排除1. 故障现象:注塑机无法正常启动。

可能原因:电源故障、电气元件故障、控制系统故障。

解决方法:检查电源是否供电正常,检查电气元件和控制系统是否工作正常。

小型注塑机的操作方法

小型注塑机的操作方法

小型注塑机的操作方法如下:

1. 准备工作:检查注塑机的运行状态,确认机器安全可靠;检查原料是否充足,清理注塑机内外的杂物和残留物。

2. 设置温度:根据注塑的原料和产品要求,调整注射缸和模具的温度。

通常需要设置一个较高的温度来熔化原料,然后再降低到一个适合注塑的温度。

3. 调整压力和速度:根据产品的要求和模具的要求,适当调整注射缸和模具的压力和速度。

通常需要根据产品的尺寸和形状,以及注塑机的性能来确定合适的参数。

4. 校正模具:将模具安装到注塑机的模具平台上,调整模具的位置和角度,使得模具与注射缸的喷嘴对齐。

保证模具安装牢固,并且能够正常放入和取出产品。

5. 开始注塑:按下注塑机的启动按钮,开始注塑过程。

注塑机会自动将原料加热熔化,并通过注射缸将熔化的材料进行注塑。

在注塑过程中,要保持注塑机的稳定运行,并及时检查产品的质量和模具的状态。

6. 完成注塑:注塑过程完成后,松开注塑机的启动按钮,并等待一段时间,直到注塑机的温度降下来。

然后,取出注塑机中的产品,并清理模具和注射缸。

7. 整理工作:清理注塑机和周围的工作台,将杂物和残留物清理干净,并妥善存放注塑机和模具。

小型注塑机的使用流程

小型注塑机的使用流程1. 准备工作在操作小型注塑机之前,需要进行以下准备工作:•确保注塑机安装在平稳的工作台上,并固定好。

•检查注塑机的供电是否正常,并连接好电源线。

•确保注塑机的润滑系统正常工作,并添加适量润滑油。

•检查注塑机的冷却系统是否畅通,并清洁冷却水箱。

2. 开机操作在准备工作完成后,可以进行注塑机的开机操作:•按下注塑机的电源开关,待注塑机进入待机状态。

•按下注塑机的加热开关,启动加热系统,并设置所需温度。

•等待一段时间,直到注塑机的温度达到设定值。

3. 准备原料在注塑机开机过程中,需要准备好注塑的原料:•将注塑原料放入注塑机的料斗中,并确保料斗有足够的原料供应。

•根据注塑产品的要求,选择合适的注塑原料,并将其装入料斗。

4. 注塑操作准备好原料后,可以进行注塑操作:•调整注塑机的注射速度和压力,以适应注塑产品的要求。

•确认注塑模具已正确安装在注塑机上,并固定好。

•按下注塑机的注塑开关,开始注塑操作。

5. 等待注塑完成注塑过程会持续一段时间,需要等待注塑完成:•在注塑过程中,注意观察注塑机的工作状态,确保其正常工作。

•在注塑结束后,等待注塑产品的冷却时间,以确保产品质量。

6. 取出注塑产品当注塑产品冷却完毕后,可以取出注塑产品:•打开注塑机的模具开关,将模具打开。

•使用工具将注塑产品从模具中取出。

•检查注塑产品的质量,并进行必要的修整。

7. 关机操作完成注塑操作后,可以进行关机操作:•关闭注塑机的加热开关,并等待注塑机冷却。

•按下注塑机的电源开关,将注塑机断电。

•清理注塑机的工作区域,并进行必要的维护工作。

以上就是小型注塑机的使用流程,按照以上步骤进行操作,能够确保注塑操作的顺利进行,并保证注塑产品的质量。

操作时请注意安全,遵守相关操作规范。

注塑机操作手册

注塑机操作手册.txt如果你同时爱几个人,说明你年轻;如果你只爱一个人,那么,你已经老了;如果你谁也不爱,你已获得重生。

积极的人一定有一个坚持的习惯。

更多搜索:射出成型A63-I500 NRTC射出成型机操作手册弘讯科技股份有限公司目录一.操作面板使用说明:1-1.萤幕键盘:1-2.资料设定的存储:二,画面说明2-1,开机步骤:2-2,操作画面说明:2-3,开关模资料设定:三,射出/储料/射退设定:3-1.射出/保压设定:3-1-2 射出/保压切换3-1-2 射出监测及上下限3-2.储料/冷却画面说明:四,脱模/座台/调模/吹气条件设定:4-1,脱模/座台/调模资料五,中子使用说明:六,其它条件及功能选择:七,温度设定八,自动警报使用说明:九.模具读取及存储十,参数10-1 参数110-2 参数210-3 参数3十一,归零资料画面十二,版本/日期/时间设定画面十三,输出入检测十四,系统压力检测画面十五,输出/输入检测分配十六,参数表十八,机械手装设使用说明附件一:一.操作面板使用说明:1-1.萤幕键盘:键盘使用注意事项:如果设定的数字超过最大值(例如:压力140 ,流量99),游标将停止在该栏内不动,请重新输入.解决方法:请按删除键,重新输入正确资料.1-2.资料设定的存储:料栏位输入数字正确,并且满格游标会自动索引到下一个资料栏位.二,输入资料后按输入键或方向键,选择下一设定栏位.三,输入完资料后按设定键储存资料,并且回到操作状态画面.四, 更换画面,将设定的资料存入暂存模组记忆体,以确保停电时,资料不会遗失.如需将暂存的模组资料存入其它模组时请在手动状态下,使用模组储存功能来完成.键盘作为使用者与机器沟通的界面,而机器运行状态显示于操作画面中.1-3,操作按键手动键: 此键具有多项功能,除了使自动状态恢复为手动尚可做警报清除及不正常状况之清除,本即是一个还原键.半自动键: 按下此键时,机器处于自动循环,每一循环开始,均需开关安全门一次,才能继续下一个循环.电眼自动键: 按下此键时,机器处于自动循环,唯每一个循环结束时,于4秒内检查成品是否有掉落通过检出电眼,若无,代表成品还留在模内;此时,机器停止警报动作.荧幕将显示"脱模失败".时间自动键: 按下此键时,机器进入全自动循环,除非有警报发生,否则机器在循环结束后,即进行下一个循环.(此时检出电眼自动失效)注:凡由手动状态按下自动键转入自动操作时,均需开关安全门一次,确保模内无异物,才进行关模.调模使用:本键提供两项功能,按第一次为粗调模,荧幕显示由手动切换为粗调模,在此状态下,调模进退才能动作,同时为了方便及安全装设模具,此时操作开关模,射出,储料,射退,座台进退的压力速度均使用内设的低压慢速,运动中也不随着位置变化而变换压力速度,但开模,储料及射退会随位置到达而停止,因此在装设模具时,请务必使用粗调模.按第二此时为自动调模,在操作者将模具装好后,设定好开关模所需的压力,速度,位置等参数后,可使用自动调模,当安全门关上后,电脑会依所设定的关模高压自动的调整模厚,直至所设定的高压与实际压模压力一致才完成,当所有制听到警报一响,既是自动调模完成,可以准备下一步骤了.如要恢复手动,直接按下手动键即可,但注意于调模状态下是无法进入自动状态的,需恢复为手动才可以.1-4,操作模式按键开模键: 于手动状态下,按此键会依设定资料进行开模,若有设定中子动作,则会连锁进行设定的动作,手放开此键则开模停止.关模键: 于手动状态下关上安全门,按此键既会依设定资料进行关模,若有设定中子动作,则会连锁进行设定的动作,有设定机械手,则机械手须复归,托模在前会自动退回,放开此键则关模动作停止.射胶键: 于手动状态下,当温度开关"ON",料管温度已到达设定值,且预温时间已到,按此键则进行射出,中途会依所设定值而分段进入保压,最后为保压末段的压力及速度,放开此键则停止射出.倒索键: 射退启动条件与射出相同,当射出位置在射退终之前,按此键则做射退动作,手放开即停止.托模退: 当托模离开后退限位开关,按下此键则会将托模退回后退限位开关上.托模近: 托模近动作必须在开模终的位置上,且中子均已退回,托模次数有设定前进及后退限位开关正常,按此键,会按照托模次数作连续作动作.座台近: 于手动下,任何位置座近均可动作,可是当座近接触座近终时,会转换为慢速前进,以防止射嘴与模具的撞击,以便达到保护模具的效果.座台退: 于手动下,按此键,则进行座台退,接触座退终亦不停止,以方便使用者清洗料管或装设模具.熔胶键: 于手动状态下,储料启动条件与射出相同,当射出位置在储料终之前时,按下此键即放开,本键会自动保持至储料完成,若于中途要停止该动作,再按一次即可.自动清料: 操作者若欲清除料管中的残料时,按下此键根据储料页中设定的清料次数和储料时间做自动清料的动作.吹气: 吹气功能选用,于手动下按下公模吹气键,可于开关模的任何位置依设定的吹气时间进行吹气.润滑: 手动状态下按下此键,则可使润滑油泵浦打开.马达开: 于手动下,按此键则油泵浦马达运转,再按一次则油泵浦马达停止,自动时此键无效,状态显示画面会显示马达图形.电热开关: 于手动下按此键后,料管会开始送温,欲关掉电热仅再按一次即可(自动时此键无效),状态显示画面会显示电热图形.1-5,模具调整按键调模近: 当处于粗调模下,按下此键,刚开始时调模会往前进一个,此处可做为微动调模,则依手按的次数而决定调模前进的距离,若手按着不放于一秒钟后,调模一直往前进做长距离的调整,而当手放开时即停止.调模退: 动作方式同上,仅方向相反,此调模是往后退的,当退到极限开关处时,将会停止调退动作,以避免危险.中子A近中子A退: 中子A功能选用,于手动下按下近或退键,可于开关模的任何位置,依设定之压力速度时间等条件进行中子A进退.中子B近中子B退: 中子B功能选用,于手动下按下近或退键,可于开关模的任何位置,依设定之压力速度时间等条件进行中子B进退.二,画面说明2-1,开机步骤:打开机器电源,萤幕显示机器厂商资料,画面如下:此时请按数字键或画面选择键,进入操作画面,机械进入手动状态,等待下一动作.2-2,操作画面说明:注:如果想要把开模数归零,请在其它画面下于手动时选择开模数归零选择1 键,再按下输入键即可.液晶的亮度可以在主画面时,由面板上下键来调节,按向上键液晶亮度变亮,按向下键亮度变暗,数据可以由主画面上的数值体现.2-3,开关模资料设定:按开关模键设定以下资料,请先按下调模使用(于粗调模状态下)…关模快速: 设定关模启始快速.关模低压: 设定关模低压段.关模高压: 设定关模高压段.开模#1慢: 开模的启始慢速.开模快速: 设定开模启始快速.开模#2慢: 开模的最终慢速.以下是位置设定参考:0.4mm为模具膨胀因素,以弥补冷热模时的差异.三,射出/储料/射退设定:3-1.射出/保压设定:请按射出键入以下画面介绍至此,举例说明;若想更改或检查射出等资料,请按下射出键择射出画面,设定游标便会显示于第一项资料中.例如:射出画面如下,若射出压力原为50kg/cm ,速度为50% ,欲提高为80kg/cm ,速度为90%. 射出画面出现后,可在射出一压力栏位内直接输入设定的数值80,输入数字后离开该栏位或再按输入键确认.此时按下右键同法设定射出一流量为90.(当资料栏位输入的数字已满并且正确,会自动跳到下一个资料栏位)3-1-1 .射出成型条件设定:3-1-2 射出/保压切换当射出开始时,同时射出计时也同时计算位置,依照原料之流动性不同,如果流动性较佳,则射出位置比计时先到达保压之切换点则射出完成进入保压,未到达的计时则不再计时直接进入保压,如果流动性较差,则计时完成而射出位置还未到达切换点,一样不等位置到达,直接进入保压.因此使用上须注意以下几点:1. 原料流动性较平均:可在测得保压点后,再射出时间加几秒,以使为补偿.2. 原料流动性较佳: 譬如混合次料,射出较不稳定以使用计时较佳,将保压切换点减小,以计时来控制.3. 原料流动性较差: 以位置来控制保压点较佳,将计时加长,使射出位置计时到达保压点.※注:保压切换点即模内成型已达95%,射出位置已难再前进,数字变换很慢,必须变换压力使成品完全成型,该位置可在操作画面观察到,设定在射出三段终.3-1-2 射出监测及上下限当整个行程结束,在转为储料的一瞬间,该射出的最后停止位置,也就是残料的长度,是我们拿来判断该模成品是否良好的依据,称之为射出监测点,同时每模成品都有些许误差,为了给一个可容许的误差,我们以检监点为基准,设定了上限及下限,形成了一个范围,结束时未到达上限的,我们视为射出不足或料头阻塞,超过下限的,我们视为溢料或储料不足,如此在成品未开模前我们即可得知该模为良品,可作为事先之准备.下限(-50) 上限(+50)0 50 100 150射出监测点,在自动开始第10模时,电脑自动输入,可不必设定,至于上下限,可以以下列方式求得.例如:在成品已成型良好的状况下,连续记录20模的成品都是好的,我们取其中误差最大的两模做为上下限.3-2.储料/冷却画面说明:射出键按两次即进入射出第二页,为储料射退等资料冷却计时:冷却计时与储料同时计时,如果储料时间大于冷却计时的时候,无法在操作画面的动作显示部分看到冷却计时.储前冷却:射出完成之后先做冷却计时,再作储料动作,适合发泡材料时使用.射退模式:若设定为1,则射退的动作需等待冷却动作的完成之后才射退,若不选保持为原来的0,则为一般标准动作在储料之后动作.储料#1:设定储料一次,压力,速度和终止位置.储料#2:设定储料二次,压力,速度和终止位置.射退:射退可设定压力速度,其终止位置,若不用射退动作其终止位置设定与储料二终止位置相同.自动清料计数/计时:自动清料的功能为更换塑料时使用,计数是料管内的塑料作几次清料的射出,计时是螺杆旋转的计时(即落料计时).四,脱模/座台/调模/吹气条件设定:4-1,脱模/座台/调模资料按托模键可设定以下资料托模方式共有3种可以选择:0=停留:固定使用于半自动(即使按下全自动按键仍为半自动控制及显示),当托进到达前进限时停止,等待下一模开始时才后退.1=定次托:按设定次数做托模进和托模退动作,最后一次退回到托退终.2=震动脱:托进在前端做快速震动使成品脱落,震动距离通常由时间控制.托模次数:托模进退所需的次数.当次数设定为0时,脱模功能不使用.调模设定:调模的慢速是作为托模进,退启动的速度使用,一旦调模盘开始计数后,则转换为快速动作,至于计数电脑将自动计算,无须设定.座台设定:压力:设定座台前进后退的油压压力.速度:设定适合的座台活动速度,在座台快速前进直到到达终止位置,然后座台前进会转成慢速动作,直到慢速计时完成.(座台进的慢速动作其压力,流量,动作时间在参数内设定)公母模吹气:本机提供固定及活动模板吹气(选用),可做公模及母模分别吹气,以位置控制动作点,时间计时吹气延迟时间,若托模以完毕,须等待吹气完成,才能关模.利用此一功能可使用在需要吹气托模的模具上.延迟计时表示自开模动作开始后多久才吹气.即延时计时到达,吹气动作开始,吹气长短由计时栏控制.五,中子使用说明:本机电路附有标准A,B两组中子(含二组绞牙),使用前请先确模具的配备及方式如何,在设定功能选择.请按中子键进入以下画面:再按中子键一次进入中子B画面:模板位置:显示模板现在位置.中子即是抽心插心或抽芯插芯动作,也就是模具需于关模进程中,用油压缸将芯心插入模内以待射出,而在开模行程中将芯心抽出回复原状,此功能多半使用于成品需中空的模具.在自动状态中射出与中子是同时迫近以防中子因射出而收缩,所以中子与绞牙不可混用.绞牙是指成品需加工有牙纹的,配合油压马达做旋转的定位控制.但在选用以上功能时,请检查机器有无配属相关的油路开关,因为此功能乃非标准配备.中子设定:电脑最多提供三组中子控制,但须依您机器油路配备而定,每组中子皆可依您要求分开设定压力,速度,动作时间,动作位置.A组功能/控制: 使用第一组参数(功能)来选择动作模式,使用第二组参数(控制)来选择动作方式.B组功能/控制: 使用第一组参数(功能)来选择动作模式,使用第二组参数(控制)来选择动作方式.功能: 选择中子模式,是一般的抽心插心动作,选择绞牙模式是指成品需要加工有牙纹.控制: 若选用中子模式,可选用行程控制或时间控制,若选绞牙模式可选用行程控制,时间控制,计数控制.1.行程控制: 中子动作的移动利用行程开关来做终点位置确认,在生产周期中等待到达动作位置,中子将会动作到接触行程开关,若行程开关未接触到,那机器便会停止.2.时间控制: 利用设定时间来控制中子进退,在生产周期中,到达中子动作位置,若中子动作以时间设定,则中子动作不是利用行程开关控制而是时间,所以时间控制不会有行程开关的保护功能.3.计数控制: 利用设定旋转齿数来控制绞牙动作,使用此功能必须在绞牙转动的齿轮上加装感应开关来计算所旋转的齿数. 此方式来绞牙,其控制标准度比时间方式高,只有使用A组中子来做绞牙动作,其在关模终点有第二次绞牙退动作,且只有使用计数控制才有第二次绞牙退动作.六,其它条件及功能选择:按下其它键出现画面如下:再循环延迟:每一循环开始结束在关模之前的延迟时间.开模总数: 成品总计数设定,设定0为不使用.开模数到达后,机器会警报通知.开模数归零: 设为1时操作画面的开模数会清为0.开模装数: 成品单位数达到时,会立即显示报警提醒用户可装箱,报警提示一下机器非正常动作.关模快速: 关模差劲使用时可配合机械油路使锁模加快.开模座退: 座台活动设定可选择储料后或冷却后开模前座退.或是设定为0,在自动循环中不座退.安全门自动:若机器上有装设自动安全门系统,则此处须设定为1,否则手动安全门开关失效. 机械手:机台使机械手时请设定为1.畜压器:氦气辅助射出,机器若有此功能,请设定为1.七,温度设定按温度键可设定以下资料本机采模糊式(FUZZY)温度控制,当温度开关打开后,加温状态会显示在画面中状态栏位(现在温度的左侧).温度状态显示说明空白:电热开启且实际温度在所设定温度上下限之内.1 :电热关闭且实际温度在所设定温度上下限之内.:电热开启且实际温度不在所设定温度上下限之内.3 :电热关闭且实际温度不在所设定温度上下限之内.现在温度异常显示777:表示电源中断.888:表示温度感应线断.999:表示温度超过最大值.自动加温设定24小时加温: 为自动加温控制,若设定1,在加温时间到达电脑会自动开电热(但电脑电源不可关掉).加温时间: 指电脑自动开电电热时间.八,自动警报使用说明:按其它键两次出现警报设定画面如下:警报说明全程计时:当警报状态为1时,表示已进入自动监测的状态;若右侧的全程计时超过左侧的上限值,则会进入"全程未定时完成"警报.关模低压:当当警报状态为1时,表示已进入自动监测的状态;若右侧的低压计时超过左侧的低压上限值,则会进入"开模未到定位"警报,并且自动退模.开模高压:当警报状态为1时,表示已进入自动检测的状态;若右侧的高压计时超过左侧的高压上限值,则会进入"关模未到定位"警报,并且自动退模.储料计时:当警报状态为1时,表示已进入自动检测的状态;若右侧的储料计时超过左侧的上限值,则会进入"储料未定时完成"警报.射出监控:当警报状态为1时,表示已进入自动检测的状态;若右侧的射出完位置与在左侧的值差不在监控容许范围内则会进入"射出监控失败"警报.射出监控:+/-这是自动监控的容许范围值,愈小愈能控制成品的良品!本机采用最新式自动警报设定,电脑于自动循环时会自行读取实际的行程计时,使用不必设定,当某一动作时间超过计时,则自动发出警报,以提醒使用者排除,使用方法如下列:刚开始生产成品还未稳定,此时自动警报未开,但使用电脑内部参数作为警报计时,超过该时间仍会进警报,惟时间较长,较不精确.自行修改自动警报内任一项目计时,必须于自动警报为1时,即警报开状况下设定资料才有效,若一开机既设定资料,则电脑在第十模读取实际时候,会将原设定资料清除.九.模具读取及存储读取与存取模具的画面靠模号键切换.在更改模具前,请先确认是否要存储该模具资料.十,参数10-1 参数1按检测键一次,输入密码再按ENTER后即进入.10-2 参数2按键一次进入画面.10-3 参数3再按键一次进入画面.请参考操作手册的参数指引页内有列表参数和说明十一,归零资料画面1.请再按键一次即进入归零画面:因为更换位置尺或某些机械零件修改,所以须重新校正归零(只能在手动状态下)2. 请再按键一次即进入组态画面:此画面可更改主机部分代码.十二,版本/日期/时间设定画面选择后按I 键,即进入系统说明画面:12-1版本资讯再按键一次进入版本资讯画面.维修人员可经由此记录了解系统资料及机型,方便日后联络时使用.12-3 睡眠模式再按键一次进入睡眠模式画面.根据您的设定资料来保护LCD画面并且增长其使用寿命.显示控制:可选择画面显示的字为白色或黑色.中英切换:选择您要的语言.十三,输出入检测13-1 输出检测画面(PB)可经由此画面来确认控制器是否有接收到相对应的输入讯号,若在机器运转中遇到INPUT信号有问题,可经由此画面来确认控制器是否有接收到相对应输入信号.在您在确认PB信号前显示1代表输入正常,若显示0代表输入信号未收到.假如I/O板的INPUT信号故障,可用PB-A 解决PCB板故障问题.操作方式请参考输出入检测分配画面,在输入检测画面中,提供您所有输入信号的定义点.13-2 输入检测画面(PC)选择您要输出的阀,然后输入1,来确认控制器输出信号有没有送到您指定的电磁阀上,加使输出板故障,可用PC-A分配来解PCB板故障问题,操作方式,请参考输出入点的分配画面.假如您需关掉测试点,请输入0,来终止output测试.十四,系统压力检测画面十五,输出/输入检测分配15-1 输入检测(PB)分配假若PCB板故障,您可以将故障点转换到未使用的输入点上.15-2 输出检测(PC)分配假若PCB板故障,您可以将故障点转换到未使用的输出点上.十六,参数表16-1参数1NO.关模关模初Ramp最大值时—最初的压力/速度上升时间最大值1关模压力Ramp—关模压力上升斜率时间2关模流量Ramp—关模速度上升斜率时间3关模装模压力—粗调时关模压力4关模装模流量—粗调时关模速度5自调模关模低压计时—自动调模第一次关模计时6关模低压延迟进计时—关模低压压力,速度延迟送7关模低压阀延迟计时—关模低压阀延迟送8关模高压阀延迟计时—关模高压阀延迟送9关模高压延迟进计时—关模高压压力,速度延迟送NO.开关模关模高压保持计时—关模完,保持阀,压力,速度,延迟切1关模完阀切计时—关模完,关模阀延迟切2关模差动阀延迟开计时3开模位置有效区—在开模有效区,允许中子和脱模动作4开模快速压力Ramp5开模快速流量Ramp6789NO.开模开模压力Ramp—开模压力上升斜率时间1开模流量Ramp—开模速度上升斜率时间2开模快速#2慢压力Ramp—开模快速转开模#2慢压力.下降斜率时间3开模快速#2慢流量Ramp—开模快速转开模#2慢速度.下降斜率时间4开模装模压力—粗调时开模压力5开模装模流量—粗调时开模速度6开模泄压计时—开模前泄压计时7开模#1慢低压阀延迟送—开模一慢PC22阀延迟送8开模完延迟计时—开模完,压力速度延迟切9开模完延迟切阀计时—开模完,阀延迟切NO.D/AD/A输出值有增减设定为1-选择1,不依照程式内设压力曲线,使用下列参考数值来送压力曲线10kg(0%)D/A输出值—请用%来对压力曲线输入所需要的压力值210kg(7%)D/A输出值—请用%来对压力曲线输入所需要的压力值320kg(14%)D/A输出值—请用%来对压力曲线输入所需要的压力值430kg(21%)D/A输出值—请用%来对压力曲线输入所需要的压力值555kg(39%)D/A输出值—请用%来对压力曲线输入所需要的压力值685kg(61%)D/A输出值—请用%来对压力曲线输入所需要的压力值7120kg(86%)D/A输出值—请用%来对压力曲线输入所需要的压力值8140kg(100%)D/A输出值—请用%来对压力曲线输入所需要的压力值9NO.D/A流量D/A值有增减设定为1-选择1,不依照程式内设流量曲线,使用下列参考数值来送流量曲线1流量(0%)D/A输出值—请用%来对流量曲线输入所需要的流量值2流量(7%)D/A输出值—请用%来对流量曲线输入所需要的流量值3流量(14%)D/A输出值—请用%来对流量曲线输入所需要的流量值4流量(21%)D/A输出值—请用%来对流量曲线输入所需要的流量值5流量(39%)D/A输出值—请用%来对流量曲线输入所需要的流量值6流量(61%)D/A输出值—请用%来对流量曲线输入所需要的流量值7流量(86%)D/A输出值—请用%来对流量曲线输入所需要的流量值8流量(100%)D/A输出值—请用%来对流量曲线输入所需要的流量值916-2参数2NO.射出射出压力Ramp—射出压力上升斜率时间1射出流量Ramp—射出速度上升斜率时间2射出装模压力—粗调时射出压力3射出装模流量—粗调时射出速度。

微型注塑机使用说明书

微型注塑机使用说明书一、注意事项1、在使用机床之前,必须详细阅读说明书,熟悉机床电气及机械性能。

2、本机床溶胶部分在运行中,需高温运作,切勿用手触摸(易燃、易溶)等其它物品不得与其接触。

3、在工作中,当机床发生故障或有不正常声响应立即切断电源。

为避免机床损坏,请不要超出其使用范围。

4、本机床工作电压为220V,50H2电源,总功率为1900W。

5、使用塑胶原料为(ABS,PP,PE)建议使用PE料。

6、塑胶原料确保无任何杂物、设备进料口严禁异物掉入,如有掉入请立即停机取出。

7、机床运行中,锁模,射胶区域有高压、高温,请不要将其它物品放入该区域,以免造成人员伤害。

8、设备控制部分采用工业PLC及触摸屏(人机界面),请勿自行与其连机。

(强行联机易导致程序混乱)9、因故障机床不能正常运行,应立即联系本公司销售部,切勿自行拆卸维修。

禁止机器带病工作,避免因此而引起机件咬死或电机烧毁等损失。

二、用途及适应范围本机床主要用于模具教学领域,具有PLC及触摸屏自动化机电,并配有语音向导功能,从感性上展示模具运动及产品成型的全过程,使难以理解的知识,通过教具的先导达到事半功倍的效果。

三、微型注塑成型机(智能导向型)技术参数主要功能要求:主要技术参数要求:主要部件要求:四、操纵结构说明示意图序号说明:操纵动作说明1、检查电箱门、安全门及机床门是否关好,各气路元件是否有破裂或脱落松动现象。

2、连接电源及气压(注:电压220V,气压0.3~0.8Pa ,电源线须良好的接地)。

3、拧松[急停]开关【24】,启动机床总电源按钮【25】,电源指示灯【23亮,语音系统将进行提示。

4、等待语音系统提示完以后(每次必须等待语音系统提示完之后才可进行下步操作),请在触摸屏【26】显示界面上输入用户名及密码(出厂用户名“1”密码“1111”)点击[INTO]按钮进入主目录。

5、目录界面有[公司简介]、[产品介绍]、[动作模式]、[售后服务]及[合作客户](点击绿色方框才有效)。

海天注塑机说明书ma2000

海天注塑机说明书ma2000海天注塑机说明书MA2000一、产品概述海天注塑机MA2000是一款高效、稳定且易于操作的注塑机。

它采用先进的注塑技术,具有可靠的性能和卓越的注塑效果。

本文将对MA2000的主要特点、技术参数、使用方法以及维护保养进行详细介绍。

二、主要特点1. 高效节能:MA2000采用先进的液压系统和电控系统,能够实现高效、精准的注塑操作。

同时,它还具有节能功能,有效降低能耗,提高生产效率。

2. 稳定可靠:MA2000采用优质的机械结构和零部件,具有出色的稳定性和可靠性。

无论是小型还是大型注塑操作,MA2000都能够保证产品的质量和稳定性。

3. 操作简便:MA2000配备了用户友好的操作界面和智能化控制系统,使操作更加简便。

即使是初学者也能够轻松上手,完成注塑操作。

4. 注塑效果优良:MA2000具有高精度的注塑控制系统和优质的注塑结构,能够保证产品的尺寸精度和表面质量,满足客户的需求。

三、技术参数1. 注射部- 注射重量:2000g- 注射压力:1760bar- 注射速度:104g/s2. 锁模部- 锁模力:2000kN- 最大模板间距:575mm3. 液压系统- 最大液压压力:210bar- 油泵马力:18.5kW4. 控制系统- 控制方式:PLC控制- 显示屏:触摸屏- 通讯接口:RS232四、使用方法1. 准备工作:检查注塑机的各个部件是否完好,确认注塑材料的种类和质量。

2. 设定参数:根据产品要求,在控制系统中设定注射重量、注射速度等参数。

3. 开机操作:打开电源开关,启动液压系统,待系统正常运行后,进入注塑操作界面。

4. 加料操作:将注塑材料放入料斗中,通过调节送料装置,将材料输送至注射筒。

5. 模具安装:将模具安装在注塑机的模板上,并确保模具的稳定和正确对位。

6. 开始注塑:在控制系统中启动注塑操作,注塑机将按照设定的参数进行注塑,同时监控注塑过程中的压力、温度等参数。

注塑机操作指导书

目录一、目的 (1)二、适用范围 (1)三、注塑机操作中存在安全隐患之处 (1)四、图例指导说明(卧式佳明注塑机,其它注塑机也可作为参考) (1)五、作业程序 (8)六、安全注意事项 (10)七、附录 (11)一、目的为了规范开机作业程序,避免机器对人身体及模具安全造成的伤害,确保产品品质,交期和减少不必要的经济损失,特做以下作业指导规定。

二、适用范围适用于所有注塑机操作员;注塑机操作者必须熟悉,了解机台操作面板上各个开关按钮的功能作用,并严格按操作规程和注意事项进行操作。

三、注塑机操作中存在安全隐患之处3.1. 机械传动部位引起压伤。

3.2. 电路部位引起的击伤。

3.3. 熔胶炮筒部位引起的烫伤。

3.4. 上、下模时引起的碰/砸伤。

四、图例指导说明(卧式佳明注塑机,其它注塑机也可作为参考)图1(控制面板)4.1、(功能按键区)4.1.1. 功能按键区是控制显示器画面,共有2组主页面,第1组主页面共有10项功能页,第2组主页面共有8项功能页。

见图:图2(第1组10项功能页)图3(第2组8项功能页)图2为主要参数控制页面;图3为监控及辅助功能页面。

4.2、(光标方向/输入/删除)操作键;方向键是移动游标的位置,输入键(Enter)可以储存设定的参数,删除键(Can)可以将设定值消除为“0”以便更改设定值4.3、数字键;有0~9和小数点12个键组成,结合显示器画面设定注塑机生产制品工艺的参数。

4.4、(手动/半自动/电眼自动/时间自动)操作键;4.4.1. (手动操作键)4.4.1.1. 工作特点:手指按动某一按钮,其相应控制的某一零部件开始运动,直至完成动作停止,不再按动此按钮,也就不再有重复动作;4.4.1.2. 应用原则:在模具装好后试生产时应用,检查模具装配质量及模具锁紧力的大小调试。

对某些制品生产时的特殊情况,也可用手动操作。

4.4.2.1. 工作特点:关闭安全门后,注塑制品的各个生产动作时间继电器和限位开关连通控制,按事先调好的动作顺序进行至制品成型,打开安全门,取出制件为止;机器自动完成一个工作周期,但每一个生产周期完毕后操作者必须拉开安全门,取下工件,再关上安全门,机器方可以继续下一个周期的生产。

注塑机使用说明书

注塑机使用说明书一、产品概述注塑机是一种用于将熔融塑料注入模具中,冷却后形成所需产品的设备。

本使用说明书旨在介绍注塑机的操作流程、安全事项以及常见故障排除方法,以帮助用户正确而安全地操作和维护注塑机。

二、安全须知1. 在操作注塑机之前,务必穿戴好个人防护装备,包括防护眼镜、手套和防护服等。

2. 使用注塑机时,必须确保操作环境通风良好,并保持工作区域整洁。

3. 在操作前,检查注塑机以及相关设备是否处于正常工作状态,如发现异常情况,应立即停机并通知维修人员。

4. 在清洁和维护注塑机时,必须切断电源,并等待机器完全停止运行后,方可进行操作。

三、操作流程1. 启动注塑机a. 检查注塑机电源是否正常连接,确认电源开关处于关闭状态。

b. 打开模具保护罩,确保模具内部干净整洁。

c. 将待注塑的塑料原料放入注塑机的料斗中,并注意料斗容量不要超过注塑机的承载能力。

d. 通电并打开电源开关。

e. 调节温度设置,根据注塑材料的要求及环境温度确定合适的温度。

f. 打开冷却系统,确保注塑机的温度稳定在设定范围内。

g. 打开模具保护罩,确认模具处于适宜的工作状态。

h. 开启注塑机,完成启动。

2. 进行注塑操作a. 按下注塑机的操作按钮,开始进行注塑操作。

b. 监控注塑过程,确保塑料原料完全熔化并注入模具中。

c. 控制注射速度、注射压力和冷却时间等参数,以确保注塑成品的质量。

d. 注塑完成后,等待冷却时间结束,打开注塑机并取出成品。

3. 关闭注塑机a. 在注塑操作完成后,关闭注塑机,关闭电源开关。

b. 清理注塑机内部的残留塑料,确保注塑机干净整洁。

c. 检查注塑机各部件是否处于良好状态,如有损坏或发现异常情况,及时通知维修人员处理。

四、常见故障排除1. 注塑机无法启动a. 确保电源连接正确,并检查电源开关是否处于打开状态。

b. 检查注塑机的保险丝是否烧断,如有需要,更换新的保险丝。

c. 检查注塑机的控制面板是否显示异常,如有异常,联系维修人员处理。

精密微量注塑机操作方法

精密微量注塑机操作方法

精密微量注塑机操作方法包括以下步骤:

1. 准备工作:确保注塑机和相关设备已经安装好,并且工作区域干净整洁。

2. 检查材料:确认使用的注塑材料符合要求,检查材料是否完整,没有异常。

3. 开机预热:将注塑机的电源开关打开,将机器预热至设定温度,确保机器内部的温度处于正常范围。

4. 装入模具:将需要注塑的模具放入注塑机的模具槽中,确保模具安装牢固。

5. 调节注塑工艺参数:根据注塑产品的要求,调节注塑机的注射速度、注射压力、保压时间等工艺参数。

6. 注塑操作:根据需要,将注塑材料放入注塑机的进料口,启动注塑机开始注塑操作。

7. 注塑结束后,等待注塑产品冷却:注塑过后,等待一段时间,让注塑产品冷却固化。

8. 取出注塑产品:待注塑产品冷却固化后,打开模具,将注塑产品取出。

9. 检查产品质量:检查注塑产品的外观、尺寸、质量等是否符合要求。

10. 关机清洁:注塑完成后,将注塑机及相关设备进行清洁和维护。

以上就是一般精密微量注塑机的操作方法,具体操作步骤可能会有所不同,需要根据具体的注塑机型号和注塑产品来进行调整。

在操作过程中需要注意安全,遵守操作规程,并及时处理操作中出现的问题。

注塑机操作说明

注塑机操作说明开当挑选开时,在运行时运行位子不在禁地范围内时,会发布警报。

(主动运行时定然要开2.操纵阐明2.1 开机启用过程流程1、检验气源是否接上;2、检验IMM联机是否接上;3、检验紧迫停顿是否正常;4、将总电源开关转向ON;5、将克制面板克制电源开关转向ON;6、再按下电源开关,体系电源自保ON;7、等后操纵画面显现为体系正常后进去归原点画页:8、依划面显现指示,按 Home 键,体系开端归原点;9、若有异样产生(会冲撞机构),可按停顿键马上停顿动作后,需关电源并从头启用电源;10、归原点实现,表示体系曾经正常,画面主动切至手动操。

2.2 关机过程流程1、机器已停顿各项操纵后;2、将克制面板克制电源开关转向OFF;3、将总电源开关转向OFF;4、开启机器电源与倒闭机器电源间隔不可过短,起码要一分钟以上光阴,不然会减短克制体系寿命。

2.3 IMM信号料理阐明1、平安门信号:当IMM信号OFF则机器马上停顿动作。

2、紧迫停顿信号:当紧迫停顿信号OFF则机器马上停顿动作。

3、全主动信号:机器主动运转需配和IMM主动信号ON,若IMM主动信号由ON→OFF则机器运转动作实现后马上退出。

机器手动操纵须即将IMM主动信号OFF不然机器无法手动操纵。

2.4归原点动作阐明在此画面能够调剂归原点时速度,侧姿形势,前后循序。

正臂上下归完原点后侧姿实行侧姿还是回正由此挑选。

键把归原点速度按不同比例减低键把归原点速度按不同比例提高。

挑选归原点个轴前后循序。

正常理况下先MZ,SZ再Mx,Sx,末尾Y轴。

归原点循序改动定然要留神各轴平安。

发觉归原点假使与模具等有介入,进动手动画页,操纵到平安位子后再归原点。

开机后警报或告诫料理实现,按此键。

机器正常,按此键归原点。

体系归原点中。

归完原点后切至手动画页。

2.5手动操纵阐明2.5.1画面按键引荐画页切换到顶页画页切换到上一页画页切换到下一页画页切换到末页挑选O点输出ON挑选O点输出OFF各轴寸动操纵。

全立发CLF250T注塑机说明书

全立发CLF250T注塑机说明书

1、注塑机操作前,检查电器控制箱内是否有水、油进入,若电器受潮,切勿开机。

应有维修人员将电器零件吹干后再开机。

2、注塑机操作前,检查供电电压是否符合,一般不应超过±6%。

3、检查急停开关,前后安全门开关是否正常。

验证电动机与油泵的转动方向是否一致。

4、检查各冷却管道是否长途畅通,并对油冷却器和机筒端部的冷却水套通入冷却水。

5、注塑机操作前,检查各活动部位是否有润滑油,并加足润滑油。

6、打开电热,对机筒各段进行加热。

当各段温度达到要求时,再保温一段时间,以使机器温度趋于稳定。

保温时间根据不同设备和塑料原料的要求而有所不同。

7、在料斗内加足足够的塑料。

根据注塑不同塑料的要求,有些原料最好先经过干燥。

8、要盖好机筒上的隔热罩,这样可以节约电能,又可以延长电热圈和电流接触器的寿命

1、不要为贪图方便,随意取消安全门的作用。

2、注意观察压力油的温度,油温不要超出规定的范围。

液压油的理想工作温度应保持在45-50℃之间,一般在35-60℃范围内比较合适

3、注意调整各行程开关,避免机器在动作时产生撞击。

工作结束:

1、注塑机操作完毕后,应将机筒内的塑料清理干净,预防剩料氧化或长期受热分解。

2、应将模具打开,使肘杆机构时间处于闭锁状态。

3、车间必须备有起吊设备。

装拆模具时应十分小心,以确保生产安全。

注塑机操作说明书

注塑机安全篇(一)在正常生产操作之前必须做好下列工作1.检查安全门与主机连锁是否有效(安全门打开时应不能合模);2.检查安全销与主机连锁是否有效(安全门打开时安全销应锁住);3.检查所有急停开关与主机连锁是否有效(按下急停开关后,主机应停机);4.检查高压油管及其接头连接是否可靠;(二)在正常生产过程中必须注意下列事项1.不容许在无人监护的情况下进入注塑机;2.进入注塑机时必须停机(并拔下控制电源钥匙);3.不能随意触摸加热筒;4.在储料或注射过程中,喷嘴、交口前不容许驻留;5.在机械手正下方不容许站人;6.在换模过程中应注意安全,模具下方、换模台导轨上不能站人;7.设备在运转过程中,不容许碰其运动部位,如项板、模厚调整装置等。

谨记:在上机操作前必须经专业培训,并经考核合格领取操作证后才准上机操作。

操作篇(一)开机1.开机前的准备;(1)检查液压油油位是否正常;(2)检查润滑油油位是否正常;(3)检查螺杆驱动马达润滑油油位是否正常;2.打开压缩空气气源;3.打开各配电柜的电源;4.接通主机及机械手的电源;5.机械手复位;(1)打开机械手控制电源,至“ON”状态,机械手控制箱上“unloader”在“INUSE”状态;(2)Pendant operation select根据需要设在“OPE SIDE”或“NON OPE SIDE”;(3)确认急停按钮是否复位,将状态选择开关拨至“ORG”;(4)按下“START”绿色按钮,绿色灯会闪烁,机械手复位;如果复位完成,绿色灯灭,手持操作屏标识“原点复位完了”;6.打开辅助设备,包括模温机、油过滤器等;7.打开料桶加热器和热流道电源(若不是立即开工,则可打到“低温保持”档)8.待模温和料桶温度升至设定值时,打开料斗闸门做螺杆清洗动作,防止冷启动;9.在模具设定或手动方式下射台前进到位,使射台喷嘴和模具浇口接触,射台到位限位开关被接通,可以观察到油压表有两次上油压过程;10.待料筒出料正常后,用手动或半自动方式做几个SHORT SHOT,若出现粘模现象,则将储料行程恢复至正常值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

微型注塑机使用说明书

一、注意事项

1、在使用机床之前,必须详细阅读说明书,熟悉机床电气及机械性

能。

2、本机床溶胶部分在运行中,需高温运作,切勿用手触摸(易燃、

易溶)等其它物品不得与其接触。

3、在工作中,当机床发生故障或有不正常声响应立即切断电源。

为

避免机床损坏,请不要超出其使用范围。

4、本机床工作电压为220V,50H2电源,总功率为1900W。

5、使用塑胶原料为(ABS,PP,PE)建议使用PE料。

6、塑胶原料确保无任何杂物、设备进料口严禁异物掉入,如有掉入

请立即停机取出。

7、机床运行中,锁模,射胶区域有高压、高温,请不要将其它物品

放入该区域,以免造成人员伤害。

8、设备控制部分采用工业PLC及触摸屏(人机界面),请勿自行与

其连机。

(强行联机易导致程序混乱)

9、因故障机床不能正常运行,应立即联系本公司销售部,切勿自行

拆卸维修。

禁止机器带病工作,避免因此而引起机件咬死或电机

烧毁等损失。

二、用途及适应范围

本机床主要用于模具教学领域,具有PLC及触摸屏自动化机电,并配有语音向导功能,从感性上展示模具运动及产品成型的全过程,使难以理解的知识,通过教具的先导达到事半功倍的效果。

三、微型注塑成型机(智能导向型)技术参数

主要功能要求:。