SMT常见不良现象分析流程

SMT常见不良鱼骨图分析

对PCB板进行烘烤,去除潮气。 选用优质的焊锡材料,减少杂质含量。

错件

01

错件产生原因

02 贴片程序中未正确设置器件参数,导致机器无法 识别器件。

03 操作员未按照作业指导书操作,导致器件贴错。

错件

器件包装不良,导致取料时出现错误 。

PCB板放置位置不正确,导致取料时 出现错误。

错件

改善措施

1

smt常见不良鱼骨图分 析

目录 CONTENT

• SMT常见不良现象 • 原因分析 • 解决方案 • 预防措施

01

SMT常见不良现象

锡珠

总结词

锡珠是指在焊接过程中,多余的焊锡 在PCB板上形成的小球状焊锡。

详细描述

锡珠可能是由于焊锡量过多、焊剂过 量、加热不足或加热时间过长等原因 造成的。锡珠可能导致电路短路、元 器件短路、降低产品可靠性等问题。

错件

总结词

错件是指在SMT贴片过程中,将元器件贴错位置或贴错型号 的现象。

详细描述

错件可能是由于操作员疏忽、程序错误、标签错误等原因造 成的。错件可能导致电路功能异常、产品性能

偏位是指元器件在PCB板上的位置与设计要求存在偏差的现象。

详细描述

偏位可能是由于贴片程序错误、操作员操作失误、焊锡量不足等原因造成的。 偏位可能导致电路性能不稳定、产品可靠性降低等问题。

立碑

总结词

立碑是指SMT贴片元件的一端或两端翘起,形成类似碑文的效果。

详细描述

立碑可能是由于元件吸嘴选择不当、元件本身翘曲、焊膏量不足等因素引起的。 为了预防立碑问题,可以选用适合的元件吸嘴,确保吸力适中;加强元件存储和 使用管理,避免元件翘曲;控制焊膏的量,确保焊点饱满等。

【SMT】制程宝典--SMT常见不良原因分析与改善对策

作业

方法

印刷后锡膏被人碰到.

要求作业员小心作业.

教导并监督作业员小心作业.

贴片位移,炉前作业员用手拨正时形成短路.

用防焊胶纸粘起零件,让机器重打.

让机器打正,昼量不用手拨.

因调机(机器故障)时间过长,达??分钟,此板印刷后等待贴片时间达??分钟,Flux活化剂有所挥发,贴片时的压力造成锡膏瘫蹋,因pitch为0.5mm,造成短路.

IC脚弯? (附上图片)

1.更换另一盘料.

2.记录厂牌,Data Code,保留不良样品,知会QE、IQC.

1.上料前检查. 3.通知QE,IQC,要求供货商改善.

第二章:空焊

原因分析

临时对策

永久对策

环境

?月?日?点的车间温度(或湿度)超标,已达到??.

1.马上通知工务组改善.

2.E-MAIL给管理部及品保部.

临时对策

永久对策

环境

?月?日?点的车间温度(或湿度)超标,已达到??.

1.马上通知工务组改善.

2.E-MAIL给管理部及品保部.

1.随时注意车间温度(或湿度)并作好记录,如发现超标立即通知工务组.

2.E-MAIL给管理部及品保部.

锡膏

锡膏太稀.

1.刮去上层的一部份flux.

2换另一瓶新锡膏.

1.与锡膏厂商联系,要求改善锡膏品质, 2.换别的厂牌的锡膏.

Fine Pitch IC PAD位于板边,印刷时太靠近夹轨. (附上图片)

调宽印刷机轨道,由原来的??mm改为??mm.

反馈给PE、QE,与PCB客户协商改善方案.

锡膏厚度过高.(附上数据)

SMT常见不良现象原因分析报告

缺锡 摇动 手印锡膏

零件沾锡性差

库存条件不佳

使用 过久

含助 量焊

过 大

粒 子

周 期

过 使

剂 径用

膏

黏 性亲 度 低金 高属

通风设备不好

心情不佳 手拨零件

力度 不饱 不够 满

零件掉落地上

零件尺寸不符 无尘布起毛

手印台钢板偏移

锡膏搅拌 不均

炉温曲线的测量 钢板开口方式

手印台不洁

停电

其他

PCB 上有 染物

轨道残留锡膏 机器置件不稳

机器

Nozzle Size Error

part data

置件速 度过快

真空 不畅

置件偏移

吃锡

不良

環境

人

材料

溼度影響錫膏特性

拿零件未戴手套 未做好來料檢驗

工作態度 錫 膏被抹掉

熟練程度

工作壓力

鋼板

零 件 拆 真 空 包 裝 后氧 化

手放散 料

鋼 板 未抆 拭 干 淨

錫 膏 添 加 不及 時

錫尖

無塵布使用 次數過多

人為點 錫/點漆 零件 管制

軌道 內有 異物

參數 設定 不當

水平

排風 不通

角度

鋼板 張力

鋼板 材質

開口 規格

鋼板 厚度

鋼板

錫膏 選

回焊爐

擇不 當

錫膏的管制

機 器的保養 未依 SOP

溫度 設定 預熱

抽

鋼 板底 貼 紙多

開口 不良

表面 粗糙

鋼板不 平

損壞

不當

不足

風

置件

T able

两边 不一致

有小孔 表面 内距 不洁 损伤

SMT常见不良及原因分析

SMT常见不良及原因分析1、立碑产生原因:通常由于回流焊时元件两端的湿润力不平衡,引发元件两端的力矩也不平衡,导致“立碑”。

成因分析因素A:焊盘设计与布局不合理①元件的两边焊盘之一与地线相连接或有一侧焊盘面积过大,焊盘两端热容量不均匀;②PCB表面各处的温差过大以致元件焊盘两边吸热不均匀;③大型器件QFP、BGA、散热器周围的小型片式元件焊盘两端会出现温度不均匀。

解决方法:工程师调整焊盘设计和布局因素B:焊锡膏与焊锡膏印刷存在问题①焊锡膏的活性不高或元件的可焊性差,焊锡膏熔化后,表面张力不一样,将引起焊盘湿润力不平衡。

②两焊盘的焊锡膏印刷量不均匀,一侧锡厚,拉力大,另一侧锡薄拉力小,致使元件一端被拉向一侧形成空焊,一端被拉起就形成立碑。

解决办法:需工厂选用活性较高的焊锡膏,改善焊锡膏印刷参数,特别是钢网的窗口尺寸因素C:贴片移位Z轴方向受力不均匀该情况会导致元件浸入到焊锡膏中的深度不均匀,熔化时会因时间差而导致两边的湿润力不平衡,如果元件贴片移位会直接导致立碑。

解决办法:调节贴片机工艺参数因素D:炉温曲线不正确如果回流焊炉炉体过短和温区太少就会造成对PCB加热的工作曲线不正确,以致板面上湿差过大,从而造成湿润力不平衡。

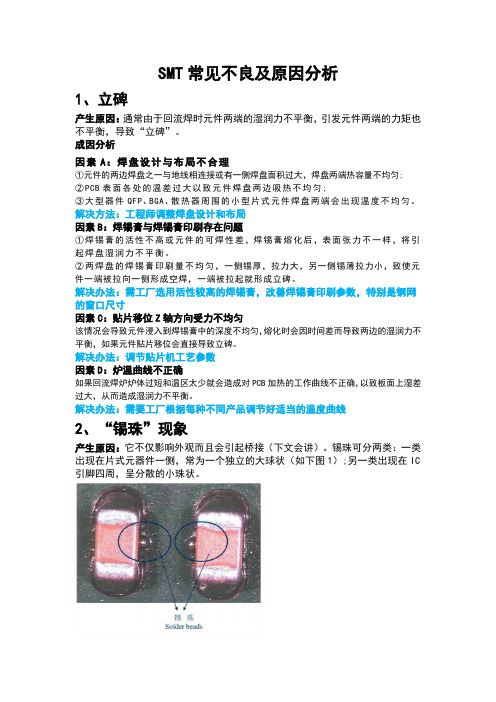

解决办法:需要工厂根据每种不同产品调节好适当的温度曲线2、“锡珠”现象产生原因:它不仅影响外观而且会引起桥接(下文会讲)。

锡珠可分两类:一类出现在片式元器件一侧,常为一个独立的大球状(如下图1);另一类出现在IC 引脚四周,呈分散的小珠状。

因素A:温度曲线不正确回流焊曲线可以分为预热、保温、回流和冷却4个区段。

预热、保温的目的是为了使PCB表面温度在60~90s内升到150℃,并保温约90s,这不仅可以降低PCB 及元件的热冲击,更主要是确保焊锡膏的溶剂能部分挥发,避免回流焊时因溶剂太多引起飞溅,造成焊锡膏冲出焊盘而形成锡珠。

解决办法:工厂需注意升温速率,并采取适中的预热,使溶剂充分挥发因素B:焊锡膏的质量①焊锡膏中金属含量通常在(90±0.5)℅,金属含量过低会导致助焊剂成分过多,因此过多的助焊剂会因预热阶段不易挥发而引起飞珠;②焊锡膏中水蒸气和氧含量增加也会引起飞珠。

SMT常见不良原因分析

SMT常见不良原因分析一.锡球:1.印刷前,锡膏未充分回温解冻并搅拌均匀。

2.印刷后太久未回流,溶剂挥发,膏体变成干粉后掉到油墨上。

3.印刷太厚,元件下压后多余锡膏溢流。

4.REFLOW时升温过快(SLOPE>3),引起爆沸。

5.贴片压力太大,下压使锡膏塌陷到油墨上。

6.环境影响:湿度过大,正常温度25+/-5,湿度40-60%,下雨时可达95%,需要抽湿。

7.焊盘开口外形不好,未做防锡珠处理。

8.锡膏活性不好,干的太快,或有太多颗粒小的锡粉。

9.锡膏在氧化环境中暴露过久,吸收空气中的水分。

10.预热不充分,加热太慢不均匀。

11.印刷偏移,使部分锡膏沾到PCB上。

12.刮刀速度过快,引起塌边不良,回流后导致产生锡球。

P.S:锡球直径要求小于0.13MM,或600平方毫米小于5个.一. 锡球:压缩空气水分含量大 1.2. 焊膏有没有做过SOLDER BALL TEST 和HOT SLUMP TEST.3. 要区分是SOLDER BALLING 还是SOLDER BEADING.4. PROFILE是否恰当, 找到适合的proifle , 难!5. DEK 参数是否得当, 印刷后高度, SUPPORT PIN OR SUPPORT BLOCK 放置准确.6. PD准确,tolerance 恰当.二、立碑:1.印刷不均匀或偏移太多,一侧锡厚,拉力大,另一侧锡薄拉力小,致使元件一端被拉向一侧形成空焊,一端被拉起就形成立碑。

2.贴片偏移,引起两侧受力不均。

3.一端电极氧化,或电极尺寸差异太大,上锡性差,引起两端受力不均。

4.两端焊盘宽窄不同,导致亲和力不同。

5.锡膏印刷后放置过久,FLUX挥发过多而活性下降。

6.REFLOW预热不足或不均,元件少的地方温度高,元件多的地方温度低,温度高的地方先熔融,焊锡形成的拉力大于锡膏对元件的粘接力,受力不均匀引起立碑。

二、立碑:1. 印刷有偏移.2. 低氧水平有可能造成TOMBSTONE.三、短路炉前:1. SUPPORT PIN 高度不一2. 贴片错位或置件高度不对3. CP TABLE 移动太快炉后:1. 对于FINE PITCH 元件钢板开孔不当.2. 锡膏在预热区热塌陷三、短路1.STENCIL太厚、变形严重,或STENCIL开孔有偏差,与PCB焊盘位置不符。

SMT不良分析报告

空焊现象的产生可能是由于焊盘与焊料之间的润湿性差、焊点尺寸过小、焊接 温度过低等原因所致。空焊可能导致电气连接不良、机械连接不稳定等问题, 影响电子产品的性能和可靠性。

短路现象

总结词

短路是指SMT加工过程中,两个原本 不应该连接的焊点意外地形成了连接 的现象。

详细描述

短路现象的产生可能是由于焊料飞溅 、元器件贴装位置偏差、焊盘重叠等 原因所致。短路可能导致电路功能异 常、安全风险等问题,影响电子产品 的性能和可靠性。

提高焊接温度和时间

适当提高焊接温度和时间,确 保焊点充分熔融、浸润,减少 空焊现象的产生。

控制焊膏量

根据焊接需求,合理调整焊膏 量,确保焊点表面光滑、饱满 。

加强工艺控制

定期对设备和工艺进行检查和 校准,确保工艺稳定、可靠。

短路现象的预防措施

短路现象

在SMT工艺中,由于焊点之间存在杂质 或气泡等原因,可能导致焊接后出现短

锡珠

在焊接过程中,锡 膏熔化后形成的小 珠状突起。

冷焊

焊接点表面不光滑 ,呈现凹凸不平的 状态。

元件移位

元件在焊接过程中 位置发生偏移。

CHAPTER 02

SMT不良现象分析

锡珠现象

总结词

锡珠是指在SMT加工过程中,焊料在经过回流焊后形成的球状物,通常出现在焊 点周围。

详细描述

锡珠现象的产生通常是由于焊料在熔融状态下受到重力、表面张力以及温度梯度 的影响,导致焊料在冷却过程中无法完全回流,从而形成球状物。锡珠可能导致 电气连接不良、机械卡滞等问题,影响电子产品的性能和可靠性。

选用低残留焊膏

选择低残留、低松香含量的焊 膏,减少锡珠形成。

锡珠现象

在SMT工艺中,由于焊膏过多 或温度过高,导致焊膏在回流 过程中形成锡珠状残留物。

smt不良分析及改善措施

SMT生产工艺的发展趋势

01

02

03

智能化

通过引入人工智能技术, 实现SMT生产线的智能化 管理,提高生产效率和产 品质量。

绿色环保

随着环保意识的提高, SMT生产工艺将更加注重 绿色环保,减少对环境的 污染。

高精度、高密度

随着电子产品小型化、轻 量化的发展趋势,SMT生 产工艺将向高精度、高密 度方向发展。

详细描述

元件偏移可能是由于贴片机精度问题 、PCB定位不准确、焊盘设计不合理 或焊膏印刷不均匀导致的。元件偏移 可能导致焊接不良或电气性能下降。

翘曲

总结词

翘曲是指PCB在经过焊接后出现弯曲的现象。

详细描述

翘曲可能是由于PCB材料不均匀、温度变化差异大、焊接温度过高或冷却速度 过快导致的。翘曲可能会影响PCB的性能和外观。

提高员工技能和素质

定期对员工进行技能培训和考 核,提高员工的技能水平。

加强员工的质量意识和责任心 教育,提高员工的工作积极性 和主动性。

建立完善的激励机制,鼓励员 工提出改进意见和建议。

05

SMT不良改善案例分析

案例一:通过优化设备参数解决焊点不良问题

优化设备参数

在生产过程中,发现焊点不良问题较为突出。经过分析,发现设备参数设置不当 是主要原因。通过调整设备参数,如温度、压力和时间等,优化了焊点质量,减 少了不良品。

工艺因素

工艺参数设置不当

工艺参数设置不合理,如温度、时间、压力等,可能导致焊接不良。

工艺流程问题

工艺流程设计不合理,如焊膏印刷、元件放置等环节出现问题,也可能导致焊接不良。

环境因素

环境温湿度问题

生产环境温湿度不适宜,可能影响生产质量。

环境清洁度问题

SMT制程不良原因及改善对策

发明者用五个以w开头的英语单词和两 个以H开头的英语单词进行设问,发现解 决问题的线索,寻找发明 5W2H分析法思 路,进行设计构思,从而搞出新的发明项 目,这就叫做5W2H法。

(1) WHY——为什么?为什么要这么做? 理由何在?原因是什么?造成这样的结果 为什么?

(2) WHAT——是什么?目的是什么? 做什么工作?

13、PCB铜铂上有穿孔;

12、重新校正MARK点或更换MARK点;

13、将网孔向相反方向锉大;

空焊

14、机器贴装高度设置不当;

14、重新设置机器贴装高度;

15、锡膏较薄导致少锡空焊;

15、在网网下垫胶纸或调整钢网与PCB

16、锡膏印刷脱膜不良。

间距;

17、锡膏使用时间过长,活性剂挥发掉; 16、开精密的激光钢钢,调整印刷

(3) WHERE——何处?在哪里做?从 哪里入手?

(4) WHEN——何时?什么时间完成? 什么时机最适宜?

(5) WHO——谁?由谁来承担?谁来 完成?谁负责?

(6) HOW ——怎么做?如何提高效率? 如何实施?方法怎样?

(7) HOW MUCH——多少?做到什么 程度?数量如何?质量水平如何?费用产 出如何?

水平 角度

无尘布使用次

轨道 参数

钢网 钢网

开口 钢网

数过多

零件管制

内有 设定 排风 异物 不当 不通

张力 材质

规格 厚度

钢网

锡膏选

回焊炉

择不当

锡膏的管制 新旧锡膏混用

机器的保养

未依作业标 准书操作

温度设定 预热

不当

不足

轨道流板不畅撞板 手放零件方法不当

SMT 产品常见不良及其原因分析

SMT 产物罕见不良及其原因分析之迟辟智美创作一. 主要不良分析主要不良分析. 锡珠(Solder Balls):1. 丝印孔与焊盘分歧毛病位,印刷不精确,使锡膏弄脏PCB.2. 锡膏在氧化环境中流露过多、吸空气中水份太多.3. 加热不精确,太慢其实不均匀.4. 加热速率太快并预热区间太长.5. 锡膏干得太快.6. 助焊剂活性不够.7. 太多颗粒小的锡粉.8. 回流过程中助焊剂挥发性不适当. 锡球的工艺认可标准是:当焊盘或印制导线的之间距离为0.13mm 时,锡珠直径不能超越0.13mm,或者在600mm平方范围内不能呈现超越五个锡珠.锡桥(Bridge solder):1. 锡膏太稀,包括锡膏内金属或固体含量低、摇溶性低、锡膏容易榨开.2. 锡膏颗粒太年夜、助焊剂概况张力太小.3. 焊盘上太多锡膏.4. 回流温度峰值太高等.开路(Open):1.锡膏量不够.2. 组件引脚的共面性不够.3. 锡湿不够(不够熔化、流动性欠好),锡膏太稀引起锡流失.4. 引脚吸锡(象灯炷草一样)或附近有联机孔. 引脚吸锡可以通过放慢加热速度和底面加热多、上面加热少来防止.5. 焊锡对引脚不熔湿, 干燥时间过长引起助焊剂失效、回流温渡过高/时间过长引起氧化.6. 焊盘氧化,焊锡没熔焊盘.墓碑(Tombstoning/Part shift): 墓碑通常是不相等的熔湿力的结果,使得回流后组件在一端上站起来,一般加热越慢,板越平稳,越少发生.降低装配通过183°C的温升速率将有助于校正这个缺陷.空洞: 是锡点的X 光或截面检查通常所发现的缺陷.空洞是锡点内的微小“气泡”,可能是被夹住的空气或助焊剂.空洞一般由三个曲线毛病所引起:不够峰值温度;回流时间不够;升温阶段温渡过高.造成没挥发的助焊剂被夹住在锡点内.这种情况下,为了避免空洞的发生,应在空洞发生的点丈量温度曲线,适当调整直到问题解决.二. 印刷问题印刷问题印刷偏位:1. 机器换线生产前首片印刷偏移2. PCB mark 欠好3. PCB 夾持欠好4. 機器Vision系統出故障及機器XY Table 有問題錫膏橋1. 鋼板刮傷或張力缺乏2.2. 鋼板擦拭欠好3.3. 鋼板反面膠帶是否脫落4.4. 鋼板反面粘有錫膏5.5. PCB 零件面有凸出物6.6. 印刷機XY Table傾斜﹐導制與鋼板有間隙7.7. 印刷機刮刀水平度校正不良,造成印刷錫膏多錫現象錫膏塞孔1. 錫膏太幹2.2. Slow Snapoff Speed 設定太快3.3. Slow Snapoff distance設定太小錫膏下塌1. 錫膏粘度太低或吸入濕氣2. 刮刀速度太快少印漏印錫膏1. 鋼板上錫膏量少2. 錫膏粘刮刀錫膏拉尖1. Slow Snapoff速度設置太快2.2. PCB 和STENCIL間隙太年夜3.3. 刮刀印刷速度設定太高4.4. 刮刀壓力設定太低5.5. 板子支承不夠錫膏過薄1. 鋼板上錫膏量少2. 刮刀印刷速度設定太高3. 錫膏粘刮刀錫膏過厚1. PCB 零件面有凸出物﹒2. PCB 和STENCIL間隙太年夜3. 刮刀Down stop設定太小4. 刮刀壓力設定太低三. 元件贴装不元件贴装不良问题良问题元件偏位1. Program中定義坐標不同2. 元件置放速度太快3. 元件尺寸數据設置錯誤4. 元件高度設置錯誤元件出現翻件/側件1. 料架安排不良2. 料帶安裝不良3. 料架送帶不良元件漏件1. 元件高度設置錯誤2. 元件置放速度太快3. Nozzle 有螢光紙臟或歪斜現象元件拋料1. Camera 鏡片臟2. Nozzle 有螢光紙臟或歪斜現象3. 元件尺寸數据設置錯誤絞帶現象1. 料帶安裝不良2. 料架送帶不良四. Reflow四. Reflow不良问题不良问题溫度偏高1. 爐溫設置太高2. 鏈條速度設置太慢3. 測溫點異常4. 熱風頻率設置過年夜.5. 測溫方法不正確.溫度偏低1. 爐溫設置太低2. 鏈條速度設置太快3. 測溫點異常4. 熱風頻率設置過小.5. 測溫方法不正確.熔錫時間太短1. 溫度設置欠安2. 鏈條速度設置太快3. 測溫點異常4. 冷卻速度過快.5. 測溫方法不正確.熔錫時間太長1. 溫度設置欠安2. 鏈條速度設置太慢3. 測溫點異常4. 冷卻速度太慢5. 測溫方法不正確.6. 測溫方法不正確.7. 鏈條速度設置太快.8. 測溫方法不正確.升溫斜率太快1. 溫度設置欠安2. 測溫點異常3. 鏈條速度設置太慢4. 測溫方法不正確.升溫斜率太慢1. 溫度設置欠安2. 測溫點異常3. 鏈條速度設置太快.4. 測溫方法不正確.預熱時間太長1. 溫度設置欠安2. 測溫點異常3. 鏈條速度設置太快.4. 測溫方法不正確.預熱時間太短1. 溫度設置欠安2. 測溫點異常3. 鏈條速度設置太快.4. 測溫方法不正確.。

smt异常处理流程

SMT异常处理流程

一、检测异常

1.AOI检测异常

(1)发现元件缺失

(2)发现焊点异常

2.SPI检测异常

(1)发现焊盘短路

(2)发现焊盘开路

二、异常分析

1.确认异常类型

(1)确认异常具体表现

(2)区分不同类型异常

2.定位异常原因

(1)检查设备工作状态

(2)分析生产过程可能影响因素

三、异常处理

1.人工修复

(1)手工修正焊点异常

(2)补焊缺失元件

2.设备调整

(1)调整设备参数(2)重设机器位置

四、检验验证

1.重新检测

(1)重新进行AOI检测(2)重新进行SPI检测2.手工检查

(1)人工查看焊点质量(2)确认元件安装位置

五、记录与分析

1.记录异常情况

(1)记录异常发生时间(2)记录异常处理方法2.数据分析

(1)分析异常频率(2)分析异常原因。

SMT不良分析报告

SMT不良分析报告一、概述本报告旨在分析SMT(Surface Mount Technology,表面贴装技术)生产过程中的不良现象,并提供相应的解决方案。

SMT是一种将电子元件贴装到PCB板表面的技术,具有高效、高精度、高可靠性等优点。

然而,在实际生产过程中,由于各种原因会导致SMT不良现象的发生。

二、SMT不良现象分类1、元件贴装不良:元件贴装位置偏离、倾斜、立碑等现象。

2、焊接不良:焊接点缺陷、虚焊、冷焊等现象。

3、元件质量问题:元件本身存在缺陷,如破损、功能不良等。

4、PCB板质量问题:PCB板存在缺陷,如划伤、变形、污染等。

5、操作不当:操作人员技能不足、操作不规范等导致的不良。

三、SMT不良原因分析1、元件贴装不良原因:a)贴装设备精度不高;b)操作人员技能不足;c)定位基准不准确;d)元件本身质量问题。

2、焊接不良原因:a)温度和时间控制不当;b)焊点表面污染;c)元件和PCB板质量问题;d)焊接设备故障或参数设置不当。

3、元件质量问题原因:a)供应商质量控制不严格;b)运输和存储过程中损坏;c)生产过程中质量控制不严格。

4、PCB板质量问题原因:a)供应商质量控制不严格;b) PCB板制作过程中出现缺陷;c) PCB板运输和存储过程中损坏。

5、操作不当原因:a)操作人员技能培训不足;b)操作流程不完善;c)质量控制意识不强。

四、SMT不良解决方案1、提高设备精度:对贴装设备和焊接设备进行定期维护和校准,确保设备精度在规定范围内。

2、加强操作人员技能培训:定期组织技能培训,提高操作人员的技能水平。

3、完善操作流程:制定严格的SMT操作流程,确保操作人员严格按照规定进行操作。

4、加强来料质量控制:对供应商进行严格筛选,并对来料进行严格的质量控制。

同时,加强存储和运输过程中的保护措施,防止元件和PCB板损坏。

5、加强生产过程中的质量控制:建立完善的质量控制体系,对每个生产环节进行严格的质量监控。

smt不良分析及改善措施

如零件本身的质量问 题或由于放置不当造 成的损坏。

04

焊接不良

如焊接点不足、过多 或虚焊等。

不良品产生原因

如部件质量问题、焊料质量问题 等。

如车间温度、湿度、清洁度等环 境条件不良。

设备故障 材料问题 操作失误 环境因素

如贴片机、印刷机等设备故障或 参数设置不正确。

如操作人员技能不足、工作疏忽 等。

原因和分布情况。

效果评估方法

过程能力指数评估

利用过程能力指数评估生产过程的稳定性、 一致性和可预测性。

不良率统计

统计不良品的数量与总生产量的比例,计算 出不良率。

质量成本评估

评估因质量问题导致的损失,包括返工、报 废、保修等成本。

持续改进计划

01

针对主要不良原因 进行改善

针对主要的不良原因,制定相应 的改善措施,如优化工艺流程、 更换原材料供应商等。

smt不良分析及改善措施

汇报人: 日期:

目录

• SMT不良分析 • SMT不良改善措施 • SMT不良品追踪及效果评估 • SMT不良预防措施

01

SMT不良分析

Chapter

常见不良现象

01

部件丢失

如电阻、电容等部件 在组装过程中丢失或 未正确放置。

02

部件错位

如IC芯片位置偏离或 翻转。

03

注意事项

培训应结合实际生产情况,注重理论和实践的结 合,同时要定期评估培训效果。

实施质量管理体系,加强质量控制

总ቤተ መጻሕፍቲ ባይዱ词

实施质量管理体系,加强质量控制是减少SMT不良的有效方法 。

详细描述

建立完善的质量管理体系,包括来料检验、过程控制、成品检验 等环节,确保产品质量符合预期要求。

SMT制程常见异常分析

其他不良产生的鱼骨图(反白):

SMT制程常见异常分析

六 來料拒焊的不良現象認識

6.1 零件拒焊現象識別

1) 現象特征:金屬錫全部滯留在PCB PAD表面,形成 拱形表面.零件吃錫面沒有金屬錫爬升.

SMT制程常见异常分析

2) 根據造成零件拒焊原因分類為: a 零件吃錫面氧化引起的零件拒焊現象

SMT制程常见异常分析

b. 焊膏的金属氧化度 在焊膏中,金属氧化度越高在焊接时金属粉末结合阻力

越大,焊膏与焊盘及元件之间就越不浸润,从而导致可焊性 降低。实验表明:焊锡珠的发生率与金属粉末的氧化度成正 比。一般的,焊膏中的焊料氧化度应控制在0.05%以下,最 大极限为0.15%。 c. 錫膏中金属粉末的粒度

Solder Ball

SMT制程常见异常分析

因素一:焊膏的选用直接影响到焊接质量 焊膏中金属的含量、焊膏的氧化度,焊膏中合金焊料粉

的粒度度都能影响焊珠的产生。 a. 焊膏的金属含量

焊膏中金属含量其质量比约为88%~92%,体积比约为 50%。当金属含量增加时,焊膏的黏度增加,就能有效地抵 抗预热过程中汽化产生的力。另外,金属含量的增加,使金 属粉末排列紧密,使其在熔化时更容结合而不被吹散。此外, 金属含量的增加也可能减小焊膏印刷后的“塌落”,因此, 不易产生焊锡珠。

SMT制程常 見异常分析

SMT制程常见异常分析

目綠

一 錫珠的產生及處理 二 立碑問題的分析及處理 三 橋接問題 四 常見印刷不良的診斷及處理 五 不良原因的魚骨圖 六 來料拒焊的不良現象認識

SMT制程常见异常分析

一 焊锡珠产生的原因及處理

焊锡珠( SOLDER BALL )现象是表面贴装 (SMT)过程中的主要缺陷,主要发生在片式阻容 元件(CHIP)的周围,由诸多因素引起。

20-SMT中不良现象与对策技术

④偏离

偏离的发生

④偏离

锡珠 桥连

印刷位置精度的确认 网板位置偏离 PCB各尺寸的误差 网板制作时的尺寸偏差 机械精度(平行度)

因印刷压力高,使得网板 在一定的行程上发生了偏 离。网板张力弱。

⑤拉尖

⑤拉尖

锡珠 桥连

拉尖的发生

离网不良

离网不良 离网速度的调整

间隙的确认 如果只有一部分发生拉尖,有可 能是网板和PCB的位置(高度) 不一致。

引脚的电镀不良

引脚浮起

污染部

不充分的 Fillet

不充分的Fillet 强度劣化

完全不浸润

不充分的Fillet

引脚浮起的状态下 锡焊 强度弱

焊接时的影响

贴装偏离 不发生 自动扶正

焊膏未熔化 温度不足

印刷

贴装

回流焊

缺焊 焊膏量不足引 起强度不够

无焊膏・不浸润 温度不足 基板的翘曲 部品的吸湿 立碑

部品偏离

作业完毕时,开口部位内侧也需仔 细清洗。

侧面图 上面图

网板

印刷不良 缺焊的状态

网板的清洁④

作业结束后,长时间的休息 时,需要清洗。

印刷机内的注意点

刮刀

与印刷无关的地方如粘有焊膏,需把 焊膏清洗干净。否则混入印刷内将引 起堵孔。

刮板

决定好再次返回印 刷的时间。

如果长时间放置, 将会变硬,从而引 起印刷不良。

刮刀压力

滚动

印刷前滚动距离

行程(刮刀速度) 开口

PCB

位置精度

刮刀上升

焊膏 网板 离网间隙

离网速度

主要因素 印刷机 钢网 刮刀 环境 基板 焊膏

印刷质量的决定因素

内容 识别精度、离网机构、清洁性能 材质、厚度、开口设计、断面的粗糙度 材质、形状、硬度、速度、压力、角度、尺寸 温度、湿度、灰尘量、风量 尺寸精度、翘曲、制作精度、基板支撑夹具 滚动性、浸润性、触变性、活性

SMT制程常见异常分析

SMT制程常见异常分析SMT制程(表面贴装技术)是一种在电子元件制造中常用的制程技术,用于将电子元件贴装在印刷电路板(PCB)上。

然而,在SMT制程中,常会出现一些异常情况,如焊接不良、元件丢失等问题。

本文将针对SMT制程常见的异常进行分析。

1.焊接不良:焊接不良是SMT制程中常见的问题之一、焊接不良可能由于锡膏的质量问题、焊垫的尺寸偏差、焊接设备的操作不当等原因引起。

常见的焊接不良有焊接剪切、焊锡球、云母等问题。

焊接不良会导致元件与PCB之间的电连接不良,影响产品的性能和可靠性。

2.元件丢失:元件丢失是SMT制程常见的问题之一、元件丢失可能由于操作不当、元件自身缺陷、供应链问题等原因引起。

元件丢失会导致产品的功能性能下降,严重的情况下可能导致产品不能正常工作。

3.印刷问题:印刷问题是SMT制程中常见的问题之一、印刷问题可能由于锡膏的质量问题、印刷设备的操作不当、PCB的表面不平整等原因引起。

常见的印刷问题有锡膏剪切、印刷偏移、印刷污染等问题。

印刷问题会导致焊接质量不良,影响产品的性能和可靠性。

4.质量控制问题:质量控制问题是SMT制程中常见的问题之一、质量控制问题可能由于生产过程中缺乏足够的质量控制措施、操作工人技术水平不足、设备维护不良等原因引起。

质量控制问题会导致产品的性能和可靠性不稳定,严重的情况下可能导致产品不合格。

针对SMT制程常见的异常,可以采取以下措施进行分析和解决:1.异常分析:对于出现的异常情况,首先要进行详细的分析,排查出具体的原因。

可以通过观察异常的形态特征、分析生产过程中的操作记录、检查原材料的质量等方式进行分析。

2.数据收集:在SMT制程中可以采集相关的数据,如焊接温度、湿度、气压等参数,以及生产过程中的记录。

这些数据可以用于分析异常情况的原因,帮助找出潜在的问题。

3.过程优化:针对分析结果,可以进行制程的优化。

例如,对于焊接不良问题,可以优化焊接设备的参数,选择质量更好的焊接材料,加强操作工人的培训等。

smt常见品质问题及解决方案

smt常见品质问题及解决方案

《SMT常见品质问题及解决方案》

SMT(表面贴装技术)在电子制造和组装中扮演着重要的角色,然而在生产过程中常常会遇到一些品质问题。

了解这些问题并找到相应的解决方案是至关重要的,下面我们就来探讨一些常见的SMT品质问题及解决方案。

1. 焊接不良

焊接不良是SMT中最常见的问题之一。

这可能是由于焊锡量

不足、焊接温度不合适或焊接时间过短等原因造成的。

解决这个问题的方法包括调整焊接参数、使用适当的焊接设备和材料,以及加强工艺控制。

2. 组件偏移

在SMT过程中,组件偏移可能会导致焊接不良或装配错误,

从而影响产品的品质。

要解决这个问题,可以通过优化贴装设备的校准和调整,以及加强工艺控制来避免组件偏移。

3. 焊漆缺陷

在SMT过程中,焊漆缺陷可能会导致短路、断路或其它问题。

要解决这个问题,可以通过使用高质量的焊漆材料、优化焊接工艺和检验工艺以及加强工艺控制来避免焊漆缺陷。

4. 焊盘氧化

焊盘氧化可能会导致焊接不良和器件失效。

要避免这个问题,可以通过优化存储和处理焊盘的方法,保持焊盘的表面清洁和

干燥,以及加强工艺控制来减少焊盘氧化的发生。

总的来说,要解决SMT中的品质问题,关键在于优化工艺、加强质量控制和培训员工等方面。

只有通过不断改进和完善SMT生产过程,才能提高产品的品质和可靠性。

SMT制程不良原因及改善措施分析

改善对策

1、印刷前清洗干净; 2、调整印刷机或点胶机; 3、更换新红胶; 4、印刷过程避免异物掉过去; 5、调整炉温或用纸皮垫着过炉; 6、调整贴装高度。

产生原因

1、机器贴装时无吹气抛料无吹气,抛料 盒毛刷不良; 2、贴装高度设置过高元件未贴装到位; 3、头部气阀不良; 4、人为擦板造成; 5、程序修改错误; 6、材料上错; 7、机器异常导致元件打飞造成错件。

1、锡膏活性较弱; 2、钢网开孔不佳; 3、铜铂间距过大或大铜贴小元件; 4、刮刀压力太大; 5、元件脚平整度不佳(翘脚、变形) 6、回焊炉预热区升温太快; 7、PCB铜铂太脏或者氧化; 8、PCB板含有水份; 9、机器贴装偏移; 10、锡膏印刷偏移; 11、机器夹板轨道松动造成贴装偏移; 12、MARK点误照造成元件打偏,导致空焊; 13、PCB铜铂上有穿孔;

产生原因

1、原材料不良; 2、规正器不顺导致元件夹坏; 3、吸着高度或贴装高度过低导致; 4、回焊炉温度设置过高; 5、料架顶针过长导致; 6、炉后撞件。

改善对策

1、检查原材料并反馈IQC处理; 2、维修调整规正座; 3、调整机器贴装高度; 4、调整回焊炉温度; 5、调整料架顶针; 6、人员作业时注意撞件。

产生原因

改善对策

1、调整回流焊温度(降低升温速度); 2、锡膏在使用前必须回温4H以上; 3、将室内温度控制到30%-60%); 4、将PCB板进烘烤; 5、避免在锡膏内加稀释剂; 6、重新开设密钢网; 7、更换适用的锡膏,按照规定的时间对锡膏 进行搅拌:回温4H搅拌4M。

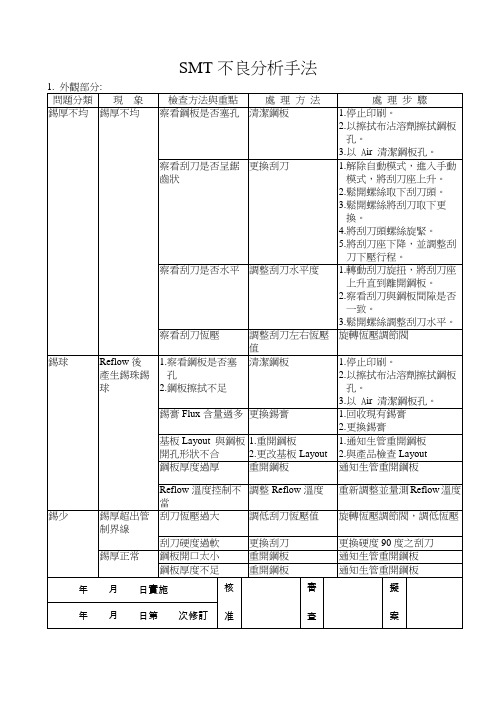

SMT不良分析手法

1.停止印刷。

2.以擦拭布沾溶劑擦拭鋼板孔。

3.以Air清潔鋼板孔。

錫膏Flux含量過多

更換錫膏

1.回收現有錫膏

2.更換錫膏

基板Layout與鋼板開孔形狀不合

1.重開鋼板

2.更改基板Layout

1.通知生管重開鋼板

2.與產品檢查Layout

鋼板厚度過厚

重開鋼板

通知生管重開鋼板

Reflow溫度控制不當

2.以擦拭布沾溶劑擦拭鋼板孔。

3.以Air清潔鋼板孔。

4.金手指貼耐熱膠帶。

立碑

SMD元件翹起

基板焊墊內距太開

更改基板Layout

通知產品更改基板Layout

基板焊墊氧化

更換去氧化性高之錫膏

1.回收現有錫膏

2.更換錫膏

Mount偏移

調整Mount位置

重新確認並調整Mount位置精度

Reflow溫度控制不當

處理方法

處理步驟

錫少

局部錫少

基板PAD上有貫孔

1.鋼板局部加厚

2.更改基板Layout

1.鋼板局部貼膠帶加厚

2.通知產品更改基板Layout

零件高低(補強板)

檢查基板置於載具之平整度

修改載具

修改載具使基板置於載具需平整

錫膏印刷形狀不良

錫膏與鋼板開孔不一致

察看鋼板是否塞孔

清潔鋼板

1.停止印刷。

2.以擦拭布沾溶劑擦拭鋼板孔。

SMT不良分析手法

1.外觀部分:

問題分類

現象

檢查方法與重點

處理方法

處理步驟

錫厚不均

錫厚不均

察看鋼板是否塞孔

清潔鋼板

1.停止印刷。

SMT制程不良原因及改善对策

调整印刷机平台的水平度平行度;

6

基板表面异物造成周边元件锡膏印刷 过厚;

基板使用前进行除尘作业;

7

一次面基板背面残留锡膏过炉形成锡 珠,二次面锡膏印刷时垫起钢网形成 多锡;

避免一次面基板粘附锡膏,避免洗 板作业;

8 修理员回锡过多;

指导修理员按标准作业。

11

立起

产生原因

1 铜铂两边大小不一产生拉力不均; 2 预热升温速率太快; 3 机器贴装偏移; 4 锡膏印刷厚度不均; 5 回流焊内温度分布不均; 6 锡膏印刷偏移; 7 机器轨道夹板不紧导致贴装偏移; 8 机器头部晃动贴装偏移; 9 焊盘两端的散热程度不一致融化速度差异; 10 炉温设置不当; 11 铜铂间距过大; 12 MARK点误照造成元件打偏; 13 料架不良,元件吸着不稳打偏; 14 原材料不良; 15 钢网开孔不良;

发形成干锡膏,混入印刷产生钢网堵孔。

改善对策

10

多锡

产生原因

改善对策

1 钢网开孔过大或厚度过厚;

按标准制作钢网;

2 锡膏印刷厚度过厚;

调整印刷参数(压力、脱模等) ;

3 钢网底部粘锡;

清洗钢网;

4 IC元件底部接地焊盘锡膏溢出形成多 接地焊盘开孔适当减小,贴装高度适

锡;

当调高;

5

印刷平台不平行或高于基板导致印刷 多锡;

19 原材料设计不良;

反馈IQC联络供应商;

20 料架中心偏移;

校正料架中心;

21 机器吹气过大将锡膏吹跑;

将贴片吹气调整为0.2mm/cm² ;

22 元件氧化;

更换OK之材料;

23 PCB贴装后长时间没过炉,导致活性剂挥发; 及时将PCB-A过炉,生产过程中避免堆积;