探析工程陶瓷材料加工技术现状 原焕强

陶瓷材料技术的发展及应用前景

陶瓷材料技术的发展及应用前景近年来,随着科技的日益进步,陶瓷材料技术得到了广泛的应用和发展。

在人们的日常生活中,我们可以看到许多陶瓷制品,比如餐具、卫生洁具、建筑材料等等。

那么,陶瓷材料技术在未来的发展中,将会有怎样的应用前景呢?首先,我们来看一下陶瓷材料的制作工艺。

陶瓷材料制作的过程主要分为原料的处理、成型、烧结等几个步骤,其中最关键的是烧结。

烧结是将陶瓷制品放入高温炉中,在高温和气氛的作用下进行化学反应和晶体生长,使陶瓷制品达到一定的硬度和强度。

因此,烧结技术是陶瓷制品中最关键的制造技术之一。

在烧结技术的基础上,现代陶瓷技术不断地改进和创新,使得陶瓷材料在应用上越来越广泛。

比如,在医疗领域中,陶瓷制品被广泛应用在人工骨骼、牙齿种植、假体等方面。

陶瓷材料不仅耐腐蚀、导热性好、磨损性能佳,更重要的是它具有良好的生物相容性,不会引起组织排斥和感染,因此,成为医疗行业的重要材料之一。

此外,在环保领域中,陶瓷材料制品也得到了广泛地应用。

比如,陶瓷膜过滤技术可以将水中的污染物去除,使水变得干净无害;陶瓷材料的抗腐蚀性能也可以用于工业废水的处理等方面。

当然,陶瓷材料在传统的应用领域中也得到了广泛的应用。

比如,在装饰建筑材料方面,陶瓷砖、马赛克等深受大众的喜爱。

随着人们对家居环境的要求越来越高,装饰材料行业也在不断地进行创新和提升,陶瓷制品也在不断地发展新产品,满足人们不断变化的需求。

总的说来,陶瓷材料技术的发展和应用前景是非常广泛的。

随着科技的不断进步,陶瓷材料的制作工艺不断创新和提升,陶瓷材料的应用范围也越来越广泛。

在医疗、环保、建筑等各个领域中,陶瓷材料都有着不可替代的作用。

相信在未来的发展中,陶瓷材料技术还会有更加美好的发展前景。

【精品】陶瓷的研究现状与发展展望分析

陶瓷的研究现状与发展展望分析陶瓷的研究现状与发展展望陶瓷材料是用天然或合成化合物经过成形和高温烧结制成的一类无机非金属材料.它具有高熔点、高硬度、高耐磨性、耐氧化等优点.可用作结构材料、刀具材料,由于陶瓷还具有某些特殊的性能,又可作为功能材料.分类:普通陶瓷材料采用天然原料如长石、粘土和石英等烧结而成,是典型的硅酸盐材料,主要组成元素是硅、铝、氧,这三种元素占地壳元素总量的90%,普通陶瓷来源丰富、成本低、工艺成熟.这类陶瓷按性能特征和用途又可分为日用陶瓷、建筑陶瓷、电绝缘陶瓷、化工陶瓷等.特种陶瓷材料采用高纯度人工合成的原料,利用精密控制工艺成形烧结制成,一般具有某些特殊性能,以适应各种需要.根据其主要成分,有氧化物陶瓷、氮化物陶瓷、碳化物陶瓷、金属陶瓷等;特种陶瓷具有特殊的力学、光、声、电、磁、热等性能.本节主要介绍特种陶瓷.编辑本段性能特点力学性能陶瓷材料是工程材料中刚度最好、硬度最高的材料,其硬度大多在1500HV 以上.陶瓷的抗压强度较高,但抗拉强度较低,塑性和韧性很差.热性能陶瓷材料一般具有高的熔点(大多在2000℃以上),且在高温下具有极好的化学稳定性;陶瓷的导热性低于金属材料,陶瓷还是良好的隔热材料.同时陶瓷的线膨胀系数比金属低,当温度发生变化时,陶瓷具有良好的尺寸稳定性.电性能大多数陶瓷具有良好的电绝缘性,因此大量用于制作各种电压(1kV~110kV)的绝缘器件.铁电陶瓷(钛酸钡BaTiO3)具有较高的介电常数,可用于制作电容器,铁电陶瓷在外电场的作用下,还能改变形状,将电能转换为机械能(具有压电材料的特性),可用作扩音机、电唱机、超声波仪、声纳、医疗用声谱仪等.少数陶瓷还具有半导体的特性,可作整流器.化学性能陶瓷材料在高温下不易氧化,并对酸、碱、盐具有良好的抗腐蚀能力.光学性能陶瓷材料还有独特的光学性能,可用作固体激光器材料、光导纤维材料、光储存器等,透明陶瓷可用于高压钠灯管等.磁性陶瓷(铁氧体如:MgFe2O4、CuFe2O4、Fe3O4)在录音磁带、唱片、变压器铁芯、大型计算机记忆元件方面的应用有着广泛的前途.编辑本段常用特种陶瓷材料根据用途不同,特种陶瓷材料可分为结构陶瓷、工具陶瓷、功能陶瓷. 1.结构陶瓷氧化铝陶瓷主要组成物为Al2O3,一般含量大于45%.氧化铝陶瓷具有各种优良的性能.耐高温,一般可要1600℃长期使用,耐腐蚀,高强度,其强度为普通陶瓷的2~3倍,高者可达5~6倍.其缺点是脆性大,不能接受突然的环境温度变化.用途极为广泛,可用作坩埚、发动机火花塞、高温耐火材料、热电偶套管、密封环等,也可作刀具和模具.氮化硅陶瓷主要组成物是Si3N4,这是一种高温强度高、高硬度、耐磨、耐腐蚀并能自润滑的高温陶瓷,线膨胀系数在各种陶瓷中最小,使用温度高达1400℃,具有极好的耐腐蚀性,除氢氟酸外,能耐其它各种酸的腐蚀,并能耐碱、各种金属的腐蚀,并具有优良的电绝缘性和耐辐射性.可用作高温轴承、在腐蚀介质中使用的密封环、热电偶套管、也可用作金属切削刀具.碳化硅陶瓷主要组成物是SiC,这是一种高强度、高硬度的耐高温陶瓷,在1200℃~1400℃使用仍能保持高的抗弯强度,是目前高温强度最高的陶瓷,碳化硅陶瓷还具有良好的导热性、抗氧化性、导电性和高的冲击韧度.是良好的高温结构材料,可用于火箭尾喷管喷嘴、热电偶套管、炉管等高温下工作的部件;利用它的导热性可制作高温下的热交换器材料;利用它的高硬度和耐磨性制作砂轮、磨料等.六方氮化硼陶瓷主要成分为BN,晶体结构为六方晶系,六方氮化硼的结构和性能与石墨相似,故有“白石墨”之称,硬度较低,可以进行切削加工具有自润滑性,可制成自润滑高温轴承、玻璃成形模具等.2.工具陶瓷硬质合金主要成分为碳化物和粘结剂,碳化物主要有WC、TiC、TaC、NbC、VC等,粘结剂主要为钴(Co).硬质合金与工具钢相比,硬度高(高达87~91HRA),热硬性好(1000℃左右耐磨性优良),用作刀具时,切削速度比高速钢提高4~7倍,寿命提高5~8倍,其缺点是硬度太高、性脆,很难被机械加工,因此常制成刀片并镶焊在刀杆上使用,硬质合金主要用于机械加工刀具;各种模具,包括拉伸模、拉拔模、冷镦模;矿山工具、地质和石油开采用各种钻头等.金刚石天然金刚石(钻石)作为名贵的装饰品,而合成金刚石在工业上广泛应用,金刚石是自然界最硬的材料,还具备极高的弹性模量;金刚石的导热率是已知材料中最高的;金刚石的绝缘性能很好.金刚石可用作钻头、刀具、磨具、拉丝模、修整工具;金刚石工具进行超精密加工,可达到镜面光洁度.但金刚石刀具的热稳定性差,与铁族元素的亲和力大,故不能用于加工铁、镍基合金,而主要加工非铁金属和非金属,广泛用于陶瓷、玻璃、石料、混凝土、宝石、玛瑙等的加工.立方氮化硼(CBN)具有立方晶体结构,其硬度高,仅次于金刚石,具热稳定性和化学稳定性比金刚石好,可用于淬火钢、耐磨铸铁、热喷涂材料和镍等难加工材料的切削加工.可制成刀具、磨具、拉丝模等其它工具陶瓷尚有氧化铝、氧化锆、氮化硅等陶瓷,但从综合性能及工程应用均不及上述三种工具陶瓷.3.功能陶瓷功能陶瓷通常具的特殊的物理性能,涉及的领域比较多,常用功能陶瓷的特性及应用见表.常用功能陶瓷的组成、特性及应用种类性能特征主要组成用途介电陶瓷绝缘性 Al2O3、Mg2SiO4 集成电路基板热电性 PbTiO3、BaTiO3 热敏电阻压电性 PbTiO3、LiNbO3 振荡器强介电性BaTiO3 电容器光学陶瓷荧光、发光性 Al2O3CrNd玻璃激光红外透过性CaAs、CdTe 红外线窗口高透明度 SiO2 光导纤维电发色效应 WO3 显示器磁性陶瓷软磁性 ZnFe2O、γ-Fe2O3 磁带、各种高频磁心硬磁性 SrO.6 Fe2O3 电声器件、仪表及控制器件的磁芯半导体陶瓷光电效应 CdS、Ca2Sx 太阳电池阻抗温度变化效应 VO2、NiO 温度传感器热电子放射效应 LaB6、BaO 热阴极(一)工程塑料的开发利用目前,主要的工程塑料制品已有10多种,其中聚酸胺、聚甲醛、聚磷酸酯、改性聚苯酸和热塑性聚酯被称为五大工程塑料.它们的产量较大.价格一般为传统通用塑料的2—6倍.而聚摧硫酸等特种工程塑料的价格为通用塑料的5一10倍.以塑料代替钢铁、木材、水泥三大传统基本材料,可以节省大量能源、人力和物力.(二)合成橡胶的开发利用由于生产合成橡胶的原料丰富,其良好的性能又可以满足当代科技发展对材料提出的某些特殊要求,所以合成橡胶出现几十年来,品种已很丰富,一般可将其分为通用合成橡胶和特种合成橡胶两类.通用合成橡胶性能与天然橡胶相似,用于制造一般的橡胶制品,如各种轮胎、传动带、胶管等工业用品和雨衣、胶鞋等生活用品.特种合成橡胶具有耐高温、耐低温耐酸碱等优点,多用于特殊环境和高科技领域,如航空、航天、军事等方面.(三)合成纤维的开发利用合成纤维的品种有几十种,但最常见的是六大种:聚酸胺纤维(商品名尼龙)、聚胺纤维(商品名涤纶)、聚乙烯纤维(商品名腈纶)、聚丙烯纤维(商品名丙纶)、聚乙烯酸纤维(商品名维纶)、聚氯乙烯纤维(商品名氨纶).高分子合成材料具有质量小、绝缘性能好等特点,所以发展很快,但又都有先天不足,即它们都在不同程度上对氧、热和光有敏感性.但是,随着高技术的迅速发展,高分子合成材料的大军必将在经济生活中扮演举足轻重的角色.四、陶瓷材料陶瓷材料中已崛起了精细陶瓷,它以抗高温、超强度、多功能等优良性能在新材料世界独领风骚.精细陶瓷是指以精制的高纯度人工合成的无机化合物为原料,采用精密控制工艺烧结的高性能陶瓷,因此又称先进陶瓷或新型陶瓷.精细陶瓷有许多种,它们大致可分成三类.(一)结构陶瓷.这种陶瓷主要用于制作结构零件.机械工业中的一些密封件、轴承、刀具、球阀、缸套等都是频繁经受摩擦而易磨损的零件,用金属和合金制造有时也是使用不了多久就会损坏,而先进的结构陶瓷零件就能经受住这种“磨难”.(二)电子陶瓷指用来生产电子元器件和电子系统结构零部件的功能性陶瓷.这些陶瓷除了具有高硬度等力学性能外,对周围环境的变化能“无动于衷”,即具有极好的稳定性,这对电子元件是很重要的性能,另外就是能耐高温.(三)生物陶瓷生物陶瓷是用于制造人体“骨骼一肌肉”系统,以修复或替换人体器官或组织的一种陶瓷材料.精细陶瓷是新型材料特别值中得注意的一种,它有广阔的发展前途.这种具有优良性能的精细陶瓷,有可能在很大的范围内代替钢铁以及其他金属而得到广泛应用,达到节约能源、提高效率、降低成本的目的;精细陶瓷和高分子合成材料相结合.可以使交通运输工具轻量化、小型化和高效化.精陶材料将成为名副其实的耐高温的高强度材料,从而可用作包括飞机发动机在内的各种热机材料、燃料电池发电部件材料、核聚变反应堆护壁材料、无公害的外燃式发动机材料等.精细陶瓷与高性能分子材料、新金属材料、复合材料并列为四大新材料.有些科学家预言.由于精细陶瓷的出现,人类将从钢铁时代重新进入陶瓷时代编辑本段更多信息原来的陶瓷就是指陶器和瓷器的通称.也就是通过成型和高温烧结所得到的成型烧结体.传统的陶瓷材料主要是指硅铝酸盐.刚开始的时候人们对硅铝酸盐的选择要求不高,纯度不大,颗粒的粒度也不均一,成型压强不高.这时得到陶瓷称为传统陶瓷.后来发展到纯度高,粒度小且均一,成型压强高,进行烧结得到的烧结体叫做精细陶瓷.接下来的阶段,人们研究构成陶瓷的陶瓷材料的基础,使陶瓷的概念发生了很大的变化.陶瓷内部的力学性能是与构成陶瓷的材料的化学键结构有关,在形成晶体时能够形成比较强的三维网状结构的化学物质都可以作为陶瓷的材料.这重要包括比较强的离子键的离子化合物,能够形成原子晶体的单质和化合物,以及形成金属晶体的物质.他们都可以作为陶瓷材料.其次人们借鉴三维成键的特点发展了纤维增强复合材料.更进一步拓宽了陶瓷材料的范围.因此陶瓷材料发展成了可以借助三维成键的材料的通称.陶瓷的概念就发展成为可以借助三维成键的材料,通过成型和高温烧结所得到的烧结体.(这个概念把玻璃也纳入了陶瓷的范围)研究陶瓷的结构和性能的理论也得到了展开:陶瓷材料,内部微结构(微晶晶面作用,多孔多相分布情况)对力学性能的影响得到了发展.材料(光,电,热,磁)性能和成形关系,以及粒度分布,胶着界面的关系也得到发展,陶瓷应当成为承载一定性能物质存在形态.这里应该和量子力学,纳米技术,表面化学等学科关联起来.陶瓷学科成为一个综合学科详细介绍----透明陶瓷材料陶瓷具有广大的发展前景,透明陶瓷以其优异的综合性能已成为一种新型的、备受瞩目的功能材料。

浅析先进陶瓷材料的研究现状及发展趋势

浅析先进陶瓷材料的研究现状及发展趋势作者:孙彬来源:《科技资讯》2017年第27期摘要:随着现阶段各种高新技术日新月异的发展,先进陶瓷材料已经成为了新材料领域中的翘楚,也是很多技术创新领域需要用到的关键材料,受到了很多发达国家和工业化企业的极大关注,先进材料的发展以及应用也在很大程度上对于工业的发展和进步产生一定的影响。

本文旨在探讨先进陶瓷材料的研究现状及发展趋势。

关键词:工业陶瓷材料先进研究环保发达国家中图分类号:TQ174.7 文献标识码:A 文章编号:1672-3791(2017)09(c)-0217-02随着先进陶瓷的各种优势越来越明显,很多自动化控制、人工智能、电子智能技术领域都需要先进陶瓷的入驻,可以说,先进陶瓷的市场产量和覆盖范围已经发展到了一个不可忽视的阶段。

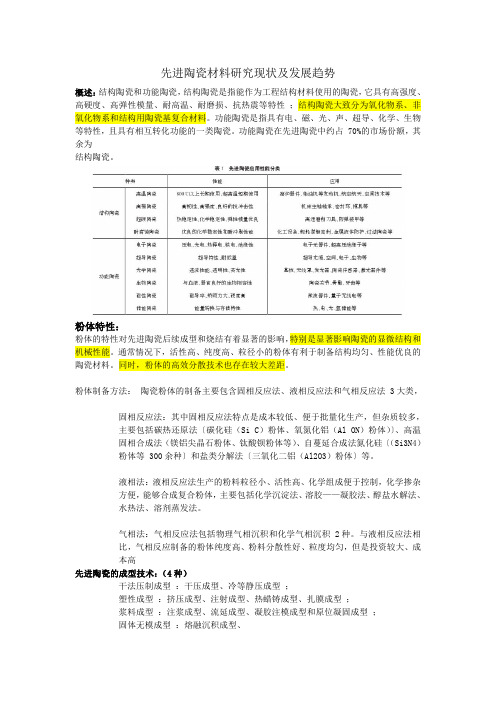

1 先进陶瓷的具体应用以及性能优势对比先进陶瓷,根据各自的优点以及应用范围,大体可以分为两大类,也就是功能陶瓷和结构陶瓷,具体的应用范围以及性能优势,如表1所示。

2 国内外对于先进陶瓷材料的研究现状2.1 国外对于先进陶瓷材料的研究现状现阶段,全球各个国家对于先进陶瓷材料进行研究应用的趋势越来越明显。

举例来说,以美国和日本为代表,在对于先进陶瓷材料的研究和应用方面远远领先于其他国家。

美国的宇航局和航空局大规模的应用了先进陶瓷。

比如说在航空发动机上用陶瓷来替代其他材料;提出了关于先进陶瓷的多个计划,在每年对于先进材料的研究和应用上,投入多达35亿美元。

这些都是为了提高他们在国际上的综合竞争能力。

而日本也提出了对于先进陶瓷研究和开发的一项计划,名曰“月光计划”,另外,欧盟各国尤其是以工业闻名的德国,都对先进陶瓷进行了研究和开发,法国也紧随其后,主要集中在对新能源材料进行重点的研究和突破。

综合来说,这些发达国家,比如美国、日本、欧盟,它们在先进陶瓷领域每年的平均增长率高达12%,其中欧盟较为领先,多达15%~18%,美国则是9.29%,日本是7.2%。

陶瓷材料磨削加工的技术研究与发展现状

陶瓷材料磨削加工的技术讨论与进呈现状工程陶瓷具有很多优良的性能,比如较高的硬度和强度,很强的耐腐蚀、耐磨损、耐高温本领和良好的化学惰性等,因此在航空航天、化工、军事、机械、电子电器以及精密制造领域的应用日益广泛。

目前各发达国家如德、日、美、英等国特别重视工程陶瓷的开发及应用。

80时代以来,各国竞相投人大量的资金及人力,在工程陶瓷加工理论和技术、产品开发和应用等方面取得了很大的进展。

由于陶瓷材料的高硬度和高脆性,被加工陶瓷元件大多会产生各种类型的表面或亚表面损伤,这会导致陶瓷元件强度的降低,进而限制了大材料去除率的采纳。

对陶瓷高效磨削加工而言,根本目标就是在保持材料表面完整性和尺寸精度的同时获得最大的材料去除率。

目前陶瓷的加工成本己达到整个陶瓷元件成本的80%~90%,高加工成本以及难以测控的加工表面损伤层限制了陶瓷元件更广泛的应用。

陶瓷材料广阔的应用前景和多而杂的加工特性,都要求对陶瓷的磨削加工过程进行全面而深入的了解。

从上世纪90时代开始,国内外学者进行了大量的讨论,在陶瓷磨削的新型方式、陶瓷磨削的材料去除机理、磨削烧伤、磨削表面完整性等的影响因素、不同磨削条件的最佳磨削参数等多方面都取得了积极的讨论成果。

本文重要就陶瓷磨削的讨论现状及进展情形进行了归纳和总结。

1陶瓷材料磨削机理的进展1)磨削机理的讨论由于砂轮的磨粒尺寸、形状和磨粒分布的随机性以及磨削运动规律的多而杂性,给磨削机理的讨论带来了很大的困难。

在陶瓷磨削方面由于陶瓷的高硬度和高脆性,大多数讨论都使用了“压痕断裂力学”模型或“切削加工”模型来貌似处理。

20世纪80时代初,Frank和Lawn 首先建立了钝压痕器、尖锐压痕器和接触滑动三种机理分析讨论模型,提出了应力强度因子公式K=aEP/C2/3,依据脆性断裂力学条件KKC,导出了脆性断裂的临界载荷PBC=CbK,他又依据材料的屈服条件ssY,导出了塑性变形模式下临界载荷PYYC=s3/g3(或PYYC=H3Y/g3)。

陶瓷材料国内外发展现状

陶瓷材料国内外发展现状陶瓷材料因其具有高强度、高耐磨、防腐蚀、绝缘等特点,在工业制造业中得到了广泛应用。

本文将围绕陶瓷材料在国内外的发展现状进行分步骤的阐述。

一、国内陶瓷材料的发展现状中国作为世界上最大的陶瓷生产国之一,陶瓷材料的发展具有一定的优势。

目前,国内陶瓷材料产业正在逐步向高端制造业转型升级,保持了较快的发展速度。

1. 生产规模上升近年来,中国陶瓷生产业的规模不断增大。

根据中国陶瓷工业协会发布的数据,中国的陶瓷产量在全球范围内位居前列,年产值超过1500亿元,占据了全球陶瓷市场的30%以上。

2. 技术创新提升国内陶瓷材料的技术创新已经开始逐步发力,通过引进国外技术和自主研发,国内陶瓷材料在表面处理、结构设计等方面已取得了显著的进展。

目前,国内企业已经开始在芦笋器材、工程陶瓷、生物陶瓷等领域进行技术攻关。

3. 行业整合加速我国陶瓷材料行业整合加速,企业间的并购重组越来越频繁。

这种趋势既有减少生产成本和提高品牌效应的作用,也有整合优势资源和实现产业升级的重要意义。

二、国外陶瓷材料的发展现状与国内陶瓷材料相比,国外陶瓷材料已经历了一个相对成熟的发展阶段。

世界上主要的陶瓷生产国家有日本、德国、美国、英国等。

1. 技术领先与国内相比,国外陶瓷材料的技术处于较领先的地位。

表面涂覆、高温共烧等新技术应用广泛,此外,新型工程陶瓷及其在光电子、自动化等领域的应用也进展顺利。

2. 产业结构不同国外陶瓷材料以大型企业和跨国公司为主导,对于品牌和质量的把控程度较高。

这种产业结构及其资金、技术、信息等方面的优势,为国外陶瓷材料的发展提供了一定的有利条件。

3. 紧跟市场需求国外陶瓷生产厂商一般较为灵活,能够紧跟市场需求。

同时,他们还会积极利用世界各地陶瓷厂商的资源、技术、人才等优势进行合作,提高竞争力。

综上所述,国内陶瓷材料的发展已逐渐走上正确的轨道。

虽然国外陶瓷材料相比较成熟,但中国正在通过持续的技术创新和产业转型升级,向着全球领先的陶瓷材料生产国之一的目标不断前进。

陶瓷材料加工技术的研究现状

陶瓷材料加工技术的研究现状摘要陶瓷材料具有优良的理化性能,但属于典型的难加工材料,其加工技术已成为研究的热点。

本文综合了近年来陶瓷材料的各种加工技术,为陶瓷材料加工技术的进一步研究提供参考依据。

关键词脆性材料;工程陶瓷;陶瓷加工;特种加工0引言陶瓷材料具有良好的耐高温耐腐蚀性能、强度高、硬度高,是优良的高性能材料。

随着陶瓷材料学的发展,其制备技术也越来越多,陶瓷材料的性能也逐步得到提高。

陶瓷材料可以用到空间探测、航空航天等高技术领域中。

陶瓷材料的原子通过共价键、离子键结合,而金属材料通过金属键相结合,所以陶瓷材料与金属材料有完全不同的性质。

陶瓷材料在常温下对剪切应力的变形阻力很大,且硬度很高。

由于陶瓷晶体是由阳离子和阴离子以及它们之间的化学键组成的,化学键具有方向性、原子堆积密度低、原子间距大,使陶瓷显示出很大的脆性,加工产生的缺陷多,所以是典型的难加工材料。

发展高效低成本的加工技术十分重要。

1陶瓷材料的车磨削加工技术陶瓷材料的脆性极高,似乎很难将陶瓷与车削联系起来,但是陶瓷材料的压痕实验表明如果选用合适的金刚石刀具角度和切削参数仍然可以实现陶瓷材料的延性加工。

相关的实验也表明采用超硬刀具材料都可以加工陶瓷材料。

李湘钒超精密车削陶瓷材料的实验表明采用W-Co类硬质合金可以加工陶瓷零件。

日本的原昭夫曾采用聚晶金刚石刀具车削Al2O3和Si3N4陶瓷。

目前车削陶瓷材料主要选用金刚石刀具。

在刃磨性能上单晶金刚石刀具优于聚晶金刚石刀具,它们都属于微量切削,去除率较低,加工质量和精度难以保证,还有待于进一步的研究。

磨削可以满足硬金属的加工要求,因而也可以成为陶瓷材料的主要加工方法,其精度和效率比较适中。

磨削陶瓷材料一般选用金刚石砂轮,金刚石砂轮磨削材料时磨粒切人工件,磨粒切削刃前方的陶瓷表面材料受到挤压,当压力值超过陶瓷材料承受极限时被压溃,形成碎屑。

同时磨粒切人工件时,由于压应力和摩擦热的作用,磨粒下方的材料会产生局部塑性流动,形成变形层,当磨粒切出时,由于应力的消失,引起变形层从工件上脱离形成切屑。

工程陶瓷磨削力的研究现状与进展

工程陶瓷磨削力的研究现状与进展116024 大连理工大学机械工程学院 贺永 董海 马勇 张弘 摘要 本文综述了近几年来国内外关于工程陶瓷磨削加工中磨削力的研究现状及进展,包括磨削力与陶瓷材料的显微结构及性能、磨削用量、机床刚度、磨削砂轮及磨削液的关系的研究。

最后提出了在工程陶瓷磨削力方面,今后应重点开展的研究工作。

关键词 工程陶瓷 磨削力 研究进展ABSTRACT The present paper is intended to provide a summarization about the research development of grinding force during grinding engineering ceramics home and abroad in recent years,including the investigations about the relationship be2 tween grinding force and microstructure&characteristics of ceramics,grinding parameters,machine rigitity,diam ond wheels and grinding fluid.At the end of the paper,several new methods and research aspects concerning grinding force during grind2 ing engineering ceramics are brought forward.KE YWOR DS Engineering ceramics G rinding force Research development1 前言工程陶瓷因其独特的分子构成而具有许多优良的物理、化学、机械性能,如较高的硬度和强度,较强的耐腐蚀、耐磨损、耐高温能力等,在航空航天、化工、军事、机械、电子等领域的应用前景十分广阔,它可用来制造发动机的耐热件、机械传动中的耐磨件、化工设备中的耐蚀件及密封件等等。

陶瓷原料的现状及未来五至十年发展前景

陶瓷原料的现状及未来五至十年发展前景随着科技的不断进步和工业的快速发展,陶瓷制品已经成为现代生活中不可或缺的一部分。

陶瓷原料作为陶瓷制品的基础,其质量和供应对整个产业的发展起着至关重要的作用。

本文将探讨陶瓷原料的现状以及未来五至十年的发展前景。

目前,陶瓷原料市场正呈现出不断扩大和多元化的趋势。

一方面,随着全球经济的蓬勃发展,陶瓷制品的需求量日益增长。

尤其是建筑陶瓷、电子陶瓷和特种陶瓷等领域的快速发展,对陶瓷原料的需求量提出了更高的要求。

另一方面,原材料供应链的全球化使得陶瓷原料的种类和来源更加多样化。

传统的陶瓷原料如瓷土、长石和石英等仍然是主要的原料,但新型材料如氧化铝、氮化硅、碳化硅等的应用也越来越广泛。

在未来五至十年,陶瓷原料市场的发展前景十分广阔。

首先,随着科技的进步,新型陶瓷原料的研发和应用将得到进一步加强。

这些新型原料具有更好的性能,如高温耐受、电绝缘、抗腐蚀等特点,能够满足不同行业对陶瓷制品的需求。

其次,环保和可持续发展已经成为全球关注的焦点,陶瓷原料的生产和利用也将朝着更加环保和可持续的方向发展。

例如,替代传统原料的绿色陶瓷原料的开发将成为行业的热点。

此外,陶瓷原料的生产技术也将不断改进,提高生产效率和质量。

然而,陶瓷原料市场也面临一些挑战和不确定性。

首先,原材料价格的波动和供需关系的变化可能会对市场带来一定的不稳定性。

短期内,原材料价格的上涨可能增加制造成本,对企业的盈利能力产生一定的影响。

其次,陶瓷制品市场的竞争日益激烈,要求陶瓷原料供应商提供更具竞争力的产品和服务。

此外,技术创新和专利保护也是制约陶瓷原料市场发展的因素之一。

总的来说,陶瓷原料市场在未来五至十年将保持稳定增长的态势,并且将朝着更加高效、环保和可持续的方向发展。

供应商需要以客户需求为导向,不断开发新型原料,提高生产技术,以满足市场的需求。

同时,政府、企业和学术界也应加强合作,推动陶瓷原料产业的创新和可持续发展,为陶瓷制品的研发和应用提供更高质量的原材料支持。

高性能新型陶瓷材料的介绍与研究现状

高性能新型陶瓷材料的介绍与研究现状高性能新型陶瓷材料是指具有优异性能的陶瓷材料,主要包括高强度、高韧性、高耐磨、高温稳定性、耐腐蚀性等特点,广泛应用于机械、电子、能源等领域。

随着科技的进步和需求的增长,对高性能新型陶瓷材料的研究也日益重要。

本文将介绍高性能新型陶瓷材料的基本概念、特点以及研究现状。

一、高性能新型陶瓷材料的概念高性能新型陶瓷材料是指通过调控陶瓷材料的组成、结构和制备工艺,使其具有优异的物理、化学和力学性能的陶瓷材料。

与传统的陶瓷材料相比,高性能新型陶瓷材料具有更高的强度、韧性、耐磨性和高温稳定性,能够承受更严苛的工况和环境。

二、高性能新型陶瓷材料的特点1.高强度:高性能新型陶瓷材料具有出色的强度,能够承受较大的载荷,不易发生破裂和断裂。

2.高韧性:相较于传统陶瓷材料,高性能新型陶瓷材料具有更好的韧性,能够在受力时产生一定程度的变形,从而提高了其抗破裂能力。

3.高耐磨性:高性能新型陶瓷材料具有出色的耐磨性能,能够在高速运动和重负荷下长时间保持表面光洁度和密封性。

4.高温稳定性:高性能新型陶瓷材料能够在高温环境下保持其物理和化学性能的稳定,不易受热膨胀和热应力的影响。

5.耐腐蚀性:高性能新型陶瓷材料具有较强的耐腐蚀性能,能够在酸碱、高盐度和高湿度等恶劣环境中长时间使用。

三、高性能新型陶瓷材料的研究现状1.复合陶瓷材料:目前,研究者们主要通过在陶瓷基体中引入纳米粒子、纤维等低维材料,制备复合材料,以提高陶瓷材料的韧性和强度。

例子包括碳纳米管增强陶瓷、纤维增强陶瓷等。

2.稀土掺杂:通过引入稀土元素,如氧化铈、氧化镧等,来改善陶瓷材料的性能。

稀土元素能够提供额外的稳定性和触媒活性,改善材料的热稳定性和机械性能。

3.纳米陶瓷材料:纳米技术的应用使得纳米陶瓷材料成为了高性能新型陶瓷材料的一种重要研究方向。

通过控制材料的晶粒大小和分布,纳米陶瓷材料能够展示出优异的力学性能和热稳定性。

4.3D打印技术:进一步提高了陶瓷材料的设计和制备的灵活性。

工程陶瓷的加工技术

工程陶瓷的加工技术目前实际生产中对工程陶瓷所采用的精加工方法通常为机械磨削,仅限于加工平面和回转曲面,极大地限制了工程陶瓷的应用。

所以,目前陶瓷材料的加工技术已成为世界各国研究的热点。

1 研制开发特种加工工艺陶瓷材料的电火花(EDM)加工技术陶瓷材料EDM加工技术的难度远远大于一般金属材料,这是因为陶瓷具有较大的电阻率,超过EDM可加工范围(电阻率ρ<100Ω·cm):再者陶瓷的熔点很高(Tm>2000℃),增加了加工的困难。

因此,必须采取以下措施,才有可能实现陶瓷材料的EDM加工:①增大加工电压以提高单个脉冲能量,达到加强电火花蚀除能力的目的:②改进伺服系统信号分辨能力,使其能对开路、放电、短路状态及时作出正确判别,以适应陶瓷加工的特殊要求。

与金属材料相比,陶瓷的组织结构要复杂得多。

因此,电火花加工是一个极其复杂的电、热、流体、化学等综合作用的过程。

电火花成型加工及电火花线切割HP-SiC陶瓷是可行的,但加工速度很低(一般低一个数量级或者更多)。

因此,建议用电火花加工工艺作为HP-SiC陶瓷小余量的型腔、型孔加工或修整手段。

还有文献报道,现在用EDM加工陶瓷的速度已接近用EDM加工金属的速度。

最近进行的实验所用材料包括从高导电陶瓷到各种绝缘陶瓷,绝缘陶瓷在加工时表面喷涂了如Ti-C或Ti-N化合物等导电材料。

采用这么高的速度加工陶瓷减小了材料表面的微观裂纹,提高了加工件的拉伸强度,使常用于减少小批量零件磨削时间的无余量成形不再像过去那么困难。

陶瓷材料的激光加工技术激光用于陶瓷这样超硬材料孔的加工,功率密度为107~108W/cm2,作用时间为10-3~10-5s,经济效益显著。

目前用CO2激光器可在Al2O3陶瓷上打出精确的孔,加工成本大大降低。

采用英国Frumpt公司生产的TLF750 CO2激光器打孔,孔径为,位置公差。

在美国机械工程师年会上,有人提出,CO2激光束热加工可能成为取代目前采用金刚石磨料的陶瓷加工的一种新方法,可以提高铣削工效10~30倍。

先进陶瓷材料研究现状及发展趋势

先进陶瓷材料研究现状及发展趋势概述:结构陶瓷和功能陶瓷,结构陶瓷是指能作为工程结构材料使用的陶瓷,它具有高强度、高硬度、高弹性模量、耐高温、耐磨损、抗热震等特性;结构陶瓷大致分为氧化物系、非氧化物系和结构用陶瓷基复合材料。

功能陶瓷是指具有电、磁、光、声、超导、化学、生物等特性,且具有相互转化功能的一类陶瓷。

功能陶瓷在先进陶瓷中约占70%的市场份额,其余为结构陶瓷。

粉体特性:粉体的特性对先进陶瓷后续成型和烧结有着显著的影响,特别是显著影响陶瓷的显微结构和机械性能。

通常情况下,活性高、纯度高、粒径小的粉体有利于制备结构均匀、性能优良的陶瓷材料。

同时,粉体的高效分散技术也存在较大差距。

粉体制备方法:陶瓷粉体的制备主要包含固相反应法、液相反应法和气相反应法3大类,固相反应法:其中固相反应法特点是成本较低、便于批量化生产,但杂质较多,主要包括碳热还原法〔碳化硅(Si C)粉体、氧氮化铝(Al ON)粉体)〕、高温固相合成法(镁铝尖晶石粉体、钛酸钡粉体等)、自蔓延合成法氮化硅〔(Si3N4)粉体等300余种〕和盐类分解法〔三氧化二铝(Al2O3)粉体〕等。

液相法:液相反应法生产的粉料粒径小、活性高、化学组成便于控制,化学掺杂方便,能够合成复合粉体,主要包括化学沉淀法、溶胶——凝胶法、醇盐水解法、水热法、溶剂蒸发法。

气相法:气相反应法包括物理气相沉积和化学气相沉积2种。

与液相反应法相比,气相反应制备的粉体纯度高、粉料分散性好、粒度均匀,但是投资较大、成本高先进陶瓷的成型技术:(4种)干法压制成型:干压成型、冷等静压成型;塑性成型:挤压成型、注射成型、热蜡铸成型、扎膜成型;浆料成型:注浆成型、流延成型、凝胶注模成型和原位凝固成型;固体无模成型:熔融沉积成型、三维打印成型、分层实体成型、立体光刻成型和激光选取烧结成型冷等静压成型:等静压成型是最常见的瘠性料先进陶瓷成型工艺,通过将粉体放入柔性模具或包套中,通过对其施加各项均匀的压力成型,是目前国内应用最为广泛、最为成熟的工艺,分为干袋式等静压和湿袋式等静压。

功能陶瓷超精密加工技术的现状与发展

功能陶瓷超精密加工技术的现状与发展近年来,陶瓷作为一种高分子材料,具有良好的机械强度、耐热性以及耐腐蚀性,受到了工程应用的广泛关注。

特别是由于其不同的结构优势,功能陶瓷已被高速切削、深加工加工等应用领域普遍采用。

然而,在陶瓷加工技术日益深入发展的背景下,如何实现超精密加工技术,实现功能陶瓷精密加工技术的发展,以及在此过程中要注意的事项,已成为当今研究者关注的热点话题。

一、功能陶瓷超精密加工技术的现状目前,主要以电解加工(EDM)、激光加工、高压水加工(UEDM)以及机床加工(CNC)等技术为主导手段,实现功能陶瓷超精密加工技术的发展。

(1)电解加工(EDM)技术EDM技术是通过电解作用,将碳介质的燃烧熔化,达到精细加工的目的。

其优势在于,EDM技术可以实现复杂结构的加工,其加工精度高,质量可控;同时,EDM技术可以保证陶瓷涂层厚度和表面粗糙度。

(2)激光加工技术激光加工技术由于其视觉定位准确度高,以及准确的定位精度,可以实现高精度的精加工,除此之外,激光加工技术可以实现多种工件的加工,不仅可以实现抛光、磨削,而且还可以满足各种结构加工需求。

(3)高压水加工技术高压水加工技术(UEDM)是通过高压水流和碳介质熔毁形成融化层,来达到精细加工要求的技术。

该技术相比其他传统加工技术,其加工精度更高,质量也更好。

(4)机床加工技术机床加工技术是通过机床加工来实现功能陶瓷的超精密加工,该技术对零件的加工要求较高,可以实现复杂结构的加工,其加工精度及质量都可以较好的满足实际应用需求。

二、功能陶瓷超精密加工技术的发展随着技术的发展,功能陶瓷超精密加工技术也在不断发展,以满足实际应用的要求,以下是当前发展的趋势:(1)针对不同的材料,对加工技术的研究工作进行深入,优化工艺,以满足功能陶瓷的不同应用要求。

(2)探索新的加工手段,以实现更高精度的加工。

(3)应用计算机辅助设计技术CAD,以提高加工效率。

(4)应用机器学习技术,提高自动化程度,以提高加工效率。

陶瓷工艺的现状分析报告

陶瓷工艺的现状分析报告引言陶瓷是一种具有悠久历史的材料,自古以来就在人类的生活中扮演着重要的角色。

随着科技的进步和工艺的改进,陶瓷工艺也在不断发展,不仅在日常生活用品中广泛应用,还成为了建筑、工艺美术等领域的重要材料之一。

本报告将对陶瓷工艺的现状进行分析,从生产、应用和市场等角度来探讨陶瓷工艺的发展趋势和面临的挑战。

1. 生产技术的进步随着科技的进步,陶瓷生产技术也得到了极大的提升。

传统的手工制陶逐渐被自动化和智能化的生产设备所取代。

通过使用先进的机器和设备,陶瓷制造商能够更高效地生产出优质的产品,并且可以根据市场需求进行多样化的生产。

此外,新的材料和配方的开发也为陶瓷工艺的创新提供了可能性。

2. 应用领域的拓展陶瓷在日常生活中的应用已经非常广泛,如瓷器、卫生洁具、厨具等。

然而,随着人们对环境保护的关注增加,越来越多的陶瓷产品被应用于可持续发展领域。

例如,陶瓷材料被广泛应用于太阳能电池板、新能源汽车电池等领域。

此外,陶瓷在建筑领域也有较大的应用潜力,如陶瓷砖、洁净环境设施等,因其耐候性、耐腐蚀性和装饰性等特点而受到青睐。

3. 市场需求的变化随着人们对生活质量要求的不断提高,陶瓷产品的市场需求也在发生变化。

除了满足基本使用功能外,人们对陶瓷产品的审美要求也越来越高。

因此,在设计和制造陶瓷产品时,要注重产品的创新和艺术性,以满足消费者对美的追求。

此外,随着消费者对个性化和定制化产品的需求增加,陶瓷工艺也需要与其他行业,如数字化技术和智能制造相结合,提供更多个性化的选择。

4. 挑战与展望虽然陶瓷工艺在技术和应用方面取得了很大进展,但仍然面临一些挑战。

首先,陶瓷生产过程中存在的能源消耗和环境污染问题亟待解决。

其次,与其他材料相比,陶瓷制品的成本相对较高,限制了其在市场上的竞争力。

此外,陶瓷工艺还需要解决产品品质的一致性和耐久性等问题。

未来,陶瓷工艺需要继续创新,不断改善生产工艺和技术,以提高产品质量和降低成本。

陶瓷制备技术原料现状

1、陶瓷原料的介绍陶瓷所用原料大部分是天然的矿物或岩石,硅酸盐矿物为主要的。

下面我主要介绍可塑性原料,瘠性原料及溶剂和功能性原料它们在陶瓷中起的主要作用,及大体成分。

可塑性原料的矿物成分主要是指黏土矿物,它们均属层状构造的硅酸盐,其颗粒一般属显微粒度以下(10<μm),并具有一定可塑性的矿物。

如高岭土,膨润土,多水高岭土,瓷土等。

可塑性原料在生产过程中主要起塑化跟结合作用,并它赋予坯料可塑性和注浆成形性能,保证成瓷前干坯强度及烧后的各种使用性能,如机械强度,热稳定性,化学稳定性等等,它们是成形后能够进行的基础,也是成瓷基础。

瘠性原料的矿物成分主要是指非可塑性的硅,铝的氧化物及含氧盐。

如石英,蛋白石,叶蜡石,黏土煅烧后的孰料,废瓷粉等。

瘠性原料在生产中起减黏作用,可降低坯料的黏性,烧成后部分石英溶解在长石玻璃中,提高液相黏度,防止高温变形,冷却后在瓷坯中起骨架作用。

熔剂性原料的矿物成分主要是碱金属,碱土金属的氧化物及含氧盐。

如长石,石灰石,白云石,滑石,锂云母,伟晶花岗岩等。

它们在生产中起助熔作用,高温熔融后可以熔解一部分石英及高岭土分解产物,熔融后的高黏度玻璃可以起到高温胶结作用。

常温时也起减黏作用。

功能性原料是指除上述三类原料外的其他辅助原料统称。

如氧化锌,锆英石,色料,电解质等。

它们在生产上不起主要作用,不是成瓷的必要成分,一般是少量加入发即能显著提高制品某方面的性能,有时为了改善坯釉料工艺性能而不影响制品的性能,从而有利于生产工艺的实现。

2、我国主要陶瓷原料的分布现状【1】1)高岭土我国原生高岭土矿体分布:广东省的潮安、南海、大浦、清远、廉江(占30%);陕西的铜川、府谷(占26%);福建的德化、龙岩等地(占11%);江西的星子、景德镇、贵溪、临川(占7.7%);广西的合浦等地(占7.6%);湖南的衡阳、界牌、礼陵等地(占5.4%);江苏的苏州、宜兴(占14%),山西的太原、大同,山东的博山、临沂、潍坊,河北的磁县、唐山、井径;河南的禹县也都有不少储量。

先进陶瓷材料的研究现状与发展趋势

先进陶瓷材料的研究现状与发展趋势先进陶瓷材料是一种在高温、极端环境下具有优异性能的材料。

它具有优异的化学稳定性、高强度、高硬度、耐磨损和耐高温等特点,广泛应用于电子、能源、航空航天和化工等领域。

本文将介绍先进陶瓷材料的研究现状及发展趋势。

目前,先进陶瓷材料研究的主要方向包括材料性能的改善、材料制备工艺的优化以及材料应用的拓展。

首先,针对先进陶瓷材料的性能进行改善是研究的重点之一、目前研究人员将陶瓷材料与其他材料复合,以提高材料的性能。

例如,将陶瓷纳米颗粒与纤维材料复合,可以获得更高的强度和韧性。

此外,研究人员也致力于优化材料的耐磨损性能,通过表面处理、涂层技术等手段,提高材料在高速摩擦条件下的使用寿命。

其次,优化材料制备工艺是实现先进陶瓷材料发展的关键。

传统的陶瓷制备工艺通常需要高温烧结,导致能源消耗大、生产周期长。

因此,研究人员正在探索新的制备工艺,例如溶胶-凝胶法、等离子烧结法等,以提高材料的成本效益和生产效率。

同时,还可以利用3D打印技术精确控制陶瓷材料的微观结构,进一步优化材料的性能。

最后,材料应用的拓展是先进陶瓷发展的重要趋势之一、目前,先进陶瓷材料已经在催化、传感、电子器件、能源存储和转换等领域得到了广泛应用。

未来,随着技术的进一步发展,先进陶瓷材料可能在光子学、生物医学和环境保护等领域发挥更重要的作用。

例如,研究人员已经成功制备了具有高热导率和低热膨胀系数的陶瓷材料,可用于高功率电子器件的散热。

总之,先进陶瓷材料的研究目前正在朝着材料性能改善、制备工艺优化和应用拓展的方向发展。

未来,随着技术的不断进步,我们有理由相信先进陶瓷材料将在各个领域发挥更重要的作用,并为人类社会的发展做出更大的贡献。

上半年陶瓷工艺专业技术发展趋势分析

上半年陶瓷工艺专业技术发展趋势分析在2023年上半年,陶瓷工艺专业技术发展趋势得以显现。

传统陶瓷业在未来可能继续面临市场萧条和就业压力,因此陶瓷工艺专业未来的发展应注重创新技术、增强竞争力,从而实现转型升级。

一、精益生产模式传统陶瓷制造业较为落后,工艺质量较难保证,而精益生产模式则能大幅提升陶瓷产品的质量和效率。

通过实现全面质量管理和精益制造,推动经验文化向科学化生产的转变,实现精益生产流程、高效制造和高质量成品等目标。

这将有望使得工艺生产过程更为标准和规范,合格率得到提高,这对于提高产品的市场竞争力具有重要意义。

二、智能化制造在陶瓷生产中,智能化制造技术已经成为当前的趋势,未来的陶瓷工艺专业技术发展也将朝着这个方向发展。

智能化制造可以对生产过程进行实时监测、分析和控制,减少人工干预,提高产品的质量和效率。

智能化制造也将构建标准化、数字化、高度自动化的制造环境,将人力和物力成本减至最低,从而更加方便地实现生产过程的标准化和优质化,也能满足消费者对产品更为严格的质量要求。

三、环保化生产环保是全球舆论关注的话题,陶瓷工艺生产也不例外。

在以前传统制造工艺中,生产过程中会产生一定的污染,新型环保生产方式是未来的发展方向。

陶瓷生产企业需要适应生态化、环保化的发展趋势,探索具有可持续性的生产方式。

一方面需要各种优质的原材料,同时要安排良好的生产流程,使生产不会给生态环境带来负面影响。

同时,陶瓷制造行业的企业也可推广环保理念,引导人们将环保理念融入到生产工艺和市场运作之中。

四、陶瓷与科技融合随着一个社会的发展,更为智能、高科技的产品越来越多地进入到大家的生活中。

陶瓷与科技的交叉应用将会推进陶瓷工艺乃至整个行业的转型升级,实现创新和发展。

科技的融合使得陶瓷产品的材质、工艺、应用和效果更加多样化和趋势化。

如通过3D打印技术制造成型,能够快速生产各种复杂精美的手工艺陶瓷。

同时还有音响陶瓷、陶瓷砖美化等应用。

总之,陶瓷工艺专业技术发展的趋势是多样化、智能化、科技化和环保化,从而推进行业发展转变。

功能陶瓷超精密加工技术的现状与发展

功能陶瓷超精密加工技术的现状与发展随着社会的进步,高精密加工技术和材料应用技术发生了巨大的变化,这极大地拓展了功能陶瓷材料在各行各业的应用前景。

功能陶瓷是指具有一定特定性能的金属陶瓷材料,例如低温耐热、耐腐蚀、热稳定性等,是目前技术开发的重点之一。

深入的研究表明,功能陶瓷的超精密加工技术具有很强的应用价值,得到了广泛的关注和应用。

功能陶瓷超精密加工技术包括加工准备、材料精加工、表面增强处理、组装结构设计等。

加工准备包括选材、理铣、开槽和车削等等,而材料精加工则可以分为激光切割、电火花、线切割和水切割等。

表面增强处理是指通过陶瓷表面的热处理、腐蚀阻止和硬化等方式,以提高功能陶瓷材料的性能、表面质量和耐久性。

最后,组装结构设计是指在加工过程中,考虑产品的加工质量和结构安全,进行合理的设计,以确保产品的安全性和可靠性。

功能陶瓷超精密加工技术的研究已取得很大进展。

首先,材料精加工技术的研究取得了重大突破,从加工质量和精度上提高了产品表面质量。

其次,表面增强处理技术可以有效改善功能陶瓷材料的物理力学性能,从而提高产品的耐久性和可靠性。

此外,组装结构设计也有了很大的发展,其中涉及到有机热塑性体结构设计、有机混合料结构设计以及复合结构设计等多种技术。

在未来,功能陶瓷超精密加工技术可能会得到更多的应用,在工程上将发挥更大的作用。

在机械加工领域,功能陶瓷超精密加工技术可以更精确地完成机件的制造,提高生产效率;在微电子领域,功能陶瓷超精密加工技术可以更加精细地生产小型机件,提高了产品的功能性和可靠性;而在航空航天领域,功能陶瓷超精密加工技术可以在核心部件的加工过程中准确控制成形精度,提高了产品的稳定性和可靠性。

总之,功能陶瓷超精密加工技术已经取得了非常重要的发展,必将在各个领域得到更加广泛的应用。

再次,未来功能陶瓷超精密加工技术的研究也有望取得更大的成果,为产业发展和社会进步作出更大的贡献。

功能陶瓷超精密加工技术的现状与发展

功能陶瓷超精密加工技术的现状与发展袁巨龙吕冰海常敏摘要尤其是超精密抛光的技术概要阐述了功能陶瓷超精密抛光技术的国内外研究现状与发展趋势提出了功能陶瓷超精密抛光技术的发展前景功能陶瓷 超精密加工技术 抛光 0 前言 随着微电子技术和信息技术的飞速发展尤其陶瓷材料得到了惊人的发展逐步成为高技术发展的重点关键材料磁光由于功能陶瓷本身所具有的特殊物理性能通信激光目前使其具有更诱人的应用前景加工难度很大表面加工质量和损伤层深度直接对元器件的性能产生影响功能陶瓷元器件石英晶体水晶振子基片不仅要求有极高的平面度和无损伤超平滑表面对加工技术提出了巨大的挑战近年来国内外在功能陶瓷超精密加工领域的研究极其活跃我国国家自然科学基金也已经将其列入十五首批重大攻关项目表面质量也最好的加工方法目前超精密抛光通常作为功能陶瓷元器件基片的最终加工方法1.1 超精密抛光机理的研究 由于抛光过程的复杂性和不可视性到目前为止还难以形成一个完整的学说归纳起来主要有如下解释如图1所示在切除过程中会由于局部高温加工液及抛光盘之间存在着直接的化学作用并在工件表面产生反应生成物以及抛光液生成物不断被除去而使表面平滑化抛光机理也各有不同501097图1 抛光加工的模型 目前作者提出了一种基于LIF光学测量技术来研究功能陶瓷材料级表面流体动力学基础通过荧光跟踪 1.2 界面反应抛光 当工件与磨粒摩擦界面处于高温高压状态时在表层深度极浅的反应物很容易通过研抛去除主要有化学机械抛光和水合抛光两种方法CMP, Chemical Mechanical Polishing Å×¹âÖÊÁ¿ºÍЧÂʽϸߴÓÔ-ÀíÉϽ²¿ÉÒÔ¼Ó¹¤ÈκβÄÁÏYasunaga 等人使用SiO 2抛光蓝宝石Fe 2O 3和MgO抛光石英1977-1979获得了光滑无损伤表面此后凹坑被广泛的应用于蓝宝石砷化镓Namba, Tsuwa, 1977,1978; Karaki-doy, 1993; Kawata Tani, 1993; Kikuchi 等1992 目前主要有四种模型描述CMP 加工过程的研磨机理Preston, 1927²¢Î´ÍêÈ«½ÒʾĥËð»úÀíRunnels, 1994ÈÏΪÅ×¹âÒºµÄ¸¯Ê´ÊÇÖ÷ҪĥËð»úÀí»ùÓÚ½Ó´¥ÀíÂÛµÄÑо¿1993的模型最后一种模型则建立在接触力学和流体力学的基础上2001这些模型在揭示CMP 加工过程的本质上还有一定的局限性如对磨粒在CMP 加工中的影响的研究Mahajiam, 1998Shi 等人, 1998; Hooper,2002对抛光液的研究19991.2.2 水合抛光 杉天田忠彰等人研究了蓝宝石和石英玻璃等氧化物陶瓷的水合反应HydrationPolishing 在抛光过程中在界面上形成水合化层xH2O借助过热水蒸气或在一个大气压的水蒸气环境条件下利用外来微小磨粒运动方向微小切屑工件软质材料抛光器运动方向软质磨粒微小反应区工件的摩擦力从工件表面上将这水合化层分离去除量是数Åƽ»¬¹âÔóÎÞ»û±äµÄ½à¾»±íÃæʹÓÃɼľÅ×¹âÅÌÅ×¹âÀ¶±¦Ê¯图3 水合抛光装置示意图1.水蒸气发生器2.工件3.抛光盘4.载荷5.保持架6.蒸汽喷嘴7.加热器8.偏心凸轮1.3 非接触抛光 非接触抛光是指使工件与抛光盘在抛光过程中不发生接触以获得加工表面完美结晶性和精确形状1.3.1 弹性发射加工 Mori和Tsuwa等人研究了在工件表面建立了弹性发射加工理论以接近水平的方向和表面碰撞Tsuwa等人使用聚氨基甲酸脂球为工具表面粗糙度达5用于加工高精度当沿圆周方向制有几个倾斜平面的圆盘在液体中转动时使工件浮离圆盘表面采用这种方法抛光硅晶片的平面度和10Å的表面粗糙度Namba和Tsuwa在超精密加工蓝宝石单晶体时Float Polishing 采用SiO 2胶粒抛光蓝宝石面去除率约为1x105mm3/s(表面积为100mm2)ÓÖ½«´Ë¼¼Êõ·¢Õ¹Ó¦Óõ½Å׹ⲻÐâ¸ÖÄøµÈ½ðÊô盐玻璃1980-1987工件表面粗糙度达到了1-2 1996采用金刚石磨料作者与Kasai等人利用浮动抛光方法和SiO2胶粒抛光石英晶体1991目前可以防止出现晶界差由于浮动抛光容易获得很高精度的平面形状铌酸锂图6 浮动抛光装置示意图图7 非接触化学抛光示意图1.抛光液2.抛光液槽3.工件4.工件夹具5. 抛光盘 1.工件 2.水晶平板 3.调节螺母6.金刚石刀具的切断面7.沟槽8.液膜 4.腐蚀液 5. 抛光盘1.3.4 非接触化学抛光 Gormley等人以及Ives等人采用非接触化学抛光(Hydroplan Polishing)方法无损伤表面甘醇和溴的混合物的侵蚀600以10ìm InP基板表面无损伤抛光其平面度在0.3ìm以内磁场的强弱使磁流体带动磨粒对工件施加压力高表面质量和晶体无畸变的表面进行加工的抛光方法通过对电1.4.1 磁悬浮抛光 磁悬浮抛光可以实现很高的抛光速度柔性从而减小表面损伤这一工艺是由Tani和Kawata研发的1988日本的Kato1994英国的Childs19942000美国的 Kormanduri19971997¿ÉÓÃÓÚÅ׹⹦ÄÜÌմɲÄÁÏƽÃæºÍÌÕ´ÉÇò´ÅÐü¸¡Å×¹âÈ¥³ýЧÂÊÊÇ´«Í³Å׹ⷽ·¨µÄ50倍约1N/球可获得低于4nm表面粗糙度面0.151.夹具2.工件3.非慈性材料4.磁流体 1.加工液 2.对置工具面 3.工件 4.工件保持架5.电刷5.容器6.磁铁7.工作台1.4.2 电泳抛光 1990年Migration PolishingËûÃÇÀûÓÃÄ¥Á£Ëù´æÔڵĵçÓ¾ÏÖÏó¶Ô¹èƬÒÔʵÏÖÄÉÃ×¼¶µÄÈ¥³ý<10nm PV而无需抛光的精密设备但目前这一技术的加工效率较低Y.Tani利用电泳沉积技术制成超细粒度的砂轮获得R max<0.023ìm的无损镜面SPDT, Single Point Diamond Turning¹úÍâÒÑÓÐÐí¶àѧÕ߶Ե¥µã½ð¸Õʯ³µÏ÷ÔÚ¼Ó¹¤¹¦ÄÜÌմɳ¬¾«Ãܼӹ¤µÄÓ¦ÓÃÉÏ×÷ÁË´óÁ¿Ñо¿¶Ôµ¥¾§ºÍ¶à¾§Õà½øÐÐÁ˳µÏ÷Ñо¿Nakasuji等人研究了锗发现大的负前角能使材料的塑性变形区域增大1994利用超精密车床对硅进行了车削研究 Kunz等人对硅进行了车削研究但存在晶格畸变1998发现0前角略大于切深的刀尖钝圆半径F.Z.Fang又对ZKN7光学玻璃进行延性域切削用于裂纹扩展的能量大于变形能可实现光学玻璃的纳米切削日本理化院大森整成功地开发了ELID新工艺, 它是利用在线电解的微量修整亚微米级甚至纳米级超细微粒度砂轮在磨削过程中始终保持良好的切削性此后1995用于加工单晶硅表面粗糙度可达几个埃我国哈尔滨工业大学袁哲俊教授与大森整合作取得了重大进展D.Kramer提出了ECD(Electochemical In-Process Controlled Dressing)技术加工过程中不需要形成氧化膜和氢氧化物膜据报道该技术在磨削陶瓷PCD和硬质合金过程中2.4快速可更新研磨/抛光技术 最近rapid renewable lap Evans和ParksParks等人用于加工所需形状的稳定研磨结构使用聚脂薄膜其它利用柔性工具抛光功能陶瓷的研究还有Kasai等人 佳能的超光滑抛光技术1995加工无水硅酸获得了0.13nm rms的表面粗糙度加工CaF2空间镜片表面粗糙度可达0.12nm rmsÀûÓÃÄ¥Ï÷ÈÈË®ºÏ·´Ó¦2.6 孔加工技术 陶瓷硬脆材料的孔加工技术主要有超声波加工和激光加工所以在功能陶瓷加工上应用并不广泛3 加工技术现状分析及存在的主要问题 目前美国和英国等国家而且商品化的程度也非常高日本的功能陶瓷超精密加工技术在国际上处领先地位为功能陶瓷超精密加工的发展起到很大的促进作用光办公设备中的小型是更加先进和具有优势的日本学者针对不同的工件材料采用相应的超精密抛光方法均获得了1nm以下的表面粗糙度且几乎没有加工变质层北京机床研究所长春光机所天津大学广东工业大学国防科技大学等多个单位都进行了陶瓷等材料的超精密抛光技术的研究有待解决的主要问题有1国内高档功能陶瓷元器件的材料大多从国外进口一致性不佳的问题2国内对功能陶瓷去除机理的理论研究较少 加工工艺的研究加工工艺各不相同缺乏进行系统的实验研究发现生产工艺很不稳定加工设备的研究目前国内还没有专门用于功能陶瓷加工的设备高效率作者正致力于这项工作5当加工精度达到1nm以下时已成为加工中的一个关键问题解决这一问题将对推动功能陶瓷的超精密加工应用起到至关重要的作用1ÈçÁ¤ÇàºÏ³ÉÊ÷Ö¬µÈµ¯ÐԵؼгÖÅ׹⹤¼þµ以下甚至比工件还要软的磨料1m工件与抛光盘在抛光中不发生接触甚至进行无磨料抛光为提高抛光的效率和抛光表面质量促进表面的界面反应 整个抛光工作在恒温液中进行并防止空气中的尘埃或杂物混入抛光区影响加工质量减振措施5Ìá¸ß¼Ó¹¤¾«¶È 采用复合加工相互取长补短7提高加工效率和一致性以磨代抛光是趋势之一8ͼÏó´¦Àí¼¼ÊõÑо¿Ðµļӹ¤Ô-Àí参考文献1 袁巨龙哈尔滨等.精密和超精密加工技术精细功能陶瓷的若干发展趋势. 压电与声光, 1997, 19(4)4 范福康, 丘泰596 Science and Engineering Laboratory, 6 Stephen W. Freiman, Ceramic 1999 Program and Accomplishments, Material NISTIR 6433, 2000 on of the Surface Formation and Removeal Rate in Lappipng. 7 U Heusek, J Avroutine. Process analysis for the EvolutiAnnals of CIRP, 2001,50(1): 229the Chemical Mechanical polishing (CMP) Process in Integrated Circuit Fabrication. et al. Mechanisms 2001,50(1): 232508 Komandduei. Chemical Mechanical Polishing in Magnetic Float Polishing of Adervanced Ceramic and 10 M Jiang, R-203: 1Glass. Key Engineering Material, 2001, 202-Process Controlled Dressing), a New Method for Grinding of Modern et al. ECD (Electrochemical InHigh-Performance Cutting Materials to Highest Quality. Annals of CIRP, 1999,48(1): 265244 13 Y Tani248 14 V C Venkatesh618 15 F Z Fang, V C49 16 H Ohmori33417 R Komanduri. On Removal Mechanisms in Finishing of Advanced Ceramics and Glasses. Annals of CIRP, 1996,45(1):50986819 H Hocheng, H Y Tsai Essential Aspect of Chemical Mechanical Planarization for OxideSemiconductor. Key Engineering Material. Vol.196 2001: 1-24 2001 Trans Tech PublicationsºÓÎ÷ÃôÐÛ721 滕霖, 任敬心 Super-smooth Surfaces of Glass Ultra-precision Polishing for Obtain10: 214BK-7 Optical Flat, IMCC'95, Volume I, Harbin, China, 1995, 23 森勇藏. Elastic Emission Machining and Its Surfaces. 精密机械46(6): 659 24 T Kasai, K Horio, et al等. 蓝宝石晶体无损伤理想镜面的超精密加工技术研究. 仪器仪表学报, 1995, 16(1): 18139.27 Joseph M. Steigerwald, Shyam P. MURARKA, Ronald J. Gutmann. Chemical Mechanical Planarization ofMicroelectronic Materials. A WILEY-INTERSCIENCE PUBLICATION, 199628 国家自然科学基金委员会. 国家自然科学基金重大项目指南袁巨龙1962年生教授超精密加工技术十余片被SCI。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

探析工程陶瓷材料加工技术现状原焕强

发表时间:2018-02-02T17:00:37.763Z 来源:《基层建设》2017年第31期作者:原焕强

[导读] 摘要:由于工程陶瓷具有极高的硬度、良好的耐磨性和耐腐蚀性以及脆性高等特点,成为难加工材料,特别是加工高精度、形状复杂的构件非常困难,因此,陶瓷材料作为工程结构材料的大规模推广使用,在很大程度上取决于陶瓷零件加工技术的发展。

身份证号码:45088119870210XXXX

摘要:由于工程陶瓷具有极高的硬度、良好的耐磨性和耐腐蚀性以及脆性高等特点,成为难加工材料,特别是加工高精度、形状复杂的构件非常困难,因此,陶瓷材料作为工程结构材料的大规模推广使用,在很大程度上取决于陶瓷零件加工技术的发展。

本文综述了国内外陶瓷材料加工技术的研究现状。

关键词:工程陶瓷材料;加工技术

引言

陶瓷材料的原子通过共价键、离子键结合,而金属材料通过金属键相结合,所以陶瓷材料与金属材料有完全不同的性质。

陶瓷材料在常温下对剪切应力的变形阻力很大,且硬度很高。

由于陶瓷晶体是由阳离子和阴离子及它们之间的化学键组成的,化学键具有方向性、原子堆积密度低、原子间距大,使陶瓷显示出很大的脆性,加工产生的缺陷多,所以是典型的难加工材料。

发展高效低成本的加工技术十分重要。

一、工程陶瓷加工技术现状

由于陶瓷材料种类繁多,制品形状各异,其制造工艺也多种多样,一般是将粉末原料进行冷压成型高温烧结或热压烧结后再加工成制品。

可以概括为四个阶段:配料-粉末成型-烧结-加工。

其中每一过程均影响制品的最终性能,即使陶瓷坯料是由微米级超细粉料组成,其质量也难以控制。

由于粉料完全无可塑性,为了成型,除粘合剂外必需添加各种成型添加剂。

未烧结的成型材料在烧结过程中通常会收缩约20%,引起制品的尺寸偏差和变形。

在烧结后进行精加工,其加工性能又很差。

由于这种种原因,以往陶瓷制品的形状大多较简单,制品的使用功能也较单一。

近年来工程陶瓷材料的应用日益活跃,在改进制造工艺方面也展开了激烈竞争。

虽然陶瓷成型、烧结技术的进步不断提高了制品的精度,但将陶瓷作为结构材料特别是机械结构互相配合使用时,仍必须对陶瓷进行加工,以提高烧结制品的尺寸和形状精度及加工表面的完整性。

二、工程陶瓷材料的机械加工

2.1工程陶瓷的钻削加

目前广泛采用金刚石空心钻加工直径数毫米以上的圆孔。

据报道该方法在钻削常压烧结氮化硅时,材料去除率可达1600mm³/min以上。

由于陶瓷硬度极高,在钻削过程中金刚石钻头磨损严重,此外,由于陶瓷的脆性很大,在孔的入口和出口处崩刃现象严重,影响孔的加工质量。

目前在这种空心钻上附加超声波振动进行陶瓷钻削,明显改善了加工效果。

也有利用金刚石砂轮磨削内孔及金刚石刀具刮孔,但只适用于陶瓷工件上已有预置孔的情况。

目前机械加工方法仅限于数毫米左右直径的孔加工,尚难获得理想的经济效果和表面加工质量,现正不断努力开发新的钻孔加工方法。

2.2工程陶瓷的车削加工

工程陶瓷的车削加工主要采用金刚石刀具(或涂层刀具)进行。

多晶金刚石刀具难以产生光滑锋利的切削刃,一般只用于粗加工。

而工程陶瓷的精密车削须使用天然单晶金刚石刀具,采用微切削方式。

但由于工程陶瓷材料硬度和脆性非常大,车削加工仍难以保证加工精度和加工质量的要求,当前主要集中于工程陶瓷车削机理及车削方法实用化的研究上。

尽管对工程陶瓷的车削机理还未形成统一认识,但较10年前已获得很大发展。

2.3工程陶瓷的磨削加工

陶瓷磨削中磨屑的处理一般采用冷却液冲洗,不仅可以冲走磨屑,还可以降低磨削温度,提高加工质量,降低砂轮耗损。

一般选用清洗性能好、粘度低的磨削液。

另外,砂轮的选择对陶瓷加工影响极大。

铸铁结合剂是国外80年代末开发的高强度砂轮结合剂,具有强度高、不易堵塞、磨刃锋利和加工效率高等特点。

目前铸铁结合剂砂轮已被国内用来磨削陶瓷。

金刚石磨粒的大小也是影响陶瓷加工表面质量的重要因素。

通常磨粒越小,加工表面粗糙度越低,但砂轮的磨削比降低。

为了能获得较好的综合指标,国外正研究对陶瓷的缓进给磨削。

2.4工程陶瓷的研磨和抛光加工

研磨和抛光是工程陶瓷零件的重要加工方法,早已用于球面、圆柱面等简单成型表面的加工。

研磨通常采用铸铁等较硬的研具有数微米以上的磨粒。

抛光采用软质抛光器和细粉磨粒在较低的压力下加工。

近年来研磨抛光技术取得了许多新进展,如超声抛光、电加工复合抛光等。

三、工程陶瓷材料的电加工

3.1导电工程陶瓷材料的电加工

电火花加工通过电极间放电产生高温熔化和汽化蚀除材料,材料的可加工性主要取决于材料的热学性质,而材料的力学性能影响较小。

电火花加工适合于超硬导电材料的加工。

由于大多数陶瓷材料是电的绝缘体,以往很少用电火花加工法加工。

但近年来许多高性能工程陶瓷中都含有TiC等导电材料,使得电火花加工成为可能。

研究结果表明,当工程陶瓷材料包括单相均质的工程陶瓷和陶瓷/陶瓷,金属/陶瓷复合材料的电阻率低于 •m时,可以有效地利用电火花技术对陶瓷材料进行加工。

3.2非导电工程陶瓷材料的电加工

有一种高压电火花加工方法可以加工非导电陶瓷材料。

其加工原理是:在尖电极与平电极间放入绝缘的陶瓷材料工件,两电极间加以直流或交流高电压,使尖电极附近的介质被击穿,发生辉光放电蚀除。

但辉光电流小,加工效果差。

由于两电极间存在寄生电容,把电源变为高频或脉冲性电源,可以使极间流过相当多的辉光电流,通常使用高压高频电源。

这种方法加工表面较粗糙,需用机械加工修研。

日本提出了另一种新的非导电陶瓷材料电火花加工方法,其原理是:在薄片工件上压放一块薄金属网作为辅助电极,辅助电极和工具电极分别与脉冲电源的正、负极相连,并放在油类工作液中,当脉冲电压施加到两极间,便在工具与辅助电极间产生火花放电;当电火花穿过工件上的辅助电极时,由于金属材料的气化、喷射或溅射等作用使陶瓷零件表面导电,加工得以持续。

但该方法加工深度较浅。

四、大规格板瓷砖的加工技术点

为符合大规格瓷砖对加工设备制造商所提出的新要求,意大利陶瓷原料精加工设备制造商安可拉集团设计生产了新型水刀切割系统、校准与抛光一体化系统,及新型磨边系统用于相关产品的后期加工。

安可拉的新型水刀切割系统能在规格为3.6 m×1.6 m的瓷砖上连续完成7次纵向与7次横向切割。

厚度为 6 mm的瓷砖,切割速度大约是3 m/min,生产率可达到4.5m2 /min。

而厚度为3mm的瓷砖,切割速度会更快。

当工作压力超过400 MPa 时,掺有研磨料的水流从喷嘴高速喷射而出,形成“水箭”。

随着瓷砖的运动方向,水流在横向切割时达到高度精准一致,将瓷砖切割成多种规格的条形状。

除非特殊需要,切割后的瓷砖无需作进一步加工。

含有研磨料用于切割的水流存放于喷嘴下方特制的不锈钢箱里,并通过溢流管使不锈钢箱中的水量保持在恒定水平。

通过一个不断旋转的螺杆收集、提取位于箱底的研磨料沉淀物,使其与水分开。

在使用7个喷嘴完成首次切割后,移动的条形砖被旋转90°,再使用另外7个喷嘴进行横向切割。

其中,由数控机床控制的滑动托架与推动瓷砖后边缘的操纵杆形成上推杆的作用,保证成品尺寸精准的垂直角度。

工作人员只需在触摸屏控制器上设定成品的规格,系统便能根据设定值生产出薄板、条形瓷砖或最小规格为 50cm×20 cm 的瓷砖。

切割参数的快速设置与稳定性确保选择规格的高度自由,即使是小批量多规格的产品也能生产。

针对某些特殊种类的瓷砖,该设备另设磨边系统,通过磨轮抛光产品侧面。

结束语:陶瓷材料具有良好的耐高温耐腐蚀性能、强度高、硬度高,是优良的高性能材料。

随着陶瓷材料学的发展,其制备技术也越来越多,陶瓷材料的性能也逐步得到提高,工程陶瓷的应用将不断扩大。

参考文献:

[1]刘永红.非导电超硬材料电加工新技术及其机理探讨研究(博士学位论文).哈尔滨:哈尔滨工业大学,2010.

[2]雷卡林等.材料的激光加工.北京:科学出版社,2011。