什么是原型样件、ots样件、生产样件

大众常用英文缩写词和概念 (2)

OTS-PVS-OS-2TP-PPAP-SOP1.OTS—Off Tooling Sample工程样件。

即全工装状态下非节拍生产条件下制造出来的样件.用于验证产品的设计能力.工程样件得到认可后形成的报告叫OTS认可报告,也叫工程认可报告。

主要包括设计资料(图纸等设计资料),PSW(产品保证书)、实验合格报告(尺寸、性能、外观合格报告)、控制计划(CP)、设计失效模式分析DFMEA、实验室认可证书、BOM表(分供方物料清单)和测量系统分析(MSA)等。

以上均为供方提供,受到需方审核。

需方反馈供方时,输出为OTS(工程样件)认可报告。

2.PVS---Produktions-Versuchs-Serie批量试生产。

小批量试生产(生产试制批量,大众术语)主要是对生产节拍及产品批量稳定性的评价。

3.OS-零批量(在批量生产条件下的总演习),产品形成和批量成熟之间。

一个过度阶段。

应该是工装样件生产阶段,但要保证与正式批量生产相同的生产条件。

是批量生产前的总演习,批产的全面验证;接下来就是SOP(标准作业程序),即批量生产。

4.2TP-正式批量供货前的2日试生产,用来验证批量能力。

代表QPN(新零件质量提高计划)的结束。

目标是获得批产认可;生产过程准备就绪;结束项目规划;在批产能力状态下,对整个过程的可靠性和适宜性做最后的审核。

(两日试生产,大众术语),主要是验证供应商的批量供货能力。

5.PPAP-Production part approval process 生产件批准程序。

规定了包括生产件和散装材料在内的生产件批准的一般要求。

PPAP的目的是用来确定供应商是否已经正确理解了顾客工程设计记录和规范的所有要求,以及其生产过程是否具有潜在能力,在实际生产过程中按规定的生产节拍满足顾客要求的产品。

6.SOP-Standard Operating Procedure标准作业程序。

就是将某一事件的标准操作步骤和要求以统一的格式描述出来,用来指导和规范日常的工作。

OTS样件认可流程梳理

一. 目的/范围

1. 目的:为确认供应商是否理解并满足我司的设计、工程、质量要求;使供 应商提供的OTS样件符合设计、工程、质量要求,使其质量验证过程处于受 控状态。 2. 范围:适用于新产品开发OTS样件认可,及工程更改、供应商变更时OTS 样件的认可。

二二、术语

1. OTS; 工装样件

五、OTS样件认可要求

5.1. 送样

5.1.1. 所送交样件必须符合本流程的规定;

5.1.2. 检测报告与样件必须一一 一一 对应;

5.1.3. 所有OTS文文件必须与OTS样件一一起同时交付;

5.1.4. 在OTS样件送达公司后,开发工工程师通知SQE、检验 员,并提交单件,有检验员进行行行复检,并在全尺寸寸报告上 进行行行签字确认。

PPAP是证明供应商能够一直稳定的按照节拍的生产符合设计、工程、 质量要求的能力,这是有区别的。

注意事项

• 6.设计变更件的OTS认可;

6.1原则上,所有的产品变更,都需要进行OTS认可; 6.2原则上,认可范围是变更影响的因素,都要进行再次确认;

备注:我们设计变更的OTS认可基本上没有进行控制,以后的设计变更希望各个负责人注意。

4.4.3. OTS样件测量量及试验完成后进行行行评审封样,签字认可 (如适用用)。

四、OTS样件认可流程

4.5. OTS样件提交

4.5.1. 填写报告;供应商在对OTS样件的性能试验、尺寸寸检测完毕后进行行行, 全尺寸寸检测报告,试验报告,的填写及所有OTS的表单进行行行填写完善。

4.5.2. OTS交样;经供应商自自检合格后的OTS样件、自自审批准后的OTS文文 件资料料(含按计划提交的产品图纸)。

4.3.2. 样件制造;供应商按核准的计划,按计划要求安排OTS样件制 造。

工装样件认可程序-OTS

启动会议

OTS交样

OTS认可

制造样件

路试、系统试验

供应商计划 台架、性能试验及测量

四、OTS简要流程

由SGMW采购及供应链管理部采购员(BUYER)负责OTS启动会议。(或通过预约和非预约的电话、访问等形式启动OTS工作)

在启动会议后,SGMW技术中心产品工程师(PE)负责提出交样要求与技术要求资料给供应商并根据开发工作需要来决定是否召集供应商OTS联系会议。

工装样件认可程序-OTS

供应商培训资料 SGMW技术中心编制

使SGMW供应商提供的工装样件符合设计的工程规范要求,使其质量验证过程处于受控状态。

01

本文规定了工装样件工程认可(OTS)的术语、职责、工作流程、工作要求、相关表式等内容。

02

本文件适用于新产品开发OTS工装样件认可及工程更改时工装样件的认可。

台架试验与性能试验

供应商组织自检(产品图纸、工装样件),按产品图纸对OTS工装样件进行严格检测;

测量

OTS样件试验与测量完成后进行封样。 OTS流程4:台架、性能试验与测量

封样

四、OTS简要流程

OTS流程5: OTS交样

四、OTS简要流程

填写报告 供应商在对OTS样件的台架、性能试验与尺寸检测完毕后,进行三大报告的填写及所有的OTS表式的填写、完善。 OTS交样 ①经自检合格的OTS 样件; ②OTS所有文件资料(含按计划要求提交的产品设计图样(如果有) ③供应商提交OTS所有按技术要求填写的文件及OTS样件给SGMW技术中心PE,并通知SGMW采购及供应链管理部SQE。

《分供方清单》

《材料代用申请单》

《产品认证试验大纲》

《产品设计与开发控制计划》

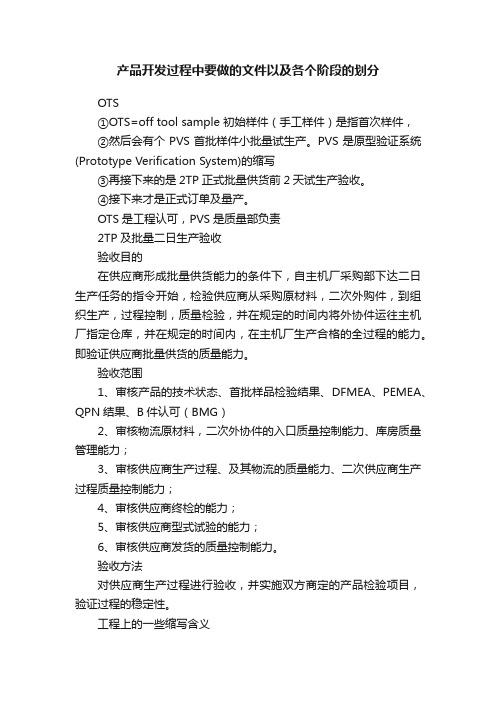

产品开发过程中要做的文件以及各个阶段的划分

产品开发过程中要做的文件以及各个阶段的划分OTS①OTS=off tool sample 初始样件(手工样件)是指首次样件,②然后会有个PVS首批样件小批量试生产。

PVS是原型验证系统(Prototype Verification System)的缩写③再接下来的是2TP正式批量供货前2天试生产验收。

④接下来才是正式订单及量产。

OTS是工程认可,PVS是质量部负责2TP及批量二日生产验收验收目的在供应商形成批量供货能力的条件下,自主机厂采购部下达二日生产任务的指令开始,检验供应商从采购原材料,二次外购件,到组织生产,过程控制,质量检验,并在规定的时间内将外协件运往主机厂指定仓库,并在规定的时间内,在主机厂生产合格的全过程的能力。

即验证供应商批量供货的质量能力。

验收范围1、审核产品的技术状态、首批样品检验结果、DFMEA、PEMEA、QPN结果、B件认可(BMG)2、审核物流原材料,二次外协件的入口质量控制能力、库房质量管理能力;3、审核供应商生产过程、及其物流的质量能力、二次供应商生产过程质量控制能力;4、审核供应商终检的能力;5、审核供应商型式试验的能力;6、审核供应商发货的质量控制能力。

验收方法对供应商生产过程进行验收,并实施双方商定的产品检验项目,验证过程的稳定性。

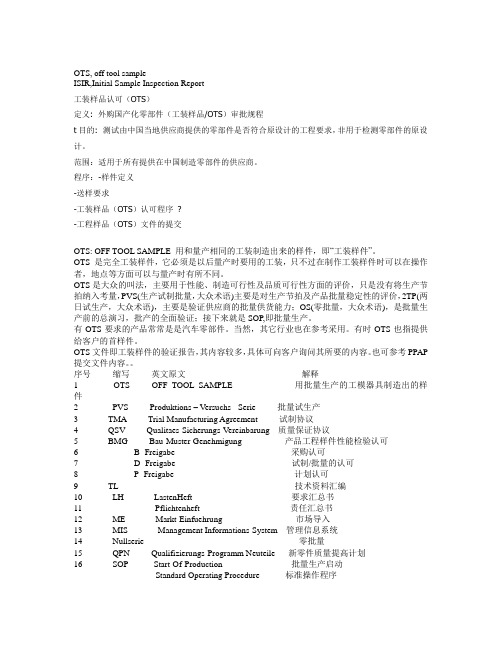

工程上的一些缩写含义2009年05月28日星期四 19:06序号缩写英文原文解释1 OTS OFF TOOL SAMPLE 用批量生产的工模器具制造出的样件2 PVS Produktions – Versuchs - Serie 批量试生产3 TMA Trial Manufacturing Agreement 试制协议4 QSV Qualitaes-Sicherungs-Vereinbarung 质量保证协议5 BMG Bau-Muster-Genehmigung 产品工程样件性能检验认可6 B- Freigabe 采购认可7 D- Freigabe 试制/0批量的认可8 P- Freigabe 计划认可9 TL 技术资料汇编10 LH LastenHeft 要求汇总书11 Pflichtenheft 责任汇总书12 ME Markt-Einfuehrung 市场导入13 MIS Management Informations-System 管理信息系统14 Nullserie 零批量15 QPN Qualifizierungs-Programm Neuteile 新零件质量提高计划16 SOP Start-Of-Production 批量生产启动Standard Operating Procedure 标准操作程序17 QSR 质量体系要求18 APQP Adavanced part quality plan 高级产品质量计划19 PPAP product part approval procedure 生产件批准程序20 QSA 质量体系评审21 MSA measurement system analysis 测量系统分析22 FMEA 失效模式及结果分析23 SPC 统计过程控制。

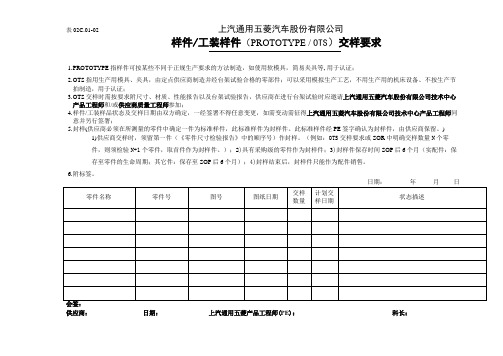

工装样品(OTS)交样要求、

表02C.01-02 上汽通用五菱汽车股份有限公司

样件/工装样件(PROTOTYPE / OTS)交样要求

1.P ROTOTYPE指样件可按某些不同于正规生产要求的方法制造,如使用软模具,简易夹具等, 用于认证;

2.O TS指用生产用模具、夹具,由定点供应商制造并经台架试验合格的零部件;可以采用模拟生产工艺,不用生产用的机床设备、不按生产节

拍制造,用于认证;

3.O TS交样时需按要求附尺寸、材质、性能报告以及台架试验报告,供应商在进行台架试验时应邀请上汽通用五菱汽车股份有限公司技术中心

产品工程师和/或供应商质量工程师参加;

4.样件/工装样品状态及交样日期由双方确定,一经签署不得任意变更,如需变动需征得上汽通用五菱汽车股份有限公司技术中心产品工程师同

意并另行签署;

5.封样(供应商必须在所测量的零件中确定一件为标准样件,此标准样件为封样件。

此标准样件经PE签字确认为封样件,由供应商保留。

)

1)供应商交样时,须留第一件(《零件尺寸检验报告》中的顺序号)作封样。

(例如:OTS交样要求或SOR中明确交样数量N个零

件,则须检验N+1个零件,取首件作为封样件。

);2)具有采购级的零件作为封样件;3)封样件保存时间SOP后6个月(实配件:保存至零件的生命周期;其它件:保存至SOP后6个月);4)封样结束后,封样件只能作为配件销售。

6.附标签。

供应商:日期:上汽通用五菱产品工程师(PE):科长:。

新产品OTS认可流程规范及文件模板汇总

负责零部件的OTS认可;

负责判断设计变更是否做OTS;

负责油漆、化学品的认可。

4.3

技术部

负责DVP的编制及实施;

负责试验的问题管理和试验报告的编制;

负责法规件(强检件、3C件和环保件)外观标识的确认;

4.4

项目管理部

负责OTS认可资料的编号;

负责OTS认可资料的存档、下发。

5.4 工装样件认可条件

5.4.1供应商应在规定的开发节点提供用于认可的工装样件,提供规定的样条、样块、检查辅具、文件规范、试验和检验记录、材料自检报告等,样件应确保按规定进行标识,否则接收部门应予拒收。

5.4.2认可时,产品图纸必须为“TG2”阶段,相关标准或规范必须制订完毕,DVP必须得到确认,相关产品检具、夹具必须已经验收合格,其组成系统满足整车目标设计要求(如果适合)。其样件状态确定为全工装、全序的样件,才能作为性能台架试验、搭载路试和尺寸认可的样件。

职 责

4.1

供应商

负责提供材料样块和材料试验报告。

负责提供OTS样件、尺寸检验报告、性能试验报告等。

4.2

专业部门

负责材料DVP编制及实施;

负责零部件的材料认可;

负责OTS件外观检验和尺寸检验,并出具认可报告;

负责零部件DVP的编制、性能试验地点的确认;

负责性能试验跟踪、试验报告并编制相关系统性能认可报告;

3.3材料封样——特殊情况为可能出现的试验仲裁而留存的材料样条或材料粒料等,塑料粒料一般封样5kg,有效期6 个月;金属样条样块为6块,有效期6个月;油品为4L,有效期两年,其它材料或其他要求另行协商。必须对材料封样进行必要的防护、明确标识,标明材料名称、材料牌号、送样供应商,封样时间,失效时间等。

OTS意义

什么是ots样件?手工样是指不通过工装模具加工出来的如:线割、用简易工装折弯,工装样件是通过完整的工装制造出来的如:模具,一般工厂在产品初期开发时先进行手工样品试组装可以了在开模具,手工样件是可以不采用模具生产出来的样件,主要是主机厂检测设计的合理性的。

而工装样件是用正式生产的模具和夹具制造出来的,但设备可以不是正式生产的设备。

它的材料,尺寸,性能必须都满足要求才能送样做工程样件认可。

一边是用来验证主机厂的工装,夹具和整车的装配性,主机厂用此车来做路试和系统实验。

OTS=off tooling samples译为“工程样件”。

即全工装状态下非节拍生产条件下制造出来的样件.用于验证产品的设计能力.工程样件得到认可后形成的报告OTS样件主要是验证公司工装生产的产品是否满足产品的使用要求。

PPAP样件往往要按照顾客的数量进行生产,生产的过程要与后续的批量生产过程一致。

它目的是验证公司生产过程是否能够稳定提供满足顾客使用要求的产品。

它可以用来分析试生产过程能否满足要求手工样件是手工制作或通过部分工装制作的样件OTS应该是CP中的样件制作方式区别手工样件:可以是任何方式加工形成的,相对成本是投资最小的方法OTS样件:要以固定的形式进行的加工,这个固定的形式是可以SOP的形式,节拍不需要考虑。

就是要以最终SOP时的工装进行制作。

手工样件:在开发产品初期,因为产品没有定型或其它经济上或被要求的原因,利用手工、快速成型、简易模制造出来的样件。

OTS样件:off tool sample,在产品结构尺寸定型以后,利用SOP采用的正式工装模具生产出来的样件,只是不一定需要按照正常生产节拍生产.如果要完整地说一遍,是不是:手工样品/件OTS样品/件小批量生产/件量产/件在设计开发活动中手工样件和工装样件是有区别的,根本不是一回事.我个人的理解如下:工装样件是使用工装制作出来,比如注塑件或冲压件,是使用模具制作出来的.而手工样件则不使用工装,比如可以使用线切割或者手工打磨等.手工样件一般用于对图纸的确认或顾客要求意图的确认.如果不合适还应进行修改.在没有开模之前,修改的成本低,如果模具都开好了,再修改那成本和时间都很麻烦。

在汽车行业混,这些缩写不知道说不过去吧!

在汽车⾏业混,这些缩写不知道说不过去吧!中午和⾦融业的朋友吃饭,听她接了个电话,是这么交流的:“Sofia,你听我港,这个project的schedule有些问题,尤其是buffer不多。

另外,cost也偏⾼。

⽬前我们没法confirm⼿上的 resource能完全take得了。

anyway我们还是先pilot⼀下,再followup最终的output,看能不能run的⽐较smoothly,更重要的是evaluate所有的cost能不能完全被cover掉。

”电话还没说完,我就觉得不对劲,咱制造业民⼯虽然形象差点,可语⾔⽅⾯也不能输她⾦融⼩⽩领呀,于是就假装拨通电话:喂,⼩丽呀!“⼩丽总呀,我和你说了多少遍了,这个项⽬的SOP时间太紧了,本来kick-off时间就晚,还是紧急替代CKD件,OEM的领导亲⾃到Tier 1公司来催OTS样件,你说你到现在FMEA没做,CP没有,再这样下去必须要发PR&R了,说不要还要升级CS1!说完这些,看着⼩⽩领略有些惊愕的表情,顿时觉得有点找回场⼦了,毕竟,咱这⼏个术语/缩写⼀出⼝,不是汽车⾏业的“⽼司机”还真回不过味来,更何况你这样的⾦融⼩⽩领。

那么问题来了,汽车⾏业到底有哪些搞晕⼈的缩写呢?我们⼀起来理⼀理。

让⼈累觉不爱的缩写01GP系列GP的全称是General Procedure,通⽤程序的意思,是通⽤汽车公司内部⾮常知名的流程编号,如GP12,早期⽣产遏制。

GP12⽰意GP12其实就是要发运前再⼀次的检验确认,不过因为GP12太有名了,很多朋友就想当然认为GP12前⾯的GP11,10,9……就是⽣产环节的各道检验/报交,类似于德系的ZP的意思。

其实不然,GP只是个流程的编号,是对内部及供应商培训的⼀些质量管理流程的缩写,⽐如:GP4:⽣产件批准状况通知(GM1407)GP5:供应商质量监控流程(GM1746)GP6:供应商对匹配检查材料的呈报(GM1689)GP7: 可追溯性(GM1730)GP8:持续改进程序(GM1747)GP9:按节拍⽣产品(GM1960)GP10:供应商检测设备的评价和鉴定(GM1796)GP11:关于前期样件及样件材料供应商程序 (GM1820)GP12:早期⽣产遏制(GM1920)怎么从4开始编的号?GP1-3有吗?找了好些地⽅都没有找到,欢迎补充。

名称术语解释 Microsoft Word 文档

1.SQE--供货商管理工程师2.OTS--是指首次样件,然后会有个PVS首批样件。

再接下来的是2TP/2天试生产验收。

接下来才是正式订单及量产。

OTS是工程认可,PVS是质量部负责。

3.PPAP--生产件批准程序(Production Part Approval Process)4.DVP---在工程上,尤其是汽车行业,DVP指的是Design Verification Plan,即设计验证计划。

指的是新设计零件的验证计划书,通俗的说,就是试验计划书。

其中包括台架试验、整车试验。

目的是保证设计零件符合功能需求,在将来的使用过程中满足设计要求。

5.APQP--全称是Advanced Product Quality PlanningAPQP 中文意思是:产品质量先期策划(或者产品质量先期策划和控制计划)6.KPC---特性就是那些即使在公差内部,随着靠近目标值,顾客的满意度也会急剧增加的那种,也就是说,顾客满意度对特性变化非常敏感,越靠近目标值越好。

在讲明白一点,假如某特性的两个测量值A和B都在规格范围以内,A接近目标值,B接近USL,这个时候客户对于A这个结果的满意度要远远高于B的。

7.PQC---是指那些对于在公差内部的结果,无论在什么位置,靠近目标值与否,顾客满意度无明显变化,但是一旦该测量结果超出规格,那么顾客满意度会像抛物线一样急剧下滑。

8.ECN---工厂中的任何受控资料需要变更时,以ECN形式提出.经相关单位会签批准后方可生效.即入文控中心存档。

9.名称解释;IQC:进料品质管理;IPQC:制程品质管理;FQC:最终品质管理;QA;品质稽核:OQC;出货品质管理:QST;品质体系小组。

小企业质量结构;品管部---IQC---QC---QA;备注:上述的QC包含了IPQC、FQC的职能,QA包含了OQC、QST、实验室的职能,一些特殊的实验项目发注于外部机构执行。

品管部工作流程;。

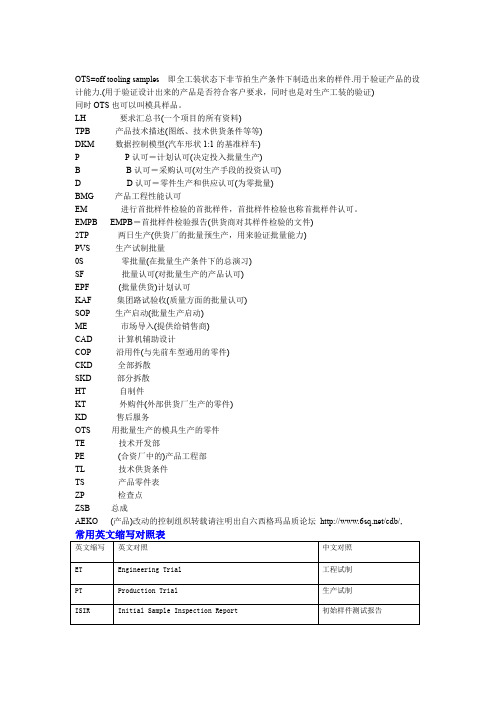

OTS术语

OTS, off tool sampleISIR,Initial Sample Inspection Report工装样品认可(OTS)定义: 外购国产化零部件(工装样品/OTS)审批规程t目的: 测试由中国当地供应商提供的零部件是否符合原设计的工程要求,非用于检测零部件的原设计。

范围:适用于所有提供在中国制造零部件的供应商。

程序:-样件定义-送样要求-工装样品(OTS)认可程序?-工程样品(OTS)文件的提交OTS: OFF TOOL SAMPLE 用和量产相同的工装制造出来的样件,即“工装样件”。

OTS 是完全工装样件,它必须是以后量产时要用的工装,只不过在制作工装样件时可以在操作者,地点等方面可以与量产时有所不同。

OTS是大众的叫法,主要用于性能、制造可行性及品质可行性方面的评价,只是没有将生产节拍纳入考量,PVS(生产试制批量,大众术语)主要是对生产节拍及产品批量稳定性的评价,2TP(两日试生产,大众术语),主要是验证供应商的批量供货能力;OS(零批量,大众术语),是批量生产前的总演习,批产的全面验证;接下来就是SOP,即批量生产。

有OTS要求的产品常常是是汽车零部件。

当然,其它行业也在参考采用。

有时OTS也指提供给客户的首样件。

OTS文件即工装样件的验证报告,其内容较多,具体可向客户询问其所要的内容。

也可参考PPAP 提交文件内容。

序号缩写英文原文解释1 OTS OFF TOOL SAMPLE 用批量生产的工模器具制造出的样件2 PVS Produktions – Versuchs - Serie 批量试生产3 TMA Trial Manufacturing Agreement 试制协议4 QSV Qualitaes-Sicherungs-Vereinbarung 质量保证协议5 BMG Bau-Muster-Genehmigung 产品工程样件性能检验认可6 B- Freigabe 采购认可7 D- Freigabe 试制/批量的认可8 P- Freigabe 计划认可9 TL 技术资料汇编10 LH LastenHeft 要求汇总书11 Pflichtenheft 责任汇总书12 ME Markt-Einfuehrung 市场导入13 MIS Management Informations-System 管理信息系统14 Nullserie 零批量15 QPN Qualifizierungs-Programm Neuteile 新零件质量提高计划16 SOP Start-Of-Production 批量生产启动Standard Operating Procedure 标准操作程序17 QSR Quality System Requirements 质量体系要求18 APQP Advanced Product Quality Planning and Control Plan 产品质量先期策划和控制计划19 PPAP Production Part Approved Process 生产件批准程序20 QSA Quality System Assessment 质量体系评审21 MSA measurement system analysis 测量系统分析22 FMEA Potential Failure Mode and Effects Analysis 潜在的失效模式后果分析23 SPC Statistical process control 统计过程控制。

OTS样件认可零件重量报告

OTS样件认可零件重量报告2019-06-23OTS样件认可零件重量报告篇一:OTS样件认可零件重量报告协众汽车空调集团有限公司表单/记录零件重量报告编号:XZCX7.3.6.3(1)-JL05 版本:D/01 页次:1/1生效日期:2017.01Note Circle All Inspection Values Which Do Not Conform To Spec. 注:不符合图纸的值请用红色线条圈出Inspected byVerificationDate Insp.①检验: ②审核: 检验日期:249篇二:OTS文件目录参考OTS目录(参考)注:1、SP:供应商PE:产品工程师S QE:供应商质量工程师QE:质量工程师BUYER:采购员 N/A:表式自定2、空白记录表式由技术中心设计,由PE提供给供应商(一般在项目启动会上提交)3、红色字体可根据开发过程情况需要进行删减;其它表式必须要。

4、本OTS目录(参考)可供供应商交付OTS文件时作为目录参考。

篇三:OTS样件OTS -off tooling samples 即全工装状态下非节拍生产条件下制造出来的样件.简称工装样件,用于验证产品的设计能力。

OTS是指首次样件,然后会有个PVS首批样件。

再接下来的是2TP/2天试生产验收。

接下来才是正式订单及量产。

OTS是工程认可,PVS是质量部负责。

提交的文件包括:1、全尺寸报告2、材料报告3、功能报告OTS状态的可能不好,但在客户试用后没问题的话可以申请客户做工程变更,这个是我了解的最合适的供应商申请变更的时期。

如果拖到PPAP的话,时间方面对你们会相当不利。

如果想做的好的话,附OTS报告可以提交的有:1、LOP(List of Points) 里面包括不良项目清单,改进措施及计划等等 2、供应商变更申请(对于不关键不良项目)什么是原型样件、ots样件、生产样件OTS=off tooling samples 译为“工程样件”。

OTS工装样件

什么是ots样件?手工样是指不通过工装模具加工出来的如:线割、用简易工装折弯,工装样件是通过完整的工装制造出来的如:模具,一般工厂在产品初期开发时先进行手工样品试组装可以了在开模具,手工样件是可以不采用模具生产出来的样件,主要是主机厂检测设计的合理性的。

而工装样件是用正式生产的模具和夹具制造出来的,但设备可以不是正式生产的设备。

它的材料,尺寸,性能必须都满足要求才能送样做工程样件认可。

一边是用来验证主机厂的工装,夹具和整车的装配性,主机厂用此车来做路试和系统实验。

OTS=off tooling samples 译为“工程样件”。

即全工装状态下非节拍生产条件下制造出来的样件.用于验证产品的设计能力. 工程样件得到认可后形成的报告OTS样件主要是验证公司工装生产的产品是否满足产品的使用要求。

PPAP样件往往要按照顾客的数量进行生产,生产的过程要与后续的批量生产过程一致。

它目的是验证公司生产过程是否能够稳定提供满足顾客使用要求的产品。

它可以用来分析试生产过程能否满足要求手工样件是手工制作或通过部分工装制作的样件OTS应该是CP中的样件制作方式区别手工样件:可以是任何方式加工形成的,相对成本是投资最小的方法OTS样件:要以固定的形式进行的加工,这个固定的形式是可以SOP的形式,节拍不需要考虑。

就是要以最终SOP时的工装进行制作。

手工样件:在开发产品初期,因为产品没有定型或其它经济上或被要求的原因,利用手工、快速成型、简易模制造出来的样件。

OTS样件:off tool sample,在产品结构尺寸定型以后,利用SOP采用的正式工装模具生产出来的样件,只是不一定需要按照正常生产节拍生产.如果要完整地说一遍,是不是:手工样品/件OTS样品/件小批量生产/件量产/件在设计开发活动中手工样件和工装样件是有区别的,根本不是一回事.我个人的理解如下:工装样件是使用工装制作出来,比如注塑件或冲压件,是使用模具制作出来的.而手工样件则不使用工装,比如可以使用线切割或者手工打磨等.手工样件一般用于对图纸的确认或顾客要求意图的确认.如果不合适还应进行修改.在没有开模之前,修改的成本低,如果模具都开好了,再修改那成本和时间都很麻烦.。

汽车行业英文缩写2讲解

OTS=off tooling samples 即全工装状态下非节拍生产条件下制造出来的样件.用于验证产品的设计能力.(用于验证设计出来的产品是否符合客户要求,同时也是对生产工装的验证)同时OTS也可以叫模具样品。

LH 要求汇总书(一个项目的所有资料)TPB 产品技术描述(图纸、技术供货条件等等)DKM 数据控制模型(汽车形状1:1的基准样车)P P认可=计划认可(决定投入批量生产)B B认可=采购认可(对生产手段的投资认可)D D认可=零件生产和供应认可(为零批量)BMG 产品工程性能认可EM 进行首批样件检验的首批样件,首批样件检验也称首批样件认可。

EMPB EMPB=首批样件检验报告(供货商对其样件检验的文件)2TP 两日生产(供货厂的批量预生产,用来验证批量能力)PVS 生产试制批量0S 零批量(在批量生产条件下的总演习)SF 批量认可(对批量生产的产品认可)EPF (批量供货)计划认可KAF 集团路试验收(质量方面的批量认可)SOP 生产启动(批量生产启动)ME 市场导入(提供给销售商)CAD 计算机辅助设计COP 沿用件(与先前车型通用的零件)CKD 全部拆散SKD 部分拆散HT 自制件KT 外购件(外部供货厂生产的零件)KD 售后服务OTS 用批量生产的模具生产的零件TE 技术开发部PE (合资厂中的)产品工程部TL 技术供货条件TS 产品零件表ZP 检查点ZSB 总成AEKO (产品)改动的控制组织转载请注明出自六西格玛品质论坛/cdb/,OSM- Outside of MaterialOTC Over The Counter 非处方药,可在柜台上卖的药PA Program Approvalpallet n. 托盘Passenger Vehicle 乘用车PAT- Program Attributes Team 产品属性小组PDL Product Design LetterPH Proportions&HardpointsPIPC- Percentage of Indexes with Process Capability 能力指数百分比PIST- Percentage of Inspection points Satisfying Tolerance 检测点满意工差百分比PMT- Program Moudle Team 产品模块小组PO Purchase OrderPPAP- Production Part Approval Process 生产件批准程序PPSR Production Preparation Status ReportPQA Process Quality AssurancePR Program ReadinessPre-Launch 试生产price-driven costing 价格引导成本Production Preparation-Final Nissan - PT2/Renault - PPProduction Preparation-Initial Nissan - PT1/Renault - PPP3Production Trial Run 试生产Prototype 样件QFD Quality Funtion Deploy质量功能展开QFTT Quality Functional Task TeamQR- Quality Reject 质量拒收QS Quality StandardRAN Release Authorisation Numberreverse 倒车档RFQ Request For Quotation询价RKD Reverse Knock DownRLQ Receiving Lot QuantityROC Rate of ClimbROI return on investment 报酬率ROP Re-Order PointRTO Required To OperateSAIS Supplier Assessment & Improvement SystemSC Strategic Confirmation/significant Charac'teristicsSDS- System/ Design Specifications 系统/设计说明second gear 二档SFMEA System FMEAShipping Date 出货日、Invoice Date 发票日或On Board Date 装船日Side Windshield 侧窗玻璃SJ Strategic IntentSNP Standard Number of Parts1PP- First Phase of Production Prove-Out 第一次试生产3C Customer(顾客导向)、Competition(竞争导向)、Competence(专长导向)4S Sale, Spare part备件, Service, Survey信息反馈5S 整理,整顿,清理,清洁,素养8D- 8 DisciplineABS Anti-lock Braking SystemAIAG 美国汽车联合会ANPQP Alliance New Product Quality ProcedureApportionment 分配APQP Advanced Product Quality PlanBacklite Windshield 后窗玻璃样件资料Benchmark Databloodshot adj.充血的, 有血丝的BMW Bavarian Motor WorksSOW- state of work 工作申明SPC Statistical Process ControlSQA Supplier Quality AssuranceSREA- Supplier Request for Engineering Approval 供应商工程设计更改申请ST Surface TranferSTRS Supplier Test Report SystemSubcontractor 分承包商Sunroof Windshield 天窗玻璃SUV Sports Utility VehicleTAG Test Aptitude GraphiqueTCO Total Cost of Ownership 总持有成本TCRA Total Cost Reduction ActivityTGR Things Gone RightTGW Things Gone WorstTM Techinical ManualTPM Total Preventive MaintenanceTTO-Tool Try Out 工装验证UOM Unit Of MeasureVES Vehicle uation SystemVO- Vehicle Operation 主机厂VPP- Vehicle Program Plan 整车项目计划VQA Vehicle Quality AssuranceVTTO- Vendor Tool Try-Out 供应商工装验证WERS- World Wide Engineering Release SystemWVTA Whole Vehicle Type Approval凹坑concave车床lathe抽查试验spot check test出厂试验delivery test次品defective product调幅amplitude modulation (AM)调频Frequency Modulation断差offset对讲机interphone法平面normal plane翻车rollover返工re-doing防滑地板no-skid floor仿真emulation副作用side effect改装厂refitting factoryheat shield隔热板后围侧板rear wall side cover划痕scratchC.P.M Certified Purchasing manger 认证采购经理人制度CB- Confirmation Build 确认样车制造CC- Change CutOff 设计变更冻结CCSC- critical/significant characteristicCCR Concern & Countermeasure RequestCCT Cross Company TeamCharacteristics Matrix 特性矩阵图COD Cash on Delivery 货到付现预付货款(T/T in advance)CP1- Confirmation Prototype 1st 第一次确认样车CP2- Confirmation Prototype 2nd 第二次确认样车Cpk 过程能力指数Cpk=Zmin/3CPO Complementary Parts OrderCraftsmanship 精致工艺Cross-functional teams跨功能小组CUV Car-Based Ultility VehicleD1:信息收集;8DD2:建立8D小组;D3:制定临时的围堵行动措施,避免不良品流出;D4:定义和证实根本原因,避免再发;D5:根据基本原因制定永久措施;D6:执行和确认永久措施;D7:预防再发,实施永久措施;D8:认可团队和个人的贡献。

OTS认可流程

OTS认可流程1 目的确保整车零部件满足产品设计文件和规范要求。

2 适用范围适用于公司新开发的所有零部件。

3 定义3.1 工装样件工装样件指用批量生产的工装模具制造出来的样件,满足台架试验标准要求,英文为OFF TOOL SAMPLE,英文缩写为OTS。

3.2 标准样件供应商必须至少保存一件标准样件,与生产件批准记录保存的时间相同,或a)直到本公司批准而生产出一个用于相同零件号的新标准样件为止;或b)在设计记录、控制计划或检验准则要求有标准样件的地方,作为一个基准或标准使用。

必须对标准样件进行标识,并在样件上标出本公司批准的日期。

对于多腔冲模、铸模、工具或模型,除非公司另有规定,否则供应商必须各保留一件标准样件。

3.3 材料封样特殊情况为可能出现的试验仲裁而留存的材料样条或材料粒料等,塑料粒料一般封样5kg,有效期6个月;金属样条样块为6块,有效期6个月;油品为4L,有效期两年,其它材料或其他要求另行协商。

必须对材料封样进行必要的防护、明确标识,标明材料名称、材料牌号、送样供应商,封样时间,失效时间等。

3.4 外观封样样件外观达到公司要求后,供应商提供与做认可的样件同一批次的样件三套,供外观封样使用。

封样件经供应商和公司双方签字后成为外观标准样件,其中一套返还供应商,一套由公司保存,另一套给制造公司质量部保存。

保存期限视使用情况而定。

3.5 全尺寸检查对设计记录上显示的所有产品尺寸进行完整的测量。

3.5.1 A类零件:安全/法规/关键功能件。

3.5.2 B类零件:主要外观可视/一般功能件。

4 职责4.1 供应商负责提交材料样快、材料试验报告、OTS样件、尺寸检验报告、性能试验报告等。

4.2 产品技术部负责零部件DVP的编制与重点件性能试验地点的确认;负责OTS件外观检验和尺寸检验,并出具认可报告;负责零部件的 OTS认可;负责性能试验跟踪与试验报告认可;负责设计变更、图纸发放以及是否做 OTS决定;负责编制整车DVP,编制相关系统性能认可报告;负责OTS认可资料的存档、下发。

OTS样件认可流程梳理

四、OTS样件认可流程

4.6. OTS认可

4.6.1. OTS认可;供应商提供完全符合标准要求的OTS样件及 资料料,由产品工工程师组织评审,评审通过后出具认可报告。

4.6.2. 每一一份OTS认可报告只认可一一个或一一类(材料料性能要求 相同)的零件。

• 7.核心件的OTS认可;

7.1核心产品的OTS认可工作,分阶段进行。

8.DV产品的质量认可;

8.1虽然不是OTS认可,但是全尺寸测量和实验项目的确认不能缺少;

七、OTS文文件清 单

⑴. 《OTS认可报告》 ⑵. 《全尺寸检测报告》 ⑶. 《材质实验报告》 ⑷. 《性能试验报告》 ⑸. 《外观批准报告》(如适用)

注意事项

• 1.全尺寸报告

1.1内容必须是图纸上的每一个尺寸 1.2包含每一个构成单元; 1.3全尺寸报告需要检验员复检,结合检验员的时间需要排定具体的计划; 1.4固化尺寸测量方式;

• 2.实验项目

2.1真实性,需要现场确认过程; 2.2材料及性能实验需要抽检、复检,--需要列具体的抽检计划; 2.3供应商不仅仅要填写我们提供的实验结果表单,也要附带原始实验报告结果。 问题:AC平台上海永协没有输出盐雾实验报告;硬度测试的结果我们没有复检计划。

• 3.OTS时机

3.1首件生产完成,需要开始起OTS认可; 3.2对于不合格的尺寸项目,需用《单件尺寸素性检讨表》开展; 3.3工程表更期间,或者是计划变更,OTS认可工作不能停止; 3.4《技术处理更改通知单》下发后,产品已经是新状态的了,OTS就要开始做,必要等正式设计变

三、职责

1. 产品工程师负责提交OTS样件技术资料及交样要求、组织技术服务、评 审和样件认可,产品经理进行批准。

什么是原型样件、ots样件、生产样件

什么是原型样件、ots样件、生产样件什么是原型样件、ots样件、生产样件OTS=off tooling samples 译为“工程样件”。

即全工装状态下非节拍生产条件下制造出来的样件.用于验证产品的设计能力. 工程样件得到认可后形成的报告OTS样件主要是验证公司工装生产的产品是否满足产品的使用要求。

PPAP样件往往要按照顾客的数量进行生产,生产的过程要与后续的批量生产过程一致。

它目的是验证公司生产过程是否能够稳定提供满足顾客使用要求的产品。

它可以用来分析试生产过程能否满足要求手工样件是手工制作或通过部分工装制作的样件OTS样件应为工装样件,是使用正常生产工装设备生产的样件,只是没有按照正常生产节拍生产而已同意楼上的观点。

应该是这样的。

一般都经过手工样件、OTS、PPAPOTS样件是试模后生产的,在控制计划表上有样件、试产和量产三种类型,那OTS就是控制计划中的样件(APQP第二阶段)。

OTS应该是CP中的样件一般的说,汽车厂在选择供应商时,一种件需要选择2家以上供应商,在没有最终确定前,供应商一般采取手工制样或用“土胎具”做样件。

这时的样件称为手工样件。

当路线确定之后,供应商开始加工正式的工装模具,用正式的工装模具制作的样件称为工装样件,也就是OTS样件。

这是有些汽车厂的习惯做法。

制作方式区别手工样件:可以是任何方式加工形成的,相对成本是投资最小的方法OTS样件:要以固定的形式进行的加工,这个固定的形式是可以SOP的形式,节拍不需要考虑。

就是要以最终SOP时的工装进行制作。

手工样件:在开发产品初期,因为产品没有定型或其它经济上或被要求的原因,利用手工、快速成型、简易模制造出来的样件。

OTS样件:off tool sample,在产品结构尺寸定型以后,利用SOP采用的正式工装模具生产出来的样件,只是不一定需要按照正常生产节拍生产.如果要完整地说一遍,是不是:手工样品/件OTS样品/件小批量生产/件量产/件在设计开发活动中手工样件和工装样件是有区别的,根本不是一回事.我个人的理解如下:工装样件是使用工装制作出来,比如注塑件或冲压件,是使用模具制作出来的.而手工样件则不使用工装,比如可以使用线切割或者手工打磨等.手工样件一般用于对图纸的确认或顾客要求意图的确认.如果不合适还应进行修改.在没有开模之前,修改的成本低,如果模具都开好了,再修改那成本和时间都很麻烦.。

样件的概念

样件的概念样件是指用于代表整体的一部分或一小部分物品、物质或产品。

样件可以是一个样板、一个范例或一个示例,用来展示、检查或评估整体的属性、特征或质量。

在生活和工作中,样件起着重要的作用。

它们通常用于以下几个方面:首先,样件用于产品设计和开发。

在产品设计阶段,设计师通常会制作产品的原型样件来展示设计理念、形状和功能。

原型样件可以帮助设计师更好地理解和沟通其设计意图,并为开发团队提供有关产品结构和工艺的重要参考。

其次,样件用于质量控制和检验。

在生产过程中,样件通常被用来代表整体产品或产品批次的质量状况。

制造商可以通过对样件进行检测、测试和评估,来确保产品在整体上符合规定的质量标准。

第三,样件还被用于市场营销和销售活动。

样件可以帮助企业向潜在客户展示产品的外观、功能和性能。

例如,在汽车行业,许多汽车制造商会生产样车,供潜在购买者试坐和试驾。

这样的样件可以让消费者更好地了解产品,并决定是否购买。

此外,样件还被广泛用于科学研究和实验。

在科学领域,样件通常是研究对象的一部分,通过对样件进行观察、测试和实验,科学家可以得出关于整体对象或系统的结论和理论。

样件可以是一小部分化学物质、一块岩石或一个动物的组织样本。

最后,样件还用于艺术创作和展览。

在艺术领域,大量的艺术家使用样件来构思和创作他们的作品。

样件可以是绘画的草图、雕塑的模型或布景的小尺寸模型。

这些样件可以帮助艺术家更好地理解和表现他们的创意,并与观众分享他们的艺术成果。

总之,样件是一个代表整体的一部分或一小部分物品、物质或产品。

它们在设计开发、质量控制、市场营销、科学研究和艺术创作等领域都起着重要的作用。

通过使用样件,人们可以更好地了解、评估和表达有关整体的属性、特征或质量。

OTS是什么阶段

OTS是什么阶段

Prototype->OTS->PPAP->SOP

OTS Off Tooling Sample 是工装样件,是在正常生产的工装设备下生产出来的,只是生产节拍和正常生产不同;在APQP阶段用于验证产品设计和过程设计时运用正式生产的工装夹具、模具采用与正式生产相同或者相似的工艺生产出来经过台架试验合格和材料化验合格的零部件;

OTS是APQP的第二阶段,手工样件后的样件提交。

是使用正常的工装设备生产的样件,目的是验证工装;后续就是PPAP产品批准。

OTS主要用能、制造可行性及品质可行性方面的评价,目的就是验证大规模生产零件供应商的硬工装的能力(主要是模具和夹具方面),只是没有将生产节拍纳入考量。

S1,S2阶段是SOP small-outline package 的分阶段,是PPAP 阶段用于按照正常生产节拍验证产能逐步提高(满足产品质量要求前提下)的前一批或者几批零部件,SOP验证合格后才可以PPAP正式批准。

样品分类

样品分类1, Production Sample 产品样品是指在使用常规生产设施和技术进行生产的在工厂内制造的产品,这是相对于用于工程评估目的的样品原型来说的2,Prototype Sample 原型样品/是指不是用产品加工制作的或者是从一批受控产品或有限生产中挑选出来的产品,这是相对于从正常连续生产中挑选出来的产品来说的1、INITIAL SAMPLE——头办:根据设计图起做的初办,主要是确认款式、看效果。

2、FITTING SAMPLE——批办:做出的办供客人批审,尺寸/设计/辅料……等方面3、SALESMAN SAMPLE——销售办:客人用于展销会的展办,目的为了将之前所做出的新款式,通过展销办获得定单。

一般销售办要求齐色齐码,凡大货做到的东西,几乎都要做到,但销售办还可以在大货中再作修改。

4、PHOTO SAMPLE——照相办,主要是看款式。

5、PP SAMPLE——大货办(Pre-production SPL):就是大货生产前的办,主要是让客人确认大货所要做的产品及辅料等。

此办是做大货的完全参照办。

客人可能要求作一定的修改。

所以可能会多次做。

6、TEST SAMPLE——测试办:有些客要求做测试的,就需要做此办。

主要测试洗水/颜色/环保方面是否符合客人要求。

也可能要做多次。

7、BULK SAMPLE——货前办:只是工厂自己所做的测试办,主要是想看看做大货时能否完全做到客人要求,测试纸样/机嚣/时间等(这个办我也不是很清楚,不好意思:P)8、SHIPPING SAMPLE——船头办:主要是给到客人做参考,确定所要出的货如此。

jandy:BULK SAMPLE我知道啦,工厂里又叫先行办、货前办等,用大货布做,主要是看工艺、尺寸、缩率等在大货生产时有没有问题,车间做出来后就交给QC检查款式、尺寸、做工方面有没有问题,然后把检查报告给纸样、车间、洗水部等相关部门参考,如果洗后/烫后尺寸有问题,就要在纸样上做相应的修改,先行办不是客人要求做的,也不用给客人批,但如果工厂觉得某些地方工艺需要改动的话,就要通知跟单跟客人磋商,客人同意后才能改。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

什么是原型样件、ots样件、生产样件

OTS=off tooling samples 译为“工程样件”。

即全工装状态下非节拍生产条件下制造出来的样件.用于验证产品的设计能力. 工程样件得到认可后形成的报告

OTS样件主要是验证公司工装生产的产品是否满足产品的使用要求。

PPAP样件往往要按照顾客的数量进行生产,生产的过程要与后续的批量生产过程一致。

它目的是验证公司生产过程是否能够稳定提供满足顾客使用要求的产品。

它可以用来分析试生产过程能否满足要求

手工样件是手工制作或通过部分工装制作的样件

OTS样件应为工装样件,是使用正常生产工装设备生产的样件,只是没有按照正常生产节拍生产而已

同意楼上的观点。

应该是这样的。

一般都经过手工样件、OTS、PPAP

OTS样件是试模后生产的,在控制计划表上有样件、试产和量产三种类型,那OTS就是控制计划中的样件(APQP第二阶段)。

OTS应该是CP中的样件

一般的说,汽车厂在选择供应商时,一种件需要选择2家以上供应商,在没有最终确定前,供应商一般采取手工制样或用“土胎具”做样件。

这时的样件称为手工样件。

当路线确定之后,供应商开始加工正式的工装模具,用正式的工装模具制作的样件称为工装样件,也就是OTS样件。

这是有些汽车厂的习惯做法。

制作方式区别

手工样件:可以是任何方式加工形成的,相对成本是投资最小的方法

OTS样件:要以固定的形式进行的加工,这个固定的形式是可以SOP的形式,节拍不需要考虑。

就是要以最终SOP时的工装进行制作。

手工样件:在开发产品初期,因为产品没有定型或其它经济上或被要求的原因,利用手工、快速成型、简易模制造出来的样件。

OTS样件:off tool sample,在产品结构尺寸定型以后,利用SOP采用的正式工装模具生产出来的样件,只是不一定需要按照正常生产节拍生产.

如果要完整地说一遍,是不是:

手工样品/件

OTS样品/件

小批量生产/件

量产/件

在设计开发活动中手工样件和工装样件是有区别的,根本不是一回事.

我个人的理解如下:

工装样件是使用工装制作出来,比如注塑件或冲压件,是使用模具制作出来的.

而手工样件则不使用工装,比如可以使用线切割或者手工打磨等.手工样件一般用于对图纸的确认或顾客要求意图的确认.如果不合适还应进行修改.在没有开模之前,修改的成本低,如果模具都开好了,再修改那成本和时间都很麻烦.。