润滑油领用台账

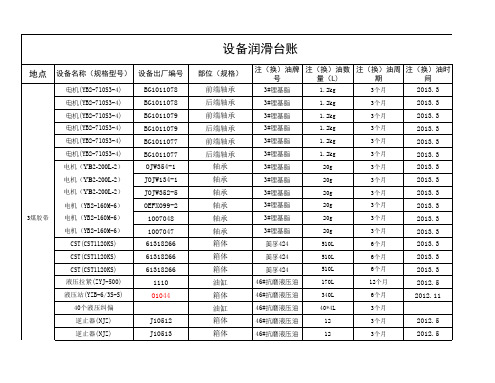

高压电机润滑台帐

高压电气设备润滑台帐乌兰察布中联设备保障部2013年6月20日;1 目标为避免我厂高压电机轴承及轴瓦过早磨损,特编辑润滑台帐以规范员工对高压电机润滑的日常维护工作。

2 适用范围该台帐适用我厂高压电机润滑管理。

3 职责保证高压电机的合理润滑,延长高压电机的使用寿命。

4 注意事项4.1导致轴承及轴瓦早期磨损的原因是多方面的,归纳起来有如下五个方面。

4.1.1结构设计不合理,包括设计计算的误差;结构设计、尺寸、精度不当;轴承合金材料、镀层材料以及轴承衬背材料、润滑油选择不当等。

4.1.2生产工艺存在缺陷、加工质量不高包括轴承合金的烧结、浇注、双金属板材的轧制以及镀层的镀复工艺存在缺陷、机械加工工艺落后等,导致轴承合金材料的金相组织、成分、性能以及尺寸精度未达到设计要求。

4.1.3装配工艺不良,包括装配工艺落后,生产管理不文明、不严格;装配后未达到原设计的装配精度要求。

出厂前不科学、不适当的磨合,都会导致轴瓦的早期损坏。

;4.1.4使用及维护保养不善,包括操作规范不健全,维护保养制度不严,操作使用者失职。

4.1.5受其他部件的牵连,润滑油的失效,轴承座或轴颈过大变形、损坏、振动等都会引起轴承相应损坏。

综上所述,轴承的损坏原因显然是多方面的,是比较复杂的。

而且,其损坏现象是以综合的结果出现,所以进行润滑轴承失效分析时一定要以损坏实物现象为根据,用系统工程的观点,全面地逐一研究,从中找出主要因素、次要因素,“对症下药”,这样才能提出正确的、行之有效的预防纠正措施。

更主要的维修方法是随机检测,采取预知性维修措施。

4.2损坏形式及其分类、归纳如下,供分析时参考。

4.2.1.1划伤损坏现象:工作表面沿旋转方向发现数根较深的划痕,损伤机理是大颗粒的硬质异粒机械地刻划合金表面,产生原因是:在轴承润滑间隙中侵入了硬质异粒,主要是由润滑油带入,或因装配时清洁工作不佳而混入。

4.2.1.2擦伤损坏现象:工作表面局部区域变毛,沿旋转方向拉出一片细密的刻痕,有清楚的终止界限:损伤机理:滑动表面凸凹不平或细小的硬质异物在局部区域沿滑动方向擦划工作表面,这种区域通常是油膜最薄处。

润滑管理制度15篇

润滑管理制度15篇【第1篇】设备润滑油管理制度、考核方法管理制度1、各台设备的润滑由本机台的操作工负责。

2、设备操作工必需按规定时光,对设备举行加润滑油。

3、凡按设计用油杯、黄油润滑的设备,油杯、油管应齐全完好,用机油润滑的设备,油盖应齐全完好。

4、用整洁的油桶加盖,装润滑油,并放在清洁的地方。

5、设备的各润滑部位必需按规定的油量加油。

考核方法1、有一台设备润滑不良,扣款10元/次2、用油杯加黄油润滑的设备,油杯、油管不齐全,不完好,扣工段10元/处,用机油润滑油的设备油盖不齐全、不完好,扣款10元处。

3、装润滑油的油桶不整洁,无盖、油桶放在不清洁的地方,扣款10元/处。

4、油量过多使设备漏油,油杯外有黄油扣款5元/处。

【第2篇】硫磺车间设备润滑管理制度(三)七、设备润滑加油(脂)标准1 油润滑加油以刻度线为准,无刻度线时应符合如下规定。

1.1 循环润滑正常运行时油箱油位应保持在2/3以上。

1.2 油环带油润滑1.2.1 油环内径d=25~40mm时,油位高度应浸没油环d/4。

1.2.2 油环内径d=45~60mm时,油位高度应浸没油环d/5。

1.2.3 油环内径d=70~130mm时,油位高度应浸没油环d/6。

1.3 浸油润滑1.3.1 滚动轴承的浸油润滑a. n >3000r/min时,油位在轴承最下部滚动体中心以下,但需浸没滚动体下缘。

b. n=1500~3000r/min时,油位在轴承最下部滚动体中心以上,但不得浸没滚动体上缘。

c. n <1500r/min时,油位在轴承最下部滚动体的上缘或浸没滚动体。

1.3.2 变速机的浸油润滑a.圆柱齿轮变速机油面应浸没高齿轮副低速齿轮齿高的2~3倍。

b.圆锥齿轮变速机油面应浸没其中一个齿轮的全齿宽。

c.蜗轮蜗杆减速机油面应浸没蜗轮齿高的2~3倍,或蜗杆的一个齿高。

1.4 强制润滑应按有关技术要求或实际标精确定。

2 脂润滑2.1n>3000r/min时,加脂量为轴承箱容积的1/3。

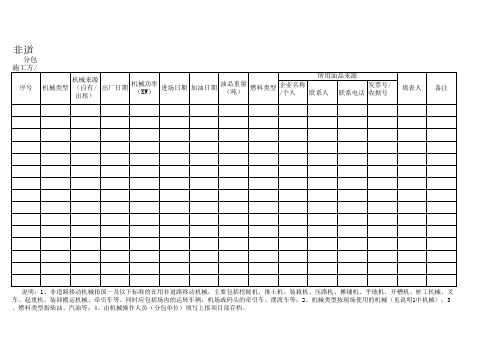

非移动机械油品使用台账

非道

分包

施工方/

序号

机械类型

机械来源 (自有/ 出租)

出厂日期

机械功率 (KW)

进场日期

加油日期

油品重量 (吨)

燃料类型

企业名称 /个人

所用油品来源 联系人 联系电话

发票号/ห้องสมุดไป่ตู้收据号

填表人

备注

说明:1、非道路移动机械指国一及以下标准的在用非道路移动机械,主要包括挖掘机、推土机、装载机、压路机、摊铺机、平地机、开槽机、桩工机械、叉 车、起重机、装卸搬运机械、牵引车等。同时应包括场内的运转车辆,机场或码头的牵引车、摆渡车等;2、机械类型按现场使用的机械(见说明1中机械);3 、燃料类型指柴油、汽油等;4、由机械操作人员(分包单位)填写上报项目部存档。

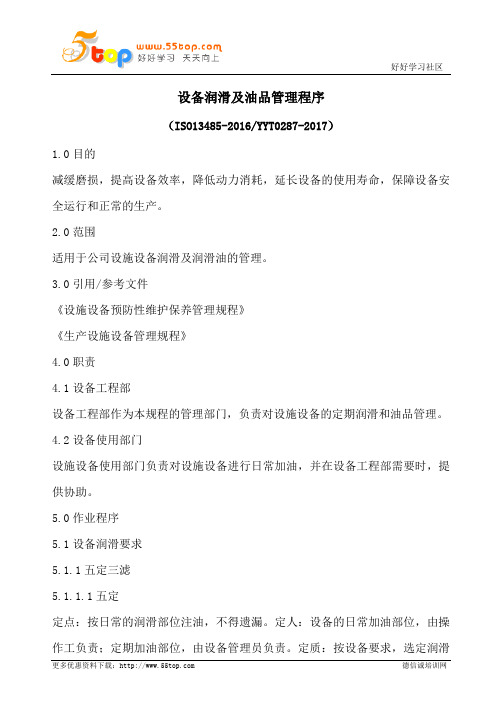

设备润滑及油品管理程序(含表格)

设备润滑及油品管理程序(ISO13485-2016/YYT0287-2017)1.0目的减缓磨损,提高设备效率,降低动力消耗,延长设备的使用寿命,保障设备安全运行和正常的生产。

2.0范围适用于公司设施设备润滑及润滑油的管理。

3.0引用/参考文件《设施设备预防性维护保养管理规程》《生产设施设备管理规程》4.0职责4.1设备工程部设备工程部作为本规程的管理部门,负责对设施设备的定期润滑和油品管理。

4.2设备使用部门设施设备使用部门负责对设施设备进行日常加油,并在设备工程部需要时,提供协助。

5.0作业程序5.1设备润滑要求5.1.1五定三滤5.1.1.1五定定点:按日常的润滑部位注油,不得遗漏。

定人:设备的日常加油部位,由操作工负责;定期加油部位,由设备管理员负责。

定质:按设备要求,选定润滑油(脂)品种,质量要合格。

定量:设备润滑加油数量应按规定执行。

定时:设备工程部和使用部门应按照规定的润滑频率进行设备润滑。

5.1.1.2三滤三滤指油桶-油壶-润滑点应对润滑油进行过滤。

过滤用滤网应满足下述规定:冷冻机油、压缩机油、机械油一级过滤为60目铜丝网,二级过滤为80目铜丝网,三级过滤为100目铜丝网;汽缸油、齿轮油一级过滤为40目铜丝网,二级过滤为60目铜丝网,三级过滤为80目铜丝网。

5.1.2设备润滑油位标准5.1.2.1循环润滑油箱油位应保持在2/3以上。

5.1.2.2浸油润滑当n>3000r/m时,油位应在轴承下部滚珠中心以下,但不低于滚珠下缘。

当n=1500-3000r/m时,油位应在轴承最下部滚珠中心以上,但不浸没滚珠上缘。

5.1.2.3油(脂)润滑当n>3000r/m时,加油(脂)量为轴承箱容积的1/3。

当n=1500-3000r/m时,加油(脂)量为轴承箱容积的1/2。

当n<1500r/m时,加油(脂)量为轴承箱容积的2/3。

5.1.2.4减速机润滑当为正斜齿轮减速机吋,油面应浸没高齿的全齿宽。

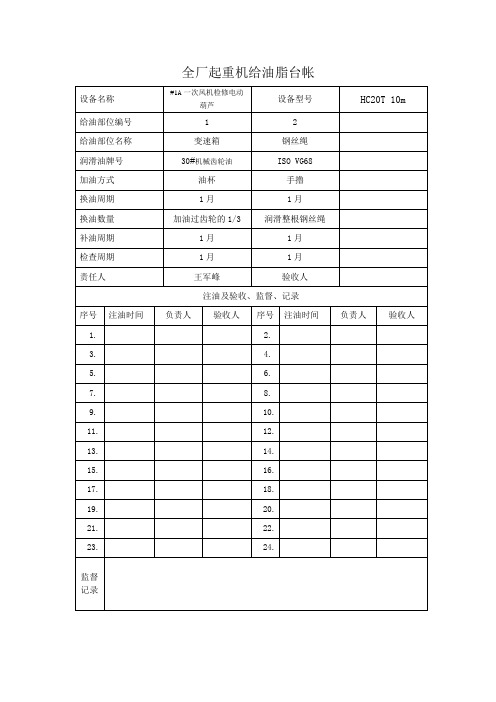

全厂起重机专业设备给油脂台账资料

1

2

给油部位名称

变速箱

钢丝绳

润滑油牌号

30#机械齿轮油

ISO VG68

加油方式

油杯

手撸

换油周期

1月

1月

换油数量

加油过齿轮的1/3

润滑整根钢丝绳

补油周期

1月

1月

检查周期

1月

1月

责任人

王军峰

验收人

注油及验收、监督、记录

序号

注油时间

负责人

验收人

序号

注油时间

负责人

验收人

1.

2.

3.

4.

5.

6.

7.

ISO VG68

加油方式

油杯

手撸

换油周期

1月

1月

换油数量

加油过齿轮的1/3

润滑整根钢丝绳

补油周期

1月

1月

检查周期

1月

1月

责任人

王军峰

验收人

注油及验收、监督、记录

序号

注油时间

负责人

验收人

序号

注油时间

负责人

验收人

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

15.

16.

17.

18.

19.

加油方式

油杯

手撸

换油周期

1月

1月

换油数量

加油过齿轮的1/3

润滑整根钢丝绳

补油周期

1月

1月

检查周期

1月

1月

责任人

王军峰

电机轴承定期润滑、更换台账

润

更换负责人: 更换负责人: 更换负责人: 更换负责人: 更换负责人:ຫໍສະໝຸດ 电动机轴承定期润滑、更换台账

设备名称 功率 KW 转速r/min 制造厂家 使用工段 额定电压 额定电流 制造日期 本次润滑 前: 时 间 后: 本次润滑 前: 时 间 后: 轴 本次润滑 前: 时 间 后: 本次润滑 前: 时 间 后: 承 本次润滑 前: 时 间 后: 本次润滑 前: 时 间 后: 本次润滑 前: 时 间 后: 滑 本次润滑 前: 时 间 后: 本次润滑 前: 时 间 后: 本次润滑 前: 时 间 后: 本次更换 前: 时 间 后: 轴 承 更 换 本次更换 前: 时 间 后: 本次更换 前: 时 间 后: 本次更换 前: 时 间 后: 本次更换 前: 时 间 后: 电机型号 接 法 质量 Kg 前轴承 润滑负责人: 润滑负责人: 润滑负责人: 润滑负责人: 润滑负责人: 润滑负责人: 润滑负责人: 润滑负责人: 润滑负责人: 润滑负责人: 出厂编号 绝缘等级 油脂类型 后轴承 下次润滑 前: 时 间 后: 下次润滑 前: 时 间 后: 下次润滑 前: 时 间 后: 下次润滑 前: 时 间 后: 下次润滑 前: 时 间 后: 下次润滑 前: 时 间 后: 下次润滑 前: 时 间 后: 下次润滑 前: 时 间 后: 下次润滑 前: 时 间 后: 下次润滑 前: 时 间 后: 下次更换 前: 时 间 后: 下次更换 前: 时 间 后: 下次更换 前: 时 间 后: 下次更换 前: 时 间 后: 下次更换 前: 时 间 后:

润滑油脂台账

滚筒

电机(YB2-315L1-4)

原煤仓刮 板

电机(YB2-315L1-4) 电机(YB2-315L1-4) 电机(YB2-315L1-4) 减速机(M3PSF60) 减速机(M3PSF60) 减速机(M3PSF60) 减速机(M3PSF60) 减速机(M3PSF60) 减速机(M3PSF60) 刮板机(SGB-1600) 刮板机(SGB-1600) 刮板机(SGB-1600) 刮板机(SGB-1600) 刮板机(SGB-1600)

2012.3 2012.3 2012.3 2012.3 2012.3 2012.3 2012.3 2012.3 2012.3 2012.3 2012.3 2012.3 2012.3 2012.3 2012.3 2012.3 2012.3 2012.3 2012.3 2012.3 2012.3 2012.3 2012.3

12 120kg 4Kg 4Kg 4Kg 4Kg 4Kg 4Kg 4Kg 4Kg 4Kg 4Kg 4Kg 4Kg 180g 180g 180g 180g 410kg 410kg 410kg 410kg

3个月 3个月 3个月 3个月 3个月 3个月 3个月 3个月 3个月 3个月 3个月 3个月 3个月 3个月 6个月 6个月 6个月 6个月 6个月 6个月 6个月 6个月

OCCH001-1 0DCX038-1 0DCX038-1 T67554 T67554 T67554 T67555 T67555 T67555

ห้องสมุดไป่ตู้

电机(YB2-4502-4) 电机(YB2-4502-4) 减速机(M3PSF80) 减速机(M3PSF80)

原煤转载

Of1089-1 Of1089-1 T67851 T67851 T67851 T67851 O1055 1093 OEOG45 OEOG45 / / /

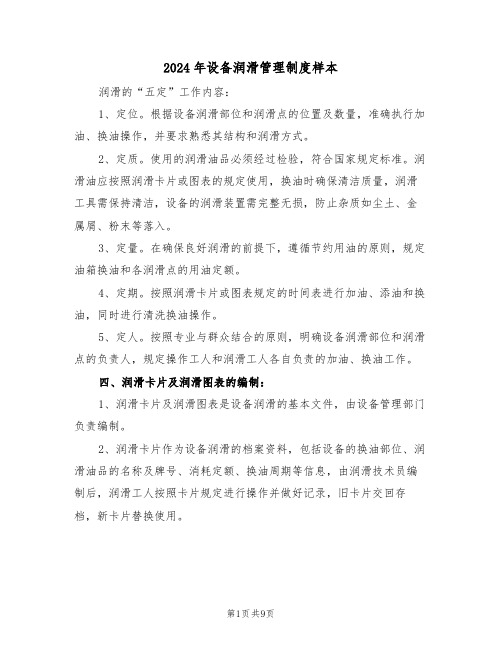

2024年设备润滑管理制度样本(三篇)

2024年设备润滑管理制度样本润滑的“五定”工作内容:1、定位。

根据设备润滑部位和润滑点的位置及数量,准确执行加油、换油操作,并要求熟悉其结构和润滑方式。

2、定质。

使用的润滑油品必须经过检验,符合国家规定标准。

润滑油应按照润滑卡片或图表的规定使用,换油时确保清洁质量,润滑工具需保持清洁,设备的润滑装置需完整无损,防止杂质如尘土、金属屑、粉末等落入。

3、定量。

在确保良好润滑的前提下,遵循节约用油的原则,规定油箱换油和各润滑点的用油定额。

4、定期。

按照润滑卡片或图表规定的时间表进行加油、添油和换油,同时进行清洗换油操作。

5、定人。

按照专业与群众结合的原则,明确设备润滑部位和润滑点的负责人,规定操作工人和润滑工人各自负责的加油、换油工作。

四、润滑卡片及润滑图表的编制:1、润滑卡片及润滑图表是设备润滑的基本文件,由设备管理部门负责编制。

2、润滑卡片作为设备润滑的档案资料,包括设备的换油部位、润滑油品的名称及牌号、消耗定额、换油周期等信息,由润滑技术员编制后,润滑工人按照卡片规定进行操作并做好记录,旧卡片交回存档,新卡片替换使用。

3、润滑图表是设备润滑部位的示意图,由润滑技术员根据设备类型绘制,标明润滑点、油品、加注周期及责任人。

图表应清晰标注在设备显眼位置。

4、润滑图表可依据设备说明书的规定绘制,制成蓝图后贴在设备上或制成铭牌固定在设备上。

五、润滑油脂的管理:1、各车间应指定专人或兼职人员负责润滑油脂的统一管理,确保领用发放工作的有序进行。

2、润滑油脂需分类、分牌号存放,并设置明显标识,防止混淆。

严格控制杂质混入。

3、保证润滑油脂的质量,防止水分、尘土、金属屑等杂质渗入。

4、废润滑油脂应妥善处理和保管,防止与合格油脂混杂,待后续回收。

5、设备需更改润滑油品时,应由车间润滑技术员向设备管理部门提出,经同意并办理相关变更手续后执行。

六、设备的清洗换油规定:1、设备清洗换油计划表由润滑技术人员和设备技术人员共同编制,报设备管理部门审批。

全厂起重机专业设备给油脂台账

设备名称

给油部位编号

1

2

给油部位名称

变速箱

钢丝绳

润滑油牌号

30#机械齿轮油

ISO VG68

加油方式

油杯

手撸

换油周期

1月

1月

换油数量

加油过齿轮的1/3

润滑整根钢丝绳

补油周期

1月

1月

检查周期

1月

1月

责任人

王军峰

验收人

注油及验收、监督、记录

序号

注油时间

负责人

验收人

序号

注油时间

负责人

验收人

13.

14.

15.

16.

17.

18.

19.

20.

21.

22.

23.

24.

监督记录

设备名称

给油部位编号

1

2

给油部位名称

变速箱

钢丝绳

润滑油牌号

30#机械齿轮油

ISO VG68

加油方式

油杯

手撸

换油周期

1月

1月

换油数量

加油过齿轮的1/3

润滑整根钢丝绳

补油周期

1月

1月

检查周期

1月

1月

责任人

王军峰

验收人

注油及验收、监督、记录

ISO VG68

加油方式

油杯

手撸

换油周期

1月

1月

换油数量

加油过齿轮的1/3

润滑整根钢丝绳

补油周期

1月

1月

检查周期

1月

1月

责任人

王军峰

验收人

注油及验收、监督、记录

30主要设备润滑油使用明细表

Q/BL-SB-ZY-30

1

洗药机

XY720-1

传动部位

3#锂基润滑脂

一个月

以不滴漏为宜

轴承

3#钙基润滑脂

半年

布满轴承内腔

2

1.万能切药机

2.直线往复式切药 机

WQ-500

QWZL-300B

棘轮棘爪

二硫化钼润滑脂

一个月

以不滴漏为宜

导轨

40#润滑油

一个月

加满油杯

偏心轮与活动连杆

半年

布满轴承内腔为宜

12

真空干燥机

YZG-1000

干燥器密封门铰链油杯处和 球头铰链处

复合钙基润滑脂

一个月

以不滴漏为宜

13

粉碎机

TF-350B

电机轴承

3#钙基润滑脂

半年

布满轴承内腔容腔为 宜

14

滚筒刮膜蒸发器

GM-1

转子驱动机构、转子及周围 部件

3 #钙基润滑脂

一周

以不滴漏为宜

减速箱

46 #机械润滑油

半年

以不滴漏为宜

搅拌减速机

食用级润滑油

半年

加满减速机

17

不锈钢制水丸机

SWN1000

油杯

46#机油

一周

以不滴漏为宜

齿轮箱

46 #机油

半年

加油量以齿轮箱三分 之一为宜

18

多功能制粒机

DPL-200

电机轴承

3#钙基润滑脂

半年

布满轴承内腔为宜

19

折纸机

DE-8

小轴承

3#钙基润滑脂

一周

布满轴承内腔为宜

20

润滑管理制度

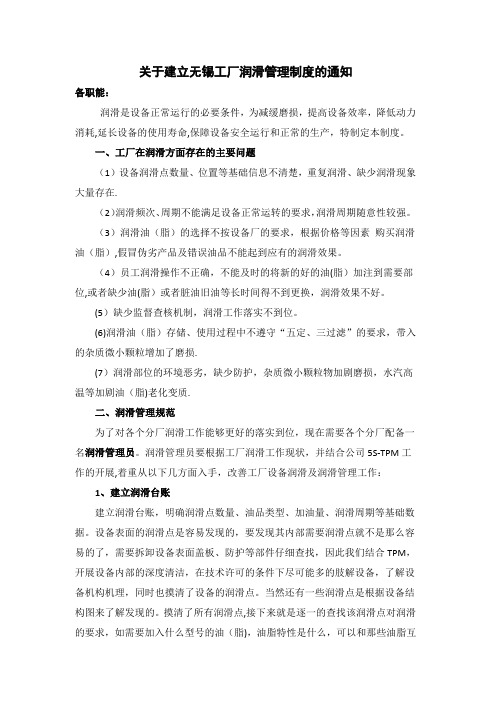

关于建立无锡工厂润滑管理制度的通知各职能:润滑是设备正常运行的必要条件,为减缓磨损,提高设备效率,降低动力消耗,延长设备的使用寿命,保障设备安全运行和正常的生产,特制定本制度。

一、工厂在润滑方面存在的主要问题(1)设备润滑点数量、位置等基础信息不清楚,重复润滑、缺少润滑现象大量存在.(2)润滑频次、周期不能满足设备正常运转的要求,润滑周期随意性较强。

(3)润滑油(脂)的选择不按设备厂的要求,根据价格等因素购买润滑油(脂),假冒伪劣产品及错误油品不能起到应有的润滑效果。

(4)员工润滑操作不正确,不能及时的将新的好的油(脂)加注到需要部位,或者缺少油(脂)或者脏油旧油等长时间得不到更换,润滑效果不好。

(5)缺少监督查核机制,润滑工作落实不到位。

(6)润滑油(脂)存储、使用过程中不遵守“五定、三过滤”的要求,带入的杂质微小颗粒增加了磨损.(7)润滑部位的环境恶劣,缺少防护,杂质微小颗粒物加剧磨损,水汽高温等加剧油(脂)老化变质.二、润滑管理规范为了对各个分厂润滑工作能够更好的落实到位,现在需要各个分厂配备一名润滑管理员。

润滑管理员要根据工厂润滑工作现状,并结合公司5S-TPM工作的开展,着重从以下几方面入手,改善工厂设备润滑及润滑管理工作:1、建立润滑台账建立润滑台账,明确润滑点数量、油品类型、加油量、润滑周期等基础数据。

设备表面的润滑点是容易发现的,要发现其内部需要润滑点就不是那么容易的了,需要拆卸设备表面盖板、防护等部件仔细查找,因此我们结合TPM,开展设备内部的深度清洁,在技术许可的条件下尽可能多的肢解设备,了解设备机构机理,同时也摸清了设备的润滑点。

当然还有一些润滑点是根据设备结构图来了解发现的。

摸清了所有润滑点,接下来就是逐一的查找该润滑点对润滑的要求,如需要加入什么型号的油(脂),油脂特性是什么,可以和那些油脂互换,加注多少量,润滑周期等润滑信息2、建立可视化的润滑地图建立可视化的润滑地图,地图上润滑点编号与设备上编号一一对应,确保操作人员能够快速找到润滑点(包括隐藏的润滑点)。

润滑油管理台帐(模板纸质A4)

润滑油管理台帐

文件编号:

启用日期年月日截止日期年月日

润滑油管理台帐使用说明

一、要求各部门领用的润滑油时,部门管理人员按领用的润滑油合格证上的名称、质保期限记录在表内,且部门需留存领用的润滑油合格证及相对应的润滑油分析报告单统一管理。

二、要在润滑油领用、使用后的24小时内记录润滑油的领用、使用的数量和日期,记录数据不允许各车间设备管理人员更改。

三、各部门设备管理人员对各种润滑油领用、使用的称量要制定相应的称量办法,并严格实施,表中润滑油的领用数量、使用数量、剩余量要及时更新。

四、记录表不允许缺页,表中的各项数据要求真实、准确。

润滑油管理台帐。