皮带轮计算简易版

皮带皮带轮计算

(1)设计功率d p (kw )d p = A K P(5-23)A K —工况系数,载荷变动小,每天工作大于16小时,轻载启动,取A K =1.2;P — 传递的功率,P =3.0KWd p = A K P =1.2 0.3⨯ =3.6KW(2)根据d p 和转速1n 选取普通V 带查机械设计 (孙志礼主编)图3-12,选A 型V 带。

[32] (3)传动比i由于采用变频器控制转速,且考虑到立轴尺寸,传动比可定为i = 0.9 。

(4)带轮基准直径查机械设计(孙志礼主编)表3-6,取d d =75 mm ,a d =80.5mm 。

(5)带速V (m/s )1000601⨯=n d V d π(5-24)代入数据,得V =13.74 m/s< m ax V (普通V 带m ax V =25~30 m/s ) (6)初定轴间距,取 0a =600mm 。

(7)所需带的基准长度0d L (mm)d L = 2a +()()2421221a d d d dd d d d -++π(5-25)此时,mm d d d d 7521==最后代入数据,计算得0d L =1435.5mm查机械设计(孙志礼主编)表3-3,取标准值d L =1400mm 。

(8)实际轴间距a a ≈0a +20dd L L - ,代入数据,得a =617.75mm,取整得a=618mm 。

(9)带轮包角α( °) α = 180°(10)单根V 带的基本额定功率1P (kw) 由传动设计手册查得:带轮基准直径d d =75mm,带轮转速1n = 3000 r/min=366.52 rad/s 时,A 型V 带单根基本额定功率为: 0P =1.07 kw(11)单根V 带的基本额定功率增量0P ∆ 单根V 带的基本额定功率增量P ∆ =)11(1iw K n K -kW(5-26)K w — 弯曲影响系数,A 型V 带:K w =1.03×10-3K i — 传动比系数,i=1.00~1.04时,K i =1.00 带入如上数据,计算得:0P ∆= 0 kw (12)V 带的根数z()LdK K P P P z α00∆+=(5-27)αK —小带轮包角修正系数,查表得αK =1 ; L K —带长修正系数,查表得L K =0.96 ;代入数据,得z =3.50,考虑到污泥的性质变化会影响载荷的波动及离心机转子较大的转动惯量,为安全起见,并取整,令z =4 。

皮带轮比计算公式

皮带轮比计算公式皮带传动是一种常见的机械传动方式,它通过皮带轮的转动来传递动力。

在实际的工程应用中,我们需要计算皮带轮的比值,以便确定传动系统的工作性能。

本文将介绍皮带轮比的计算公式,并讨论其在工程设计中的应用。

皮带轮比的定义。

皮带轮比是指两个相邻皮带轮的直径比值。

在传动系统中,通过改变皮带轮的直径比,可以实现不同的传动比例,从而满足不同的工作需求。

皮带轮比通常用字母“i”表示,其计算公式如下:i = (D1 / D2)。

其中,i表示皮带轮比,D1表示大皮带轮的直径,D2表示小皮带轮的直径。

皮带轮比的计算。

在实际的工程设计中,我们常常需要根据传动系统的要求来计算皮带轮的比值。

计算皮带轮比的步骤如下:1. 确定传动比例,根据传动系统的要求,确定所需的传动比例。

传动比例通常由工作负载、转速和功率等参数决定。

2. 确定大、小皮带轮的直径,根据传动比例和已知的参数,计算出大、小皮带轮的直径。

通常情况下,可以根据所需的传动比例和已知的参数来计算出大、小皮带轮的直径。

3. 计算皮带轮比,根据上述公式,计算出大、小皮带轮的直径比值,得到皮带轮比。

皮带轮比的应用。

皮带轮比的计算在工程设计中具有重要的应用价值。

通过合理的皮带轮比设计,可以实现传动系统的高效工作,并满足不同工作条件下的需求。

以下是皮带轮比在工程设计中的应用:1. 传动系统设计,在传动系统的设计过程中,通过计算皮带轮比,可以确定合适的传动比例,从而实现传动系统的高效工作。

2. 功率传递,通过控制皮带轮比,可以实现不同功率的传递。

根据工作负载和转速等参数,可以确定合适的皮带轮比,从而实现功率的有效传递。

3. 转速调节,通过改变皮带轮比,可以实现传动系统的转速调节。

根据工作需求,可以调整皮带轮比,从而实现不同转速下的工作。

4. 节能设计,合理的皮带轮比设计可以实现传动系统的节能工作。

通过优化传动比例,可以降低传动系统的能耗,从而实现节能设计。

结论。

皮带轮比的计算公式可以帮助工程师确定传动系统的传动比例,从而实现传动系统的高效工作。

皮带轮转速计算公式简单方法

皮带轮转速计算公式简单方法

首先,我们需要了解一些基本的定义:

-n1:输入转速(单位:转/分钟)

-n2:输出转速(单位:转/分钟)

-D1:输入轮直径(单位:毫米)

-D2:输出轮直径(单位:毫米)

-d1:输入轮的带轮直径(单位:毫米)

-d2:输出轮的带轮直径(单位:毫米)

根据旋转速度的定义,输入轮的转速与输出轮的转速之间存在如下关系:

n1×D1=n2×D2

此外,带轮的直径与轮直径之间存在如下关系:

D1=2×d1

D2=2×d2

将带轮的直径代入旋转速度的定义中,得到:

n1×2×d1=n2×2×d2

整理化简,得到:

n1×d1=n2×d2

根据上述公式,可以直接计算出所需的皮带轮转速。

举个例子,假设输入转速n1=1000转/分钟,输入轮的带轮直径

d1=500毫米,输出轮的带轮直径d2=1000毫米,我们可以通过上述公式

计算出输出转速n2:

n1×d1=n2×d2

1000×500=n2×1000

通过计算,可以得到输出转速n2=500转/分钟。

需要注意的是,在实际的皮带传动中,还需要考虑一些其他的因素,

如摩擦损失、传动效率等,这些因素可能会对实际的转速产生影响。

因此,在进行皮带轮转速计算时,还需要综合考虑这些因素进行实际的分析和计算。

总结起来,皮带轮转速计算的简单方法是通过旋转速度的定义,以及

带轮的直径之间的关系来计算。

但需要注意,在实际应用中还需要考虑其

他因素的影响。

皮带轮速比计算公式

皮带轮速比计算公式引言:在机械传动中,皮带轮速比是一个非常重要的参数,它可以用来计算不同大小的皮带轮之间的速度比。

通过合理选择皮带轮的尺寸,可以实现不同转速的传动。

本文将介绍皮带轮速比的计算公式及其应用。

一、什么是皮带轮速比皮带轮速比是指两个皮带轮的转速之比。

在机械传动中,通过改变皮带轮的尺寸,可以改变传动装置的转速。

皮带轮速比的计算公式如下:速比 = N2 / N1其中,N1表示驱动轮的转速,N2表示从动轮的转速。

通过合理选择驱动轮和从动轮的尺寸,可以实现不同的速比。

二、如何计算皮带轮速比皮带轮速比的计算需要知道驱动轮和从动轮的转速。

转速一般以每分钟转数(rpm)为单位。

在实际应用中,可以通过测量转速或使用电机的转速来获取。

然后,根据上述公式,计算出速比。

三、皮带轮速比的应用皮带轮速比的应用非常广泛。

在机械传动中,通过合理选择驱动轮和从动轮的尺寸,可以实现不同的速比,从而满足不同的传动需求。

下面列举几个常见的应用场景:1. 速度匹配:在某些机械装置中,需要将电机的高速转动通过皮带传递给低速装置。

通过选择合适的皮带轮尺寸,可以实现速度的匹配,从而保证传动的稳定性和效率。

2. 加速和减速:在一些需要调节转速的设备中,可以通过改变驱动轮和从动轮的尺寸,实现加速或减速效果。

例如,在一些传送带上,通过调整皮带轮尺寸,可以实现物料的加速或减速。

3. 传动比调节:在一些需要调节传动比的装置中,可以通过改变驱动轮和从动轮的尺寸,实现传动比的调节。

例如,在一些机床上,通过调整皮带轮尺寸,可以实现工件的精确加工。

四、注意事项在使用皮带轮速比计算公式时,需要注意以下几点:1. 选取合适的驱动轮和从动轮尺寸,确保转速匹配和传动效果。

2. 在计算速比时,要保证转速的单位一致,通常为每分钟转数(rpm)。

3. 考虑到传动装置的效率损失,实际使用中可能会有一定的误差。

结论:皮带轮速比是机械传动中非常重要的参数,通过合理选择驱动轮和从动轮的尺寸,可以实现不同转速的传动。

皮带轮转速计算

皮带轮转速计算要计算皮带轮的转速,需要知道以下几个参数:

1. 驱动轴的转速(n1):驱动轴的转速是驱动皮带轮旋转的源动力,一般用转速表等仪器测定。

2. 从动轴的转速(n2):从动轴的转速是通过皮带轮传递给从动轴的动力,可以通过计算得到。

3. 驱动轮的直径(D1):驱动轮直径是指驱动皮带轮的直径,一般可以直接测量得到。

4. 从动轮的直径(D2):从动轮直径是指从动皮带轮的直径,同样可以直接测量得到。

基于以上参数,可以使用下面的公式计算皮带轮的转速:

n1 x D1 = n2 x D2

其中,n1是驱动轴的转速,n2是从动轴的转速,D1是驱动轮的直径,D2是从动轮的直径。

将已知参数代入公式计算即可得到未知参数,比如可以通过已知驱动轴的转速和驱动轮的直径,计算从动轴的转速和从动轮的直径。

需要注意的是,在实际计算中,还需要考虑皮带轮的传动比,以准确计算出从动轴的转速。

皮带轮扭矩的计算公式是

皮带轮扭矩的计算公式是皮带轮扭矩的计算公式。

在机械传动中,皮带轮是一种常见的传动装置,它通过皮带的摩擦力来传递动力。

在设计和使用皮带传动系统时,了解皮带轮的扭矩计算公式是非常重要的。

本文将介绍皮带轮扭矩的计算公式及其相关知识。

皮带轮扭矩的计算公式可以通过以下公式来表示:T = (P 60) / (2 π n)。

其中,T表示皮带轮的扭矩(单位为牛顿·米),P表示传动功率(单位为瓦特),n表示转速(单位为每分钟转数),π表示圆周率。

在这个公式中,传动功率P是指传动系统所传递的功率,可以通过以下公式来计算:P = F v。

其中,F表示传动力(单位为牛顿),v表示传动速度(单位为米/秒)。

皮带轮的扭矩计算公式可以通过以上公式来计算。

在实际应用中,我们可以根据具体的传动系统参数来计算皮带轮的扭矩。

下面我们将详细介绍皮带轮扭矩计算公式的应用方法。

首先,我们需要确定传动系统的传动功率P。

传动功率P可以通过传动力F和传动速度v来计算。

传动力F可以通过传动系统的负载情况和传动比来确定,传动速度v可以通过传动系统的转速n和皮带轮的直径来计算。

在确定传动功率P后,我们就可以使用上述的皮带轮扭矩计算公式来计算皮带轮的扭矩T。

其次,我们需要确定传动系统的转速n。

传动系统的转速n可以通过传动比和驱动轴的转速来确定。

在确定传动系统的转速n后,我们就可以使用上述的皮带轮扭矩计算公式来计算皮带轮的扭矩T。

最后,我们需要将计算得到的皮带轮扭矩与实际应用情况进行比较。

如果计算得到的皮带轮扭矩超过了皮带轮的承载能力,我们就需要重新设计传动系统或者更换更大承载能力的皮带轮。

如果计算得到的皮带轮扭矩小于皮带轮的承载能力,我们就可以选择合适的皮带轮来满足传动系统的需求。

总之,皮带轮扭矩的计算公式是非常重要的,在设计和使用皮带传动系统时,我们需要根据传动系统的参数来计算皮带轮的扭矩,并根据计算结果来选择合适的皮带轮。

希望本文对大家了解皮带轮扭矩的计算公式有所帮助。

皮带轮计算

皮带轮计算

皮带轮的转速计算,打个比方电机的转速1440转,我想要变小为220转,应该怎么计算?要用多大的皮带轮才能改善转速呢?

方法如下:

1440*小皮带轮直径=220*大皮带轮直径。

解出这个方程式就可以了。

再啰嗦一下,你先要确定其中一个皮带轮直径的大小,才能算出另一个皮带轮大小。

也可以把皮带轮的半径增大到原来的6.5454~~后面循环的倍数,也就是你现在轮半径大小乘以这个数,最后约等于就行了。

皮带轮的转速计算,再打个比方,主皮带盘直径300mm,转速2000转,被皮带盘的转速是800转,求被皮带盘的直径,怎样换算呢?

300乘以2000再除以800就是所求直径。

其实严格地说要换算成周长的,也就是先乘以3.14,再除以3.14,这里只是把它简化掉了,所得结果是正确的。

被动轮直径310毫米,转速要求为900转时,1460转速的电机上,皮带轮直径应为:

310*900/1460=191毫米;

皮带轮的线速度怎么计算皮带轮的直径怎么计算

公式如下:

主动轮转速为:A

主动轮直径为:a

被动轮转速为:B

被动轮直径为:b

a/b*A=B 百变不离其中

轮直径X3.14X电机转速X电机皮带轮直径/涡轮皮带轮直径/减速速度比=锯条速度

轮直径X3.14X电机转速X电机皮带轮直径/锯条速度/减速速度比=涡轮皮带轮直径

线速/(轮直径X3.14X电机转速/蜗轮皮带轮直径/减速机速比)=电机皮带轮直径

(注:专业文档是经验性极强的领域,无法思考和涵盖全面,素材和资料部分来自网络,供参考。

可复制、编制,期待你的好评与关注)。

皮带轮传动计算方法

皮带轮传动计算方法已知:机外静压值P st;风量Q;机组压损ΔP;所选风机型号求:机组皮带轮型号,皮带型号解:1.求全压P01)根据风机性能曲线与风量值定出动压值P d(定风机型号时,注意风量Q值对应的出口风速在10~15m/s为好)2)机组压损ΔP计算蒸发器:ΔP1 过滤网:ΔP2 辅助电加热部件:ΔP3其它:ΔP4=30P a3)P0=P st+P d+ΔP2.求风机内功率N in0;风机转速n2根据全压值与风量值查找风机性能曲线,找其交点,定风机内功率值N in0与风机转速n2;对于双风机,风机性能见下:风量:曲线图上值×2转速:曲线图上值×1.05内功率:曲线图上值×2.15噪声:曲线图上值+3dB(A)3.选用电机功率P1)求风机轴功率N SN S= N in0/ηm(ηm=0.95)ηm――风机机械效率2)求配套电机的功率NN= N S×K(K值选取见下)K――电机容量安全系数3)计算功率P C=K A×N(K A为工作情况系数,我们一般取1.0)4)根据P C值选取电机型号,定电机功率P4.求传动比I1) 根据电机选型手册定电机转速n1i= n1/ n25.定电机皮带轮d1(皮带轮型号一般选取SPA)原则1:电机皮带轮不要过小;一般≥100原因:小带轮直径决定了带的弯曲程度,小带轮越小,皮带弯曲越厉害;同时小带轮越小,则带速偏低,由于P=FV,则F偏大,对带的寿命影响较大。

原则2:根据传动比计算出的大带轮不要过大;一般≤1/2倍叶轮直径原因:风机皮带轮过大将造成机组进风阻力较大,影响机组性能原则3:带速v=Πd1n1/60*1000≤V max对窄V带,V max=35~40,为了充分发挥窄V带的传动动力,应使v≈20m/s6.定风机皮带轮d2d2= d1×i7.定中心距a范围中心距的大小决定了带长,带长越长,带在单位时间内受弯曲的次数越少,一般建议中心距范围:0.7d1+d2)<a<2d1+d2)另根据机组结构定中心距范围,与上面的范围取值8.定皮带长度L方法1:直接在三维图上量取皮带的近似长度,然后根据该近似长度来确定标准带长方法2:根据公式L d0=2a0 +Π(d1+d2)/2+( d1-d2)2/4 a0其中a0为处于中心距范围内的自定的中心距9.定皮带数量z1)根据电机皮带轮型号与电机转速根据机械手册定查取单根皮带所能传递的功率P1;(见下表)2)根据电机皮带轮型号与电机转速与传动比根据机械手册定查取传动比的额定功率增量ΔP1;(见下表)3)根据z=P/( P1+ΔP1)K a K L (其中K a为小带轮包角修正系数,K L为带长修正系数)(我们在具体计算时经常忽略K a,K L等参数)10.校核电机皮带轮的包角αα=180º-( d2-d1)×57.3º≥120º。

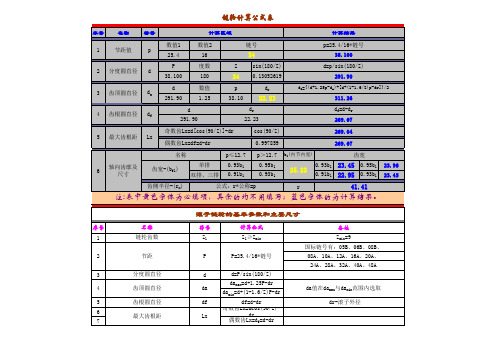

常用齿轮皮带轮公式计算表

公式:r*公称=p

r

41.41

注:表中黄色字体为必填项,其余的均不用填写;蓝色字体的为计算结果。

序号 1

2

3 4 5 6 7

名称 链轮齿数

节距

分度圆直径 齿顶圆直径 齿根圆直径 最大齿根距

滚子链轮的基本参数和主要尺寸

符号 Z1

P

计算公式 Z1≥Zmin

P=25.4/16*链号

d

d=P/sin(180/Z)

269.04 269.67

6

轴向齿廓及 尺寸

名称

齿宽-(bf1)

单排 双排、三排

p≤12.7 0.93b1 0.91b1

p>12.7 0.95b1 0.93b1

b1(内节内宽)

25.22 0.93b1

0.91b1

齿宽

23.45 0.95b1 22.95 0.93b1

23.96 23.45

齿侧半径-(rx)

p 38.10

dr

22.23

da={(d+1.25p-dr)+[d+(1-1.6/Z)p-dr]}/2

311.26

4 齿根圆直径 df

d 291.90

dr 22.23

df=d-dr 269.67

5 最大齿根距 Lx

奇数齿Lx=d[cos(90/Z)]-dr 偶数齿Lx=df=d-dr

cos(90/Z) 0.997859

da

damax=d+1.25P-dr

damin=d+(1-1.6/Z)P-dr

df

df=d-dr

奇数齿Lx=dcos(90/Z)-

Lx

drLeabharlann 偶数齿Lx=df=d-dr

皮带皮带轮计算

最小轮缘厚 min =6mm,取 =15mm; 带轮宽 B z 1e 2 f ,代入数据,得 B =68mm。 带轮外径 d a d d 2ha ,代入数据,得 d a =80.6mm ≤ 118mm, 所以取轮槽角

=34±0.5°

2

(5-25) 此时, d d1 d d 2 75mm 最后代入数据,计算得 Ld 0 =1435.5mm 查机械设计(孙志礼主编)表 3-3,取标准值 Ld =1400mm。

(8)实际轴间距 a a≈ a 0 +

Ld 0 Ld 2

,代入数据,得 a =617.75mm,取整得 a=618mm。

K —小带轮包角修正系数,查表得 K =1 ;

K L —带长修正系数,查表得 K L =0.96 ;

代入数据,得 z =3.50,考虑到污泥的性质变化会影响载荷的波动及离心机 转子较大的转动惯量,为安全起见,并取整,令 z =4 。 V 带最多使用根数见表 5-2。

带型号

z max

Y

Z

V

d d n1

60 1000

(5-24) 代入数据,得 V =13.74 m/s< Vmax (普通 V 带 Vmax =25~30 m/s) (6)初定轴间距,取 a 0 =600mm。 (7)所需带的基准长度 Ld 0 (mm)

Ld 0

=

2

a0

+

2

d

d1

d d2

d

d2

d d1 4a 0

P0

(5-26)

=

K w n1 (1

1 ) Ki

kW

Kw — 弯曲影响系数,A 型 V 带:Kw=1.03×10 Ki — 传动比系数,i=1.00~1.04 时,Ki=1.00 带入如上数据,计算得: P0 = 0 kw (12)V 带的根数 z

皮带轮速比计算公式示例

皮带轮速比计算公式示例皮带轮速比计算公式示例皮带轮速比是指驱动轮与从动轮之间的转速比,直接关系到机械装置的工作效率。

在实际机械装置中,由于传动装置等因素,驱动轮与从动轮之间的转速往往不能直接匹配。

因此,需要通过皮带轮速比的计算来确定驱动轮和从动轮的匹配关系。

本文将介绍皮带轮速比的相关知识,并给出皮带轮速比计算公式的具体示例。

一、皮带轮速比的定义皮带轮速比是指驱动轮的转速与从动轮的转速之间的比值。

它反映了机械装置中驱动轮和从动轮的转速匹配关系。

通常用符号 i 表示。

二、皮带轮速比的计算公式皮带轮速比的计算公式如下:i = N1/N2其中,N1 是驱动轮的转速,N2 是从动轮的转速。

在实际应用中,可以通过驱动轮和从动轮的齿轮、齿条、滚轮、摆线轮等机构来实现转速的传递和转速比的变换。

三、皮带轮速比的示例以下是一个皮带轮速比计算的具体示例:假设有一台工业机械,驱动轮的直径为 100 mm,从动轮的直径为 200 mm,驱动轮的转速为 1000 rpm,求该机械的皮带轮速比。

解:首先,由于驱动轮的直径为 100 mm,其周长 C1 可以计算如下:C1 = π × d1 = 3.14 × 100 = 314 mm其中,d1 是驱动轮的直径。

同样地,从动轮的直径为 200 mm,其周长 C2 可以计算如下:C2 = π × d2 = 3.14 × 200 = 628 mm其中,d2 是从动轮的直径。

由于驱动轮的转速为 1000 rpm,因此它的周速度 V1 可以计算如下:V1 = C1 × N1 = 314 × 1000/60 = 5233 mm/min其中,N1 是驱动轮的转速,单位为 rpm。

同样地,可以计算出从动轮的周速度 V2:V2 = C2 × N2 = 628× N2/60由于皮带传动时,驱动轮和从动轮的轮速必须相等,因此可以列出下列公式:V1 = V2将以上公式带入,即可得到皮带轮速比的计算公式:i = N1/N2 = C2/C1 = 2因此,该机械的皮带轮速比为 2。

皮带轮速比计算公式

皮带轮速比计算公式

一、皮带轮速比的概念

皮带轮速比是指驱动轴与被驱动轴之间的转速比,也可以理解为驱动轮与被驱动轮的直径比。

在机械传动中,通过调整皮带轮的尺寸来实现不同转速的传动。

二、皮带轮速比的计算公式

皮带轮速比的计算公式为:

速比 = N2 / N1 = D1 / D2

其中,N1为驱动轴的转速,N2为被驱动轴的转速,D1为驱动轮的直径,D2为被驱动轮的直径。

三、皮带轮速比的应用

1. 机械传动中的速度调节

皮带轮速比的调整可以实现不同转速的传动,可以用于机械传动中的速度调节。

例如,当需要将电机的高速转动转换为低速转动时,可以通过调整驱动轮和被驱动轮的尺寸来实现。

2. 传动比的选择

在设计机械传动系统时,需要根据具体的传动要求选择合适的皮带轮速比。

通过调整驱动轮和被驱动轮的尺寸,可以实现不同的传动

比,以满足不同的工作需求。

3. 皮带传动系统的设计

在设计皮带传动系统时,需要根据所需的传动比和转速来选择合适的驱动轮和被驱动轮。

通过计算皮带轮速比,可以确定合适的轮径,从而满足传动系统的要求。

4. 动力传递的优化

在某些情况下,为了优化动力传递效果,可以通过调整皮带轮速比来实现。

例如,在汽车发动机中,通过调整曲轴和飞轮的尺寸,可以改变转速和扭矩的传递比例,从而提高动力输出的效果。

四、总结

皮带轮速比是机械传动中常用的参数,用于调整传动系统的转速和传动比。

通过计算皮带轮速比,可以选择合适的轮径,满足传动系统的要求,并优化动力传递效果。

在实际工程中,合理应用皮带轮速比可以提高机械传动系统的效率和性能。

皮带轮节圆直径公式

皮带轮节圆直径公式好嘞,以下是为您生成的关于“皮带轮节圆直径公式”的文章:在咱们机械传动的这个大领域里,皮带轮那可是个相当重要的角色。

而要弄清楚皮带轮的工作原理和相关计算,就不得不提到皮带轮节圆直径公式。

先给您说说我之前遇到的一个事儿。

那时候我在一个小工厂里帮忙,厂里的一台机器突然出了故障,传动皮带松得不像话,工作效率那叫一个低。

大家都急得团团转,我自告奋勇去检查一下。

一看,原来是皮带轮的问题,得重新计算节圆直径来更换合适的皮带轮。

这皮带轮节圆直径公式啊,简单来说就是:Dp = D - 2d ,其中 Dp表示节圆直径,D 表示皮带轮的外径,d 表示皮带轮的槽深。

就拿常见的 V 型皮带轮来说,不同的型号对应的槽深是不一样的。

比如说,SPA 型的槽深大概是 12.7mm,SPB 型的槽深约 16.1mm,SPC 型的能达到 22.9mm 呢。

在实际运用这个公式的时候,可不能马虎。

比如说,您测量外径的时候,一定要量得准确,尺子得放正了,不然哪怕有一点点偏差,算出来的节圆直径就不准,装上去的皮带轮可能还是没法正常工作。

而且啊,这节圆直径还和皮带的型号、传动比都有关系。

传动比大,节圆直径的变化就更明显。

我记得有一次,我们要给一个设备升级,提高传动比,结果算节圆直径的时候,反复算了好几遍,就怕出错影响生产。

还有啊,不同材质的皮带轮,在计算节圆直径的时候也得考虑到一些细微的差别。

比如铸铁的和铝合金的,它们的强度和耐磨性不同,对节圆直径的要求也会有一点点不同。

另外,环境因素也不能忽略。

如果工作环境温度高、湿度大,那皮带可能会有一些伸缩,这时候在计算节圆直径的时候就得预留一点余量,不然皮带用不了多久又得松了。

总之,这皮带轮节圆直径公式虽然看起来不复杂,但要真正用好了,还得结合实际情况,考虑各种因素,仔细测量,认真计算。

不然,就像我在那个小工厂遇到的情况一样,机器出故障,影响生产可就麻烦啦!所以啊,朋友们,以后要是碰到和皮带轮相关的问题,可别忘了这个重要的节圆直径公式,多琢磨琢磨,多实践实践,保证能让您的机械传动系统顺顺利利地工作!。

曲轴皮带轮力度计算公式

曲轴皮带轮力度计算公式在机械传动中,曲轴皮带轮是一种常见的传动方式,它通过曲轴和皮带轮之间的摩擦力来传递动力。

在设计和使用曲轴皮带轮时,需要对其力度进行计算,以确保传动系统的稳定性和可靠性。

本文将介绍曲轴皮带轮力度的计算公式及其应用。

曲轴皮带轮力度的计算公式通常包括以下几个方面,张紧力、弯曲应力和转矩传递能力。

下面将分别介绍这些方面的计算公式及其应用。

1. 张紧力的计算公式。

曲轴皮带轮的张紧力是指皮带在传动过程中受到的拉力,它直接影响着传动系统的稳定性和传动效率。

张紧力的计算公式通常为:Ft = T / r。

其中,Ft为张紧力,T为传动的转矩,r为皮带轮的半径。

2. 弯曲应力的计算公式。

曲轴皮带轮在传动过程中会受到一定的弯曲应力,这会影响其使用寿命和安全性。

弯曲应力的计算公式通常为:σ = M c / I。

其中,σ为弯曲应力,M为转矩,c为曲轴皮带轮的半径,I为惯性矩。

3. 转矩传递能力的计算公式。

曲轴皮带轮的转矩传递能力是指其在传动过程中能够承受的最大转矩,它直接影响着传动系统的安全性和可靠性。

转矩传递能力的计算公式通常为:T = (π D σy) / 2。

其中,T为转矩传递能力,D为曲轴皮带轮的直径,σy为材料的屈服强度。

以上是曲轴皮带轮力度计算的基本公式,下面将结合实际案例进行应用。

假设某台机械设备的传动系统采用曲轴皮带轮传动,曲轴皮带轮的直径为200mm,转矩为1000N·m,皮带轮的半径为100mm,材料的屈服强度为300MPa,惯性矩为500mm^4。

根据上述公式,可以计算出张紧力、弯曲应力和转矩传递能力。

首先计算张紧力:Ft = T / r = 1000N·m / 0.1m = 10000N。

然后计算弯曲应力:σ = M c / I = 1000N·m 0.1m / 500mm^4 = 200MPa。

最后计算转矩传递能力:T = (π D σy) / 2 = (π 200mm 300MPa) / 2 = 94248N·m。

皮带轮计算

皮带轮计算

皮带轮的转速计算,打个比方电机的转速1440转,我想要变小为220转,应该怎么计算?要用多大的皮带轮才能改善转速呢?

方法如下:

1440*小皮带轮直径=220*大皮带轮直径。

解出这个方程式就可以了。

再啰嗦一下,你先要确定其中一个皮带轮直径的大小,才能算出另一个皮带轮大小。

也可以把皮带轮的半径增大到原来的6.5454~~后面循环的倍数,也就是你现在轮半径大小乘以这个数,最后约等于就行了。

皮带轮的转速计算,再打个比方,主皮带盘直径300mm,转速2000转,被皮带盘的转速是800转,求被皮带盘的直径,怎样换算呢?

300乘以2000再除以800就是所求直径。

其实严格地说要换算成周长的,也就是先乘以3.14,再除以3.14,这里只是把它简化掉了,所得结果是正确的。

被动轮直径310毫米,转速要求为900转时,1460转速的电机上,皮带轮直径应为:310*900/1460=191毫米;

皮带轮的线速度怎么计算皮带轮的直径怎么计算

公式如下:

主动轮转速为:A

主动轮直径为:a

被动轮转速为:B

被动轮直径为:b

a/b*A=B 百变不离其中

轮直径X3.14X电机转速X电机皮带轮直径/涡轮皮带轮直径/减速速度比=锯条速度

轮直径X3.14X电机转速X电机皮带轮直径/锯条速度/减速速度比=涡轮皮带轮直径线速/(轮直径X3.14X电机转速/蜗轮皮带轮直径/减速机速比)=电机皮带轮直径。

皮带轮计算

皮带轮计算皮带轮的转速计算,打个比方电机的转速1440转,我想要变小为220转,应该怎么计算?要用多大的皮带轮才能改善转速呢?方法如下:1440*小皮带轮直径=220*大皮带轮直径。

解出这个方程式就可以了。

再啰嗦一下,你先要确定其中一个皮带轮直径的大小,才能算出另一个皮带轮大小。

也可以把皮带轮的半径增大到原来的6.5454~~后面循环的倍数,也就是你现在轮半径大小乘以这个数,最后约等于就行了。

皮带轮的转速计算,再打个比方,主皮带盘直径300mm,转速2000转,被皮带盘的转速是800转,求被皮带盘的直径,怎样换算呢?300乘以2000再除以800就是所求直径。

其实严格地说要换算成周长的,也就是先乘以3.14,再除以3.14,这里只是把它简化掉了,所得结果是正确的。

被动轮直径310毫米,转速要求为900转时,1460转速的电机上,皮带轮直径应为:310*900/1460=191毫米;皮带轮的线速度怎么计算皮带轮的直径怎么计算公式如下:主动轮转速为:A主动轮直径为:a被动轮转速为:B被动轮直径为:ba/b*A=B 百变不离其中轮直径X3.14X电机转速X电机皮带轮直径/涡轮皮带轮直径/减速速度比=锯条速度轮直径X3.14X电机转速X电机皮带轮直径/锯条速度/减速速度比=涡轮皮带轮直径线速/(轮直径X3.14X电机转速/蜗轮皮带轮直径/减速机速比)=电机皮带轮直径尽管人智慧有其局限,爱智慧却并不因此就属于徒劳。

智慧果实似乎是否定性:理论上——“我知道我一无所知”;实践上——“我需要我一无所需”。

然而,达到了这个境界,在谦虚和淡泊哲人胸中,智慧痛苦和快乐业已消融为了一种和谐宁静了。