石油钻机绞车档位的优化配置(最新版)

钻井绞车齿式挂合机构“挂挡难”的原因分析及对策

钻井绞车齿式挂合机构“挂挡难”的原因分析及对策蒋合艳^2,黄治湖4李洪波'吴卫周\王娜3(1.宝鸡石油机械有限责任公司,陕西宝鸡721002;2.国家油气钻井装备工程研究中心,陕西宝鸡721002;3.中国石油塔里木油田公司勘探开发研究院,新疆库尔勒841000)摘要:文中分析了某直流电驱动一体绞车齿式挂合机构挂挡困难的原因。

通过在绞车输入轴惯刹离合器上增加辅助挂挡 的微摆机构,可实现成功挂挡。

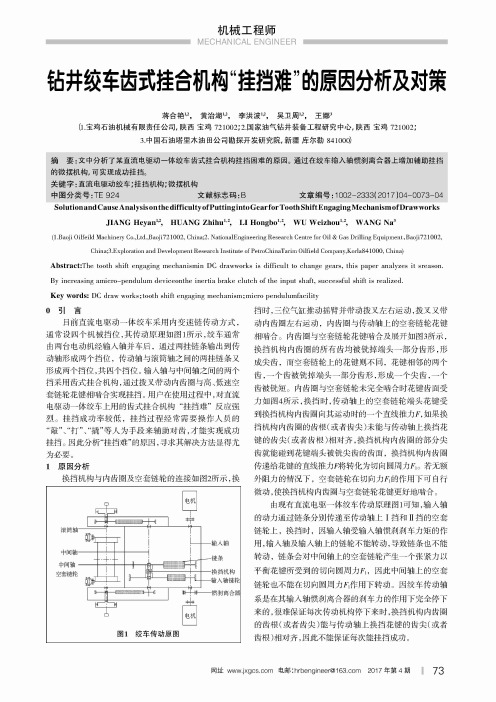

关键字:直流电驱动绞车;挂挡机构;微摆机构中图分类号:T E924 文献标志码:B文章编号:1〇〇2-2333( 2〇17 )〇4-〇〇73-〇4 Solution a n d C a u s e Analysis o n the difficulty ofPutting into G e a r for Tooth Shift Engaging M e c h a n i s m o f D r a w w o r k sJ I A N G H e y a n'H U A N G Z h i h u12,L I H o n g b o1,2,W U W e i z h o u1,2,W A N G N a3(l.Baoji Oilfeild Machinery Co.,Ltd.,Baoji721002, China;2. NationalEngineering Research Centre for Oil & Gas Drilling Equipment,Baoji721002, China;3.Exploration and Development Research Institute of PetroChinaTarim Oilfield Company,Korla841000, China)Abstract:The tooth shift engaging mechanismin D C drawworks i s difficult to change gears,this paper analyzes i t sreason. By increasing amicro-pendulum deviceonthe inertia brake clutch of the input shaft,successful shift i s realized.K e y words:D C draw works;tooth shift engaging mechanism;micro pendulumfacility〇引言目前直流电驱动一体绞车采用内变速链传动方式,通常设四个机械挡位,其传动原理如图1所示,绞车通常 由两台电动机经输人轴并车后,通过两挂链条输出到传 动轴形成两个挡位,传动轴与滚筒轴之间的两挂链条又 形成两个挡位,共四个挡位。

石油钻机型式与基本参数标准

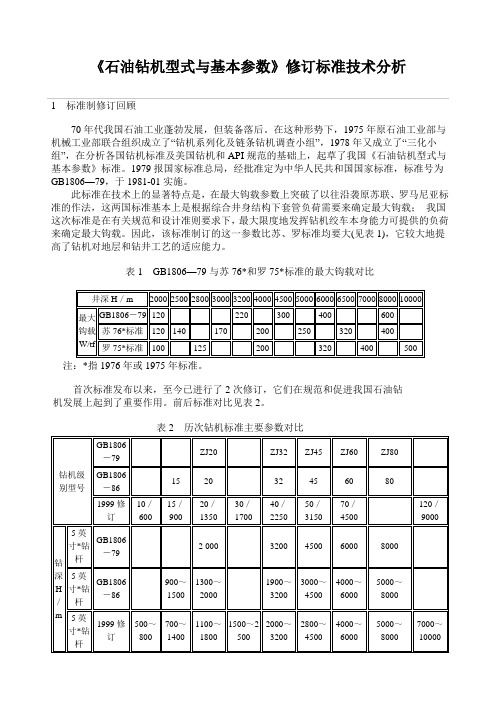

《石油钻机型式与基本参数》修订标准技术分析1标准制修订回顾70年代我国石油工业蓬勃发展,但装备落后。

在这种形势下,1975年原石油工业部与机械工业部联合组织成立了“钻机系列化及链条钻机调查小组”,1978年又成立了“三化小组”,在分析各国钻机标准及美国钻机和API规范的基础上,起草了我国《石油钻机型式与基本参数》标准。

1979报国家标准总局,经批准定为中华人民共和国国家标准,标准号为GB1806—79,于1981-01实施。

此标准在技术上的显著特点是,在最大钩载参数上突破了以往沿袭原苏联、罗马尼亚标准的作法,这两国标准基本上是根据综合井身结构下套管负荷需要来确定最大钩载;我国这次标准是在有关规范和设计准则要求下,最大限度地发挥钻机绞车本身能力可提供的负荷来确定最大钩载。

因此,该标准制订的这一参数比苏、罗标准均要大(见表1),它较大地提高了钻机对地层和钻井工艺的适应能力。

表1GB1806—79与苏76*和罗75*标准的最大钩载对比注:*指1976年或1975年标准。

首次标准发布以来,至今已进行了2次修订,它们在规范和促进我国石油钻机发展上起到了重要作用。

前后标准对比见表2。

表2历次钻机标准主要参数对比2美国石油钻机技术基本作法美国在世界石油钻机技术和销售量上均属首位,与国际技术接轨实质上是与以美国为代表的技术作法及采用API规范接轨。

我国石油钻机标准采纳了这一趋向。

就普遍使用的机械驱动钻机而言,美国在60年代已达成熟阶段,从那时至70年代其石油机械制造业得到迅速发展。

钻机制造公司主要有8大家,统计1973年美国286个陆地和40个海洋钻井公司使用的1 891台钻机,这8家所占比例达90%,其中尤以National、Emsco、Ideco公司为甚,它们所占比例分别为,National30.8%,Emscoo 13.9%,Ideco10.7%,Oil Well8.25%,Mid-Continent8.25%,Wilson7.15%,Cardner-Denver5.15%,Brewster4.85%。

石油钻机绞车档位优化配置

石油钻机绞车档位优化配置1. 引言石油钻机是钻井作业的重要设备之一,钻机绞车是钻机的关键部件之一。

绞车的档位配置对钻机的性能和效率有着重要影响。

本文将探讨石油钻机绞车档位的优化配置方法。

2. 绞车档位选择的重要性绞车档位的选择直接影响钻机的钻进速度和效率。

合理的绞车档位配置可以提高作业效率,减少能源消耗,并确保钻机作业的安全性。

3. 绞车档位优化配置原则在进行绞车档位配置时,应考虑以下原则:3.1 载荷和速度的平衡绞车的载荷和速度之间存在一定的平衡关系。

如果绞车档位过低,可能会导致绞车速度过慢,影响钻机的钻进效率;如果绞车档位过高,可能会导致绞车速度过快,对绞车和钻井设备造成过大的负载,增加故障风险。

3.2 适应不同作业条件钻机在不同的作业条件下,对绞车档位的要求也不同。

在岩层较硬的情况下,需要选择较高的绞车档位以提高钻进速度;而在岩层较软的情况下,可以选择较低的绞车档位以减少绞车和钻井设备的负载。

3.3 安全性考虑档位配置还应考虑到钻机作业的安全性。

选择过高的绞车档位可能会导致设备超载,增加故障和事故的风险。

因此,在进行档位配置时,要确保绞车档位不超过设备的额定负载,以确保钻机作业的安全。

4. 绞车档位优化配置方法在进行绞车档位优化配置时,可以采取以下方法:4.1 考虑钻井参数钻井参数包括钻头直径、钻杆长度、岩心类型等。

根据不同的钻井参数,选择合适的绞车档位。

一般来说,钻头直径较大、钻杆长度较长、岩心类型较硬的情况下,应选择较高的绞车档位;钻头直径较小、钻杆长度较短、岩心类型较软的情况下,可以选择较低的绞车档位。

4.2 考虑井深和作业条件井深和作业条件也是确定绞车档位的重要因素之一。

一般来说,井深较浅、作业条件较好的情况下,可以选择较低的绞车档位;井深较深、作业条件较差的情况下,应选择较高的绞车档位。

4.3 根据实际经验总结钻井作业是一个具有一定复杂性的过程,档位配置也需要根据实际经验进行总结。

浅析JC70D绞车换挡机构的设计

0 引 言

随着技 术 的革 新 、 工 艺 的发 展 , 新 类 型 石 油钻 机

将 连 杆 的运动 通过 支撑 装 置变换 为拨 叉 的运 动 , 由拨

不断涌现, 绞车作为钻机心脏 , 也是 随着 钻机不断 的 变化和改进中。绞车作 为钻机的传动系统之一 , 它不

但 担负 着 为钻机 起 下 钻具 、 下套 管及 上 卸 扣 , 钻 头 钻 进 过程 中控 制钻 压 、 处 理 事故 , 及提 取岩 芯筒 , 试 油等

1 绞车换挡机构简介

钻机 工 作 时 , 需要 绞 车 在 钻 进 、 提 升 中提 供 不 同 的速 度 以获得 更好 的工 作效 率 , 现代 绞车 常用 的换 挡

图 1 换挡 机构 示意图

方式基本 以气缸换 挡结合气胎离合 器换挡为 主 1 j 。

一

2 换挡机构设计及计算

2 . 1 设 计

s i n g p r o c e s s a r e p r o p o s e d . Ke y wo r d s:d r a w wo r k ;s h i t f i n g me c h a n i s m ;s h i t f i n g d e s i g n

钻机绞车

8

滚316 筒轴。绞车整个变速过程完全由主电机 7交8 流变频控制系统操作实现。绞车自动送 7钻8 由一台42.5kW(57hp)的交流变频电机 4驱164 动,经大传动比立式减速机和推盘离合 2器764 后,将动力传入右箱体输入轴端,再经 齿轮箱一级减速后带动滚筒轴完成自动送

• (2)班维护

• ① 停机检查油池油位,如油位太低应及时补充润滑油;

• ② 检查润滑油压力表读数是否正常,如超出许可范围应 及时查找原因或进行调整;

• ③ 检查润滑系统工作是否正常,润滑管线是否漏油,各喷 嘴有无堵塞,如有异常应及时排除;

• ④ 检查绞车与底座的联接螺栓、快绳绳卡U型螺栓、电机、 减速箱地脚螺栓、联轴器固紧螺栓、滚筒轴轴承座与绞车 架主墙板连接螺栓、盘刹装置固定螺栓等是否松动,如松 动,应及时紧固;

游动系统为5X6绳系时绞车钩载、钩速参数

绳系

钩载 连续工况下

最大钩载 短时工况

(1 min)

最大钩速

10绳系 0~2917kN 3750kN 1.53m/s

• (5)绞车结构

• JC70DB绞车按部件划分,主要包括绞车架、 滚筒轴、左右齿轮减速箱、电动机(2台)、 自动送钻装置、液压盘式刹车、电气控制 系统和润滑系统等。

• ⑥ 检查绞车冷却水系统各管线、接头的情况,如有损坏 及时更换;

• ⑦ 放掉油池内的润滑油,彻底清洗清理油池;

• ⑧ 检查输入轴联轴器的同轴度情况并及时调整;

• ⑨ 检查所有油封,如有损坏及时更换;

• ⑩ 检查气控系统全部管线、阀件、压力表执行机构的状 态,并及时更换;

ZJ70DB钻机绞车安装、操作及维护保养规程

ZJ70DB钻机绞车安装、操作及维护保养规程1 范围本标准规定了ZJ70DB钻机绞车的安装、操作及维护保养方法本标准适用于钻井队ZJ70DB钻机(宝石钻机、宏华钻机)绞车的安装、操作及维护保养2 技术参数2.1 型号JC70DB绞车(宝石钻机)最大输入功率1470kW(2000HP)最大快绳拉力485kN主滚筒尺寸(直径×长度) 开槽Φ800×1305mm刹车盘Φ1600×76mm(直径×宽度)适用钢丝绳直径Φ38mm主刹车能耗制动辅助刹车液压盘式刹车(6常开2常闭)液压盘式刹车系统油压7.5MPa工作介质:液压油冬季用低温抗磨液压油L-HM20夏季N46系统单泵额定流量:18L/min防爆电机功率及转速2×2.2kW,1450rpm油箱容积1000L蓄能器容量4×6.3L油箱电加热功率1kW液压站冷却器水流量2m3/h工作钳的设计制动力矩140kNm安全钳的设计制动力矩70kNm2.2 型号JC70DB绞车(宏华钻机)额定输入功率1940kW最大快绳拉力487kN钢丝绳直径φ38mm档数一档无级调速最高输入转速2350r/min(带滚筒)滚筒(直径×长度)Φ770×1439mm刹车系统能耗制动+液压盘式刹车外型尺寸(长×宽×高)6540×3200×2627mm质量42524kg速度表4 安装及要求4.1 先将绞车下方安装面及钻机底座安装位置表面处理干净,不允许有铁屑、螺栓、销子、砂石等状块物存在。

4.2 将绞车整体吊装,要求吊装平整、平稳、安全,吊绳须有足够的强度,吊车等须有足够的起吊能力,在检查无任何不可靠因素存在的情况下将绞车缓慢吊起并放置在水柜上,调节绞车安装位置,并根据钻机出厂前已配焊好的定位块定位后,用螺栓紧固。

5 操作步骤5.1绞车使用前的检查5.1.1 检查绞车的安装质量。

石油钻机绞车的控制策略

石油钻机绞车的控制策略石油钻机绞车的控制策略【摘要】本文在研究绞车驱动电机的特性要求的基础上,分别对绞车的驱动控制策略进行了深入的研究,并采用一种适用于绞车的控制策略—直接转矩控制策略。

【关键词】石油钻机绞车;驱动特性;控制策略绞车不仅是石油钻机的起升系统设备,而且也是整个钻机的核心部件,是钻机三大工作机组之一。

主要有以下功用:用以起下钻具、下套管;钻进过程中控制钻压,送进钻具;借助猫头上、卸钻具丝扣,起吊重物及进行其他辅助工作;充当转盘的变速机构或中间传动机构;整体起放井架。

最近几年发展的交流变频电动机驱动的绞车,电动机通过齿轮减速箱直接驱动滚筒轴,利用变频调速和再生发电制动技术,取消了机械换档和绞车的辅助刹车,使刹车的结构大大简化,并使其工作性能也得到了较大的提高。

1 驱动系统特性要求1.1 绞车负载特点及对驱动特性的要求图1为大钩提升载荷Qh与提升速度V的关系曲线。

若大钩提升速度能随载荷的变化而相应地改变,即沿图中曲线1工作,这是最理想的情况,功率利用最充分。

QhV=C是理想功率曲线。

绞车载荷是随起钻过程中立根的数目的逐一减少而呈阶梯状下降的。

若提升速度V也能随立根数的每一次减少而相应增加,即沿曲线2工作,则功率利用虽不是最理想的,也已很充分。

但在机械变速有限档情况下,这是不可能做到的。

曲线3是分级变速时的曲线,可见功率利用不充分,阴影三角面积是未被利用的功率。

图1 大钩提升载荷与速度按绞车工作特点,对动力机组的要求是:(1)能无级变速,以充分利用功率,速度调节范围R=■5~10。

(2)具有短期过载能力,以克服启动动载、振动冲击和轻度卡钻。

(3)绞车工作时起停交替,要求动力传动系统有良好的启动性能和灵敏度可靠的控制离合装置。

综上,绞车驱动需要的是具有恒功率调节、能无级变速并具有良好启动性能的柔性驱动[1]。

基于单片机的石油钻机绞车自动换挡系统

20 年 第 3 07 6卷 第 5期 第 5 1页

石 油 矿 场 机 械

0I F ELD E L I QUI M ENT P

文 章 编 号 :1 — 4 2 2 0 ) 5 0 5 — 4 0 13 8 ( 0 7 0 — 0 10

钻 机 的动力 机转 速高 , 执行 机构 转速低 , 了使 为 执 行机 构有 合适 的转 速 , 般 要 经 过 3 一 ~5级 减 速 。 绞 车和 转盘要 求调 速 范围 为 5 O级 。为 充分 利用 ~1 功 率 , 般应设 4 6个 机 械挡_ 。 一 - 2 ] 图 2为 理想 功率 曲线 。实 际上 绞车载 荷是 随起

t y.

K e r :dr ww or ;au o g a i g;s n e c i o pu e ; h ok l a y wo ds a ks t— e rn i gl h p c m tr o o d

绞车 起 升 系统 是石 油钻 机 的 三 大 工 作 机 组 之

一

,

在钻 井工作 中起 着 非 常 重要 的作 用 。石 油 钻 机

基 于 单 片 机 的石 油 钻 机 绞 车 自动 换 挡 系统

杨 慧 , 明侠 齐

( 国 石 油 大 学 ( 东 )机 电工 程 学 院 , 东 东 营 2 7 6 ) 中 华 山 5 0 1

摘 要 : 油 钻 机 的 绞 车 一 般 设 计 成 多个 挡 位 , 去 一 直 采 用 手 动 机 械 式 换 挡 , 作 效 率 低 。 提 出 了 石 过 工

度, 以满 足钻 井工艺 的要求 。

国产钻 机 绝 大多 数 为 机械 传 动 , 升 系统 一 般 起

大 钩 的起升 速 度 乘 以大 钩 起 升 载 荷 Q, 即为 大钩 的起升 功率 P, P=常数 , 即在 恒 功率 条 件 下升 高 和下 降 。大钩起 升速 度 与载荷 的关 系如 图 2 。

石油钻井直流电动钻机绞车的故障和处理

《装备维修技术》2020年第4期— 209 —石油钻井直流电动钻机绞车的故障和处理罗军(西部钻探吐哈钻井公司 新疆 鄯善 8382000)摘 要:随着油气能源开采力度加大,油气勘探开发向深海等难动用储量延伸,大功率直流电机具有调速性能优良的优点,被广泛应用于钻井平台拖动机械设备,电机调速系统是强弱电控制结合的系统,系统弱电部分检测工作转速,电机温度等信号,强电部分根据控制信号调节电机转速。

随着中国经济高速发展,我国已成为世界最大石油消费国。

我国海域油气资源丰富,需要加大海洋石油勘探开发力度。

随着石油钻探行业新工艺技术发展,电动钻机具有诸多优势得以广泛应用,电气传动系统是钻机核心控制部分,本文围绕西部钻探克拉玛依钻机公司某队采用直流调速器钻机电气传动系统研究,阐述故障处理工作,为相关工作开展提供借鉴。

关键词:石油钻井;直流电机;故障处理电机调速发展与电子技术发展相关,电机调速与电子技术相互促进,以弱电检测发出控制信息,现代电气控制技术是强弱电结合的技术。

石油钻井由多种机器设备组成的联合工作机组,主要功能是打通地下油气层井筒,整套钻机必须具备起升设备,旋转设备,传动系统等。

绞车是钻机工作机组之一,是钻井中的核心设备,用于起下钻具,钻井中控制专家等。

绞车是石油钻井等石油钻采机械核心部件,其可靠性直接影响系统安全性能。

随着油气能源开采力度加大,油气勘探向深地层等难动用储量延伸,致使钻机发展向大型化方向推进,引了发国内开发适合深井钻采设备热潮。

对直流电机绞车故障问题分析,对保证石油钻井电机正常工作,提高石油开采生产效率具有重要意义。

1 石油钻井直流电动钻机绞车结构简介石油钻机是由机电液气等设备组成的联合工作组,是油气田开发的专业设备,随着钻井作业要求发展不断进步。

石油钻机主体机械设备驱动形式包括液压驱动等,通过传动系统完成并车,换向等功能。

是由主体机械包括提升设备,旋转设备与循环设备。

电气控制系统完成对主体机械驱动钻机为电动钻机,随着科技的发展,大型钻机进入全面电气传动时代。

钻机低位绞车高低速控制系统的改进

( 1 ) 这种 复合式 驱动钻 机 . 绞车采用 低位安 装 . 布置 在下底 座后 侧, 而 司钻控制 房 固定 在钻 台上 . 钻 台整体 高度为 9米 . 绞车滚 筒高 低 速采用气 控 , 由于控 制气路较 长( 2 0 m左右 ) . 当司钻操纵 绞车滚筒 高、 低速 离合器 的控制 手柄 时 . 高低 速继气 器不能迅 速打 开或关 闭 . 从 而导 致离 合器 的进 、 排 气严 重滞后 . 使得 滚筒 离合 器 同摩擦 毂抱 合 和分离 时间延 长 , 加剧 摩擦 片 、 摩擦 毂 的磨 损 , 大 大缩 短其使 用寿 命。 ( 2 ) 由于现场 的气控元件 工作 的介质 为压缩空气 . 受压缩 空气处 理装置 的限制 , 压缩空气 中含有微量 的水 . 在冬季施工 中容易结 冰 . 造 成控制气路不畅 , 甚至堵 塞气路 . 存在不安 全隐患 ( 3 ) 受钻机结构 的影 响. 司钻 台安置在 高度为 9米 的台面上 . 不利 于对控制气路进行冬 防保温 本, 可最大限度地减少钻井事故的发生, 提高钻井生产率。●

( 1 ) 当滚筒 高 、 低速气 控阀打到低 速位置 时 , 低速气控 阀打开 , 控 制气 沿低速控制 管线至低 速继气器 . 低 速继气 器打开 . 主气经 低速继 气器 到低速离合器 , 低速离合器迅速充气而抱合 ; 当滚 筒高 、 低速气控 阀打到空位时 , 低速气控 阀关闭控制气 . 低速继气 器因失去控 制气而 闭合 , 主气被截止 , 低速离合器经快速放气阀迅速放气而分离 ( 2 ) 当滚筒 高 、 低速气控 阀打到高 速位置时 , 高速气控 阀打开 . 控 制气 沿高速控制 管线至高 速继气器 . 高速继气器 打开 . 主气经 高速继 气器 到高速离合器 , 高速离合器迅速充气而抱合 ; 当滚筒 高 、 低速气控 阀打到空位时 . 高速气控 阀关闭控制气 . 高速继气 器因失去控 制气而 闭合 , 主气 被截止 . 高速离合器经快速放气阀迅速放气而分离

抽油机井的生产参数的调整与优化对策

抽油机井的生产参数的调整与优化对策随着现代石油开采技术的不断发展,抽油机井在油田开发中扮演着重要的角色。

而抽油机井的生产参数的调整与优化对策直接影响着井场的产量和效益。

本文将从抽油机井的参数调整、优化对策的意义和方法等方面展开阐述,从而为油田开发和生产工作提供一定的参考与借鉴。

一、参数调整的意义和方法1.意义抽油机井的参数调整对于提高井场产量、延长井的寿命、降低生产成本具有重要意义。

通过合理的参数调整,可以提高油井的产量,优化工作负荷,降低能耗,减少设备故障,提高生产效率,从而为油田的良好运行提供有力支持。

2.方法(1)通过调整抽油机的冲程和冲数,改变泵挂工况,调整泵的运行速度和时间,在不同情况下合理配置泵杆结构,以达到最佳的工作效果。

(2)通过调整井口压力、排量和含水裂缝等参数,改变地层产物运移速度,提高原油采收率,减少水侵,改善生产状态。

(3)通过改善装备技术,使用先进的自动化控制软件和设备,实现对抽油机井运行参数的精细调控,提高井场产量和效益。

二、优化对策1. 通过技术手段提高抽油机井效率(2)优化设备结构,采用新材料、新工艺,提高抽油机井的使用寿命和可靠性。

(3)采用智能化传感器和监控装置,实现设备运行状态的实时监测和数据收集,为优化参数提供有效的依据。

2. 通过调整地层参数提高采收率(1)通过地震勘探和地质分析,了解地层情况,准确把握油层的产能分布和裂缝状况,根据不同地层情况调整对应的参数。

(3)通过技术手段和措施,减少因地层问题导致的油井维护和停产,提高井场效益。

3. 通过提高设备管理水平降低运行成本(1)加强对抽油机井设备的日常维护和保养,制定科学合理的维护计划,延长设备寿命,降低维修频率和成本。

(2)培训和提高技术人员的维护水平,改善设备管理与维修技术,提高设备的可靠性和稳定性。

(3)加强设备材料的管理和检测,保障设备运行的安全可靠,降低维修成本和停产损失。

三、结语抽油机井的生产参数的调整与优化对策是油田开发和生产工作的重要环节,它直接影响着井场的产量和效益。

石油钻机绞车档位的优化配置

石油钻机绞车档位的优化配置(最新版)编制人:__________________审核人:__________________审批人:__________________编制单位:__________________编制时间:____年____月____日序言下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!并且,本店铺为大家提供各种类型的安全管理制度,如通用安全、交通运输、矿山安全、石油化工、建筑安全、机械安全、电力安全、其他安全等等制度,想了解不同制度格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, this shop provides you with various types of safety management systems, such as general safety, transportation, mine safety, petrochemical, construction safety, machinery safety, electrical safety, other safety, etc. systems, I want to know the format and writing of different systems ,stay tuned!石油钻机绞车档位的优化配置通过对石油绞车的档位的优化配置的研究,建立了绞车档位及档速的最优化模型,利用MATLAB语言的优化工具箱对绞车的档位配置进行优化分析。

钻机绞车气换档机构的改进

式离合 器来 实现 的 。绞 车 气控 换档 系统 是 由三位 四 通气开 关 、 换档气 缸 、 顶杆 阀及 换档 气压 表组 成 。换 档控制 时 , 过三 位 四通气 开关 控制 执行 机构 ( 位 通 三 气缸 ) 实现对 绞车 高低 速档 位变 换 , 三位气 缸 的 3个 位置分 别代 表绞 车 的高 速 档位 、 档位 、 速 档位 。 空 低

lm sa d d f in y o c r n e rc a gn f hf meh ns wi eei n tdb s fP C.I wi k e n ei e c cu r g i g a h n igo i c a im l b l c i n s t l miae y u eo L t l ma e l

消除其在换档 变速 中 出现 的问题和不足 , 可使换档操作过程 简便 直观 , 高设备 的使 用效率和寿命 。 提

关 键 词 :绞车; 离合 器, 改进 ;L ; 辑控 制 ; 动送钻装置 P C逻 自

中图 分类号 : E 2.1 T 920

文献标 识码 : B

An i p o e e fg a n r g d a wo k m r v m nto e ri i r w rs

LI Je U i

( n h u LS Na in lOiwe lEn n e i g C . d. L n h u 7 0 5 Ch n ) La z o — t a l l gi e r n o Lt , a z o 3 0 0, i a o

Ab ta t sr c :Th LC t c n q e i wi e i t o u e o c a g e r fd a e P e h i u s l b n r d c d t h n eg a so r wwo k o rl n i s Th r b l r fd i i g rg . l ep o

钻采机械答案(1)

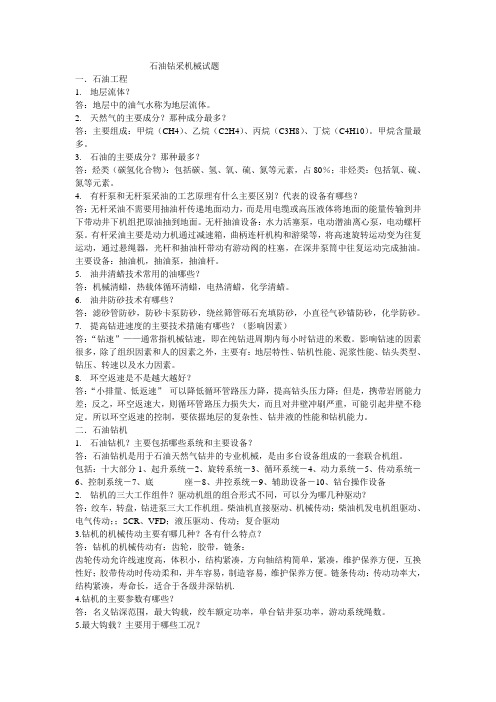

石油钻采机械试题一.石油工程1.地层流体?答:地层中的油气水称为地层流体。

2.天然气的主要成分?那种成分最多?答:主要组成:甲烷(CH4)、乙烷(C2H4)、丙烷(C3H8)、丁烷(C4H10)。

甲烷含量最多。

3.石油的主要成分?那种最多?答:烃类(碳氢化合物):包括碳、氢、氧、硫、氮等元素,占80%;非烃类:包括氧、硫、氮等元素。

4.有杆泵和无杆泵采油的工艺原理有什么主要区别?代表的设备有哪些?答:无杆采油不需要用抽油杆传递地面动力,而是用电缆或高压液体将地面的能量传输到井下带动井下机组把原油抽到地面。

无杆抽油设备:水力活塞泵,电动潜油离心泵,电动螺杆泵。

有杆采油主要是动力机通过减速箱,曲柄连杆机构和游梁等,将高速旋转运动变为往复运动,通过悬绳器,光杆和抽油杆带动有游动阀的柱塞,在深井泵筒中往复运动完成抽油。

主要设备:抽油机,抽油泵,抽油杆。

5.油井清蜡技术常用的油哪些?答:机械清蜡,热载体循环清蜡,电热清蜡,化学清蜡。

6.油井防砂技术有哪些?答:滤砂管防砂,防砂卡泵防砂,绕丝筛管砾石充填防砂,小直径气砂锚防砂,化学防砂。

7.提高钻进速度的主要技术措施有哪些?(影响因素)答:“钻速”——通常指机械钻速,即在纯钻进周期内每小时钻进的米数。

影响钻速的因素很多,除了组织因素和人的因素之外,主要有:地层特性、钻机性能、泥浆性能、钻头类型、钻压、转速以及水力因素。

8.环空返速是不是越大越好?答:“小排量、低返速”可以降低循环管路压力降,提高钻头压力降;但是,携带岩屑能力差;反之,环空返速大,则循环管路压力损失大,而且对井壁冲刷严重,可能引起井壁不稳定。

所以环空返速的控制,要依据地层的复杂性、钻井液的性能和钻机能力。

二.石油钻机1.石油钻机?主要包括哪些系统和主要设备?答:石油钻机是用于石油天然气钻井的专业机械,是由多台设备组成的一套联合机组。

包括:十大部分1、起升系统-2、旋转系统-3、循环系统-4、动力系统-5、传动系统-6、控制系统-7、底座-8、井控系统-9、辅助设备-10、钻台操作设备2.钻机的三大工作组件?驱动机组的组合形式不同,可以分为哪几种驱动?答:绞车,转盘,钻进泵三大工作机组。

ZJ70-4500D20钻机使用说明书

ZJ70-4500D20钻机使用说明书前言ZJ70/4500D钻机是宝鸡石油机械有限责任公司(宝鸡石油机械厂)根据用户的一般通用要求,按SY/T5609《石油钻机型式与基本参数》标准及有关API规范设计制造的钻机,可满足深井石油及天然气井的勘探和开发钻井的需要。

为了油田有关操作人员熟悉掌握本钻机的使用,我们特意编制了本说明书,因钻机配套内容较多,本说明书仅叙述了部分内容,未涉及到的或仅作简要介绍的配套设备或部件的结构参数和使用维护等项内容请详见各自的使用说明书。

1 概述1.1用途及特点ZJ70D钻机是满足油田深井勘探开发钻井的一种SCR直流电传动钻机。

钻机基本参数符合中国SY/T5609标准,主要配套部件符合API 规范,能满足钻井新工艺的要求,钻机安全可靠。

主要技术性能达到当代同类钻机的国际先进水平,该钻机还可配置顶部驱动钻井装置。

ZJ70D钻机技术和结构特点1) 采用AC-SCR-DC一对二全数控电传动动力系统,绞车、转盘和泥浆泵可实现无级调速,获得良好的钻井特性。

启动平稳、传动效率高、负荷能自动均衡分配。

2) 采用国内外成熟的先进技术和结构,并注意符合标准的要求,使钻机的先进性、可靠性和标准化程度进一步提高。

3) 采用组合方式模块化设计、钻机布置整齐、设备块数少,搬家安装方便,同时增强了钻机通用性、互换性,适应不同用户的选择需求。

4) 台面设备和井架低位安装,依靠绞车动力整体起升,方便安装并节省吊装设备。

5) 钻机配套齐全、完善,可适应不同地区和环境的深井钻井要求。

6) 钻机配置液压盘式刹车、自动送钻装置和司钻控制房,使钻井更加安全可靠,操作舒适省力送钻均匀、准确、可提高钻井速度。

7) 采用独立驱动的转盘结构,使钻机的机动性提高,电机与转盘驱动箱之间采用万向轴联接,方便了二次安装。

8) 采用了高效泥浆固控系统,固控设备和系统流程能满足不同的钻井工艺技术要求,系统搬家方便,罐面平整并满足HSE的要求。

新时代JC-40绞车滚筒体计算书(部分)

JC-40绞车滚筒体设计计算书编制:杨燕审核:李飞舟批准:代军宝鸡市新时代石油机械制造有限公司目录一、概述二、绞车总体参数三、滚筒体筒壁强度校核四、结论一、概述JC-40绞车是密闭式、链传动、气胎离合器换档的内变速绞车。

绞车安装于钻机后台较底座上,安装方便。

绞车整体采用密封润滑,墙板式框架结构,主要由绞车底座、绞车架、输入轴、中间轴、滚筒轴及电磁涡流刹车等组成,并配有电动应急装置。

来自柴油机组的动力经并车箱和链条箱后传至绞车输入轴,经中间轴上气胎离合器和滚筒轴上的高、低速离合器可使绞车滚筒轴获得四个提升档位速度,既利于功率的合理使用,提高功率利用率,又使钩载的提升速度合理分配与使用,适应于2500~4000m深井作业。

二、绞车总体参数1. 绞车总体参数的确定JC-40绞车是配套在ZJ40/2250钻机上,根据SY/T5609《石油钻机型式与基本参数》的有关规定,4000米钻机的主要技术参数为:最大钩载Q max=2250KN;(最大钻柱重量Q柱=1150KN),=85KN;游系结构5×6;钻井钢丝绳直径υ32mm,所配游动系统重量G游根据JC-40绞车的设计,其主要参数为:额定输入功率:735 kw开槽滚筒尺寸(直径×长度):υ660mm×1388 mm刹车盘尺寸(外径×厚度):υ1570 mm×76 mm2. J C-40绞车传动原理3、快绳拉力的计算⑴提升最大钻柱重量时P=Q柱+G游Zη游Z=10(钻井绳数);η游=0.8(游动系统效率)P1=154KN⑵提升最大钩载时P max=Q maxZη游=280KN4、滚筒缠绳容量的计算D 0=660mm (滚筒原始直径);d绳=32mm(钢丝绳直径);Ø=0.9(缠绳半径增量系数 );L=1173mm(滚筒缠绳有效长度)Δ=0.86(滚筒上钢丝绳被压扁时直径上的增量);l=28m(立根长度) ⑴每层排绳数nn=Ld绳+△=35.7,取n=36⑵缠绳层数与起升高度计算滚筒缠绳留第一层2/3不用,则钢丝绳长J=13πD1n+πD2n+……+πD4nD 1=D+d绳=676mm;D2=D1+2Ød绳733.6mmD 3=D2+2Ød绳=791.2mm;D4=D3+2Ød绳=848.8mmJ=293932mm=293.932m;H=J/Z≈29.4m立根长度28m,滚筒缠绳4层满足使用要求。

钻机绞车两档自动换档控制系统[实用新型专利]

![钻机绞车两档自动换档控制系统[实用新型专利]](https://img.taocdn.com/s3/m/d6b27ee079563c1ec5da71f6.png)

专利名称:钻机绞车两档自动换档控制系统专利类型:实用新型专利

发明人:陈克利,赵军民,刘永国,周翼

申请号:CN201220631060.X

申请日:20121126

公开号:CN202897895U

公开日:

20130424

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种钻机绞车两档自动换档控制系统,解决了现有技术中绞车采用手动换档自动化低、存在安全隐患、影响钻机作业工作效率的问题。

该钻机绞车两档自动换档控制系统,包括绞车换档液压机构,其特征在于:还包括通过控制电缆与绞车换档液压机构连接的PLC控制系统,均与PLC控制系统连接的传感器和触摸控制屏,以及通过液压管线与绞车换档液压机构连接的绞车两档变速箱。

本实用新型不仅结构简单,而且价格低廉、实现方便。

因此,适合推广应用。

申请人:四川中曼电气工程技术有限公司

地址:610000 四川省成都市新都工业东区白云路39号

国籍:CN

代理机构:成都顶峰专利事务所(普通合伙)

代理人:成实

更多信息请下载全文后查看。

钻机绞车使用操作技术要点

钻机绞车使用操作技术要点林亚非【摘要】提升、下放钻具主要是通过使用绞车来实现的,绞车使用操作是一项技术性很强的工作.一是要弄清楚控制手柄的操作功能;二是要做好绞车的首次启动(试车):试车前的检查,空车检查,空车运转;三是要做好井架及底座起升后与绞车有关的工作;四是要严格按操作规程操作绞车.【期刊名称】《石油天然气学报》【年(卷),期】2013(035)006【总页数】3页(P158-160)【关键词】钻机;绞车;使用;操作技术;规程;经验【作者】林亚非【作者单位】中石化江汉石油工程有限公司钻井二公司,湖北潜江433123【正文语种】中文【中图分类】TE923.07钻机绞车使用操作是一项技术性很强的工作,直接关系到提升、下放钻具的质量、效率及是否安全,对绞车的维护保养也关系重大[1,2]。

下面结合工作实际经验,谈谈绞车的使用操作技巧。

1 控制手柄操作钻机的所有操作手柄按钮、开关等均在司钻控制房内。

与绞车主要操作手柄等控制件集中在一块操作板上,它位于主操作台的左前方位置。

各操作件均用文字标明部件的功能,并标明搬动位置所起的作用。

但对控制手柄的功能不熟悉,会容易引起误操作,严重时会产生安全事故。

应特别加以注意。

1)档位选择开关此开关共有3个位置:Ⅰ档、空档、Ⅱ档。

空档位将绞车中间轴与输入轴脱离,中间轴处于停止状态;Ⅰ、Ⅱ两档分别与高低速离合器组合成4种不同的转速范围,以适应钻井的需要。

注意:当绞车有负荷时严禁换档!换档时要停车。

2)锁档开关控制锁档机构的锁定/释放:手柄处于“关”——锁定;钻机工作时应保持于此位置手柄处于“开”——释放,此时可以换档,当换档成功后随即将手柄推至“关”位置。

3)动力机组惯刹改变动力机组的惯性刹车的工作状态:①刹车,此时对输入轴进行制动;②释放,正常的工作状态。

4)防碰释放当过卷阀起作用后,停止绞车的提升动作。

将游动系统下放后,拔正过卷阀杆,压一下此开关,使系统恢复正常状态。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Safety is the goal, prevention is the means, and achieving or realizing the goal of safety is the basic connotation of safety prevention.

(安全管理)

单位:___________________

姓名:___________________

日期:___________________

石油钻机绞车档位的优化配置

(最新版)

石油钻机绞车档位的优化配置(最新版)导语:做好准备和保护,以应付攻击或者避免受害,从而使被保护对象处于没有危险、不受侵害、不出现事故的安全状态。

显而易见,安全是目的,防范是手段,通过防范的手段达到或实现安全的目的,就是安全防范的基本内涵。

通过对石油绞车的档位的优化配置的研究,建立了绞车档位及档速的最优化模型,利用MATLAB语言的优化工具箱对绞车的档位配置进行优化分析。

通过MATLAB语言的优化工具箱对实际约束条件下的最优化模型进行求解;得出了不同档数绞车各档提升的最优化立根数以及各档位对应的提升速度。

在钻井过程中,钻杆的起升过程占据了大量的时间,而钻井绞车承担着提升钻杆的任务,因此,合理安排绞车提升档数并根据不同档数的绞车合理配置各档位的提升立根数,可以减少提升过程的时间,提高提升效率。

现役钻机有很大一部分是旧式钻机,在档位优化配备、档速合理分配以及各档位承担的起升立根数的分配上存在一些不合理的地方,会影响到钻井的工作效率。

因此,对档位合理分配进行理论研究对指导实践工作有重要的意义。

对档位进行优化配置问题也就是非线性最优化问题的求解。

对这类非线性最优化问题常用的求解方法有:罚函数法、可行方向法、逐步二次规划法(SQP法)和信赖域法。

本文利用了逐步二次规划法对档位进行优化配置。

井绞车档位的优化配置的数学模型

本题所追求的目标,是在任意地区条件下绞车起升机动时间最短,也就是要确定用柴油机驱动的绞车最优化的中间档速。

为了对该实际工程技术问题内在关系的进行抽象表达,首先需要建立数学模型,选择目标函数,列数所有的约束条件。

XX设计有限公司

Your Name Design Co., Ltd.。