AOI检测的指标检出率稳定性误判率

AOI综合效益评估报告

0.80

11.79

不良DPPM 6.26

4.69

3.66

LOSS%

54.5%

38.7%

6.8%

100.0%

LOSS%

42.9%

32.1%

25.1%

Pareto% 54.5%

93.2%

100.0%

Pareto% 42.9%

74.9%

100.0%

TOTAL 343 14.61 100.0%

后段反馈不良分析__AOI 1、不良总TOTAL与4月份同比上升 1.66%=11.79-10.13; 2、AOI漏测不良DPPM与4月份同比下降 0.16(DPPM)=0.96DPPM-0.80DPPM

2020/7/9

15

5、标准化实施

AOI使用标准化文件

NO

文件名称

备注

1 AOI操作换线SOP

2 AOI程序制作SOP

3 AOI参数设置SOP

4 AOI保养SOP及保养表单

5 AOI操作及安全培训记录

目前技术人员已通过AOI技能认定 6 人数:7人

2020/7/9

16

6、目标&计划

▪一、目标

▪ AOI直通率:(By Panle:75%; By Board:95%; By component:99.90%)

• B:PCB板PAD颜色不一致;

• C:PAD上有脏污;如:WA24E12 WA18G系列机种)

•

-----5/22日到供应商解决,已完成;

2020/7/9

17

7、AOI每月检测数量----供参考

数据收集(2013/1月-4月)

日期/项目

SMT总生产数量

AOI自动光学检测设备程序编写

前言AOI全名称为全自动光学检测设备,他的主要作用是代替人工查找PCB的各种外观缺陷,能够起到高效、准确、省时、节约成本等作用。

神州视觉科技阿立得品牌AOI是国内首家从事AOI研发、生产、销售及售后服务为一体的综合性AOI制造产家,产品已遍及全国各个省市自治区,远销欧美、日本、中AOI全名称为全自动光学检测设备东以及澳大利亚,神州视觉科技阿立得品牌AOI的基本原理是:在光学原理的基础上,采用统计建模原理,通过图像比对,排除OK图样,剔选出错误图片。

从而达到检测错误的能力。

我们在镜电为:1、要求快速达到检测。

此方法选全部学习和限量100来完成,能够学习五六块板即可达到检测,但是这就要求PCB板品质本身很好,错误很少,学习的时候没学习错误。

2、要求程序稳定。

误判一直保持在同一水平,检出率稳定。

此方法适用于大部分的PCB产品,对产品本身要求不高,只要求程序在测试过程中能够稳定,不容易发生误判一下猛增。

此方法就是本教程所重点介绍的方法。

3、要求检出率高,误判低。

这种方法采用的是一直错误暂停的模式进行学习调试,需要大量的时间对程序中的标准进行一个一个学习修改,需要调试的PCB板也用得很多,这种方法主要针对于错误大量而且极不稳定,PCB质量很差才使用这种方法,但是他的优点在于,每一个点都是经过人工确认后学习,大量派生标准核对,一旦学习足够,程序相当稳定,检出率非常高。

在程序编写中,我们会面对很多不同种类的电子原器件,有很多原器件可能你从来没有碰到过,有时不知如何下手,在AOI可以总结为四种框,丝印框、短路框、本体框、焊点框。

不管哪一种原件必由这四种框中一部分或全部组合而成,我们只需要掌握好这四种框的正确画法,所有的元件都可以组合起来检测。

针对调试部分,方法很多,这么多调试方法怎么得来的呢,又如何去理解这些方法呢?其实调试很简单,只要掌握好四种调试模式,批量学习模式、错误暂停模式、自动定位模式、测试模式。

再针对不同的情况加以组合,就形成了不同的调试方法。

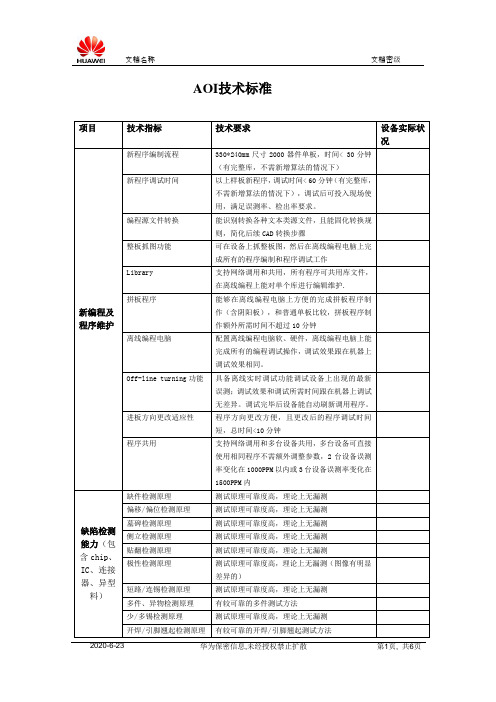

AOI技术标准20130805

配置离线编程电脑软、硬件,离线编程电脑上能完成所有的编程调试操作,调试效果跟在机器上调试效果相同。

Off-line turning功能

具备离线实时调试功能调试设备上出现的最新误测;调试效果和调试所需时间跟在机器上调试无差异。调试完毕后设备能自动刷新调用程序。

进板方向更改适应性

程序方向更改方便,且更改后的程序调试时间短,总时间<10分钟

具备标准SMEMA接口

Yes;有好坏板输出信号

PCB可测区域范围

50*80~460*510mm

维修站

报错显示

显示报错器件位置及图片,标识明显,图片彩色优先。

维修站看图软件

提供永久性看图软件;界面友好,操作方便;历史数据可方便的反查。打开10张误测图片的测试结果等待时间小于2秒。

一人多机功能

维修站软件支持一人多机模式

能识别转换各种文本类源文件,且能固化转换规则,简化后续CAD转换步骤

整板抓图功能

可在设备上抓整板图,然后在离线编程电脑上完成所有的程序编制和程序调试工作

Library

支持网络调用和共用,所有程序可共用库文件,在离线编程上能对板程序制作(含阴阳板),和普通单板比较,拼板程序制作额外所需时间不超过10分钟

电路图

提供全套的电路线路图,供设备维修使用

设备硬件手册

提供全套的设备硬件维护手册(电子档优先)

设备软件手册

提供全套的设备软件(包含编程调试)手册(电子档优先)

校准工具

配置全套的校准工具

耗材

每台设备配置全套的皮带

ESD

设备外壳(含玻璃、油漆等)

静电电压<100V

皮带

静电电压<100V,系统阻抗低于10的9次方

AOI误判率优化控制表

窗体名称

AOI误判率优化控制表

填写人

文件编号:664-3EG-0008

使 调整AOI误判率时使用此表单

用

时

机

联 联数:1/1

填写日期

数

及

流

程 项

1 机型

Hale Waihona Puke 域名机器的型号填写说明

2 线别

生产的线别

3 目标误判数

设定的目标误判数是多少

4 程序名称

程序的名称

5 客户

客户的代码

6 零件数

零件的总数量

7 检测框数

检测框的数量

8 覆盖率

覆盖的比率

9 日期

当天的日期

10 误判数

误判的数量

11 误判TOP3组件

误判的TOP3组件类型

12 误判原因

误判的原因

13 是否可优化

填写是否可优化

14 改善对策

改善的对策

15 确认人

确认人签名确认

16

17

18

19

20

21

22

23

窗体编号

版本

A

填写单位 责任单位 责任单位 责任单位 责任单位 责任单位 责任单位 责任单位 责任单位 责任单位 责任单位 责任单位 责任单位 责任单位 责任单位 责任单位

AOI检测的指标检出率稳定性误判率

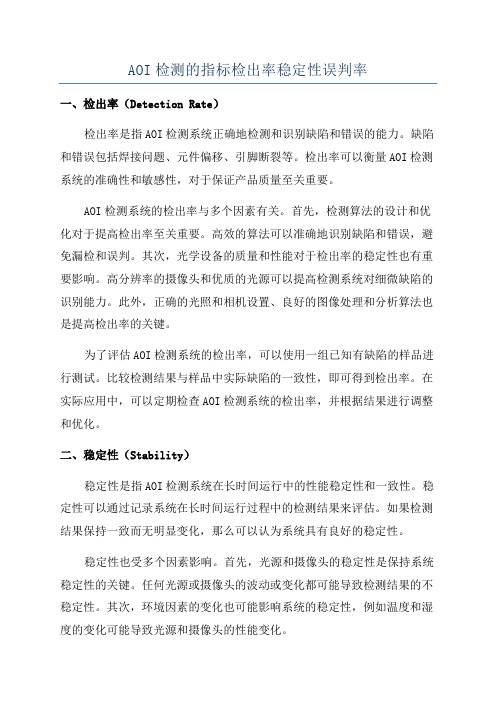

AOI检测的指标检出率稳定性误判率一、检出率(Detection Rate)检出率是指AOI检测系统正确地检测和识别缺陷和错误的能力。

缺陷和错误包括焊接问题、元件偏移、引脚断裂等。

检出率可以衡量AOI检测系统的准确性和敏感性,对于保证产品质量至关重要。

AOI检测系统的检出率与多个因素有关。

首先,检测算法的设计和优化对于提高检出率至关重要。

高效的算法可以准确地识别缺陷和错误,避免漏检和误判。

其次,光学设备的质量和性能对于检出率的稳定性也有重要影响。

高分辨率的摄像头和优质的光源可以提高检测系统对细微缺陷的识别能力。

此外,正确的光照和相机设置、良好的图像处理和分析算法也是提高检出率的关键。

为了评估AOI检测系统的检出率,可以使用一组已知有缺陷的样品进行测试。

比较检测结果与样品中实际缺陷的一致性,即可得到检出率。

在实际应用中,可以定期检查AOI检测系统的检出率,并根据结果进行调整和优化。

二、稳定性(Stability)稳定性是指AOI检测系统在长时间运行中的性能稳定性和一致性。

稳定性可以通过记录系统在长时间运行过程中的检测结果来评估。

如果检测结果保持一致而无明显变化,那么可以认为系统具有良好的稳定性。

稳定性也受多个因素影响。

首先,光源和摄像头的稳定性是保持系统稳定性的关键。

任何光源或摄像头的波动或变化都可能导致检测结果的不稳定性。

其次,环境因素的变化也可能影响系统的稳定性,例如温度和湿度的变化可能导致光源和摄像头的性能变化。

为了保证AOI检测系统的稳定性,可以采取以下措施。

首先,定期检查和维护光源和摄像头,确保它们的性能和稳定性。

其次,确保工作环境的稳定性,例如控制温湿度变化,避免对检测系统造成干扰。

最后,进行定期的系统校准和优化,以确保系统的一致性和可靠性。

三、误判率(False Rejection Rate)误判率是指AOI检测系统错误地拒绝正常产品的比例。

误判率一般取决于设定的阈值。

阈值过高会导致正常产品被错误地判定为有缺陷,从而增加误判率。

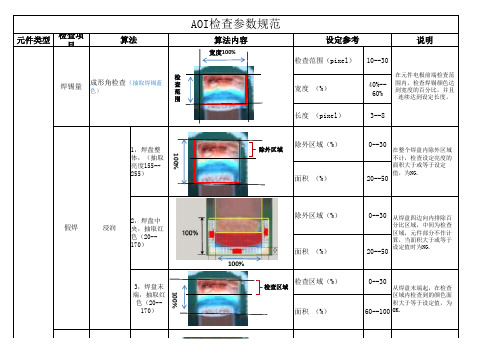

AOI 检查参数规范

元件类型检查项目算法内容说明检查范围(pixel)10--30宽度 (%)40%--60%长度 (pixel)3--8AOI检查参数规范面积 (%)60--100从焊盘末端起,在检查区域内检查到的颜色面积大于等于设定值,为OK.浸润1,焊盘整体,(抽取亮度155--255)从焊盘四边向内排除百分比区域,中间为检查区域,元件部分不作计算,当面积大于或等于设定值时为NG.除外区域(%)面积 (%)0--3020--50检查区域(%)0--30算法在整个焊盘内除外区域不计,检查设定亮度的面积大于或等于设定值,为NG.焊锡量设定参考3,焊盘末端,抽取红色(20--170)假焊面积 (%)20--500--302,焊盘中央,抽取红色(20--170)成形角检查(抽取焊锡蓝色)在元件电极前端检查范围内,检查焊锡颜色达到宽度的百分比,并且连续达到设定长度。

除外区域(%)宽度100%检查范围100%除外区域100%100%检查区域纵向(划分区域)1--10横向 (划分区域)1--10各区域一直(%)60--100判定值 (%)65--100焊锡周围区域除外(%)0--30面积(%)1--60重心(%)1--30CHIP从焊盘周围向内排除区域,检查中间部分(重心偏离小于或等于设定值)出现红色面积小于或等于设定值为OK文字检查错件(表面文字)1,焊盘中央(抽取红色)10--170,亮度120--2552,焊盘周围(抽取焊锡蓝色)0--170,亮度30--255贴装缺件/偏移/错件在检查框内,横向纵向划分为设定个区域,对比各个区域一致性,达到最终判定值为OK.面积(%)重心(%)1--351--60检查焊盘周围元件一侧(重心范围内)如果焊锡颜色大于或等于设定值为NG.缺件焊锡检查(两项同时NG,为缺件。

抽取PCB基板颜色面积 (%)0-35在检查框内PCB颜色小于或等于设定值为OK。

抽取元件本体颜色面积 (%)65-100在检查框内PCB颜色大于或等于设定值为OK。

AOI检测的指标检出率稳定性误判率

AOI检测的指标检出率稳定性误判率一、快,AOI快速检测的条件是什么?AOI的检测速度分为两个阶段,1、拍摄图像;2、处理图像;因为相机的FOV有限,所以就必须通过移动X\Y平台来拍摄完整个PCB的图像,在X\Y平台的运动过程当中又要考虑摄像机什么时候开始移动、移动到什么位子、什么时候开始拍照,什么时候开始进行图像处理和分析等等,也就是说:AOI的检测速度必须协调软硬件同时工作,这里就牵涉到AOI 使用什么样的伺服系统、使用什么样的相机、使用什么样的丝杆、其核心算法又是什么?我们计算AOI的检测速度是要从进板到出板的整个时间,而不是单单从AOI本身提供的速度作为依据,因为有很多AOI的检测速度只记录了拍摄时间或者只记录了处理时间,以此使大家受蒙蔽。

二、准,AOI的准指的是有较高的检出率和较低的误判率。

也就是说AOI相当于一架天枰,必须准确的衡量误判和检出率。

AOI的准确判断跟软硬件都有密不可分的关系,当然最主要的是软件的核心算法,目前AOI种类繁多,算法也各不相同,有使用该边缘检测、法则判断、矢量分析、模板比较和统计建模等等,虽然不能一言定论孰优孰劣,但从实际应用比较中可以知道,统计建模更加灵活、操作更加简单,基于数学运算方式更加准确。

统计建模必将是未来AOI发展的一个趋势。

初次之外,硬件的要求也是相对比较严格的,比如说相机,相机是AOI眼睛,一个好的相机固然能够捕捉到优质的图像,这里不得不提到一个像素的问题,经常有朋友问AOI的像素是多少,大家以为像素越高其检测效果就更高好,更准确,其实不然,为什么呢?首先得明白几个基本概念:相机像素、相机的分辨率和拍摄范围FOV。

相机像素是指这个相机总共有多少个感光晶片,通常用万个为单位表示,以矩阵排列,例如3百万像素、2百万像素、百万像素、40万像素。

百万像素相机的像素矩阵为W*H=1000*1000.相机分辨率,指一个像素表示实际物体的大小,用um*um表示,AOI常用的分辨率有30um,25um,20um,18um,15um等。

AOI程式制作判定标准

AOI程式制作判定标准一、AOI 的检测原理1、光線原理AOI是利用數碼成像對比和亮度分佈對比來檢測貼片元件的。

首先來談談光,沒有光線,AOI也無從談起。

在日常生活中,我們談到光線都是相對的,在我們的腦海中並不會存在固定的印象,什麼樣的光線是多亮,但AOI不行,它必須規定什麼樣的光是多亮,所以它是靠數值來定光的。

AOI的光從“0~255”,0表示“暗”,255表示“亮”,數值每加1,光的亮度就亮一點,就像數碼彩顯調光一樣。

當你把光線定為“128”,那麼它就顯現出一種固定的亮度,並不是隨機產生或者隨時變化的。

其次,在一定的光線條件下,AOI通過影像對比來實現檢測,何為影像對比?舉個例子,拿兩個人的照片來看,當這兩人是雙胞胎時,你會覺得他們長得是比較像的;當這兩人沒有任何血緣關係時,你會覺得他們長相沒有多少相似的地方。

AOI正是通過照片對比去檢測現在物體的照片與以前儲存物體的照片的相似程度;而且它必須通過數值來反映,所以AOI中定義這個相似度值從“0~100”;“0”表示一點都不像,“100”表示一模一樣,數值每加1表示更加相像一點,類似于光線增加一點。

2、TR-7100 AOI對各種缺陷檢測的原理a.缺件(側立、墓碑、錯件、極反)在TR-7100程式中,我們通過元件本體的影像對比,通過用分數來限定其影像可變化的範圍。

拿缺件來說,當檢測位置的元件不在了,它現在所拍到的照片與原來元件在時的照片對比,它的相似度會很低。

為什麼呢?舉個例子,給你兩張照片,一張照片上有一張桌子和一個人,另一張照片上只有一張相同的桌子,問你這兩張照片像不像。

當然你會說不像,一張照片少了一個人怎麼可能相像呢?所以,它們的相似度很低,也就是相似度數值低。

其他缺陷也都是相似度數值達不到正常情況下的數值而被b.位移和歪斜對於這兩種缺陷,TR-7100程式是通過在元件本體的參數設置中限制其搜索範圍和上下、左右以及角度方向可偏移的大小來檢測它們的。

AOI测试系统功能要求(201604)

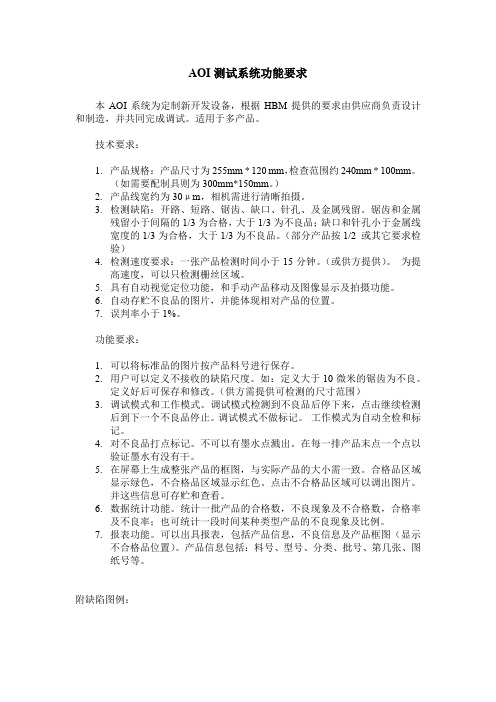

AOI测试系统功能要求本AOI系统为定制新开发设备,根据HBM提供的要求由供应商负责设计和制造,并共同完成调试。

适用于多产品。

技术要求:1.产品规格:产品尺寸为255mm * 120 mm,检查范围约240mm * 100mm。

(如需要配制具则为300mm*150mm。

)2.产品线宽约为30μm,相机需进行清晰拍摄。

3.检测缺陷:开路、短路、锯齿、缺口、针孔、及金属残留。

锯齿和金属残留小于间隔的1/3为合格,大于1/3为不良品;缺口和针孔小于金属线宽度的1/3为合格,大于1/3为不良品。

(部分产品按1/2 或其它要求检验)4.检测速度要求:一张产品检测时间小于15分钟。

(或供方提供)。

为提高速度,可以只检测栅丝区域。

5.具有自动视觉定位功能,和手动产品移动及图像显示及拍摄功能。

6.自动存贮不良品的图片,并能体现相对产品的位置。

7.误判率小于1%。

功能要求:1.可以将标准品的图片按产品料号进行保存。

2.用户可以定义不接收的缺陷尺度。

如:定义大于10微米的锯齿为不良。

定义好后可保存和修改。

(供方需提供可检测的尺寸范围)3.调试模式和工作模式。

调试模式检测到不良品后停下来,点击继续检测后到下一个不良品停止。

调试模式不做标记。

工作模式为自动全检和标记。

4.对不良品打点标记。

不可以有墨水点溅出。

在每一排产品末点一个点以验证墨水有没有干。

5.在屏幕上生成整张产品的框图,与实际产品的大小需一致。

合格品区域显示绿色,不合格品区域显示红色。

点击不合格品区域可以调出图片。

并这些信息可存贮和查看。

6.数据统计功能。

统计一批产品的合格数,不良现象及不合格数,合格率及不良率;也可统计一段时间某种类型产品的不良现象及比例。

7.报表功能。

可以出具报表,包括产品信息,不良信息及产品框图(显示不合格品位置)。

产品信息包括:料号、型号、分类、批号、第几张、图纸号等。

附缺陷图例:开路nick短路缺口金属残留锯齿针孔。

AOI检查确认及误报分析

抖动----成像不清晰

2.2 镜头

解析度不够导致元件表面文字识别或元件本体与电极界 限不明显

2.3 光源稳定性

光源不稳定或衰竭影响颜色参数设置

2.4 镜头视角

只能从镜头方向识别检查,容易被遮挡

AOI误报常见原因

3. 物料

3.1 封装尺寸

3.1.1 来料尺寸存在差异。 3.1.2 元件本体颜色差异。

理想状态

1,请相关部门对来料进行规范,特别是表面文字图标的标准统一。 2,焊盘设计与元件引脚标准统一。 3,相关人员相关技能培训学习。 4,设备技术更新,更适应实际生产需求。

来

被旁边大元件遮挡

料

光源,焊锡颜色变 化

本

体

色

差 3.1.3 高的元件会对附近较低的元件造成影响。

3.2 表面文字

来料文字不清晰,印刷方式不同,大小不一,位置不固定。

AOI误报常见原因

前三个为文字印刷不统一,后面 两个为印刷不清楚。

AOI误报常见原因

AOI误报常见原因

AOI误报常见原因 3.2.2 3.2.2 生产中人为对元件做出的标记符号,例如烧录标记。

元件偏移检查通常生是产在中本人体为四角对做元颜件色做面出积标对记比,符打号点,标例记如会烧改录变本标体记颜色,造成误报。

3.3. PCB焊盘设计

3.3.1

焊盘设计大小没有标准化,AOI根据焊盘识别定位。相同物料编号的元件会

设置相同的参数,但焊盘问题会导致无法准确定位,而影响测试。 (以下为同一物料在不同机种

非焊锡类

位 移

位 移

侧

立 反贴

误报图片

AOI误报常见原因

AOI误报常见原因

AOI综合效益评估报告

3-5、效果确认

5月份(5/1---5/15日)后段不良反馈

产出总点数 34870148 AOI检测 合计 不良DPPM 其它 224 6.42 后制程撞件 159 4.56 AOI漏测 28 0.80 TOTAL 411 11.79 产出总点数 23469632 非AOI 产线 合计 不良DPPM 其它 147 6.26 后制程撞件 110 4.69 漏件 86 3.66 TOTAL 343 14.61

AOI使用标准化文件 NO 1 2 3 4 5 6 文件名称 AOI操作换线SOP AOI程序制作SOP AOI参数设置SOP AOI保养SOP及保养表单 AOI操作及安全培训记录 目前技术人员已通过AOI技能认定 人数:7人 备注

6、目标&计划

一、目标

AOI直通率:(By Panle:75%; By Board:95%; By component:99.90%) AOI漏测不良率: 后段feedback到AOI问题不良率= 0 DPPM

4、总结

月份/项目

4月

AOI检测 pcs 71 28

AOI检测 DPPM 0.96 0.80

目检检测 pcs 81 86

目检检测 DPPM 1.74 3.66

5月

数据:A:AOI检测的不良率,改善前(4月)与改善后(5月)相差不大; B:人工目检的不良率,改善前(4月)与改善后(5月)差异较大;

5、标准化实施

90.5%

9.5%

100.0%

100.0%

4月份 后段反馈不良分析__AOI 1、经AOI检测产出总点数:73579920pcs,不良总TOTAL745pcs,不良DPPM 10.13; 2、AOI漏测不良DPPM 0.96

JUTZEAOI介绍

图片比对AOI

程 80个 序 误 40个 报

20个 10个

JUTZE AOI

炉温

来料

印刷

贴装

人员

SMT生产波动

5个

生产时间

2H 4H 6H 8H 10H

不良实例

不良实例

假焊

01005元件

立碑

露铜

移位

不良实例

假焊

0201元件

立碑

露铜

损件

漏件

移位

多锡

不良实例

0402元件

损件

漏件

假焊

多件

检查实例

主要功能

离线远程调试,一台离线编程通过网络连线方式控制多台检测机器,操作 员正常使用机器,远程调试正在使用中的任何一台机器的误判,调试完成 后发送指令到机器上自动更新程序,测试下一块板时自动套用最新程序 进行检测.

网络交换机

检查能力

全彩高清图片配合灰度彩度复合算法,可稳定检查10个像素单 位,(注:17.5um分辨率下,可稳定检查0.175mm尺寸零件),方便应对苛刻 的0201或01005尺寸零件的检查

JUTZE AOI的原理

焊锡表面具 有光的平面镜反 射性质,因此照 射在焊锡表面的 光,遵循入射角= 反映射角方向进 行反射.

AOI设备评估报告

会出现报警提示 具备 无安全隐患 简易安全电器设计,方便维修

暂无不良现象发现 暂无不良现象发现 需重复调试 实际测试结果基本一致

实际制作时间大约稳定于1.2-1.5小时 10-20min(基本无MARK不过的现象) 测试速度快 较低 检出效果良好 检出NG不标注错误提示类型,测试人员需具备一定的QC技能

其他方面 无铅制程/有铅制程切换对AOI外观检测的影响 设备支援性与扩充性 实测效果 ***机型 选择不良品测试,测试结果对比详见附件1; ***机型随机测试100PCS,测试结果对比详见附件2;

AOI检测的指标检出率稳定性误判率

AOI检测的指标检出率稳定性误判率一、检出率稳定性:检出率稳定性是指在连续多次的检测过程中,AOI检测系统正确检出缺陷的能力的稳定性。

良好的检出率稳定性意味着在不同批次的产品中,AOI检测系统能够保持一致的缺陷检出能力,减少漏检和误检的风险。

1.照明系统:适当的照明系统能够提供足够的光线,确保目标缺陷能够被清晰地观察到。

照明系统的稳定性对于控制检出率的稳定性至关重要。

2.相机:高分辨率、高灵敏度的相机能够提供清晰的图像,提高缺陷检出能力。

同时,相机的稳定性也影响到检出率的稳定性。

3.算法:AOI检测系统的算法是决定检出率的核心。

优化的算法能够准确识别各种类型的缺陷,并保持检出率的稳定性。

4.调试和校准:定期进行调试和校准,保持AOI检测系统的正常运行。

在实际操作中,可以通过以下方法来提高检出率的稳定性:1.定期维护:保持设备的正常运行状态,及时清洁和更换损坏的部件,提高系统的可靠性和稳定性。

2.样本测试:随机抽取样本进行检测,了解系统的实际检出情况,及时发现和修复问题。

3.系统优化:不断对算法进行优化和改进,提高检测能力和稳定性。

4.培训和交流:持续培训操作人员,增加他们对AOI检测系统的了解,提高操作水平。

二、误判率:误判率是指AOI检测系统将正常产品误判为缺陷产品的比例。

误判率的大小直接影响到AOI检测的准确性和实用性。

误判率的控制需要综合考虑以下几个方面:1.学习模型:AOI检测系统需要通过学习模型来判断什么是缺陷,什么是正常的产品。

学习模型的准确性和完整性对于降低误判率非常重要。

2.参数设置:根据具体情况,合理设置检测参数,包括阈值设定、灵敏度调整等。

不同的产品有不同的特性,因此需要针对性地进行调整。

3.人工干预:针对特殊情况,可以通过人工干预来减少误判率。

例如,对于难以判断的情况,可以让操作人员进行最终判断。

4.定期校准:定期对AOI检测系统进行校准,检查系统的准确性和稳定性,及时发现和修复可能引起误判的问题。

AOI综合效益评估方案报告

2-2、AOI误判率数据---SMT

Item 检测总数量 panel

WK14 22030

WK15 33724

WK16 29988

误判数量(pcs) 平均误判率

6734 30.57%

9906 29.37%

8694 28.99%

平均每周检测误判率:29.25%

wk17 38973

11145 28.60%

SMT制程——平均误判率 29.12%,同比下降 6.94%

SMT制程——不良率 5.03%

SMT制程——不良率 4.70%,同比下降 6.94%

备注:wk14---17(等同于4/1日-----4/28日) 备注:wk18---20(等同于4/29日-----5/15日)

3-1、AOI检测后---后段feedback

不良DPPM 6.26

4.69

3.66

LOSS%

54.5%

38.7%

6.8%

100.0%

LOSS%

42.9%

32.1%

25.1%

Pareto% 54.5%

93.2%

100.0%

Pareto% 42.9%

74.9%

100.0%

TOTAL 343 14.61 100.0%

后段反馈不良分析__AOI 1、不良总TOTAL与4月份同比上升 1.66%=11.79-10.13; 2、AOI漏测不良DPPM与4月份同比下降 0.16(DPPM)=0.96DPPM-0.80DPPM

59.8%

58.9%

1月份 2月份 3月份 4月份

TOTAL:

2505288 1253203 2760039 124958271

1430624 749956

AOI综合效益评估报告

9.5%

100.0%

100.0%

4月份 后段反馈不良分析__AOI 1、经AOI检测产出总点数:73579920pcs,不良总TOTAL745pcs,不良DPPM 10.13; 2、AOI漏测不良DPPM 0.96

3-3、后段feedback不良分析----非AOI测试

4月份后段不良反馈 产出总点数 非AOI 产线 合计 不良DPPM 46528351 其它 285 6.13 后制程撞件 160 3.44 漏件 53 1.14 溢胶 28 0.60 TOTAL 526 11.30

AOI效益评估

AI&SMT

Prepared By:林焕然 Revised By: Steel Cao

2013-5-21

目

• • • • • • • •

录

1、AOI设备可检测项目 2、 AOI检测数据收集-----smt制程 3、 后段feedback数据收集 4、AOI评估总结 5、标准化实施 6、目标&计划 7、 AOI 每月检测数量-----供参考 8、 目检与AOI自检对比-----供参考

LOSS%

Pareto%

54.2%

54%

30.4%

85%

10.1%

95%

5.3%

100%

100%

4月份 后段反馈不良分析__非AOI产线 1、产出总点数:46528351pcs,不良总TOTAL526pcs,不良DPPM 11.30; 2、流出不良点数:81pcs(漏件+溢胶);不良DPPM 1.74

SMT制程——平均误判率 29.12%,同比下降 6.94%

SMT制程——不良率 4.70%,同比下降 6.94%

备注:wk14---17(等同于4/1日-----4/28日) 备注:wk18---20(等同于4/29日-----5/15日)

AOI程式制作判定标准

AOI程式制作判定标准一、AOI 的检测原理1、光線原理AOI是利用數碼成像對比和亮度分佈對比來檢測貼片元件的。

首先來談談光,沒有光線,AOI也無從談起。

在日常生活中,我們談到光線都是相對的,在我們的腦海中並不會存在固定的印象,什麼樣的光線是多亮,但AOI不行,它必須規定什麼樣的光是多亮,所以它是靠數值來定光的。

AOI的光從“0~255”,0表示“暗”,255表示“亮”,數值每加1,光的亮度就亮一點,就像數碼彩顯調光一樣。

當你把光線定為“128”,那麼它就顯現出一種固定的亮度,並不是隨機產生或者隨時變化的。

其次,在一定的光線條件下,AOI通過影像對比來實現檢測,何為影像對比?舉個例子,拿兩個人的照片來看,當這兩人是雙胞胎時,你會覺得他們長得是比較像的;當這兩人沒有任何血緣關係時,你會覺得他們長相沒有多少相似的地方。

AOI正是通過照片對比去檢測現在物體的照片與以前儲存物體的照片的相似程度;而且它必須通過數值來反映,所以AOI中定義這個相似度值從“0~100”;“0”表示一點都不像,“100”表示一模一樣,數值每加1表示更加相像一點,類似于光線增加一點。

2、TR-7100 AOI對各種缺陷檢測的原理a.缺件(側立、墓碑、錯件、極反)在TR-7100程式中,我們通過元件本體的影像對比,通過用分數來限定其影像可變化的範圍。

拿缺件來說,當檢測位置的元件不在了,它現在所拍到的照片與原來元件在時的照片對比,它的相似度會很低。

為什麼呢?舉個例子,給你兩張照片,一張照片上有一張桌子和一個人,另一張照片上只有一張相同的桌子,問你這兩張照片像不像。

當然你會說不像,一張照片少了一個人怎麼可能相像呢?所以,它們的相似度很低,也就是相似度數值低。

其他缺陷也都是相似度數值達不到正常情況下的數值而被b.位移和歪斜對於這兩種缺陷,TR-7100程式是通過在元件本體的參數設置中限制其搜索範圍和上下、左右以及角度方向可偏移的大小來檢測它們的。

云边检测验证标准

云边检测验证标准一、准确度准确度是衡量云边检测系统性能的重要指标之一。

它表示系统对实际场景中物体的检测和识别的准确程度。

在云边检测系统中,准确度主要表现在以下几个方面:1.检测准确率:指系统正确检测出目标物体的比例。

例如,在人脸检测中,检测准确率是指系统正确检测出人脸的比例。

2.识别准确率:指系统对目标物体的识别准确程度。

例如,在人脸识别中,识别准确率是指系统对人脸的识别准确程度。

3.误检率:指系统将非目标物体误认为是目标物体的比例。

例如,在人脸检测中,误检率是指系统将非人脸的物体误认为是人脸的比例。

4.漏检率:指系统未能检测出实际存在的目标物体的比例。

例如,在人脸检测中,漏检率是指系统未能检测出实际存在的人脸的比例。

为了提高云边检测系统的准确度,需要进行大量的数据训练和算法优化工作。

同时,也需要采用合适的数据集和评价指标进行系统的测试和评估。

二、实时性实时性是衡量云边检测系统性能的重要指标之一。

它表示系统对实时视频或图像的处理速度和处理能力。

在云边检测系统中,实时性主要表现在以下几个方面:1.处理速度:指系统对单个视频或图像的处理速度。

处理速度越快,系统越能实时地对视频或图像进行处理。

2.吞吐量:指系统同时处理多个视频或图像的能力。

吞吐量越大,系统越能满足大规模实时处理的需求。

3.响应时间:指系统从接收到视频或图像到输出处理结果所需的时间。

响应时间越短,系统越能及时地对事件作出反应。

为了提高云边检测系统的实时性,需要采用高效的算法和优化的数据处理流程。

同时,也需要选用高性能的硬件设备,如GPU、FPGA等,来加速数据处理过程。

此外,还可以采用并行处理、流水线处理等技术提高系统的吞吐量和响应时间。

三、鲁棒性鲁棒性是衡量云边检测系统性能的重要指标之一。

它表示系统在不同场景和环境下的稳定性和可靠性。

在云边检测系统中,鲁棒性主要表现在以下几个方面:1.抗干扰能力:指系统在噪声、光照不均、遮挡等干扰因素下的稳定性和可靠性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

AOI检测的指标检出率稳定性误判率

一、快,AOI快速检测的条件是什么?

AOI的检测速度分为两个阶段,1、拍摄图像;2、处理图像;因为相机的FOV有限,所以就必须通过移动X\Y平台来拍摄完整个PCB的图像,在X\Y平台的运动过程当中又要考虑摄像机什么时候开始移动、移动到什么位子、什么时候开始拍照,什么时候开始进行图像处理和分析等等,也就是说:AOI的检测速度必须协调软硬件同时工作,这里就牵涉到AOI 使用什么样的伺服系统、使用什么样的相机、使用什么样的丝杆、其核心算法又是什么?我们计算AOI的检测速度是要从进板到出板的整个时间,而不是单单从AOI本身提供的速度作为依据,因为有很多AOI的检测速度只记录了拍摄时间或者只记录了处理时间,以此使大家受蒙蔽。

二、准,AOI的准指的是有较高的检出率和较低的误判率。

也就是说AOI相当于一架天枰,必须准确的衡量误判和检出率。

AOI的准确判断跟软硬件都有密不可分的关系,当然最主要的是软件的核心算法,目前AOI种类繁多,算法也各不相同,有使用该边缘检测、法则判断、矢量分析、模板比较和统计建模等等,虽然不能一言定论孰优孰劣,但从实际应用比较中可以知道,统计建模更加灵活、操作更加简单,基于数学运算方式更加准确。

统计建模必将是未来AOI发展的一个趋势。

初次之外,硬件的要求也是相对比较严格的,比如说相机,相机是AOI眼睛,一个好的相机固然能够捕捉到优质的图像,这里不得不提到一个像素的问题,经常有朋友问AOI的像素是多少,大家以为像素越高其检测效果就更高好,更准确,其实不然,为什么呢?首先得明白几个基本概念:相机像素、相机的分辨率和拍摄范围FOV。

相机像素是指这个相机总共有多少个感光晶片,通常用万个为单位表示,以矩阵排列,例如3百万像素、2百万像素、百万像素、40万像素。

百万像素相机的像素矩阵为W*H=1000*1000.相机分辨率,指一个像素表示实际物体的大小,用um*um表示,AOI常用的分辨率有30um,25um,20um,18um,15um等。

数值越小,分辨率越高。

FOV是指AOI相机实际拍摄的面积,以毫米×毫米表示。

FOV是由像素多少和分辨率决定的。

相同的相机,分辨率越大,它的FOV就越小。

例如1K*1K的相机,分辨率为20um,则他的FOV=1K*20 ×1k*20=20mm ×20mm,如果用30um的分辨率,他的FOV=1K*30×1k*30=30mm×30mm。

Z 在图像中,表现图像细节不是由像素多少决定的,而是由分辨率决定的。

分辨率是由厂商选择的镜头焦距决定的。

如果一家AOI采用20um分辨率,对于1mm*0.5mm的零件,它总共占用像素1/0.02 ×0.5/0.02=50×25个像素,如果采用30um的分辨率,表示同一个元件,则有1/0.03×0.5/0.03=33×17个像素,显然20um的分辨率表现图像细节方面好过30um的分辨率。

o蓕既然像素的多少不决定图像的分辨率(清晰度),那么大像素相机有何好处呢?答案只有一个:减少拍摄次数,提高AOI的测试速度。

1个是1百万像素,另1个是3百万像素,清晰度相同(分辨率均为20um),第1个相机的FOV是20mm×20mm=400平方mm,第二个相机的FOV是1200平方mm,拍摄同一个PCB,假设第1个相机要拍摄30个图像,第2个相机则只需拍摄10个图像就可以了。

显然,我们用户没必要太深入全面了解AOI的相机,但相机作为AOI的一个重要部件,我个人认为,从以下几个方面简单评价就已经足够了:

1、了解相机的分辨率,例如要测试英制0402元件,至少需要25um的分辨率。

2、看图像质量是否清晰,对比度是否好,是否能将我们关心的特征部分表现出来。

因为图像质量不仅决定于相机,还决定于镜头、采集卡和光源等。

3、要关注AOI的整体测试速度,而不是关注像素多少。

像素多固然对速度有

好处,但AOI的测试速度是由XY平台的移动、相机的拍摄性能、图像处理速度、整个系统的优化等综合因素决定,作为用户来讲,我们考虑的是最终的测试速度.

有些商家强调是多少多少像素,可能给我们用户一个误解,认为像素多的相机就好,就贵,就高档。

其实,还有许多其它参数来衡量一个相机的综合价值,例如数字相机好过模拟相机,CCD的好过CMOS的,3CCD相机好过单CCD彩色相机,单CCD彩色相机贵过黑白相机,飞行拍摄相机好过逐行扫描相机,逐行扫描相机好过隔行扫描相机,帧率快的相机好过帧率慢的相机,还有不同的接口方式,不同厂家的晶片,等等等等......我本人见过一款3百万像素的AOI,采用CMOS晶片,1394传输,市场价格低于4千人民币。

也见过1款1百万像素的相机,3CCD的,网上报价为9万人民币。

虽然这个价格不能说明一切,但一分价格一分货,至少对我们理解相机的优劣上有点参考,事实上这两种相机的图像质量差别非常大。

像素多固然有他的好处,但也有他的一些不足,例如可能图像变形大、FOV内照明不均匀、有较大的视场差等,需要用其它办法去弥补和克服,也可能相应增加一些成本。

但这是开发商的事情,我们关心的是图像质量、分辨率、AOI整体的测试速度以及AOI性能方面的东西,正如我们关心的是鸡蛋的味道和品质,而无需关心下蛋的母鸡一样。

三、稳,顾名思义,指AOI的稳定性,即故障的发生率,可重复性等,如果大家已经使用了AOI,肯定有这样的情况发生过:即一个程序制作完投入测试后待到关机后第二天再进行测试的时候误判大大回升,甚至有漏测的情况,这跟AOI的光源、相机有很大关系,目前来说:LED灯优于白炽灯和荧光灯、但同样的LED灯管有几分钱几毛钱和几块钱一个的,每一个灯管的波长亮度都存在一定的差异,如果一个光源没有经过严肃的灯管筛选,就必然产生光源预热不一致、亮度不一致、波长不一致等因素,从而影响测试效果,出现不稳定的情况。

其次,如果丝杆导轨的精密度不够高,就很容易经常发生偏移等现象,目前来说研磨丝杆好过普通丝杆,其次是相机的镜头,一般的工业镜头容易受环境即温度的影响,还有受周围设备的磁场*****,这些都是影响AOI稳定的因素

歐姆龍與安捷倫機器比較之我見

為了配合0201制程及無鉛錫膏的使用,公司最近配置了一台歐姆龍的光學測試儀.經過幾天對歐姆龍機器性能,程式製作及各方面的了解,比較兩種機器得出結論如下.

首先談談重中之重,也就是歐姆龍這種機器的兩個最大優點:

1. 焦距可以自動調節,並且可以在一個程式中用多個焦距測試.這一點是安捷倫的機器無可比擬的,在傳統的安捷倫SJ10﹑SJ50﹑以及SJ50二代中,鏡頭焦距的調整是要通過手動調節的,十分複雜且新手調出的效果不好,而歐姆龍可以直接在程式中設定焦距,從10CM 到25CM可以設定七種,更主要的是可以在同一程式中最多設定三種焦距,用一個鏡頭既可以看0201的小零件又可以看BGA,IC等比較大的零件.

2. 對CAD有自動校正功能.所謂校正功能就是指機器通過自身的一些設定將偏移的CAD自動移動到正確的位置.在安捷倫的機器中也有這樣的一個功能,但效果不是那麼的明顯.據歐姆龍廠商工程師介紹,歐姆龍光學測試儀是根據錫點與周圍PCB板的亮度差來確定正確的CAD位置.

其次,兩種機器都是應用光學原理中的鏡面反射與漫反射來測試的,但兩者的工作原理又有天壤之別,歐姆龍的機器有三組燈圖分別為三基色,通過三基色的不同角度反射可以得到一個彩色的畫面,可以這麼說歐姆龍使用的是彩色攝像頭,而安捷倫的鏡頭由上至下是由30度45度,45度45度,60度70度80度的一系列光圈組成,由於使用的是單色光所以它實際上使用的是一個黑白攝像頭,就我個人看來,歐姆龍的機器看得清楚安捷倫的機器看的細緻並且都支持0201和無鉛制程,在攝像頭這方面應該是戰個平手.

經過詢問安捷倫廠商得知安捷倫系列機型在轉PGO的過程中並不支持PT200,而歐姆龍的機器可以在不受任何外在條件的干擾下通過自身拍攝照片來編輯寫程序,從生產及制程的實用性考慮,我個人認為歐姆龍系列機型較方便.

再次,從測試速度 .機器的好壞實用還考慮它會不會影響生產,儘管機器測的再準再好但時間過長影響產量,那也不能算是好機器.尤其我們生產的是手機板,流水線要求速率更高.安捷倫型機器經過公司的生產實踐證明速度是符合流水線生產的.而歐姆龍型機器我以前沒有接觸過並且考慮在同一程式中切換焦距時必然會影響機器測試的速度,所以我希望在以後的實踐中進一步觀察.

以上是我在近兩天來向廠商工程師討教及自己總結得出的結果,並且對兩種機器的比較觀察仍在繼續進行中,如有重大發現,仍會做更加詳細具體的報告.

注:個人認為歐姆龍機型也會有自身的缺陷,還需要在一定的週期觀察和使用後,才可能暴露出來.。