超疏水表面涂层的制备

绿色环保超疏水疏油涂层的制备

绿色环保超疏水疏油涂层的制备1. 主题介绍绿色环保超疏水疏油涂层是一种新型涂层材料,其具备超强的疏水和疏油性能,能够在各种表面上形成具有自清洁、自防污功能的保护膜,为环保材料领域带来了新的发展机遇。

本文将探讨绿色环保超疏水疏油涂层的制备方法及其在环保领域中的潜在应用价值。

2. 制备方法1) 材料选择:绿色环保超疏水疏油涂层的制备需要选择具有环保特性的材料,如生物基纳米材料、水性树脂等,以确保涂层的环保性能。

2) 表面处理:在涂层制备过程中,表面处理是至关重要的一步,可采用化学处理、等离子体处理等方法,增强基材表面的粗糙度和亲疏水性。

3) 涂覆工艺:通过溶液浸渍、涂布、喷涂等工艺,将绿色环保超疏水疏油材料均匀覆盖在基材表面,形成均一的涂层。

3. 应用价值绿色环保超疏水疏油涂层具有良好的疏水性和疏油性,能够在建筑材料、汽车涂装、油污处理等领域发挥重要作用。

其自清洁、抗污染功能有望为环境保护和资源节约提供新的解决方案,为建设清洁、美丽的世界贡献力量。

4. 个人观点绿色环保超疏水疏油涂层的制备及应用是当前环保材料研究的重要方向,其具有广阔的市场前景和应用潜力。

我对这一技术充满信心,相信在不久的将来,绿色环保超疏水疏油涂层将成为环保材料行业的重要领域之一。

在以上内容基础上,撰写一篇有价值的文章,按照非Markdown格式的普通文本撰写,符合知识文章格式,总字数大于3000字,并在内容中多次提及“绿色环保超疏水疏油涂层”的相关内容。

随着社会的进步和人们环保意识的提高,绿色环保超疏水疏油涂层作为一种新型涂层材料,逐渐受到重视。

它具有超强的疏水和疏油性能,能够在各种表面上形成具有自清洁、自防污功能的保护膜,为环保材料领域带来了新的发展机遇。

在绿色环保超疏水疏油涂层的制备中,材料选择是非常重要的一环。

我们需要选择具有环保特性的材料,如生物基纳米材料、水性树脂等,以确保涂层的环保性能。

这不仅能够满足现代社会对环保材料的需求,还可以有效地减少对环境的污染。

超疏水涂层材料的制备及应用研究

超疏水涂层材料的制备及应用研究随着科学技术的不断发展,疏水性材料逐渐成为各个领域的研究热点。

特别是在材料科学和工程领域,疏水性材料的研究与应用受到广泛关注。

超疏水涂层材料是一种疏水性材料,能够在水面形成极为完美的水珠,被广泛用于自清洁、防水、污染防治等领域。

本文将探讨超疏水涂层材料的制备方法和应用研究情况。

一、超疏水涂层材料的制备方法超疏水涂层材料是利用材料表面形态和化学结构对水珠和污染物的吸附性能进行调控,在表面形态和化学结构上进行优化来实现水珠翻滚的目的。

目前较为流行的制备方法主要有以下几种:1.自组装法自组装法是将具有疏水性的有机物分子或金属氧化物纳米粒子通过自组装作用构筑在基底表面上,形成规整、有序排列的纳米结构而实现疏水性材料的制备。

自组装法的优点是制备简单,成本低廉,而且可以通过控制自组装过程来调整材料表面的化学结构和形态,进一步提高其疏水性能,但是,自组装法制备的材料存在稳定性和易剥落的问题。

2.溶胶-凝胶法溶胶-凝胶法是将一种溶胶溶解在一定比例的溶剂中,形成溶液,利用激发剂或热处理等方法将其凝胶化,形成含有大量孔隙和界面的凝胶体。

在凝胶体中加入具有疏水性的有机物分子或金属氧化物纳米粒子,通过热处理或光照等方法形成超疏水涂层材料。

溶胶-凝胶法制备的材料具有高度的疏水性和化学稳定性,在光学和电子器件、油墨、医疗设备等领域有广泛的应用。

3.化学还原法化学还原法是将含有镀银颗粒的材料与还原剂反应,使银颗粒还原成纳米级别的银质,形成一个超疏水的涂层。

化学还原法制备的材料具有很好的化学稳定性和可用性,可以在电子设备、生物医药、防水等领域中得到广泛应用。

二、超疏水涂层材料的应用研究超疏水涂层材料的应用领域非常广泛,下面我们将从自清洁、防水、污染防治等角度来具体探讨其应用研究情况。

1.自清洁超疏水涂层材料能够形成极为完美的水珠,水滴沿材料表面滚落时,可以带走表面的污染物,从而实现自清洁功能。

超疏水涂层材料的自清洁功能在玻璃、建筑材料、塑料等领域得到广泛应用。

具有超疏水性的纳米涂层材料的制备与应用研究

具有超疏水性的纳米涂层材料的制备与应用研究随着科技的飞速发展,纳米技术已经逐渐渗透到各个领域。

其中,具有超疏水性的纳米涂层材料备受关注。

这种材料不仅具有抗水性能,还具备自清洁、抗污渍和抗腐蚀等优异特性,被广泛应用于建筑、汽车、电子等领域。

一、纳米涂层材料的制备方法制备具有超疏水性的纳米涂层材料有多种方法,以下介绍其中两种主要方法。

1. 溶剂法制备溶剂法制备是通过溶剂中的有机小分子与纳米材料产生相互作用,形成一层疏水膜。

这种方法操作简单,成本低廉,常可在常温下完成。

适合大规模制备,但其对环境的影响需重视。

2. 原位合成法制备原位合成法通过在基材表面直接进行化学反应,使纳米材料在基材表面形成一层自组装膜。

这种方法能够在材料表面形成均匀、稳定的纳米层,并且具有良好的附着力,适合于复杂形状的基材。

二、超疏水性纳米涂层的应用超疏水性纳米涂层材料具有广泛的应用领域,以下分别从建筑、汽车和电子三个方面进行讨论。

1. 建筑领域超疏水性涂层在建筑领域中的应用正在逐渐增多。

在屋顶或墙体上涂布超疏水性材料,可以实现自洁效果,降低维护成本。

此外,超疏水性涂层还可以在建筑物表面形成一层保护膜,提高材料的抗腐蚀性和耐候性。

2. 汽车领域在汽车领域,超疏水性涂层可以应用于车身和玻璃等部位。

超疏水性涂层能够有效防止水珠在表面聚集,提高行驶视野。

此外,超疏水性涂层还可以减少水泥等污染物的沾附,保持车身的清洁。

3. 电子领域在电子领域,超疏水性涂层可以应用于电子设备的触控屏幕、电路板等部位。

超疏水性涂层能够有效提高电子设备的防水性能,减少液体渗入导致的损坏。

同时,超疏水性涂层还可以减少尘埃和油脂等污染物的附着,提高电子设备的使用寿命。

三、超疏水性纳米涂层的挑战与未来发展方向虽然超疏水性纳米涂层材料应用潜力巨大,但仍面临一些挑战。

例如,涂层的耐久性和稳定性需要进一步提高,涂层的制备方法仍需要简化和标准化。

此外,生产工艺的成本也是一个需要解决的问题。

超疏水涂层制备工艺的接触角与耐腐蚀性研究

超疏水涂层制备工艺的接触角与耐腐蚀性研究超疏水涂层是一种表面涂层技术,通过改变材料表面的化学结构和形貌,使其具有极低的液体粘附能力,从而形成类似莲叶叶面的疏水效果。

该涂层具有很多优点,如优异的自清洁性能、抗腐蚀性能和耐磨性能等,因此在各个领域广泛应用。

超疏水涂层的制备工艺通常包括两个步骤:表面改性和涂层形成。

首先是表面改性。

通过一系列的物理和化学方法,改变材料表面的化学结构和形貌,使其形成一层纳米级的微观结构。

常见的表面改性方法包括湿化技术、电化学氧化、沉积聚合物薄膜等。

这些方法可以根据不同的材料和需求进行选择和组合。

接下来是涂层形成。

通过溶液浸涂、电沉积、离子束沉积或气相沉积等方法,将改性后的材料表面形成一层超疏水涂层。

在涂层形成过程中,控制涂层的厚度和结构是非常重要的,通常需要通过调整溶液浓度、沉积速度和处理温度等参数来实现。

在超疏水涂层的研究中,接触角是一个重要的性能参数。

接触角是指液体与固体表面形成的接触面所形成的角度。

在超疏水涂层上,液滴在表面上形成的接触角较大,接近于180°,表明液滴几乎完全不与表面接触,具有很好的疏水性能。

接触角的大小与表面的化学结构和形貌密切相关,可以通过改变表面结构和化学组成来调控接触角。

除了接触角,超疏水涂层的耐腐蚀性也是一个重要的研究方向。

由于超疏水涂层通常用于防护金属材料,因此其抗腐蚀性能是一个关键指标。

通过改善涂层的结构和添加抗腐蚀剂等措施,可以提高超疏水涂层的耐腐蚀性能。

同时,超疏水涂层还可以作为防腐蚀涂层的一种补充,增加涂层的抗腐蚀能力。

总结起来,超疏水涂层制备工艺的研究主要包括表面改性和涂层形成两个步骤。

通过改变材料表面的化学结构和形貌,形成具有纳米级微观结构的疏水表面。

接触角和耐腐蚀性是超疏水涂层研究中的重要性能参数,可以通过调控表面结构和化学组成来实现良好的接触角和抗腐蚀性能。

超疏水涂层在防护材料和增加表面性能方面具有广阔的应用前景。

食品级超疏水涂层的制备及其性能研究

食品级超疏水涂层的制备及其性能研究食品级超疏水涂层的制备及其性能研究摘要:近年来,超疏水涂层在各个领域得到了广泛的应用,然而对于食品接触材料的超疏水涂层的研究却相对较少。

本研究旨在制备食品级超疏水涂层,并对其性能进行了详细的研究。

通过改变涂层的材料和制备工艺,获得了具有优异超疏水性能的食品级超疏水涂层。

利用接触角测量仪对涂层的接触角进行测定,同时测试了涂层的耐磨性、耐刮性等物理性能。

实验结果显示,所制备的超疏水涂层在接触角方面表现出优异的性能,同时具有较好的耐磨性和耐刮性,可有效应用于食品包装材料等领域。

关键词:超疏水涂层,食品级,制备,性能研究1. 引言在当今社会,食品安全问题备受人们关注。

食品包装材料作为直接与食品接触的一环,其性能的安全性极为重要。

超疏水涂层由于其优越的物理性能被广泛应用于不同领域。

然而,对于食品接触材料的超疏水涂层的研究却相对较少。

因此,制备食品级超疏水涂层并研究其性能对于提高食品包装材料的安全性具有重要意义。

2. 实验部分2.1 材料与方法实验中所使用的涂层材料为食品级材料,通过改变不同的组分比例制备了不同配方的超疏水涂层。

涂层制备采用热溶法,并在特定的工艺条件下进行涂布。

随后,对涂满涂层的基板进行热固化处理。

2.2 性能测试接触角测量仪用于测试涂层的接触角。

接触角越大,表明涂层的超疏水性能越好。

同时,使用磨损试验仪测试了涂层的耐磨性能,利用刮痕试验仪测试了涂层的耐刮性能。

3. 结果与讨论通过接触角测量仪测定了不同配方涂层的接触角。

实验结果表明,所制备的涂层具有较大的接触角,达到了超疏水的要求。

同时,耐磨性和耐刮性测试结果显示,所制备的涂层在物理性能方面表现出了较好的性能。

4. 结论本研究成功制备了食品级超疏水涂层,并对其性能进行了详细的研究。

实验结果表明,所制备的涂层具有优异超疏水性能,并具有良好的耐磨性和耐刮性。

这为食品接触材料的超疏水涂层的应用提供了一定的理论和实验基础。

超疏水涂层的制备方法

超疏水涂层的制备方法超疏水涂层是一种具有特殊表面性质的涂层,能够使涂层表面具有极强的疏水性能,使液体在其表面形成高度球形滴,并迅速滚落。

超疏水涂层的制备方法有多种,下面将介绍几种常见的制备方法。

1. 化学法制备超疏水涂层化学法是制备超疏水涂层的常用方法之一。

该方法通过改变涂层表面的化学组成和结构,使其表面具有较高的疏水性。

常用的化学法包括溶液浸渍法、沉积法和化学修饰法等。

溶液浸渍法是一种简单且经济的制备超疏水涂层的方法。

该方法将含有疏水性物质的溶液浸渍到基材表面,通过溶液中的疏水性物质沉积在基材表面,形成超疏水涂层。

常用的疏水性物质有氟碳化合物、硅烷类物质等。

沉积法是将疏水性物质通过物理或化学方法沉积在基材表面,形成超疏水涂层。

常用的沉积方法有化学气相沉积法、物理气相沉积法等。

通过调控沉积条件和沉积时间等参数,可以使涂层表面形成微纳米结构,从而增加涂层的疏水性能。

化学修饰法是通过化学反应改变基材表面的化学组成和结构,使其具有超疏水性。

常用的化学修饰方法有氧化、硫化、氮化等。

通过调控修饰剂的浓度、温度和反应时间等参数,可以实现对涂层表面化学性质的调控,从而获得超疏水涂层。

2. 物理法制备超疏水涂层物理法是制备超疏水涂层的另一种常用方法。

该方法通过改变涂层表面的物理结构,使其具有较高的疏水性。

常用的物理法包括模板法、溶剂挥发法和电沉积法等。

模板法是一种通过模板的作用使涂层表面形成微纳米结构,从而增加涂层的疏水性能的方法。

常用的模板材料有聚合物模板、金属模板等。

通过在模板上沉积涂层材料,然后将模板去除,可以获得具有微纳米结构的超疏水涂层。

溶剂挥发法是一种通过溶剂的挥发使涂层表面形成微纳米结构的方法。

该方法将含有聚合物材料的溶液涂覆在基材表面,然后通过溶剂的挥发,使涂层表面形成微纳米结构,从而增加涂层的疏水性能。

电沉积法是一种通过电化学反应在基材表面沉积涂层材料,使其形成超疏水涂层的方法。

通过调控电流密度、电解液成分和电沉积时间等参数,可以控制涂层的微纳米结构和化学组成,从而获得具有超疏水性的涂层。

超疏水涂层材料的设计与制备

超疏水涂层材料的设计与制备在当今科技发展的浪潮中,超疏水涂层材料成为了研究的热点之一。

超疏水涂层材料具有许多应用潜能,比如自动清洁、防腐耐磨和减少水合纤维损失等。

本文将探讨超疏水涂层材料的设计与制备的技术和方法。

首先,设计超疏水涂层材料需要考虑涂层表面的特性。

超疏水涂层的特点是水在其表面上呈现出极低的接触角,即水珠会快速滚落而不残留在表面上。

这种超疏水性质的实现依赖于材料表面的微纳结构和化学特性。

因此,设计超疏水涂层需要有一套完善的微纳结构设计和化学修饰方法。

其次,制备超疏水涂层的关键是选择合适的材料和技术。

在特定应用场景下,超疏水涂层的耐候性和耐磨性非常重要。

一种常用的制备超疏水涂层的方法是利用溶液浸渍或溶液浸渍凝胶共沉淀的方法。

通过调控溶液浓度和浸泡时间,可以控制涂层的厚度和结构。

此外,还可以采用喷雾凝胶方法或物理气相沉积技术制备超疏水涂层。

这些制备方法都需要根据具体情况进行选择和优化。

超疏水涂层材料的设计和制备也离不开表面改性技术。

化学修饰可以通过改变材料表面的化学结构来提高超疏水性能。

最常见的方法是在表面上引入亲水基团或亲水纳米颗粒。

例如,可以在涂层表面引入硅氧化物纳米颗粒,形成一个高度微纳结构化的表面。

这种微纳结构的特性使得涂层对水的接触面积减小,从而实现超疏水效果。

另外,超疏水涂层材料的制备还需要考虑材料的持久性和环境友好性。

一些材料可能在长期使用或恶劣环境下失去超疏水特性。

因此,研究人员正在努力通过改进材料的化学配方和制备工艺来提高超疏水涂层的稳定性和耐用性。

此外,一些研究还着眼于开发环境友好型的超疏水材料,以减少对环境的负面影响。

总之,超疏水涂层材料的设计与制备是一个复杂而有挑战性的领域。

研究人员不仅需要从微纳结构和化学修饰的角度考虑,还必须考虑到涂层的耐久性和环境友好性。

随着科技的不断进步,我们相信超疏水涂层材料将会在各个领域得到更广泛的应用。

超疏水涂料工艺

超疏水涂料工艺

超疏水涂料的制备工艺有多种,包括模板法、刻蚀法、喷涂法、沉积法和溶胶凝胶法等。

以下是其中一些工艺的具体介绍:

1. 喷涂法:将超疏水自洁涂料喷涂在基材表面,形成一层均匀的涂层。

喷涂法可以利用喷枪将液体组分喷成雾状液滴,然后在基板上分散沉积得到涂层。

喷涂法具有操作简便、经济、可扩展的优点,适用于各种形状的基材。

2. 浸涂法:将基材浸入涂料中,使其表面充分接触涂料,然后取出并晾干。

浸涂法适用于大面积和复杂形状的基材,但需要注意控制浸渍时间、提拉速度和浸渍次数等参数,以获得均匀的涂层。

3. 旋涂法:在基底上旋涂纳米碳酸钙悬浮液和微米碳酸钙悬浮液的混合物,并随后用硬脂酸进行改性。

旋涂法可以很容易地在平面基板上制备超疏水表面,但不适合应用在曲面上的基材。

此外,还有一些其他的制备工艺,如模板法、刻蚀法、沉积法和溶胶凝胶法等。

这些方法各有优缺点,具体选择要根据基材的形状、涂料的性质和所需涂层的性能等因素综合考虑。

总的来说,超疏水涂料的制备工艺需要严格控制各个参数,以获得均匀的涂层和良好的超疏水性能。

同时,不同的制备工艺适用于不同的基材和涂料,需要根据实际情况进行选择。

超疏水性表面的制备方法

超疏水性表面的制备方法1模板法 (1)2溶胶-凝胶法 (2)3自组装法 (3)4化学气相沉积法 (3)5蚀刻法 (4)6粒子填充法 (5)疏水涂料要达到超疏水性,必须使用特定的工艺技术来提高固体表面的粗糙度。

目前为止通过提高固体表面粗糙度来增强疏水性表面的主要方法有模板法、溶胶-凝胶法、自组装法、化学沉积法、蚀刻法等方法。

1模板法模板法是国内最为常用的制备超疏水涂膜的方法,是一种整体覆盖的表面技术。

模板法以具有粗糙结构的固体为模板,将疏水材料在特定的模板上通过挤压或涂覆后光固化等技术在粗糙固体表面成型、脱模而制得超疏水薄膜。

模板法制备超疏水性涂层具有操作简单、重复性好、纳米线径比可控等优点。

江雷等[1]以多孔氧化铝为模板,通过新的模板挤压法制备了聚丙烯腈纳米纤维。

该纤维表面在没有任何低表面能物质修饰时即具有超疏水性,与水的接触角高达173.8°。

此外,研究者还以亲水性聚合物(聚乙烯醇) 制备了超疏水性表面,打破了传统上利用疏水材料才能得到超疏水性表面的局限。

刘斌等[2]以复制了荷叶表面结构的聚二甲基硅氧烷(PDMS) 弹性体为软模板,在模板压印条件下,利用紫外光交联预聚物固化成型,得到了具有微乳突结构的仿荷叶表面,与水的接触角达到150°以上,并在此基础上对其表面疏水性进行了优化。

研究表明,随着紫外光固化体系中单体稀释剂含量的增加,样品表面接触角先增大再减小,含量为10%左右时达到最大值;随着交联剂含量的增加,样品接触角起初保持在一定值,含量超过20%后开始减小;随着光引发剂含量的增加,样品表面接触角逐渐增大,引发剂含量大于0.7%之后保持不变;当曝光时间长于10min后,样品表面接触角保持稳定。

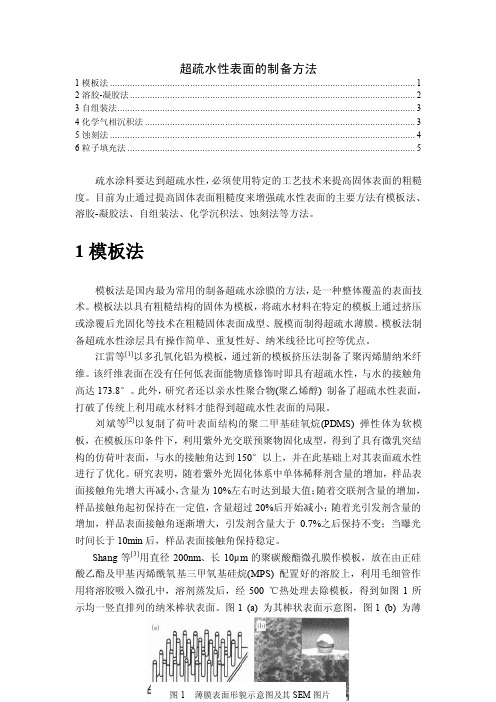

Shang等[3]用直径200nm、长10μm的聚碳酸酯微孔膜作模板,放在由正硅酸乙酯及甲基丙烯酰氧基三甲氧基硅烷(MPS) 配置好的溶胶上,利用毛细管作用将溶胶吸入微孔中,溶剂蒸发后,经500 ℃热处理去除模板,得到如图1所示均一竖直排列的纳米棒状表面。

超疏水涂层的制备与性能研究

超疏水涂层的制备与性能研究一、引言在当今科技迅速发展的时代,超疏水涂层因其独特的性能引起了广泛的关注和研究。

超疏水涂层是指表面与水的接触角大于 150°,滚动角小于 10°的涂层。

这种特殊的表面性能赋予了材料自清洁、防腐蚀、抗结冰等诸多优异特性,在航空航天、船舶、建筑、医疗等领域具有广阔的应用前景。

二、超疏水涂层的制备方法(一)溶胶凝胶法溶胶凝胶法是一种常见的制备超疏水涂层的方法。

其基本原理是通过将金属醇盐或无机盐在溶剂中水解和缩聚,形成溶胶,然后经过凝胶化、干燥和热处理等过程得到涂层。

在制备过程中,可以通过控制反应物的浓度、反应条件以及添加表面改性剂等手段来调控涂层的表面粗糙度和化学组成,从而实现超疏水性能。

(二)化学气相沉积法化学气相沉积法(CVD)是将含有涂层组成元素的气态物质在一定的温度和压力条件下发生化学反应,在基底表面沉积形成涂层。

该方法可以制备出均匀、致密的超疏水涂层,但设备成本较高,操作复杂。

(三)静电纺丝法静电纺丝法是利用高压电场将聚合物溶液或熔体拉伸成纳米级纤维,然后将这些纤维收集在基底上形成涂层。

通过选择合适的聚合物和调整纺丝参数,可以控制涂层的微观结构和表面性能,实现超疏水效果。

(四)层层自组装法层层自组装法是基于分子间的相互作用力,如静电引力、氢键、范德华力等,将带相反电荷或具有互补官能团的物质交替沉积在基底表面形成多层结构的涂层。

通过合理设计组装的分子和层数,可以调节涂层的粗糙度和化学组成,达到超疏水的目的。

三、超疏水涂层的性能(一)自清洁性能超疏水涂层的自清洁性能是其最为显著的特点之一。

当水滴在涂层表面滚落时,能够带走表面的灰尘和污染物,使表面保持清洁。

这一性能在建筑外墙、太阳能电池板等领域具有重要的应用价值,可以减少人工清洁的成本和时间。

(二)防腐蚀性能超疏水涂层可以有效地阻止水和腐蚀性介质与基底的接触,从而提高材料的耐腐蚀性能。

涂层表面的微小空气囊可以隔绝外界的氧气和水分,减缓腐蚀反应的发生。

光热超疏水涂层的制备及性能研究

光热超疏水涂层的制备及性能研究引言:随着科技的进步,越来越多的研究团队致力于开发新型的涂层材料,以提高表面的性能。

在这其中,光热超疏水涂层备受关注。

光热超疏水涂层不仅可以实现高效率的光吸收和热传导,还能同时具备超疏水性能,大大拓宽了其应用领域。

本文探讨了光热超疏水涂层的制备方法及其性能研究。

一、光热超疏水涂层的制备方法1. 光热材料的选择:为了实现高效的光吸收和热传导,选择合适的光热材料是制备光热超疏水涂层的关键。

例如,纳米粒子、石墨烯、碳纳米管等材料被广泛应用于光热超疏水涂层的制备中。

2. 涂层的制备方法:常见的制备方法包括溶胶-凝胶法、物理气相沉积法以及化学气相沉积法等。

其中,溶胶-凝胶法是一种简单有效的制备方法。

其步骤包括溶胶的制备、凝胶的形成、凝胶的固化和涂层的处理等。

3. 表面微纳结构的形成:为了实现超疏水性能,对涂层表面进行微纳结构的形成是必要的。

这可以通过浸渍法、刻蚀法、溶剂处理法等方法实现。

例如,利用刻蚀法可以在涂层表面形成微米级的坑洞结构,从而实现超疏水性能。

二、光热超疏水涂层的性能研究1. 光吸收性能:通过研究光热超疏水涂层的光吸收性能,可以评估其在太阳能转换、光热转换等方面的应用潜力。

研究表明,光热超疏水涂层在特定波长范围内具有较高的吸收率。

2. 热传导性能:光热超疏水涂层的热传导性能与其在热转换领域的应用密切相关。

通过研究涂层的导热系数和热膨胀系数等参数,可以评估涂层的热传导性能。

3. 超疏水性能:超疏水性能是衡量光热超疏水涂层的一个重要指标。

通过研究涂层的接触角、滚动角等参数,可以评估其超疏水性能。

研究显示,具有微米/纳米级别表面结构的涂层具有优异的超疏水性能。

4. 耐候性:光热超疏水涂层在户外环境中的耐候性对其应用的稳定性至关重要。

通过模拟不同环境条件下的实验,可以评估涂层的耐候性能。

研究发现,合理选择涂层材料和表面结构可以提高涂层的耐候性。

结论:对于其在太阳能转换、热转换等领域的应用具有重要意义。

超疏水涂料的制备与性能评估

超疏水涂料的制备与性能评估一、引言二、超疏水涂料的制备方法(一)原材料的选择制备超疏水涂料的原材料通常包括树脂、低表面能物质、纳米粒子等。

树脂作为涂料的基体,提供了基本的力学性能和附着力。

常见的树脂有环氧树脂、聚氨酯树脂等。

低表面能物质如氟碳化合物、硅氧烷等能够降低涂料的表面能,使其具备超疏水性能。

纳米粒子如二氧化硅、氧化锌等可以增加表面粗糙度,进一步提高超疏水效果。

(二)制备工艺1、溶胶凝胶法将金属醇盐或无机盐在溶剂中水解和缩聚,形成溶胶,然后经过凝胶化、干燥和热处理得到纳米粒子。

将这些纳米粒子与树脂和低表面能物质混合,即可制备超疏水涂料。

2、乳液聚合法将单体在乳化剂的作用下分散在水中形成乳液,然后通过引发剂引发聚合反应。

所得聚合物乳液与低表面能物质和纳米粒子混合,可得到超疏水涂料。

3、层层自组装法利用分子间的相互作用力,如静电吸引、氢键等,将带有相反电荷的物质交替沉积在基底表面,形成多层结构。

通过选择合适的物质,可以实现超疏水性能。

三、超疏水涂料的性能评估指标(一)接触角和滚动角接触角是衡量超疏水性能的重要指标。

当水滴在表面的接触角大于150°时,通常认为表面具有超疏水性能。

滚动角则反映了水滴在表面滚动的难易程度,滚动角越小,表面的自清洁能力越强。

(二)耐腐蚀性将涂有超疏水涂料的金属样品置于腐蚀性介质中,通过测量腐蚀电位、腐蚀电流等参数,评估涂料的耐腐蚀性能。

(三)耐久性通过模拟实际使用环境中的摩擦、磨损、紫外线照射等条件,考察超疏水涂料性能的持久性。

(四)自清洁性能将污染物如灰尘、油污等撒在涂层表面,观察水滴能否将其带走,以评估自清洁性能。

四、性能评估实验及结果分析(一)接触角和滚动角测试通过接触角测量仪对制备的超疏水涂料样品进行测量,发现接触角均大于 150°,滚动角小于 10°,表明涂料具有良好的超疏水性能。

(二)耐腐蚀性测试在电化学工作站上进行腐蚀测试,结果显示涂有超疏水涂料的金属样品的腐蚀电位明显正移,腐蚀电流显著降低,说明涂料能够有效提高金属的耐腐蚀性能。

超疏水涂层的制备及其性能

保温 05 ,补 加 引发剂 ,再 保温 .h

。 以有机 硅改性 丙 烯酸树 脂 为 固化 。涂料配 比见表 1

05 ,出料 ,最后产物呈粘性且清 成 膜物 质 、以正 丁醇 、二 甲苯 为 1 超 疏水 涂层 性能测 试 . b . 3

澈 透 明 。整 个 反 应 过 程 ,控 制 氮 溶 剂 ,纳米 SO,( i 疏水 型 )、轻

( MMA)、丙烯酸丁酯 ( A)、 B

乙烯 基三 乙氧 基硅烷 、二 甲苯 、

轻碳 酸 钙

钛 白粉

1 g

05 .g

乙 酸 丁 酯 , 在 滴 定 瓶 中加 入 偶

滑石 粉

05 .g

氮 二异 丁 腈 ( I AB N) 和丙 烯 酸 气流 速适 当 ,控制加 热温 度恒 定 质碳酸 钙 、滑石 粉 、钛 白粉为 添 ( AA)的混 合液 ,在 氮 气 的 保 且 在1 0 1 ̄ C左右 ,控制搅拌 器转 速 加 颗 粒 配 制 涂 料 , 配 制 好 的 涂 料

“ 荷叶 效 应 ” 的 效 果 。

结果 表 明 ,此涂 层 与荷 叶表 面 的 图 2 涂 层 表 面 的 S M 图 , 图 性 涂料 虽然 在树 脂分 子 结构 中引 是 E i 0键 ,但 涂 层 结构相似 ,疏水性能较好 。 3 为荷叶表面S M图 ,涂层表面 出 入 了低 表 面 能 s 一 E ( )涂层表面的疏水性能 , 3 现 了微 米 、纳 米级 的 “ 起 ” , 突 表 面 并 未 构 建 类 荷 叶 的 粗 糙 结 这 些突 起 同荷 叶表 面 的 “ 突” 乳 非 常相 似 ,说 明涂 层表 面具 备 了

VO _5 No4APR. 1 L2 . 20" 1

■

超疏水涂层的制备

超疏水涂层的制备

嘿,朋友!你知道超疏水涂层吗?这玩意儿可神奇啦!简单来说,超疏水涂层就是一种表面能特别低的涂层,水在它上面就像在荷叶上一样,几乎不会沾湿,会形成水珠滚来滚去。

它能让各种材料表面拥有超强的疏水性能,无论是金属、塑料还是玻璃,都能变得超级防水。

超疏水涂层的制备方法

1. 化学气相沉积法

这个方法就像是给材料表面做一场“化学魔法”。

通过气体的化学反应,在材料表面沉积出一层薄薄的超疏水涂层。

就好像是给材料穿上了一层超级防水的“魔法外衣”。

2. 溶胶凝胶法

这种方法呢,先把各种化学物质混合成溶胶,然后经过一系列处理变成凝胶,最后涂在材料表面。

听起来有点复杂,但是效果可是杠杠的!

3. 静电纺丝法

想象一下把材料“纺”成细丝,然后在细丝上形成超疏水涂层。

是不是很有趣?这种方法能让涂层的结构更加精细,疏水效果也更好。

超疏水涂层制备的注意事项

1. 材料的选择要合适

不同的材料可能需要不同的制备方法和处理步骤,所以一定要选对材料哦,不然可就白忙活啦。

2. 实验环境要干净

一点点的灰尘或者杂质都可能影响涂层的质量,所以一定要保证实验环境的清洁。

3. 操作步骤要严谨

每一个步骤都要按照规定来,不能马虎,不然可能得不到理想的超疏水涂层。

怎么样,是不是对超疏水涂层的制备有了一些了解呢?。

超疏水表面涂层的制备

超疏水表面涂层的制备摘要:近年来,由于超疏水膜表面在自清洁、微流体系统和特殊分离等方面的潜在应用,超疏水性膜的研究引起了极大的关注。

本文着重介绍了超疏水表面涂层的几种制备方法,并对超疏水表面涂层的发展前景进行了展望。

关键字:超疏水、自清洁、制备方法超疏水表面已在自然界生物的长期进化中产生,许多动植物(如荷叶、水稻叶、蝉翼和水黾腿)表面具有超疏水和自清洁效果,最典型的代表是所谓的荷叶效应超疏水表面是指与水的接触角大于150°而滚动角小于10°的表面[1]。

Barthlott和Neinhuis[2]通过观察植物叶表面的微观结构,认为自清洁特征是由粗糙表面上微米结构的乳突以及表面的存在蜡状物共同引起的。

江雷[3]认为荷叶表面微米结构的乳突上还存在着纳米结构,而这种纳/微米阶层结构是引起表面超疏水的根本原因。

固体表面超疏水性是由固体表面的化学成分和微观几何结构共同决定的。

由于超疏水涂层独特的表面特性和潜在的应用价值而成为功能材料领域的研究热点,,并获得越来越广泛的应用。

超疏水涂层的制备方法通常,制备超疏水表面有两种途径一种是在具有低表面能的疏水性材料表面进行表面粗糙化处理;另一种是在具有一定粗糙度的表面上修饰低表面能物质。

查找和整理前人对于超疏水薄膜的研究,整理下来超疏水薄膜的制备方法可分为6种方法[4],分别为:气相沉淀法、相分离法、模板法及微模板印刷法、刻蚀法、粒子填充法和其他方法。

气相沉积法气相沉积法包括物理气相沉积法(PVD)、化学气相沉积法(CVD)等。

它是将各种疏水性物质通过物理或化学的方法沉积在基底表面形成膜的过程。

Julianna A等[5]通过气相沉积法,在聚丙烯膜表面沉积多孔晶状聚丙烯涂层,使聚丙烯膜呈现超疏水性,接触角达到169°,其接触角提高了42°。

他们同时对聚四氟乙烯膜进行沉积处理,接触角提高30°左右。

他们用原子力显微镜表征其表面形貌,两种膜表面都呈高低不同的各种突起,他们认为正是这种高低不同的突起使膜的疏水性增强。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

超疏水表面涂层的制备摘要:近年来,由于超疏水膜表面在自清洁、微流体系统和特殊分离等方面的潜在应用,超疏水性膜的研究引起了极大的关注。

本文着重介绍了超疏水表面涂层的几种制备方法,并对超疏水表面涂层的发展前景进行了展望。

关键字:超疏水、自清洁、制备方法超疏水表面已在自然界生物的长期进化中产生,许多动植物(如荷叶、水稻叶、蝉翼和水黾腿)表面具有超疏水和自清洁效果,最典型的代表是所谓的荷叶效应超疏水表面是指与水的接触角大于150°而滚动角小于10°的表面[1]。

Barthlott和Neinhuis[2]通过观察植物叶表面的微观结构,认为自清洁特征是由粗糙表面上微米结构的乳突以及表面的存在蜡状物共同引起的。

江雷[3]认为荷叶表面微米结构的乳突上还存在着纳米结构,而这种纳/微米阶层结构是引起表面超疏水的根本原因。

固体表面超疏水性是由固体表面的化学成分和微观几何结构共同决定的。

由于超疏水涂层独特的表面特性和潜在的应用价值而成为功能材料领域的研究热点,,并获得越来越广泛的应用。

超疏水涂层的制备方法通常,制备超疏水表面有两种途径一种是在具有低表面能的疏水性材料表面进行表面粗糙化处理;另一种是在具有一定粗糙度的表面上修饰低表面能物质。

查找和整理前人对于超疏水薄膜的研究,整理下来超疏水薄膜的制备方法可分为6种方法[4],分别为:气相沉淀法、相分离法、模板法及微模板印刷法、刻蚀法、粒子填充法和其他方法。

气相沉积法气相沉积法包括物理气相沉积法(PVD)、化学气相沉积法(CVD)等。

它是将各种疏水性物质通过物理或化学的方法沉积在基底表面形成膜的过程。

Julianna A等[5]通过气相沉积法,在聚丙烯膜表面沉积多孔晶状聚丙烯涂层,使聚丙烯膜呈现超疏水性,接触角达到169°,其接触角提高了42°。

他们同时对聚四氟乙烯膜进行沉积处理,接触角提高30°左右。

他们用原子力显微镜表征其表面形貌,两种膜表面都呈高低不同的各种突起,他们认为正是这种高低不同的突起使膜的疏水性增强。

相分离法相分离法是在成膜过程中通过控制成形条件,使成膜体系产生两相或多相,形成均一或非均一膜的成膜方式。

该方法制备过程简便,实验条件较为容易控制,可以制备均匀、大面积的超疏水薄膜,具有较大的实际应用价值。

Takahiro Ishizaki和Naobumi Saito[6]把镁合金浸渍在硝酸铈水溶液中20分钟,二氧化铈结晶膜就可以在镁合金表面纵向生长了。

晶体的密度随着浸渍时间的增加而增加。

然后,把结晶膜浸泡在含有FAS和四(三甲基硅氧基)钛(TTST)甲苯溶液中,FAS分子就可以覆盖在结晶膜上,形成超疏水的涂层。

这里TTST作为催化剂,促进FAS分子的水解和/或者聚合。

模板法及微模板印刷法模板及软模板印刷法是以具有微米或纳米空穴结构的硬的或软的基底为模板,将铸膜液通过倾倒、浇铸、旋涂等方式覆盖在模板上,在一定条件下制备成膜的方法。

Xu Deng[7]借助蜡烛燃烧产生的纳米碳颗粒树枝型结构,利用化学沉积法,在纳米碳颗粒表面生长了直径30至40纳米的二氧化硅层,形成核-壳结构,通过控制温度烧结,除掉纳米碳颗粒,从而巧妙的形成了一种中空的硅纳米结构。

再经过一步氟化处理,就得到了一块水和油滴等都不会粘附的玻璃表面。

D.K. Sarkar和N. Saleema[8]通过制备溶胶-凝胶法超疏水涂层。

他们利用二氧化硅微颗粒喷雾的方法。

甲基三甲氧基硅烷(MTMS)作为制备涂层溶胶的溶胶-凝胶前驱体。

整个喷涂过程中是一个单一的步骤,发生在70℃的温度表面形态的研究表明,二氧化硅颗粒的直径为8-14μm。

这些不同直径的二氧化硅微颗粒形成层次分明的微结构,有利于减少固体/水界面。

刻蚀法刻蚀法通常是通过物理或化学的方法将目标物表面微刻蚀成微粗糙形貌的过程。

常见的有化学刻蚀、光刻蚀、等离子刻蚀等。

等离子刻蚀技术是一种有效的制备粗糙结构的方法,它已经广泛的用于制备超疏水性膜。

Mc Carthy等[9]用等离子刻蚀处理技术以七氟化丙烯酸酯处理光滑的涤纶( PET)表面上制备了前进角和后退角分别可达174°和173°的PET超疏水膜。

他们还用射频等离子刻蚀技术处理已成形的PTEF和PP膜[10]。

他们发现,处理后的膜呈现一定的粗糙结构,并且刻蚀时间越长,其表面粗糙度越大,其相应的接触角分别可达172°和169°。

粒子填充法将疏水性微米纳米级颗粒填充在疏水性膜中,形成杂化膜。

这些粒子包括硅、聚四氟乙烯、氧化钛、石膏、金属氧化物等微纳米颗粒。

这种杂化膜在填充的微米纳米颗粒的镶嵌作用下,使得膜表面呈现起伏不平的三维粗糙结构,疏水性得到改善。

Khorasani等[11]报道了用微纳米的石膏、金属氧化物等填充法制备的接触角可达160°的超疏水性膜。

他们认为由于微米纳米的颗粒填充物在聚合物之间形成交联结构,既增加膜的强度,同时使膜表面的粗糙度增加,疏水性能提高。

其他方法Song等[12]报道以硅烷为功能材料,利用自组装技术制备了超疏水性膜表面。

这种膜表面具有微米纳米二相结合的粗糙结构,结果使其疏水性显著增高,接触角可达156°。

Kanga等[13]以二甲基酰胺、四氢呋喃、三氯甲烷等为溶剂,以聚苯乙烯为原料,以电纺法制备了接触角为154°的纤维膜并确定了静电纺丝的最佳参数。

该电纺纤维膜形态上具有微纳米级突起结构,微米纳米的突起的镶嵌使得膜表面的表面粗糙增大,接触角增大。

Zhang等[14]在Ziegler-Natta催化剂作用下,用聚乙烯和高岭石纳米颗粒原位聚合,制备了具有菜花状微纳米结构的聚乙烯表面膜。

该膜不经任何表面能物质修饰,接触角可达152°以上。

展望从理论到实际的生产应用,超疏水膜由于其广阔的应用前景一直深受人们的关注。

近年来尽管研究者一直在努力,但是在实际的生产生活中超疏水膜并未能广泛应用,许多问题还亟待解决。

现在报道的超疏水膜的制备过程中多涉及到较昂贵的低表面能物质,而且许多方法涉及到特定的设备、苛刻的制备条件和较长的制备周期,难以用于大面积超疏水膜的制备。

因此,超疏水膜的应用研究刚刚开始,实现其广泛的应用仍然需要研究者的更多努力;探索简便可行的制备条件和技术、拓展成本较低的化学原料等都将是超疏水膜的研究重点。

参考文献[1] Miwa M, Nakajima A, Fujishima A , et al. Effects of the surface roughness on sliding angles of water droplets on superhydrophobic surfaces [J]. Langmuir, 2000, 16 ( 13) : 5754-5760.[2] Barthlott W, Neinhuis C. Purity of the sacred lotus, or escape from contamination in biological surfaces[J]. Planta, 1997,202 (1) : 1-8.[3] 江雷. 从自然到仿生的超疏水纳米界面材料[J] . 化工进展,2003, 22 (12) : 1258-1264.[4] 孙旭东等. 超疏水膜的研究进展[J] . 化工新型材料,2009,12(37): 5-7[5] Julianna A , Sandra E, Jilska M , Geoff W. Stevens, fabrication of a superhydrophobic polypropylene membrane by deposition of a porous crystalline polypropylene coating [J] . J Membr Sci,2008, 318, 107-110.[6] Takahiro Ishizaki and Naobumi Saito. Rapid Formation of a Superhydrophobic Surface on a Magnesium Alloy Coated with a Cerium Oxide Film by a Simple Immersion Process at Room Temperature and Its Chemical Stability[J]. Langmuir,2010,26(12),9749-9755.[7] Xu Deng et al. Candle Soot as a Template for a Transparent Robust Superamphiphobic Coating[J], Science,335,67 (2012).[8] D.K. Sarkar and N. Saleema. One-step fabrication process of superhydrophobic green coatings[J]. Surface & Coatings Technology,204 (2010) 2483-2486.[9] Chen W, Fadeev A Y, Hsieh M C, Thomas J McCarthy. Ultra hydrophobic and ultra hydrophobic surfaces: some comments and examples[J] . Langmuir,1999,15(10):3395-3399. [10] Oner D, McCarthy T J . Ultra hydrophobic Surf aces. Effects of Topography Length Scales on Wettability. Langmuir,2000,16(20):7777-7782.[11] Khorasani M T, Mirzadeh H, Kermani Z. Wettability of porous polydimethylsiloxane surface: Morphology study[J]. J Appl Sur Sci, 2005, 242: 339-345.[12] Song X Y, Zhai J, Wang Y L. Fabrication of superhydrophobic surfaces by self-assembly and their water adhesion properties[J]. J Phys Chem B, 2005, 109: 4048-4052.[13] Minsung Kanga, Rira Junga, Hun Sik Kima. Preparation of superhydrophobic polystyrene membranes by electro spinning[J]. J Colloids Surf, 2008, 313:411-414.[14] Zhang C Y, Cai H G, Chen Bin, et al . Synthesis of superhydrophobic surface of polyethylene via insitu ziegler-natta polymerization[J]. J Chin catal, 2008, 29(1): 1-3.。