【获奖QC】局放试验新型均压环的研制

全国优秀QC成果

数据整体 向标准值 左侧偏移

组号

区间

频数 频率

1

[366 369]

6

0.01

2

[369 372]

18 计0.0算3 得标准差为2.13

3

[372 375]

42 C0a.0=7 (X-U)/(T/2)=(385-

4

[375 378]

60 400.100 )/20

5

[378 381]

72 =0.-102 .75

非要因

2010年 2010年 2010年 2010年 2010年 2010年 2010年 2010年 2011年

5月

6月

7月

8月

9月 10月 11月 12月 1月

机端电压最 低值(KV)

19.2

19.1

19.2

19.2

19.2

19.3

19.2

19.3

19.1

21.5

21

机 20.5 端 20 电 压 19.5 ( K V ) 19

231 100%

230.9 100%

231 100%

230.9 100%

230.8 100%

231 100%

230.8 100%

220KV出口电压均符合《288点电压考核值》

确认二 机端电压低

《中华人民共和国能源部标准》机端电压标准范围为±5% 计算: 机端电压标准范围=20KV×(1±5%)=19~21KV

25%

高阻抗!

我厂主变阻抗值

20%

15%

10%

5%

一般大型变压器

阻抗范围

0%

我厂主变压器属于高阻抗变压器

确认四 厂用系统无功消耗大

水电三局多项成果获陕西省工程建设优秀QC成果

了第二次检测,检测结果显示,本次共计检测5根原Ⅱ级锚杆,其中4根补强灌浆后达到Ⅰ级锚杆标准,1根为Ⅱ级锚杆。

从本次补强灌浆后对原Ⅱ级锚杆检测结果来看,补强灌浆达到了预期目的,通过二次补强灌浆,可有效提高原Ⅱ级锚杆的注浆密实度,从而进一步提高整体系统锚杆合格率,使之满足岩壁吊车梁系统锚杆的设计标准。

经此试验后,确定后续施工中,对于Ⅱ级锚杆即采用补强灌浆的方式进行处理,同时确定灌浆压力控制为0.8MPa、水灰比为1:1。

6结语该地下厂房围岩结构破碎,且断层、裂隙发育,地质条件特点鲜明,对于超长锚杆注浆密实度控制来说,既有利又有弊,其弊端在于系统锚杆注浆施工时易出现串浆现象,从而导致部分系统锚杆一次注浆密实度不能满足设计要求;其有利方面在于可以利用围岩断层、裂隙发育的特点进行二次补强灌浆,通过二次补强灌浆来进一步提高系统锚杆注浆密实。

通过对检测出的Ⅱ级锚杆集中部位进行补强灌浆后,其附近原Ⅱ级锚杆注浆密实度均有较大提高,二次检测结果表明,经补强灌浆后,基本均能达到Ⅰ级锚杆要求。

因此,在围岩结构破碎,且断层、裂隙发育的特殊的地质条件下,采用补强灌浆来提高Ⅱ级锚杆注浆密实度是可行的。

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~水电三局多项成果获陕西省工程建设优秀QC成果在2018年度陕西省工程建设优秀QC小组评选中,水电三局共19项成果获奖,其中一等奖5项,二等奖5项,三等奖9项。

勘测设计研究院上报的课题《新型环保混凝土脱模剂研制》、《新型混凝土抗裂养护剂研制》、《堆石坝混凝土面板裂缝处理新工艺的研究》,基础建筑分局上报的课题《提高水泥稳定性碎石基层一次验收合格率》,第二分局磨万铁路项目部上报的课题《提高隧道二次衬砌砼质量合格率》获得一等奖。

基础建筑分局《提高“正反向雀巢聚音式”灌浆预埋管成活率》、《提高自下而上浆体封闭、高压脉动劈裂灌浆封闭浆体合格率》,第二分局磨万铁路项目部《提高湿喷混凝土表面平整度》,国际工程公司《降低几内亚项目交通桥桥墩基础辅助筋使用量》、《提升268套墙体砌筑施工质量》等5项课题获二等奖;制造安装分局《提高水电站压力钢管弯管安装测量精度》等9项课题获三等奖。

2023年全国qc质量活动小组获奖案例

2023年全国qc质量活动小组获奖案例

以下是2023年全国QC质量活动小组的部分获奖案例:

1. 天津盐光互补项目部:他们的课题《提高海上光伏桩基安装合格率》荣获“2023年全国QC小组成果发表交流活动(第一期)”的示范级奖项。

这

个项目解决了技术培训不足、管桩贯入度异常、桩架倾斜、GPS沉桩定位系统误差等问题,通过创新施工安装工艺、改善施工工法、增加新技术使用,从根源上提升了海上光伏桩基安装质量,有效减少了问题的发生。

2. 塔里木油田:他们的三个成果获得了示范级称号,包括实验检测研究院油气分析测试中心的《研制移动式原油硫化氢含量测定仪》、实验检测研究院地质实验中心的《缩短原油组分分离时间》以及迪那采油气管理区迪那处理站的《降低迪那处理站综合能耗强度》。

同时,他们的两个成果获得了专业级称号,包括油气运销事业部的《降低乙烷气体计量比对偏差率》和英买采油气管理区英西采气作业区的《提高玉东7转油站油藏注水水质达标率》。

此外,还有其他很多企业也通过开展质量提升活动,取得了显著的效果。

更多案例可以查阅中国质量协会主办的《中国质量》杂志,或关注其官方网站。

国网宁夏电力有限公司石嘴山供电公司QC课题成果报告(创新型)——【获奖QC 成果发布】

六、对策实施17

(一) 制作基于稳压芯片的电源模块17

(二) 制作信号采集单元18

(三)制作信号处理传输单元20

(四)制作主集成电路板21

(六)制作装置面板24

(七)面板指示回路完善25

(八)制作装置外壳27

(九)校验仪整组测试27

1.校验仪上电测试27

2.校验仪采样功能测试28

3.仪器动作时间采集功能测试29

表1小组概况表

小组名称

变电二次运检一班QC小组

活动课题名称

保护装置出口校验仪的研制

注册时间

2013年02月

课题类型

创新型

活动次数

12次

出勤率

98.8%

小组成员情况

姓名

性别

学历

组内分工

黄劲松

男

研究生

组织协调

孙宁

男

本科

收集数据

马振华

男

本科

数据整理

张海军

男

本科

现场实施

张党强

男

研究生

数据整理

李伟

男

本科

现场实施

图1万用表校验方法流程图制图:岳晨 时间:2018.03.07

(二)明确需求

小组成员分析当前220千伏主变保护装置校验出口校验环节的各个工序,对当前校验工作分析存在以下需求:

1):简化操作环节,一键式操作。

2):实现动作时序的自动识别和显示。

(三)课题检索借鉴

电力行业是否存在有更好的方法、工具或者仪器,能够快速,便捷、准确的完成保护装置的出口校验呢?小组成员展开了检索、借鉴工作。

方案一:研发可直观观测出口动作节点的校验仪

在现有保护插件的基础上,开发出口检测回路,专用的接口插件,以及LED显示电路,无需外接连线,保护传动过程中,动作节点信息直接通过专用接口传输至检测回路,进行判别处理,最终通过LED显示回路进行显示。

QC获奖新闻

QC获奖新闻第一篇:QC获奖新闻南方公司17项QC成果获广东省及广西壮族自治区2018年工程建设优秀QC小组奖近日,南方公司在广东省和广西壮族自治区2018年工程建设优秀QC小组发布会上勇创佳绩,申报的17项成果全部获奖,其中一类成果5项、二类成果10项、三类成果2项。

为了在发布会上取得好成绩,公司技术质量部多次组织有关专业人员召开了公司QC成果评审会和试发布会,对2018年度QC成果进行综合全面的评选并认真仔细的进行修编和完善。

在优中选优的基础上进行复审工作,严格遵循QC成果程序完善与整理,经过与主创人员反复探讨和演练,最终达到QC成果的发布效果,较好地保证了成果发布的质量。

运用QC活动促进质量提升是公司一项重要措施。

长期以来,南方公司高度重视质量管理工作,建立了完善的质量管理体系并致力于新技术、新工艺的研究和应用,形成了多项优秀的QC成果。

此次获奖极大地鼓舞了全体员工的士气,公司将继续运用全面质量管理理论,采用PDCA循环程序,恰当运用统计工具和其它科学方法,将质量管理与生产实践相结合,将专业技术和管理技术相结合,发扬求实创新、协作奉献精神,进一步提升南方公司质量管理水平和推进公司降本增效和创新发展。

(黄甫供稿)第二篇:CAD技能大赛获奖新闻2012年7月,土木工程系的艾志刚老师领队、普高建10-2三名学生王清、何山、白航运组成的代表队,代表新疆建设职业技术学院赴湖北武汉城市建设学院参加全国土建类院校举办的全国“鲁班杯”CAD识图技能大赛。

本次大赛是全国土建类院校首次举办的,全国有165所高职类院校参赛,赴武汉参赛教师学生共计700多人。

经过激烈的竞赛,我校取得了优异成绩。

我校代表队荣获全国团体二等奖;参赛队员荣获个人一等奖一名,个人二等奖一名;艾志刚老师、张婷婷老师、于奇芳老师荣获优秀指导教师奖。

为了此次竞赛能获得优异成绩,三位辅导老师和学生们付出了辛勤的汗水。

从本学期开学,三位辅导老师每周都利用下课时间轮番进行辅导,在不占用学生的正常学习时间的前提下,老师们和学生们都认真严谨的准备参与此次全国竞赛。

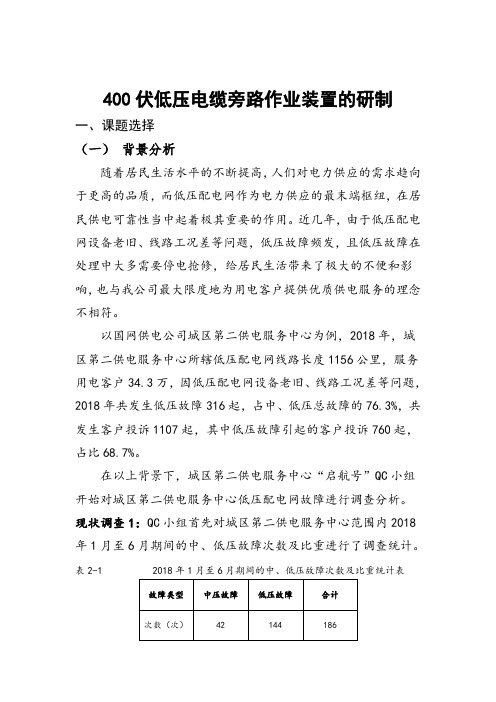

国网QC一等奖作品---400伏低压电缆旁路作业装置的研制

400伏低压电缆旁路作业装置的研制一、课题选择(一)背景分析随着居民生活水平的不断提高,人们对电力供应的需求趋向于更高的品质,而低压配电网作为电力供应的最末端枢纽,在居民供电可靠性当中起着极其重要的作用。

近几年,由于低压配电网设备老旧、线路工况差等问题,低压故障频发,且低压故障在处理中大多需要停电抢修,给居民生活带来了极大的不便和影响,也与我公司最大限度地为用电客户提供优质供电服务的理念不相符。

以国网供电公司城区第二供电服务中心为例,2018年,城区第二供电服务中心所辖低压配电网线路长度1156公里,服务用电客户34.3万,因低压配电网设备老旧、线路工况差等问题,2018年共发生低压故障316起,占中、低压总故障的76.3%,共发生客户投诉1107起,其中低压故障引起的客户投诉760起,占比68.7%。

在以上背景下,城区第二供电服务中心“启航号”QC小组开始对城区第二供电服务中心低压配电网故障进行调查分析。

现状调查1:QC小组首先对城区第二供电服务中心范围内2018年1月至6月期间的中、低压故障次数及比重进行了调查统计。

表2-1 2018年1月至6月期间的中、低压故障次数及比重统计表比重23%77% 100%图2-1 2018年1月至6月期间的中、低压故障比重对比图上述调查可以看出,2018年1月至6月,城区第二供电服务中心中、低压故障共发生186次,其中中压故障42次,占比23%,低压故障144次,占比77%。

结论1:中、低压故障中,低压故障发生次数多,所占比重大。

现状调查2:针对低压故障频发问题,QC小组对城区第二供电服务中心2018年1月至6月期间的低压故障产生的原因进行了调查统计。

表2-2 2018年1月至6月期间的低压故障类型统计表低压故障次数配电室设备故障低压电缆故障其它类型故障合计次数(次)31 89 24 144 比重21% 62% 17% 100%图2-2 2018年1月至6月期间的低压故障类型对比图上述调查可以看出,城区第二供电服务中心2018年1月至6月发生的低压故障中,低压电缆故障所占比重最大,为62%。

QC成果-中建协

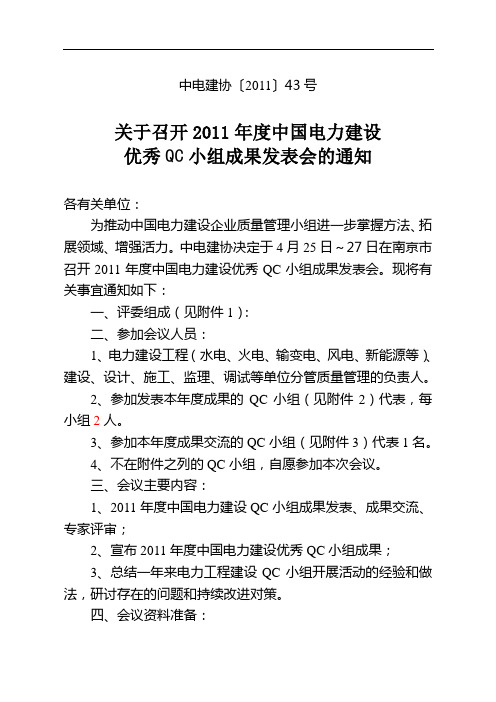

中电建协〔2011〕43号关于召开2011年度中国电力建设优秀QC小组成果发表会的通知各有关单位:为推动中国电力建设企业质量管理小组进一步掌握方法、拓展领域、增强活力。

中电建协决定于4月25日~27日在南京市召开2011年度中国电力建设优秀QC小组成果发表会。

现将有关事宜通知如下:一、评委组成(见附件1):二、参加会议人员:1、电力建设工程(水电、火电、输变电、风电、新能源等)、建设、设计、施工、监理、调试等单位分管质量管理的负责人。

2、参加发表本年度成果的QC小组(见附件2)代表,每小组2人。

3、参加本年度成果交流的QC小组(见附件3)代表1名。

4、不在附件之列的QC小组,自愿参加本次会议。

三、会议主要内容:1、2011年度中国电力建设QC小组成果发表、成果交流、专家评审;2、宣布2011年度中国电力建设优秀QC小组成果;3、总结一年来电力工程建设QC小组开展活动的经验和做法,研讨存在的问题和持续改进对策。

四、会议资料准备:参加QC小组成果发表和成果交流的代表,将本小组的成果资料按封面要求(见附件5)装订成册5份、电子版(QC成果的word与PPT两种格式文件)刻录光盘,报到时一并交给会务组。

五、会务具体安排(一)日程安排:1、评委报到:4月24日下午5点之前,19:00~20:00召开首次评委会;2、发表会代表报到:4 月24日,当晚20:00召开预备会,并分组抽签,未到的单位由工作人员代为抽签;3、QC成果发表、交流、讲评:4月25~27日,会期三天。

(二)地点:南京军区华山饭店(南京市龙蟠中路81号总台电话:025-)(三)费用:1、参加发表会的每位代表交会务费600元;2、QC小组成果发表费每项500元;3、食宿统一安排,费用自理。

不安排接送站。

(四)会议主办单位:中国电力建设企业协会会议承办单位:江苏省电力建设第三工程公司会议承办单位:北京中电企联技术咨询有限责任公司(五)请参加会议人员务必于4月20日前将回执单(见附件4)传真至中电建协。

qc主要成果及获奖情况

qc主要成果及获奖情况QC成果来自一线,源于现场实际问题。

以下是一些QC主要成果的例子:1. 高层建筑模板工程质量控制。

2. BIM技术在大型地下室图纸会审中的应用。

3. BIM技术在工程样板中的实际应用。

4. BIM技术在页岩砖工程量计算中的应用。

5. G20“廿”柱安装技术创新。

6. OA活动地板与PVC塑料地板的组合创新。

7. QC-珠海电厂工程清水砼质量控制(部级)。

8. QC小组EBIM平台提高施工现场质量、安全管理研究。

9. QC提高大坡度斜屋面混凝土成型质量。

10. QC提高深大地下室抗浮锚杆施工质量。

11. QC方法精心控制地下室外墙防水工程质量。

12. 超高层电梯井道内工具式安全操作平台的研发。

13. T梁自动旋转喷淋养护系统的研制。

14. U字增强型可调层高进出料平台研发。

15. 电线盒安装位置控制工具的研制。

16. X90钢管气保护药芯焊丝半自动焊工艺的研发。

17. 提高公路路面沥青混凝土强度、降低沥青消耗。

18. 巴南广高速沥青砼拌合站煤转气工艺的综合控制QC成果。

19. 连续刚构远距离泵送高强度混凝土施工质量控制QC成果。

20. 一种新型泥浆处置方法的运用。

21. 伸缩缝新型模板的研发汇报PPT。

22. 保证高层建筑超大型石材减少大吨位外挂型动臂塔单次爬升时间。

23. 利用BIM技术控制工程细部构造质量。

24. 基于BIM吊装工艺模拟方法的研究。

25. 基于BIM技术降低机电综合管线碰撞率。

26. 大口径HDPE管管道接口防渗优化处理。

27. 大口径顶管大曲率施工方法的创新。

28. 大截面柱施工质量控制x。

29. 大空间多级吊顶质量控制。

30. 大跨度后张法预应力梁施工质量控制。

31. 大跨度管桁架吊装方法创新。

32. 大跨度钢结构桁架精确安装施工。

33. 导线间隔棒安装测距仪的研制。

34. 开敞式异形折面穿孔铝板吊顶安装技术创新。

35. 提升基坑围护结构“干作业旋挖钻孔灌注桩”垂直度。

电力优秀qc成果范例

电力优秀qc成果范例电力优秀 QC 成果范例在当今电力行业的快速发展中,质量控制(Quality Control,简称QC)小组活动发挥着至关重要的作用。

通过开展 QC 小组活动,电力企业能够不断改进工作流程、提高产品质量、降低成本、增强员工的质量意识和团队合作精神。

下面,将为您介绍几个电力优秀 QC 成果范例,展示电力行业在质量控制方面的创新与实践。

一、提高变电站设备巡视效率随着电网规模的不断扩大,变电站设备数量日益增多,设备巡视工作的重要性愈发凸显。

然而,传统的设备巡视方式存在着效率低下、容易遗漏等问题。

为了提高变电站设备巡视效率,电力公司名称的 QC 小组开展了专项研究。

首先,小组成员对以往的设备巡视流程进行了深入分析,发现巡视路线不合理、巡视工具不便捷以及巡视人员分工不明确是导致效率低下的主要原因。

针对这些问题,小组制定了相应的改进措施。

他们优化了巡视路线,根据设备的分布和重要程度,合理规划巡视路径,减少了巡视过程中的往返时间。

同时,研发了一款便捷的巡视工具,将设备的基本信息、巡视要点以及常见故障处理方法集成在一个手持终端上,方便巡视人员随时查阅。

此外,明确了巡视人员的分工,将责任落实到个人,提高了工作的积极性和主动性。

通过这些改进措施的实施,变电站设备巡视效率得到了显著提高。

巡视时间由原来的平均每小时巡视X个设备,提高到了每小时巡视X 个设备,不仅提高了工作效率,还降低了设备故障的发生率,为电网的安全稳定运行提供了有力保障。

二、降低电力线路损耗电力线路损耗是电力系统运行中的一个重要问题,不仅影响能源的有效利用,还增加了企业的运营成本。

电力公司名称的 QC 小组以降低电力线路损耗为课题,展开了一系列的研究和实践。

小组成员通过对电力线路的运行数据进行分析,发现线路老化、无功补偿不足以及负荷分布不均衡是导致线路损耗过高的主要原因。

针对这些问题,小组采取了针对性的措施。

他们对老化的线路进行了更新改造,采用了新型的导线材料和绝缘材料,降低了线路电阻。

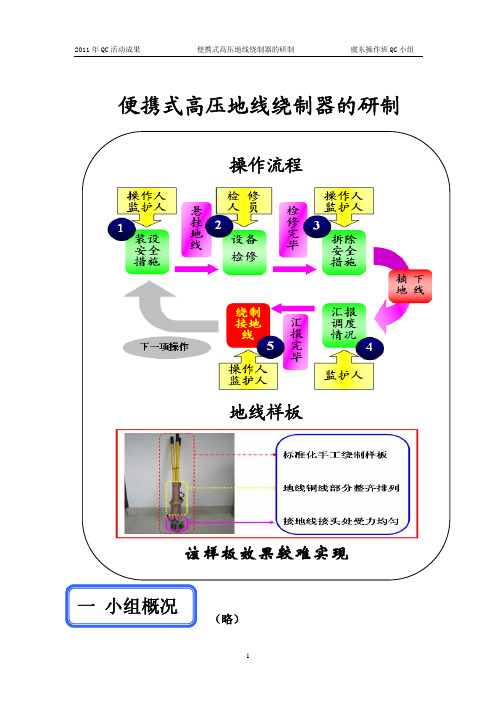

全国QC小组活动优秀案例

35 8 3 11

110 6 4 10

220 3 2 5

合计(付) 33 16 49

合计(付) (三)确定课题

操作 时间紧

操作 密度大

地线 数量多

绕制 费时 费力

地线 损坏多

小组考虑: 能否有这样一个装置,可以通过机械方 式,既能保证绕制的接地线样式统一符合标 准,又能省时省力呢? 确定课题

便携式高压地线绕制器的研制

使用不当 2 0 1 0 3 4.76

其他 0 1 1 0 2 3.17%

合计 30 13 13 7 63 100%

损坏的接地线数目(付)

累计百分比%

63. 0

N=63

100%

96.83% 85.72% 77.78% 92.07%

50.4

80%

37.8

60%

25.2 12.6

77.78% 7.94% 6.35% 4.76% 3.17%

缺点:牢固程 度不够,安全 性低劳动力 大,操作时间 较长:32.6s。

不采用

③静止时绝缘杆倾斜,转动时出现倾倒。

试验时间:2011 年 5 月 13 日

综合考虑固定效果、固定时间等因素 最终选择插孔式固定基座

表 5.1 接地线挂钩参数表

地点:虞东变电站

负责人:徐航

1.1.2 固定基座的固定孔洞参数:

4. “接地线质量”维度 2010 年,仅虞东操作班辖区范围内,损坏的接地线数目总共有 63 付:

表 2.5 2010 年接地线损坏原因统计表

电压等级(kV) 10 35 110 220 合计 百分比

绕制不规范 23 11 10 5 49 77.78%

外力破坏 2 0 1 2 5 7.94%

“中国铝业”杯全国QC小组成果发表赛获奖名单

“中国铝业”杯全国QC小组成果发表赛获奖名单''青州卷烟厂协办一QC小组平台∞中国铝业"杯全国QC小组成果发表赛获奖名单一等奖广东电信佛山市分公司网络管理部数据维护中心QC小组山西晋能集团大能炭素分公司技术质量部Qc小组广西中烟工业公司柳州分厂动力车间动力Qc小组宁夏大坝发电有限责任公司运行Ⅱ期一班风云Qc小组武汉钢铁股份有限公司第一炼钢厂连铸车间ee心自主管理小组天津冶金天铁集团总公司机械厂铸钢综合QC小组青州卷烟厂清泉QC小组无锡供电公司变电检修工区继保一班QC小组兖矿集团科澳铝业有限公司电解铝厂企业管理ee心取样QC小组安徽合肥供电公司自动化所保护二班QC小组华电国际十里泉发电厂灰水分场"蓝天卫士"QC小组中国铝业广西分公司碳素厂新碳素QC小组中国石化股份胜利油田分公司孤岛采油厂孤二生产管理区204队QC小组河南神马尼龙化工有限责任公司化工四厂净化QC小组广东电网公司肇庆广宁供电局变检班QC小组广西卷烟总厂南宁分厂亮剑QC小组清华同方威视技术股份有限公司总装车间No.1QC小组中石化股份公司胜利油田分公司油气集输建安管道施工QC小组河南许昌卷烟总厂三车间QC小组浙江移动台州分公司网维中心交换组QC小组宝钢集团企业开发总公司工业公司热轧包装分公司2050站综合QC小组广东电网公司珠海供电局变电部变检三班Qc小组广州增城供电局继保班Qc小组四川移动通信有限责任公司"网络质量评定"Qc小组宜兴市供电公司变电工区变检三班QC小组常德卷烟厂芙蓉王Qc小组武汉钢铁集团交通运输有限责任公司超大设备运输Qc小组厦门国际航空港集团有限公司安检护卫中心"千里眼"Qc小组宝钢股份宝钢分公司条钢厂精整方坯甲班JK小组华北电网承德供电公司线路工区运行班QC小组南京禄口国际机场有限公司货运站物流ee心QC小组神马实业股份有限公司捻织二厂布机技术室Qc小组太钢集团临汾钢铁有限公司ee板厂生产技术科QC小组广州番禺供电局我要安全Qc小组海南移动通信有限责任公司业务支撑ee心专家Qc小组攀钢集团修建公司工程管理Qc小组山东菜芜钢铁股份有限公司热电厂新二区除盐水Qc小组山西潞安矿业(集团)公司五阳煤矿幼儿因Qc小组山西省吕梁供电分公司汾阳供电支公司调度管理Qc小组首都航天机械公司神箭Qc小组吐哈油田销售事业部安防系统Qc小组兖矿集团有限公司南屯煤矿机电先锋Qc小组ee国铝业山东分公司氧化铝厂五车间Qc小组ee国移动广东佛山分公司服务营销Qc小组ee建三局建设工程股份有限公司(北京)"水星探路者"Qc小组宝钢股份宝钢分公司炼铁厂烧焦分厂二期焦炉Qc小组北京华航无线电测量技术研究所波导槽类零件加工QC小组北京卷烟厂制丝车间电气Qc小组长征航天控制工程公司"爱航"Qc小组广东电网公司惠州供电局变电部高试一班Qc小组广东电网公司中山供电局调度中心远动班同心QC小组广西平果铝业公司动力厂供水车间逐浪Qc小组国电九江发电厂发电部炉专业Qc小组山东华聚能源股份有限公司汽机运行Qc小组上海国际机场股份有限公司候机楼管理分公司启航Qc小组ee国铝业中州分公司穿山甲QC小组中国石化上海石化涤纶事业部1≠≠聚酯溴冷机管理Qc小组东风锻造有限公司"一点通"Qc小组二等奖安阳钢铁股份公司第二炼钢厂冶炼车间Qc小组宝钢股份宝钢分公司冷轧厂镀锌分厂热镀锌机组Qc小组宝钢股份宝钢分公司设备部轧二室酸轧1420计算机JK小组宝钢股份宝钢分公司运输部宝拖新世纪3号轮机部QC小组宝钢股份不锈钢分公司热轧厂生产技术室JK小组宝钢股份化工分分司设备机械JK三组脱磷剂QC小组宝山钢铁股份有限公司特殊钢分公司条钢厂智能攻关JK小组北京航天动力研究所桌型号动力系统Qc小组北京卷烟厂卷包车间滤棒Qc小组承德供电公司线路工区带电QC小组大港油田集团新世纪机械制造有限公司热处理车间Qc小组2006.9图77^u1vjzIHU.(|)QC小组平台一青州卷烟厂协办;芒)东风汽车变速箱有限公司壳体作业部QC小组广东电网公司广州供电蜀调度中心调度运行Qc小组广东电网公司广州海珠供电局用电监察班QC小组广东电网公司肇庆高要供电局变检班QC小组广东电网公司珠海供电局客户服务q-心Q(:小组广东三茂铁路股份有限公司三水机务段制动QC小组广东三茂铁路股份有限公司肇庆工务段QC小组广东三茂铁路股份有限公司肇庆客运段车电班QC小组广东省电信有限公司研究院公网部交换网络提质QC小组广东移动广州分公司提升干道语音质量QC小组广西卷烟总厂技术中心现代山水Qc小组广州日立电梯有限公司动力QC小组广州日立电梯有限公司扶梯环节QC小组广=川日立电梯有限公司勤睿QC小组广州市电力工程设计有限公司档案Qc小组国电宁夏石嘴山发电有限责任公司检修部高压班QC小组海南移动通信有限责任公司客服中心碧海云天Qc小组邯郸供电公司变电检修工区保护六班Qc小组邯郸供电公司慧龙公司线路测量QC小组邯郸供电公司计量外勤QC小组杭州松下家用电器有限公司奇迹QC小组河南新飞电器有限公司冰箱事业部节能降耗QC小组河南许昌卷烟总厂四车间QC小组江西贵溪第一发电有限公司发电部指南针Qc小组金堆城钼业公司钼精细厂喷涂钼丝QC小组金堆城钼业集团有限公司钼化学事业部质量管理Qc小组金堆城钼业集团有限公司钼炉科产品部焙烧QC小组金堆城钼业集团有限公司质量计量监测中心猎手QC小组莱钢烧结厂设备维护Qc小组莱芜钢铁集团有限公司运输部车辆运用QC小组廊坊供电公司调度所光通信Qc小组廊坊供电公司用电处计量外勤Qc小组廊坊供电公司中心修试所创新Qc小组潞安矿业集团公司王庄煤矿计算机应用QC小组民航东北空管局运行中心管制中心沈阳塔台管制室Qc小组南京禄口国际机场有限公司动力技术部软件开发Qc小组南通醋酸纤维有限公司醋酐生产工艺优化QC小组宁夏大坝发电有限责任公司供水分场运行班Qc小组宁夏电力公司银川供电局配电一工区"绝缘体"Qc小组宁夏电力公司银川供电局配电一工区电缆班Qc小组攀枝花新钢钒股份有限公司炼铁厂三烧车间第三QC小组攀枝花新钢钒股份有限公司热轧板厂加热车间丙班QC小组青州卷烟厂金丝Qc小组清华同方威视技术股份有限公司飞鹰Qc小组清华同方威视技术股份有限公司总装车间猎豹Qc小组日本电产(大连)有限公司火拼时速Qc小组日本电产(大连)有限公司无极Qc小组山东海化股份有限公司硫酸钾厂新新QC小组山东华聚能源股份有限公司运行管理Qc小组山西省电力公司吕梁供电分公司电力建设承装公司工程部Qc小组山西省电力佥司吕梁供电分公司输变电一工区生技QC小组山西省运域供电分公司精益求精QC小组山西首运城供电分公司临猗供电支公司同心合力QC小组山西新艋钢钢铁有限公司炼钢厂一连铸车间QC小组上海宝钢包装钢带有限公司热处理oC小组上海国际机场股份有限公司商业经营分公司系统设备部QC小组上海石化晴纶事业部南装置工艺组QC小组上海烟草机械有限责任公司设备动力部节能降耗Qc小组神龙汽车有限公司"燎原"QC小组太钢集团临汾钢铁有限公司焦化厂二化产车间QC小组唐山钢铁股份有限公司动力能源部燃气车间防护站0C小组武钢股份有限公司冷轧薄板厂电气车间HC轧机主电室自主管理小组舞阳钢铁有限责任公司厚料供应部啄木乌Qc小组西安华钼新材料股份有限公司六分厂朝阳QC小组西安华钼新材料股份有限公司显微镜QC小组厦门国际航空港集团有限公司"信鸽"OC小组许昌卷烟总厂七车间梗丝QC小组充矿集团鲍店煤矿乌金质检QC小组兖矿集团南屯煤矿选煤厂设备管理Qc小组充矿集团兴隆庄煤矿机电中心状态监坝4QC小组浙江省义乌市供电局规划计划科QC小组淅江移动客户服务中心投诉处理Qc小组浙江移动省公司网管中心交换室Qc小组中国铝业广西分公司检修厂大修车间Qc小组中国铝业广西分公司矿山部生产技术科绿叶Qc小组中国铝业贵州分公司机械厂中心试验室Qc小组中国铝业河南分公司氧化铝厂三车间"红鹰"Qc小组中国铝业河南分公司运输部工务段工业站工区"硬汉"Qc小组中国铝业青海分公司第一电解厂计算机站QC小组中国铝业山西分公司氧化铝一分厂矿制车间格子磨工段QC小组中国民航哈尔滨空管中心北极星Qc小组中国南方电网公司广西水电工程局百龙滩Qc小组中国石化集团河南石油勘探局水电厂检修车间开关班Qc小组中国石化集团茂名石油化工公司铁路运输公司洗罐站维修QC小组中国石化润滑油公司上海研发中心"雪龙"Qc小组中国石油吐哈油田公司丘东采油厂轻烃班Qc小组中国移动广东佛山分公司1860电话营业厅Qc小组中国移动广东江门分公司OA助手系统研发Qc小组中国移动广东中山分公司网管维护中心传输网优Qc小组中石化长城润滑油北京分公司调合厂工艺管理Qc小组中石化上海石化股份有限公司炼油化工部2岸乙烯分离单元Qc小组中石化上海石化股份有限公司炼油化工部重钢动力厂重庆钢铁股份有限公司丁二烯单元金点子Qc小组供水车间工业水净化站Qc小组档案处业务指导科QC小组78图2006.9。

全国工程建设优秀QC成果二等奖

职称 工程师 高级工程师 助工 助工 质量员 资料员 班长

职务 组长 副组长 副组长 组员 组员 组员 组员

三、选题理由

1、房屋外立面的施工感观质量直接影响本企业形象。 房屋外立面的施工感观质量直接影响本企业形象。 确保与建设单位的合同质量目标,创市优工程、 2、确保与建设单位的合同质量目标,创市优工程、争创 省优工程。 省优工程。 总结立模施工经验, 3、总结立模施工经验,为以后做好同类工程奠定良好的 基础。 基础。 实现建筑设计理念,争取设计与施工的完美结合。 4、实现建筑设计理念,争取设计与施工的完美结合。 鉴于以上原因,我们小组确定了“ 鉴于以上原因,我们小组确定了“圆拱梁及圆拱叠级线条 模板施工技术攻关”的活动课题,以确保主体结构质量, 模板施工技术攻关”的活动课题,以确保主体结构质量, 从而为工程创优,赢得社会经济效益,奠定良好的基础。 从而为工程创优,赢得社会经济效益,奠定良好的基础。

二、小组简介

QC小组简介 QC小组简介

小组名称 活动时间 课题名称 目 标 姓名 *** *** *** *** *** *** *** 性别 男 男 男 男 女 男 男

制表人: 制表人:***

表1

小组类型 成立时间 人均受TQC教育时间 教育时间 人均受 攻关型 2009.6 60小时以上 小时以上

梁 宽

梁 模 侧 梁 木 底 方

圆高 拱度

1— 1剖 图 面 图 1 以 工 圆 梁 模 意 往 程 拱 立 示 图

制 :王 祥 图 久 日 : 期 2009年 6月

该传统立模法对工人的技术要求相当高, 该传统立模法对工人的技术要求相当高,立模架 的搭设精度直接影响圆弧梁的成品, 的搭设精度直接影响圆弧梁的成品,梁外侧的叠 级线条同样依靠钢管搭设还难保证线条的精度。 级线条同样依靠钢管搭设还难保证线条的精度。 QC小组对以往圆拱梁立模质量进行了调查分析 小组对以往圆拱梁立模质量进行了调查分析, QC小组对以往圆拱梁立模质量进行了调查分析, 作出了缺陷频数统计,绘制排列图进行分析。 作出了缺陷频数统计,绘制排列图进行分析。

【获奖QC】局放试验新型均压环的研制

今后打算

在实现目标的同时,小组的综合素质得到提升,如下雷达图所示:

100

质量意识

QC方法 0

团队精神

解决问题 的能力

攻关意识

改造前 改 造 后

2、220kV均压帽达20kG重且体积较大,民工体力和经 验不足,装卸较困难,容易撞坏套管瓷瓶;

3、500kV均压帽有35kg重,需要使用吊车装卸。由于 民工与吊车师傅配合不好易撞坏或拉坏套管,也增加了吊 车的费用。

选择课题

小组人员又对互感器局放试验用均压环进行调查和分 析,也存在装卸繁琐且耗时长、易变形和磨损等不足。

小组名称 课题类型

成立时间

活动时间

小组活动次数 序号 姓名

1

符棠

2

余忠田

3

周建军

4

罗启文

5

朱天计

调试所高压技术QC小组

创新型

2008.3

登记注册号

2010.3-2011.2 6

年龄 性别

小组人数

活动出勤率

职称

文化程度

职务

28

男

助理工程师

本科

组长

32

男

40

男

45

男

28

男

工程师 工程师 技术员 技术员

本科 本科 中专 大专

胎 2.

试验过程:用铁丝先做支架,把内 优点:加工容易,成本

胎卡在铁丝中,并方便从套管上装

低。

卸。

缺点:铁丝的受力面小,

成本:材料和加工费约100元。

容易磨掉导电漆。

不采用

试验时间:2010年6月20日 地点:西站仓库 负责人:余忠田

提出方案并确定最佳方案

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

方案1

测算分析

特点

结论

1. 测算过程:将受力或容易碰撞的地方加 优点:重量和抗变形得到

改进现 厚,在不受力或不易碰撞的地方减薄,

改善。

有铝制 均压帽

2. 性能指标:重量仍有20多kg,与以往

缺点:成本较高,重量

不采用

相比不容易变形。

超标,现场不易

3. 成本:铝材和加工费共约6000元。

修复。

测算时间:2010年4月26日 地点:西站仓库 负责人:余忠田

串联谐振用均 压环

选择课题

3、确定课题

为了降低装卸均压环、均压帽的安全风险,提高局放 试验测量的准确性,提高工作效率,减少吊车 费用,研制一种新型的均压设备势在必行。

局部放电试验新型均压环的研制

设定目标

从降低安全风险和提高测量精度方面,我们设定以下目标:

设定 目标

500kV均压 设备的重量 不超过13kg

1.5倍额定 电压下电晕 放电量小于 50皮库(pc)

提出方案并确定最佳方案

1、选择制作均压设备的材料

小组成员在5月份对均压设备进行调查并向有关企业咨询后,发现在 现场使用的均压设备存在诸多不足,于是我们运用“头脑风暴法” 提出 了各种方案,并用亲和图归纳整理,如图4-2所示。

图4-1 小组讨论各种方案

性能指标:110型号的内胎才3kg, 外力拆除后能恢复。

成本:两个内胎不超过300元。

优点:成本低,重量 缺点可避 轻;变形后能恢 免,不影 复、表面圆滑, 响性能 不易放电。

缺点:易被利器扎破。 采用

试验时间:2010年5月20日

地点:西站仓库

负责人:符棠

图4-3 用汽车内胎制作均压环

提出方案并确定最佳方案

提出方案并确定最佳方案

均压设备材料类型

改进现有均压帽 在受力的地方加厚 在不受力的地方减薄

减重和增强抗变形

用塑料制作

用塑料制成模型后再 电镀金属膜

有弹性不易变形 重量轻

用钢丝网制作

用钢丝网围成均压球 或均压帽

钢丝网不易变形 重量轻

汽车内胎制作

充气汽车内胎后在表 面涂上导电薄膜 表面圆滑均压效果好

有弹性变形后易恢复

控

不采用

制,表面破损后不好

3. 成本:约200元。

小组名称 课题类型

成立时间

活动时间

小组活动次数 序号 姓名

1

符棠

2

余忠田

3

周建军

4

罗启文

5

朱天计

调试所高压技术QC小组

创新型

2008.3

登记注册号

2010.3-2011.2 6

年龄 性别

小组人数

活动出勤率

职称

文化程度

职务

28

男

助理工程师

本科

组长

32

男

40

男

45

男

28

Байду номын сангаас

男

工程师 工程师 技术员 技术员

本科 本科 中专 大专

增加该区 域的厚度

增加该区 域的厚度

减少该区 域的厚度

图4-2 改进铝制均压帽示意图

提出方案并确定最佳方案

方案2

测算分析

特点

分析结 论

1. 测算过程:先制作模具,用塑料制

作均压环,并在外层电镀或涂上导 用塑料 电材料。

制作 2. 性能指标:约15 kg,有弹性不易变

优点:重量轻,有韧性, 不易变形。

副组长 组员 组员 组员

2008-25 5人 98% 组内分工

技术负责、负责实施

技术负责、现场实施 现场调查、方案论证 现场实施、方案论证 现场实施、资料整理

选择课题

1、问题的提出

在电力变压器和互感器的局部放电试验中,需使用均压环或均压 帽减少电晕放电。目前使用的是铝制均压环或均压帽,在运输和装卸 过程中容易变形和磨损且现场不可修复,产生电晕放电,因而干扰局 部放电量的测量。 装卸难度较大,需使用吊车,容易损伤套管,耗时 又费力且安全风险较大,给现场试验带来不便。

2、选择导电材料

在汽车内胎表面涂上导电材料起到均压的效果,小组成员提出以下三种 方案并进行试验分析,找出最佳方案。

方案1

试验分析

特点

分析结论

1. 试验过程:用万能胶把铝箔粘在内胎 优点:加工容易,成本低。

用铝箔粘 表面。

缺点:表面的光滑度不好

在内胎表 2. 性能指标:表面的导通性较好,会有

面

一些小褶皱,基本能满足均压的效果

成网状。 性能指标:约10kg,有弹性不易变 形。

形。 缺点:生产成本较高,均 不采用

压效果不是

3. 成本:人工编织繁琐,要3000元左

很好。

右。

测算时间:2010年5月16日 地点:调试办公室 负责人:罗启文

提出方案并确定最佳方案

方案4

试验分析

特点

结论

1. 用汽车 内胎制

作 2.

3.

试验过程:在充气汽车内胎(如图 4-3)表面粘上或涂上导电材料制作 成均压环。

吊车装卸 局放试验 用均压帽

选择课题

2、现有均匀压设备缺陷的调查分析

我们在3月至6月对220kV夏云变、500kV醒狮变主变局放 试验中均压帽的缺陷情况进行了如下调查和分析:

1、规程要求1.5倍额定电压下主变局放量小于500皮库 (pc),均压帽磨损后电晕放电干扰一般大于该值,容易淹没 主变局部放电量,增加辨识的难度,影响测量的精度;

缺点:生产成本高,以现 不采用

形。

有条件不具备。

3. 成本:制作模具等至少需要上万元。

测算时间:2010年5月10日 地点:调试办公室 负责人:符棠

提出方案并确定最佳方案

方案3

测算分析

特点

分析结 论

1. 测算过程:先用粗钢丝焊接成球或

帽状支架,再用细钢丝在表面编织 优点:重量轻,不易变

用钢丝 网制作 2.

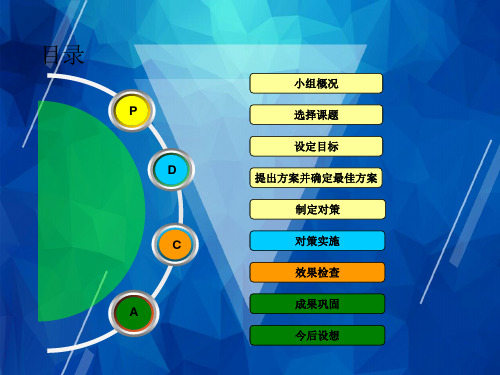

目录

P D C

A

小组概况 选择课题 设定目标 提出方案并确定最佳方案 制定对策 对策实施 效果检查 成果巩固 今后设想

小组概况

• 本小组成立于2008年3月,小组成员均接受过48小时以上的TQM教育培 训。自成立以来积极开展QC活动,取得较好成果,2009年获得贵州省 优秀质量管理小组,2010年获电力行业二等奖。

2、220kV均压帽达20kG重且体积较大,民工体力和经 验不足,装卸较困难,容易撞坏套管瓷瓶;

3、500kV均压帽有35kg重,需要使用吊车装卸。由于 民工与吊车师傅配合不好易撞坏或拉坏套管,也增加了吊 车的费用。

选择课题

小组人员又对互感器局放试验用均压环进行调查和分 析,也存在装卸繁琐且耗时长、易变形和磨损等不足。

重量轻

制作的均 压环是否 满足现场 调试的要 求,能提 供方便。

均压设备的实用性在实践中体现

充分进行论证和试验 并不断的改进

积极与外界进行交流 和推广

成熟后争取能申请 专利

研制新型均压 环对降低现场 试验的安全风 险、提高测量 精度、起到重 要的作用。

图4-2 均压设备结构类型亲和图

提出方案并确定最佳方案