半导体激光器光刻工艺-Read

半导体光刻工艺介绍

半导体光刻工艺介绍

半导体光刻工艺是半导体制造中最为重要的工序之一。

主要作用是将图形信息从掩模版(也称掩膜版)上保真传输、转印到半导体材料衬底上。

以下是光刻工艺的主要步骤:

硅片清洗烘干:湿法清洗+去离子水冲洗+脱水烘焙(热板150~250℃,1~2分钟,氮气保护)。

涂底:气相成底膜的热板涂底。

旋转涂胶:静态涂胶(Static)。

软烘:真空热板,85~120℃,30~60秒。

对准并曝光:光刻机通常采用步进式 (Stepper)或扫描式 (Scanner)等,通过近紫外光 (Near Ultra-Violet,NUV)、中紫外光 (Mid UV,MUV)、深紫外光(Deep UV,DUV)、真空紫外光 (Vacuum UV,VUV)、极短紫外光 (Extreme UV,EUV)、X-光 (X-Ray)等光源对光刻胶进行曝光,使得晶圆内产生电路图案。

后烘:PEB,Post Exposure Baking。

显影:Development。

硬烘:Hard Baking。

光刻工艺的基本原理是利用涂敷在衬底表面的光刻胶的光化学反应作用,记录掩模版上的器件图形,从而实现将集成器件图形从设计转印到衬底的目的。

半导体光刻工艺

半导体光刻工艺

半导体光刻工艺是一种重要的微电子制造工艺,它的主要目的是制作集成电路中的光刻图形,即光刻光源通过光掩模将光线投射到半导体衬底上,通过光化学或物理反应制造出微小结构。

这个工艺需要高度精确的设备和技术来确保制造出高质量的光刻图形。

半导体光刻工艺包括以下步骤:光掩模的制备、感光胶的涂覆、曝光、显影、清洗等。

在这个过程中,光掩模的质量、感光胶的粘附性、光源的波长等都是非常关键的因素。

随着半导体制造技术的不断进步,光刻工艺也不断发展,现在已经发展出了极紫外光刻技术和多层光刻等高级工艺,大大提高了微处理器的集成度和性能。

半导体激光器工艺

半导体激光器工艺半导体激光器工艺:发展、应用与挑战一、半导体激光器简介半导体激光器,也称为二极管激光器,是一种基于半导体材料激发特定波长光子的光电子器件。

自1960年代问世以来,半导体激光器以其高效、小型、灵活的特性在众多领域取得了广泛应用。

这些领域包括通信、显示、消费电子、生物医疗等。

二、制作材料与器件结构半导体激光器的制作材料主要包括三五族化合物,如GaAs(砷化镓)、InGaN(氮化铟镓)等。

这些材料具有直接带隙结构,便于实现高效的载流子注入和辐射复合。

器件结构方面,半导体激光器通常采用二极管结构,由两个端面反射镜和一个有源区组成。

有源区通常包含一个或多个量子阱,用于提供载流子并产生光子。

反射镜则用于形成共振腔,确保光子能在其中反复振荡并最终从输出端释放。

三、制造工艺流程半导体激光器的制造工艺流程包括以下几个阶段:1. 材料生长:通过液相外延、分子束外延等手段生长高质量的半导体材料;2. 制程工艺:在生长好的半导体材料上刻蚀微结构、镀膜等,以实现器件的特定功能;3. 测试与评估:对制作好的半导体激光器进行电学、光学性能的测试与评估,筛选合格的产品。

四、技术原理和特点半导体激光器的工作原理基于PN结的注入锁定效应。

当电流通过PN 结时,载流子从P区注入N区,通过外部反馈系统形成正反馈,使电流进一步增加。

当电流超过阈值时,载流子在PN结处产生光子,形成激光输出。

与其他类型激光器如气体激光器、光盘激光器相比,半导体激光器具有体积小、重量轻、效率高、速度快等优点。

同时,由于其直接输出光的特性,半导体激光器还具有无需光学系统进行转换或放大等优势。

五、应用领域和案例分析半导体激光器的应用领域非常广泛。

在通信领域,半导体激光器被用于光纤通信中,作为泵浦源或信号源。

在显示领域,半导体激光器可以用于制造高亮度、高分辨率的显示器。

在消费电子领域,半导体激光器被用于CD、DVD等光盘驱动器和激光打印机等设备。

以光纤通信为例,半导体激光器作为泵浦源,能够将能量转化为光能,并通过光纤传输到远端。

半导体光刻工艺技术基础

Litho Equipment Litho Chemistry

Pitch = L + S

LS

PR

SiON

FSG

SiN

光刻关键参数

CD 〔Critical Dimension〕: Line Width,Space Width or Hole Diameter of specified designed pattern to monitor photo process condition and resolution capability.

IMD Film

Si Base

PR Developing 52s Puddle ,45s Rinse

IMD Film

Si Base

ADI inspection

Ion Plasma

+++++++

e-

e-

e-

e-

IMD

e-

Si Base

Etching

IMD Film

Si Base

Hard Bake 110 ºC 60 S

Overlay

光刻关键参数

光刻关键参数

Two Criterions: CD v.s. Overlay

1. 光刻胶的组分 2. 光刻胶的种类 3. 光刻胶特性概要

四、光刻胶

光刻胶的组分

光刻胶的组分

光刻胶的组分

光刻胶的组分

光刻胶的种类

光刻胶的种类

光刻胶的种类

光刻胶的种类

半导体光刻工艺流程

半导体光刻工艺流程

半导体光刻是制造半导体元件的关键步骤之一,其工艺流程大致包括:

1. 硅片准备:将硅片清洗干净并进行表面平整化处理。

2. 底片涂覆:将涂覆剂涂覆在硅片上,使其形成一层平整的覆盖层。

3. 硬化:将底片经过紫外光或热处理硬化,使其形成固定的图案形状。

4. 掩膜对准:将掩膜对准底片,以保证图案的精度和准确性。

5. 曝光:将底片暴露在紫外光下,使得未被硬化的部分被光化学反应所影响,形成表面的图案。

6. 显影:将底片进行显影处理,将未受光化学反应影响的部分去除,形成所需的图案形状。

7. 洗涤:将底片进行洗涤处理,将化学物质清洗干净,以保证元件的纯度和质量。

8. 检验与测试:对半导体元件进行检验测试,以保证其符合设计和性能要求。

整个工艺流程需要精密的仪器设备和复杂的程序控制,以确保半导体元件的高质量制造。

半导体激光器生产工艺

半导体激光器生产工艺

半导体激光器是一种利用半导体材料产生激光放大的器件。

这种器件广泛应用于通讯、医疗、制造等领域。

在生产半导体激光器时,通常要经过以下几个步骤:

1. 材料生长

半导体激光器的材料通常使用InP或GaAs等半导体材料。

在生产过程中,首先要对这些材料进行生长。

生长方法包括气相外延和分子束外延等。

2. 制备芯片

半导体激光器的核心是激光波导芯片。

一般来说,制备激光波导芯片需要进行光刻、蚀刻等工艺,在材料表面形成特定的结构和薄层。

这些结构和薄层的尺寸和位置都会影响激光器的性能。

3. 设计和制造器件

生产半导体激光器的过程中需要设计和制造器件。

这些器件包括激光二极管、反射镜、光栅等部分。

这些部分都需要高精度加工才能保证器件的稳定性和性能。

4. 装配

制造好各个器件之后,需要进行装配。

装配包括将芯片、反射镜等部分进行精确的对准和组装。

5. 测试和性能检测

生产出的半导体激光器需要进行测试和性能检测。

这些测试包括波长测试、输出功率测试、频率响应测试等。

只有通过严格的测试和性能检测,才能保证半导体激光器拥有稳定的性能和可靠的质量。

在半导体激光器的生产过程中,每一个步骤都需要经过精密的设计、制造和检测,才能保证最终产品的质量。

随着新材料、新工艺的不断研发,半导体激光器的生产技术也在不断提高,为各行各业带来更多的创新和应用。

半导体制造工艺第章光刻

半导体制造工艺第章光刻光刻是半导体制造工艺中的一个重要步骤。

在半导体芯片制造的过程中,需要将芯片图形化,将设计图案复制到硅片的表面上。

这个步骤就需要光刻技术。

光刻的定义和原理光刻是利用光学系统在硅片表面上生成不同图案的一项技术。

简单来说,就是将持有芯片光掩模的基片放在硅片表面上,并利用紫外线等光源使光掩模的芯片图形投影到硅片表面上,从而完成芯片的形状和结构。

光刻机的主要部分是光源、光学系统,以及涂层沉积和烘烤系统。

硅片表面被涂上光刻胶,并使用紫外线等光源使光刻胶暴露在某些角度上,使辐射透过掩模辐射到涂在硅片表面上的光刻胶。

被照射的部分得到曝光后,经过一定的处理,剩下的部分形成所需的芯片结构。

光刻胶会在这个过程中起到纹路转移的作用,是传统光防蚀工艺及化学机械平整(CMP)处理工艺的重要保护层。

光刻机的类型目前光刻机主要分为:接触式光刻机(Contact)、非接触式光刻机(Non-contact)以及半接触光刻机(Semi-contact)。

根据不同的光掩模和涂层材料,选择不同类型的光刻机可以实现不同的功能需求。

•接触式光刻机接触式光刻机是光刻机的最早类型,利用距离近到可以接触到硅片表面的光掩模,将所需芯片结构投影到硅片表面。

这种方式比较慢,且容易产生挂膜现象,造成芯片质量下降。

但是设计和制造成本相对较低,因此在一些低端应用场景中还在使用。

•非接触式光刻机非接触式光刻机则是直接将掩模和硅片分开一定的距离,利用掩模上的光结构将所需图案投影到硅片表面。

这种光刻机的缺点就是昂贵和对粘附的材料要求更高。

因此,非接触式光刻机主要应用于高端芯片制造行业。

•半接触光刻机半接触光刻机则是将掩模和硅片之间留出一定的距离,既能够保证光防蚀层的不变性,又能够在一些场景下提升芯片制造的速度。

光刻胶的选择与性能光刻胶的选择与性能直接关系到芯片的最终质量。

不同的光刻胶材料对于不同的工艺流程具有不同的优势和劣势。

•碳链长度不同的光刻胶中含有的碳链长度不同,碳链长度决定了光刻胶对于制造工艺中反后效应的抑制效果。

半导体工艺(第7章)光刻

90

否

一般

单片

90

否

差(一般) 单片

60

否

电子束辐照

目的:

具有一定能量的电子与抗蚀剂相互作用, 使照射区抗蚀剂发生变化。

显影和坚膜

显影:

将照射后的掩膜基片用适当的溶剂浸渍或 喷淋,使抗蚀膜上下不需要的区域溶解掉, 从而获得抗蚀膜图形;

显影剂和显影条件要根据抗蚀剂的种类、 照射条件等来选择;

分辨率:所能加工的最小线宽;线宽越小, 分辨率越高;

高灵敏度

灵敏度是指光刻速度。为了提高产量,要 求曝光所需要的时间越短越好;

精密的套刻对准

一块集成电路制作需要十多次甚至几十次 光刻,每次光刻都要互相套准;

大尺寸硅片的加工

低缺陷

集成电路加工过程中,往往会产生一些缺 陷,即使这些缺陷尺寸小于图形的线条宽 度,也会使集成电路失效;

成分功能聚合物当被对准机光源曝光时聚合物结构由可溶变成聚合或反之溶剂稀化光刻胶通过旋转形成薄膜感光剂在曝光过程中控制和或调节光刻胶的化学反应添加剂各种添加的化学成分实现工艺效果例如染色掩膜版制版方式光学制版?光学制版中普遍采用的感光底板是超微粒干版又叫乳胶版

学习情景五: 图形加工

学习子情景一: 光刻

烘焙时间15~30min左右;温度85~105℃ 下表总结了不同的烘焙方式:

方法

烘焙时间(分钟) 温度控制 生产率

速度

排队

类型

Waf/Hr

热板

5~15

对流烘箱

30

真空烘箱

30

移动带式红外烘箱

5~7

导热移动带

5~7

微波

0.25

好

单片(小批量) 60

看懂光刻机-光刻工艺流程详解

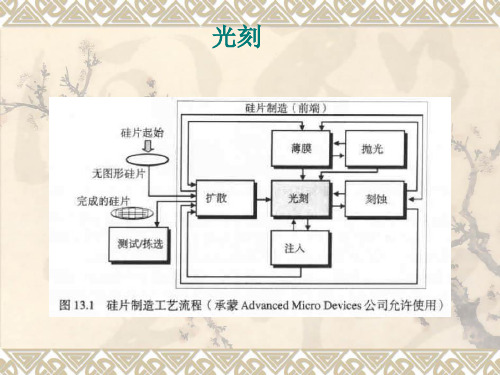

看懂光刻机:光刻工艺流程详解半导体芯片生产主要分为IC 设计、IC 制造、IC 封测三大环节。

IC 设计主要根据芯片的设计目的进行逻辑设计和规则制定,并根据设计图制作掩模以供后续光刻步骤使用。

IC 制造实现芯片电路图从掩模上转移至硅片上,并实现预定的芯片功能,包括光刻、刻蚀、离子注入、薄膜沉积、化学机械研磨等步骤。

IC 封测完成对芯片的封装和性能、功能测试,是产品交付前的最后工序。

芯片制造核心工艺主要设备全景图光刻是半导体芯片生产流程中最复杂、最关键的工艺步骤,耗时长、成本高。

半导体芯片生产的难点和关键点在于将电路图从掩模上转移至硅片上,这一过程通过光刻来实现,光刻的工艺水平直接决定芯片的制程水平和性能水平。

芯片在生产中需要进行20-30 次的光刻,耗时占到IC 生产环节的50%左右,占芯片生产成本的1/3。

光刻工艺流程详解光刻的原理是在硅片表面覆盖一层具有高度光敏感性光刻胶,再用光线(一般是紫外光、深紫外光、极紫外光)透过掩模照射在硅片表面,被光线照射到的光刻胶会发生反应。

此后用特定溶剂洗去被照射/未被照射的光刻胶,就实现了电路图从掩模到硅片的转移。

光刻完成后对没有光刻胶保护的硅片部分进行刻蚀,最后洗去剩余光刻胶,就实现了半导体器件在硅片表面的构建过程。

光刻分为正性光刻和负性光刻两种基本工艺,区别在于两者使用的光刻胶的类型不同。

负性光刻使用的光刻胶在曝光后会因为交联而变得不可溶解,并会硬化,不会被溶剂洗掉,从而该部分硅片不会在后续流程中被腐蚀掉,负性光刻光刻胶上的图形与掩模版上图形相反。

在硅片表面构建半导体器件的过程正性光刻与负性光刻相反,曝光部分的光刻胶会被破坏从而被溶剂洗掉,该部分的硅片没。

第六讲:光刻工艺(半导体制造技术)

纵横比(分辨力) 黏结力 曝光速度 针孔数量 阶梯覆盖度 成本 显影液 光刻胶去除剂 氧化工步 金属工步

更高

有机溶剂 酸 氯化溶剂化合物

更少 更好 更高 水溶性溶剂 酸 普通酸溶剂

聚合物 聚合物是由一组大而且重的分子组成, 包括碳、氢和氧。对负性胶,聚合物曝光后会 由非聚合状态变为聚合状态。在大多数负性胶 里面,聚合物是聚异戊二烯类型。是一种相互 粘结的物质--抗刻蚀的物质,如图所示。

(a)亮场掩膜 版和负胶组合 图形尺寸变小

晶圆 (a) 聚合光刻胶 非聚合光刻胶

(b)暗场掩膜 版和正胶组合 图形尺寸变大

晶圆 (b)

用正胶和暗场掩 膜版组合还可以在晶 圆表面得到附加的针 孔保护。如果是亮场 掩膜版,玻璃上的任 何缺陷及污染物微粒 都会影响光刻质量, 若是暗场掩膜版则可 以避免上述缺陷的产 生,如图所示。

低转 速

高转 速 真空

自动旋转器 自动系统如图所示,包含了晶圆表面处理、 N O 吹除 涂底胶 和涂光刻胶 自动晶圆 装载 N 光 底 的全部过程, 刻 胶 胶 器 标准的系统 通向 排气 传送 到 晶圆 盒 配置就是一 或软烘焙 条流水线。 捕获 杯

旋转电机 真空

光 刻 胶

光 刻 版

掩膜版分类:亮、暗

下表总结了不同的烘焙方式

方法

烘焙时间(分钟)

温度控制

生产率 类型

速度 Waf/Hr 60 400 200 90 90 60

排队

热板 对流烘箱 真空烘箱 移动带式红外烘箱 导热移动带 微波

5~15 30 30 5~7 5~7 0.25

好 一般(好) 差(一般) 差(一般) 一般 差(一般)

单片(小批量) 批量 批量 单片 单片 单片

半导体激光器的制作工艺流程

半导体激光器的制作工艺流程《半导体激光器制作工艺流程:一场微观世界的奇妙之旅说起半导体激光器的制作工艺流程,那可就像是在微观世界里精心搭建一座超级精密的小城堡,只不过这个城堡里流淌着激光之光。

首先呢,材料准备就像挑选建筑要用的特殊砖块一样重要。

咱得找到合适的半导体材料,这可不是随便从哪个角落里抓一块材料就行的。

这些材料就像一群傲娇的小明星,对纯度啊、结晶完整性啊什么的要求极高。

纯度不够,就好比盖房子用了一堆软趴趴、质量不好的砖头,那可不行。

科研人员在这一步就像超级挑剔的选货员,在材料的世界里精挑细选,心里说不定还嘀咕着:“你可别给我出啥乱子。

”然后就是外延生长这一步啦。

这就像是建造城堡的地基和墙壁,要一层一层,小心翼翼地把不同的半导体层堆积上去。

想象一下,这就像是用微观的小铲子一点点地往上垒纳米级别的“瓷砖”,稍微手抖一下,可能这层就长得不平整了,那就直接影响整座“激光小城堡”的性能。

这时候工程师们就像手艺高超的泥瓦匠,眼睛时刻盯着每个细节,大气都不敢喘。

光刻工艺像是在小城堡上刻绘出神秘而精确的图案。

这就好比给城堡雕花纹,只不过这个花纹超级小,小到要用特殊的光来当刻刀。

整个过程就像玩一场超级精密的拼图游戏,但是一旦有一块拼错了位置,对不起,这个激光器可能就会脾气暴躁地不好好工作了。

技术人员可得全神贯注,那紧张程度堪比拆炸弹呀。

制作电极呢,就像是给城堡安上电线。

这一条条小电极,别看它们小,那可是给激光器注入力量的关键通道。

把电极安好,就好像是给城堡接上电源,让这个微观世界的小家伙开始活跃起来。

要是电极连接得不好,那激光可能就像个调皮的孩子,不肯按时出现或者出现的时候有气无力的。

封装过程就像给咱们辛辛苦苦建成的小城堡加上一个坚固又合适的保护罩。

这不仅要保护好内部脆弱的元件不被外界打扰,还要保证散热好,就像给小城堡开了几个恰到好处的小窗户,太热了可不行,毕竟高温下,这个微观城堡也会闹脾气的。

总之,半导体激光器的制作工艺流程就像一场扣人心弦又充满惊喜(也许还有惊吓)的微观电影拍摄过程。

半导体器件与工艺-光刻

光刻工艺

■脱水烘焙 干燥的表面称做憎水性表面,在憎水性表面上液体会形成 小滴。憎水性表面有益于光刻胶的粘贴。有两个重要的方法来 保持憎水性表面。一是把室内湿度保持在50%以下,并且在晶 圆完成前一步工艺之后尽可能快地对晶圆进行涂胶。另一种方 法是把晶圆存储在干燥器中。在大多数光刻蚀工艺中,只用低 温烘焙。通过热板,箱式对流传导或者真空烤箱很容易完成。 ■晶圆涂底胶 除了脱水烘焙外,晶圆还可以通过涂底胶步骤来保证它能 和光刻胶粘贴得很好。在半导体光刻蚀工艺中,底胶的作用是 从化学上把晶圆表面的水分子系在一起,因此增加了表面的附 着能力。

光刻机的分类

接触式光刻系统依赖人操作,并且容易被沾污,因为掩 膜版和光刻胶是直接接触的。颗粒沾污损坏了光刻胶层、 掩膜版或两者都损坏了,每5次到25次操作就需更换掩膜版。 颗粒周围的区域都存在分辨率问题。由于接触式光刻中一 块掩膜版在整个硅片上形成图形,对准时整个硅片的偏差 又必须在所需容差之内,因此当硅片尺寸增加就有套准精 度问题。 接触光刻确实能够在硅片表面形成高分辨率的图形,因 为掩膜版图形和硅片非常接近。这种接近减少了图像失真。 然而,接触光刻非常依赖于操作者,这就引人了重复性和 控制问题。

引言

光刻工艺概述

光刻工艺是一种多步骤的图形转移过程。首先是在掩膜版上形成 所需要的图形,之后通过光刻工艺把所需要的图形转移到晶圆表面的 每一层。 图形转移是通过两步来完成的。首先,图形被转移到光刻胶层。 光刻胶是一种感光物质。曝光后会导致它自身性质和结构的变化。光 刻胶被曝光的部分由可溶性物质变成了非溶性物质。这种光刻胶类型 被称为负胶,这种化学变化称为聚合。通过化学溶剂(显影剂)把可 以溶解的部分去掉,在光刻胶层就会留下一个孔,这个孔就是和掩膜 版不透光的部分相对应的。

半导体激光器工艺(一)

半导体激光器工艺(一)前言最近一直在超净间做工艺,那就顺便总结一下一些工艺步骤。

半导体激光器的工艺流程是很繁杂的,耗费时间也比较长。

工艺步骤图来自(《基于 V 型耦合腔的数字式波长可切换半导体激光器研究》浙江大学金嘉亮)1、预处理做一个片子首先要进行表面预处理工作,一般用丙酮、异丙醇超声或者棉花来擦净,然后用去离子水冲净再用氮气吹干。

然后一般一个片子坐下来都需要好多天才能完成,所以中间表面可能还会有脏的地方,可以用丙酮异丙醇摇床或者氧气清洗,当片子上有结构的时候就不可以再用棉花擦以及超声。

然后处理好后,在100°热板上烘个3-5min。

2、刻蚀inp和GaAs对光刻胶的粘附性都比较好,所以不需要额外的处理。

如果要用二氧化硅作为掩模的话,氧化硅的粘附性和光刻胶不是很好,所以一般用甲烷表面处理,增粘。

对于掩模的选择:做波导的话,可以用光刻胶作掩模,也可以先生长氧化硅,再用光刻定义氧化硅的形状,用氧化硅作为掩模。

用光刻胶作掩模:比较简单,但是容易形成正梯形结构,并会把形貌转移到刻蚀结构上,而且刻蚀选择比差,光刻胶与GaAs/AlGaAs刻蚀选择比在1:3。

用氧化硅作掩模:就是麻烦点,优点还是挺多,比如选择比更好,边缘垂直度高,但去除氧化硅掩模需要用到BOE蚀刻液(氟化铵与氢氟酸配成),BOE同时会刻蚀量子阱部分(对于GaAs/AlGaAs体系的,会腐蚀AlGaAs),如下图对于正胶光刻和负胶光刻:正胶光刻:曝光的地方被去掉;负胶光刻:曝光的地方留下来;上图时正胶光刻和负胶光刻的区别,因为镀电极时,负胶光刻在光刻胶上的金属与晶圆上的金属连接的不紧密,更容易剥离,所以一般镀金时一般都选用负胶光刻。

对于干法刻蚀和湿法刻蚀:。

半导体激光器工艺知识详解

半导体激光器工艺知识详解半导体激光器是指以半导体材料为工作物质的激光器,又称半导体激光二极管(LD),是20世纪60年代发展起来的一种激光器。

半导体激光器的工作物质有几十种,例如砷化镓(GaAs)、硫化镉(CdS)等,激励方式主要有电注入式、光泵式和高能电子束激励式三种。

半导体激光器从最初的低温(77K)下运转发展到室温下连续工作;从同质结发展成单异质结、双异质结、量子阱(单、多量子阱)等多种形式。

半导体激光器因其波长的扩展、高功率激光阵列的出现以及可兼容的光纤导光和激光能量参数微机控制的出现而迅速发展。

半导体激光器的体积小、重量轻、成本低、波长可选择,其应用遍布临床、加工制造、军事,其中尤以大功率半导体激光器方面取得的进展最为突出。

半导体激光器的工作原理激光产生原理半导体激光器是一种相干辐射光源,要使它能产生激光,必须具备三个基本条件:(1)增益条件:建立起激射媒质(有源区)内载流子的反转分布,在半导体中代表电子能量的是由一系列接近于连续的能级所组成的能带,因此在半导体中要实现粒子数反转,必须在两个能带区域之间,处在高能态导带底的电子数比处在低能态价带顶的空穴数大很多,这靠给同质结或异质结加正向偏压,向有源层内注人必要的载流子来实现。

将电子从能量较低的价带激发到能量较高的导带中去。

当处于粒子数反转状态的大量电子与空穴复合时,便产生受激发射作用。

(2)要实际获得相干受激辐射,必须使受激辐射在光学谐振腔内得到多次反馈而形成激光振荡,激光器的谐振腔是由半导体晶体的自然解理面作为反射镜形成的,通常在不出光的那一端镀上高反多层介质膜,而出光面镀上减反膜。

对F—p腔(法布里一珀罗腔)半导体激光器可以很方便地利用晶体的与P—n结平面相垂直的自然解理面一面构成F—P 腔。

(3)为了形成稳定振荡,激光媒质必须能提供足够大的增益,以弥补谐振腔引起的光损耗及从腔面的激光输出等引起的损耗,不断增加腔内的光场。

这就必须要有足够强的电流。

半导体的光刻工艺全过程,技术讲解

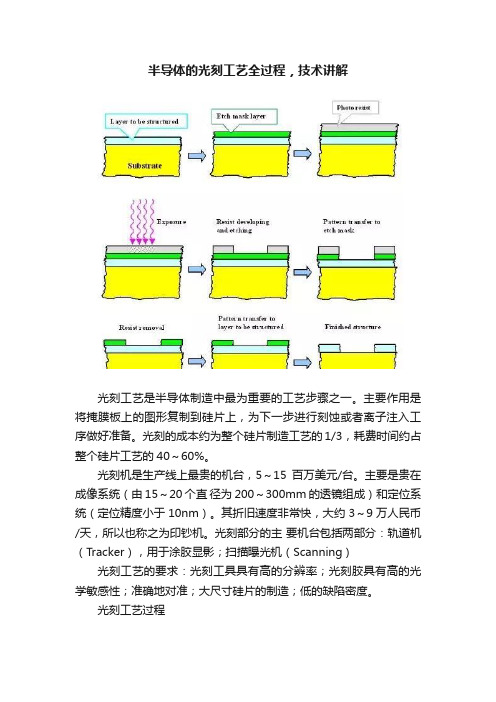

半导体的光刻工艺全过程,技术讲解光刻工艺是半导体制造中最为重要的工艺步骤之一。

主要作用是将掩膜板上的图形复制到硅片上,为下一步进行刻蚀或者离子注入工序做好准备。

光刻的成本约为整个硅片制造工艺的1/3,耗费时间约占整个硅片工艺的40~60%。

光刻机是生产线上最贵的机台,5~15百万美元/台。

主要是贵在成像系统(由15~20个直径为200~300mm的透镜组成)和定位系统(定位精度小于10nm)。

其折旧速度非常快,大约3~9万人民币/天,所以也称之为印钞机。

光刻部分的主要机台包括两部分:轨道机(Tracker),用于涂胶显影;扫描曝光机(Scanning )光刻工艺的要求:光刻工具具有高的分辨率;光刻胶具有高的光学敏感性;准确地对准;大尺寸硅片的制造;低的缺陷密度。

光刻工艺过程一般的光刻工艺要经历硅片表面清洗烘干、涂底、旋涂光刻胶、软烘、对准曝光、后烘、显影、硬烘、刻蚀、检测等工序。

1、硅片清洗烘干(Cleaning and Pre-Baking)方法:湿法清洗+去离子水冲洗+脱水烘焙(热板150~2500C,1~2分钟,氮气保护)目的:a、除去表面的污染物(颗粒、有机物、工艺残余、可动离子);b、除去水蒸气,是基底表面由亲水性变为憎水性,增强表面的黏附性(对光刻胶或者是HMDS-〉六甲基二硅胺烷)。

2、涂底(Priming)方法:a、气相成底膜的热板涂底。

HMDS蒸气淀积,200~2500C,30秒钟;优点:涂底均匀、避免颗粒污染;b、旋转涂底。

缺点:颗粒污染、涂底不均匀、HMDS用量大。

目的:使表面具有疏水性,增强基底表面与光刻胶的黏附性。

3、旋转涂胶(Spin-on PR Coating)方法:a、静态涂胶(Static)。

硅片静止时,滴胶、加速旋转、甩胶、挥发溶剂(原光刻胶的溶剂约占65~85%,旋涂后约占10~20%);b、动态(Dynamic)。

低速旋转(500rpm_rotation per minute)、滴胶、加速旋转(3000rpm)、甩胶、挥发溶剂。

半导体激光器光刻工艺

光刻质量要求(后烘)

后烘温度过高,会使胶变形、边缘不陡直,造成腐 蚀后线条宽度变窄、边缘不平直。

光刻质量要求(腐蚀)

腐蚀台面深度:器件类型不同,腐蚀深度要求不同。 腐蚀氧化层:显微镜观察呈灰白色,条形边缘要平直,开孔条宽 在台面宽度之中。

光刻质量要求(去胶后处理)

去胶后也许仍有光刻胶底膜或胶粒,必须完全清除干净。如果一 次光刻后处理不到位,会使后面氧化层薄膜淀积附着性变差,会 造成解理时起皮,;如果二次光刻后处理不到位,会使后面P面 TiPtAu薄膜淀积附着性变差,同样会造成解理时起皮、欧姆接触电 阻变大。 使用等离子去胶必须通过实验控制好能量,否则会破坏外延材料 表面。

半导体激光器光刻工艺

李璟

半导体激光器光刻工艺

光刻工艺步骤 808 大功率激光器光刻流程 光刻质量要求

光刻工艺步骤

以正型光刻胶为例:

808 大功率激光器光刻工艺

工艺步骤:

外延材料生长 一次光刻(腐蚀台面) 介质膜生长 二次光刻(腐蚀介质膜)

808 大功率激光器光刻工艺

一次光刻

光刻质量要求(曝光)

曝光灯的光强会随着工作时间的延长而逐渐下降,应 定期监控光强密度。光强太弱,使曝光时间不充分, 在显影的时候容易留有底膜、线条边缘不齐整。光强 太强,显影速度太快,不容易控制图形。因此要通过 多次实验(曝光和显影),确定合适的曝光时间。 曝光能量=光强密度X 曝光时间

光刻质量要求(显影)

光刻质量要求(光刻版保养)

光刻版不能有划痕和污物,光刻版的损伤会直接造 成图形的不完整、露光等,对片子成品率造成直接 影响。 保管时注意不要被划伤,每次对版前必须彻底清洗, 使用脱脂棉蘸少许洗涤液在去离子水下一边冲洗一 边轻轻顺线条擦拭版表面,最后用大量的去离子水 冲洗干净 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

谢 谢!

半导体激光器光刻工艺

半导体激光器光刻工艺

光刻工艺步骤 808 大功率激光器光刻流程 光刻质量要求

光刻工艺步骤

以正型光刻胶为例:

808 大功率激光器光刻工艺

台面) 二次光刻(腐蚀介质膜)

介质膜生长

808 大功率激光器光刻工艺

一次光刻

▪ 将外延层的帽层光刻腐蚀成条形,根据激光器功率不 同,所用光刻版的条宽和腔长不同。功率越大,条宽 越宽、腔长越长。

▪ 设计光刻版时,加入对版标记,可以加快对版速度、 保证套合准确。

光刻质量要求(光刻版保养)

▪ 光刻版不能有划痕和污物,光刻版的损伤会直接造 成图形的不完整、露光等,对片子成品率造成直接 影响。

▪ 保管时注意不要被划伤,每次对版前必须彻底清洗, 使用脱脂棉蘸少许洗涤液在去离子水下一边冲洗一 边轻轻顺线条擦拭版表面,最后用大量的去离子水 冲洗干净 。

光刻质量要求(前烘)

前烘使光刻胶固化,温度要适当,大约90~100度, 时间20分钟左右。

光刻质量要求(曝光)

▪ 曝光灯的光强会随着工作时间的延长而逐渐下降,应 定期监控光强密度。光强太弱,使曝光时间不充分, 在显影的时候容易留有底膜、线条边缘不齐整。光强 太强,显影速度太快,不容易控制图形。因此要通过 多次实验(曝光和显影),确定合适的曝光时间。

▪ 曝光能量=光强密度X 曝光时间

光刻质量要求(显影)

▪ 显影时间要适当,时间长了,会造成过显影,线条宽度变窄、边 缘坡度大、不整齐,腐蚀时容易钻蚀;显影时间短,容易显不干 净,留有底膜。

光刻质量要求

▪ 显影后一定要把残留显影液、光刻胶、底膜等漂洗干 净,否则腐蚀时会出现腐蚀深度不均匀。

▪ 采用等离子去胶机处理底膜,保证显影后没有被光刻 胶覆盖的区域表面干净。

在台面宽度之中。

光刻质量要求(去胶后处理)

▪ 去胶后也许仍有光刻胶底膜或胶粒,必须完全清除干净。如果一 次光刻后处理不到位,会使后面氧化层薄膜淀积附着性变差,会 造成解理时起皮,;如果二次光刻后处理不到位,会使后面P面 TiPtAu薄膜淀积附着性变差,同样会造成解理时起皮、欧姆接触电 阻变大。

▪ 使用等离子去胶必须通过实验控制好能量,否则会破坏外延材料 表面。

▪ 检查:显影后在显微镜下检查显影质量,除了检查上 述内容外,对于二次光刻氧化层还要看套刻是否准确, 否则漂掉光刻胶,重新涂胶光刻。

光刻质量要求(后烘)

后烘温度过高,会使胶变形、边缘不陡直,造成腐 蚀后线条宽度变窄、边缘不平直。

光刻质量要求(腐蚀)

▪ 腐蚀台面深度:器件类型不同,腐蚀深度要求不同。 ▪ 腐蚀氧化层:显微镜观察呈灰白色,条形边缘要平直,开孔条宽

光刻质量要求(对版)

一次光刻对版时要注意对准晶向,保证外延片的切边与掩 膜版上的竖线条垂直 ,即保证管芯解理时正好解理110自然解 理面。如果晶向未对准,会造成解理困难、无法形成很好的 谐振腔、管芯特性差。

光刻质量要求(对版)

▪ 二次光刻对版时要保证与一次光刻的图形套合准确, 保证氧化层覆盖好条形台面的边缘,以防电流从条 形下面流入,造成分流,使工作电流增加、可靠性 变差。

808 大功率激光器光刻工艺

二次光刻

▪ 将介质膜光刻腐蚀露出条形区,因此二次光刻版透光 面与一次光刻版正好相反。同时二次光刻版的条形区 (透光区)要比一次光刻时的条形略窄,要使氧化层 覆盖好条形台面的边缘,以防电流从条形下面流入, 造成分流,使工作电流增加、可靠性变差。

光刻质量要求(匀胶)

匀胶时避免灰尘、小颗粒进入胶层,否则会造成有杂质的区 域因没有胶膜保护而被腐蚀掉;如果正好发生在条形台面上,会 直接影响这部分管芯的特性参数。在湿度大的季节,为保证光刻 胶与基片附着牢固,有时将片子放入表面处理剂中浸泡以增加粘 附性能。