振华重工自动引导运输车辆AGV

全球首台无人跨运车、无人集卡投用

全球首台无人跨运车、无人集卡投用作者:宋杰来源:《中国经济周刊》2018年第06期1月13日,振华重工发布消息称,振华重工联合上海人工智能科创企业西井科技等打造全球首台人工智能无人跨运车。

集装箱跨运车,简称跨运车,是一种在集装箱码头前沿和库场之间搬运及堆码集装箱的专用装卸机械,高10余米,有6个大车轮,驾驶室位于车身顶部。

1月23日,西井科技携手珠海港集团在珠海国际货柜码头(高栏)有限公司(下称“高栏国码”)举行全球首辆港区作业无人驾驶集装箱卡车(下称“无人集卡”)第一箱首发仪式。

该无人集卡系统由西井科技自己研发。

集装箱卡车(下称“集卡”),是指用以运载可卸下的集装箱的专用运输车辆。

一家成立仅3年的初创科技企业研发出了全球首辆无人跨运车、无人集卡,它怎么做到的?无人跨运车、无人集卡完成作业实测1月23日,在高栏国码,一辆港区作业集卡停在堆场龙门吊作业区域,令人惊奇的是原本应坐着司机的驾驶位并没有人。

根据事先的作业计划,这辆集卡“大脑”自主启动行驶程序,无人操控方向盘,却如“老司机”一般识别着周围的集装箱物体、机械设备、灯塔等物体,精准驶入龙门吊作业指定位置。

龙门吊下的车道线宽2.52米,正常的集卡车身宽度本身就达到了2.5米,即使是老司机在这条路上也要小心翼翼,尽量压着车道线行驶。

这意味着车辆必须自主精准停到位,才能满足龙门吊的装卸作业需求。

只见龙门吊司机将堆场的集装箱准确抓放在集卡车上,接到提箱成功的指令后,无人集卡自主驶出堆场区,选择最优路线转弯往岸桥方向驶去,最终精准地停在桥吊作业位置。

随后,桥吊司机在40米高空放下吊具,稳稳地抓起车上的集装箱至半空,再缓缓将集装箱放回车上。

10天前,装上了同一个“大脑”的无人跨运车也在港区内实测完成。

普通跨运车作业时,专业人员驾驶跨运车往返于码头前沿和堆场,行驶到集装箱的上方,放下吊具抓住箱子,随后驶往堆场放箱。

与无人集卡不同,无人跨运车还需要完成一组高难度动作——自主探测集装箱,并对目标集装箱进行厘米级精度的自主抓箱、跨箱和放箱。

基于PLC的AGV小车设计与实现

交通科技与管理83技术与应用0 引言根据我国现今企业生产技术的发展,相关技术水平在不断提升,对各种技术的要求也不断严格,即技术水平需尽快跟进生产需求,而且对目前流行的自动化技术同时需不断加深。

AGV能够更好地实现生产需求,帮助物流自动化运输,是达成一条稳定的流水线的关键技术。

AGV在现代物流系统中起着非常重要的作用。

它可以将零件和各种原材料按照计划路线运输到需要的地方,不需要司机。

目前,世界上每个制造大国都在不断改革物流结构,降低物流成本。

AGV 几乎可以应用于任何工厂环境,可以说它在制造业中得到了广泛应用。

在制造业领域,就亚洲范围来说,日本和韩国还是较为发达的国家,AGV作为一种先进的生产技术,其发展速度也是惊人的。

此后,日本各大厂商意识到AGV技术的巨大生产潜力,都十分重视AGV技术的开发和应用,发展初期每年有数十台新的AGV机组投入使用。

而经过几十年的发展,日本的AGV在产品规格、AGV型号、技术水平和自动化程度等方面都得到了完善。

1 系统设计思路本设计对AGV的相关技术和控制原理进行了充分地研究和分析,总结了几种主要的AGV导航方式和驱动方案,并详细、全面地比较了各自的优缺点。

结合实际需求,选择最佳方案。

系统设计主要工作有:以确保控制方案为基础,选择主要的避障模块、驱动单元、导航仪与PLC作为本次AGV小车硬件的主要设计。

设计AGV的供电电路,安装安全装置。

设计AGV的控制运算方案,通过运用STEP7来进行编写AGV的控制程序。

在前期工作的基础上,根据设计完成了AGV小车的安装和制造。

车身制造完成后,将PLC连接到计算机上,将之前编写的控制程序下载到PLC上。

对软件和硬件进行了全面的调试,对调试中出现的所有问题逐一分析解决,直到AGV能够按照设计要求稳定运行。

2 设计方案2.1 控制系统及导引方式选择AGV作为控制系统的“心脏”,承担着极其重要的任务,包括处理与信息的采集收集过程。

它能够对驱动系统单元发出信号从而控制汽车的运行动态,并通过向驱动单元发出指令来控制汽车的运行状态,做出前进、停车、左转、右转等步进动作。

集装箱码头自动导引车(AGV)动力系统及分布式浅充浅放循环充电技术研究

摘要:集装箱码头自动导引车(AGV)动力系统及分布式浅充浅放循环充电技术以我国码头作业方式转型升级和积极打造绿色智慧港口为契机,通过打造安全高效、绿色环保、成本低廉、可靠性高的水平运输系统,促进了集装箱码头向自动化、智能化、绿色环保方向发展。

该技术以电池动力系统浅充浅放循环充电技术为工作原理,解决了传统集装箱码头人工集卡及国外自动化集装箱码头换电式AGV存在的在人机交互过程中安全风险集中、可靠性低、氢气析出爆炸等安全隐患,实现了水平运输设备及作业环节的本质安全。

通过优化作业流程,促进了我国自动化集装箱码头作业效率的提升。

1.技术概况该项目以我国码头作业方式转型升级和积极打造绿色智慧港口为契机,通过打造安全高效、绿色环保、成本低廉、可靠性高的水平运输系统,促进了集装箱码头向自动化、智能化、绿色环保方向发展,通过优化作业流程,提升了我国自动化集装箱码头作业效率,以产品国产化及科技创新推动AGV产品创新能力,降低投资成本,提高国内外产品竞争力。

目前,项目研究成果已在青岛港自动化集装箱码头建设工程中得到充分应用,完全满足自动化水平运输系统的作业需求,运营两年来,引起了国内外的高度关注,已累计接待国内外参观者16 000 多人次,为国内外其他自动化集装箱码头的建设提供了中国方案,对国内外自动化集装箱码头的建设和科学发展做出了开创性的贡献。

青岛港自动化码头所有设备采用全电驱动,智能化控制,自动化运行,实现了绿色、智能、零排放。

码头水平运输系统采用全电动AGV 替代传统码头的柴油集卡车,无CO2、SO2排放。

AGV 动力系统采用钛酸锂电池,较铅酸电池的能源利用效率提升25%,可有效消除铅污染风险;AGV 充电采用自主首创的分布式浅充浅放循环充电新模式,在AGV生产作业的同时完成电能补充,充电过程不占用作业时间,取消换电环节,提高了装卸效率,降低了投资成本;AGV 电池组减重12 吨,整车减重14吨,大幅降低单位能耗、运行成本及轮压。

中国智造

中国智造,自动化码头的创新之路作者:暂无来源:《上海信息化》 2020年第11期全自动化码头是集物联网、大数据、人工智能、自动控制等技术和业务于一体的复杂系统工程。

作为自动化码头建设行业的佼佼者,上海振华重工凭借强大制造实力,获得第22届中国国际工业博览会大奖,为锻造“大国重器”助一臂之力。

文焦旭自20世纪50年代海洋运输集装箱化起步以来,提高装卸效率始终是全球各集装箱港口、码头关注的重点议题。

从20世纪90年代开始,集装箱自动化装卸技术开始进入码头从业者的视线。

步入21世纪以后,港口集装箱装卸要求更是从单纯地追求效率,扩展到高度关注安全保障、绿色环保、自动化、人工智能及大数据运用等方面。

传统港口如何搭上科技发展的“列车”,实现无人化、智能化、低污染,成为业内高度关注的焦点。

从中国制造到中国智造上海振华重工(集团)股份有限公司(以下简称“振华重工”)作为中国制造业的“百年老店”和民族制造业的旗帜,立足于发展先进制造业,迈向高端化、智能化、服务化,推动中国制造走向中国智造。

多年来,振华重工一直致力于向中国智造转型,特别是在自动化码头的智能设计与研发方面成果卓著,自主研发的自动化码头装卸系统获得了第22届中国国际工业博览会大奖。

随着全球进出口贸易增长、港口之间竞争白热化、船舶运输和装卸成本上升,以及环保和效能新标准提升,集装箱港口的发展要求也变得更高。

在国际港口机械制造领域,围绕船舶大型化、节能环保化、智能自动化进行港机技术研发,亦是港机装备发展的大势所趋。

从全球范围来看,自动化码头的发展脉络大致可由几个具有典型意义的自动化项目勾勒而出。

1993年,荷兰鹿特丹港ECT(European Container Terminal)码头成为第一个典型的自动化码头;2002年,德国汉堡港HHLA公司的CTA(Container Terminal Altenwerder)码头投入运营;2008年,荷兰Euromax自动化码头完成建设;2017年,青岛自动化码头正式投产。

洋山深水港四期自动化码头AGV项目风险管理研究

洋山深水港四期自动化码头AGV项目风险管理研究随着港口技术的不断进步,自动化码头以其高可靠性、高效率、高智能化、环保、低人力成本等各项优势成为新的发展趋势。

上海振华重工(集团)股份有限公司(以下简称ZPMC)是全球最大的自动化码头——洋山深水港四期(以下简称洋山港四期)项目的设备和系统总承包商,负责制造该码头所有自动化设备以及设备管理系统(以下简称ECS)项目的开发。

该项目的自动导引运输车(以下简称AGV),要求高智能、高精度和高可靠性,因此面临着巨大的风险和挑战。

本文以洋山港四期AGV项目作为案例进行研究。

首先使用工作结构分解法(WBS)与头脑风暴法对该项目每个阶段的风险因素进行识别,构建洋山港四期AGV项目风险层次结构模型。

再使用层次分析法(AHP)对各风险因素权重进行排列,结合模糊综合分析法(FCE)进行风险评价。

根据风险评价结果,对于每个风险因素提出应对策略,并采取了具体措施,确保项目能够顺利完成。

通过对洋山港四期AGV项目进行一系列的风险管理研究,希望能够归纳总结出一套有效的风险管理手段为今后相类似的自动化码头项目的风险管理提供一定的借鉴。

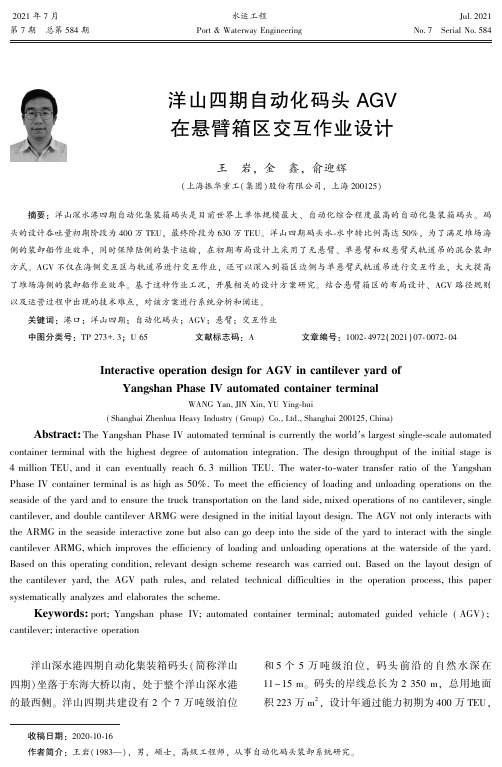

洋山四期自动化码头AGV在悬臂箱区交互作业设计

水 运 工 程

吊作 业 通 道ꎮ 单 悬 臂 轨 道 吊 与 AGV 交 互 作

业见图 3ꎮ

应悬臂式轨道吊的作业位置ꎮ

从图 5 可以看到ꎬ 悬臂式轨道吊对 AGV 可以

悬臂式轨道吊作业通道(21 m 通道) 的设置见

有前箱位、 中间箱位、 后箱位集中作业位置ꎮ 这

1) 该通道中设置有 4 个 AGV 车道ꎬ 宽度均为

转运箱ꎮ AGV 的交互作业位置设计在轨道吊的悬

臂之下ꎬ AGV 运行至悬臂轨道吊下方与其交互作

业ꎬ 轨道吊的负载运行距离得以大幅减少ꎮ 位于

同一箱区的 2 台悬臂式轨道吊可同时对 AGV 交互

作业ꎬ 直接为海侧装卸作业服务ꎮ 平面布局采用

两个悬臂箱区单侧悬臂端两两相对的方式ꎬ 悬臂

下的两侧分别布置 1 条作业通道ꎬ 中间布置 2 条

区通道ꎮ

4) 码头生产管理系统给出目标位置ꎬ AGV 更

新路径到该目标位置ꎮ

AGV 通过悬臂式轨道吊箱区前设定的临时位

置来告知码头生产管理系统车辆预到达ꎬ 再由码

头生产管理系统给出最终作业位置ꎬ 形成后决策

路径规划方案( 图 6) ꎮ图 7 A源自V 离开海侧及陆侧悬臂式轨道吊路径规划

4 异常处理机制

互区ꎮ 水平运输设备主要在岸桥和 AGV 交换区之

2) 自动化堆场的箱区采用无悬臂、 单悬臂式

轨道吊相间布置的方式ꎬ 单悬臂箱区内的 2 台轨

道吊均可对 AGV 进行交互装卸作业ꎬ 有效地解决

了洋山四期工程水 ̄水中转比例高、 对陆和对海侧

作业的不均衡性 2 ꎮ

3) 自动化堆场箱区的最西侧设计一个双悬臂

WANG Yan JIN Xin YU Ying ̄hui

AGV换电站控制系统设计与实现

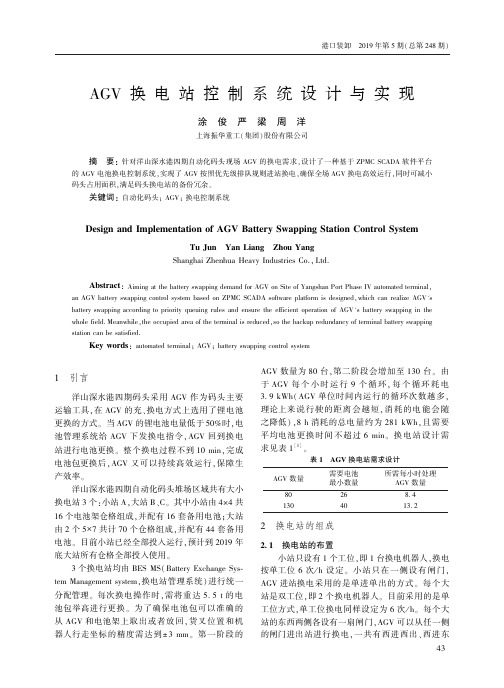

AGV换电站控制系统设计与实现涂㊀俊㊀严㊀梁㊀周㊀洋上海振华重工(集团)股份有限公司㊀㊀摘㊀要:针对洋山深水港四期自动化码头现场AGV的换电需求,设计了一种基于ZPMC SCADA软件平台的AGV电池换电控制系统,实现了AGV按照优先级排队规则进站换电,确保全场AGV换电高效运行,同时可减小码头占用面积,满足码头换电站的备份冗余㊂㊀㊀关键词:自动化码头;AGV;换电控制系统Design and Implementation of AGV Battery Swapping Station Control SystemTu Jun㊀Yan Liang㊀Zhou YangShanghai Zhenhua Heavy Industries Co.,Ltd.㊀㊀Abstract:Aiming at the battery swapping demand for AGV on Site of Yangshan Port Phase IV automated terminal, an AGV battery swapping control system based on ZPMC SCADA software platform is designed,which can realize AGV's battery swapping according to priority queuing rules and ensure the efficient operation of AGV's battery swapping in the whole field.Meanwhile,the occupied area of the terminal is reduced,so the backup redundancy of terminal battery swapping station can be satisfied.㊀㊀Key words:automated terminal;AGV;battery swapping control system1㊀引言洋山深水港四期码头采用AGV作为码头主要运输工具,在AGV的充㊁换电方式上选用了锂电池更换的方式㊂当AGV的锂电池电量低于50%时,电池管理系统给AGV下发换电指令,AGV回到换电站进行电池更换㊂整个换电过程不到10min,完成电池包更换后,AGV又可以持续高效运行,保障生产效率㊂洋山深水港四期自动化码头堆场区域共有大小换电站3个:小站A,大站B㊁C㊂其中小站由4ˑ4共16个电池架仓格组成,并配有16套备用电池;大站由2个5ˑ7共计70个仓格组成,并配有44套备用电池㊂目前小站已经全部投入运行,预计到2019年底大站所有仓格全部投入使用㊂3个换电站均由BES MS(Battery Exchange Sys-tem Management system,换电站管理系统)进行统一分配管理㊂每次换电操作时,需将重达5.5t的电池包举高进行更换㊂为了确保电池包可以准确的从AGV和电池架上取出或者放回,货叉位置和机器人行走坐标的精度需达到ʃ3mm㊂第一阶段的AGV数量为80台,第二阶段会增加至130台㊂由于AGV每个小时运行9个循环,每个循环耗电3.9kWh(AGV单位时间内运行的循环次数越多,理论上来说行驶的距离会越短,消耗的电能会随之降低),8h消耗的总电量约为281kWh,且需要平均电池更换时间不超过6min㊂换电站设计需求见表1[1]㊂表1㊀AGV换电站需求设计AGV数量需要电池最小数量所需每小时处理AGV数量80268.41304013.22㊀换电站的组成2.1㊀换电站的布置小站只设有1个工位,即1台换电机器人,换电按单工位6次/h设定㊂小站只在一侧设有闸门, AGV进站换电采用的是单进单出的方式㊂每个大站是双工位,即2个换电机器人㊂目前采用的是单工位方式,单工位换电同样设定为6次/h㊂每个大站的东西两侧各设有一扇闸门,AGV可以从任一侧的闸门进出站进行换电,一共有西进西出㊁西进东34港口装卸㊀2019年第5期(总第248期)出㊁东进东出3种方式,单个大站能够同时满足多辆AGV进站换电需求,减少了AGV排队进站等待时间,从而提高了换电效率㊂3个换电站中,如果任何一个换电站发生故障,其他的换电站都可以满足AGV满负荷运作㊂2.2㊀控制系统拓扑图整个换电控制系统从上到下由TOS(Terminal Operating System,码头生产管理系统)㊁VMS(Vehicle Management System,车队管理系统)㊁BES MS㊁BES (Battery Exchange System,电池换电控制系统)以及底层机器人等设备组成㊂其中TOS和VMS能够将换电站的信息交互到整个港口的信息自动化系统中,实现换电站的信息化㊁网络化㊁智能化的监控和管理,达到无人值守自动换电的功能[2]㊂自动换电的任务是由TOS直接下发的,经由VMS到BES MS, BES MS将指令传给底层的机器人或者充电设备,从而执行充换电功能㊂而BES换电模式则由维护人员直接在操作界面上操作㊂BES监控界面实时显示每个充电机㊁换电机器人和各个闸门的状态,换电站所有设备的最新状态都可在监控界面上查询到,维护人员在进行操作前,通过观察分析相应设备的状态,从而进行各项功能操作和日常的维护工作㊂2.3㊀通讯方式后台监控系统与下属若干个换电设备通过TCP/IP协议交互数据,后台监控系统作为通讯客户端,换电设备作为通讯服务端㊂每台换电设备IP地址由后台统一分配㊂换电设备开放端口2000~5000之间,初始设定为2000㊂换电设备机器人接收到的指令方式为报文㊂BES与VMS㊁BES MS之间均通过OPC进行数据传输㊂BES监控系统读取VMS中的充电机㊁AGV 和电池包等信息,然后将其写入BES MS的OPC 中,BES MS收到反馈后通知机器人或者充电机执行相关操作㊂2.4㊀BES监控系统界面换电监控操作BES界面是基于ZPMC SCADA 软件为平台进行二次开发和设计的㊂ZPMC SCADA 是一个灵活的面向工业领域监控与数据采集的组态软件平台工具,具有强大的图形开发工具,能开发出适合各种工业的人机交互图形界面(HMI),系统还包含实时控制㊁支持OPC㊁开放数据库接口㊁对I/O 设备的驱动㊁通讯及联网㊁支持实时数据库等内容㊂ZPMC SCADA负责客户端画面采集和服务端数据采集操作人员通过运行环境使用在工程编辑环境中开发的图形监控人机交互画面(HMI),达到系统监控的目的㊂BES界面直接显示在计算机屏幕上,用户通过图形界面可以了解现场设备的使用状态㊂图形界面中可以设计各种设备的控制和命令按钮,达到用户远程监控现场设备的目的㊂BES界面包括总图㊁充电监控㊁换电监控㊁充电设备㊁电量信息和异常处理等界面㊂以换电监控界面为例,换电控制模式有人工㊁BES和TOS等3种方式㊂其中,人工换电是指人工直接操作机器人进行换电;BES换电是指通过操作BES界面达到换电目的;TOS控制模式换电是指整个换电过程所有指令由TOS下发,最终由机器人完成换电,不需要任何人工介入㊂当选择BES模式换电时,具体换电操作方法为:首先选择一个评分高的满电池仓格;然后选择空电池仓格及换电操作按钮,通过BES界面发送指令给BES MS;最后由BES MS给机器人下发换电指令,则机器人会行进到相应的位置对AGV进行换电操作㊂2.5㊀BES电池包统计报表基于BES MS,根据用户的需求开发了一套充换电电池包统计报表㊂报表主要包含电能报表㊁充电报表和换电报表3部分内容㊂用户可以根据需要,导出1h/1天/1月的换电记录,记录可以导出为txt 或CSV格式㊂用户通过对报表内容进行分析,能够对AGV的生产效率进行分析,还能够对换电流程进行优化,减少不必要的中间过程,使换电效率达到最大㊂3㊀换电流程设计3.1㊀控制系统的设计机器人是换电站的重要组成部分,主要通过平移㊁升降和货叉伸缩3个方向的动作完成取电池包换电,这就需要对各个电机的驱动器精准控制㊂换电机器人结构示意图见图1,机器人控制系统由核心控制单元集中控制,在控制层采用Profibus现场总线技术,与底层的I/O㊁驱动模块以及人机界面进行通讯,与BES系统采用以太网协议进行通讯㊂由于换电流程对机器人各方向的位移精度要求高且需要响应迅速,因此采用了S型速度控制方式㊂S型速度控制是指在加减速时,使加速度的导数(Jerk)d a/d t为常数,通过控制Jerk值最大限度地减小对机械系统造成的冲击(见图2)㊂另外,通过加速度和Jerk2个物理量的参数设定或编程设定了可44Port Operation㊀2019.No.5(Serial No.248)图1㊀换电机器人结构示意图图2㊀S 型加减速曲线实现柔性加减速控制,以适应不同的工况[3]㊂采用模糊控制对机器人的驱动电机的各个参数进行详细分析和建模,根据建模结果对各种参数进行调整,实现机器人各个机构运动平稳和快速㊁准确定位㊂3.2㊀换电控制策略分析当AGV 的电池包电量低于50%时,会收到TOS 下发的返回换电站进行换电操作的指令㊂AGV 从闸门进站内后,BES MS 收到TOS 发过来的需换电AGV 车辆信息,对当前电池架上的仓格和充电机的状态进行分析判断,优先考虑评分高的电池包进行更换㊂BES MS 判断完成后,给机器人下达换电指令㊂具体换电步骤为:机器人从AGV 上取下电池放置电池架上的空仓格,然后取下评分高的电池包更换到AGV 上,完成更换后AGV 离开大站,而BES MS 则会给换下的电池包下发充电指令㊂(1)将分析的数据状态数据库中,每间隔3s触发一次0X00帧的上送请求㊂(2)接受分析指令,系统执行接收并校验后台下发的数据,分析控制原因,根据不同的请求类型,分别调用相应的子程序㊂如果控制原因=1启动设备换电,则程序激活换电流程子程序;如果控制原因=2/3/4,则设备启动相应的暂停㊁解除暂停㊁急停等动作㊂原因分析完成后,触发0X10帧的上送请求㊂(3)启动换电流程后,系统将再一次分析请求数据的合法性,分析系统当前的状态是否符合换电要求,启动区域检测设备进行扫描,从而判定是否与AGV 干涉等若干条件㊂如果条件满足则响应换电请求,同时触发0X08帧的上送请求㊂系统根据AGV 类型判定请求为AGV 的换电还是电池转移,从而执行相应的流程㊂0X08帧(准备换电)的上送时间有区分㊂当进行电池架内电池转移动作时,会在响应时上送该帧;如果是AGV 换电,则换电设备首先定位AGV 检测是否停放过偏,检测后进行该帧上送,不同的检测结果会上送不同的传输原因㊂换电过程中,每个子动作完成后,0X01~0X05帧中的某一帧将触发上送请求㊂(4)当某一帧触发请求上送后,系统将进行相应的数据处理并装入上送数据的缓冲区,执行数据上送的子程序㊂3㊀结语AGV 换电控制系统是自动化码头的重要组成部分,是AGV 高效运行的核心设备,通过换电控制系统对AGV 电池包进行管理,可为AGV 高效便捷地提供动力㊂洋山深水港四期自动化码头换电控制系统采用最新的人工智能算法,AGV 进站换电按照优先级排队进站,使得整个换电流程高效有序,同时可减小码头占用面积,满足码头换电站的备份冗余㊂参考文献[1]㊀金祺,罗勋杰,陈迪茂.超大型全自动集装箱码头AGV 电池更换站的布置模式[J].水运工程,2016(9):66-70.[2]㊀张宇欣,朱忠烈.洋山四期自动化码头AGV 自动换电站系统[J].起重运输机械,2018(2):102-106.[3]㊀张伟,闫启亮.全自动晶圆划片机S 运动曲线规划与分析[J].电子工业专用设备,2011(10):11-14.涂俊:200125,上海市浦东新区东方路3261号收稿日期:2019-08-21DOI:10.3963/j.issn.1000-8969.2019.05.01254港口装卸㊀2019年第5期(总第248期)。

AGV顶升平台姿态控制及仿真分析

Abstract: Container transportation of modem efficient automated tenninals has higher requirements for the level of

AGV operation. On the basis of speed synchronization control of conventional jacking-up platform,the leveling control theory is introduced. Then the altitude control method of AGV jacking-up platform is optimized lo improve its operational reliability and safety. The AMESim simulation results show that the performance of the leveling system meets the accuracy require ments of the AGV jacking-up platform.

Port Operation 2019. No. 3 (Serial No. 246)

AGV顶升平台姿态控制及仿真分析

AGV国内外厂家介绍

第六章 AGV激光导引车主要生产厂商、经销商介绍 41第一节国内主要生产厂商介绍 41一、云南昆船第一机械有限公司 41二、沈阳新松机器人自动化股份有限公司 44三、机科发展科技股份有限公司 47四、北京易亨电子集团有限责任公司 50五、上海富洋科技发展有限公司 53六、泊头市中山机械有限责任公司 56七、广州市井源机电设备有限公司 57第二节国内主要经销商介绍 58一、大福自动化物流设备(上海)有限公司 58二、上海洛可拉工业自动化科技有限公司 59第三节国外生产商进口商概述 60一、芬兰洛可拉(Rocla) 60二、日本株式会社大福 (Daifuku Co,.Ltd) 61三、捷维时威勃储运系统公司(Jervis B. Webb) 62在理解了什么是AGV系统后,我们在来探讨一下各种各样的导航/导引模式及其特点。

曾有国外专家对AGV控制系统需解决的主要问题做了恰当的比喻:Where am I? (我在哪里?)Where shall I go?(我该去哪里?)How can I get there?(我怎么去哪里?),这三个问题归纳起来分别就是AGV控制系统中的三个主要技术:AGV的导航(Navigation),AGV的路径规划(Layout designing),AGV的导引控制(Guidance)。

1 直接坐标航技术用定位块将AGV的行驶区域分成若干坐标小区域,通过对小区域的计数实现导引,一般有光电式(将坐标小区域以两种颜色划分,通过光电器件计数)和电磁式(将坐标小区域以金属块或磁块划分,通过电磁感应器件计数)两种形式,其优点是可以实现路径的修改,导引的可靠性好,对环境无特别要求。

缺点是地面测量安装复杂,工作量大,导引精度和定位精度较低,且无法满足复杂路径的要求。

2 电磁导引技术电磁导引是较为传统的导引方式之一,目前仍被许多系统采用,它是在AGV的行驶路径上埋设金属线,并在金属线加载导引频率,通过对导引频率的识别来实现AGV的导引。

重载agv 分类

重载AGV分类在现代物流、仓储以及生产线自动化领域,自动导引车(AGV)已经成为不可或缺的重要角色。

随着技术的不断发展和市场需求的多样化,AGV的种类和功能也在不断丰富和拓展。

其中,重载AGV作为能够承担大负载、高效率运输任务的特种车辆,受到了广泛关注和应用。

本文将对重载AGV的分类进行深入探讨,以期为读者提供全面而专业的了解。

一、引言重载AGV是指那些设计用于搬运重型货物或设备的自动导引车辆。

它们通常具备强大的动力系统和稳固的机械结构,以确保在复杂的工作环境中稳定、安全地运行。

重载AGV的应用领域广泛,包括但不限于港口物流、机场行李运输、大型仓库管理以及重型设备制造等。

二、按驱动方式分类1. 电动重载AGV电动重载AGV以电力为动力源,通过电机驱动车辆运行。

这类AGV具有零排放、低噪音、易维护等优点,适用于对环保要求较高的场所。

同时,电动重载AGV的能源成本相对较低,长期运行下来能够为企业节省不少开支。

2. 燃油重载AGV燃油重载AGV以内燃机为动力源,通过燃烧柴油或汽油产生动力。

这类AGV的续航能力较强,适用于长距离、高强度的运输任务。

但是,燃油重载AGV的排放和噪音问题相对突出,需要在使用时加以注意。

3. 混合动力重载AGV混合动力重载AGV结合了电动和燃油两种驱动方式,通过智能控制系统实现动力源的切换和优化。

这类AGV既保留了电动AGV的环保优势,又具备了燃油AGV的强大动力性能,是未来重载AGV发展的重要方向。

三、按导航方式分类1. 磁导航重载AGV磁导航重载AGV通过在地面上铺设磁条或磁钉,利用车辆上的磁感应传感器进行导航。

这种导航方式精度较高,成本较低,适用于路径固定、环境简单的场景。

但是,磁导航方式对于地面条件的要求较高,且路径变更相对困难。

2. 激光导航重载AGV激光导航重载AGV通过激光雷达扫描周围环境,与预先建立的地图进行匹配实现导航。

这种导航方式灵活性高,适用于复杂多变的场景。

上海振华重工(集团)股份有限公司300英尺平台锁紧系统顺利通过ABS产品认证

[ 3 ]机械工程 手册编辑委员会.机械工程手册 ( 第 1 3卷 ) [ M] .北京 :机械工业 出版社 ,1 9 9 5 .

(f 0 c+ l 厂 n d+/ x d ) k

[ 4 ]熊春妹.板式给料机设计 [ J ] .有色冶 金设计 与研究 ,

1 9 9 7,1 2( 4 ) :5 2— 5 6 ,7 2 .

F f 2 摩

=

f 2 J c r y d y

[ 8 ]王元战 , 李新国,陈楠楠.挡土墙 主动土压力分布与侧 压力系数 [ J ] .岩土力学 , 2 0 0 5 , 7( 7 ) :1 0 1 9—1 0 2 2 .

1 2 4 o g ( h [ 1 _ e x p ( 一

近 日,上海振华重工 ( 集团 )股 份有 限公 司 3 0 0英尺平 台锁 紧系统顺利通 过美 国船 级社 ( A B S )的产品认证 , 这标志着该公司成为 国内第一家获得平 台锁 紧系统美 国认证 的企业 。

上海振华重工 ( 集 团)股份有限公司 自主研发 的平 台锁紧 系统 ,结构简 单 ,操作 方便 ,安全 可靠 ,锁 紧后不 需动力 ,对齿条方 向调整能力强 。每套锁 紧系统水平承载 能力 为 2 0 0 0 ~ 5 0 0 0 t ,垂直承载能力最高可达 1 万t 。

和托 辊 之 间 的 阻 力 以 及 张 紧 、转 向 阻力 计 算 十 分

作

地

者: 陈立志

址: 秦皇岛海港 区海滨路 3 5号河北港 口集 团秦皇 岛

简单 明晰 ,余下 的难点就是料斗阻力 以及 物料和 裙板 之 间 的摩 擦 力 ,而 且 该 摩 擦 力 对 整 个 牵 引 力

) m a r I 8 d s+

AGV系统介绍

举升台

举升台介绍

二

二 机械结构介绍

平衡杠—带自动限 流功能,在举升台 下降过程中如果下 降速度过快出现危 险时,电池阀会自 动限流或者关闭, 已保证升降机的平 稳和安全。

动力系统

举升台介绍

二 机械结构介绍

皮带收紧时拉动滑块向箭 头方向运动,使剪刀叉张 开角度变大,使升降台上 升。

绝对值拉绳编码器, 时时检测高度。

带转向主动轮机构

二

二 机械结构介绍

左右旋转 限位开关

AGV的驱动电机全部采用SEW的永 磁同步电机且配套SEW原厂驱动控

制器

带转向主动轮机构

二

二 机械结构介绍

转盘轴承

转向限位

转向电机

减震弹簧

行走包胶轮

包胶轮涨紧套

链接销轴

弹簧压力调节螺栓

行走电机

从动轮

带转向主动轮机构

二

二 机械结构介绍

螺杆露出 15MM

电池

车体控制柜 执行元件

漏波电缆通讯系统

三 电气系统介绍

原理:泄漏电缆是泄漏同轴电 缆的简称,是一种特制的同轴电 缆。泄漏同轴电缆是一种在同轴 电缆外导体纵长方向,以一定的 间隔和不同形式开槽的特制同轴 电缆。开槽的目的是为了使其电 信号能量能从电缆槽口辐射出来 ,以达到向外传播和接收外来无 线电波的目的,这种无线电波是 开放式的,好比是为无线电波的 进出洞开了一扇开放的“大门” 。信号的能量通过泄漏电缆的长 度来引导,有效区域同时受限于 电缆内部和外部周边区域环境影 响,这样使信号能够持续进入移 动通信单元。

电磁导航传感器采用CAN总线通讯方式 ,接线少可靠性高。AGV前后驱动单元各 装有一个电磁导航传感器。

洋山深水港四期自动化码头

洋山深水港四期自动化码头文/贾远琨洋山深水港区位于杭州湾口外的浙江省嵊泗崎岖列岛,由大洋山、小洋山等数十个岛屿组成,是中国首个在微小岛上建设的港口。

2005年12月10日,由上港集团和上海振华重工集团联合打造的洋山深水港区(一期工程)顺利开港运营,成为中国最大的集装箱深水港。

2017年12月10日,洋山深水港四期自动化码头(以下简称“洋山自动化码头”)开港试生产,这意味着我国建成了全球单体最大的全自动化码头,也是全球综合自动化程度最高的码头。

轨道吊:主要用于堆场作业,与自动引导运输车(AGV)和集装箱卡车进行作业交互。

12洋山自动化码头位于东海大桥以南,地处整个洋山深水港的最西侧,总用地面积223万平方米,码头前沿自然水深大部分在11至15米。

码头共建设了7个集装箱泊位、集装箱码头岸线总长2 350米,设计年通过能力初期为400万标准箱,远期为630万标准箱,预计将助推上海港年集装箱吞吐量突破4 000万标准箱,而这个数字将超过美国九大港口的吞吐总量,也是目前全球港口年吞吐量的十分之一。

“无人大港”全景扫描自动导引运输车(AGV):自动化码头上的水平运输工具,配有智能控制系统,可以实时根据交通状况提供最优路线,如遇运行路线拥堵,系统会重新规划路线。

除了无人驾驶、自动导航、路径优化、主动避障外,A GV 小车还具有自主诊断故障、监控电量等功能。

13码头新材料洋山自动化码头采用自动化装卸工艺,近码头侧通过先进、高效的自动导引运输车(AGV)实现与岸桥及堆场自动化轨道吊的自动化作业交接。

自动导引运输车通过感应埋设在面层上的磁钉实现自动化控制,行驶区域面层20厘米以内不得有金属品,该区域面层、综合管沟上层均采用玻璃纤维筋,面层以下20厘米内必须采用尼龙扎带绑扎。

自动化装卸系统洋山自动化码头装配有16台岸桥、88台轨道吊、80台自动导引运输车(AGV)、4台轮胎吊,以及设备调度管理系统(ECS)。

这是洋山港能够成为世界最大最先进自动化码头的根本。

上海振华港机公司研制开发出集装箱AGV

上海振华港机公司研制开发出集装箱AGV

佚名

【期刊名称】《起重运输机械》

【年(卷),期】2004(000)001

【总页数】1页(P38)

【正文语种】中文

【中图分类】TH242

【相关文献】

1.上海振华港机公司举办集装箱起重机配件展示会 [J], 徐伟;

2.2000-02~2003-05上海振华港机(集团)股份有限公司(ZPMC)岸边集装箱起重机供货业绩 [J],

3.2000-01~2003-05上海振华港机(集团)股份有限公司(ZPMC)轮胎式/轨道式集装箱龙门起重机供货业绩 [J],

4.“发展就是硬道理”在上海振华港机公司——记上海振华十三年 [J], 管彤贤

5.上海振华港机获美国集装箱起重机订单 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

AGVs should achieve reliable operation and high accuracy of positioning as they carry container with maximum weight of 60 tons Meet requirements of automated port and adapt to changeable situations at the port and reach maximum efficiency of transportation. Achieve continued operation during busy traffic, reduce downtime and save maintenance costs. Siemens Elfa system can help guarantee reliable operation of AGVs with high accuracy of positioning and excellent control. The system perfectly matches automation hardware of AGVs to deliver maximum loading in time on busy port. Dual-motor structure can reach maximum power output and well adapt to different environments at port. It will also ensure the operation of AGV when one motor fails. Its hybrid system saves energy and reduces emission; it also supports continued operation of AGVs except for regular maintenance. Energy management unit can recover braking energy into the battery for future usage.

Project Challenges

Solutions

AGV operating at Singapore Automated Port

Elfa system can save 50% energy for AGVs. With high reliability and accuracy, AGVs with Elfa system can respond to signals in millisecond, take cargo to destination with a deviation of no more than one centimeter, and well adapt to environment of automated port. Elfa system can store energies generated from the process of braking and turning in battery for further usage.

Project Highlights

Benefits for Clients

AGV with Elfa system can save 50% energy and well adapt to port environment with maximum loading capacity. Ensure port automation, reduce maintenance costs and manpower. Hybrid power can support uninterrupted operation, bringing greater efficiency and benefits to customer.

项目名称:西门子-振华重工自动引导运输车辆(AGV)动力总成系统

客户名称:上海振华重工(集团)股份有限公司 所属行业: 重型装备制造

集装箱重量最高达60吨,无人驾驶车辆在运输运过程 中需要实现精确定位,可靠运行 达到全自动化港口要求,适应码头多变工况,达到最 佳装载效率 AGV不间断工作,减少故障,降低维护成本

项目亮点

客户获益

使用Elfa动力总成系统的AGV,能实现节能50%,保 证车辆适应港口环境,完成更多装载任务 确保实现港口自动化,减少维护成本,降低人力成本 混合动力可实现不间断运行,带来更高客户收益

项目时间: 2015年源自Project Name: Siemens-ZPMC Automatic Guided Vehicle (AGV) Project

项目挑战

解决方案

新加坡全自动化港口运行的自动引导运输车

节能减排,Elfa系统可以实现节能50% 可靠精确,采用Elfa的AGV对信号反应达 毫秒级,运输偏差不超过1厘米,并很好 地适应全自动化港口条件 Elfa系统能够将设备制动、转向等过程中 所产生的再生电能储存到电池中,并加以 利用

运用西门子Elfa动力总成系统能帮助实现AGV的可靠 运营,并达成精度定位和控制要求,与自动化硬件完 美磨合,在繁忙港口上完成更多装载 采用双电机冗余结构,协同控制,提供强大驱动力, 适应各种环境;在单个电机出现故障时,保证车辆仍 能正常运行 采用混合动力方案,节能降耗;除定期维护检修外, 车辆可基本实现不间断工作 运用能量管理单元,实现制动能量回收到电池,供后 续利用