用Minitab绘制因果图、排列图

如何用Minitab软件绘制鱼骨图、柏拉图、散布图和直方图

第二步:选择“Stat>Quality Tools>cause-and Effect……”

第三步:在出现的对话框输入下图所示信息

选择包含因果图相应分枝 的原因列表栏

改变缺陷分枝标识的缺 省设置,缺陷设置为人、 机、料、法、环、测量

使用Minitab制作步骤如下:

第一步:将数据输入Minitab工作表

输入不良项目

相对应的输入 不良数

第二步:选择“Stat>Quality Tools>Pareto Chart”

第三步:在出现的对话框输入下图所示信息 -1

选择包含原始数 据的栏

第三步:在出现的对话框输入下图所示信息 -2

如数据输入格式为缺陷名和 缺陷频率时选择该项

Machines

柏

拉

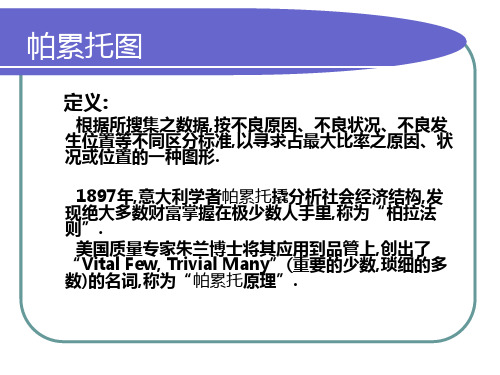

定义:

图

根据所搜集之数据,按不良原因、不良状况、不良 发生位置等不同区分标准,以寻求占最大比率之原因、 状况或位置的一种图形. 1897年,意大利学者柏拉撬分析社会经济结构,发 现绝大多数财富掌握在极少数人手里,称为“柏拉法 则”. 美国质量专家朱兰博士将其应用到品管上,创出了 “Vital Few, Trivial Many”(重要的少数,琐细的多 数)的名词,称为“柏拉图原理”.

如何使用Minitab 制作鱼骨图、 柏拉图、散布图和直方图

鱼骨图

定义:

对于结果与原因间或所期望之效果与对策间的关系, 以箭头连结,详细分析原因或对策的一种图形称为特性 要因图,工程鱼骨图或因果图. 它为1952年日本品管权威学者石川馨博士所发明, 又称“石川图”.

使用Minitab制作步骤如下:

第三步:在出现的对话框输入下图所示信息 -3

MINITAB数据-分析-统计

数据的堆积(Stack&Unstack)

• Select: Data > Stack/Unstack > Stack

原始数据

输入需要堆积的 列,如果由前后 顺序,按前后顺 序进行输入 输入堆积后存放 列的位置 注解可以用来区 分数据的来源

12

数据块的堆积(Stack Blocks)

• Select: Data > Stack/Unstack > Stack Blocks

计数型

P (不合格品率控制图) nP (不合格品数控制图) C (不合格数控制图) U (单位不合格数)

52

Xbar-R

(平均值-极差)

Xbar-R是用于计量型 判稳准则:连续二十五点没有超出控制界限。 判异准则:

一点超出控制界限 连续六点上升或下降或在同一侧 不呈正态分布,大部份点子没有集中在中心线。

计算功能

计算器功能 生成数据功能 概率分布功能 矩阵运算

4

Minitab的功能

数据分析功能

基本统计 回归分析 方差分析 实验设计分析 控制图

– – – – –

时间序列 列联表 非参数估计 EDA(探索性数据分析 ) 概率与样本容量

质量工具

可靠度分析 多变量分析

Y

0 X

32

输入数据

• Select: Gragh> ScatterPlot

33

输入参数

34

输出图形

35

直方图

决定你所关心的Y或X

收集Y或X的数据 输入MINITAB表 MINITAB绘出直方图

进行判定

36

录入数据

Minitab-基本图表

x xx xx x xx

x

x

x

x xxx x x x x x x

基本图表- 22

x

x

x

M S I

版本: 1.0 2014-6-11 © 2007 中国铝业股份有限公司

Pareto图

Pareto图又叫帕累托图,是根据改善目标的重要性进行排列的 工具 Pareto图帮助我们聚焦于引起 80% 不良绩效的 20% 的问题 打开质量控制.mtw文件

流程改善方法论 - 标准量化管理绿带

基本图表

版本: 1.0 2014-6-11 © 2007 中国铝业股份有限公司

标准量化管理的改善方法论

步骤 I: 量化测量(M)

M1: 项目背景

1.1 项目背景概述 1.2 项目客户分析

I2: 关键影响因素定性分析

2.1 定性确定关键因素(因果矩阵) 2.2 关键因素失效模式分析, 初步改善措施

F l a w s (按 P e r i o d 分组)的 P a r e t o 图

Peel Period = Day Scratch Other Period = Evening Smudge 20 15 10 5 Flaws Peel Scratch Other Smudge

计数

20 15 10 5 0 Peel

检查表

M S I

基本图表- 20

版本: 1.0 2014-6-11 © 2007 中国铝业股份有限公司

密集图

调查表面缺陷的研究

M S I

基本图表- 21

版本: 1.0 2014-6-11 © 2007 中国铝业股份有限公司

找出刮痕

X = 1个刮痕 x x x xxx x xx x

Minitab之制图

实测性能

PPM < LSL

153846.15

PPM > USL PPM 合计

134615.38 288461.54

预期组内性能

PPM < LSL

87051.05

PPM > USL PPM 合计

84251.36 171302.41

预期整体性能

PPM < LSL

164507.47

PPM > USL PPM 合计

UCL=188.0386

36

24 12

0 187.6

187.7

187.8

187.9

188.0

单独值

187.9 187.8

_ X =187.8193

187.7

187.6

LCL=187.6001

1 6 11 16 21 26 31 36 41 46 51

Minitab制图 制图准备:

1.收集需制图数据资料,并打开Minitab

实测性能

PPM < LSL

153846.15

PPM > USL PPM 合计

134615.38 288461.54

187.6 187.7 187.8 187.9

预期组内性能

PPM < LSL

87051.05

PPM > USL PPM 合计

84251.36 171302.41

预期整体性能

PPM < LSL

点击标签

Minitab制图

二、概率图:

99

95 90 80 70 60 50 40 30 20 10 5

百分比

K18螺孔位置度的概率图

正态 - 95% 置信区间

6sigma工具Minitab常用图表汇总

方式中最具有代表性的软件。

2. Full Frame & Basic Windows

结构和基本的视窗

基本窗口

基本窗口

快捷菜单

~ Minitab基本上以5个窗口(Window)组成.

相关文件

报告生成

5. 历史记录 4. 相关信息 3. 图形 2. 工作表 1. 文本窗口

3、图形变量“长度” 类别变量“供应商”

3.6 点图

4、出图如下,

来自两家供应商的凸轮轴的平均长度彼此接近。但是,供应商 B 提供的凸轮轴的长度呈现出更大的变异性。您可以对供应商 B 的工 艺流程进行更细致的调查。

3.7 时间序列图

时间序列图:观察特定时间内的数据变化趋势 作用: 1、监控一个或多个过程在一段时间的绩效以探测趋势或模式 4、追踪对预测趋势有用的信息

六西格玛工具百宝箱

—MINITAB操作

1. Minitab介绍

MINITAB

= Mini + Tabulator

= 小的 + 计算机

背景

•Minitab :

– 72年 Penn State最先开发统计软件. – 82年 个人电脑(Personal Computer)普及并广泛使用. – 6sigma 初创时,Motorola公司主要用 SAS方式, 至GE公司使用 MINITAB扩大到全世界. – 目前大部分先进 6 sigma 公司都使用 MINITAB. (GE, AlliedSignal, Motorola, Honeywell etc.) – 设计成使用者易学而简便使用,并已成为6sigma

PP、PPK

0.50

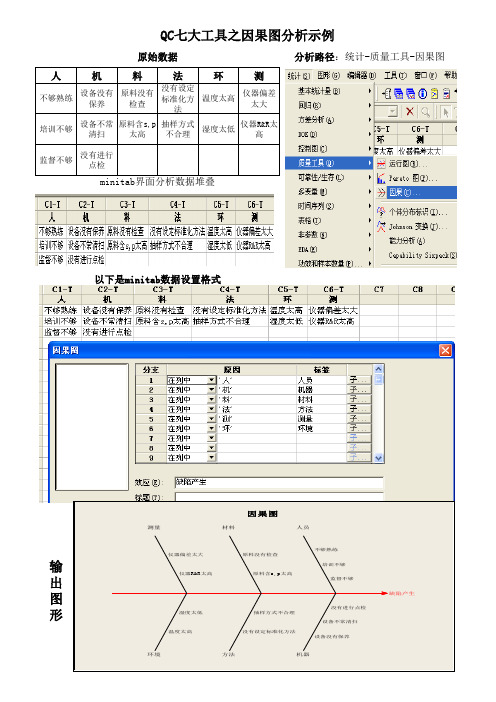

minitab之因果图示例

人机料法环测

不够熟练设备没有

保养

原料没有

检查

没有设定

标准化方

法

温度太高

仪器偏差

太大

培训不够设备不常

清扫

原料含s,p

太高

抽样方式

不合理

湿度太低

仪器R&R太

高

监督不够没有进行

点检

以下是minitab数据设置格式

输出图形

QC七大工具之因果图分析示例

原始数据

m initab界面分析数据堆叠

分析路径:统计-质量工具-因果图

缺陷产生环境

测量

方法

材料

机器

人员

监督不够

培训不够

不够熟练

没有进行点检

设备不常清扫

设备没有保养

原料含s,p太高

原料没有检查

抽样方式不合理

没有设定标准化方法

仪器R&R太高

仪器偏差太大

湿度太低

温度太高

因果图。

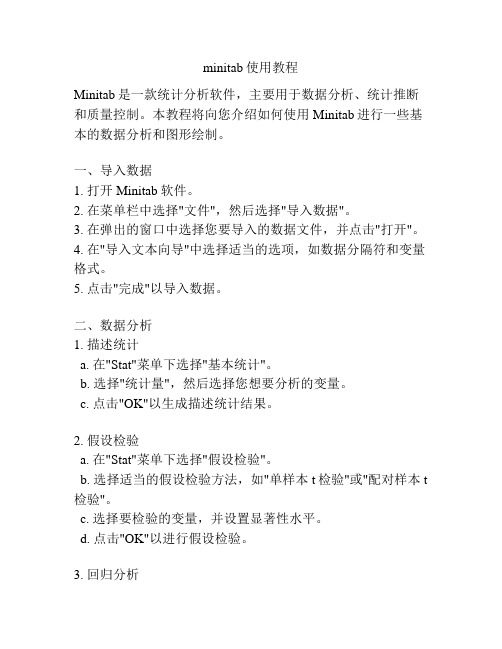

minitab使用教程

minitab使用教程Minitab是一款统计分析软件,主要用于数据分析、统计推断和质量控制。

本教程将向您介绍如何使用Minitab进行一些基本的数据分析和图形绘制。

一、导入数据1. 打开Minitab软件。

2. 在菜单栏中选择"文件",然后选择"导入数据"。

3. 在弹出的窗口中选择您要导入的数据文件,并点击"打开"。

4. 在"导入文本向导"中选择适当的选项,如数据分隔符和变量格式。

5. 点击"完成"以导入数据。

二、数据分析1. 描述统计a. 在"Stat"菜单下选择"基本统计"。

b. 选择"统计量",然后选择您想要分析的变量。

c. 点击"OK"以生成描述统计结果。

2. 假设检验a. 在"Stat"菜单下选择"假设检验"。

b. 选择适当的假设检验方法,如"单样本t检验"或"配对样本t 检验"。

c. 选择要检验的变量,并设置显著性水平。

d. 点击"OK"以进行假设检验。

3. 回归分析a. 在"Stat"菜单下选择"回归"。

b. 选择"回归",然后选择自变量和因变量。

c. 点击"OK"以进行回归分析。

三、图形绘制1. 直方图a. 在"Graph"菜单下选择"直方图"。

b. 选择要绘制直方图的变量。

c. 点击"OK"以生成直方图。

2. 散点图a. 在"Graph"菜单下选择"散点图"。

b. 选择自变量和因变量。

c. 点击"OK"以生成散点图。

minitab的多元回归分析

P 0.607 0.563 0.383 0.675 0.010

VIF

1.3 11.0 11.7

1.7

S = 0.4127

R-Sq = 80.9%

R-Sq(adj) = 74.5%

这这个个新新方方程程解解释释

了了因因变变量量异异变变性性 的的 7766..77%%

RR--SSqq ((aaddjj)) 调调整整由由于于变变量量没没有有 真真实实值值时时的的自自由由度度.. 在在比比较较

X2

我们希望识别出哪一个预测变量X (如

果有的话) 有助于预测Y

多元回归 - 5

实例: 生产工厂

化学工程师研究在大量生产接触开关中需要用到银的量 .虽然仅少量的银沉淀在开关上,大量的银将经过一个多 重步骤而被浪费掉.他收集好数据,并将建立一个预测模 型.. ...一个黑带建议运用多元回归

变量如下所示 (步骤 1)

那那么么,,我我们们该该怎怎么么做做?? 我我们们如如何何才才能能识识别别重重要要的的变变量量??

多元回归 - 26

关于系数要注意的几个问题

系数受预测变量的相关关系影响…

假定我们在模型中没有引入“persons” 对没有“persons” 的情形再次回归 对剩余的系数有什么影响?

对 p-值进行解释的问题…

值位于这两个概率水平之间的灰色区域内,则建模者 可将该项留在模型中。

多元回归 - 17

步骤 5: 残差分析

选择: Stat>Regression> Regression

多元回归 - 18

步骤 5: 残差分析

多元回归 - 19

Normal Score

步骤 5: 残差分析

总体上看并不差…

用Minitab绘制因果图、排列图

(1)用Minitab绘制因果图例1:探寻“病人在寻找X光室时遇到困难”得原因时,发现四个潜在原因:政策、场所设备、人、程序。

而“政策”又可能有2个方面:法规对X光室位置得强制性要求、隔离规则;“场所设备”又有可能有两个方面:走廊布局图、场所标志;“人”又可能有两个方面:拥挤得走廊、登记处忘记提供指示;“程序”可能就是:登记排队。

对此画出因果图。

步骤:(1)将四个潜在原因填入工作表得4列(C1-C4)。

(2)从“统计>质量工具>因果”进入因果图对话框(3)在“原因”栏中选入政策、场所设备、人、程序;在“标签”栏下填入:政策、场所设备、人、程序;在“效应”空格栏中填入“病人在寻找X光室时遇到困难”。

(4)点击“确定”即可得到因果图。

双击图中得字,可以进行编辑奥!练一练:探寻某部件表面产生疵点得原因,从5M1E方面分析,发现六个方面潜在原因如表1-1、陷表面缺环境测量方法材料机器人员培训主管班次润滑速度位置车床防锈剂保管供应商刹车接触角度检查员仪器湿度温度考试教师不稳定太慢未检查精度面检查不全不熟练因果图(2)用Minitab 绘制排列图例2:某顾客服务过程输出缺陷数据如表1-3,试找出需要改进得“关键得少数”因素。

类型发生频数 A:顾客等待时间长 51 B:迟于规定时间回复 25 C:回复不准确 13 D:遗漏顾客信息 7 E:账单错误 2 F:收费错误2步骤:(1)将数据输入工作表C1、C2列(2)从“统计>质量工具>Pareto 图”进入Pareto 图对话框(3)将“类型”选入“缺陷或属性数据在”;将“发生频次”选入“频率位于”;选定“不合并”。

(4)还可以点击“选项”对图得信息进行补充奥!(5)帕累托图画完啦!还可以双击图片自由编辑奥。

(6)结果分析由于“顾客等待时间长”与“迟于规定时间回复”所占比例为76%,接近80%,可见需要改进得关键过程就是“顾客等待时间长”与“迟于规定时间回复”。

Minitab教程2(3 18)

第三四分位数 中值 第一四分位数

连接 1.5 × A 范围内最小的数据和第一 四分位数

17

2) 分析操作

Graph ↓ Dot plot... 选择一变量。 点击 [OK]。 将显示一图表。

3) 分析结果 该值的频率将以点显 示,而不是柱状图中 的数据条。

Dotplot for HeatFlux

180

190

200

210

220

230

240

250

260

270

280

HeatFlux

12

矩阵图

5 4 82

.22

5 32

. 76

5 36

. 13

5

.0 34

17

5

.3 38

72

5

.4 16

17

5

.1 18

72

5

12

. 08

15

. 18

23 14

三维图

1) 输入到数据窗口

使用与前一部分中相同的数据。阅 读 Minitab 数据文件夹中的 “\MTBWIN\Data\Exh_regr.mtw” 。

2) 分析操作

图表 ↓ 三维图... 三维图 指定 X, Y 和 Z 轴的三个变量。 点击 [OK]。

3) 分析结果

三维图有助于直觉地理 解 Y 变量(结果)和两 个 X 变量(原因)之间 的关系。其他可以利用 的技术如三维表面图和 轮廓图。

41 40

280 270 260 250 240 230

HeatFlux

10

分配 X 和 Y 列(HeatFlux and North)。 。

点击 [OK]。 将显示一图表。

如何用Minitab软件绘制鱼骨图、柏拉图、散布图和直方图

smartscope

10.4 10.3 10.2 10.1 10.0 10.1 10.2 10.3 10.4 cmm 10.5 10.6 10.7

注意:相关结果 分析在90%以上 说明两者之间存 在关系!!

直

方

图

定义:

直方图是将所收集的测定值或数据之全距分为几个 相等的区间作为横轴,并将各区间内之测定值所出现次 数累积而成的面积,用柱子排起来的图形.用来对品质现 状了解,找出比较深入的问题。

第一步:将数据输入Minitab工作表

根据5M1E分析原因依次输入工作表

第二步:选择“Stat>Quality Tools>cause-and Effect……”

第三步:在出现的对话框输入下图所示信息

选择包含因果图相应分枝 的原因列表栏

改变缺陷分枝标识的缺 省设置,缺陷设置为人、 机、料、法、环、测量

使用Minitab制作步骤如下:

第一步:将数据输入Minitab工作表

输入不良项目

相对应的输入 不良数

第二步:选择“Stat>Quality Tools>Pareto Chart”

第三步:在出现的对话框输入下图所示信息 -1

选择包含原始数 据的栏

第三步:在出现的对话框输入下图所示信息 -2

如数据输入格式为缺陷名和 缺陷频率时选择该项

使用Minitab制作步骤如下:

第一步:将数据输入Minitab工作表

将收集数据输入

第二步:选择“Graph>Histogram”

第三步:在出现的对话框输入下图所示信息-1

选择所需直方图 的图样

Minitab质量分析图表

• 使用包含按变量的 Pareto 图

➢ 假设您所在的公司生产玩具娃娃。最近,您发现因表面油漆中的划痕、掉 漆和污迹所致,在最终检查中遭到拒收的玩具娃娃数量不断增多。您需要 了解缺陷的类型和数量与生产玩具娃娃的班次之间是否存在关系。

➢ 1 打开工作表“质量控制示例.MTW”。

➢ 2 选择统计 > 质量工具 > Pareto 图。 ➢ 3 选择原始缺陷数据位于,并在文本框中输入瑕疵数。在分组变量位于中,

低 高

条件 准确度

因果图

测量

材料合金微米 显微 检查员滑润剂 供应商

检验 指导者

Tom Peter

B A

人员

班次

主管人

培训 运算符

检验 导者 指

湿度

刹车 接触

温度

环境

角度

方法

速度 车床 位 套接字

机器

表面缺陷

质量管理学

因果图,添加和移动分支

• 在使用因果绘制完整图的示例中,您生成了因果(鱼 骨)图来帮助确定表面瑕疵的原因。现在,您决定向 此图中添加更多分支,以帮助调查检验和交货过程中 可能导致表面瑕疵的原因。以下示例说明如何向完整 的因果图中添加和移动分支。 ➢ 1 打开文件“表面缺陷.MTW”。 ➢ 2 选择统计 > 质量工具 > 因果。 ➢ 3 在原因下,为 1-6 行选择在列中。 ➢ 4 在 1 到 6 行中分别输入人员、机器、材料、 方法、测量和环境。 ➢ 5 在效应中,键入表面瑕疵。单击确定。 ➢ 6 选择编辑器 > 图形选项。 ➢ 7 在第 7 行中的原因下,键入处理对齐。在标 签下,键入检验。 ➢ 8 在第 8 行中的原因下,键入升降输送机。在 标签下,键入交货。 ➢ 9 单击确定。

Minitab在品管常用作图中的应用

1、双击Minitab运行程序图标‘

’打开Minitab软件;

2、在Excel电子文档中输入的‘钢板厚度的数据列表’然后将表

格复制到Minitab的工作表中。

3、在主菜单栏,选择选择‘统计/质量工具/能力分析/正太’ ,打

开

‘能力分析(正太分布)’对话框;

4、勾选对话框中的‘单列’选项,包含回归’ 将光标放置在其

1、Minitab作图(柏拉图)的一般步骤

1、双击Minitab运行程序图标‘

’打开Minitab软件;

2、在电子文档的C1与C2列中输入各种不良原因与不良数

3、在主菜单栏,选择‘Stat(统计)/Quality Tools(质

量工具)/Pareto (柏拉图)’打开柏拉图 对话框;

4、 勾选‘已整理成表格的数据缺陷’栏,将光标置‘标签位

右边的空白栏,选择对话框左上角的‘C12 其它’行,再点击 ‘选

择’,选择分支‘其它’; 11 .在‘因果图’对话框的‘效应’右边的空白栏输入‘假焊’;在 ‘标题’右

边的空白栏输入‘假焊不良原因的因果图’; 12. 点击‘确定’,完成作图。

详细步骤参见下页截图:

5

2、Minitab作图(因果图)的一般步骤

Cpm CL 下限

2100.. 08

1 9

Minitab作图有何优点? 最关键是什么?

Minitab作图的优点:简单、高效,图形直观、 一目了然;无与伦比的易学性。

最关键是:分类整理好数据列; 选择所要做图的类别; 逐步勾选进行运算。

21 2024/4/3

复制到Minitab的工作表中。

3、在主菜单栏,选择‘统计/控制图/单值的变量控制图/单值’

,打开‘控制图’对话框;

minitab常用图表解析

170以下占比 0.04% 0.11% 0.18% 0.05% 0.04% 0.06%

205以上占比 0.00% 0.11% 0.35% 0.05% 0.00% 0.00%

主轮时间 0 40 90 130 200 248

备注:散布图中两组变量的对应数至少在30个以上,最好50个,100个最佳。 此为示例。

常用工具栏和菜单栏

根据输入的格式丌同会显 示丌同的数列类型

柏拉图的使用

柏拉图主要用于分析,发现主要问题。

收集各项质量特性缺陷 列成表 输入到MINITAB中

MINITAB绘出图形

找出关键的Y特性

1. 数据录入表格内(手动输入或者粘貼的方式)

2. 选择柏拉图选项,并在弹出的对话框进行选择。

C2-T列 C3列

更深入的分析可以考虑制程能力分析。

正态分布图的使用

正态分布图的主要用于判定数组的集中性、均匀性,并综合评价其的能力水平。 我们一般用CPK值来评价过程的制程能力。 Cpk的评级标准:(可据此标准对计算出之制程能力指数做相应对策) A++级 Cpk≥2.0 特优 可考虑成本的降低

A+ 级 2.0 > Cpk ≥ 1.67 优 应当保持之

3. 生成图形并进行分析。

前三项不良为D级+破片、边缘、线痕,提供改善方向。

因果图的使用

因果图主要头脑风暴法找出可能的原因,进行改善。 例:以切片的掉片、掉棒为例。 数据组: 人

胶水配比出错

机

设备抖动严重

料

砂切割力弱,切 割深度丌均匀

法

切割深度过深

环

粘晶房温湿度超 标

胶层偏厚

晶棒、玻璃板表 面没有擦拭干净

砂浆冷却水异常, 胶水里存在异物 冷却效果差,切 割温度过高

Minitab制作图形方法(帕累托及CPK)

能力分析---CPK

定义:

CP是生产过程中的工序能力指数,其值的大小要以反 映工序能力的高低,CPK是CP的一个修正值,其关系 CPK=CP(1-K),式中K为修正系数,CPK比CP更能说 明工序能力的高低.CPK即每个工序达到某种质量水 平的能力

概述:

一旦一个过程处于统计控制状态,既可以连续生产, 这时可能要确定其否有能力生产出满足规格的产品, 能力计算是将规格宽度和过程变异宽度进行比较。

不良率

100%

累 计 影 响 度

A B C D E 项目

注意事项:

1.横轴按项目类别,依大小顺序由高而低排列下来,“其它”项排 末位.

2.次数少的项目太多时,可归纳成“其它”项.(如在柏拉图做出之后, 发现有标识成“其它”的类别高度不能超过第4项如有,则表示类别划 分不明确。)

3.前2~3项累计影响度应在80%以上. 4.纵轴除不良率外,也可表示其它项目.

帕累托的用途:

1.作为降低不良的依据. 2.决定改善的目标. 3.确认改善效果. 4.用于发掘现场的重要问题点. 5.用于整理报告或记录. 6.可作不同条件的评价.

使用Minitab制作步骤如下:

第一步:将数据输入Minitab工作表

输入不良 项目

相对应的输 入不良数

第二步:选择“Stat>Quality Tools>Pareto Chart”

由此可见:

当T>6σ时,CP>1,落在公差内的数较多 当T=6σ时,CP=1 当T<6σ时,CP<1,落在公差内的数较少

工序潜力:指产品可以达到的能力,用“CP”表示 工序绩效:指产品实际达到的能力,用“CPK”表

MINITAB数据分析

数据的堆积(Stack&Unstack)

• Select: Data > Stack/Unstack > Stack

原始数据

输入需要堆积的 列,如果由前后 顺序,按前后顺 序进行输入 输入堆积后存放 列的位置 注解可以用来区 分数据的来源

12

数据块的堆积(Stack Blocks)

• Select: Data > Stack/Unstack > Stack Blocks

20

制造 沒有生产计划 配合 沒有式样生产条件 不好

人 订货情报掌握不 确实 沒有交货意识

金額 利润低

运送成本高

单方面的決定 方法不明确 交货期短 交货 数量少,沒有交货计 划

为 何 交 货 延 迟

库存安全量低 物品

存放位置不足

找 原因

21

柏拉图( 排列图)

收集各项质量特性缺陷

列成表 输入到MINITAB中 MINITAB绘出图形

找出关键的Y特性

22

输入数据

• Select: Stat > Quality tools> Pareto Chart

23

填好各项参数

24

结果输出

25

散布图

决定你所关心的Y

决定和Y有可能的X 收集Y和X的数据 输入MINITAB绘出图形

判定Y和X之间的关系

26

散布图的研究与分析

散布图的研判一來般來说有六种形态. 1.在图中当X增加,Y也增加,也就是表示原因与结果有相对的 正相关,如下图所示:

Measurements Material lubricant system

Diagram

lubricant

minitab的练习作业

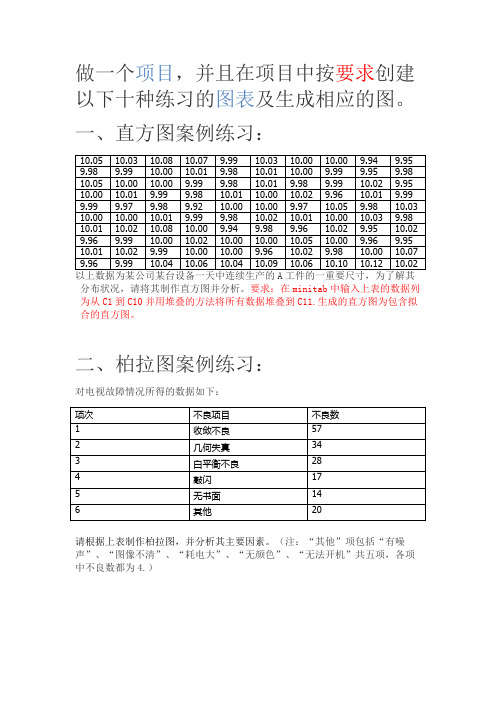

做一个项目,并且在项目中按要求创建以下十种练习的图表及生成相应的图。

一、直方图案例练习:分布状况,请将其制作直方图并分析。

要求:在minitab中输入上表的数据列为从C1到C10并用堆叠的方法将所有数据堆叠到C11.生成的直方图为包含拟合的直方图。

二、柏拉图案例练习:对电视故障情况所得的数据如下:请根据上表制作柏拉图,并分析其主要因素。

(注:“其他”项包括“有噪声”、“图像不清”、“耗电大”、“无颜色”、“无法开机”共五项,各项中不良数都为4.)三、特性要因图(因果图)的练习:请用minitab软件生成如上图的因果图。

四、饼图的练习:请用minitab软件生成如上图的饼图。

要求:1.饼图中只显示类别名称及百分比,而且有从标签到扇形区的连线。

2.扇形区按递增排列,起始角度30。

3.输出四个地区的缺陷饼图。

五、散布图的练习。

根据以上数据请用minitab软件生成散布图。

要求:将序号为1到15分为一组,16到30分为一组,生成出包含回归和组的散点图。

六、Xbar-R Chart练习:加工某产品的计量数据如下表:请依据上表数据用minitab绘制出Xbar-R Chart,判断该过程是否处于稳定状态。

如果不处于,指出异常点样本号并计算其均值与标准差。

要求:控制图的上下控制线为黑色虚线。

七、Xbar-S Chart的练习。

请依据上表用minitab绘制出Xbar-S Chart。

并判断该过程是否处于稳定状态。

八、P Chart的练习。

某汽车配件厂的曲轴整形加工工段,通过检查曲轴的擦伤情况如下表:试根据上表的数据用minitab为该工段绘制P Chart图。

并判断是否处于控制状态。

九、NP Chart的练习。

某晶体管厂对所生产的晶体管实行质量管理,检查每批样本晶体管,检查结果如下表:用minitab生成出NP Chart图。

十、过程能力分析以下数据为某加工过程中杂质含量与批次情况,请用minitab对该过程能力分析。

minitab概述和图表分析

-4-

D

M

作成:GUOBIN MEN

A

I

C

两类分析方法

有两类不同的分析方法可用于研究问题的真正原因: (1)探索性数据分析。 探索性数据分析。 探索性数据分析 利用测量值和有关数据(已经收集的数据或在分析阶 段收集的新数据)来发现、建议、支持或排除缺陷原因理 论的模式、趋势、和其的异常,分辨问题模式、问题趋势 或其他一些有关因素,这些因素可以是推测出来的,也可 以是已证明或未证明的可能因素。

星期五

708 708 710 712 713 714 716 716 716 718

设备 1 设备 2 设备 1 设备 2 设备 1 设备 2 设备 1 设备 2 设备 1 设备 2

- 18 -

D

M

作成:GUOBIN MEN

A

I

C

小组讨论与练习

3. 将下面的因果图用 将下面的因果图用MINITAB软件画出: 软件画出: 软件画出

- 10 -

D

M

作成:GUOBIN MEN

A

I

C

数据分析原则

运用这些原则将帮助你使团队的数据收集工作紧紧围绕 有关检验目的来进行。你可以依据这些原则来利用你在测量 阶段识别和收集到的分层数据。例如,刚才提到的餐馆六西格 玛团队,需要把关于抱怨的数据分为“新的”和“有经验的” 服务生,以开展分析。

- 11 -

guobinmenmmmmaaaadddd多变异图meltypemultimetape在输出的多变异图中每一种材料上都有连接三个点的连线这三个点表示在对应的材料类型中各种通电时间长度下超导强度的平均值反映了各个材料类型组内误差的信息图中虚线连线上的各个点分别代表三种材料的超导强度的平均值反映了各个材料组间差别的信息

用Minitab绘制因果图、排列图

(1)用Minitab绘制因果图例1:探寻“病人在寻找X光室时遇到困难”的原因时,发现四个潜在原因:政策、场所设备、人、程序。

而“政策”又可能有2个方面:法规对X光室位置的强制性要求、隔离规则;“场所设备”又有可能有两个方面:走廊布局图、场所标志;“人”又可能有两个方面:拥挤的走廊、登记处忘记提供指示;“程序”可能是:登记排队。

对此画出因果图。

步骤:(1)将四个潜在原因填入工作表的4列(C1-C4)。

(2)从“统计>质量工具>因果”进入因果图对话框(3)在“原因”栏中选入政策、场所设备、人、程序;在“标签”栏下填入:政策、场所设备、人、程序;在“效应”空格栏中填入“病人在寻找X光室时遇到困难”。

(4)点击“确定”即可得到因果图。

双击图中的字,可以进行编辑奥!难时遇到困找X 光室病人在寻程序人场所政策隔离规则置的强制性要求法规对X 光室位场所标记走廊布局图供指示登记处忘记提拥挤的走廊登记排队因果图练一练:探寻某部件表面产生疵点的原因,从5M1E 方面分析,发现六个方面潜在原因如表1-1.人 机器 材料 方法 测量 环境 班次 车床 供应商 角度 仪器 温度 主管 位置 保管 接触 检查员 湿度 培训速度防锈剂刹车(2)用Minitab绘制排列图例2:某顾客服务过程输出缺陷数据如表1-3,试找出需要改进的“关键的少数”因素。

步骤:(1)将数据输入工作表C1、C2列(2)从“统计>质量工具>Pareto图”进入Pareto图对话框(3)将“类型”选入“缺陷或属性数据在”;将“发生频次”选入“频率位于”;选定“不合并”。

(4)还可以点击“选项”对图的信息进行补充奥!(5)帕累托图画完啦!还可以双击图片自由编辑奥。

(6)结果分析由于“顾客等待时间长”和“迟于规定时间回复”所占比例为76%,接近80%,可见需要改进的关键过程是“顾客等待时间长”和“迟于规定时间回复”。

有时需要改进的“关键少数”因素,不能仅用频数决定。

因果图、排列图、散布图

科学提品质,聚焦铸品牌

实例

制作帕雷托图的重点项目得出重点项目,

——进行要因的重点层面分析以采取对策

例子:炫丽机能问题分析的帕雷托图。

问题 数量 异响 105 渗漏 93 18.9% 40.2% 装配问题 89 18.1% 58.2% 灯光 74 15.0% 73.2% 四轮定位 功能失效 错漏装 56 11.4% 84.6% 36 7.3% 91.9% 4 0.8% 92.7% 其他 36 7.3% 100.0%

二、起源

日本品管权威石川馨博士首先提出[某项结果之形成, 必定有其原因,应设法利用图解法找出其原因来。]这个 概念。所以因果图又称[石川图]。

质 量 是 企 业 的 生 命

科学提品质,聚焦铸品牌

三、用途

因果图用来分析因果关系、表达因果关系和通过识别 症状、分析原因、寻找措施、促进问题的解决。因果 图可使用在一般管理及工作改善的各种阶段,特别是 树立意识的初期,易于使问题的要因明朗化,从而设 计步骤解决问题。 因果图适用于分析产生质量问题的原因,以便确定因 果关系,为质量改进提供依据。

d.结合改善:与别人的意见相结合,不断启发和改善自己的想法,

发言时要用附合雷同他人发言的方式发表意见; e.如实记录:对于任何人的发言,均要如实记录下来。一是获得全 面的信息,二是给人以重视感,从心里上感召他人多发表意见。

质 量 是 企 业 的 生 命

科学提品质,聚焦铸品牌

2.原因的分析用分层法进行归纳; 3.因果图一般由小组集体绘制,但拥有足够过程知识和经验的

质 量 是 企 业 的 生 命

科学提品质,聚焦铸品牌

操 作 者

没有确认零件型号

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

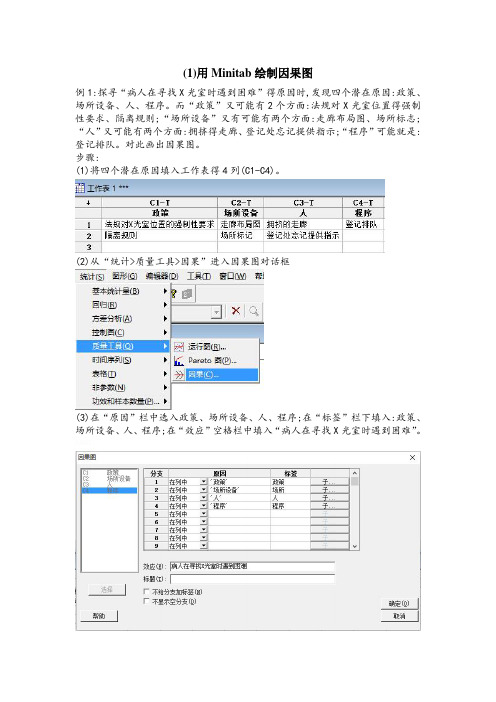

(1)用Minitab绘制因果图

例1:探寻“病人在寻找X光室时遇到困难”的原因时,发现四个潜在原因:政策、场所设备、人、程序。

而“政策”又可能有2个方面:法规对X光室位置的强制性要求、隔离规则;“场所设备”又有可能有两个方面:走廊布局图、场所标志;“人”又可能有两个方面:拥挤的走廊、登记处忘记提供指示;“程序”可能是:登记排队。

对此画出因果图。

步骤:

(1)将四个潜在原因填入工作表的4列(C1-C4)。

(2)从“统计>质量工具>因果”进入因果图对话框

(3)在“原因”栏中选入政策、场所设备、人、程序;在“标签”栏下填入:政策、场所设备、人、程序;在“效应”空格栏中填入“病人在寻找X光室时遇到困难”。

(4)点击“确定”即可得到因果图。

双击图中的字,可以进行编辑奥!

难

时遇到困找X 光室病人在寻程序人

场所

政策

隔离规则

置的强制性要求法规对X 光室位场所标记

走廊布局图

供指示

登记处忘记提拥挤的走廊

登记排队

因果图

练一练:

探寻某部件表面产生疵点的原因,从5M1E 方面分析,发现六个方面潜在原因如表1-1.

人 机器 材料 方法 测量 环境 班次 车床 供应商 角度 仪器 温度 主管 位置 保管 接触 检查员 湿度 培训

速度

防锈剂

刹车

(2)用Minitab绘制排列图

例2:某顾客服务过程输出缺陷数据如表1-3,试找出需要改进的“关键的少数”因素。

步骤:

(1)将数据输入工作表C1、C2列

(2)从“统计>质量工具>Pareto图”进入Pareto图对话框

(3)将“类型”选入“缺陷或属性数据在”;将“发生频次”选入“频率位于”;选定“不合并”。

(4)还可以点击“选项”对图的信息进行补充奥!

(5)帕累托图画完啦!还可以双击图片自由编辑奥。

(6)结果分析

由于“顾客等待时间长”和“迟于规定时间回复”所占比例为76%,接近80%,可见需要改进的关键过程是“顾客等待时间长”和“迟于规定时间回复”。

有时需要改进的“关键少数”因素,不能仅用频数决定。

有的缺陷尽管发生的频数少,但是一旦发生就会造成极坏的结果,对这样的缺陷要加上较大的权重,因此,我们必须考虑加权排列图。

来挑战下自己吧!!!

某服务过程输出缺陷与权重数据如表1-4所示,画出加权排列图。

类型权重发生频数A:顾客等待时间长 5 51。