安全风险的辨识分级管控标识牌-各岗位室内

安全风险辨识分级管控标识牌各岗位(室内)e

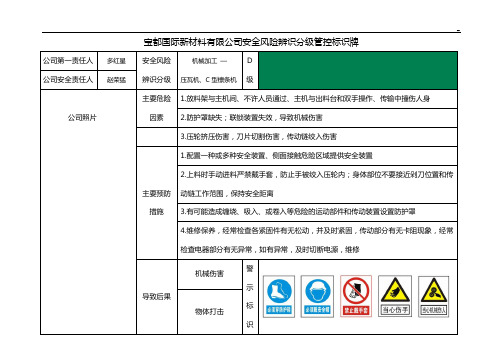

宝都国际新材料平安风险辨识分级管控标识牌公司第一责任人多红星平安风险辨识分级机械加工—压瓦机、C型檩条机D级公司平安责任人赵荣猛公司照片主要危险因素1.放料架与主机间、不许人员通过、主机与出料台和双手操作、传输中撞伤人身2.防护罩缺失;联锁装置失效,导致机械伤害3.压轮挤压伤害,刀片切割伤害,传动链绞入伤害主要预防措施1.配置一种或多种平安装置、侧面接触危险区域提供平安装置2.上料时手动进料严禁戴手套,防止手被绞入压轮内;身体部位不要接近剁刀位置和传动链工作范围,保持平安距离3.有可能造成缠绕、吸入、或卷入等危险的运动部件和传动装置设置防护罩4.维修保养,经常检查各紧固件有无松动,并及时紧固,传动局部有无卡阻现象,经常检查电器局部有无异常,如有异常,及时切断电源,维修导致后果机械伤害警示标识物体打击辨识分级机械加工—数控切割级公司平安责任人赵荣猛公司照片主要危险因素1.切割机行车轨道站人或者放物品。

2.可燃气体管道保护措施不到位造成管道破裂,可燃气体泄漏。

3.数控设备控制柜内积尘;控制柜操作平台或内部随意放置物品;控制柜内部线路老化。

4.设备接线布置不整齐、缺少绝缘保护措施;电器线路老化或裸露;无接地或接地不良。

5.点火计量系统损坏,造成可燃气体释放过多,引起爆炸。

6.吊运物品时人员违反操作规程作业或设备带病作业,导致起重伤害主要预防措施1.作业前检查行车轨道及周围环境,确保平安后再进行作业。

2.按照国家标准或行业标准设置管道识别色、识别符合和警示标识;在可燃气体管道周围设置防护措施。

3.控制柜内外严禁随意堆放物品;安排专业电工定期对控制柜内积尘及线路进行检查。

4.严格按照用电标准敷设线路并采取相应的绝缘保护措施;定期检查设备接线是否完好。

5.定期检查点火计量系统;严格按照操作规程进行作业。

6.行车操作人员应经过相应培训并考核合格前方可上岗;严格遵守行车操作规程进行作业;定期组织针对行车及其平安部件的外部、内部平安检测,确保平安运行;安排专人负责行车及平安部件的检查、保养、维修、更换。

安全风险辨识分级管控标识牌各岗位室内

4.开机前检查好设备安全装置,是否能起到保护作用

导致后果

机械伤害

警示标识

起重伤害

触电

公司第一责任人

多红星

安全风险

辨识分级

机械加工 —金属切削加工

C

级

公司安全责任人

赵荣猛

公司照片

主要危险

因素

1.防护罩缺损、工件没有夹紧、切割片未停止旋转时去取工件,导致设备部件加工件飞出伤人。

主要预防

措施

1.配置一种或多种安全装置、侧面接触危险区域提供安全装置

2.上料时手动进料严禁戴手套,防止手被绞入压轮内;身体部位不要接近剁刀位置和传动链工作范围,保持安全距离

3.有可能造成缠绕、吸入、或卷入等危险的运动部件和传动装置设置防护罩

4.维修保养,经常检查各紧固件有无松动,并及时紧固,传动部分有无卡阻现象,经常检查电器部分有无异常,如有异常,及时切断电源,维修

1.采光窗、通风窗、门、电缆沟等处应设置防止雨、雪和小动物进入的阻挡设施

2.变配电室设施及高压线路的检修、改装、调整、试验、校验工作,填写工作票,并执行相关规定

3.线路穿墙,楼板或埋地敷设时,均穿管或采取其他保护措施;穿金属管时,管口装绝缘护套

4.应能够有效防止雨水或其他液体渗入;有足够的安全操作与维修空间

4.机床接地不好,照明灯线裸露,未采用安全电压,动力线路被油侵蚀易造成触电伤害

5.违章操作或未遵守操作规程

6.工件超出操作平台尺寸时支撑架要平稳牢靠,如有摆动或滑移现象易造成重物伤害

主要预防

措施

1.正确穿戴使用防护用品,严禁戴手套操作和手拿棉纱操作。

2.不准在加工过程中测量工件、拆卸工件、擦轼机床及用手清理铁屑。

安全风险辨识分级管控标识牌_各岗位(室内)

因素 4.设备接线布置不整齐、缺少绝缘保护措施;电器线路老化或裸露;无接地或接地不良。

5.点火计量系统损坏,造成可燃气体释放过多,引起爆炸。

6.吊运物品时人员违反操作规程作业或设备带病作业,导致起重伤害

主要预防 措施

1.作业前检查行车轨道及周围环境,确保安全后再进行作业。 2.按照国家标准或行业标准设置管道识别色、识别符合和警示标识;在可燃气体管道周围 设置防护措施。 3.控制柜内外严禁随意堆放物品;安排专业电工定期对控制柜内积尘及线路进行检查。

公司第一责任人 公司安全责任人

公司照片

多红星 赵荣猛

安全风险 辨识分级

主要危险 因素

主要预防 措施

导致后果

专业知识--整理分享

C 机械加工 —焊接工序

级

1.飞散的火花、熔融金属与熔渣颗粒,燃着焊接处附近的易燃物(如油料、木料、棉纱 等)及可燃气体而产生火灾。焊机的软线或焊机本身绝缘破坏发生短路而产生火灾。焊 接在有易燃易爆气体的场所内焊接。

主要危险 因素

2.起升高度限位器、起重量限制器,力矩限制器等失效、导致冲顶、超载、或起重机倾翻 3.吊索具选配不当,,或变形,破断,导致吊物高处坠落 4.起吊载荷质量不确定,系统位置不当,导致被吊物体失稳坠落

主要预防 措施

5.吊运物行走的安全路线,跨越有人操作的固定岗位或经常有人停留的场所

1.定期对起重机主梁进行测量,消除缺陷;吊钩应设置防脱绳的闭锁装置、吊钩、滑轮磨 损量达到报废标准时,应及时进行更换;钢丝绳端部的固定和链接应符合相关规范的要求, 达到报废标准时 及时更换 2.起升机构装设起升高度限位器,当取物装置上升到极限位置时应能切断起升动力源,上 方留有足够的空余高度,以满足制动行程的要求 3.购置的吊索具应经安全认可的合格产品;吊索具进行日常保养、检查和检验、定置摆放、 有明显的载荷标识、相关资料存档 4.从事起重机械的指挥、司机等操作人员必须经过培训、并取得资质证书;吊运前应确认 起吊载荷的质量和质心,并确定起升系挂位置,经试吊后方能正式作业;吊运载荷时,不 得从人员和安全通道上方通过;工作结束后,应将被 吊载荷放到地面,吊钩起升到规定 位置

安全风险辨识分级管控标识牌各岗位室内

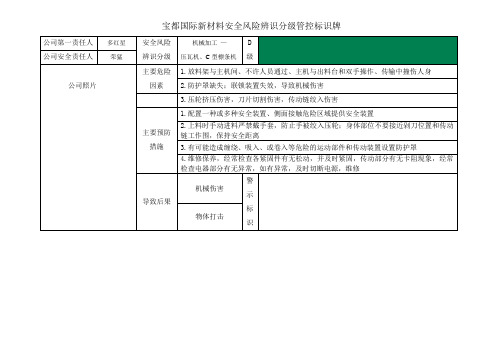

宝都国际新材料有限公司安全风险辨识分级管控标识牌公司第一责任人多红星安全风险辨识分级机械加工—压瓦机、C型檩条机D级公司安全责任人赵荣猛公司照片主要危险因素1.放料架与主机间、不许人员通过、主机与出料台和双手操作、传输中撞伤人身2.防护罩缺失;联锁装置失效,导致机械伤害3.压轮挤压伤害,刀片切割伤害,传动链绞入伤害主要预防措施1.配置一种或多种安全装置、侧面接触危险区域提供安全装置2.上料时手动进料严禁戴手套,防止手被绞入压轮内;身体部位不要接近剁刀位置和传动链工作范围,保持安全距离3.有可能造成缠绕、吸入、或卷入等危险的运动部件和传动装置设置防护罩4.维修保养,经常检查各紧固件有无松动,并及时紧固,传动部分有无卡阻现象,经常检查电器部分有无异常,如有异常,及时切断电源,维修导致后果机械伤害警示标识物体打击辨识分级机械加工—数控切割级公司安全责任人赵荣猛公司照片主要危险因素1.切割机行车轨道站人或者放物品。

2.可燃气体管道保护措施不到位造成管道破裂,可燃气体泄漏。

3.数控设备控制柜内积尘;控制柜操作平台或内部随意放置物品;控制柜内部线路老化。

4.设备接线布置不整齐、缺少绝缘保护措施;电器线路老化或裸露;无接地或接地不良。

5.点火计量系统损坏,造成可燃气体释放过多,引起爆炸。

6.吊运物品时人员违反操作规程作业或设备带病作业,导致起重伤害主要预防措施1.作业前检查行车轨道及周围环境,确保安全后再进行作业。

2.按照国家标准或行业标准设置管道识别色、识别符合和警示标识;在可燃气体管道周围设置防护措施。

3.控制柜内外严禁随意堆放物品;安排专业电工定期对控制柜内积尘及线路进行检查。

4.严格按照用电规范敷设线路并采取相应的绝缘保护措施;定期检查设备接线是否完好。

5.定期检查点火计量系统;严格按照操作规程进行作业。

6.行车操作人员应经过相应培训并考核合格后方可上岗;严格遵守行车操作规程进行作业;定期组织针对行车及其安全部件的外部、内部安全检测,确保安全运行;安排专人负责行车及安全部件的检查、保养、维修、更换。

安全风险辨识分级管控标识牌-各岗位(室内)

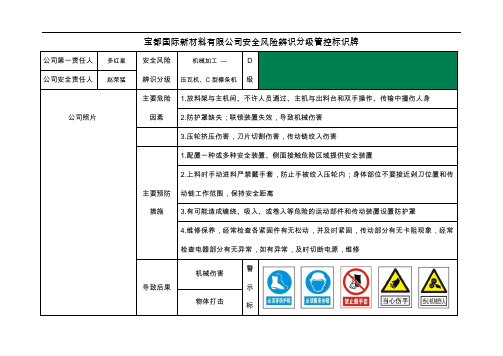

宝都国际新材料有限公司安全风险辨识分级管控标识牌公司第一责任人多红星安全风险辨识分级机械加工—压瓦机、C型檩条机D级公司安全责任人赵荣猛公司照片主要危险因素1.放料架与主机间、不许人员通过、主机与出料台和双手操作、传输中撞伤人身2.防护罩缺失;联锁装置失效,导致机械伤害3.压轮挤压伤害,刀片切割伤害,传动链绞入伤害主要预防措施1.配置一种或多种安全装置、侧面接触危险区域提供安全装置2.上料时手动进料严禁戴手套,防止手被绞入压轮内;身体部位不要接近剁刀位置和传动链工作范围,保持安全距离3.有可能造成缠绕、吸入、或卷入等危险的运动部件和传动装置设置防护罩4.维修保养,经常检查各紧固件有无松动,并及时紧固,传动部分有无卡阻现象,经常检查电器部分有无异常,如有异常,及时切断电源,维修导致后果机械伤害警示标识物体打击业;定期组织针对行车及其安全部件的外部、内部安全检测,确保安全运行;安排专人负责行车及安全部件的检查、保养、维修、更换。

导致后果机械伤害警示标识触电起重伤害火灾、爆炸公司第一责任人多红星安全风险辨识分级机械加工-钻床/冲床D级公司安全责任人赵荣猛公司照片主要危险因素1.防护罩缺损、自动进刀手柄(轮)无弹出防护装置、导致设备部件加工件飞出伤人2.工具、工件摆放不平衡致使倾倒伤人3.吊卸工、卡具、工件时不符合起重作业安全要求,造成起重伤害4.机床接地不好,照明灯线裸露,未采用安全电压,动力线路被油侵蚀易造成触电伤害5.违章操作或未遵守操作规程6.工件超出操作平台尺寸时支撑架要平稳牢靠,如有摆动或滑移现象易造成重物伤害主要预防措施1.正确穿戴使用防护用品,严禁戴手套操作和手拿棉纱操作。

2.不准在加工过程中测量工件、拆卸工件、擦轼机床及用手清理铁屑。

3.认真检查,及时淘汰有缺陷夹具,刀具;正确装卡刀具和工件。

4.与起重机司机共同遵守起重作业安全规定;严格按操作规程操作5.经常检查接地线,检查照明线路,使用安全电压。

安全风险辨识分级管控标识牌-各岗位(室内)(1)

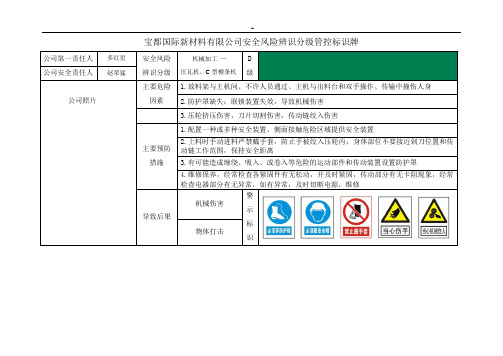

宝都国际新材料有限公司安全风险辨识分级管控标识牌公司第一责任人多红星安全风险辨识分级机械加工—压瓦机、C型檩条机D级公司安全责任人赵荣猛公司照片主要危险因素1.放料架与主机间、不许人员通过、主机与出料台和双手操作、传输中撞伤人身2.防护罩缺失;联锁装置失效,导致机械伤害3.压轮挤压伤害,刀片切割伤害,传动链绞入伤害主要预防措施1.配置一种或多种安全装置、侧面接触危险区域提供安全装置2.上料时手动进料严禁戴手套,防止手被绞入压轮内;身体部位不要接近剁刀位置和传动链工作范围,保持安全距离3.有可能造成缠绕、吸入、或卷入等危险的运动部件和传动装置设置防护罩4.维修保养,经常检查各紧固件有无松动,并及时紧固,传动部分有无卡阻现象,经常检查电器部分有无异常,如有异常,及时切断电源,维修导致后果机械伤害警示标物体打击6.行车操作人员应经过相应培训并考核合格后方可上岗;严格遵守行车操作规程进行作业;定期组织针对行车及其安全部件的外部、内部安全检测,确保安全运行;安排专人负责行车及安全部件的检查、保养、维修、更换。

导致后果机械伤害警示标识触电起重伤害火灾、爆炸公司第一责任人多红星安全风险辨识分级机械加工-钻床/冲床D级公司安全责任人赵荣猛公司照片主要危险因素1.防护罩缺损、自动进刀手柄(轮)无弹出防护装置、导致设备部件加工件飞出伤人2.工具、工件摆放不平衡致使倾倒伤人3.吊卸工、卡具、工件时不符合起重作业安全要求,造成起重伤害4.机床接地不好,照明灯线裸露,未采用安全电压,动力线路被油侵蚀易造成触电伤害5.违章操作或未遵守操作规程6.工件超出操作平台尺寸时支撑架要平稳牢靠,如有摆动或滑移现象易造成重物伤害主要预防措施1.正确穿戴使用防护用品,严禁戴手套操作和手拿棉纱操作。

2.不准在加工过程中测量工件、拆卸工件、擦轼机床及用手清理铁屑。

3.认真检查,及时淘汰有缺陷夹具,刀具;正确装卡刀具和工件。

4.与起重机司机共同遵守起重作业安全规定;严格按操作规程操作5.经常检查接地线,检查照明线路,使用安全电压。

安全风险辨识分级管控标识牌各岗位室内

4.从事起重机械的指挥、司机等操作人员必须经过培训、并取得资质证书;吊运前应确认起吊载荷的质量和质心,并确定起升系挂位置,经试吊后方能正式作业;吊运载荷时,不得从人员和安全通道上方通过;工作结束后,应将被 吊载荷放到地面,吊钩起升到规定位置

导致后果

机械伤害

警示标识

触电

起重伤害

火灾、爆炸

公司第一责任人

多红星

安全风险

辨识分级

机械加工-钻床/冲床

D级

公司安全责任人

赵荣猛

公司照片

主要危险

因素

1.防护罩缺损、自动进刀手柄(轮)无弹出防护装置、导致设备部件加工件飞出伤人

2.工具、工件摆放不平衡致使倾倒伤人

3.吊卸工、卡具、工件时不符合起重作业安全要求,造成起重伤害

5.吊运物行走的安全路线,跨越有人操作的固定岗位或经常有人停留的场所

主要预防

措施

1.定期对起重机主梁进行测量,消除缺陷;吊钩应设置防脱绳的闭锁装置、吊钩、滑轮磨损量达到报废标准时,应及时进行更换;钢丝绳端部的固定和链接应符合相关规范的要求,达到报废标准时 及时更换

2.起升机构装设起升高度限位器,当取物装置上升到极限位置时应能切断起升动力源,上方留有足够的空余高度,以满足制动行程的要求

2.砂轮有裂纹或防护罩缺损,导致破碎的砂轮飞出伤人。

3.在切割片的侧面打磨工件,引起切割片爆裂。

4.切割不当或用力过猛,造成高速旋转的切割片爆裂。

主要预防

措施

1.有可能造成缠绕、吸入或卷入、刺割等危险的运动部件和传动装置设置防护罩

2.将工件夹紧后才能进行切割;严禁在切割片的侧面打磨工件。

安全风险辨识分级管控标识牌各岗位室内

安全风险 辨识分级

D 机械加工-钻床/冲床

级

1.防护罩缺损、自动进刀手柄(轮)无弹出防护装置、导致设备部件加工件飞出伤人

2.工具、工件摆放不平衡致使倾倒伤人

主要危险 3.吊卸工、卡具、工件时不符合起重作业安全要求,造成起重伤害

因素 4.机床接地不好,照明灯线裸露,未采用安全电压,动力线路被油侵蚀易造成触电伤害

5.违章操作或未遵守操作规程

1.操作前检查设备状态是否正常。

主要预防 2.正确穿戴和使用劳保用品;严格按操作规程操作。

措施 3.经常检查接地线及电气线路。

4.更换锯条时,应断开电源,防止发生意外,佩戴防护手套

机械伤害

警

导致后果

起重伤害

示

触电

标

可修改编辑

精选资料

识

可修改编辑

精选资料

公司第一责任人 多红星 公司安全责任人 赵荣猛

4.液压装夹失灵未手动压紧,装夹不紧使工件松动造成伤害

5.违章操作或未遵守操作规程

1.操作中手指不要接近刀片部分,保持安全距离,两人以上协同操作时应由一人指挥,

主要预防 措施

在确定人员身体部位不在刀架行程范围内,再采下脚踏开关 2.正确穿戴和使用劳保用品;严格按操作规程操作。 3.经常检查接地线及电气线路。

5.违章操作或未遵守操作规程

6.工件超出操作平台尺寸时支撑架要平稳牢靠,如有摆动或滑移现象易造成重物伤害

1.正确穿戴使用防护用品,严禁戴手套操作和手拿棉纱操作。

主要预防 措施

2.不准在加工过程中测量工件、拆卸工件、擦轼机床及用手清理铁屑。 3.认真检查,及时淘汰有缺陷夹具,刀具;正确装卡刀具和工件。 4.与起重机司机共同遵守起重作业安全规定;严格按操作规程操作

安全风险辨识分级管控标识牌-各岗位[室内]

![安全风险辨识分级管控标识牌-各岗位[室内]](https://img.taocdn.com/s3/m/f5095b28a216147917112874.png)

4.焊机在有接地(或接零)装置的焊件上进行操作,避免焊机和工件的双重接地

5.禁止搭建或利用厂房金属结构、管道、轨道、设备可移动部位、以及 PE 线等作为焊接 二次回路。

火灾

警

示 触电

标

电弧辐射、烟尘 识

公司第一责任人 公司安全责任人

多红星 赵荣猛

公司照片

完美 WORD 格式

安全风险 辨识分级

主要危险 因素

3.吊卸工、卡具、工件时不符合起重作业安全要求,造成起重伤害

4.机床接地不好,照明灯线裸露,未采用安全电压,动力线路被油侵蚀易造成触电伤害

5.违章操作或未遵守操作规程

6.工件超出操作平台尺寸时支撑架要平稳牢靠,如有摆动或滑移现象易造成重物伤害

1.正确穿戴使用防护用品,严禁戴手套操作和手拿棉纱操作。

2.不准在加工过程中测量工件、拆卸工件、擦轼机床及用手清理铁屑。

2.空压机压力表损坏,减压阀损坏;各部管路及所有密封的接合处,有漏水、漏油、漏

气、漏电现象;在室外无防护棚,周围无防护栏杆,绝缘电阻低于 0.5M 阻或接零地不符

合使用要求;停机后未放尽罐内的存气

3.笨、甲苯、二甲苯等

1.采取有效隔离措施远离火源;按规范对物品进行分类隔离摆放。

2.操作者,必须按照空压机使用安全操作规范进行使用作业。

3.加强作业前检查,作业中监控,作业后维护。

4.严格按操作规程操作。

起重伤害

警

示 物体打击

标

滑倒摔伤

识

范文.范例.指导.参考

公司第一责任人 公司安全责任人

多红星 赵荣猛

公司照片

完美 WORD 格式

安全风险 辨识分级

主要危险 因素

主要预防 措施

安全系统风险辨识分级管控标识牌-各岗位(室内)

宝都国际新材料安全风险辨识分级管控标识牌

辨识分级特种作业—叉车

级

公司安全责任人荣猛

公司照片

主要危险

因素1.刹车、液压、声、光、电等安全系统失效

2.叉车收车时未拔钥匙,无证人员驾驶,造成人员伤害

3.叉车收车时未将叉车停放在指定位置,造成车辆相撞

4.叉车部件老化、失灵,行驶过程中失控撞伤他人

5.行驶过程中货物高度超出视线没有倒车行驶,对于前方的人员或车辆看不清楚发生事故

6.行驶的速度过快,对于过往的员工没有看到,撞到行人

7.叉车未定期检验;未经培训持证上岗叉车工误操作

主要预防措施1.每天对叉车进行点检,发现车辆异常及时维修,异常车辆禁止使用;定期维护液压、刹车系统

2.行驶过程中的叉车看见行人鸣笛示意

3.叉车收车时必须拔钥匙,叉车钥匙集中管理

4.要求叉车收车时停放在指定位置

5.货物超出本身视线,要进行倒车行驶

6.叉车进行限速行驶的速度为5公里以下

7.叉车定期进行检验叉车工持证上岗;叉车工定期进行安全培训;叉车工持证上岗

导致后果车辆伤害

警

示

标

识机械伤害。

安全风险辨识分级管控标识牌_各岗位[室内]

![安全风险辨识分级管控标识牌_各岗位[室内]](https://img.taocdn.com/s3/m/9ece6bc3e009581b6bd9ebb7.png)

宝都国际新材料有限公司安全风险辨识分级管控标识牌

专业资料学习参考

专业资料学习参考

专业资料学习参考

专业资料学习参考

专业资料学习参考

专业资料学习参考

专业资料学习参考

专业资料学习参考

专业资料学习参考

专业资料学习参考

专业资料学习参考

专业资料学习参考

专业资料学习参考

专业资料学习参考

专业资料学习参考

专业资料学习参考

专业资料学习参考

专业资料学习参考

专业资料学习参考

专业资料学习参考

专业资料学习参考

专业资料学习参考

专业资料学习参考

专业资料学习参考

专业资料学习参考

专业资料学习参考

专业资料学习参考

专业资料学习参考。

安全风险辨识分级管控标识牌~各岗位(室内)

C 机械加工 —金属切削加工

级

1.防护罩缺损、工件没有夹紧、切割片未停止旋转时去取工件,导致设备部件加工件飞

主要危险 因素

出伤人。 2.砂轮有裂纹或防护罩缺损,导致破碎的砂轮飞出伤人。 3.在切割片的侧面打磨工件,引起切割片爆裂。

4.切割不当或用力过猛,造成高速旋转的切割片爆裂。

1.有可能造成缠绕、吸入或卷入、刺割等危险的运动部件和传动装置设置防护罩

检查电器部分有无异常,如有异常,及时切断电源,维修

导致后果

警 机械伤害

示

物体打击

标

识

公司第一责任人 多红星 安全风险

C

机械加工 —数控切割

公司安全责任人 赵荣猛 辨识分级

级

1.切割机行车轨道站人或者放物品。

公司照片

2.可燃气体管道保护措施不到位造成管道破裂,可燃气体泄漏。

主要危险 3.数控设备控制柜内积尘;控制柜操作平台或内部随意放置物品;控制柜内部线路老化。

行相关规定

主要预防 3.线路穿墙,楼板或埋地敷设时,均穿管或采取其他保护措施;穿金属管时,管口装绝缘

措施 护套

4.应能够有效防止雨水或其他液体渗入;有足够的安全操作与维修空间

5.吊运物行走的安全路线,跨越有人操作的固定岗位或经常有人停留的场所

1.定期对起重机主梁进行测量,消除缺陷;吊钩应设置防脱绳的闭锁装置、吊钩、滑轮磨

损量达到报废标准时,应及时进行更换;钢丝绳端部的固定和链接应符合相关规范的要求,

主要预防 措施

达到报废标准时 及时更换 2.起升机构装设起升高度限位器,当取物装置上升到极限位置时应能切断起升动力源,上 方留有足够的空余高度,以满足制动行程的要求

主要预防 措施

在确定人员身体部位不在刀架行程范围内,再采下脚踏开关 2.正确穿戴和使用劳保用品;严格按操作规程操作。 3.经常检查接地线及电气线路。

安全风险辨识分级管控标识牌各岗位(室内)

宝都国际新材料有限公司安全风险辨识分级管控标识牌公司第一责任人多红星安全风险辨识分级机械加工—压瓦机、C型檩条机D级公司安全责任人赵荣猛公司照片主要危险因素1.放料架与主机间、不许人员通过、主机与出料台和双手操作、传输中撞伤人身2.防护罩缺失;联锁装置失效,导致机械伤害3.压轮挤压伤害,刀片切割伤害,传动链绞入伤害主要预防措施1.配置一种或多种安全装置、侧面接触危险区域提供安全装置2.上料时手动进料严禁戴手套,防止手被绞入压轮内;身体部位不要接近剁刀位置和传动链工作范围,保持安全距离3.有可能造成缠绕、吸入、或卷入等危险的运动部件和传动装置设置防护罩4.维修保养,经常检查各紧固件有无松动,并及时紧固,传动部分有无卡阻现象,经常检查电器部分有无异常,如有异常,及时切断电源,维修导致后果机械伤害警示标识物体打击公司第一责任人多红星安全风险辨识分级机械加工—数控切割C级公司安全责任人赵荣猛公司照片主要危险因素1.切割机行车轨道站人或者放物品。

2.可燃气体管道保护措施不到位造成管道破裂,可燃气体泄漏。

3.数控设备控制柜内积尘;控制柜操作平台或内部随意放置物品;控制柜内部线路老化。

4.设备接线布置不整齐、缺少绝缘保护措施;电器线路老化或裸露;无接地或接地不良。

5.点火计量系统损坏,造成可燃气体释放过多,引起爆炸。

6.吊运物品时人员违反操作规程作业或设备带病作业,导致起重伤害主要预防措施1.作业前检查行车轨道及周围环境,确保安全后再进行作业。

2.按照国家标准或行业标准设置管道识别色、识别符合和警示标识;在可燃气体管道周围设置防护措施。

3.控制柜内外严禁随意堆放物品;安排专业电工定期对控制柜内积尘及线路进行检查。

4.严格按照用电规范敷设线路并采取相应的绝缘保护措施;定期检查设备接线是否完好。

5.定期检查点火计量系统;严格按照操作规程进行作业。

6.行车操作人员应经过相应培训并考核合格后方可上岗;严格遵守行车操作规程进行作业;定期组织针对行车及其安全部件的外部、内部安全检测,确保安全运行;安排专人负责行车及安全部件的检查、保养、维修、更换。

安全风险辨识分级管控标识牌-各岗位(室内)

宝都国际新材料有限公司安全风险辨识分级管控标识牌公司第一责任人多红星安全风险辨识分级机械加工 —压瓦机、 型檩条机级公司安全责任人赵荣猛公司照片主要危险因素放料架与主机间、不许人员通过、主机与出料台和双手操作、传输中撞伤人身 防护罩缺失;联锁装置失效,导致机械伤害压轮挤压伤害,刀片切割伤害,传动链绞入伤害主要预防措施配置一种或多种安全装置、侧面接触危险区域提供安全装置上料时手动进料严禁戴手套,防止手被绞入压轮内;身体部位不要接近剁刀位置和传动链工作范围,保持安全距离有可能造成缠绕、吸入、或卷入等危险的运动部件和传动装置设置防护罩维修保养,经常检查各紧固件有无松动,并及时紧固,传动部分有无卡阻现象,经常检查电器部分有无异常,如有异常,及时切断电源,维修导致后果机械伤害警示标识物体打击专人负责行车及安全部件的检查、保养、维修、更换。

导致后果机械伤害警示标识触电起重伤害火灾、爆炸公司第一责任人多红星安全风险辨识分级机械加工 钻床 冲床级公司安全责任人赵荣猛公司照片主要危险因素防护罩缺损、自动进刀手柄(轮)无弹出防护装置、导致设备部件加工件飞出伤人工具、工件摆放不平衡致使倾倒伤人吊卸工、卡具、工件时不符合起重作业安全要求,造成起重伤害机床接地不好,照明灯线裸露,未采用安全电压,动力线路被油侵蚀易造成触电伤害违章操作或未遵守操作规程工件超出操作平台尺寸时支撑架要平稳牢靠,如有摆动或滑移现象易造成重物伤害主要预防措施正确穿戴使用防护用品,严禁戴手套操作和手拿棉纱操作。

不准在加工过程中测量工件、拆卸工件、擦轼机床及用手清理铁屑。

认真检查,及时淘汰有缺陷夹具,刀具;正确装卡刀具和工件。

与起重机司机共同遵守起重作业安全规定;严格按操作规程操作经常检查接地线,检查照明线路,使用安全电压。

导致后果机械伤害警示标识起重伤害物体打击公司第一责任人多红星安全风险辨识分级机械加工 锯床级公司安全责任人赵荣猛公司照片主要危险因素 设备接地良好,电线无裸漏更换锯条时未断电或操作不当导致伤人吊卸工件时不符合起重作业安全要求,造成起重伤害液压装夹失灵未手动压紧,装夹不紧使工件松动造成伤害 违章操作或未遵守操作规程主要预防措施 操作前检查设备状态是否正常。

安全风险辨识分级管控标识牌_各岗位(室内)

宝都国际新材料有限公司安全风险辨识分级管控标识牌公司第一责任人多红星安全风险辨识分级机械加工—压瓦机、C型檩条机D级公司安全责任人赵荣猛公司照片主要危险因素1.放料架与主机间、不许人员通过、主机与出料台和双手操作、传输中撞伤人身2.防护罩缺失;联锁装置失效,导致机械伤害3.压轮挤压伤害,刀片切割伤害,传动链绞入伤害主要预防措施1.配置一种或多种安全装置、侧面接触危险区域提供安全装置2.上料时手动进料严禁戴手套,防止手被绞入压轮内;身体部位不要接近剁刀位置和传动链工作范围,保持安全距离3.有可能造成缠绕、吸入、或卷入等危险的运动部件和传动装置设置防护罩4.维修保养,经常检查各紧固件有无松动,并及时紧固,传动部分有无卡阻现象,经常检查电器部分有无异常,如有异常,及时切断电源,维修导致后果机械伤害警示标物体打击专业知识--整理分享专业知识--整理分享专业知识--整理分享6.行车操作人员应经过相应培训并考核合格后方可上岗;严格遵守行车操作规程进行作业;定期组织针对行车及其安全部件的外部、内部安全检测,确保安全运行;安排专人负责行车及安全部件的检查、保养、维修、更换。

导致后果机械伤害警示标识触电起重伤害火灾、爆炸专业知识--整理分享公司第一责任人多红星安全风险辨识分级机械加工-钻床/冲床D级公司安全责任人赵荣猛公司照片主要危险因素1.防护罩缺损、自动进刀手柄(轮)无弹出防护装置、导致设备部件加工件飞出伤人2.工具、工件摆放不平衡致使倾倒伤人3.吊卸工、卡具、工件时不符合起重作业安全要求,造成起重伤害4.机床接地不好,照明灯线裸露,未采用安全电压,动力线路被油侵蚀易造成触电伤害5.违章操作或未遵守操作规程6.工件超出操作平台尺寸时支撑架要平稳牢靠,如有摆动或滑移现象易造成重物伤害主要预防措施1.正确穿戴使用防护用品,严禁戴手套操作和手拿棉纱操作。

2.不准在加工过程中测量工件、拆卸工件、擦轼机床及用手清理铁屑。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

宝都国际新材料有限公司安全风险辨识分级管控标识牌

公司第一责任人多红星安全风险

辨识分级

机械加工—

压瓦机、C型檩条机

D

级

公司安全责任人赵荣猛

公司照片主要危险

因素

1.放料架与主机间、不许人员通过、主机与出料台和双手操作、传输中撞伤人身

2.防护罩缺失;联锁装置失效,导致机械伤害

3.压轮挤压伤害,刀片切割伤害,传动链绞入伤害

主要预防

措施

1.配置一种或多种安全装置、侧面接触危险区域提供安全装置

2.上料时手动进料严禁戴手套,防止手被绞入压轮内;身体部位不要接近剁刀位置和传

动链工作范围,保持安全距离

3.有可能造成缠绕、吸入、或卷入等危险的运动部件和传动装置设置防护罩

4.维修保养,经常检查各紧固件有无松动,并及时紧固,传动部分有无卡阻现象,经常

检查电器部分有无异常,如有异常,及时切断电源,维修

导致后果

机械伤害

警

示

标

物体打击

精彩文档

精彩文档

精彩文档

6.行车操作人员应经过相应培训并考核合格后方可上岗;严格遵守行车操作规程进行作业;定期组织针对行车及其安全部件的外部、内部安全检测,确保安全运行;安排专人负责行车及安全部件的检查、保养、维修、更换。

导致后果

机械伤害警

示

标

识触电

起重伤害

火灾、爆炸

精彩文档

公司第一责任人多红星安全风险

辨识分级机械加工-钻床/冲床

D

级

公司安全责任人赵荣猛

公司照片

主要危险

因素1.防护罩缺损、自动进刀手柄(轮)无弹出防护装置、导致设备部件加工件飞出伤人

2.工具、工件摆放不平衡致使倾倒伤人

3.吊卸工、卡具、工件时不符合起重作业安全要求,造成起重伤害

4.机床接地不好,照明灯线裸露,未采用安全电压,动力线路被油侵蚀易造成触电伤害

5.违章操作或未遵守操作规程

6.工件超出操作平台尺寸时支撑架要平稳牢靠,如有摆动或滑移现象易造成重物伤害

主要预防措施1.正确穿戴使用防护用品,严禁戴手套操作和手拿棉纱操作。

2.不准在加工过程中测量工件、拆卸工件、擦轼机床及用手清理铁屑。

3.认真检查,及时淘汰有缺陷夹具,刀具;正确装卡刀具和工件。

4.与起重机司机共同遵守起重作业安全规定;严格按操作规程操作

5.经常检查接地线,检查照明线路,使用安全电压。

导致后果机械伤害警

精彩文档

精彩文档

公司第一责任人多红星安全风险

辨识分级机械加工-锯床

D

级

公司安全责任人赵荣猛

公司照片

主要危险

因素1.设备接地良好,电线无裸漏

2.更换锯条时未断电或操作不当导致伤人

3.吊卸工件时不符合起重作业安全要求,造成起重伤害

4.液压装夹失灵未手动压紧,装夹不紧使工件松动造成伤害

5.违章操作或未遵守操作规程

主要预防措施1.操作前检查设备状态是否正常。

2.正确穿戴和使用劳保用品;严格按操作规程操作。

3.经常检查接地线及电气线路。

4.更换锯条时,应断开电源,防止发生意外,佩戴防护手套

导致后果机械伤害警

示

标起重伤害

触电

精彩文档

精彩文档

精彩文档

导致后果机械伤害警

示

标

识起重伤害

触电

精彩文档

精彩文档

导致后果机械伤害警

示

标

识物体打击

火灾

精彩文档

精彩文档

3.在焊接作业区严禁直视电弧,操作者与辅助者都要做好防护措施,应配戴专用面罩,面罩与滤色玻璃之间不得有漏光,穿着焊工专用工作服和鞋,防止光线直接照射到皮肤,防止飞溅物落到身上,电焊场所必须有充分的照明,以便于焊接作业;带好口罩面具,特殊焊接时,要设立专人监护。

4.焊机在有接地(或接零)装置的焊件上进行操作,避免焊机和工件的双重接地

5.禁止搭建或利用厂房金属结构、管道、轨道、设备可移动部位、以及PE线等作为焊接二次回路。

导致后果

火灾警

示

标

识

触电

电弧辐射、烟尘

精彩文档

公司第一责任人多红星安全风险

辨识分级机械加工—抛丸作业

D

级

公司安全责任人赵荣猛

公司照片

主要危险

因素1.吊卸工件时不符合起重作业安全要求,造成起重伤害

2.作业时不穿戴劳动防护用品

3.工件出入口挡板缺失或损坏,导致人员伤害

4.不按操作规程操作;清理喷砂机地下机房钢砂时无人监护

5.作业过程中或清理钢砂时滑倒

主要预防措施1.与起重机司机共同遵守起重作业安全规定。

2.作业时穿戴好劳保用品、戴防护眼镜。

3.加强作业前检查,作业中监控,作业后维护。

4.严格按操作规程操作。

导致后果起重伤害警

示

标物体打击

滑倒摔伤

精彩文档

精彩文档

公司第一责任人多红星安全风险

辨识分级喷漆作业

C

级

公司安全责任人赵荣猛

公司照片

主要危险

因素1.油漆、松香水存放未远离火源;松香水与油漆混放在一起

2.空压机压力表损坏,减压阀损坏;各部管路及所有密封的接合处,有漏水、漏油、漏气、漏电现象;在室外无防护棚,周围无防护栏杆,绝缘电阻低于0.5M阻或接零地不符合使用要求;停机后未放尽罐内的存气

3.笨、甲苯、二甲苯等

主要预防措施1.采取有效隔离措施远离火源;按规范对物品进行分类隔离摆放。

2.操作者,必须按照空压机使用安全操作规范进行使用作业。

3.定期对空压机及其安全附近进行检查,严禁设备带病作业

4.加强通风,操作者必须防毒面具。

导致后果

机械伤害警

示

标火灾、爆炸

中毒

精彩文档

精彩文档

精彩文档

4.从事起重机械的指挥、司机等操作人员必须经过培训、并取得资质证书;吊运前应确认起吊载荷的质量和质心,并确定起升系挂位置,经试吊后方能正式作业;吊运载荷时,不得从人员和安全通道上方通过;工作结束后,应将被吊载荷放到地面,吊钩起升到规定位置

导致后果起重伤害警示标识

精彩文档

精彩文档

5.货物超出本身视线,要进行倒车行驶

6.叉车进行限速行驶的速度为5公里以下

7.叉车定期进行检验叉车工持证上岗;叉车工定期进行安全培训;叉车工持证上岗

导致后果车辆伤害警

示

标

识机械伤害

精彩文档

精彩文档

导致后果火灾/爆炸

警

示

标

识触电

精彩文档

精彩文档

并对拆卸的零部件作安全防护措施,防止滑脱砸到人员或其他高压设备。

4.维修前应切断设备电源;等温度下降到适宜的安全温度后才能进行维修;

导致后果

触电警

示

标

识机械伤害

烧伤、烫伤

精彩文档

公司第一责任人多红星安全风险

辨识分级电气维修

B

级

公司安全责任人赵荣猛

公司照片

主要危险

因素1.作业时不慎接触带电体;带电体绝缘破损

2.带电作业或没有完全断电

3.电容补偿电路维修产生瞬间电压

4.高压配电维修作业

主要预防措施1.正确穿戴劳动防护用品

2.作业前先验电,严禁带电作业

3.维修前应先断电并挂警示牌,然后对其进行放电,并有监护人员。

4.变压器及母线检修时,必须断开高压侧和低压侧,变压器次级必须用检修接地器短接后可靠接地,并要有监护人员

导致后果

触电

警

示

标电击伤害

精彩文档

精彩文档。