净化车间温湿度监测记录

洁净厂房温湿度监控规程

目的:建立洁净厂房温湿度监测控制规程,空气净化系统能够有效控制洁净厂房的温湿度。

范围:适用于洁净厂房温湿度的监测控制

职责:工程设备部、生产部、质量部对本标准的实施负责。

规程:

1 应根据产品特性及工艺条件要求设计,确定洁净厂房温湿度控制标准及检测点。

2 温度监测:

2.1 仪器:温度计

3 相对湿度监测:

3.1 仪器:湿度计

4 测试方法:

4.1 测试空气平衡结束后进行,将温、湿度计安装在墙壁上,可随时观察温、湿度变化情况,并记录。

5 监测频率:每班监测一次。

6 标准:空气净化系统在规定的运行期间和装有加热器的情况下,在全年温度变化的情况下,应能够将洁净厂房温度维持在18-260C,相对湿度控制在45-65%,或根据产品需要指定的温度范围。

7 在洁净厂房温度和相对湿度的监测过程中,若发现结果超出规定的范围,应即时检查原因,必要地对空气净化系统进行调整。

8 洁净厂房温湿度的检测以及根据检测结果对空气净化系统进行的调整应记录归档。

____________________________________________________________________________

变更记录。

恒温恒湿养护箱温湿度监控记录

恒温恒湿养护箱温湿度监控记录日期:2024年10月1日监控时间段:08:00-18:0008:00-10:00(监控数据记录)温度:25℃湿度:60%备注:温湿度稳定在设定范围内,养护箱内部环境良好。

10:00-12:00(监控数据记录)温度:26℃湿度:65%备注:温湿度轻微上升,可能是因为养护箱内部放置了一些温度较高的样品。

建议留意温度变化情况,保持适当通风。

12:00-14:00(监控数据记录)温度:27℃湿度:68%备注:温湿度继续上升,需进一步调整养护箱的温湿度控制参数,避免对样品产生不良影响。

14:00-16:00(监控数据记录)温度:28℃湿度:70%备注:温湿度继续上升,已达到超过设定范围,应立即调整养护箱设定值,并检查设备是否正常运行。

16:00-18:00(监控数据记录)温度:27℃湿度:72%备注:温度有所下降,但湿度仍然过高。

建议检查养护箱的加湿源是否正常工作,并对加湿机进行维护保养。

维护记录:1.清洁养护箱外壳,并检查排风口是否有堵塞。

2.检查加湿机水箱水位是否正常,如有需要及时添加水。

3.检查温湿度传感器的准确性,如有需要及时校准或更换。

4.检查养护箱的通风系统是否正常运行,并清洁通风口和风扇。

5.定期维护养护箱的制冷系统,保持制冷效果良好。

6.定期对养护箱内部进行检查,清理并消毒。

改善措施:1.调整加湿机工作状态,以降低湿度。

2.增加通风以提高空气循环,减少温度上升。

3.定期检查温湿度控制系统,确保其准确性和稳定性。

4.提醒操作人员注意样品的温度和湿度要求,合理摆放样品以避免影响整体环境。

结论:。

洁净室检测原始记录(一车间)7

点位

次数

1

2

3

4

5

6

7

1

2

3

4

5

6

7

1

1136

1114

34

46

2

1061

1223

32

41

流量:

2.83升/分

3

1211

1164

26

39

平均值

1136

1167

30

42

UCL

十万级

取

样

位

置

图示符号: A照度测点, B风速, C温湿度测点, D悬浮粒子数测点,E噪声测点,送风口

D .

D.

结论

型号:HS5633

次数(xi)

1

2

3

平均值

噪声(dB)

温

湿

度

名称:

电子温湿度表

型号:

次数

项目

1

2

3

平均值

温度(℃)

湿度(%)

压

差

名称:差压仪

型号:DP-2000

相对位置

检测结果(Pa)

照

度

名称:照度计

型号:LX1010B

测点

1

2

3

4

5

平均值

照度值(LX)

悬

浮

粒

子

数

名称:尘埃粒子计数器型号:CLJ-D

江苏姑苏净化科技有限公司

洁

净

室

检

测

报

告

建设单位: 江苏诺泰制药技术有限公司

工程名称:一车间净化车间

检测日期: 2011年4月25日

净化车间环境监测记录表

1洁净间1次/班温湿度计调整空调设置温度2洁净间1次/班温湿度计打开空调除湿功能3

10万级

1次/月

风速计调大进风量

一般净化车间环境监测记录表

测试依据:YY0033-2000《无菌医疗器具生产管理规范》

ZJ0643 №:

温度:℃18~25换气次数(次/h)

调整方法

结果判定

标准检测频次JGJ71-1990

序号

检测项目检测方法级别≥15

湿度: %RH 使用仪器45~65记录填写于附表《ZJ0634 温湿度记录表》记录填写于附表《ZJ0634 温湿度记录表》

年 月

测定值

1次/月

压差表1次/月

压差表

≥0.5um

≥5um

6GB/T16294-201010万级

1次/周生物显微镜

重新消毒

尘埃数:(个/m³)

检查滤器是否泄漏或洁净室气密性是

否良好.

4静压差:Pa ≤35000005

10万级

不同级别洁净室及洁净

室与非洁净室之间≥5

洁净室与室外大气≥10结 论10万级

≤20000

GB/T16292-2010≤10

沉降菌数:个/皿激光尘埃

粒子计数

器

1次/季检测员

注:一般净化车间环境监测记录表每个季度初记录一份。

日期审核员日期

应检查滤器是否堵塞,并更换或调整送

风口开关.。

公司车间洁净室监测表

风口实测风量与设计风量之差在设计风量的±15%之内

测定位置

室内进风口

测定频次

1次/月

空气压力

监测方法

微差压计

调解风量的分配及增大风量

标 准

≥5pa

测定位置

室内及室外

测定方法

1次粒子计数器

1.重新清洁环境卫生

2.增加自静时间

3.更换高效过滤器

标 准

(≥5μm粒子数)

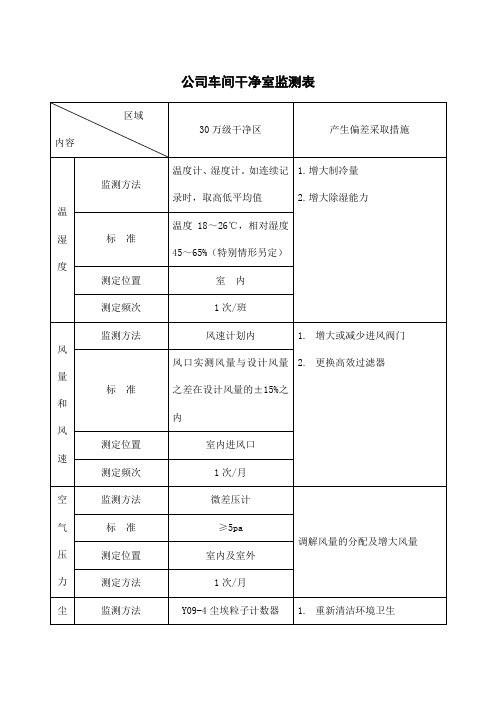

公司车间干净室监测表

区域

内容

30万级干净区

产生偏差采取措施

温

湿

度

监测方法

温度计、湿度计。如连续记录时,取高低平均值

1.增大制冷量

2.增大除湿能力

标 准

温度18~26℃,相对湿度45~65%(特别情形另定)

测定位置

室 内

测定频次

1次/班

风量和风速

监测方法

风速计划内

1.增大或减少进风阀门

2.更换高效过滤器

(≥0.5μm粒子数)

个/m3

≤20000

≤3500000

测定位置

关键操作点

测定频次

1次/季

沉降菌

监测方法

见SOP

1.用消毒水清洁环境卫生

2.用甲醛重新大消毒

3.更换高效过滤器

标 准

平均≤10

测定位置

关键操作点

测定频次

1-2次/月

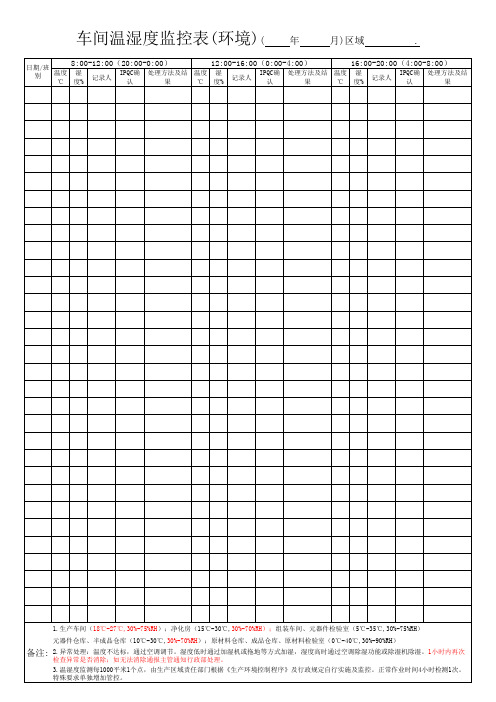

公司车间温湿度监控表(环境)

检查异常是否消除;如无法消除通报主管通知行政部处理。 3.温湿度监测每1000平米1个点,由生产区域责任部门根据《生产环境控制程序》及行政规定自行实施及监控。正常作业时间4小时检测1次。 特殊要求单独增加管控。

记录人

IPQC确 认

处理方法及结 果

1.生产车间(18℃-27℃,30%-75%RH);净化房(15℃-30℃,30%-70%RH);组装车间、元器件检验室(5℃-35℃,30%-75%RH)

元器件仓库、半成品仓库(10℃-30℃,30%-70%RH);原材料仓库、成品仓库、原材料检验室(0℃-40℃,30%-90%RH)

车间温湿度监控表(环境)0-12:00(20:00-0:00)

12:00-16:00(0:00-4:00)

16:00-20:00(4:00-8:00)

别

温度 ℃

湿 度%

记录人

IPQC确 认

处理方法及结 温度 湿

果

℃ 度%

记录人

IPQC确 认

处理方法及结 温度 湿

果

℃ 度%

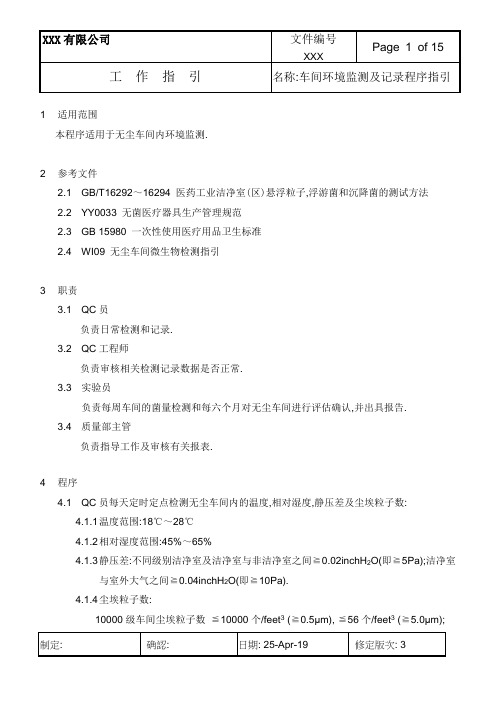

作业指导书-- 洁净车间环境监测及记录程序指引 含无尘车间环境控制表 无尘车间检验报告表

工作指引名称:车间环境监测及记录程序指引1 适用范围本程序适用于无尘车间内环境监测.2 参考文件2.1 GB/T16292~16294医药工业洁净室(区)悬浮粒子,浮游菌和沉降菌的测试方法2.2 YY0033 无菌医疗器具生产管理规范2.3 GB 15980 一次性使用医疗用品卫生标准2.4 WI09 无尘车间微生物检测指引3 职责3.1 QC员负责日常检测和记录.3.2 QC工程师负责审核相关检测记录数据是否正常.3.3 实验员负责每周车间的菌量检测和每六个月对无尘车间进行评估确认,并出具报告.3.4 质量部主管负责指导工作及审核有关报表.4 程序4.1 QC员每天定时定点检测无尘车间内的温度,相对湿度,静压差及尘埃粒子数:4.1.1 温度范围:18℃~28℃4.1.2 相对湿度范围:45%~65%4.1.3 静压差:不同级别洁净室及洁净室与非洁净室之间≧0.02inchH2O(即≧5Pa);洁净室与室外大气之间≧0.04inchH2O(即≧10Pa).4.1.4 尘埃粒子数:10000级车间尘埃粒子数≦10000个/feet3 (≧0.5μm), ≦56个/feet3 (≧5.0μm);工作指引名称:车间环境监测及记录程序指引100000级车间尘埃粒子数≦100000个/feet3 (≧0.5μm) ≦560个/feet3(≧5.0μm).以上监测频次为每天三次,具体时间参照车间环境控制表.4.2 实时填写车间环境控制表.4.3 QC员在检测过程中如发现任何数据接近或超出警界线,应立即通知QC工程师复核并发出内部纠正行动.4.4 QC工程师复核无误后应立即通知相关人员注意;如情况严重(已超出停产线)则要求区域停产整顿(比如焊线房尘粒超停产线则要求焊线房停产),半小时后复测合格后方可复工.4.5 如有停产情况,需实时电话通知相关部门和发出内部纠正行动以便跟进;同时把停产原因和时段详列于车间环境控制表上,以作记录.4.6 实验员负责每周对无尘车间进行菌量检测.5 由实验室负责每六个月对无尘车间进行检验评估,以确保无尘车间环境符合生产与法规的要求.评估检验项目包括:5.1 温度5.2 相对湿度5.3 静压差5.4 尘埃粒子数5.5 换气次数5.6 沉降菌数5.7 浮游菌浓度6 检验评估在静态条件下进行,测试采样点的数目及位置,采样次数,采样量和测试方法按照工作指引名称:车间环境监测及记录程序指引GB/T16292~16294标准中10000级和100000级要求进行检测.7 附录7.1 无尘车间环境控制表质量部保存10年7.2 无尘车间检验报告质量部保存10年工作指引名称:车间环境监测及记录程序指引附录7.1 无尘车间环境控制表工作指引名称:车间环境监测及记录程序指引工作指引名称:车间环境监测及记录程序指引附录7.2 无尘车间验证报告工作指引名称:车间环境监测及记录程序指引工作指引名称:车间环境监测及记录程序指引工作指引名称:车间环境监测及记录程序指引工作指引名称:车间环境监测及记录程序指引工作指引名称:车间环境监测及记录程序指引工作指引名称:车间环境监测及记录程序指引修订履历。

净化车间温度湿度标准

净化车间的温湿度标准主要根据生产工艺和人体舒适度来设定。

一般来说,净化车间的温度和湿度控制范围如下:

1. 温度:净化车间的温度控制在22℃至26℃之间,具体根据生产工艺的要求和人体舒适度来调整。

对于高精度生产工艺,如大规模集成电路生产的光刻曝光工艺,温度波动范围要求更小,可能需要在20℃至24℃之间进行控制。

2. 湿度:净化车间的湿度控制在45%至65%之间。

在某些特殊情况下,如生产过程中需要防止静电干扰或产品对湿度敏感时,湿度要求可能会更严格,控制在40%至50%或50%至60%之间。

净化车间温湿度标准

净化车间温湿度标准

一、温度控制

净化车间的温度控制应保持在22℃-26℃之间,这是最适合洁净室(区)的温度范围。

对于不同洁净等级的区域,温度可适当调整,但不应超过规定范围。

二、湿度控制

净化车间的湿度应控制在45%-65%之间,这是合适的相对湿度范围。

对于高洁净等级的区域,湿度可以稍微降低,但不应低于40%或高于70%。

三、洁净度要求

净化车间的洁净度应符合相应的标准和规定。

例如,对于药品生产企业,应符合《药品生产质量管理规范》(GMP)的要求,对于电子行业,应符合《电子工业洁净室(区)悬浮粒子的测试方法及标准》(SJ/T 10663-2002)等标准。

四、压差控制

净化车间的压差控制对于保持空气洁净和防止污染非常重要。

相邻洁净室(区)之间的压差应保持正压,即高级别洁净室(区)对低级别洁净室(区),同时应避免不同洁净级别的相邻区域存在压差波动。

五、噪音控制

净化车间的噪音水平应控制在60分贝以下,这是大多数工作人员可以接受的噪音水平。

对于高洁净等级的区域,噪音水平可以适当降低。

六、照明控制

净化车间的照明应足够明亮,以保证工作人员能够清晰地看到操作对象。

同时,照明应均匀、避免直射炫光,以减少视觉疲劳。

七、风速控制

净化车间的风速应保持稳定,对于不同的洁净等级和操作要求,风速可适当调整。

但是,过高或过低的风速都可能影响空气净化效果和产品质量。

八、气流组织

净化车间的气流组织应合理设计,以确保空气从高洁净等级区域流向低洁净等级区域,实现空气的定向流动。

同时,应注意避免涡流和死角,以减少污染的风险。

净化车间验收标准

净化车间验收标准标题:净化车间验收标准引言概述:净化车间是一种特殊的生产环境,对空气洁净度和温湿度有着严格要求。

为了确保净化车间的正常运行和产品质量,必须对净化车间进行验收。

本文将介绍净化车间验收的标准和要求。

一、空气洁净度1.1 空气洁净度等级净化车间的空气洁净度等级通常按照ISO标准分类,包括ISO5、ISO6、ISO7和ISO8等级。

验收时应确保净化车间的空气洁净度等级符合设计要求。

1.2 空气流速验收时应测量空气流速是否符合设计要求,以确保空气在净化车间内的流动均匀,避免死角和死区。

1.3 空气微生物检测空气中的微生物是影响净化车间空气质量的重要因素,验收时应进行微生物检测,确保微生物污染符合标准要求。

二、温湿度控制2.1 温度控制净化车间内的温度应符合设计要求,通常在18-26摄氏度之间。

验收时应测量温度是否稳定在设定范围内。

2.2 湿度控制净化车间内的湿度对产品质量和生产效率有着重要影响,验收时应测量湿度是否符合设计要求,通常在30%-70%之间。

2.3 温湿度记录验收时应查看温湿度记录,确保净化车间内的温湿度控制符合标准要求,并进行必要的调整。

三、设备运行状态3.1 净化设备运行情况验收时应检查净化设备的运行状态,包括风机、过滤器、空调等设备是否正常运行,是否存在异常噪音或者异味。

3.2 清洁度净化车间的地面、墙面、天花板等表面应保持清洁,无尘埃和污渍。

验收时应检查净化车间的清洁度是否符合要求。

3.3 照明净化车间内的照明设备应保持良好状态,照明光线应充足均匀,不应有闪烁或者漏光现象。

验收时应检查照明设备是否正常运行。

四、人员操作规范4.1 人员着装净化车间内的人员应穿着符合要求的工作服和鞋袜,戴上口罩、帽子等防护用具,以减少外界污染。

4.2 人员行为净化车间内的人员应遵守操作规程,不得随意触摸设备和产品,保持工作区域整洁,避免污染。

4.3 人员培训净化车间内的人员应接受相关的净化车间操作培训,了解净化车间的工作原理和操作规程,确保操作规范。