铝合金材料的疲劳性能测试研究

7475-T7351铝合金厚板的疲劳性能

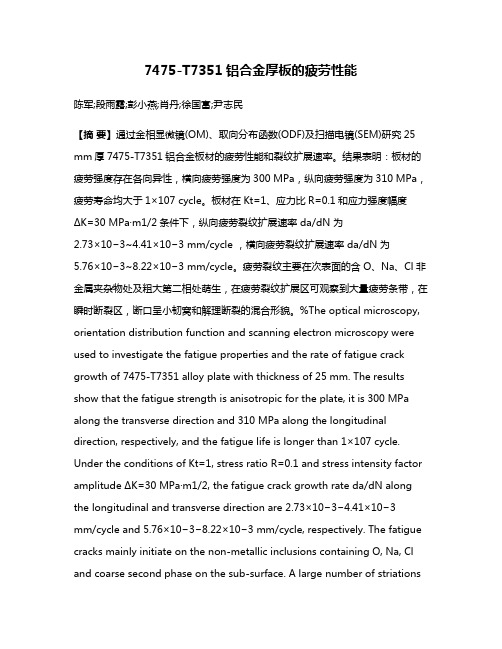

7475-T7351铝合金厚板的疲劳性能陈军;段雨露;彭小燕;肖丹;徐国富;尹志民【摘要】通过金相显微镜(OM)、取向分布函数(ODF)及扫描电镜(SEM)研究25 mm厚7475-T7351铝合金板材的疲劳性能和裂纹扩展速率。

结果表明:板材的疲劳强度存在各向异性,横向疲劳强度为300 MPa,纵向疲劳强度为310 MPa,疲劳寿命均大于1×107 cycle。

板材在Kt=1、应力比R=0.1和应力强度幅度∆K=30 MPa·m1/2条件下,纵向疲劳裂纹扩展速率 da/dN 为2.73×10−3~4.41×10−3 mm/cycle ,横向疲劳裂纹扩展速率 da/dN 为5.76×10−3~8.22×10−3 mm/cycle。

疲劳裂纹主要在次表面的含O、Na、Cl非金属夹杂物处及粗大第二相处萌生,在疲劳裂纹扩展区可观察到大量疲劳条带,在瞬时断裂区,断口呈小韧窝和解理断裂的混合形貌。

%The optical microscopy, orientation distribution function and scanning electron microscopy were used to investigate the fatigue properties and the rate of fatigue crack growth of 7475-T7351 alloy plate with thickness of 25 mm. The results show that the fatigue strength is anisotropic for the plate, it is 300 MPa along the transverse direction and 310 MPa along the longitudinal direction, respectively, and the fatigue life is longer than 1×107 cycle. Under the conditions of Kt=1, stress ratio R=0.1 and stress intensity factor amplitude ∆K=30 MPa·m1/2, the fatigue crack growth rate da/dN along the longitu dinal and transverse direction are 2.73×10−3−4.41×10−3mm/cycle and 5.76×10−3−8.22×10−3 mm/cycle, respectively. The fatigue cracks mainly initiate on the non-metallic inclusions containing O, Na, Cl and coarse second phase on the sub-surface. A large number of striationsare observed in the fatigue propagation zone, and a mixture of small dimples and cleavage is observed on the fracture surface in the fatigue fracture zone.【期刊名称】《中国有色金属学报》【年(卷),期】2015(000)004【总页数】10页(P890-899)【关键词】7475铝合金;疲劳性能;各向异性;裂纹扩展速率【作者】陈军;段雨露;彭小燕;肖丹;徐国富;尹志民【作者单位】中南大学粉末冶金研究院,长沙 410083; 中南大学材料科学与工程学院,长沙 410083;中南大学材料科学与工程学院,长沙 410083;中南大学材料科学与工程学院,长沙 410083;中南大学材料科学与工程学院,长沙 410083;中南大学材料科学与工程学院,长沙 410083; 中南大学有色金属材料科学与工程教育部重点实验室,长沙 410083;中南大学材料科学与工程学院,长沙 410083; 中南大学有色金属材料科学与工程教育部重点实验室,长沙 410083【正文语种】中文【中图分类】TG174.3Al-Zn-Mg-Cu铝合金强度高、密度低,在航空工业中有着广泛的应用,特别是用作飞机的结构件。

7075_T651铝合金疲劳特性研究

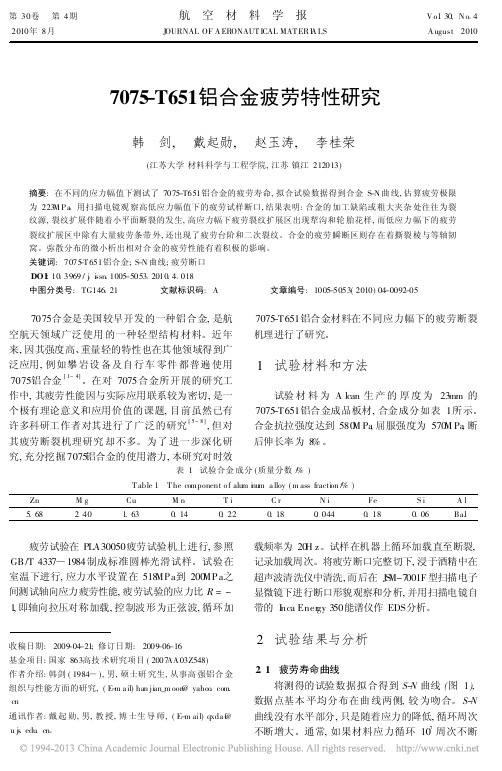

第30卷 第4期2010年8月航 空 材 料 学 报J OURNAL OF A ERONAUT ICAL MAT ER I A LSV o l 130,N o 14 A ugust 20107075-T651铝合金疲劳特性研究韩 剑, 戴起勋, 赵玉涛, 李桂荣(江苏大学材料科学与工程学院,江苏镇江212013)摘要:在不同的应力幅值下测试了7075-T651铝合金的疲劳寿命,拟合试验数据得到合金S -N 曲线,估算疲劳极限为223M P a 。

用扫描电镜观察高低应力幅值下的疲劳试样断口,结果表明:合金的加工缺陷或粗大夹杂处往往为裂纹源,裂纹扩展伴随着小平面断裂的发生,高应力幅下疲劳裂纹扩展区出现犁沟和轮胎花样,而低应力幅下的疲劳裂纹扩展区中除有大量疲劳条带外,还出现了疲劳台阶和二次裂纹。

合金的疲劳瞬断区则存在着撕裂棱与等轴韧窝。

弥散分布的微小析出相对合金的疲劳性能有着积极的影响。

关键词:7075-T 651铝合金;S -N 曲线;疲劳断口DO I :1013969/j 1i ssn 11005-505312010141018中图分类号:TG146121 文献标识码:A 文章编号:1005-5053(2010)04-0092-05收稿日期:2009-04-21;修订日期:2009-06-16基金项目:国家863高技术研究项目(2007AA 03Z548)作者介绍:韩剑(1984)),男,硕士研究生,从事高强铝合金组织与性能方面的研究,(E -m a il)han ji an_m oon @yahoo .com .cn通讯作者:戴起勋,男,教授,博士生导师,(E -m ail)qxda i @u j s .edu .cn 。

7075合金是美国较早开发的一种铝合金,是航空航天领域广泛使用的一种轻型结构材料。

近年来,因其强度高、重量轻的特性也在其他领域得到广泛应用,例如攀岩设备及自行车零件都普遍使用7075铝合金[1~4]。

高速列车6005A铝合金型材焊接接头疲劳性能

0 前

言

出现的一种新兴焊接技术 j 。经过 3 0余年的发展 , 激

光 一电弧复 合 焊 接技 术 已经 逐 渐 成 为 了一 种 高 效 率 、 低 变形 、 高冶金 质量 的新 兴焊 接 技术 , 并 已经 在汽 车 制

造、 石油 化工 、 压力容器 、 造船 、 工程 机 械 、 航 空 航 天 等 领 域得 到 了一 定 的应 用 J 。激光 一电弧 复合 热 源 焊

1 8 2 0 1 3年 第 4期

生产应用 俘 掳

1 . 2 试 验设 备

试 验所 用激 光器 为额 定功 率 6 k W 的光 纤激 光 器 ; 所 用焊 机 为 奥 地 利 F r o n i u s公 司 生 产 的 数 字 化 双 丝 MA G / MI G焊 机 , 焊接过程采 用脉冲焊 , 过渡形式 为 1 滴/ 脉冲; 疲 劳测 试试 验 采 用 P L G一1 0 0型 高 频 疲 劳 试 验机 ; 采用 J S M 一6 3 6 0 L V型 扫 描 电镜 观 察 疲 劳试 样 断

口的微 观形 貌 。

1 . 3 试 验方 法

的指定寿命为 1 × 1 0 次循环下 6 0 0 5 A铝合金双丝 M I G 焊接头的条件疲劳极限升降图 , 图 3中共有 5级应力 水平 , 有效 试 件数 为 1 3个 , 共有 5个 子 样对 , 因此 由升 降法确定的 6 0 0 5 A铝合金双丝 M I G焊接头在指定寿命

俘 搭 生产应用

高速列车 6 0 0 5 A 铝 合 金 型 材 焊 接 接 头 疲 劳 性 能

机 械 科 学研 究 院 哈 尔滨 焊接 研 究所 ( 1 5 0 0 2 8 ) 大 连 交通 大学 材 料科 学与 工程 学院 ( 1 1 6 0 2 8 )

铝合金材料力学性能测试及分析

铝合金材料力学性能测试及分析随着工业制造技术的不断发展,铝合金材料由于其优良的物理性能和机械性能,正在被越来越广泛地应用于汽车、航空航天、建筑等众多领域。

铝合金材料的力学性能测试及分析是对材料质量进行评估和选择的重要手段。

因此,本文将详细介绍铝合金材料力学性能测试及分析的相关内容。

一、铝合金材料力学性能测试的内容1. 静力学性能测试静力学性能测试主要包括拉伸性能和压缩性能测试。

拉伸实验是指在一定的试验条件下,通过施加拉力来测试材料的抗拉强度、屈服强度、断裂伸长率等力学性能指标。

而压缩实验是通过施加压缩力来测试材料的抗压强度、屈服压力等性能指标。

这些测试可以帮助评估铝合金材料的强度、韧性和抗变形能力,为材料的进一步应用提供有力的保障。

2. 动力学性能测试动力学性能测试主要包括冲击实验和疲劳实验。

冲击实验是通过施加高能量的冲击载荷,测试材料的抗冲击性能,以评估其在意外撞击等情况下的耐久能力。

而疲劳实验则是通过循环应力加载,测试材料的疲劳寿命和疲劳损伤机制,以评估其在长期使用时的耐久性能。

3. 硬度测试硬度测试是评估材料硬度的重要方法,可以通过多种方式进行,如布氏硬度、维氏硬度、洛氏硬度等。

硬度测试的主要目的是评估材料的抗划伤和抗磨损能力,为材料的设计和应用提供参考依据。

二、铝合金材料力学性能测试的方法1. 拉伸试验方法拉伸试验通常采用万能试验机进行,采用不同的夹具和夹持形式。

常用的夹具包括拉杆式夹具、平板式夹具和圆环式夹具。

夹具的选择与试件形状和尺寸有关,需根据具体情况进行选择。

2. 压缩试验方法压缩试验采用的夹具主要包括平板式夹具和球形夹具。

平板式夹具适用于长方形试件和方形试件的压缩实验,而球形夹具适用于圆形或球形试件的压缩实验。

3. 冲击试验方法冲击试验可以采用冲击试验机或冲击弓进行。

其中,冲击试验机属于高能量冲击载荷载荷,适用于厚度较大且较硬的材料,而冲击弓适用于薄板材料或塑料材料等。

4. 疲劳试验方法疲劳试验通常采用床式疲劳试验机进行,采用不同的试验方法,如振动法、单轴拉伸法、等幅间歇法等。

6061-T651铝合金力学性能测试及抗冲击性能研究

6061-T651铝合金力学性能测试及抗冲击性能研究本文是对6061-T651铝合金力学性能和抗冲击性能进行测试和研究的学术论文。

首先对实验方法进行介绍,接着分别进行力学性能和抗冲击性能的测试,最后对实验结果进行分析和总结。

一、实验方法采用拉伸试验机对6061-T651铝合金进行拉伸试验和冲击试验,测试其力学性能和抗冲击性能。

具体步骤如下:(1)拉伸试验将试样固定在拉伸试验机上,通过施加力来进行拉伸测试。

测试过程中,需要记录下拉伸过程中的位移和应力变化,以此计算出该铝合金的弹性模量、屈服强度、断裂强度等参数。

(2)冲击试验将试样固定在万能试验机上,通过施加冲击力来进行冲击测试。

在测试过程中,需要记录下试样受力时的位移量和冲击力大小,以此计算出该铝合金的冲击韧性。

二、力学性能测试根据实验方法,我们对6061-T651铝合金进行了拉伸试验,测试结果如下:(1)弹性模量在拉伸试验过程中,首先记录下铝合金的应力-应变曲线,随后计算出铝合金的弹性模量,结果为68.1GPa,符合该合金的理论值。

(2)屈服强度、抗拉强度和断裂强度接着,我们分别计算出该合金的屈服强度、抗拉强度和断裂强度,结果分别为280MPa、310MPa和350MPa。

可以看出,该合金的强度较高,适用于高强度要求的场合。

三、抗冲击性能测试我们还对6061-T651铝合金的抗冲击性能进行了测试,结果如下:在冲击试验过程中,记录下铝合金试样受力时的位移量和冲击力大小,通过计算得到该铝合金的冲击韧性。

实验结果显示,该铝合金的冲击韧性较高,能够承受较大的冲击力,适用于需要较高抗冲击能力的场合。

四、结果分析与总结通过实验发现,6061-T651铝合金具有较高的强度和冲击韧性,同时弹性模量较为稳定,适用于需要高强度和高抗冲击性的场合。

在实际应用中,要根据具体要求选择合适的铝合金材料,以确保产品的性能和品质。

铝合金疲劳极限 简单估算

铝合金疲劳极限简单估算1. 引言1.1 铝合金疲劳极限的定义铝合金疲劳极限是指在循环载荷作用下,铝合金材料发生疲劳破坏的极限应力水平。

疲劳极限是材料抗循环载荷疲劳破坏能力的一个重要参数,对于铝合金材料的耐久性能具有重要的指导意义。

铝合金疲劳极限受多种因素的影响,包括材料本身的组织结构、加载方式、载荷频率等。

研究铝合金疲劳极限不仅可以帮助我们了解材料在实际工程应用中的寿命及安全性,还可以指导工程设计和材料选择,提高产品的可靠性和使用寿命。

在实际工程中,准确估算铝合金疲劳极限是至关重要的。

通过合理选择试验方法和建立适当的模型,可以对铝合金疲劳极限进行简单而有效的估算。

这对于提高产品的安全性和可靠性具有重要意义。

深入研究铝合金疲劳极限的定义及影响因素,探讨简单的估算方法,并通过实验验证和案例分析,对于进一步提高铝合金材料的应用性能和开发新型铝合金产品具有重要意义。

1.2 研究意义铝合金疲劳极限的研究意义在于深入了解铝合金在长期应力加载下的性能表现,从而为工程设计和材料选择提供依据。

通过研究铝合金疲劳极限,可以评估材料在实际工程应用中的可靠性和安全性,从而设计出更加耐久和可靠的产品。

研究铝合金疲劳极限还可以为材料工程领域提供新的理论基础和方法,推动材料科学的发展。

通过深入研究铝合金疲劳极限,可以提高材料的使用效率,延长材料的使用寿命,减少资源的浪费,对节能环保具有积极的意义。

铝合金疲劳极限的研究意义重大,对提高材料的性能和推动材料科学的发展具有重要的意义。

2. 正文2.1 铝合金的基本特性铝合金是一种广泛应用于工业领域的金属材料,具有许多独特的特性。

铝合金具有较高的强度和硬度,即使在高温下也能保持较好的性能。

铝合金具有良好的抗腐蚀性能,能够在恶劣环境中长期保持稳定。

铝合金的密度较低,具有较轻的重量,有利于在产品设计中降低整体重量。

铝合金具有良好的可塑性和加工性,能够通过各种加工方法制造出复杂形状的产品。

常用铝合金结构疲劳强度评估标准的对比研究

常用铝合金结构疲劳强度评估标准的对比研究摘要:对常用铝合金结构疲劳强度评估标准进行了对比研究。

依次分析了不同标准中非焊接结构、焊接结构的疲劳等级分类的差异性;疲劳极限法和累积损伤法的技术路线及相关修正系数;不同标准中S-N曲线的差异性。

为工程项目标准的选择提供参考关键词:评估标准;疲劳极限法;累积损伤法;铝结构截止到2020年年底,全国高铁运营里程达到39052公里,地铁运营里程达到7545.5公里。

随着轨道交通运营里程的增长,轨道车辆服役环境也日益复杂,部分车体结构的薄弱位置出现疲劳裂纹,危害列车运营安全。

本文从焊接接头分类、评估方法等方面入手,对比研究了轨道交通领域常用的铝结构疲劳强度标准的差异性,为工程项目标准的选择提供参考。

1非焊接结构疲劳等级对比DVS1608标准[1]中铝合金非焊接结构疲劳性能的评估方法与IIW2008标准[2]、BS EN1999-1-3标准[3]有较大差异。

DVS1608标准考虑了材料厚度、材料状态、抗拉强度、表面粗糙度等参数对其疲劳性能的影响。

DVS1608标准给出了16种轨道车辆领域常用牌号铝合金结构不同参数条件下的疲劳性能参数。

具体见DVS1608标准Table 4。

IIW2008标准将铝合金结构疲劳性能分为三个等级,即NO.111接头AA5000/6000系列铝合金型材及板材(FAT71)、NO.111接头AA7000系列铝合金型材及板材(FAT80)、NO.122接头经过机械加工的板材(FAT40)。

BS EN1999-1-3标准中接头1.1-1.6描述了不同工艺标准的板材及型材、钻孔板材、表面不规则板材的疲劳性能参数,其中7020系列铝合金的疲劳性能优于其它铝合金;接头15.1-15.2给出了螺栓孔的疲劳性能。

上述三种标准从不同的角度描述了铝合金结构的疲劳性能。

DVS1608标准同时兼顾铝合金结构的多种参数,细致的描述了其疲劳性能。

IIW2008标准、BS EN1999-1-3标准简单考虑了材料类型对疲劳性能的影响,同时也考虑了使用时加工工艺对疲劳性能的影响。

7050铝合金Ⅰ-Ⅱ复合型疲劳裂纹研究

doi: 10.11857/j.issn.1674-5124.20200300807050铝合金Ⅰ-Ⅱ复合型疲劳裂纹研究王连庆1, 可 进2,3, 王红缨1(1. 北京科技大学 新金属材料国家重点实验室,北京 100083; 2. 北京科技大学数理学院,北京 100083;3. 中建三局工程设计有限公司,湖北 武汉 430000)摘 要: 为研究7050铝合金在Ⅰ-Ⅱ型复合加载下疲劳裂纹扩展规律,在Amsler HFP5000高频试验机上利用Richard 加载装置,完成紧凑拉剪(CTS )试样疲劳裂纹扩展试验,利用有限元对Ⅰ-Ⅱ复合型裂纹进行数值模拟,采用APDL 命令流计算不同裂纹长度的应力强度因子,并引入最大周向应力准则计算裂纹扩展角,用有限元计算等效应力强度因子,并绘制不同加载角下的疲劳裂纹扩展速率曲线,在扫描电镜下观察裂纹扩展断口,分析断口形貌。

研究结果表明:有限元数值模拟预测Ⅰ-Ⅱ复合型裂纹扩展角与试验值基本一致;引入当量应力强度因子后不同加载角下的I-Ⅱ型裂纹扩展速率曲线与Ⅰ裂纹的曲线基本重合;扫描电镜下疲劳断口为准解理断裂,断口的粗糙度与加载角有关,加载角越小,断口表面越粗糙。

关键词: Ⅰ-Ⅱ复合加载; 裂纹扩展路径; 裂纹扩展速率; 断口形貌中图分类号: O346.1文献标志码: A文章编号: 1674–5124(2021)01–0139–08Investigation on mixed mode Ⅰ-Ⅱ fatigue crack of 7050 aluminum alloyWANG Lianqing 1, KE Jin 2,3, WANG Hongying 1(1. The State Key Lab for Advanced Metals & Materials, University of Science and Technology Beijing, Beijing 100083, China; 2. School of Mathematics and Physics, University of Science and Technology Beijing, Beijing 100083, China; 3. China Construction Third Bureau Engineering Design Co., Ltd., Wuhan 430000, China)Abstract : In order to investigate the fatigue crack growth of 7050 aluminum alloy under mixed mode Ⅰ-Ⅱloading, the fatigue tests of crack propagation were carried out on Amsler HFP5000 machine by using CTS test specimens and the Richard loading device. The numerical simulation of mixed mode Ⅰ-Ⅱ fatigue crack was carried out by using the finite element method, the stress intensity factor of different crack length was calculated by using APDL command flow, the crack growth angle was calculated by using the maximum hoop stress criterion, and the curves of fatigue crack growth were drawn. The fracture surface was observed by using SEM, and the fracture morphology was analyzed. It was found that the crack growth angle under mixed mode Ⅰ-Ⅱ loading calculated by using FEM numerical simulation is basically consistent with the experimental value. The curves of crack growth rate under different loading angles are basically coincident with that of type Ⅰ crack after introducing the equivalent stress intensity factor. The fatigue fracture is quasi-cleavage fracture under SEM, the roughness of fracture is related to the loading angle, and the smaller the loading angle is, the收稿日期: 2020-03-18;收到修改稿日期: 2020-06-24基金项目: 国家自然科学基金委大科学装置联合基金培育项目(U2032121)作者简介: 王连庆(1967-),男,黑龙江安达市人,高级工程师,博士,主要从事材料疲劳断裂测试与研究。

6082—T6铝合金材料力学性能研究

6082—T6铝合金材料力学性能研究采用万能材料试验机和分离式霍普金森压杆(SHPB)装置,对典型车用的6082-T6铝合金材料进行准静态拉伸试验和不同应变率下的动态压缩试验。

通过对两个试验进行对比,分析6082-T6铝材是否为各向同性和应变率敏感材料。

标签:6082-T6铝材;各向同性;应变率1 概述近年来,随着轨道交通事业的飞速发展,轨道车辆结构的合理化和轻量化已成为轨道交通行业的研究重点,对车辆自重、列车运行速度、易于加工成型、良好的耐腐蚀性以及优良的焊接性等诸多优点,被广泛应用于制造货车车辆、城际列车、地铁和高速列车等[1-4],在轨道交通轻量方面有着无可比拟的作用。

6082铝合金属于A1-Mg-Si系合金,是以Mg2Si为强化相的铝合金,抗拉强度为160~320 MPa,延伸率≥8%,属于可热处理强化的铝合金,具有中等强度、密度低、较好的耐蚀性、优良的加工性能和焊接性能,常用于高速列车车体的主体结构。

6082-T6具有较高的机械特性王誉瑾等对6082-T6高强铝合金型材进行了拉伸试验,统计了材料的力学参数[5]。

庹文海等对轨道交通用6082-T6铝合金进行MIG焊接,对其焊接性能进行观察分析[6]。

韦等利用热模拟机研究6082铝合金的热压缩变形行为,得到了高温下该铝合金的应力-应变曲线[7]。

文章主要就6082-T6铝合金材料的力学性能性能通过万能材料试验机和霍普金森拉杆装置开展了系统的实验研究。

通过对横向切取和纵向切取材料在不同应变率下的对比,得出了6082-T6铝材为各向同性和应变率敏感材料的结论。

2 准静态拉伸试验2.1 试件及仪器运用Instron 5969标准电子万能拉伸试验机对6082-T6铝材进行了准静态拉伸试验。

试件参照GB/T228.1-2010《金属材料拉伸试验第一部分:室温试验方法》[8]制作。

板状试件的尺寸示意图与试件加工后的照片分别如图1(a)和图1(b)所示。

航空铝合金材料疲劳额定强度试验研究

2021.06科学技术创新航空铝合金材料疲劳额定强度试验研究陆宇浩金锋戴军(上海华测品正检测技术有限公司航空材料测试中心,上海201114)航空飞行器在运转的过程中因持续受到周边环境施加的力的作用而造成不同程度的损伤,如果航空飞行器材质的疲劳强度低,在后续使用过程中将会出现安全使用期限短、可靠性低的问题[1]。

而航空飞行器制造材料中的铝合金的具体元素成分以及疲劳额定强度值大小对该类型材料投入量产、应用及可靠性都将有十分重大的关联。

因此,对航空飞行器制造材料中的铝合金细节疲劳额定强度进行测试,对航空飞行器在运行过程中的安全及为行业后期进行更高规格的科学研究都具有重大意义和实用价值。

1航空铝合金材料疲劳强度研究现状及需求1.1发展现状现代航空飞行器在机身材料的选择上,不仅需要考虑静强度和抗腐蚀性,为了提高经济节能和可靠性问题,还需重点考虑机身材料自身的重量及疲劳寿命。

如减轻机身重量可以减少燃油和碳排放,还可以提高航空飞行器的可操作性。

1.2应用需求通过对航空飞行器机身材料疲劳寿命的测算试验,可以得出较为准确的预计航空飞行器机身材料的疲劳寿命,能够有效避免航空飞行器因超期服役而产生的事故。

此外,通过对航空飞行器机身材料化学成分的测定及疲劳寿命的测算,还可以为后续材料升级试验提供参考。

2D FR 试验试样制备2.1试样样式设计思路本次试验采取缺口试样方案。

由于缺口的问题,造成了试样存在几何不连续性,因此在试样缺口根部及其附近产生了很大的应力、应变集中,从而影响构件的弹性变形、塑性变形和断裂。

在交变载荷作用下,由于应力集中的存在,疲劳裂纹往往首先起始于构件的缺口部位,并在以后的循环应力作用下裂纹逐渐扩展,最后导致整个构件的疲劳断裂。

另外,实际材料中的裂纹、夹杂物等缺陷的应力集中效应往往也可以通过缺口分析来解决,因此制备缺口试样是一种很好的选择。

2.2试验件制备第一,确定试样尺寸。

将2X X X -T3系铝合金在板材上切取宽度为40m m 、厚度为1.6m m 的试样,沿试样长度向平行于板材方向轧制,按照相关规范,预制缺口。

《6061铝合金应力时效组织与性能研究》范文

《6061铝合金应力时效组织与性能研究》篇一一、引言随着现代工业的快速发展,铝合金因其轻质、高强、耐腐蚀等特性在众多领域得到了广泛应用。

其中,6061铝合金以其优异的综合性能,在航空航天、汽车制造、建筑结构等领域扮演着重要角色。

然而,其在实际应用过程中,由于受到外部应力和环境因素的影响,其组织结构和性能会发生显著变化。

因此,对6061铝合金的应力时效组织与性能进行研究,不仅有助于理解其材料行为,也有助于优化其在实际应用中的性能。

二、6061铝合金的基本特性6061铝合金是一种典型的可热处理强化铝合金,具有优良的塑性、可加工性、耐腐蚀性以及中等强度。

其合金元素主要包括镁(Mg)和硅(Si),通过热处理可以显著提高其力学性能。

三、应力时效对6061铝合金组织的影响应力时效是指金属材料在特定温度下经过一定时间后,其内部应力得到松弛,从而引起材料组织结构变化的现象。

对于6061铝合金而言,应力时效会导致其晶粒内部出现位错、滑移等现象,从而影响其力学性能。

在应力时效过程中,6061铝合金的组织结构发生变化,主要表现在晶粒尺寸的变化和析出相的分布等方面。

研究表明,适当的应力时效可以提高材料的力学性能,如抗拉强度和延伸率等。

但过度的应力时效则可能导致材料的组织稳定性下降,从而影响其使用寿命。

四、应力时效对6061铝合金性能的影响(一)力学性能应力时效对6061铝合金的力学性能具有显著影响。

适当的应力时效可以显著提高材料的抗拉强度和延伸率,但过度的应力时效则可能导致材料出现软化现象。

此外,应力时效还可以影响材料的硬度、冲击韧性等力学性能指标。

(二)耐腐蚀性能应力时效对6061铝合金的耐腐蚀性能也有一定影响。

在一定的应力时效条件下,材料表面的氧化膜得以修复和完善,从而提高其耐腐蚀性。

然而,过度的应力时效可能导致晶间腐蚀和应力腐蚀等问题,降低材料的耐腐蚀性。

五、研究方法与实验结果本研究采用金相显微镜、扫描电镜(SEM)、透射电镜(TEM)等手段对6061铝合金的应力时效组织进行观察和分析。

铝合金材料的力学性能测试研究

铝合金材料的力学性能测试研究铝合金材料是应用非常广泛的一类材料,其力学性能的测试研究对于材料的应用和开发具有至关重要的意义。

本文将从铝合金材料基础知识、力学性能测试方法以及测试结果的分析和评价等方面,详细探讨铝合金材料的力学性能测试研究。

一、铝合金材料的基础知识铝合金是一种以铝为基础的合金,包括铝和其他元素的混合物。

目前常见的铝合金有铝-铜、铝-锌、铝-镁、铝-锰、铝-硅等几种。

铝合金具有优异的物理化学性质,比如密度小、强度高、导热性好、防腐性能强、容易加工等特点。

二、力学性能测试方法铝合金的力学性能测试包括拉伸试验、冲击试验、硬度测试等多个方面的内容,其中最为广泛的测试方法是拉伸试验。

下面将对拉伸试验进行具体介绍。

1. 拉伸试验的原理拉伸试验是一种常规的金属材料力学性能测试方法,可以给出材料的弹性模量、屈服强度、抗拉强度和伸长率等性能参数。

在拉伸试验中,试样在两端被夹持,加载机施加拉伸力使其产生变形,同时对应的应变变化会通过应变计进行记录。

最终得到的应力-应变曲线便可用于计算不同性能参数。

2. 拉伸试验的步骤拉伸试验需要严格按照试验规范来进行。

通常情况下,试样需要注意以下几个方面:(1)准确控制试样的尺寸:试样的长宽比应该在2-3之间,以确保试样在试验过程中不会产生杆件效应。

(2)表面完整性:试样的表面不能存在任何凹坑、裂纹等表面缺陷,以确保试验结果不会受到材料实际性能以外的因素影响。

(3)标记清晰:试样必须在明显的位置进行标记,以便在试验过程中对位移量的精确测量。

试验步骤如下:(1)准备好试样,寻找适当的夹具,根据所组装的夹具放置试样。

设置加载机,并将夹具夹紧试样。

(2)在加载机上预设应变、加载速度及施加方式,若不清楚可以参考相关标准。

(3)开始加载,记录每一时刻的应变和应力。

(4)当试样出现突然断裂或者应力-应变曲线上升得极其陡峭时,停止加载。

(5)记录并计算所需的性能参数以及拉伸应力-应变曲线。

铝合金疲劳测试方法

铝合金疲劳测试方法

铝合金疲劳测试方法是用于评估铝合金材料在重复加载下的耐久性能的方法。

疲劳是指材料在受到循环加载时产生的损坏和失效。

铝合金作为一种常用的结构材料,其在航空航天、汽车制造和建筑等领域中扮演着重要角色。

铝合金疲劳测试的目的是确定材料的疲劳寿命,以便设计和使用中的安全性评估。

以下是一些常见的铝合金疲劳测试方法:

1. 疲劳弯曲测试:该方法是将铝合金板材或试样固定在设备上,通过加载循环载荷来引起试样弯曲。

通过观察试样的疲劳裂纹形成和扩展情况,可以确定材料的疲劳寿命。

2. 疲劳拉伸测试:这种方法是将铝合金试样置于拉伸试验机中,在循环加载下进行拉伸载荷。

通过观察试样的断裂形态和疲劳裂纹扩展情况,可以评估材料的疲劳特性。

3. 疲劳振动测试:这种方法是将铝合金试样装入振动平台中,在频率和幅值控制下进行振动加载。

通过检测试样疲劳裂纹的扩展,可以确定材料的疲劳性能。

4. 疲劳冲击测试:这种方法是将铝合金试样或构件放置于冲击试验机中,施加重复冲击载荷。

观察试样的断裂性态和损伤情况,可以评估材料的疲劳行为。

以上是一些常见的铝合金疲劳测试方法,不同方法适用于不同情况下的疲劳评估。

通过疲劳测试,我们能够更好地了解铝合金材料的耐久性能,从而为合理设计和使用铝合金构件提供科学依据。

铝锂合金材料的力学性能研究及应用分析

铝锂合金材料的力学性能研究及应用分析近年来,铝锂合金材料备受关注。

其因为搭载于航空航天、舰船和汽车等机械设备上,而备受瞩目。

铝锂合金材料具备高强度、低密度、优良的耐蚀性、抗疲劳性和较好的加工性能等优点,被广泛应用于航空轻量化领域和高铁、轮船等交通运输工业中,它在现代工业中发挥着重要的作用。

一、铝锂合金材料研究的发展铝锂合金材料的研究始于20世纪70年代,70年代初,美国公司开始研究铝锂合金材料的应用,开发出了第一代的铝锂合金材料。

这种铝锂合金材料基本上已经具有了航空领域的要求。

80年代,国外的铝锂合金材料研究表明,常规的金属材料中,铝锂合金材料是一种较优质的材料,具有重量轻、强度高、低电导性、抗疲劳性好、刚度高和耐蚀性强等优点。

纵向进行针对铝锂合金材料的研究,进行早期的市场应用。

然而,自然可发生事情,其逐渐暴露出了铝锂合金作为一种金属材料的缺陷。

这些缺陷引起了生产成本和使用成本的变化,这也是铝锂合金材料一直有待改进的地方。

二、铝锂合金材料力学性能研究铝锂合金材料具有优异的化学和物理性质,如高强度、低密度、优良的耐蚀性、抗疲劳性和较好的加工性能等。

然而,这些性能在不同应用情况下会发生变化,因此,必须通过研究和试验来探究铝锂合金的力学性能。

1、强度和塑性铝锂合金的强度和塑性取决于各个组成元素的属性,Honeywell 公司聚合物运营部曾定义出含 2024-T3,7475 和 7075等非铝锂合金系列的最大弯曲半径,其中以 7475 百显著。

铝锂合金材料在加工时的强度和塑性,对其在不同领域的应用至关重要。

2、疲劳性能铝锂合金材料在应用中存在耐久性问题,其疲劳性能也是关键。

疲劳性能----即物体重复应力或变形时的稳定性(也称疲劳寿命),直接影响着材料的使用寿命。

因此,疲劳寿命测试的结果对于材料实际应用中是否满足要求非常重要。

三、铝锂合金材料的应用分析铝锂合金材料的应用范围相当广泛,可以应用在军用和民用工业中的许多领域。

铝合金材料的疲劳寿命测试与评估方法

铝合金材料的疲劳寿命测试与评估方法1. 引言铝合金作为一种轻质高强度材料,在航空航天、汽车制造和建筑领域得到了广泛应用。

然而,铝合金材料在长期使用中容易出现疲劳破坏,影响其可靠性和安全性。

因此,疲劳寿命测试和评估方法对于铝合金材料的设计和使用至关重要。

2. 疲劳寿命测试方法2.1 材料制备首先,需要从铝合金材料中制备出符合特定标准要求的试样。

通常,可采用锻造、热处理等工艺来获得具备一定尺寸和形状的试样。

2.2 载荷施加疲劳寿命测试必须按照特定的载荷进行施加。

常见的载荷方式包括轴向拉伸、弯曲、扭转等。

需要根据应用领域和实际使用情况选择合适的载荷方式。

2.3 实验环境疲劳寿命测试必须在特定的环境条件下进行,如温度、湿度、气体组成等。

这些环境条件可能会对铝合金材料的疲劳性能产生显著影响,因此需要严格控制。

2.4 寿命监测在疲劳载荷作用下,铝合金材料会产生裂纹和破坏。

寿命监测方法通常采用无损检测技术,如超声波检测、磁粉检测等,以实时监测试样的裂纹扩展情况。

3. 疲劳寿命评估方法3.1 S-N曲线法S-N曲线法是一种常用的疲劳寿命评估方法。

该方法通过实验得到不同应力水平下的寿命数据,然后绘制S-N曲线,即应力幅值(S)与寿命(N)之间的关系曲线。

由此可以确定不同应力水平下的疲劳寿命。

3.2 基于断裂力学的方法基于断裂力学的方法是一种更加综合的疲劳寿命评估方法。

该方法涉及应力强度因子、裂纹扩展速率等参数,通过数值计算或理论推导,得到材料的裂纹扩展寿命。

这种方法可以更准确地预测铝合金材料的疲劳寿命。

3.3 疲劳损伤累积方法疲劳损伤累积方法是一种通过累积应力作用下的裂纹长度来评估疲劳寿命的方法。

该方法基于裂纹扩展速率和材料参数,通过计算和试验验证,得到材料的疲劳寿命。

4. 结论疲劳寿命测试和评估方法是确保铝合金材料可靠性和安全性的重要手段。

通过合适的试验和评估方法,可以准确地预测铝合金材料的疲劳寿命,为工程设计和使用提供可靠依据。

铝合金材料疲劳性能测试与预测方法研究

铝合金材料疲劳性能测试与预测方法研究疲劳性能测试与预测是评估材料耐久性和可靠性的重要手段,特别在航空航天、汽车、高速铁路等高强度应用领域具有重要的实际意义。

本文将研究铝合金材料的疲劳性能测试与预测方法,探讨其原理、测试过程和预测模型,并对其在实际应用中的优缺点进行分析。

1. 疲劳性能测试方法疲劳性能测试主要包括恒振幅疲劳试验和变幅疲劳试验两种方法。

恒振幅疲劳试验是指在相同振幅条件下进行的疲劳试验。

该试验方法能够获取材料的应力-寿命曲线,通过获取不同应力下的寿命数据,可以评估材料的疲劳强度和寿命。

变幅疲劳试验是指在不同振幅条件下进行的疲劳试验。

该试验方法能够模拟实际应用中的不同工况,从而更加准确地评估材料的疲劳性能。

通过获取不同振幅下的寿命数据,可以建立材料的振幅-寿命曲线,并用于材料的疲劳寿命预测。

2. 疲劳性能预测方法疲劳性能预测方法的目的是通过已有的疲劳试验数据,预测材料在未来使用条件下的寿命。

常见的预测方法包括基于统计学的方法、基于损伤累积原理的方法以及基于材料本构模型的方法。

基于统计学的方法主要是通过对已有的试验数据进行统计分析,建立概率模型来预测未来的疲劳性能。

该方法适用于数据较多且变化较小的情况,但对于数据缺乏或变异较大的情况下的预测效果较差。

基于损伤累积原理的方法通过对疲劳损伤的积累进行建模,通过计算损伤积累的大小来预测材料的寿命。

该方法适用于疲劳载荷条件相对稳定且疲劳损伤是主导因素的情况,但对于多种复杂载荷条件下的预测效果较差。

基于材料本构模型的方法主要是通过建立材料的疲劳损伤本构模型,通过对材料的应力应变响应进行模拟计算,来得到材料的寿命预测。

该方法适用于各种载荷条件下的预测,但需要建立复杂的本构模型,数据需求较高。

3. 方法的优缺点分析恒振幅疲劳试验的优点是测试过程简单,结果可重复性好,适用于评估材料的基本疲劳性能。

但其缺点是无法模拟实际应用中的变幅载荷条件,预测精度较低。

变幅疲劳试验的优点是能够模拟实际应用中的变幅载荷条件,预测精度较高。

金属材料疲劳性能的实验研究

金属材料疲劳性能的实验研究引言:金属材料疲劳是一种广泛存在于工程结构和机械设备中的破坏机制。

对于金属材料的疲劳性能进行实验研究,有助于提高材料的可靠性和耐久性,从而延长其使用寿命。

本文将介绍金属材料疲劳性能的实验研究方法以及在实验中需要考虑的因素。

一、疲劳破坏机制的认识金属材料在长时间反复加载下会出现发展到断裂的疲劳破坏现象。

理解材料的疲劳破坏机制对于进行实验研究至关重要。

一般而言,金属材料的疲劳破坏可以分为以下几个阶段:起裂、扩展、失效。

起裂阶段是指当金属材料受到交变载荷时,微裂纹在一定应力条件下产生,并逐渐扩展。

扩展阶段是指由于应力集中等原因,微裂纹开始沿着材料的结构特征扩展,导致材料的强度逐渐降低。

失效阶段则是指裂纹发展达到一定程度,导致材料失效。

二、实验研究方法1. 标准化实验方法为了能够准确地评估金属材料的疲劳性能,国际上已经建立了一系列标准化实验方法,例如ASTM、ISO等。

这些标准试验方法控制了实验参数的选择、加载方式以及数据处理方法,以确保实验结果的可重复性和可比性。

2. 材料选择在进行金属材料的疲劳性能实验时,合适的材料选择非常重要。

一般而言,研究金属材料的疲劳行为通常选择常用的工程金属,如钢、铝合金等。

此外,还需要考虑材料的特性,如强度、韧性等,以保证实验的准确性和可靠性。

3. 实验参数的选择实验参数的选择对于准确评估金属材料疲劳性能至关重要。

实验参数包括载荷幅值、频次、环境条件等。

载荷幅值是指加载循环中最大和最小载荷之间的差值,频次是指加载循环的重复次数。

此外,环境条件,如温度、湿度等也会对实验结果产生影响。

4. 数据处理和分析在实验研究过程中,需要对实验数据进行处理和分析,以得到有意义的结果。

常用的数据处理和分析方法包括维氏硬度测试、改性Bath-Nicoletti方法、疲劳寿命曲线等。

三、实验中需要考虑的因素1. 温度效应温度对金属材料的疲劳性能有着显著影响。

温度低于一定值时,金属材料的疲劳寿命会显著增加。

2297-T87铝锂合金厚板各向异性和疲劳性能研究

2297-T87铝锂合金厚板各向异性和疲劳性能研究2297铝锂合金是20世纪末由美国研制成功的第三代铝锂合金,该合金具有中等强度和较高的损伤容限性,在航空航天领域的主要产品形式为厚板,热处理状态为T87。

随着Li元素的加入,铝合金在获得良好力学性能的同时也出现了显著的各向异性,主要体现在力学性能的各向异性以及厚板不同厚度层的组织不均匀性,严重阻碍了铝锂合金的发展应用。

因此需要对相关问题进行深入研究,探明其影响因素并寻求改善各向异性的方法,为工业化应用提供理论支持。

本文以2297铝锂合金为研究对象,采用金相(OM)、电子衍射背散射(EBSD)、扫描电镜(SEM)、透射电子显微镜(TEM)和室温拉伸力学性能测试等检测方法研究了 2297铝锂合金厚板组织的不均匀性、力学性能的各向异性和疲劳性能。

并探明了影响其各向异性的因素。

主要研究结果如下:(1)45mm、85mm和95mm2297-T87铝锂合金厚板中心位置处均以S织构为主,其中45mm厚板中心处还存在再结晶织构;在1/4厚度层,1/2宽度处,85mm和95mm厚板以再结晶织构为主,45mm厚板在该处以剪切织构为主;在1/2厚度层,1/2宽度处,85mm和95mm厚板以剪切织构为主,45mm厚板在该处以黄铜织构为主。

(2)95mm2297-T87铝锂合金厚板的1/4厚度层处,L向、LT向和45°方向断裂方式为以塑性沿晶断裂为主,ST方向以脆性断裂为主。

力学性能各向异性表现规律为:LT方向强度最高,L方向次之,ST方向强度最低,45°方向与L方向差别不大,稍低于L方向;L方向和45°方向延伸率最高,LT方向次之,ST方向延伸率最低。

(3)对于95mm2297-T87铝锂合金,随着循环应力水平提高,疲劳循环周次显著降低;相同循环应力水平时,随着温度上升,疲劳循环周次显著降低。

相同温度、相同载荷强度时,不同方向的疲劳性能具有较大差异:LT方向疲劳性能最好,ST方向次之,L方向最差。

铝合金材料的疲劳寿命测试方法

铝合金材料的疲劳寿命测试方法铝合金材料常用于各种工业产品和结构材料中,其疲劳寿命测试方法是评估其使用寿命和可靠性的重要手段之一。

以下将介绍几种常见的铝合金材料疲劳寿命测试方法。

一、旋转梁试验法旋转梁试验法是最常用的铝合金材料疲劳寿命测试方法之一。

该方法使用旋转梁进行试验,通过施加往复加载,观察铝合金材料在不同次数循环加载下的疲劳行为。

试验结果可以得到材料的疲劳极限、疲劳寿命和疲劳裂纹扩展速率等重要参数。

在旋转梁试验中,需要注意加载方式和加载幅值的选择。

加载方式可以选择轴向加载、弯曲加载或轴向加弯曲加载等不同方式,根据具体材料和应用情况选择最适合的加载方式。

加载幅值应根据材料的强度和载荷情况进行合理选择,以保证试验结果的准确性和可靠性。

二、往复加载试验法往复加载试验法是另一种广泛应用于铝合金材料疲劳寿命测试中的方法。

该方法使用往复加载设备,通过施加不同载荷幅值和频率进行试验,观察铝合金材料在循环加载下的疲劳响应。

试验结果可以提供材料的疲劳极限、疲劳寿命和变形行为等信息。

在往复加载试验中,需要确保加载设备的精度和稳定性,以及试验样品的准备和保护。

加载幅值和频率的选择需要根据具体应用场景和材料的实际工作条件进行合理确定,以模拟实际使用情况,确保试验结果的真实性和代表性。

三、应力比加载试验法应力比加载试验法是一种将不同振幅应力加载到铝合金材料上的方法,通过控制应力的大小和比例,评估材料在不同载荷工况下的疲劳性能。

该方法可用于疲劳极限的测定和预测材料在实际工程中的疲劳寿命。

在应力比加载试验中,需要选择合适的应力比例和加载振幅,以模拟真实工作环境中的应力状态。

同时,需要保证试验设备的精度和稳定性,以及试验样品的准备和保护,以获取准确可靠的试验结果。

总结:铝合金材料疲劳寿命测试方法可以通过旋转梁试验法、往复加载试验法和应力比加载试验法等多种方法进行。

不同的试验方法适用于不同的材料和实际工程应用场景,试验过程中需要注意加载方式、加载幅值和频率的选择,以及试验设备的准确性和试样的保护。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铝合金材料的疲劳性能测试研究在现代制造业中,铝合金材料被广泛应用于多种领域,如航空

航天、汽车制造、建筑工程等。

铝合金材料的强度和重量比例高,可耐高温、耐腐蚀、可塑性和韧性好,成为了现代工业中不可或

缺的材料之一。

然而,与其他材料一样,铝合金材料也存在着使

用寿命和疲劳性能的问题。

疲劳是指在受到反复加载和卸载的情况下,产生的材料损伤,

最终导致裂纹、分离和失效。

对于工程领域中的材料来说,疲劳

失效对结构的稳定性和可靠性具有重要影响。

因此,研究材料的

疲劳性能是保证工程结构安全和可靠的必要条件。

铝合金材料的疲劳性能测试是评估材料疲劳强度和失效寿命的

标准化测试方法。

通过进行疲劳性能测试,可以评估材料在不同

工作负荷下的疲劳寿命和适用条件,以了解材料的疲劳特点和机

制并提高工程结构的安全性。

目前,常见的铝合金材料疲劳性能测试方法主要包括拉伸疲劳

试验和弯曲疲劳试验。

拉伸疲劳试验是通过施加周期性的拉力来

破坏试样,以分析抗拉疲劳强度和疲劳寿命。

而弯曲疲劳试验则

是通过周期性的弯曲负载来破坏试样,以分析其抗弯曲疲劳强度

和疲劳寿命。

不同的铝合金材料在疲劳性能测试中表现出不同的特点。

例如,铝-锂合金的疲劳性能较好,其拉伸疲劳寿命比纯铝增加约30%,

而弯曲疲劳寿命比纯铝高出60%,这是由于铝-锂合金的强度和硬

度高且具有良好的可塑性和韧性所致。

相比之下,铝-镁合金的疲

劳性能比较差,其拉伸疲劳强度和疲劳寿命都比纯铝低,但弯曲

疲劳强度和寿命则比纯铝高出一些。

此外,铝合金材料的疲劳性能还受到多种因素的影响,如材料

的化学成分、微观结构、热处理工艺、表面处理等因素,以及不

同应变率、温度和湿度等试验条件的影响。

因此,在进行铝合金材料的疲劳性能测试时,需要根据具体情

况设计合适的试验方法和模拟参数。

同时,也需要对测试结果进

行充分的分析和解释,以了解铝合金材料的疲劳特性和机制。

总之,铝合金材料的疲劳性能测试是保证工程结构稳定性和可

靠性的重要手段。

通过对材料的疲劳性能进行测试和研究,可以

为材料的优化设计和工程结构的可靠性保证提供重要参考。