摩根减定径机组的常见问题及解决措施PDF

线材轧制线减定径机组的现场管理与维护

李ቤተ መጻሕፍቲ ባይዱ志磊

摘要 通过加强 高速线材轧制线减定径机组 的现场管理与维护 ,以及 实施常见故障的预防与排 除等措施 ,不但保障 了生产线设 备的正常运行 ,也极 大降低 了设备维修 费用 。

关键 词 减 定 径 机组 管 理 与 维 护 预 防与 排 除 中 图 分类 号 TF31 文 献 标 识 码 B

(4)因离合器故障造成设备长时间停机 。联合齿轮箱每次变 换产品规格时都会出现离合器不能 自动到位情况 ,同时伴有设 备 运 行 时 振 动 超标 和异 音 大 等 问题 ,需 停 机 2~3h进 行 检 查 、调 整和排 除故障等 ,经解体检查均为离合器拨叉滑块磨损严重和 轴 承 与轴 之 间 发 生 相 对转 动 而 造 成 的 。

修 理 。 (2)因 炸辊 现 象 严 重造 成 生 产 成 本 提 高 。南于 操作 人 员 对 设

备 的 技 术 参 数 、性 能 等 了 解 不 够 ,平 均 每 月 都 会 出 现 1~2次 减 定 径 机 组 炸 辊 现 象 ,因 轧 机 转 速 较 高 (14000r/r ain),每 次 炸 辊 都 会使 轧机 台面导卫及底座 、冷却水管等毁坏和轧机箱体变形等 , 虽有 备用模块可以更换 ,但 轧机箱体及内偏 心套 的价值均较高 , 约 34万 多 元 ,仅 此 一 项 造 成 的 全 年 经 济 损 失 就 高 达 170多 万 元 ,给企业的设备维修费用控制 和备件供应等T作 ,都造成较大 压力 。

三 、解 决 的方 法 为解决减定径机组长期运行不稳定及产 品质量波动大等问 题 ,保 证 联 合 齿轮 箱 及 轧 机 的各 部 位 精 度 ,酒 钢 二 高线 厂根 据 摩 根公 司提供 的设备使用与维护保养建议 ,以及设备装 配图的相 关技术要求等 ,结合实 际生产情况制定 了设 备使用 、维护 、装配

摩根六代高速线材工艺介绍

MEMS

CC

意大利 DANIELI公司

液面控制 保护浇注

等离子枪

线材产品的一贯制造过程简介(11)

2、工艺特点

• 钢水杂质元素含量低。 • P、S含量低。P≤ 0.010%, S≤ 0.005%。 • O、N低。O≤20ppm, N≤60ppm。

八、线材产品介绍(1)

1、预应力钢丝钢绞线

• 目前的产品规格为Φ7.0 -13.0 • SWRH82B、SWRH82B-1 • 按盘条的原始强度选择不同钢种 • 面缩率高 • 微合金化技术 • 2000MPa级钢绞线用钢 • SWRS82B镀锌钢丝用钢 • 盘条每月出口韩国、泰国和美

2000 240500

15000 15000 30000

24500

70000

25000

15000

15000 20000 400000

摩根高线生产情况(2)

2000年 及 2001年 上 半 年 宝 钢 高 线 分 钢 种 线 材 产 量 实 绩

钢种大类

用途

弹簧钢

高级弹簧钢 普通弹簧钢

轮胎钢丝钢帘线

辊道线速度范围0.1~2m/s 冷却速度范围0.3~20℃/s 冷却风机14台 每台风机风量154000 m3/h

集卷站

上集卷 • 线圈分配器

下集卷 • 双芯棒式 • 收集卷高2400mm

P/F线

• 钩式运输线 • 全线长度约560m • 60个钩子 • 运输速度为0.25m/s

打捆机

• 卧式 • 最大压紧400KN • 压紧后最大高度1.8m • 钢带捆扎4道

线材产品介绍(3)

3、弹簧钢

• 55SiCr、50CrV、60Si2Mn、60Si2Cr、65Mn • 用途:气门簧、悬挂簧、普通用途 • 夹杂物控制技术 • 夹杂物最大宽度控制在15μm以内 • 盘条表面脱碳控制技术 • 60Si2Mn疲劳寿命≥20万次 • 55SiCr疲劳寿命≥1000万次

KOCKS机组轧制常见缺陷分析与改进

第46卷 第2期金 属 制 品2020年4月 Vol 46 No 2MetalProductsApril2020 doi:10.3969/j.issn.1003-4226.2020.02.014KOCKS机组轧制常见缺陷分析与改进杨 凯(南京钢铁股份有限公司, 江苏 南京 210000)摘要:分析KOCKS机组轧制常见缺陷,针对供料形态缺陷、成品间断大小尺缺陷、轧材麻面缺陷和辊环开裂或横向裂纹缺陷的发生频次、造成的不良品比率,采取不同的措施。

通过精确控制KOCKS机组的供料尺寸,高质量辊环、导卫的预装预调,机组间合理的轧制速度调整,可以有效减少KOCKS机组内产生的各类轧制缺陷的发生。

关键词:KOCKS机组;轧制;尺寸精度;导卫;裂纹中图分类号:TG356.4+5 文献标识码:AAnalysisandimprovementofcommondefectsinrollingofKOCKSblockYangKai(NanjingIronandSteelCo.,Ltd.,Nanjing210000,China)Abstract:ToanalyzecommonrollingdefectsofKOCKSblock,andtakedifferentmeasuresagainstoccurrencefrequencyofdefectivefeedingmorphologydefects,discontinuoussizedefects,rolledmaterialpittingdefects,rollringcracksortrans versecrackdefectsandratioofdefectiveproducts.ByaccuratelycontrollingthefeedsizeofKOCKSunit,pre adjustmentofhigh qualityrollringsandguides,andreasonablerollingspeedadjustmentbetweentheunits,itcaneffectivelyreduceoc currenceofvariousrollingdefectsinKOCKSblock.Keywords:KOCKSblock;roll;dimensionalaccuracy;guide;crack1 KOCKS减定径机组轧制特点KOCKS减定径机组(RSB)具有独有的特性和生产便利性,越来越多的棒材生产线选择三辊KOCKS轧机。

高线减径机常见堆钢原因分析及解决措施

高线减径机常见堆钢原因分析及解决措施摘要:通过对高速线材生产线在生产带肋钢筋盘条时减径区堆钢原因进行分析,找到引起堆钢的主要原因,对成品孔型、导卫和轧制参数进行了优化,从而使减径机区域堆钢故障大幅度减少。

关键词:减定径堆钢改进1.前言广西钢铁集团有限公司高速线材生产线是由国内设计,关键设备均是国内制造,全线共28架轧机,粗轧6架,中轧8架,预精轧4架;精轧机8架,减径机组2架,精轧机与减径机均是模块轧机,精轧机组由1台交流电机通过1个组合齿轮箱驱动2架∮230mm轧机,减径机组由1台电机带动1个组合齿轮箱驱动1架∮230mm轧机,最大轧制力为 330kN, 最大轧制速度为105m/s,生产钢种主要以HRB400E、HPB300为主,但是在轧制小规格带肋钢筋盘条时,减径机组堆钢事故频繁, 平均每班2支以上,每次处理时间60分钟以上,严重制约着生产组织。

为此,对减径区堆钢产生的原因进行了分析并进行了相应的解决措施,使减径机区域堆钢故障大幅度减少。

1.减径机区堆钢原因分析1.螺纹成品孔盘螺成品辊环一般使用牌号为YGR55、硬度HRC80.0硬质合金辊环,硬度太高的辊环加工螺纹成品孔难度大、月牙槽难加工,而且容易崩孔。

轧制8mm盘螺成品辊环加工参数:由于成品速度较高 (90m/s),横肋深度0.9mm,造成横肋顶部充满度不够,横肋根部宽度较窄,横肋深度较深, 横肋与钢筋轴线的夹角较大,因此受到轴线方向金属流动的阻力较大,不利于轧件脱槽。

1.1.轧件头部不进减径机堆钢轧制轧制10mm盘螺在减径机入口机架堆钢问题较为突出,对堆钢原因进行分析有:(1)精轧机出来料控制不好,轧件头部局部尺寸大于入口机架滚动导卫开口度时,在过钢的瞬间,轧件头部受阻弯曲变形从而在咬入入口机架发生堆钢。

(2)精轧机滚动导卫使用对中仪进行开口度调整,调整导卫开口度后跟上一机架的料型高度一致,由于精轧机至减径机距离较长,轧件不能很好地扶持住,使咬入角变大造成堆钢。

天钢高线减定径离线后Φ12.5mm盘条轧制工艺设计

表 3 一 高 线 1 . mm 辊 缝 及 红 坯 尺寸 25

表 4 二高线 1 . 25mm辊缝及红坯尺寸 架次 孔型代号

1 5 1 6

l 7

3 . 由成 品速度结合一高线精轧机各架 次齿 比、 .3 2 有

效辊径计算 出各个架次的速度 和理论断面积见表 5 。

21 在 国 内外 寻找 有类似 工艺 的生产 厂 ,借用 工 .. 2

艺、 图纸 , 进行采购 、 配套 。 此方案操作起来难度较大 , 很难实现 。 21 利用 现有 资源 ( .. 3 一线 、 二线 )设 计 自己的轧制 ,

工艺 。

22 方 案 选择 .

天钢一 高线 的工艺 布局采用 目前 世界 上最先 进

天钢高线厂有两条生产 线 , 分别为摩根六代 轧机

21 初 步设 计 .

和摩根五代轧机 。其 中一高线设计年产量5 摩 根轧 25 20

21 重新设计轧制工 艺 、 .. 1 孔型 、 样板 、 刀具 、 轮片 、 砂

[摘 要 ] 天钢 一 高线 减 定 径 机 出现 严 重 故 障 , 离 线 维 修 较 长 时 间 , 扭 转 面 临 停 产 局 面 , 计 出 采 用 精 轧 机 组 出 成 品 的 要 为 设

轧制工艺 。通过三个初步设 计方案的对比 , 决定采用第三方 案既利用 旧有孔型 、 艺件设计新 的轧制工艺。新轧制工艺有效地 工

23 精 轧机 的 传 动设 计 对 比 .

在 21 0 0年 1 月生产过程 中一高 线减定径机设 备

严重损坏 , 无法使用 , 必须 离线维修一个 多月 时间 , 造 成 了生产的停 顿 。 为了减少损失 、 尽快恢复生产 , 就需 要重新设计 出采用精 轧机出成品 的轧制工艺 , 决这 解

高速线材减定径机组传动箱故障及改造

=、 问题

减定径机组轧制速度和轧制 精度 高、 承受 的轧制力大 , 是高 速线材生产线 中关键机组之一 ,管理要求 最高也是维护维修投

入最大 的机组 。杭钢高线从投运至今 的 l 2年生产运行 中, 减定

径机组一直作为生产线 的重要设备进行维护和管理。在 多年 的 运行 中 , 减定径机组也出现了诸 多的问题 , 如传动箱轴承寿命偏 短、 离合器挡位偏离 、 定径机组锥箱轴承故障等 。这些问题 的出 现, 有设计不足 、 运行管理 、 维护维修等多方面的原 因 , 但是从几 个较大问题的分析研究 以及 随后外商 的技术改进来看 ,设计不 足的问题更为突出一些 , 有些问题在相同生产线中也重复出现。 杭钢高线面对 问题 , 积极与外商进行共 同研究 , 采取一些技术改

S H C 6 2 9工业齿轮油 ; 油液黏度 I S O — V G1 5 0 ; 油箱容 积 4 0 m 3 ; 压

结 构不合理 等多种

原 因引起 的一个综

合 性问题 ,不仅需 要 从设计 上强化 滑

套 和齿轮 离合器 齿

中图分类号

一

T G 3 3 3 . 6 + 2

文献标识码

、

概 述

1 . 传动箱离合器故障

减定径 机组传 动箱 由上 、 中、 下箱体 组成 , 如图 1 、 图 2所

杭钢 高速线材生产线( 下称杭钢 高线 ) 建成于 2 0 0 1 年 5月 , 生产 线主要轧线设备从 国外引进 , 全线有 3 O架轧机组 成 , 其中 精 轧 区 域 配 备 了 8架 N o— T w i s t Mi l l无 扭 轧 机 和 四 架 T E K I S U N M减定径机组 。 T 减定径机组 由两架 1 O英寸辊箱减径机 组和两架 6 英 寸辊箱 的定径机组组成 ,由 l 台交流变频电机驱 动 ,并 由 l台组合式传动箱通过离合器完成不同速 比的组合传

高速线材减定径机组的特点及应用探析

高速线材减定径机组的特点及应用探析摘要:随着技术变革升级,高速线材的生产呈现出许多新特点,包括高度轧制、冷却控制、快速更换等。

国内许多公司已经研发出具有完全自主知识产权的减径机和定径机。

借助对高速线材减定径机组的特点、应用现状等的考察,提出具体应用要点,以期为我国高速线材生产提供些许参考。

关键词:高速线材;减定径机组;特点分析;应用研究1减定径机组设备的特征减径机分为普通型和改进型,普通型减径机的动力系统多为交流电机,使用齿轮箱相互连接,为不同的轧制工艺提供相适应的齿轮比。

通常而言,减定径机的变速箱主要使用双层结构的组合式齿轮箱,通过四轴输出至辊箱之中。

总体来说,这样的结构较为复杂,并且工作的转速也非常高。

考察高速线材轧机采用的减定径机的工艺特点以及控制措施,可以根据技术发展要求,进一步完善高速线材减定径机,提高其工作效率,实现减定径工作提质增效。

摩根型的RSM减定径机有4个机架的顶交型配置,每个轧机单元的布置一般采取夹角式布局,即每一对辊环的轴线和水平面之间的夹角一般保持在45°,相互邻近的两对辊环的角度为90°。

如此一来,轧机无需重复扭转。

根据成品的尺寸、工艺要求、钢的类型,减径机的辊箱总成配置可以采取2机架的悬臂辊箱单元,尺寸大小为250毫米、230毫米或160毫米;定径机则采取2机架的辊箱单元,尺寸为150毫米左右即可。

同时,还包括相应组件,如面板、外部齿轮箱、保护罩、震动检测分析设备等。

2精轧机、吐丝机间的减定径机的工艺优势2.1适合当前的轧制技术目前我国国内比较成熟的轧制技术是连续轧制,该技术的主要特点就是速度快,质量高,近年来使用得十分广泛。

连轧技术的关键是连轧孔型,所以对连轧技术的研究离不开孔型设计。

减定径机组可以实现单一孔型向多元自由孔型的转变,自由孔型也即同一个孔型轧制系统能够通过对辊缝的调整从而实现较大范围内生产任意规格的具有较高精度的产品,这简化了轧制工艺,并且通过减少换辊时间实现轧机效率的提升,进而大幅提高了高速线材生产的灵活性和适应性。

冶金行业润滑外循环系统在MORGAN第五代高线轧机中的应用

由于油箱容积大并且冷却器的入口油温一般应在50℃,经过冷 却后出口油温应控制在46℃以下,夏季冷却水温度一般在24℃ 左右,泵的流量应在1400L/min左右,这就需要冷却能力较大的 冷却器,我们选用了多管式冷却器,它是一种强制对流式冷却 器。冷却水从管内流过,油从筒体中的管间流过,中间隔板使 油流折流,从而增加油的循环路线长度,以强化热交换效果。 我们将通过冷却器油液流速控制在1m/s至1.2m/s之间,有利于 热量的传递与散失。考虑到水质问题及管所承受的压力,冷却 器内水管采用壁厚为1.2mm的黄铜管,不易生锈便于清洗。 冷却面积计算: T=Cγ(t1- t2)[Q]=0.5×0.9×(50-46) ×1400=2520(千卡/分) F=60T/K/[(t1 +t2)/2-(t3+ t4)/2]=60×2520÷140÷[(50+46) /2-(24+28)/2]=49.09m2 润滑油的比热C=0.5千卡/公斤· ℃ 润滑油的容重γ=0.9公斤/厘米3

5.润滑外循环系统应用效果

润滑系统外循环冷却方式,在国内润滑系统上应用还是首次应用。外 循环冷却方式将润滑系统的应用推进了一步,润滑油箱外循环冷却系统 投入使用后,效果良好。外循环投用以来这半年多时间,主滤芯的消耗 大大的降低了,月平均消耗量由原来56件降低到20件。外循环投用以后 从未出现油膜轴承烧损现象。已减轻轧机、齿轮箱零、部件之间的磨损 及腐蚀,提高轧机及齿轮箱的使用寿命,延长轧机的更换周期。 另外,解决了精轧机、减定径轧机、吐丝机润滑系统在线及油箱油温 高的问题,将在线油温控制在38±2℃之间,油箱油温控制在43--49℃ 之间,润滑系统油温达到理想的控制状态,完全满足MORGAN轧机的 使用要求,大幅度降低了故障时间,提高了生产作业率。 外循环冷却系统投入使用十分方便灵活,外循环冷却系统不是单一冷 却功能,可以同时对润滑油箱进行冷却、过滤、分水,随着轧制品种规 格的不同,投用方式可变化使用,可以单独对油箱进行冷却、过滤、分 水,也可以切换到备用油箱上工作。操作筒单,使用方便。合理使用外 循环系统中的过滤器、冷却器、油水分离器,大幅度降低油品的乳化程 度,将油箱中的含水量控制在了2%以下,保证了油品的清洁度,油品 的运动粘度达到最佳使用状态,为设备的稳定运行创造了良好的条件。

摩根减定径机组安装技术

摩根减定径机组安装技术: The high-speed wire rod production line of Nanjing Iron & Steel Co., Ltd. Morgan less sizing unit installed, for example, foundation bolts reserve size once the central dimension positioning control unit equipment installation of process control and equipment fine introduction reducing sizing unit equipment to install the technology control points:find the control points, alignment methods, and installation considerations.1前言减定径机是近年来在高速线材轧机上采用的一项新技术。

能提高高速线材轧机生产作业率和满足线材用户对线材尺寸精度、表面质量、机械性能等不断提高的要求, 各主要高速线材轧机设备供货厂商相继开发出了与之配套的减定径机组。

其型式主要有摩根(MORGAN公司、达涅利(DANIELI)公司、西马克(SMS)公司三种。

市场发展前景比较好。

2工程概况本工程中减定径机组型式为摩根(MORGAN)司产品,布置于高速线材主轧制线上精轧机组与吐丝机之间。

摩根型减定径机组由一台交流电机通过一个组合齿轮箱驱动二架减径机和二架定径机组成,组合齿轮箱中有九个离合器,轧制不同规格产品时,变换九个离合器位置可组合出满足工艺要求的速比,再通过设定合理的辊缝,从而得到高精度产品。

3机组安装的基本要求3.1安装工艺流程:安装工艺流程图3.2主要安装方法3.2.1基准点设置图1 基准点设置注1#〜6#为中心基准标板,7#〜8#为标高基准点3.2.2减速机和电机的地脚螺栓通常是预留孔式,为保证螺栓的整体三维定位尺寸,我方采用将地脚螺栓用临时固定框架固定好,以确保地脚螺栓定位布置的精准性。

高速线材生产堆钢问题浅析

高速线材生产堆钢问题浅析摘要:高速线材生产成品相对规格比较小,提高产量需要保证机组的高速运行同时保证作业效率。

生产线要尽量避免堆钢问题的发生。

本文对容易产生堆钢的情况以及处理办法进行详细解析。

关键词:高速线材;轧件;堆钢;工艺;导卫;调整引言:高速线材生产线随着装备和技术水平的不断升级,生产线的轧制速度不断提高,国内高线高速区设备装备以哈飞工业生产的摩根机型为主。

装备摩根五代精轧机组的生产线最高轧制速度约95m/s,装备双机架减定径机组的生产线最高轧制速度约105m/s。

优良的机械设备保证生产线运行速度高,但是日常现场运行保证效率高、产量高,还需要在工艺方面对事故进行总结、分析经验,以下是对高线容易造成堆钢、影响质量等问题的一些总结,目的在于给行业内提供相应的参考。

一.常见的堆钢现象、影响成品质量问题及解决办法1.1轧件头部在大压下量轧制时容易出现不均匀变形,头部低温或钢坯有夹渣等原因造成劈头,就会引起堆钢。

应注意控制钢坯头部温度和连铸坯质量。

1.2上一轧制道次轧件尺寸过高或过宽,会使轧件挤在下一道次的入口导卫中受阻堆钢。

这时可以检查轧件头部受阻的痕迹,或者检查导卫入口的碰撞痕迹,作出判断。

来料尺寸过大会在孔型中过充满而产生耳子,造成折叠。

1.3上一道次来料过小充不满孔型,导致轧件与导卫间隙过大,使轧件在该道次进口导卫中受阻引起堆钢。

或者导卫不能正常夹持出现倒钢现象造成轧辊不能正产咬入,头部堆钢。

来料尺寸过小会使轧件来回摆动产生不规则的耳子,引起不规则的折叠。

按照设计工艺孔型要求控制上一道次料形可解决此问题。

1.4入出口导卫中心线与轧辊孔形中心线不一致,造成上下辊磨损不均匀,或者导卫严重磨损部件间隙过大等原因造成的弯头引起堆钢。

在开轧前校正导卫,可以通过样棒辅助或者光照投影来调整。

1.5粗中轧机组利用轧件的高温,增加了轧件的延伸。

预精轧机组保证中间轧件表面质量好,断面公差小而满足了精轧机组来料的要求,保证成品的外形尺寸精度。

一高线摩根打包机故障分析与改进

一高线摩根打包机故障分析与改进摘要:摩根打包机作为高速线材生产线最后一道工序设备,对成品质量、装车至关重要。

一高线国产摩根打包机故障多,跟不上生产节奏,成为瓶颈工序,影响整条线的生产产量提升,打包机改进优化从满足生产工艺为出发点,经过立项、讨论、实施等程序,解决了打包机的各项技术难点,保证设备正常运行,提高了生产有效作业率。

关键词:摩根打包机、压盘偷停、防刮伤装置、升降台1.前言柳钢一高线材打包机设备采用上海摩根公司生产的卧式自动打包机。

用途是将线材生产线集卷站运输过来的散卷进行打包,自动对盘卷实施压紧和四道打捆,方便进一步的运输和盘卷堆放。

自动打包过程为PF链式输送系统将C型钩的散卷运至打包机的中心,即两个压盘中心,打包机升降台上升,托起盘卷脱离钩面,压板将盘卷双侧压紧,送线装置同时动作将打捆线环绕盘卷,收线拉紧打包头夹持、扭结并剪切,捆扎结束后,升降台下降,打包机各部分恢复至原始位置,放出打好捆的C型钩,这样整个打捆完成。

针对近年来实际生产过程中,打包机存在的控制系统问题,结合打包机的结构、动作原理条件,所采取的故障诊断方法及技改措施进行总结。

1.设备结构及技术参数2.1自动化控制系统的硬件配置及网络系统摩根打包机自动控制系统由西门子S7-300 PLC构成,其有关系统控制配置框图如下:2.2下图所示打包机整体结构摩根打捆机由1#压盘、2#压盘、直线导槽、打捆头横移座、打捆头、返回导槽、升降台、防划伤装置、导线小车、开合导槽、底座元器件构成。

控制方式:全自动、手动和半自动操作。

技术参数打捆道次: 4道有效开挡: 5500mm 最小开挡: 650 mm盘卷外径: 1250mm 盘卷内径: 850 mm 盘卷重量(最大): 2100KGC-型钩长度:4600 mm 打捆机动作周期时间: 34秒打捆线:6.5- 8 mm液压工作压力: 130Bar 压紧力: 10-40吨(可调)。

3、现状分析及问题改进3.1压盘偷停问题改进压盘用来压紧盘卷的的长度,通过装在油缸内部的横移位置传感器来检测压盘行走的位移,通过比例换向阀改变流量来控制压盘的速度和方向,生产过程中因液压控制部件的动作不协调、速度设定不合理而经常出现压盘偷停问题。

摩根公司高速线材轧机操作与维护手册SN

美国摩根公司高速线材轧机操作与维护手册酒钢集团榆中钢铁有限责任公司二〇〇五年一月目录1.预精轧操作规程---------------------------------------------1-52.减定径机操作与维护规程---------------------------------6-29一减径机操作规程--------------------------------------6-12 二定径机维护规程-------------------------------------13-293.碎断剪操作与维护规程-----------------------------------29-234.切头分断剪操作与维护规程-----------------------------33-385.转辙器操作与维护规程-----------------------------------38-426.精轧机前水箱和导槽操作与维护规程-----------------43-457.精轧机操作与维护规程(缺)--------------------------8.斯太尔摩控冷辊道操作与维护规程--------------------46-489.集卷筒操作与维护规程-----------------------------------49-5110.吐丝机操作与维护规程---------------------------------52-5411.集卷板操作与维护规程---------------------------------55-5812.双臂芯轴操作与维护规程------------------------------58-5913.运卷小车操作与维护规程------------------------------60-6314.夹送辊操作与维护规程---------------------------------63-651.预精轧机操作说明目录手册的目的--------------------------------------------------------------------------------------------2 安全规程-----------------------------------------------------------------------------------------------3 介绍-----------------------------------------------------------------------------------------------------4 系统及部件--------------------------------------------------------------------------------------------41.0安全罩保护装置------------------------------------------------------------------------42.0轧机和轧辊------------------------------------------------------------------------------43.0导卫---------------------------------------------------------------------------------------44.0堆钢检测系统---------------------------------------------------------------------------55.0轧辊冷却水系统------------------------------------------------------------------------56.0连锁装置---------------------------------------------------------------------------------57.0轧辊辊缝传感器------------------------------------------------------------------------58.0热电偶------------------------------------------------------------------------------------6 标准操作-----------------------------------------------------------------------------------------------61.0辊环拆与安装------------------------------------------------------------------------------6辊环准备间责任-------------------------------------------------------------------------6液压安装及拆卸工具-------------------------------------------------------------------6清洁----------------------------------------------------------------------------------------6使用垫环----------------------------------------------------------------------------------72.0 辊缝的正确性---------------------------------------------------------------------------83.0辊缝标定和调整-------------------------------------------------------------------------94.0监视-----------------------------------------------------------------------------------------91、预精轧机操作说明手册的目的以下所描述的规程旨在建立起关于预精轧机(PFM)的操作,装配和调整的标准化原则。

摩根减定径机组的常见问题及解决措施

初期 由于对设备的性 能了解不够 , 管理与维护不到位 , 设备故障

产生的维修 费用较高 。

1 . 问题

( 1 ) 1 5 0锥箱及辊箱 的使用 。 1 5 0锥箱是高线速度 最快 , 最快 转速达到 1 4 ̄0 d m i n , 特 别是轧制直径 8 m m 以下规格 的产 品, 辊箱轴 向窜动相当敏感 , 现场出现频繁倒钢现象 。 机组要求窜动

表 1 超 滤 处 理 前 后 污 水 水 质 化 验 结 果

项

浊度/ 度

江西方 大特钢科技股份有 限公 司轧钢厂 南昌市

[ 编辑 利 文]

水——水压冲洗一

≤5

产水 , 按一定 的时间顺序 , 循 环进

2 0 m g  ̄,

目

超滤产水量稳定 出水水质 , 悬浮物含量 改造前指标( 平均值 ) 改造后 指标 ( 实测值 ) 行,

与锥套 配合面进行检测 , 原则上接 触面< 8 O %的辊轴 , 必须要下

和轴向检测 , 判断辊箱是否可以继 续使用 , 此类事故的出现对设 备及工 艺都是极 大的影响 , 而且加 大了设备 的维护费用 。

( 3 ) 变速箱装配 。变速 箱内部结构复杂 , 每次检修时间约 6 天, 轴承装配 的精度是设备运行时间长短的基础 , 对每根轴及每

溶解 固形物/ ( m  ̄L) 悬浮性 固体 ( 肉眼可见物 ) / ( m ̄L )

1 7 o 0 1 1 O

≤8 4 0 无

色度/ 度 气味

p H

4 3 略有异臭及芳香味

5 . 0 ~1 O . 2

2 0 无不快感

悬浮性固体肉眼可见物ml11o无采用上述污水处理技术改造后总装机容量18823kw每天运行功率5712kw处理每吨水的耗色度度4320电量为114kwh按05元kwh计算每吨水费气味略有异臭及芳香味无不快感用057元各种药剂每吨费用0228元污水处理得ph501o2691797到可再利用中水每吨实际发生费用0898元按每天codml17322362547生产200t中水计算每年可置换洁净水6万t价值氯化物ml35030018万元以上经济效益显著同时减少了对环境的污总硬度以caco3计mgl570450染取得了较好的社会效益

高速线材轧机计算机辅助孔型设计

丫

楠 - q ; . . 线材 统

燕山大学 1 学硕十学位论文

Ab ta t src

R lp s i o i sed e l h e s i h r c ds n h h e wr mlit ky p t poue o a e g f p l s g i i s e t n e e d p cs bt a d fu p b m e b rl a m m e a o R l a r es u i s ii l r l f d o ps e br . l o , t n c t e a i f o c y l s l ops s s ds n e r i d t i o r l wt r sn rlsed i e g hv t p m s io o f pr i e o ad l e l t i a o e r n o a o st l t a h n o p i s m

到高速轧机的诞生,每一个新的机型,每一个新的布置都使线材的轧制速 度、轧制质量和盘重有所提高。然而唯独高速线材轧机得到了突飞猛进地 发展。 所谓高速线材轧机,一般是指最大轧制速度高于 4m s 0 /的轧机。高速 线材轧机与其他先进技术一样也是时代的产物,是冶金技术、电传电控技 术、机械制造技术的综合产物。高速轧机的特点是:高速、单线、无扭、

技术引 计。 算机辅助孔型设计 Cm u r Rl a Dsn由 入设 计 (o pt Ad l s eg) 于具 e i o- s i p

有设计速度快、精度高、可优化等一系列优点,取代传统的孔型设计方法 已成为必然趋势。 本文开发了一套适用于高速线材轧机精轧机组孔型设计的计算机辅 助设计系统,用以减少线材生产中的实验和试错损耗。系统的设计原则是 轧制各道次的金属秒体积流量相等,系统的主要功能是通过控制各道次的 连轧常数来确定多件每个道次轧后断面尺寸从而设计出合理的孔型并对孔 L 型进行了优化计算试本系统基于精轧机组的轧制特点选择可靠的经验公式 对轧制力、轧制力矩等重要参数进行计算,并且建立了轧制温度模型。本 系统己成功应用于唐山新区冀东轧钢厂的摩根40 5 高速线材轧机精轧机组 的孔型设计。 本系统实用、 可靠、 操作方便、 设计结果符合生产的要求, 值得推广 关键词 孔型设计;C R ;高速线材轧机 AD

线棒材生产现状及发展趋势

第26卷第4期2004年12月甘 肃 冶 金G ANSU M ETALL UR GYVol.26 No.4Dec.,2004文章编号:167224461(2004)0420004204线棒材生产现状及发展趋势王快社,刘军帅,梁彦安,周 鹏,沈 洋(西安建筑科技大学冶金工程学院,陕西 西安 710055)摘 要:介绍了目前国内外线棒材生产的最新技术和工艺,分析了我国线棒材生产的现状,并结合线棒材发展的新技术和新工艺,指出我国线棒材生产健康发展应采取的对策。

关键词:线棒材;新技术新工艺;现状;对策中图分类号:TG 33317+2 文献标识码:ACurrent Progress and Prospect of Wire R od ProductionWAN G Kuai 2she ,L IU J un 2shuai ,L IAN G Yan 2an ,ZHOU Peng ,SHEN Yang(Metallurgy Institute ,Xi ’an University of Architecture &Technology ,Xi ’an 710055,China )Abstract :This latest technology and process of wire rod production were introduced.This paper also analyzed the wire rod production actuality in china ,and the writer put their opinions in the countermeasure of the production.K ey w ords :wire rod ;new technology and process ;actuality ;countermeasure ;1 我国线棒材发展现状钢铁材料以其所具有的特性———较高的强度和韧性、易加工成型性、绿色可循环性在未来时期内仍将是重要的结构材料。

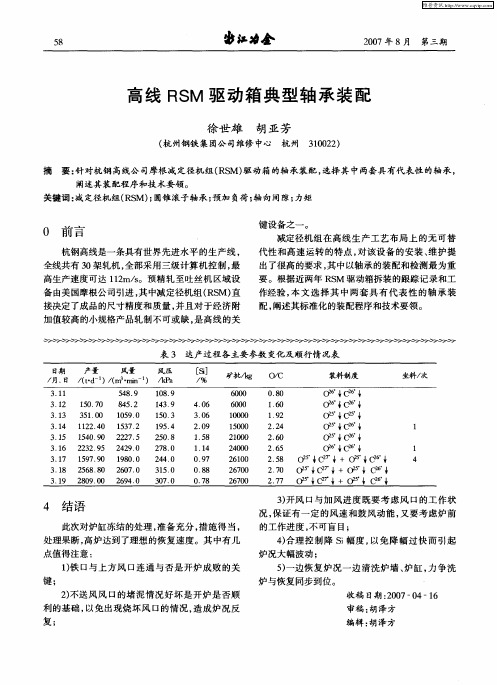

高线RSM驱动箱典型轴承装配

分别记 录离 合 器 齿 轮 静 止 态 临 界状 态和 匀 速 转 动 时拉力 计 的读数 。逐 步并 紧锁 紧螺 母 ( 次并 紧锁 每 紧螺 母 后 , 应 向轴 承 注入 适 量 的润 滑 油 , 正 反 都 并

方向各旋转十圈 )直到拉力计 的读数处在推荐值 ,

5一边 恢 复 炉 况 一边 清洗 炉 墙 、 缸 , 争洗 ) 炉 力 炉 与恢复 同步 到位 。

收 稿 日期 :0 7— 4— 6 2 0 0 1

审稿 : 胡泽方

编辑 : 泽方 胡

复;

维普资讯

20 0 7年 8月 第三期

高线 R M 驱 动箱典 型轴 承装 配 S

作经验 , 本文选择 其 中两套具 有代表性 的轴 承装 配, 阐述 其标 准化 的装配 程序 和技术要 领 。

表 3 达产过程各主要参数变化及顺行情况表

4 结语

此次对 炉缸冻 结 的处 理 , 准备 充 分 , 措施 得 当 ,

3开 风 口与加 风 进 度 既 要 考 虑风 口的工 作 状 ) 况 , 证 有一 定 的风 速 和鼓 风 动 能 , 保 又要 考 虑 炉前 的工作进 度 , 不可盲 目;

推荐力矩值的 3 %、0 0 6 %和 10 0 %用力矩扳手逐步 拧 紧锁 紧螺母 上 的锁 紧螺钉 。

8 用塞尺 检查 锁 紧螺母 开 口度 的偏 差 , 得 的 ) 测 数据 应控 制在 00 mm 以内 , 则 表示 锁 紧螺 钉拧 .5 否

紧得 不均 匀 。用 扭 力 扳 手 对 偏 差 大 处 的锁 紧螺 钉 进行 适 当的调 节 , 至锁 紧螺 母 开 口度 的偏 差在 允 直 许 的范 围之 内。 12 锁 紧螺母 的拆 卸 . 为 了松开 锁紧螺母 , 完 全松 开所 有 的 锁 紧小 在

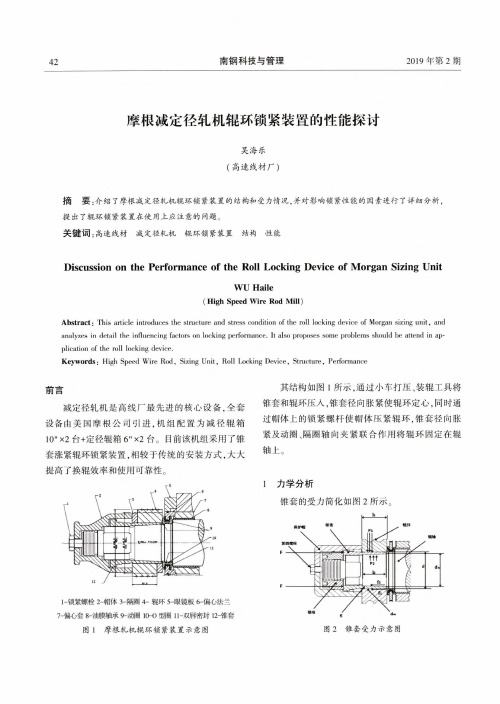

摩根减定径轧机辊环锁紧装置的性能探讨

42南钢科技与管理2019年第2期摩根减定径轧机银环锁紧装置的性能探讨吴海乐(高速线材厂)扌商要:介绍了摩根减定径轧机棍环锁紧装置的结构和受力情况,并对影响锁紧性能的因素进行了详细分析,提出了棍环锁紧装置在使用上应注意的问题。

关键词:高速线材减定径轧机棍环锁紧装置结构性能Discussion on the Performance of the Roll Locking Device of Morgan Sizing UnitWU Haile(High Speed Wire Rod Mill)Abstract:This article introduces the structure and stress condition of the roll locking device of Morgan sizing unit,and analyzes in detail the influencing factors on locking performance.It also proposes some problems should be attend in application of the roll locking device.Keywords:High Speed Wire Rod,Sizing Unit,Roll Locking Device,Structure,Performance*•—>—刖a减定径轧机是高线厂最先进的核心设备,全套设备由美国摩根公司引进,机组配置为减径辐箱10"x2台+定径辐箱6"x2台。

目前该机组采用了锥套涨紧辐环锁紧装置,相较于传统的安装方式,大大提高了换辐效率和使用可靠性。

其结构如图1所示,通过小车打压、装辐工具将锥套和辐环压入,锥套径向胀紧使辐环定心,同时通过帽体上的锁紧螺杆使帽体压紧辐环,锥套径向胀紧及动圈、隔圈轴向夹紧联合作用将辐环固定在辐轴上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摩根减定径机组的常见问题及其解决措施

唐 嘉 杨凤华 李红侠 阳志清

(方大特钢科技股份有限公司 江西 南昌 330012)

摘要:通过日常的维护与管理及对一些常见故障的有效整改,改善减定径机组的运行寿命,保障生产的高效化。

关键词:减定径机组; 变速箱; 150锥箱及辊箱; 周期性; 检查与检修; 装配精度

Morgan reducing sizing units common problems and their solutions

TANG Jia YANG Fenghua LI Hongxia YANG Zhiqing

(Rolling plant ,Fangda Special Steel T echnology Co., Ltd。

,Nangchang 330012 ;Jiangxi,China)

Abstract:Through day-to-day maintenance and management summary and some common faults effective rectification, improve the the reducing sizing units operating life, protection of efficient production.

Keywords:reducing sizing units; transmission; 150 cone box and roll boxes; periodicity; inspection and maintenance; assembly precision

1 前言

高线是方大特钢是自动化程度较高的一条生产线,于2007年3月开始筹建,2008年10月投产,年设计能力80万吨,主要产品为∮5.5—∮20mm的光面圆钢盘条及∮18—∮50的圆钢盘条,以生产优质碳素结构钢、低合金钢、合金结构钢、冷镦钢、焊条钢、弹簧钢等为主的生产线,其布局为传统的8+4布置,精轧和减定径等关键设备采用比较先进的摩根六代机组,成品设计轧制速度为120m/s.

2 存在的常见问题

摩根减定径机组是高线的核心设备,它的正常稳定运行关系到产品精度的好坏,减定径机组的安装精度和齿轮箱的复杂程度技术含量较高,变速箱共有9组离合器、14根轴、72盘轴承,通过离合器的挡位的变化组合,可提供多种速比;轴承的选用为油膜轴承及摩根专用轴承,对润滑油的精度等级为NAS6—NAS8级,投产初期由于对设备的性能掌握不够,对设备的管理与维护不到位,造成故障时有发生,给生产造成了严重的影响,设备故障产生的维修费用较高。

2.1 150锥箱及辊箱的使用

150锥箱是高线速度最快,最快转速达到14000转/分左右,特别是对轧制Ф8以下规格辊箱的轴向窜动量相当敏感,由于前期对设备认识不够,而且对工艺要求不够了解,所以会现频繁倒钢的现象发生,对工艺产品质量产生严重的影响,摩根要求窜动量不超过原始窜动的0.08mm左右,而从现场来看均没有超过要求,经过现场大量的数据跟踪及实践证明,轴向窜动量控制在0.04mm的上限范围内,对工艺产品质量提供了可靠的支撑。

2.2 炸辊环

炸辊环对设备所造成的破坏及隐患都相当大,辊箱箱体不可避免会出现变形,抛油环、眼镜板、冷却水管会被破坏,就必须进行更换,而且要对辊箱的油膜轴承和止推轴承进行径向和轴向检测,判断辊箱是否可以继续使用,此类事故的出现对设备及工艺都是极大的影响,而且加大了设备的维护费用。

2.3 变速箱装配

变速箱内部结构复杂,每次检修时间大约为6天左右,每根轴轴承的安装尤为重要,装配的精度是设备运行时间长短的基础,对每根轴及每盘轴承的的清理清洁工作、预润滑、加热温度、安装要求及标准、

线下的检测都要严格遵守摩根设备装配要求;投产初期由于对油液的控制存在问题,导致轴6、轴8、轴10相继出现问题,而被迫停机检修。

2.4 变速箱离合器

离合器是变速箱内的挂档装置,是由伺服电机控制,通过码值的变化来控制离合器零位、工作位、传动位3个位置的定位,可以通过各个位置的变化提供各种工艺的速比,在工艺改轧的过程中经常会出现离合器不到位的情况发生,而且在抢修的过程中,时间较长,对产量影响较大。

3 解决措施

3.1 加强技能人员的培训

不管是工艺操作及设备维护人员都必须经过严格的培训、考试后上岗,而且要有极强的责任心,因为高速区无小事,任何人为的失误都会导致严重的后果;经过培训过的人员对设备的性能及参数有详细的理解,对设备运行中发生的故障能够及时的做出正确的判断,以便把损失降到最低。

3.2 制定设备周期性检查内容

变速箱和离合器周期检查及维护是设备高效运行的基础,要制定出设备周期性检查的内容;然后按照周期性检查的内容严格执行,通过周期性检查的数据进行分析,把握变速箱每盘轴承的运行情况,同时对变速箱每盘轴承的温度曲线进行监控,根据笔者的经验,变速箱的轴承游隙不能超过0.05mm,如果超过这个数据的上限,那么就必须对变速箱箱轴承进行更换。

3.3 严格按照摩根设备安装要求进行装配

(1)做好好轴承的清洁、预润滑工作及轴承的尺寸复核,轴承的宽度在0.02mm之内可以上线使用;

(2)对轴承安装配合的座孔或者轴进行测量,检查尺寸是否在公差范围内;

(3)尽量采用具有消磁功能的电磁感应加热器,严格控制加热温度不超过120度;

(4)对每盘安装的轴承前后游隙都要进行检测,而且安装完的齿轮要进行启动力矩、啮合面、齿侧隙进行全面检查,确保都在标准范围之内。

3.4 避免炸辊环的注意事项

(1)炸辊环是个综合性的问题,在辊环安装时必须要对辊轴的表面进行修磨,去除辊轴表面的毛刺及氧化物;按照工艺设置压力进行安装;

(2)定期对辊轴与锥套配合面进行检测,原则上接触面少于80%的辊轴就必须要安排下线进行修复;

(3)辊环的冷却水质是我们容易忽视的一大因素,主要的指标为:PH值要在7—9之间,悬浮固体保持在30mg/l之内;其他硬度及粒度都对辊环有较大的影响,如果以上要求要求达不到,辊环会出现热裂纹,而导致炸辊环的几率会变大。

4 结束语

方大特钢高线通过不断的探索和改进,设备稳定运行得到了大幅度的提升,维修费用明显下降,产品精度和质量得到了用户的满意,也为我们设备管理和维护奠定了坚实的基础,也为公司发展做出了应有的贡献。

作者简介:唐嘉(1976—),男,贵州丹寨县人,工程师,现从事设备管理工作。