SKH-9高速钢技术参数与材质说明

车刀规格介绍

车刀科技名词定义中文名称:车刀英文名称:turning tool定义:在车床上使用的刀具的总称。

应用学科:机械工程(一级学科);刀具(二级学科);刀具名称(三级学科)本内容由全国科学技术名词审定委员会审定公布展开编辑本段简要介绍车刀的工作部分就是产生和处理切屑的部分,包括刀刃、使切屑断碎或卷拢的结构、排屑或容储切屑的空间、切削液的通道等结构要素。

车刀的切削部分由主切削刃、副切削刃、前刀面、主后刀面和副后刀面,刀尖角成。

车刀的切削部分和柄部(即装夹部分)的结合方式主要有整体式、焊接式、机械夹固式和焊接-机械夹固式。

机械夹固式车刀可以避免硬质合金刀片在高温焊接时产生应力和裂纹,并且刀柄可多次使用。

机械夹固式车刀一般是用螺钉和压板将刀片夹紧,装可转位刀片的机械夹固式车刀。

刀刃用钝后可以转位继续使用,而且停车换刀时间车刀短,因此取得了迅速发展。

车刀的切削部分由主切削刃、副切削刃、前面、后面和副后面等组成。

它的几何形状由前角γo、后角αo、主偏角κr、刃倾角γS、副偏角κ惤和刀尖圆弧半径rε所决定。

车刀几何参数的选择受多种因素影响,必须根据具体情况选取。

前角γo根据工件材料的成分和强度来选取,切削强度较高的材料时,应取较小的值。

例如,硬质合金车刀在切削普通碳素钢时前角取10°~15°;在切削铬锰钢或淬火钢时取 -2°~-10°。

一般情况下后角取6°~10°。

主偏角κr根据工艺系统的刚性条件而定,一般取30°~75°,刚性差时取较大的值,在车阶梯轴时,由于切削方式的需要取大于或等于90°。

刀尖圆弧半径rε和副偏角κ惤一般按加工表面粗糙度的要求而选取。

刃倾角γ S则根据所要求的排屑方向和刀刃强度确定。

车刀前面的型式(图2)主要根据工件材料和刀具材料的性质而定。

最简单的是平面型,正前角的平面型适车刀用于高速钢车刀和精加工用的硬质合金车刀,负前角的平面型适用于加工高强度钢和粗切铸钢件的硬质合金车刀。

24种常用机械模具材质的特性及用途

24种常用机械模具材质的特性及用途1、45——优质碳素结构钢,是最常用中碳调质钢主要特征:最常用中碳调质钢,综合力学性能良好,淬透性低,水淬时易生裂纹。

小型件宜采用调质处理,大型件宜采用正火处理。

应用举例:主要用于制造强度高的运动件,如透平机叶轮、压缩机活塞。

轴、齿轮、齿条、蜗杆等。

焊接件注意焊前预热,焊后消除应力退火。

2、Q235A(A3钢)——最常用的碳素结构钢主要特征:具有高的塑性、韧性和焊接性能、冷冲压性能,以及一定的强度、好的冷弯性能。

应用举例:广泛用于一般要求的零件和焊接结构。

如受力不大的拉杆、连杆、销、轴、螺钉、螺母、套圈、支架、机座、建筑结构、桥梁等。

3、40Cr——使用最广泛的钢种之一,属合金结构钢主要特征:经调质处理后,具有良好的综合力学性能、低温冲击韧度及低的缺口敏感性,淬透性良好,油冷时可得到较高的疲劳强度,水冷时复杂形状的零件易产生裂纹,冷弯塑性中等,回火或调质后切削加工性好,但焊接性不好,易产生裂纹,焊前应预热到100~150℃,一般在调质状态下使用,还可以进行碳氮共渗和高频表面淬火处理。

应用举例:调质处理后用于制造中速、中载的零件,如机床齿轮、轴、蜗杆、花键轴、顶针套等,调质并高频表面淬火后用于制造表面高硬度、耐磨的零件,如齿轮、轴、主轴、曲轴、心轴、套筒、销子、连杆、螺钉螺母、进气阀等,经淬火及中温回火后用于制造重载、中速冲击的零件,如油泵转子、滑块、齿轮、主轴、套环等,经淬火及低温回火后用于制造重载、低冲击、耐磨的零件,如蜗杆、主轴、轴、套环等,碳氮共渗处即后制造尺寸较大、低温冲击韧度较高的传动零件,如轴、齿轮等。

4、HT150——灰铸铁应用举例:齿轮箱体,机床床身,箱体,液压缸,泵体,阀体,飞轮,气缸盖,带轮,轴承盖等。

5、35——各种标准件、紧固件的常用材料主要特征:强度适当,塑性较好,冷塑性高,焊接性尚可。

冷态下可局部镦粗和拉丝。

淬透性低,正火或调质后使用应用举例:适于制造小截面零件,可承受较大载荷的零件:如曲轴、杠杆、连杆、钩环等,各种标准件、紧固件。

高速工具钢材料

高速工具钢棒牌号:W18Cr4V标准:GB/T 9943-1988●特性及适用范围:是使用最广泛的钨系通用型高速钢,硬度、红硬性及高温硬度较高,易于磨削加工。

适用作工作温度在600℃以下仍能保持切削性能的刀具,如车、刨、铣、铰、拉刀、钻头、各种齿轮刀具及丝锥、板牙等,适于加工软的或中等硬度(300~320HB以下) 的材料。

及制作高温耐磨机械零●化学成份:碳 C :0.70~0.80(允许偏差:±0.01)硅Si:0.20~0.40(允许偏差:±0.05)锰Mn:0.10~0.40(允许偏差:+0.04)硫S :≤0.030磷P:≤0.030铬Cr:3.80~4.40(允许偏差:±0.05)镍Ni:允许残余含量≤0.30铜Cu:允许残余含量≤0.25钒V :1.00~1.40(允许偏差:±0.05)钼Mo:≤0.30(允许偏差:尺寸≤6,±0.05;尺寸>6,±0.10)钨W :17.50~19.00(允许偏差:尺寸≤10,±0.10;>10,±0.20)●力学性能:硬度:交货硬度:(其他加工方法)≤269HB; (退火)≤255HB。

试样热处理制度及淬回火硬度:≥63HRC●热处理规范及金相组织:热处理规范:淬火,820~870℃预热,1270~1285℃(盐浴炉)或1270~1285℃(箱式炉)加热,油冷,550~570℃回火2次,每次1h。

牌号:W18Cr4VCo5标准:GB/T 9943-1988●特性及适用范围:为钨系一般含钴型高速钢,较W18Cr4V的红硬性和高温硬度稍高,但韧性低,淬火后,表面硬度可达63~66HRC 。

用作高速切削刀具、自动化机床的刀具,供切削较高强度材料用。

●化学成份:碳 C :0.70~0.80(允许偏差:±0.01)硅Si:0.20~0.40(允许偏差:±0.05)锰Mn:0.10~0.40(允许偏差:+0.04)硫S :≤0.030磷P:≤0.030铬Cr:3.75~4.50(允许偏差:±0.05)镍Ni:允许残余含量≤0.30铜Cu:允许残余含量≤0.25钒V :0.80~1.20(允许偏差:±0.05)钼Mo:0.40~1.00(允许偏差:尺寸≤6,±0.05;尺寸>6,±0.10)钨W :17.50~19.00(允许偏差:尺寸≤10,±0.10;尺寸>10,±0.20)钴Co:4.25~5.75(允许偏差:±0.15)●力学性能:硬度:交货硬度:(其他加工方法)≤285HB; (退火)≤269HB。

SKH9模具钢性能分析

信息来源于塔塔我的钢材网SKH9模具钢性能分析SKH9模具钢性能极好的高速钢,这里本文以为广大模具钢业内人士提供一个了解SKH9模具钢的参考,将从其牌号、化学成分、性能、常用工艺及典型应用方面简要介绍SKH9模具钢。

一、牌号SKH9模具钢的牌号为日本大同标准牌号SKH9,对应的日本JIS标准牌号SKH51.二、化学成分这里SKH9模具钢化学成分的数据我仅以抚顺特钢SKH-9特种优质高速模具钢为例。

具体数据如下:碳为0.8%-0.9%,矽为0.45%以下,铬为3.8%-4.5%,锰为0.45%以下,钼为4.5%-5.5%,钒为1.6%-2.2%,钨为5.5%-6.7%,磷为0.03%硫0.01%。

三、性能SKH模具钢是具有良好韧性的高性能工具钢,W-Mo系高速工具钢最具通用性,该钢是世界上用量很多,碳化物组织细微,整齐,分布良好,而且组织均匀。

具有热作,冷作可塑性,可加工性和研磨性也良好。

SKH9模具钢比较标准及特征为M2,出厂时状态及硬度为HB900-1100/HRC63。

四、常用工艺SKH9模具钢常用工艺如下:热加工规范:加热采用1120~900℃,然后缓慢冷却。

退火规范:退火时用820~880℃的温度,在此温度中停留二~四小时,在炉中任其渐冷。

淬火工艺:先将模具钢工件预加热至550~600℃,次加热至950℃,再加热至a:1220~1250℃;b:1200℃~1230℃,在油中淬硬,但注意油温必须先保湿40~60℃(a.一般工具;b.形式复杂式需要韧性之工具)。

回火工艺:加热至550~570℃,在此温度中停留,然后在静止空气中冷却,回火必须重复二次,模具钢材硬度可达HRC63℃以上。

五、典型应用SKH9模具钢为钨钢高速度钢,宜于制造强力切割用耐磨,耐冲击各种工具,高级冲模,螺丝模,较需韧性及形状繁杂工具,铣刀,钻头等。

SKH9日本的高速钢牌号

SKH9日本的高速钢牌号,相当于我国的W6Mo5Cr4V2日本SKH-9钢相当于我国的高速钢6-5-4-2,成分为:C0.8-0.9,W5.5-6.75,Mo4.5-5.5,Cr3.8-4.4,V1.75-2.2,Si0.2-0.45,Mn0.15-0.4,S<0.03,P<0.03我国目前用高速钢为w6、W9等W6简介:又名W6Mo5Cr4V2、6542、W6、DF6)等钢材特性:钨钼系通用型高速钢的代表钢号,韧性高,热塑性好,具有较高的硬度,红硬性及高温硬度。

出厂硬度:62-65度(HRC),如果是盐浴炉>=64HRC,退火<=255HBW6热处理:淬火,730~840℃预热,1210~1230℃(盐浴炉)或1210~1230℃(箱式炉)加热,油冷,540~560℃回火2次,每次2hW6Mo5Cr4V2 化学成分:碳 C :0.80~0.90(允许偏差:±0.01)硅 Si:0.20~0.45(允许偏差:±0.05)锰 Mn:0.15~0.40(允许偏差:+0.04)硫 S :≤0.030磷 P :≤0.030铬 Cr:3.80~4.40(允许偏差:±0.05)镍 Ni:允许残余含量≤0.30铜 Cu:允许残余含量≤0.25钒 V :1.75~2.20(允许偏差:±0.05)钼 Mo:4.50~5.50(允许偏差:尺寸≤6,±0.05;尺寸>6,±0.10)钨 W :5.50~6.75(允许偏差:尺寸≤10,±0.10;尺寸>10,±0.20)w6高速钢:W6Mo5Cr4V2高速工具钢简称高工钢或高速钢,俗称“锋钢”或“风钢”,是一种适于高速切削的高碳高合金工具钢。

其突出特点是具有很高的硬度、耐磨性及热硬性(也称红硬性),当刃具温度高达500~600摄氏度左右时,硬度仍无明显下降,能以比低合金刃具钢更高的速度进行切削,主要用于制造切削速度高、负荷重、工作温度高的各种切削刀具,如车刀、铣刀、产品详情:w6高速钢:W6Mo5Cr4V2高速工具钢简称高工钢或高速钢,俗称“锋钢”或“风钢”,是一种适于高速切削的高碳高合金工具钢。

高速钢

高速钢1.概述高速钢又名风钢或锋钢,意思是淬火时即使在空气中冷却也能硬化,并且很锋利。

它是一种成分复杂的合金钢,含有钨、钼、铬、钒等碳化物形成元素。

合金元素总量达10~25%左右。

它在高速切削产生高热情况下(约500℃)仍能保持高的硬度,HRC能在60以上。

这就是高速钢最主要的特性——红硬性。

而碳素工具钢经淬火和低温回火后,在室温下虽有很高的硬度,但当温度高于200℃时,硬度便急剧下降,在500℃硬度已降到与退火状态相似的程度,完全丧失了切削金属的能力,这就限制了碳素工具钢制作切削工具用。

而高速钢由于红硬性好,弥补了碳素工具钢的致命缺点,可以用来制造切削工具。

高速钢的热处理工艺较为复杂,必须经过退火、淬火、回火等一系列过程。

退火的目的是消除应力,降低硬度,使显微组织均匀,便于淬火。

退火温度一般为860~880℃。

淬火时由于它的导热性差一般分两阶段进行。

先在800~850℃预热(以免引起大的热应力),然后迅速加热到淬火温度1220~1250℃,后油冷。

工厂均采用盐炉加热。

淬火后因内部组织还保留一部分(约30%)残余奥氏体没有转变成马氏体,影响了高速钢的性能。

为使残余奥氏体转变,进一步提高硬度和耐磨性,一般要进行2~3次回火,回火温度560℃,每次保温1小时。

(1)生产制造方法:通常采用电炉生产,近来曾采用粉末冶金方法生产高速钢,使碳化物呈极细小的颗粒均匀地分布在基体上,提高了使用寿命。

(2)用途:用于制造各种切削工具。

如车刀、钴头、滚刀、机用锯条及要求高的模具等。

2.主要生产厂我国大连钢厂、重庆钢厂、上海钢厂是生产高速钢的主要生产厂。

3.主要进口生产国家我国主要从日本、俄罗斯、德国、巴西等国进口。

4.种类有钨系高速钢和钼系高速钢两大类。

钨系高速钢有W18Cr4V,钼系高速钢有W6Mo5Cr4V2等。

5.规格和外观质量规格主要有圆钢和方钢。

钢材的表面要加工良好,不得有肉眼可见的裂纹、折叠、结疤和发纹。

数控加工刀具的选用

数控加工刀具的选用1.刀具材料常用高速钢、硬质合金、涂层硬质合金等。

(1)高速钢高速钢是含有较多W、Mo、Cr、V等合金元素的高合金工具钢。

抗弯强度高,韧性好,常温硬度62~66HRC,耐热性600~660℃。

高速钢按化学成分可分为钨系和钼系高速钢。

常用钨系牌号W18Cr4V,常制作复杂刀具,常用钼系牌号W6Mo5Cr4V2,常制作热轧刀具。

在常用高速钢中加入Co、Al等合金元素即可得到高性能高速钢,可提高高温硬度和抗氧化能力,增加耐热性和耐磨性。

可切削不锈钢、高温合金等难加工材料。

(2)硬质合金是由硬度很高的难熔金属碳化物(WC、TiC、Tac、NbC等)和金属粘接剂(Co、Ni、Mo等)用粉末冶金工艺烧结而成。

常温硬度71~76HRC,耐热性800~1000℃,抗弯强度低,怕冲击和振动。

硬质合金按其化学成分可分以下几种:a、钨钴类(WC+Co)硬质合金代号为YG,K类。

韧性较好,可加工脆性材料;b、钨钛钴类(WC+TiC+Co)硬质合金代号为YT,P类。

硬度较高,适合于精加工c、钨钽(铌)钴类(WC+TiC+TaC+Co)硬质合金代号为YW,M 类。

韧性好且耐磨性较高,既适用于加工脆性材料,又适用于加工塑性材料。

(3)涂层刀具材料在韧性较好的刀具基体上,涂覆一层耐磨性好的难熔金属化合物,既能提高刀具材料的耐磨性,又不降低其韧性。

常用涂层材料有以下几种:a、TiC涂层硬度高、耐磨性好、抗氧化性好,切削时能产生氧化钛膜,减少摩擦及刀具磨损;b、TiN涂层在高温时能产生氧化膜,与铁基材料摩擦系数小,抗粘接性能好,并能有效降低切削温度;c、TiC –TiN复合涂层第一层涂TiC ,与刀具基体粘牢不易脱落,第二层涂TiN ,减少表面层与工件间的摩擦;d、TiC-Al2O3复合涂层第一层涂TiC ,与刀具基体粘牢不易脱落,第二层涂Al2O3 ,可使刀具表面具有良好的化学稳定性和抗氧化能力。

(4)其它刀具材料a、陶瓷刀具材料以Al2O3或以Si3N4为基体再添加少量金属,在高温下烧结而成。

常用冲压模具钢材介绍-20171103

内容目录

一.常见模具材料及热处理 二.常见高速钢 三.常用热作模具材料化学成份

四.常用冷作模具材料加工特性

一.常见模具材料及热处理

冲压模具常用的模具材料如下﹕ 1.SS41(JIS) 2.SKD11(JIS) 3.YK30(SK3) 4.SKH-9(JIS) 5.PD20 6.DC53(JIS) 7.SKD61 8.A3钢 9.钨钢 10.45钢等 11.SKH51(JIS)

一.常见模具材料及热处理

钨钢 硬度很高,热处理后硬度可达HRC70, 耐磨耗,耐高温,但脆性很大,受力不均匀时易发生 崩裂,且不易进行切销加工, 材料成本和加工成本较高 元素含量: C 0.50~1.50﹪, AL 0.5~1. 0﹪, Cr 0.5~3.0﹪ 适用于受力很大的冲压模具零件(如冲色拉孔的入子) SKH51(高速钢) 1) JIS标准: SKH51, US标准: M2; 2) 常用在产量高,模具复杂的冲模上; 3) 高硬度:HRC61~63. 机械性能较好.如:良好的淬透性,高耐磨性,强韧性极佳,热处理 变形小

钢材

特性

SKD11﹑SLD﹑ DC11﹑D2﹑ Cr12Mo1V1

1.低温回火160~200℃二次 硬度 HRC60~63 ●高硬度、高耐磨性、高强度、 高韧性且变寸小。 具良好的淬透性, ●回火程度差,线切割、放电、 研磨及生产使用易开裂 高韧性,高耐磨性, 2.高温回火500~560℃二次 硬度 强韧性极佳,并具 HRC50~59。 ●回 有良好抗回火稳定 火程度佳,后工段加工不易 开裂。 性,热处理变形小。 ●500~520℃回火硬度 为 HRC58~59,较高硬度但韧性较 差。540~560℃回火硬度为 HRC50~55,硬度较低但韧性高

九镍钢焊接接头回火参数

九镍钢焊接接头回火参数

九镍钢焊接接头回火参数的选择对焊接接头的性能和质量具有重要影响。

回火是通过加热焊接接头至一定温度,然后进行适当冷却处理的过程,以消除焊接过程中产生的应力和硬化,提高焊接接头的韧性和可靠性。

在选择九镍钢焊接接头回火参数时,首先需要考虑的是回火温度。

回火温度应根据九镍钢的化学成分、焊接方式和焊接接头的要求来确定。

一般来说,回火温度应低于九镍钢的临界温度,以防止再次产生相变和组织变化,从而影响接头的性能。

回火时间也是一个重要参数。

回火时间应根据焊接接头的厚度、焊接方式和焊接接头的要求来确定。

一般来说,焊接接头越厚,回火时间应越长,以保证焊接接头的温度均匀分布和组织的充分回复。

回火冷却速度也需要考虑。

回火冷却速度应根据焊接接头的要求来确定。

一般来说,回火冷却速度应适中,既不能过快导致组织过度软化,也不能过慢导致组织硬化不完全。

还需要考虑回火环境。

回火环境应选择干燥、无氧和无污染的条件,以防止焊接接头受到氧化、腐蚀和污染,影响接头的性能和质量。

九镍钢焊接接头回火参数的选择应根据具体情况来确定,以保证焊接接头的性能和质量。

合理选择回火温度、回火时间、回火冷却速度和回火环境,可以有效提高焊接接头的韧性和可靠性,延长其使

用寿命。

通过科学的回火参数选择,可以使九镍钢焊接接头在工程实践中发挥更好的作用。

24种常用机械模具材质的特性及用途

24种常用机械模具材质的特性及用途1、45——优质碳素结构钢,是最常用中碳调质钢主要特征:最常用中碳调质钢,综合力学性能良好,淬透性低,水淬时易生裂纹。

小型件宜采用调质处理,大型件宜采用正火处理。

应用举例:主要用于制造强度高的运动件,如透平机叶轮、压缩机活塞。

轴、齿轮、齿条、蜗杆等。

焊接件注意焊前预热,焊后消除应力退火。

2、Q235A(A3钢)——最常用的碳素结构钢主要特征:具有高的塑性、韧性和焊接性能、冷冲压性能,以及一定的强度、好的冷弯性能。

应用举例:广泛用于一般要求的零件和焊接结构。

如受力不大的拉杆、连杆、销、轴、螺钉、螺母、套圈、支架、机座、建筑结构、桥梁等。

3、40Cr——使用最广泛的钢种之一,属合金结构钢主要特征:经调质处理后,具有良好的综合力学性能、低温冲击韧度及低的缺口敏感性,淬透性良好,油冷时可得到较高的疲劳强度,水冷时复杂形状的零件易产生裂纹,冷弯塑性中等,回火或调质后切削加工性好,但焊接性不好,易产生裂纹,焊前应预热到100~150℃,一般在调质状态下使用,还可以进行碳氮共渗和高频表面淬火处理。

应用举例:调质处理后用于制造中速、中载的零件,如机床齿轮、轴、蜗杆、花键轴、顶针套等,调质并高频表面淬火后用于制造表面高硬度、耐磨的零件,如齿轮、轴、主轴、曲轴、心轴、套筒、销子、连杆、螺钉螺母、进气阀等,经淬火及中温回火后用于制造重载、中速冲击的零件,如油泵转子、滑块、齿轮、主轴、套环等,经淬火及低温回火后用于制造重载、低冲击、耐磨的零件,如蜗杆、主轴、轴、套环等,碳氮共渗处即后制造尺寸较大、低温冲击韧度较高的传动零件,如轴、齿轮等。

4、HT150——灰铸铁应用举例:齿轮箱体,机床床身,箱体,液压缸,泵体,阀体,飞轮,气缸盖,带轮,轴承盖等。

5、35——各种标准件、紧固件的常用材料主要特征:强度适当,塑性较好,冷塑性高,焊接性尚可。

冷态下可局部镦粗和拉丝。

淬透性低,正火或调质后使用应用举例:适于制造小截面零件,可承受较大载荷的零件:如曲轴、杠杆、连杆、钩环等,各种标准件、紧固件。

高速钢简介

• • •

化学元素的作用:

C:

■机制:形成K,固溶强化。 碳对高速钢的硬度影响很大,是主要的强化元素; C%提高,淬火回火后HRC和热硬性提高。 ■不利因素: 含碳量的增高使钢中碳化物总量↑,碳化物不均匀 性加重 →→锻轧 淬火后残余奥氏体量↑ →→多次回火 固相线温度↓,使淬火温度↓ 对于钨系高速钢, C%↑使钢的抗弯强度和韧性↓, 对钨钼系影响不大

应用

W18Cr4V:

具有良好的热硬性; 在600℃时,仍具有较高的硬度和较好的切削性, 被磨削加工性能好,淬火过热敏感性小,比合金工具 钢的耐热性能高。 但由于其碳化物较粗大,强度和韧性随材料的尺寸增 大而下降。 适用于制造一般刀具(如车刀、铣刀、齿轮刀具), 还可以制造高温下工作的轴承、弹簧等耐磨、耐高温的零 件),不适合制造薄刃或较大的刀具。

V:

存在形式:主要以VC存在,也溶于其他类型碳化物中 作用:主要提高钢的耐磨性和对提高钢的热硬性起重要作

用;

VC部分溶于A中,淬火后M抗回火稳定性↑; 回火时析出VC产生二次硬化。

Co:

作用:主要提高钢的热硬性;

提高马氏体的回火稳定性; 钴在钢中为非碳化物形成元素,淬火加热时溶于A, 淬火后溶于M中,减慢合金K的析出与聚集长大,加强二次 硬化效果(提高晶界开始熔化温度)。

■淬火后获得了高合金的马氏体,具有高的抗回火稳 定性,在高温回火时析出弥散的合金碳化物产生二次硬化, 使钢具有高的硬度和热硬性。

图3为W18Cr4V钢的典型热处理淬火与回火工艺

M23C6 900℃开始溶解, 1090℃全部溶解; M6C 1037℃开始溶解, 1250℃以上溶解量逐惭减小; MC 1100℃开始溶解,溶 解速度比M6C缓慢。 1280℃时,奥氏体中:C 0.5%,W7-8%,Cr4%, V0.6-0.8%;剩余K总量为910%:其中,M6C 7.5%9.0%, MC 1.0-1.5%

高速钢 参数

高速钢参数全文共四篇示例,供读者参考第一篇示例:高速钢是一种具有优良切削性能的合金钢,广泛应用于金属切削加工、热加工以及其他领域。

高速钢的参数是评价其性能的重要指标,包括化学成分、硬度、热处理性能等。

下面将详细介绍高速钢的参数及其影响因素。

一、化学成分高速钢的主要化学成分包括碳、硅、锰、铬、钼、钴、磷等元素,其中碳元素对高速钢的硬度和切削性能有重要影响。

通常情况下,高速钢中的碳含量在0.7%~1.3%之间,过高或过低的碳含量都会影响其性能。

硅、锰等元素可提高高速钢的强度和韧性,铬、钼、钴等元素则可提高其耐磨性和热稳定性。

磷等杂质元素对高速钢的性能也会产生不良影响。

二、硬度高速钢的硬度是评价其切削性能的重要参数之一,通常以洛氏硬度或布氏硬度来表示。

高硬度的高速钢具有优良的耐磨性和热稳定性,能够在高速切削和切削高硬度材料时保持较好的刀具寿命。

硬度受到高速钢的化学成分、热处理工艺、晶粒度等因素的影响,因此选择合适的高速钢及合理的热处理工艺对硬度十分重要。

三、热处理性能高速钢具有优良的热处理性能,可在适当的热处理条件下获得理想的组织结构和性能。

热处理过程包括固溶退火、淬火、回火等工艺,通过这些工艺可以提高高速钢的硬度、韧性、耐磨性等性能。

合适的热处理工艺可以改善高速钢的切削性能,延长刀具使用寿命。

四、晶粒度高速钢的晶粒度是影响其性能的重要因素之一,晶粒细小的高速钢通常具有优良的耐磨性和韧性,并且易于加工。

晶粒度受到高速钢的化学成分、热处理工艺、冷加工等因素的影响,可以通过适当的工艺控制来获得细小的晶粒结构。

五、应力状态在实际切削加工中,高速钢刀具会受到较大的切削力和热应力,因此对高速钢的应力状态有一定要求。

合适的应力状态可以减少高速钢的变形和疲劳破坏,延长刀具使用寿命。

应力状态的影响因素包括高速钢的硬度、刃部结构、切削参数等。

第二篇示例:高速钢是一种用途广泛的金属材料,具有优异的耐磨性、耐热性和耐腐蚀性,被广泛应用于机械加工、切削加工、钻削加工等领域。

车刀参数资料

立方晶氧化硼(CBN)是近年来推广的材料,硬度与耐磨性仅次于钻石,此刀具适用于加工坚硬、耐磨的铁族合金和镍基合金、钴基合金。

车刀形状及使用情形

1 一般使用之车刀尖型式有下列几种:

(1)粗车刀:主要是用来切削大量且多余部份使工作物直径接近需要的尺寸。粗车时表面光度不重要,因此车刀尖可研磨成尖锐的刀峰,但是刀峰通常要有微小的圆度以避免断裂。

6 切边角

刀刃前端与刀柄垂直之角度,其作用为改变切层的厚度。同时切边角亦可改变车刀受力方向,减少进刀阻力,增加刀具寿命,因此一般粗车时,宜采用切边角较大之车刀,以减少进刀阻力,增加切削速度。

7 刀鼻半径

刀刃最高点之刀口圆弧半径。刀鼻半径大强度大,用于大的切削深度,但容易产生高频振动

(7)内孔车刀:用于车削内孔。

(8)外螺纹车刀:用于车削外螺纹。

(9)内螺纹车刀:用于车削内螺纹。

车刀各部位名称及功能

车刀属于单锋刀具,因车削工作物形状不同而有很多型式,但它各部位的名称及作用却是相同的。一支良好的车刀必须具有刚性良好的刀柄及锋利的刀锋两大部份。车刀的刀刃角度,直接影响车削效果,不同的车刀材质及工件材料、刀刃的角度亦不相同。车床用车刀具有四个重要角度,即前间隙角、边间隙角、后斜角及边斜角。

(2)精车刀:此刀刃可用油石砺光,以便车出非常圆滑的表面光度,一般来说精车刀之圆鼻比粗车刀大。

(3)圆鼻车刀:可适用许多不同型式的工作是属于常用车刀,磨平顶面时可左右车削也可用来车削黄铜。此车刀也可在肩角上形成圆弧面,也可当精车刀来使用。

(4)切断车刀:只用端部切削工作物,此车刀可用来切断材料及车度沟槽。

4 边斜角

从刀顶面自切削边向另一边倾斜,此倾斜面和水平面所成角度为边斜角。此角度是使切屑脱离工作物的角度,使排屑容易并获得有效之车削。切削一般金属,高速钢车刀此角度大约为10~14度,而碳化物车刀可为正倾角也可为负倾角。

机械制造工艺-刀具材料和涂层技术

A、钨系高速钢 B、钨钼钢 ②高性能高速钢 ③粉末冶金高速钢

刀具材料

一、普通刀具材料 2.硬质合金

硬质合金是由难熔金属碳化物和金属 粘结剂经粉末冶金方法制成。 (1)特点 优点:硬质合金中高熔点、高硬度碳化物 含量高,热熔性好 ,热硬性好,切削速度高。 缺点:脆性大,抗弯强度和抗冲击韧性不强。

立方氮化硼刀具

涂层技术

一、涂层刀具

是在强度和韧性较好的硬质 合金或高速钢(HSS)基体表面上, 利用气相沉积方法涂覆一薄层耐 磨性好的难熔金属或非金属化合 物而获得的。

涂层刀具

涂层技术

二、涂层方法

1.物理气相沉积(PVD) 法 沉积温度为500℃,涂层厚度为2~5μm

2.化学气相沉积(CVD) 法 沉积温度为900℃~1100℃,涂层厚度可达5~10μm,

机械制造工艺基础—刀具材料和涂层技术—录01刀具材料

02

涂层技 术

刀具材料

一、普通刀具材料

1、高速钢 高速钢是富含W、Cr、Mo等合金

元素的高合金工具钢。在工厂中常称为 白钢或锋钢。 (1)性质 ①高速钢具有良好的热稳定性 ②高速钢具有较高强度和韧性 ③高速钢具有一定的硬度和耐磨性

高速钢

刀具材料

陶瓷刀具

刀具材料

二、特殊刀具材料 1.陶瓷刀具 (2)常用种类:

Al2O3基陶瓷 Si3N4基陶瓷

刀具材料

二、特殊刀具材料 2.金刚石刀具 天然金刚石刀具 人造聚晶金刚石刀具 复合聚晶金刚石刀具

金刚石刀具

刀具材料

二、特殊刀具材料 3.立方氮化硼刀具

立方氮化硼(简称CBN)是以六 方氮化硼为原料在高温高压下合成。

并且设备简单,涂层均匀

常见模具材料及热处理

(3)高溫回火回火溫度在500℃~650 ℃.

PPT文档演模板

常见模具材料及热处理

深冷處理

深冷處理就是鋼件淬火冷卻到室溫后,繼續在 0℃以下的介質中冷卻的 熱處理工藝,也稱為冷 處理,是淬火過程的繼續。

深冷處理目的:

PPT文档演模板

常见模具材料及热处理

3 金屬材料之熱處理工藝

PPT文档演模板

常见模具材料及热处理

•退火

消除殘余內應力/成份不均勻/組織不穩定等缺陷

PPT文档演模板

常见模具材料及热处理

• 固溶處理

¨ 對於第二相在基體相中的固溶度隨溫度降低而 顯著減小的合金,將其加熱至能全部溶入固溶 體的溫度,保持一定時間后,以快於第二相自固 溶體中析出速度冷卻,獲得過飽和固溶體的過 程.

PPT文档演模板

常见模具材料及热处理

•A 材質

材質錯誤: (1)造成熱處理工藝不當,熱處理后硬度不 足;組織過熱、過燒致使工件報廢; (2)影響材質機械性能造成模具過早失效; 材料品質差: <1>材質化學成份與標準不相符; <2>成份偏析:嚴重共晶碳化物帶狀、網狀 偏析、夾雜、液析等;

PPT文档演模板

•化合物:異類原子能以

固定的比例混合,形成與

組

常见模具材料及热处理

金屬材料強化途徑

A 固溶強化: 合金元素固溶到基體金屬中形成固溶體時,合

金的強度及硬度一般會得到提高,基體塑性 則不降低. 少量多元 B 沉淀強化: 過飽和固溶體分 解析出彌散相,

引起合金強化

PPT文档演模板

常见模具材料及热处理

•C 冷變形強化 :金屬材料在再結晶溫度以下的變形,會引

高速钢刀具硬度与热处理

高速钢刀具硬度与热处理作者:浙江工具厂赵步青王金双硬度是材料抵抗表面层局部塑性变形的能力。

到目前为止,唯有硬度这个参数能直接反映材料表面层以及表面耐磨层的机械与工艺特性。

现就高速钢刀具的硬度与热处理问题,谈点肤浅看法。

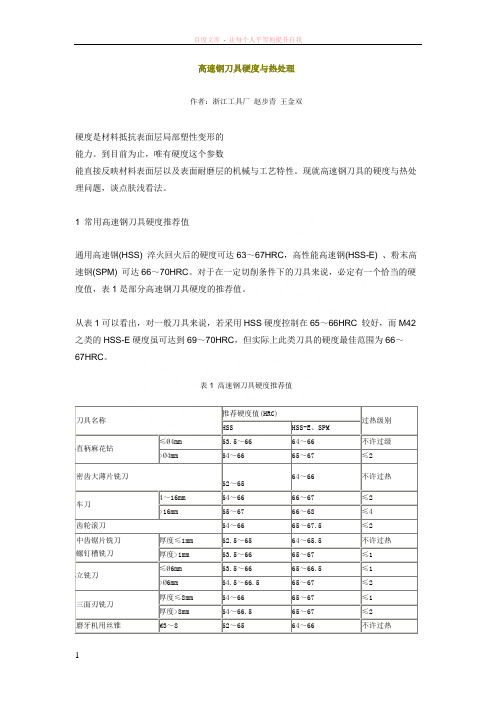

1 常用高速钢刀具硬度推荐值通用高速钢(HSS) 淬火回火后的硬度可达63~67HRC,高性能高速钢(HSS-E) 、粉末高速钢(SPM) 可达66~70HRC。

对于在一定切削条件下的刀具来说,必定有一个恰当的硬度值,表1是部分高速钢刀具硬度的推荐值。

从表1可以看出,对一般刀具来说,若采用HSS硬度控制在65~66HRC 较好,而M42之类的HSS-E硬度虽可达到69~70HRC,但实际上此类刀具的硬度最佳范围为66~67HRC。

表1 高速钢刀具硬度推荐值刀具名称推荐硬度值(HRC)过热级别HSS HSS-E、SPM直柄麻花钻≤Ø4mm63.5~66 64~66 不许过级>Ø4mm 64~66 65~67 ≤2密齿大薄片铣刀62~6564~66 不许过热车刀4~16mm 64~66 66~67 ≤2 >16mm 65~67 66~68 ≤4齿轮滚刀64~66 65~67.5 ≤2中齿锯片铣刀螺钉槽铣刀厚度≤1mm62.5~65 64~65.5 不许过热厚度>1mm 63.5~66 65~67 ≤1立铣刀≤Ø6mm63.5~66 65~66.5 ≤1 >Ø6mm64.5~66.5 65~67 ≤2三面刃铣刀厚度≤8mm64~66 65~67 ≤1厚度>8mm 64~66.5 65~67 ≤2磨牙机用丝锥M3~8 62~65 64~66 不许过热M>8 63~66 65~67 不许过热凹凸半圆铣刀64~66 65~67.5 ≤1角度铣刀63.5~66 64~67 ≤1拉刀63.5~66 64~67 不许过热推刀64~66 65~67.5 ≤1插齿刀64~66 65~67 ≤1刨齿刀64~66 65~67 ≤2剁刀片62~64 63~65 不许过热锥齿轮铣刀64~66 65~67 不许过热2 刀具的硬度和韧性的关系硬度和韧性是集中在刀具上一对最为突出的矛盾,刀具材料从碳素工具钢、合金工具钢、高速钢、硬质合金发展到当前的陶瓷、立方氮化硼等超硬材料,刀具的硬度越来越高,韧性却越来越差。

4319钢材化学成分

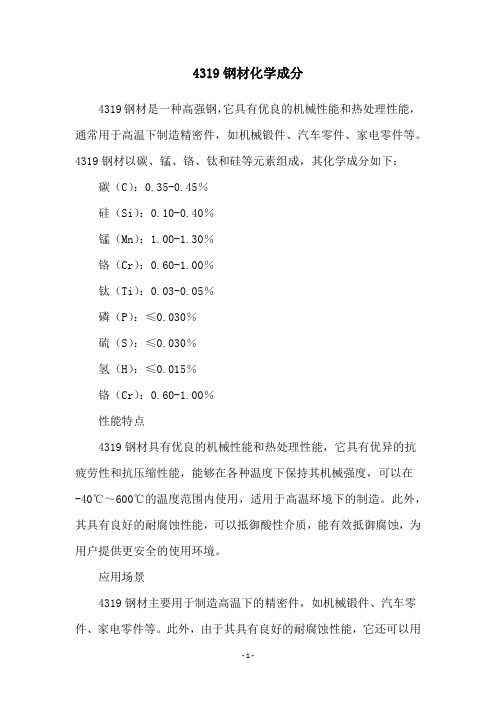

4319钢材化学成分4319钢材是一种高强钢,它具有优良的机械性能和热处理性能,通常用于高温下制造精密件,如机械锻件、汽车零件、家电零件等。

4319钢材以碳、锰、铬、钛和硅等元素组成,其化学成分如下:碳(C):0.35-0.45%硅(Si):0.10-0.40%锰(Mn):1.00-1.30%铬(Cr):0.60-1.00%钛(Ti):0.03-0.05%磷(P):≤0.030%硫(S):≤0.030%氢(H):≤0.015%铬(Cr):0.60-1.00%性能特点4319钢材具有优良的机械性能和热处理性能,它具有优异的抗疲劳性和抗压缩性能,能够在各种温度下保持其机械强度,可以在-40℃~600℃的温度范围内使用,适用于高温环境下的制造。

此外,其具有良好的耐腐蚀性能,可以抵御酸性介质,能有效抵御腐蚀,为用户提供更安全的使用环境。

应用场景4319钢材主要用于制造高温下的精密件,如机械锻件、汽车零件、家电零件等。

此外,由于其具有良好的耐腐蚀性能,它还可以用于酸性环境中的化学设备,如腐蚀罐、沉淀罐等。

其应用领域非常广泛,可以满足不同行业的工程需求。

加工方法对于4319钢材而言,加工方法应该根据具体的加工需求而定,一般可以采用常规的锻造、锻压、冷挤、冷锻、热锻或挤压等加工方式,这些加工方法都可以获得高质量的制品,而且可以满足不同的精度和连接要求。

另外,在热处理过程中,应严格按照有关规定进行加工,以确保制品的质量。

结论4319钢材是一种高强度钢,具有优良的机械性能和热处理性能,通常用于高温下制造精密件,主要由碳、锰、铬、钛和硅等元素组成,可以在-40℃~600℃的温度范围内使用,具有良好的耐腐蚀性能。

由于它具有优异的抗疲劳性和抗压缩性能,所以它可以用于各种高温环境下的制造,也可以用于酸性环境中的化学设备,应用场景非常广泛。

加工方法可以根据具体的加工需求进行定制,常规的锻造、锻压、冷挤、冷锻、热锻或挤压等加工方式均可以取得良好的加工效果。

常用刀具材料之欧阳生创编

用刀具材料分为:工具钢(包括碳素工具钢、合金工具钢、高速钢),硬质合金,超硬刀具材料(包括陶瓷,金刚石及立方氮化硼等)1、高速钢高速钢特别适用于制造结构复杂的成形刀具,孔加工刀具例如各类铣刀、拉刀、齿轮刀具、螺纹刀具等;由于高速钢硬度,耐磨性,耐热性不及硬质合金,因此只适于制造中、低速切削的各种刀具。

高速钢按其性能分成两大类:普通高速钢和高性能高速钢。

2、硬质合金硬质合金大量应用在刚性好,刃形简单的高速切削刀具上,随着技术的进步,复杂刀具也在逐步扩大其应用。

钨钴类硬质合金是由WC和Co烧结而成,代号为YG,一般适用于加工铸铁和有色金属等脆性材料。

钨钛钴类硬质合金是以WC为基体,添加TiC,用Co作粘结剂烧结而成,代号为YT,一般适用于高速加工钢料。

添加钽(铌)类硬质合金是在以上两种硬度合金中添加少量其它碳化物(如TaC 或NbC)而派生出的一类硬质合金,代号为YW,既适用加工脆性材料,又适用于加工塑性材料。

常用牌号YW1、YW2。

3、涂层刀具材料硬质合金或高速钢刀具通过化学或物理方法在其上表面涂覆一层耐磨性好的难熔金属化合物,既能提高刀具材料的耐磨性,而又不降低其韧性。

对刀具表面涂覆的方法有两种:化学气相沉积法(CVD法),适用于硬质合金刀具;物理气相沉积法(PVD法),适用于高速钢刀具。

涂层材料可分为TiC 涂层、TiN涂层、TiC与TiN涂层、Al2O3涂层等。

4、其它刀具材料(1)陶瓷刀具:是以氧化铝(Al2O3)或以氮化硅(Si3N4)为基体,再添加少量金属,在高温下烧结而成的一种刀具材料。

一般适用于高速下精细加工硬材料。

一些新型复合陶瓷刀也可用于半精加工或粗加工难加工的材料或间断切削。

陶瓷材料被认为是提高生产率的最有希望的刀具材料之一。

(2)人造金刚石:它是碳的同素异形体,是目前最硬的刀具材料,显微硬度达10000HV。

它有极高的硬度和耐磨性,与金属摩擦系数很小,切削刃极锋利,能切下极薄切屑,有很好的导热性,较低的热膨胀系数,但它的耐热温度较低,在700~800℃时易脱碳,失去硬度,抗弯强度低,对振动敏感,与铁有很强的化学亲合力,不宜加工钢材,主要用于有色金属及非金属的精加工,超精加工以及作磨具、磨料用。