聚丙烯资料

MSDSP聚丙烯

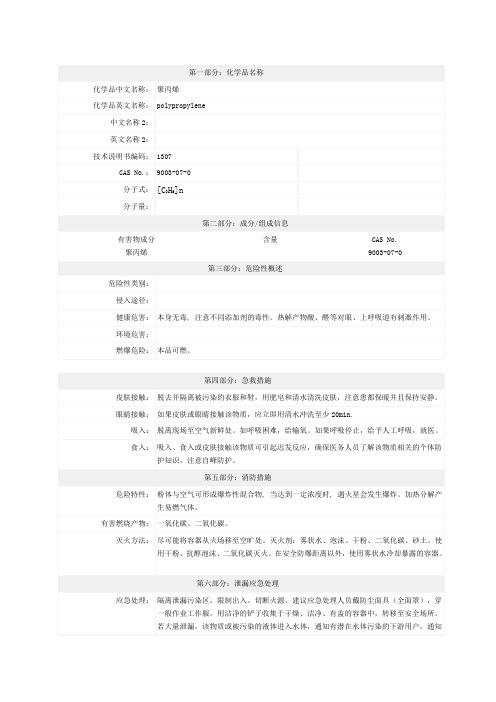

P P胶料化学品安全技术说明书第一部分:化学品名称化学品中文名称:聚丙烯(等规)化学品英文名称:polypropylene中文名称2:PP料英文名称2:PP技术说明书编码:1307CASNo.:9003-07-0分子式:[C3H6]n分子量:第二部分:成分/组成信息有害物成分含量CASNo.聚丙烯(等规)9003-07-0第三部分:危险性概述危险性类别:不详侵入途径:吸入健康危害:本身无毒,注意不同添加剂的毒性。

热解产物酸、醛等对眼、上呼吸道有刺激作用。

环境危害:在土壤中不能分解燃爆危险:本品可燃。

第四部分:急救措施吸入:脱离现场至空气新鲜处。

如呼吸困难,给输氧。

就医。

第五部分:消防措施危险特性:粉体与空气可形成爆炸性混合物,当达到一定浓度时,遇火星会发生爆炸。

加热分解产生易燃气体。

有害燃烧产物:一氧化碳、二氧化碳。

灭火方法:尽可能将容器从火场移至空旷处。

灭火剂:雾状水、泡沫、干粉、二氧化碳、砂土。

第六部分:泄漏应急处理应急处理:隔离泄漏污染区,限制出入。

切断火源。

建议应急处理人员戴防尘面具(全面罩),穿一般作业工作服。

用洁净的铲子收集于干燥、洁净、有盖的容器中,转移至安全场所。

若大量泄漏,收集回收或运至废物处理场所处置。

第七部分:操作处置与储存操作注意事项:密闭操作。

密闭操作,提供良好的自然通风条件。

操作人员必须经过专门培训,严格遵守操作规程。

建议操作人员佩戴自吸过滤式防尘口罩。

远离火种、热源,工作场所严禁吸烟。

使用防爆型的通风系统和设备。

避免与氧化剂接触。

搬运时要轻装轻卸,防止包装及容器损坏。

配备相应品种和数量的消防器材及泄漏应急处理设备。

倒空的容器可能残留有害物。

储存注意事项:储存于阴凉、通风的库房。

远离火种、热源。

应与氧化剂分开存放,切忌混储。

配备相应品种和数量的消防器材。

储区应备有合适的材料收容泄漏物。

第八部分:接触控制/个体防护职业接触限值中国MAC(mg/m3):10前苏联MAC(mg/m3):10TLVTN:未制定标准TLVWN:未制定标准监测方法:工程控制:密闭操作。

MSDS-PP聚丙烯

MSDS-PP聚丙烯

概览

- 产品名称:MSDS-PP聚丙烯

- 化学名:聚丙烯

- CAS 号:9003-07-0

- 分子式:(C3H6)n

- 分子量:未知

物化性质

- 外观:无色块状或颗粒状固体

- 溶解性:不溶于水

- 熔点:160-170℃

安全性信息

- 对眼睛接触:可能引起刺激。

避免接触眼睛,使用个人防护

装备。

- 对皮肤接触:可能引起皮肤刺激。

避免长时间接触,可以使

用防护手套。

- 吸入:可能导致呼吸道刺激。

避免吸入粉尘,确保通风良好。

- 食入:无明显毒性。

误食应尽快就医。

应急措施

- 溢漏处理:小量溢漏可用干燥材料或推土机清理,大量溢漏需用防尘面具、安全眼镜和防护服进行清理。

- 泄漏处置:将泄漏物收集到合适的中,尽可能防止进入水体或下水道。

- 防护措施:操作时应戴防护眼镜、穿戴防护服、戴口罩、戴防护手套等。

环境影响

- 环境做法:注意固体废弃物的处置,遵循当地法规。

其他信息

- 注意事项:本文档中所提供的信息仅为参考,请根据实际使用情况综合评估并采取相应措施。

参考资料。

聚丙烯 PP MSDS

化学品中文名称:

聚丙烯

化学品英文名称:

polypropylene

中文名称2:

英文名称2:

技术说明书编码:

1307

CAS No.:

9003-07-0

分子式:

[C3H6]n

分子量:

第二部分:成分/组成信息

有害物成分

含量

CAS No.

聚丙烯

9003-07-0

第三部分:危险性概述

危险性类别:

储存注意事项:

储存于阴凉、通风的库房。远离火种、热源。应与氧化剂分开存放,切忌混储。配备相应品种和数量的消防器材。储区应备有合适的材料收容泄漏物。

第八部分:接触控制/个体防护

职业接触限值

中国MAC(mg/m3):

10

前苏联MAC(mg/m3):

10

TLVTN:

未制定标准

TLVWN:

未制定标准

监测方法:

有害燃烧产物:

一氧化碳、二氧化碳。

灭火方法:

尽可能将容器从火场移至空旷处。灭火剂:雾状水、泡沫、干粉、二氧化碳、砂土。使用干粉、抗醇泡沫、二氧化碳灭火。在安全防爆距离以外,使用雾状水冷却暴露的容器。

第六部分:泄漏应急处理

应急处理:

隔离泄漏污染区,限制出入。切断火源。建议应急处理人员戴防尘面具(全面罩),穿一般作业工作服。用洁净的铲子收集于干燥、洁净、有盖的容器中,转移至安全场所。若大量泄漏,该物质或被污染的液体进入水体,通知有潜在水体污染的下游用户,通知地方卫生、消防官员和污染控制部门。收集回收或运至废物处理场所处置。

无资料

燃烧热(kJ/mol):

无资料

临界温度(℃):

无资料

临界压力(MPa):

聚丙烯简介

产品名称:液相本体法聚丙烯粉料英文名称:Polypropylene;英文缩写:PP化学名称:聚丙烯为了使小本体间歇式聚丙烯生产装置的平稳生产,提高聚丙烯生产操作工人的技术水平,特编写这份操作规程,便于操作工人了解掌握生产方面的知识,为今后实际操作打好基础,提高技术操作水平。

讲议的具体内容:包括聚丙烯生产的工艺、操作技术、安全技术、生产设备、化工原理等重要知识。

因为这些知识是聚丙烯生产中每位操作工人必须掌握的,今后岗位轮换都应当熟悉全岗位。

这份学习内容适合于学习工、初级工和中级工,可作为复习考核及技术人员命题参考用。

但对中级工的要求可能远不止这些内容的深度和广度,希望这些学习内容能够起到抛砖引玉的作用,激发大家自学成材。

掌握更多的知识和操作技能,学以致用,大力开展生产技术的革新,为企业安全生产的发展和技术的不断进步作出贡献。

由于编制人员水平有限,经验不足,错误之处在所难免,读后提出宝贵意见。

聚丙烯发展历史与回顾的说明聚丙烯(PoIypropyIene,所写为PP)是以丙烯为单体而成的聚合物,是通用塑料中的一个重要品种,结构式:CH3 -[CH2-CH]-n1954年3月意大利的纳塔教授在齐格勒发明的催化剂的基础上,发展了烯烃聚合催化剂,用具有定向能力的三氯化钛为催化剂,以丙烯为原料进行聚合,成功地制得了高结晶性高立构规整性的聚丙烯,并创立了定向聚合理论。

1957年根据纳塔教授的研究成果,意大利蒙特卡蒂尼公司在斐拉拉首先建立了世界上第一套6000t/a间歇式聚丙烯工业生产装置。

同年美国大力神公司也建立了一套9000t/a的聚丙烯生产装置。

1958年---1962年,德国、英国、法国、日本等国先后都实现聚丙烯工业化生产。

我国从六十年代就开始进行聚丙烯催化剂和生产工艺的研究,二十多年来取得了很大进展。

特别是国内自行研究开发的间歇式液相本体法聚丙烯生产技术和研制成功的络合Ⅱ型催化剂,已被国内普遍采用,成为独具特点的成熟的聚丙烯生产工艺。

PP(聚丙烯)塑料基本特性及介绍

PP(聚丙烯)基本介绍基本介绍英文:Polypropylene,结晶性高聚合物,俗称“百折胶”,五大通用塑料之一,无毒、无臭、无味的乳白色蜡状物固体颗粒,聚丙烯分为均聚聚丙烯(PP-H)、嵌段(耐冲击)共聚聚丙烯(PP-B)和无规(随意)共聚聚丙烯(PP-R)三种,具体的不同点,请参考我的另外一篇文章:聚丙烯均聚物和共聚物的异同点项目均聚耐冲击共聚无规共聚加纤密度(kg/cm3)0.89-0.910.89-0.910.89-0.91 1.0-1.3硬度(R)105-11590-10590-100吸水率(%)0.010.010.010.01成型收缩率 1.3-1.7% 1.3-1.7% 1.3-1.7%0.2-1.0%熔融指数(190°C/2.16kg)5-602-557-353-30冲击(ISO180)3-58-554-9热变形温度(ASTM D648)115-135℃100-130℃90-105100-165软化点温度155℃135-155125-135生产厂家1957年由意大利首先工业化量产,1972年国内实现工业化量产,国外主要制造厂商有埃克森美孚、泰国石化、韩国三星TOTAL、荷兰巴塞尔、新加坡聚烯烃、韩国乐天化学等,国内最大的生产厂商为中国石化(年产能达500万吨)、台湾台塑、台湾台化、台湾李长荣、台湾南亚等常用牌号宁波台塑3015台湾台化K4515中石化茂名PPH-T03台湾台化K8003中石化湛江东兴PPH-T03宁波台塑1120中石化北海PPH-T03台湾台塑1120泰国石化1100NK中石油独山子K8003宁波台塑5090T韩国三星TOTAL HJ730台湾台塑3015台湾台化K8025中石化茂名T30S中石化北海Z30S中石化茂名N-T30S台湾台塑3040C台湾台塑5090T台湾李长荣7533台湾台化K1011韩国三星TOTAL FB51新加坡埃克森美孚7032E3泰国巴塞尔RP348N中石化广州CJS-700沙特拉比格石化AW564中石化茂名S1003台湾台塑1040中石化茂名EPS30R新加坡聚烯烃AV161中石化湛江东兴T30S中石化湛江东兴PPM-T03中石化湛江东兴V30G韩国乐天化学H1500韩国三星TOTAL HJ730L惠州中海壳牌HP500N中石化茂名HT9025NX台湾李长荣ST868M中石化茂名EPC30R-H泰国石化1126NK产品系列均聚物、无规共聚物、耐冲击共聚物、玻纤增强级、耐热级、高光泽级、阻燃级、耐候级、抗菌级、食品级、医疗级主要特性1.物理性能:密度低(所有合成树脂中密度最小的),表面硬度低;吸水率低,对水特别稳定2.力学性能:优异的抗弯曲疲劳性,拉伸强度和刚性较好,冲击强度较差(低温时耐冲击性极差)3.耐热性能:五大通用塑料中最好的耐热性;熔点在160~175℃,分解温度在350℃,能在100℃以上温度进行消毒灭菌,在不受外力的情况下,150℃也不变形;低于-35℃会发生脆化;导热率为0.15-0.24W/(mK),可作为绝热保温材料4.燃烧性能:易燃,离火后继续燃烧,火焰上端黄色,下端蓝色,有少量黑烟,燃烧熔融后滴落,产生石油的臭味5.化学稳定性:非极性聚合物,对极性溶剂十分稳定(如醇、酚、醛、酮和大多数羧酸),在部分非极性有机溶剂中容易溶解或溶胀;化学稳定性优异,对大多数酸、碱、盐、氧化剂都显惰性,只有少数强氧化剂如发烟硫酸等才可能使其出现变化。

聚丙烯资料

中国石化北京燕山分公司一、聚丙烯原理1、概况聚丙烯(Polypropylene,缩写为PP)是以丙烯为单体聚合而成的聚合物,是通用塑料中的一个重要品种,结构式为:1953年德国Ziegler等采用R3Al-TiCl4催化体系制得高密度聚乙烯后,曾试图用R3Al-TiCl4为催化剂制取PP,但是只得到了无定形PP,并无工业使用价值。

意大利的Natta 教授继Ziegler之后对丙烯聚合进行了深入的研究,于1954年3月用改进的齐格勒催化剂紫色TiCl3和烷基铝成功地将丙烯聚合成为具有高度立体规整性的聚丙烯。

Ziegler和Natta因此获得1963的诺贝尔化学奖,以表彰二人在聚合物科学方面的杰出贡献。

1957年Montecatini公司利用Natta的成果在意大利Ferrara建成了6000t/a的生产装置,这是世界上第一套PP生产装置,使PP实现了工业化生产。

同年Hercules公司在美国Parlin 也建成了9000t/a的生产装置,这是北美第一套PP生产装置。

到1962年德国、日本、法国等国家也纷纷建厂,相继实现了PP的工业化生产。

PP的热性能和机械性能的优异结合使其在很多领域得到广泛应用,这种通用性加上其经济性使这种材料的应用在60年代和70年代初期得到快速的发展,使PP很快成为最重要的热塑性产品之一。

2000年中期世界PP生产能力达到3390万吨/年,我国PP生产能力约为308.3万吨/年。

2、催化剂聚丙烯之所以是各种聚烯烃材料中发展得最快的一种,关键在于其催化剂技术的飞速发展。

为了纪念发明聚乙烯、聚丙烯的两位科学家Ziegler和Natta,人们将合成聚烯烃的催化剂称为Ziegler-Natta(Z-N)催化剂。

Ziegler-Natta催化剂经过40多年的改进发展,已由最初的第一代TiCl3常规催化剂发展到现在的高活性、高性能第三、四代催化剂,不仅催化刑的活性呈几百乃至上千倍的提高,而且PP的等规度达到98%以上的高水平,产品无需脱灰和脱无规物。

(完整版)聚乙烯性能汇总

聚丙烯(polypropylene)是由丙烯单体经聚合作用而部分结晶的聚合物,英文缩写为PP。

其聚合方法有4种,即溶液法、溶剂淤浆法、液相本体法和气相法。

由于聚合方法的不同,所得到的聚丙烯树脂性能有差异。

据资料,聚丙烯最主要的两个性能是熔体质量流动速率和立体等规度。

1.熔体流动速率(MFR)——热塑性材料在一定的温度和压力下,熔体每10min通过标准口模的质量,单位为g/10min.塑料熔体流动速率(MFR),以前又称为熔体流动指数(MFI)和熔融指数(MI)。

一般说来,我们在聚丙烯加工的时候,以MFR来表示它的流动性能,熔融指数是与聚合物的分子量相对应的,与聚合物的相对分子质量成反比而与粘度成反比。

MFR的测量一般由一台挤出式塑度仪完成。

其具体的操作方法参考GB/T 3682-2000,可以在方法A或者B中任选一种,选择方法B时,熔体的密度值为0.7386g/cm3。

试验条件为M(温度:230℃,负荷:2.16kg)或P(温度:230℃,负荷:5.0kg),试验前,应用氮气吹扫料筒5s-10s,氮气压力为0.05MPa。

2.立体规整度(等规度)——等规度(tacticity)指的是有规异构体(tacticity polymer)占有全部高分子的百分数。

在缩聚反应中,大分子结构中甲基基团的立体位置基本以等规体、无规体、间规体三种结构形式存在,其中,间规体的数量甚微,可以忽略,而等规度即是描述有规异构所占比例的物理量。

这样,聚丙烯的性质主要取决于等规结构分子在均聚物中的百分数。

由于无规异构体的溶解度较强,故此聚丙烯分子可以被萃取,所以,其等规度我们可以用萃取法来测得。

3.分子量及分子量分布——化学式中各原子的相对原子质量的总和,就是相对分子质量(Relative molecular mass),而分子量分布则是用分子量分布系数来表示的,分子量分布表示聚合物的相对分子质量在其平均值周围扩展的程度。

分子量测定有端基分析法、溶液依数性法、渗透压法、气相渗透法、粘度法等许多方法,根据不同的分子量范围采用不同的方法。

PP材料特性

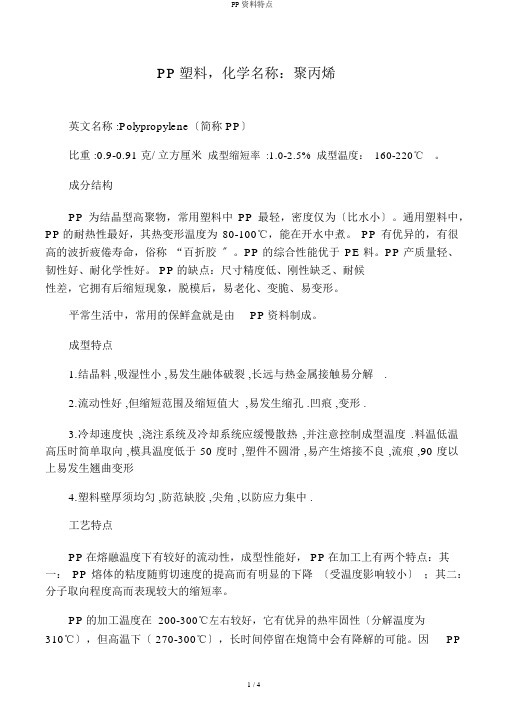

PP塑料,化学名称:聚丙烯英文名称 :Polypropylene〔简称 PP〕比重 :0.9-0.91 克/ 立方厘米成型缩短率:1.0-2.5%成型温度:160-220℃ 。

成分结构PP为结晶型高聚物,常用塑料中PP最轻,密度仅为〔比水小〕。

通用塑料中,PP的耐热性最好,其热变形温度为80-100℃,能在开水中煮。

PP 有优异的,有很高的波折疲倦寿命,俗称“百折胶〞。

PP的综合性能优于PE料。

PP产质量轻、韧性好、耐化学性好。

PP的缺点:尺寸精度低、刚性缺乏、耐候性差,它拥有后缩短现象,脱模后,易老化、变脆、易变形。

平常生活中,常用的保鲜盒就是由PP资料制成。

成型特点1.结晶料 ,吸湿性小 ,易发生融体破裂 ,长远与热金属接触易分解.2.流动性好 ,但缩短范围及缩短值大 ,易发生缩孔 .凹痕 ,变形 .3.冷却速度快,浇注系统及冷却系统应缓慢散热,并注意控制成型温度 .料温低温高压时简单取向 ,模具温度低于 50 度时 ,塑件不圆滑 ,易产生熔接不良 ,流痕 ,90 度以上易发生翘曲变形4.塑料壁厚须均匀 ,防范缺胶 ,尖角 ,以防应力集中 .工艺特点PP在熔融温度下有较好的流动性,成型性能好, PP在加工上有两个特点:其一:PP熔体的粘度随剪切速度的提高而有明显的下降〔受温度影响较小〕;其二:分子取向程度高而表现较大的缩短率。

PP的加工温度在200-300℃左右较好,它有优异的热牢固性〔分解温度为310℃〕,但高温下〔 270-300℃〕,长时间停留在炮筒中会有降解的可能。

因PP的粘度随着剪切速度的提高有明显的降低,因此提高注射压力和注射速度会提高其流动性,改进缩短变形和凹陷。

模温宜控制在30-50℃范围内。

PP熔体能穿越很窄的模具缝隙而出现披锋。

PP在融化过程中,要吸取大量的熔解热〔比热较大〕,产品出模后比较烫。

PP料加工时不需无聊,PP的缩短率和结晶度比PE 低。

横向比较PP与其他几种主要的通用塑料的性能比较性能归纳1、密度PP是全部合成树脂中密度最小的,仅为,是 PVC密度的 60% 左右。

PP基本资料

PP基本資料英文全名:Polypropylene中文名稱:聚丙烯顏色:黑色特性1.比重最低為0.9,透明,結晶性95%2.具有剛性,亦可用於成型材料3.常溫時,具有耐衝擊性,但低溫(-5℃)以下時,則變弱4.耐磨耗性優,亦具耐熱性5.膠布不亦透氣,透水6.電機特性優,耐水,耐藥品性優7.燃燒時,產生石油的臭味,不易接著印刷8.接受日光,熱,則逐漸老化機械特性抗拉強度kg/cm2:300-390伸長率%:200-700抗拉彈性率104kg/cm2:1.1-1.4衝擊強度Izod kg-cm/cm:3.3-33熱物性質熱傳導率10-4cal/sec-cm/℃-cm:2.8比熱cal/℃〃g(RT):0.46熱膨脹率10-5/℃:6-8.5連續耐熱溫度℃:107-150熱變形溫度℃:52-60成形加工性壓縮成型溫度℃:171-232壓縮成型壓力kg/cm2:21-211射出成型溫度℃:199-304射出成型壓力kg/cm2:703-1407成型收縮率mm/mm:0.01-0.025用途說明1. 日用品(家電用廚房用品,水桶),膠布(包裝用透明膠模)2.電機方面(電視機,收音機外殼,檯燈用插頭,家電外殼3.容器類(啤酒箱),容器(小瓶,大瓶)4.繩(粗大的合成纖維,帶,任何繩帶)5.汽車零件(緩衝器類),機械零件,文具,管子,板,纖維加工條件PP流變性質暨熱物性質一、流變性質黏度(viscosity)是一種流對流體所產生抵抗的指標。

在牛頓黏度定律中,黏度的定義為:對牛頓流體而言(例如:水),黏度為一常數。

然而,對高分子熔液來說,黏度卻隨其分子受到剪應變率的增加而減少,此種現象,稱為高分子的「剪稀薄特性(Shear Thinning)」。

為何高分子黏度會隨剪應變率的增加而減少?這是由於高分子在不受外力的作用下,分子鏈以隨機(random)方式纏在一起,此時高分子對流動的抵抗較大,同時高分子也會呈現較大的黏度。

聚丙烯理化性质标准表格.docx

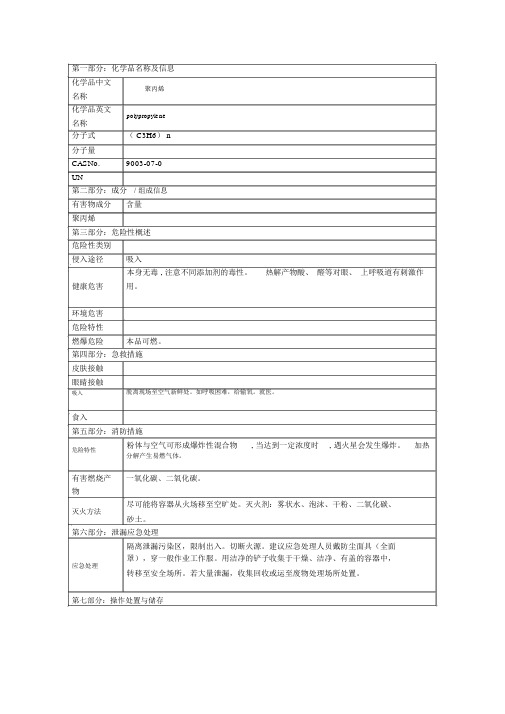

第一部分:化学品名称及信息化学品中文聚丙烯名称化学品英文polypropylene名称分子式( C3H6) n分子量CASNo.9003-07-0UN第二部分:成分/ 组成信息有害物成分含量聚丙烯第三部分:危险性概述危险性类别侵入途径吸入本身无毒 , 注意不同添加剂的毒性。

热解产物酸、醛等对眼、上呼吸道有刺激作健康危害用。

环境危害危险特性燃爆危险本品可燃。

第四部分:急救措施皮肤接触眼睛接触吸入脱离现场至空气新鲜处。

如呼吸困难,给输氧。

就医。

食入第五部分:消防措施粉体与空气可形成爆炸性混合物, 当达到一定浓度时, 遇火星会发生爆炸。

加热危险特性分解产生易燃气体。

有害燃烧产一氧化碳、二氧化碳。

物尽可能将容器从火场移至空旷处。

灭火剂:雾状水、泡沫、干粉、二氧化碳、灭火方法砂土。

第六部分:泄漏应急处理隔离泄漏污染区,限制出入。

切断火源。

建议应急处理人员戴防尘面具(全面罩),穿一般作业工作服。

用洁净的铲子收集于干燥、洁净、有盖的容器中,应急处理转移至安全场所。

若大量泄漏,收集回收或运至废物处理场所处置。

第七部分:操作处置与储存操作注意事项储存注意事项 密闭操作。

密闭操作,提供良好的自然通风条件。

操作人员必须经过专门培训,严格遵守操作规程。

建议操作人员佩戴自吸过滤式防尘口罩。

远离火种、热源,工作场所严禁吸烟。

使用防爆型的通风系统和设备。

避免与氧化剂接触。

搬运时要轻装轻卸,防止包装及容器损坏。

配备相应品种和数量的消防器材及泄漏应急处理设备。

倒空的容器可能残留有害物。

储存于阴凉、通风的库房。

远离火种、热源。

应与氧化剂分开存放,切忌混储。

配备相应品种和数量的消防器材。

储区应备有合适的材料收容泄漏物。

第八部分:接触控制 / 个体防护中国(mg/m3)10 监测方法工程控制密闭操作。

提供良好的自然通风条件。

呼吸系统防空气中粉尘浓度超标时,建议佩戴自吸过滤式防尘口罩。

护眼睛防护必要时,戴化学安全防护眼镜。

身体防护穿一般作业防护服。

MSDS-PP聚丙烯

PP胶料化学品安全技术说明书第一部分:化学品名称化学品中文名称:聚丙烯(等规) 化学品英文名称:polypropylene中文名称2:PP料英文名称2:PP技术说明书编码:1307 CAS No.:9003-07-0分子式:[C3H6]n 分子量:第二部分:成分/组成信息有害物成分含量CAS No.聚丙烯(等规) 9003-07-0第三部分:危险性概述危险性类别:不详侵入途径:吸入健康危害:本身无毒, 注意不同添加剂的毒性。

热解产物酸、醛等对眼、上呼吸道有刺激作用。

环境危害:在土壤中不能分解燃爆危险:本品可燃。

第四部分:急救措施吸入:脱离现场至空气新鲜处。

如呼吸困难,给输氧。

就医。

第五部分:消防措施危险特性:粉体与空气可形成爆炸性混合物, 当达到一定浓度时, 遇火星会发生爆炸。

加热分解产生易燃气体。

有害燃烧产物:一氧化碳、二氧化碳。

灭火方法:尽可能将容器从火场移至空旷处。

灭火剂:雾状水、泡沫、干粉、二氧化碳、砂土。

第六部分:泄漏应急处理应急处理:隔离泄漏污染区,限制出入。

切断火源。

建议应急处理人员戴防尘面具(全面罩),穿一般作业工作服。

用洁净的铲子收集于干燥、洁净、有盖的容器中,转移至安全场所。

若大量泄漏,收集回收或运至废物处理场所处置。

第七部分:操作处置与储存操作注意事项:密闭操作。

密闭操作,提供良好的自然通风条件。

操作人员必须经过专门培训,严格遵守操作规程。

建议操作人员佩戴自吸过滤式防尘口罩。

远离火种、热源,工作场所严禁吸烟。

使用防爆型的通风系统和设备。

避免与氧化剂接触。

搬运时要轻装轻卸,防止包装及容器损坏。

配备相应品种和数量的消防器材及泄漏应急处理设备。

倒空的容器可能残留有害物。

储存注意事项:储存于阴凉、通风的库房。

远离火种、热源。

应与氧化剂分开存放,切忌混储。

配备相应品种和数量的消防器材。

储区应备有合适的材料收容泄漏物。

第八部分:接触控制/个体防护职业接触限值中国MAC(mg/m3):10 前苏联MAC(mg/m3):10TLVTN:未制定标准TLVWN:未制定标准监测方法:工程控制:密闭操作。

MSDS-PP聚丙烯

PP 胶料化学品安全技术说明书第一部分:化学品名称化学品中文名称: 聚丙烯 (等规 ) 中文名称 2: PP 料 技术说明书编码: 1307 分子式: [C 3H 6]n化学品英文名称: polypropylene 英文名称 2: PP CAS No. : 9003-07-0 分子量:第二部分:成分 /组成信息第三部分:危险性概述 危险性类别:不详 侵入途径 : 吸入健康危害: 本身无毒 , 注意不同添加剂的毒性。

热解产物酸、醛等对眼、上呼吸道有刺激作用。

环境危害 : 在土壤中不能分解燃爆危险 : 本品可燃。

第四部分:急救措施吸入 :脱离现场至空气新鲜处。

如呼吸困难,给输氧。

就医。

第五部分:消防措施危险特性 :粉体与空气可形成爆炸性混合物 , 当达到一定浓度时 , 遇火星会发生爆炸。

加热分解产生易燃气体。

有害燃烧产物: 一氧化碳、二氧化碳。

灭火方法: 尽可能将容器从火场移至空旷处。

灭火剂:雾状水、泡沫、干粉、二氧化碳、砂土。

第六部分:泄漏应急处理应急处理: 隔离泄漏污染区,限制出入。

切断火源。

建议应急处理人员戴防尘面具(全面罩) ,穿一般作业工作服。

用 洁净的铲子收集于干燥、洁净、有盖的容器中,转移至安全场所。

若大量泄漏,收集回收或运至废物处理 场所处置。

第七部分:操作处置与储存操作注意事项: 密闭操作。

密闭操作,提供良好的自然通风条件。

操作人员必须经过专门培训,严格遵守操作规程。

建议操作人员佩戴自吸过滤式防尘口罩。

远离火种、热源,工作场所严禁吸烟。

使用防爆型的通风系 统和设备。

避免与氧化剂接触。

搬运时要轻装轻卸,防止包装及容器损坏。

配备相应品种和数量的消 防器材及泄漏应急处理设备。

倒空的容器可能残留有害物。

储存注意事项: 储存于阴凉、通风的库房。

远离火种、热源。

应与氧化剂分开存放,切忌混储。

配备相应品种和数量 的消防器材。

储区应备有合适的材料收容泄漏物。

第八部分:接触控制 /个体防护职业接触限值中国 MAC (mg/m3) :10 前苏联 MAC (mg/m3) : 10TLVTN : 未制定标准 TLVWN :未制定标准监测方法:工程控制: 密闭操作。

聚丙烯(PP)基本面

聚丙烯(PP)基本面目录一.产品介绍 (2)1.基本资料 (2)2.产品的性质、用途和应用价值: (2)2.1.理化性质 (2)2.2.产品用途 (3)3.生产工艺 (4)3.1.浆液法 (4)3.2.液相本体法 (5)3.3.气相本体法 (6)3.4国际聚丙烯主流工艺 (6)3.5消耗定额及成本核算 (8)3.6工艺发展 (9)二.全球主要市场供需平衡 (11)1.全球供需平衡 (11)1.1. 全球产能 (11)1.2. 全球需求情况 (12)2.北美供需平衡 (13)3.欧洲供需平衡 (14)4.亚洲供需平衡 (14)4.1.日本 (14)4.2. 亚洲其它国家和地区(除日本以外) (15)三.中国市场供需平衡 (16)1.产能、产量统计 (16)2.进出口统计 (18)2.1.各地区按海关关区进口统计 (18)2.2.各地区按收发货地进口统计 (19)2.3.按产销国进口统计 (21)2.4.按产销国出口统计 (24)3.消费市场 (28)3.1. 表观消费统计 (28)3.2. 下游需求结构 (29)3.3. 季节性分析 (30)四.华南市场供需平衡 (32)1.产能、产量统计 (32)2.进出口统计 (32)五.市场价格走势 (33)1.内盘价格走势 (33)2.外盘价格走势 (33)3.市场价格走势预测 (34)六.总结 (35)参考资料 (36)一.产品介绍1.基本资料中文学名:聚丙烯中文别名:聚丙烯树脂英文学名:Polypropylene英文别名:PP分子式:(C3H6)nH.S. CODE:39021000CAS CODE:9003-07-0UN CODE:危险品分类:海洋污染分类:是否易制毒品:否是否剧毒品:否2.产品的性质、用途和应用价值:2.1.理化性质聚丙烯是由丙烯聚合而制得的一种热塑性树脂。

有等规物、无规物和间规物三种构型,工业产品以等规物为主要成分。

聚丙烯也包括丙烯与少量乙烯的共聚物在内。

PP资料

PP 聚丙烯PP聚丙烯,俗称百折胶。

PP(聚丙烯)比重:0.9-0.91克/立方厘米成型收缩率:1.0-2.5% 成型温度:160-220℃干燥条件:---聚丙烯是继尼龙之后发展的又一优良树脂品种,它是一种高密度、无侧链、高结晶必的线性聚合物,具有优良的综合性能。

未着色时呈白色半透明,蜡状;比聚乙烯轻。

透明度也较聚乙烯好,比聚乙烯刚硬。

物料性能密度小,强度刚度,硬度耐热性均优于低压聚乙烯,可在100度左右使用.具有良好的电性能和高频绝缘性不受湿度影响,但低温时变脆,不耐模易老化. 适于制作一般机械零件,耐腐蚀零件和绝缘零件典型应用范围:汽车工业(主要使用含金属添加剂的PP:挡泥板、通风管、风扇等),器械(洗碗机门衬垫、干燥机通风管、洗衣机框架及机盖、冰箱门衬垫等),日用消费品(草坪和园艺设备如剪草机和喷水器等)。

注塑模工艺条件:干燥处理:如果储存适当则不需要干燥处理。

熔化温度:220~275℃,注意不要超过275℃。

模具温度:40~80℃,建议使用50℃。

结晶程度主要由模具温度决定。

注射压力:可大到1800bar。

注射速度:通常,使用高速注塑可以使内部压力减小到最小。

如果制品表面出现了缺陷,那么应使用较高温度下的低速注塑。

流道和浇口:对于冷流道,典型的流道直径范围是4~7mm。

建议使用通体为圆形的注入口和流道。

所有类型的浇口都可以使用。

典型的浇口直径范围是1~1.5mm,但也可以使用小到0.7mm的浇口。

对于边缘浇口,最小的浇口深度应为壁厚的一半;最小的浇口宽度应至少为壁厚的两倍。

PP材料完全可以使用热流道系统。

化学和物理特性:PP是一种半结晶性材料。

它比PE要更坚硬并且有更高的熔点。

由于均聚物型的PP温度高于0℃以上时非常脆,因此许多商业的PP材料是加入1~4%乙烯的无规则共聚物或更高比率乙烯含量的钳段式共聚物。

共聚物型的PP材料有较低的热扭曲温度(100℃)、低透明度、低光泽度、低刚性,但是有有更强的抗冲击强度。

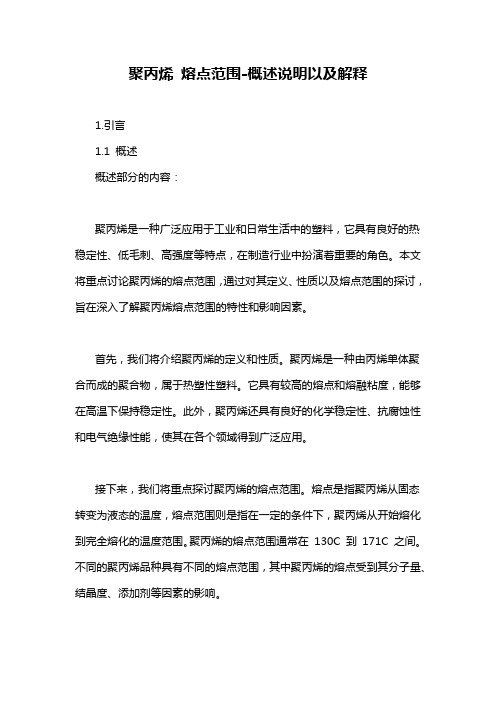

聚丙烯 熔点范围-概述说明以及解释

聚丙烯熔点范围-概述说明以及解释1.引言1.1 概述概述部分的内容:聚丙烯是一种广泛应用于工业和日常生活中的塑料,它具有良好的热稳定性、低毛刺、高强度等特点,在制造行业中扮演着重要的角色。

本文将重点讨论聚丙烯的熔点范围,通过对其定义、性质以及熔点范围的探讨,旨在深入了解聚丙烯熔点范围的特性和影响因素。

首先,我们将介绍聚丙烯的定义和性质。

聚丙烯是一种由丙烯单体聚合而成的聚合物,属于热塑性塑料。

它具有较高的熔点和熔融粘度,能够在高温下保持稳定性。

此外,聚丙烯还具有良好的化学稳定性、抗腐蚀性和电气绝缘性能,使其在各个领域得到广泛应用。

接下来,我们将重点探讨聚丙烯的熔点范围。

熔点是指聚丙烯从固态转变为液态的温度,熔点范围则是指在一定的条件下,聚丙烯从开始熔化到完全熔化的温度范围。

聚丙烯的熔点范围通常在130C 到171C 之间。

不同的聚丙烯品种具有不同的熔点范围,其中聚丙烯的熔点受到其分子量、结晶度、添加剂等因素的影响。

在结论部分,我们将对聚丙烯的熔点范围进行总结,并讨论影响聚丙烯熔点范围的因素。

同时,还将探讨如何通过调整条件和添加特定的添加剂来改变聚丙烯的熔点范围,以满足不同领域对聚丙烯的需求。

通过深入研究聚丙烯熔点范围的特性和影响因素,我们将更好地理解聚丙烯的熔点特性,并为其在各个领域的应用提供指导和参考。

1.2文章结构文章结构(2.正文):本文将围绕聚丙烯的熔点范围展开讨论。

为了更好地探讨聚丙烯的熔点范围,首先会介绍聚丙烯的定义和性质,并进一步讨论聚丙烯的熔点范围。

结合相关研究,本文力求全面深入地阐述聚丙烯的熔点范围及其影响因素。

最后,通过总结聚丙烯的熔点范围以及讨论影响熔点范围的因素,进一步探讨聚丙烯在实际应用中的潜在价值。

在“2.正文”部分,将详细阐述聚丙烯的熔点范围。

首先,会给出聚丙烯的定义,并介绍聚丙烯在化学结构和物理性质上的特点。

接着,重点讨论聚丙烯的熔点范围,通过收集和分析相关文献和实验数据,探究聚丙烯的熔点在不同条件下的变化规律,包括温度和压力对熔点范围的影响等方面。

PP聚丙烯安全资质资料表_MSDS

危险货物编号:无资料UN编号:无资料包装标志:无资料包装类别:Z01包装方法:无资料。

运输注意事项:起运时包装要完整,装载应稳妥。运输过程中要确保容器不泄漏、不倒塌、不坠落、不损坏。严禁与氧化剂等混装混运。运输途中应防曝晒、雨淋,防高温。

第十五部分:法规信息

法规信息:化学危险物品安全管理条例(1987年2月17日国务院发布),化学危险物品安全管理条例实施细则(化劳发[1992] 677号),工作场所安全使用化学品规定([1996]劳部发423号)等法规,针对化学危险品的安全使用、生产、储存、运输、装卸等方面均作了相应规定;车间空气中间聚丙烯卫生标准(GB 16209-1996),规定了车间空气中该物质的最高容许浓度及检测方法。

第七部分:操作处置与储存

操作注意事项:密闭操作。密闭操作,提供良好的自然通风条件。操作人员必须经过专门培训,严格遵守操作规程。建议操作人员佩戴自吸过滤式防尘口罩。远离火种、热源,工作场所严禁吸烟。使用防爆型的通风系统和设备。避免与氧化剂接触。搬运时要轻装轻卸,防止包装及容器损坏。配备相应品种和数量的消防器材及泄漏应急处理设备。倒空的容器可能残留有害物。

相对密度(水=1):0.90-0.91相对蒸气密度(空气=1):无资料饱和蒸气压(kPa):无资料

燃烧热(kJ/mol):无资料临界温度(℃):无资料临界压力(MPa):无资料辛醇/水分配系数的对数值:无资料

闪点(℃):无资料引燃温度(℃):420(粉云)爆炸上限%(V/V):20(g/m3)爆炸下限%(V/V):无资料

亚急性和慢性毒性:无资料刺激性:无资部分:生态学资料

生态毒理毒性:无资料生物降解性:无资料非生物降解性:无资料

生物富集或生物积累性:无资料其它有害作用:无资料。

PP聚丙烯安全资质资料表_MSDS

PP聚丙烯安全资质资料表(MSDS第一部分:化学品名称化学品中文名称:聚丙烯(等规)化学品英文名称:Polypropylene中文名称2: PP料英文名称2:PPCAS No:. 9003-07-0分子式:[C3H6]n分子量:NA第二部分:成分/ 组成信息有害物成分:无含量:100%CAS No:. 9003-07-0第三部分:危险性概述危险性类别:不详侵入途径:吸入健康危害:本身无毒,注意不同添加剂的毒性。

热解产物酸、醛等对眼、上呼吸道有刺激作用。

环境危害:在土壤中不能分解燃爆危险:本品可燃。

第四部分:急救措施吸入:脱离现场至空气新鲜处。

如呼吸困难,给输氧。

就医。

第五部分:消防措施危险特性:粉体与空气可形成爆炸性混合物,当达到一定浓度时,遇火星会发生爆炸。

加热分解产生易燃气体。

有害燃烧产物:一氧化碳、二氧化碳。

灭火方法:尽可能将容器从火场移至空旷处。

灭火剂:雾状水、泡沫、干粉、二氧化碳、砂土。

第六部分:泄漏应急处理应急处理:隔离泄漏污染区,限制出入。

切断火源。

建议应急处理人员戴防尘面具(全面罩),穿一般作业工作服。

用洁净的铲子收集于干燥、洁净、有盖的容器中,转移至安全场所。

若大量泄漏,收集回收或运至废物处理场所处置。

第七部分:操作处置与储存操作注意事项:密闭操作。

密闭操作,提供良好的自然通风条件。

操作人员必须经过专门培训,严格遵守操作规程。

建议操作人员佩戴自吸过滤式防尘口罩。

远离火种、热源,工作场所严禁吸烟。

使用防爆型的通风系统和设备。

避免与氧化剂接触。

搬运时要轻装轻卸,防止包装及容器损坏。

配备相应品种和数量的消防器材及泄漏应急处理设备。

倒空的容器可能残留有害物。

储存注意事项:储存于阴凉、通风的库房。

远离火种、热源。

应与氧化剂分开存放,切忌混储。

配备相应品种和数量的消防器材。

储区应备有合适的材料收容泄漏物。

第八部分:接触控制/ 个体防护职业接触限值中国MAC(mg/m3):10 前苏联MAC(mg/m3):10TLVTN 未制定标准TLVWN 未制定标准监测方法:工程控制:密闭操作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

聚丙烯生产技术知识与讲解资料一、工艺原理及工艺流程1、反应机理生产高效聚丙烯产品的装置是液相本体法聚丙烯装置,设计是采用高效催化剂为主催化剂,三乙基铝为活化剂,同时加入第三组分(二苯基二甲氧基硅烷简称DDS),氢气,加热增压反应生成的高效聚丙烯。

主催化剂与活化剂形成的络合物具有定向能力,能使丙烯分子上的甲基受催化剂作用而在一定方向主链上有规则排列得到坚韧的高结晶度的聚合物。

该反应属于配位阴离子反应,聚丙烯产品的等规度高低与所用催化剂有关,活化剂三乙基铝与主催化剂TiCl4/MgCl2·ED形成聚合活性中心,同时起到消除粉料中有害杂质的作用,加入DDS是为了在生产反应中提高聚丙烯的等规度。

2、丙烯聚合反应丙烯聚合反应可简单表示为:nC3H6 — ( CH2――CH)— n︱ CH33、影响聚合反应的因素1)原料杂质对聚合反应的影响水份的影响由于高效催化剂中TiCl4和活化剂Al(C2H5)3化学性质很活泼,能与水发生剧烈反应,当丙烯中H2O含量>20ppm时,反应时明显受到影响,当H2O>100ppm时,聚合反应基本不发生或清汤,但当H2O <20ppm以下时,聚丙烯等规度随水含量增加而略有提高。

这是因为H2O能抢先使催化剂中低定向能力的活性中心失活。

氧的影响氧对聚合反应的影响比水严重,特别是氧含量在20ppm以上时,随氧含量的增加,产品等规度下降明显。

硫的影响硫是丙烯中极有害的杂质,不论是无机硫还是有机硫对反应都是有危害的。

尤其是COS、CS2能使聚合反应链终止,使用高效催化剂,当S>10ppm以上时,反应明显受影响,催化剂活性下降,单釜产量降低,粉料中有小塑化块。

当硫含量达一定程度,造成堵釜无法正常生产。

催化剂加入量的影响每个反应釜加入的催化剂量,应视聚合釜的加料量及催化剂的活性而定,在其它条件不变时,催化剂加入量增多,则丙烯的转化率和聚丙烯的等规度有所提高,但随着催化剂量的增加,则催化剂得率相对降低。

催化剂量过高,可能引起爆聚,形成塑化结块,严重时使聚合釜超压,发生爆炸。

但当催化剂加量太少时,由于丙烯原料杂质的影响,会消耗掉一部分催化剂,减缓反应速度或不反应。

活化剂加入量的影响活化剂在反应中起的作用:(1)与主催化剂TiCl4 /MgCl2·ED一起形成聚合活性中心;(2)消除原料及系统中的有害杂质,保护主催化剂的活性。

因此,活化剂的加入量,要根据原料的性质和反应釜的状况来决定,当原料质量差或检修后刚开车杂质含量高,可适当多加一点,但也不能过高。

如果过高,会使反应速度太快,易造成结釜,一般情况下,活化剂加入量为0.8—1.5L/釜。

反应温度的影响提高反应温度,能使催化剂体系形成活性中心,从而使反应速度加快,但温度不可超标,否则,易塑化结块,甚至结釜。

液相丙烯的临界温度为91.8℃,在这个温度以上转化成气相聚合,温度越接近临界点,液体丙烯比重越小,致使在低温时的正常投料系数变为超高的装料系数而不安全,造成设备超压,为了控制釜压在规定的范围内,要做放空回收处理。

这样参加液体反应的丙烯量也就相应减少,每克催化剂的处理量相应减少,不利于催化剂的得率和丙烯转化率的提高。

如果在反应初期,由于温度高而放空回收,则会把加入的氢气一并放掉,这样将会影响产品的熔融指数,但温度也不能太低,如果温度太低,聚合反应速度慢,大大延长反应时间,一般情况下,反应温度控制在74—78℃左右。

另外,反应温度控制要平稳,不可忽高忽低,升温速度宁可慢一些,不要快,避免发生安全事故。

反应压力的影响提高反应压力,有利于加快聚合反应速度,但在液相本体法聚合工艺中,釜压是由每釜的丙烯投入量和釜内温度决定的,因此在实际操作中,如单釜投料量和釜内温度按规定控制,则压力也就相应被控制,当温度控制在75℃时,釜内反应压力约在3.6MPa左右(丙烯在75℃时饱和蒸汽压为3.6MPa),当出现压力超高的紧急情况时,可回收部分丙烯泄压,以维持恒温、恒压反应。

氢气加入量的影响在液相本体法工艺生产聚丙烯过程中,采用H2作调聚剂,来控制聚丙烯的分子量,从而达到对产品熔融指数控制的目的,单釜加氢量的不同,生产出来的聚丙烯产品熔融指数也不同。

根据该工艺,可以根据客户的要求来生产不同牌号、不同用途的聚丙烯粉料。

如果不加入氢调,生产出来的聚丙烯分子量很大,可达1.5×104以上不易做成塑料制品。

氢气在聚合反应中起链的转移作用,一般地随着氢气与丙烯比的增加,聚合反应速度加快,聚丙烯的熔融指数相应增大,但等规度有所下降。

反应时间的影响在反应温度升至60℃左右开始计算反应时间,一般在4小时之内,实际操作中,控制在2.5小时左右。

当釜内反应出现釜温不变釜压下降或釜压不变釜温上升;搅拌电流上升,夹套水温上升或冷却水量减少等综合现象时,即可判断为反应到了终点(即干锅),此时,要果断回收出料,在这之前或之后回收都是不适宜的。

如果回收过早,会使丙烯转化率和催化剂得率降低;另外,因釜内存在不少液相丙烯,易使聚丙烯粉料粘结成块,造成粉料出料因难;出料过迟会发生气相聚合,粉料能多得一些,但聚丙烯固相传热条件恶化,容易造成局部过热,造成塑化结块,不仅影响产品质量,也增加出料因难,甚至不得不开人孔清釜。

以上主要从七个方面阐述了对聚合反应的影响,事实上,影响液相本体法工艺生产聚丙烯的因素很多,如投料顺序、投料(或三剂配比)的准确性以及人为因素、环境等等对聚合反应都有影响。

4、装置工艺流程1)装置工艺流程简介(1)丙烯系统工艺流程罐车丙烯进装置原料储罐,用丙烯备料泵送至丙烯固碱塔、水解剂塔、脱硫塔、分子筛干燥塔、脱氧塔、脱砷塔,脱除丙烯中的微量水、硫、氧和砷等,经分析水含量<10ppm、硫含量<2 ppm、一氧化碳<10ppm、二氧化碳<10 ppm 、氧<10 ppm、二烯烃<5 ppm 、炔烃<5 ppm后,输送至丙烯计量罐。

丙烯计量罐中的合格丙烯用丙烯计量泵,经涡街流量计计量后投料进入釜内。

在停工过程中,精制系统中的丙烯,可用丙烯泵退回罐区原料储罐。

(2)三乙基铝活化剂系统工艺流程活化剂运输罐用精氮充压至0.2—0.3MPa,然后把活化剂中间罐压力泄空,利用压差,把活化剂从活化剂房的活化剂运输罐压至四楼的活化剂中间罐;用同样的方法,把活化剂从活化剂中间罐压至活化剂计量罐。

停工检修时,活化剂可从活化剂中间罐及活化剂计量罐退至活化剂运输罐。

往聚合釜加活化剂,首先把活化剂加料斗压力泄空,活化剂计量罐的压力保持在0.2—0.3MPa,利用压差,把活力剂从活化剂计量罐压至活化剂加料斗,再用丙烯把活化剂冲入釜内,活化剂的用量根据活化剂计量罐的液面来计量。

(3)DDS加入的工艺流程将催化剂加料斗内压力泄空,打开加料斗上盖子,用注射器取120-150mml左右的DDS加入催化剂料斗内,盖好盖子,打开丙烯进料线阀,把催化剂料斗中的DDS冲入釜内。

(4)氢气加入的工艺流程将氢气瓶上手阀打开,根据工艺指标要求,将适量的H2经过氢气减压阀加入聚合釜内。

(5)水系统工艺流程将热水罐内的热水,用热水泵经多组热水控制阀,分别送至多个聚合釜的夹套和内冷管,给聚合釜加热后回到热水罐,这样不断地进行循环,达到不断给聚合釜加热的目的。

用循环水泵将储水池内的冷水,经多组冷水控制阀分别送至聚合釜的夹套和内冷管进行降温,回水进储水池进行冷却,这样不断地循环,达到不断给聚合釜降温的目的。

(6)闪蒸系统工艺流程聚丙烯粉料和未被回收的剩余丙烯,经过聚合釜的底部气动放料阀放入闪蒸釜内,气相丙烯经过低压旋风分离器除去夹带的粉料,气相丙烯排至气柜系统。

闪蒸釜内余下的尾气,经过真空缓冲罐、真空泵后,再到水封罐分离后,气体排至气柜系统。

氮气经闪蒸釜入口进入釜内,经闪蒸釜上的放空阀排至大气,反复多次,达到置换闪蒸釜的目的。

(7)高压丙烯回收系统工艺流程聚合釜反应至终点(干锅),打开高压丙烯回收阀,丙烯气经过高压旋风分离器,除去丙烯中夹带粉料后,气相丙烯经过丙烯冷凝器冷凝成液相丙烯回至丙烯回收计量罐,釜内压力回收至与丙烯回收计量罐压力平衡时终止回收。

回收时,速度不宜太快,回收时间不小于10分钟,否则,由于回收速度过快容易使粉料结块,造成回收管线堵塞影响正常生产。

(8)氮气系统工艺流程氮气由氮气制氮机供给,经过专用氮气线进入氮气缓冲罐,作为闪蒸釜闪蒸及精制系统再生用。

高压精氮瓶经氮气减压阀减压后,主要用于催化剂分装、活化剂压送及化验气相色谱用。

(9)精制线再生工艺流程从氮气缓冲罐来的N2,进入电加热器加热后,给丙烯干燥器进行再生,热N2从每个塔的上部进入,给精制剂加热再生,然后从下部排至大气。

二、丙烯精制的意义1、丙烯精制目的的要求在液相本体聚合生产工艺中,要降低单耗及提高单釜产量,原料丙烯的精制是一个关键问题。

丙烯中的水能引起高效催化剂活性中心的失活而使催化剂活性降低,甚至造成反应弱或清汤现象;丙烯中的硫是极其有害的杂质,不管是有机硫还是无机硫对反应都是有害的,特别是COS、能使聚合反应链终止,造成催化剂活性下降、单釜产量降低、粉料中出现塑化块,甚至造成堵釜无法生产,所以为保证高效催化剂生产聚丙烯,保证聚合反应的正常进行,达到优质高产的效果,必须有效地脱除丙烯中的水、硫、氧等杂质。

要求丙烯中的<20ppm 、S<3ppm、<10ppm。

2、丙烯精制岗位的任务1)、负责将丙烯收进精制系统,并经丙烯干燥塔精制,获得聚合级的液相精丙烯。

2)、负责给聚合岗位送料,负责高压回收来的丙烯进回收丙烯计量罐,并注意回收计量罐压力液面。

3)、负责丙烯干燥塔的再生及切换工作。

4)、负责所属区域的卫生。

3、丙烯精制指标1)、原料质量指标丙烯纯度≥98%<100ppm S<5ppm CO<10ppm<10ppm<10ppm二烯烃<5ppm炔烃<5ppm2)、干燥后精丙烯质量指标丙烯纯度≥98%<20ppm S<2ppm CO<10ppm<10ppm<10ppm二烯烃<5ppm炔烃<5ppm4、精制岗位主要工艺指标精制系统操作压力≯2.0Mpa精制系统操作温度≯40℃丙烯干燥器再生温度300—400℃电加热器出口温度<550℃丙烯干燥器再生压力0.02—0.04Mpa丙烯干燥器再生前丙烯含量≤0.5%(体)三、精制原理1、精制系统流程简介将收进罐区的丙烯,由丙烯液烃泵依次送至固碱塔脱水,进水解脱硫塔和氧化锌脱硫塔脱硫,再经脱氧塔除去微量氧,脱砷塔脱除砷后,最后经3A分子筛塔进一步脱水后,得到合格丙烯进入丙烯计量罐,再用丙烯计量泵投合格丙烯到聚合釜。

2、基本原理1)、固碱即固体氢氧化钠或99.6%以上的片碱氢氧化钠,丙烯中的无机硫化合物与氢氧化钠反应,生成不溶于丙烯的硫化钠,而且固体氢氧化钠具有较强的吸附能力,能吸附丙烯中的水而潮解,逐渐变成浓碱液而沉淀下来,废碱液定期排往地沟,同时也能除去酸性气体,固碱塔使用一年后要补充新碱。