SMT设备组成及尺寸

SMT制程与设备能力的介绍

少錫--鋼板脫離速度得慢一點,刮刀壓減. 印刷機內溫度>30℃時,溶劑會被揮 發一些,錫膏更粘

*

各工序介紹--錫膏印刷

6.重要耗材-錫膏 <1>.何為錫膏

*

<2>.錫膏主要組成成份 錫粉顆粒+助焊膏/劑

各工序介紹--錫膏印刷

*

<3>.錫膏的存儲和使用 錫膏是一種化學特性很活躍的物質,因此它對環境的要求是很嚴格的.一般在溫度為0℃-10℃,濕度為20%-21%的條件下有效期為6個月,在使用時要注意幾點: A.保存的溫度 B.使用前應先回溫<一般>4小時> C.使用前應先攪拌3-4分鐘 D.最佳作業環境溫度25+/-3℃濕度為50+/-10%RH E.儘量縮短進入回流焊的等待時間 F.在開瓶24小時內必須使用完,否則做報廢處理

SMT製程與 设备能力介紹

*

課程內容

SMT簡介 各工序介紹 波峰焊 SMT周邊設備介紹 ESD防護

*

SMT簡介

1.SMT定義 表面貼裝技術<Surface Mounting Technology簡稱SMT>是新一代電子組裝技術,它將傳統的電子元器件壓縮成為體積只有幾十分之一的器件,從而實現了電子產品組裝的高密度、高可靠、小型化﹑低成本﹐以及生產的自動化.這種小型化的元器件稱為:SMD器件<或稱SMC、片式器件>.將元件裝配到印刷線路板或其他基板上的工藝方法稱為SMT工藝.相關的組裝設備則稱為SMT設備.

輸入氣壓

0.5~0.8Mpa

設備重量(kg)

120

170

200

220

*

各工序介紹--錫膏印刷

1.工站介紹 將錫膏通過鋼板之孔脫膜接觸錫膏而印置於基板之焊盤上.

SMT工艺设计规范

2.4 PCB焊盘设计 焊盘设计总的规则是元件的焊盘投影必须落在PCB焊盘之内,且周围留有一定的剩余 面积以利形成带弧度的焊接表面,焊盘设计应对称,双端元件两个焊盘尺寸一致。

各类型元件的焊盘具体尺寸见图表1及图示。

W L D

1)焊盘长度L=元件焊盘长度+元件焊盘高度+0.25 (mm) 2)焊盘宽度W=元件宽度+0.25 (mm) 3)焊盘间距D=元件焊盘间距-0.25(mm) 4)具体尺寸见表1 表1 普通片状元件的焊盘设计尺寸备查表

5mm 宽的工艺边 贴片完成后去除

2.3 PCB拼板设计 2.3.1对于尺寸小于50×50mm的PCB,可以设计成拼板,如图所示。但拼板后的总尺寸又 不能超出L510×W460mm的范围(包括附加的工艺边),各小拼板的方向尽量保持一致,并维 持长边在PCB的流向方向,丝印文字正对人眼。各拼板之间采用V-CUT半切口连接,如图7所 示。即两面各切入1/3的深度,中间保留1/3的板厚,可用手工很方便的分离。 在电路设计中 可直接将PCB实体拷贝拼接在一起,板间留0.3mm的余量用于切口,但注意应将完全靠边的 铜箔线路从板边往内收缩至少0.75mm,避免PCB切口加工时刀具伤及铜箔线路。采用V-CUT 拼板的PCB厚度一般不超过3.5mm。 2.3.2从设备的综合利用率和生产效率出发,我们公司自动贴片机基本按1+1配置,为最大限 度的提高设备单位产能,这样对我们前期拼板及拼板后元件有一个基本的规定,当拼板后元 件点数不少于420点,这样就达到SMT设备生产效率最大化。

焊盘从引脚弯折处开始,到元件脚边缘结束,四周再向外延伸0.3mm。 晶体管焊盘设计

焊盘从元件脚弯折处开始,到元件脚边沿结束,四周再向外延伸0.3mm。

普通集成电路芯片焊盘设计

SMT设备性能参数对生产基本的工艺要求

SMT设备性能参数对生产基本的工艺要求针对在实际的生产中设备与工艺的可制造性出现的冲突异常,现将一些在实际操作中常使用及注意事项的要求参数整理汇总,同时将经常出现的一些工艺上要求汇总与大家分享一下以便我们共同努力提高制程能力,详细如下:AI设备参数要求:SMT设备参数要求:二:550mm*650mm网框,铝框厚度25.4mm,铝框宽度38.1mm。

三:29*29英寸,网框尺寸736mm*736mm,铝框厚度40.00mm,铝框宽度40.00mm。

制程中不良案例分析及改善措施一、自动插件时,发现供料的MZ31-04M 400-500Ω热敏电阻出现引脚断裂的不良现象(见附图)。

引脚插件时断裂对自动插件设备造成损坏隐患;且从引脚断裂面分析,部分物料可能存在电性能不良可能原因:从提供的图片来分析为表面受力,工序周转时个别产品受到撞击,本体所承受的拉力较小,易断;测阻值时没有能对已受到的外力的产品测出。

措施:焊接工序增加外观全检,工序周转时由专人操作避免粗暴作业;控制锡炉的温度每小时做到点检,由QC及生产小组长监督与抽查;阻值测试现调整为全检;对员工培训。

二、发现FR105编带脱胶严重,影响机插:产生不良的原因有以下两种可能:1、在后道编带过程中,由于操作人员调试不当,没有将机器的压轮调节到位,从而使该批编带由于没有压紧,在运输过程中的受到各种力作用使得编带松动、脱胶。

2、该批次的编带粘性不良。

改善控制措施:1、对于原因一,我们对作业记录及同一机器当天其它批次的产品进行检查,并没有发现任何异常。

2、对于原因二,由于我司IQC对编带粘性没有检验手段,我们已经与供应联系,让其分析产生不良的原因,并进行整改。

3、针对我司目前对编带粘性没有检验手段这一情况,我司已经组织相关人员进行制定,目前工作正在进行中。

三、使用过程中发现有一盘二极管存在本体不齐的现象;原因:主要是胶带粘合不紧密造成。

四、引脚从根部脱焊断裂在自动插件生产时,发现供料的RY 2W301 J 编带小型电阻在引脚打弯时有引脚从根部断裂的现象,查看引脚断口可以看出引脚端部未形成良好焊点(见附图)。

SMT基础知识大全

电子元件的发展,集成电路(IC)的开发,半导体材料的多元应用

电子科技革命势在必行,追逐国际潮流

SMT 基本工艺构成要素:

丝印(或点胶)--> 贴装 --> (固化) --> 回流焊接 --> 清洗 --> 检测 --> 返修

检测:其作用是对组装好的PCB板进行焊接质量和装配质量的检测。所用设备有放大镜、显微镜、在线测试仪(ICT)、飞针测试仪、自动光学检测

(AOI)、X-RAY检测系统、功能测试仪等。位置根据检测的需要,可以配置在生产线合适的地方。

返修:其作用是对检测出现故障的PCB板进行返工。所用工具为烙铁、返修工作站等。配置在生产线中任意位置。

文件中心分发, 方为有效。

22. 5S的具体内容为整理、整顿、清扫、清洁、素养。

23. PCB真空包装的目的是防尘及防潮。

24. 品质政策为:全面品管、贯彻制度、提供客户需求的品质;全员参与、及时处理、以达成零缺点的目标。

25. 品质三不政策为:不接受不良品、不制造不良品、不流出不良品。

26. QC七大手法中鱼骨查原因中4M1H分别是指(中文): 人、机器、物料、方法、环境。

9. 钢板常见的制作方法为:蚀刻、激光、电铸。

10. SMT的全称是Surface mount(或mounting)

technology,中文意思为表面粘着(或贴装)技术。

11. ESD的全称是Electro-static discharge, 中文意思为静电放电。

12. 制作SMT设备程序时, 程序中包括五大部分, 此五部分为PCB data; Mark data;

SMT组成及体系

4.2.1 印刷机——用来印刷焊膏或贴片胶的。 将焊膏(或贴片胶)正地漏印到印制板相应的焊盘(位置)上。

3.2.1.1 印刷机的基本结构 a 夹持基板(PCB)的工作台 b 印刷头系统 c 丝网或模板以及丝网或模板的固 定机构 d 保证印刷精度而配置的定位、清 洗、二维、三维测量系统等选件。 e 计算机控制系统

b 贴片速度:一般高速机为0.2S/ Chip元件以内,多功能机度为 0.3—0.6S/Chip元件左右。

c对中方式:有机械对中、激光对中、全视觉对中、激光/视觉混合对中。 d 贴装面积:指贴装头的运动范围,可贴装的PCB尺寸,最大PCB尺寸应大于

250×300 mm。 e 贴装功能:是指贴装元器件的能力。一般高速机只能贴装较小的元器件;

多功能机可贴装最小0.6×03 mm~最大60×60mm器件,还可以贴装连接器 等异

形元器件。 f 可贴装元件种类数:是指贴装机料站位置的多少(以能容纳8 mm编带供料器

的数量来衡量) g 编程功能:是指在线和离线编程优化功能。

日本SONY公司的SI-E1000MKⅢ高速贴再流焊炉 再流焊炉是焊接表面贴装元器件的设备。再流焊炉主要有红

外炉、热风炉、红外加热风炉、蒸汽焊炉等。目前最流行的是全 热风炉以及红外加热风炉。

3.2.3.1 热风、红外再流焊炉的基本结构

炉体 上下加热源 PCB传输装置 空气循环装置 冷却装置 排风装置 温度控制装置 以及计算机控制系统

4.2.3.2 再流焊炉的主要技术指标

a 温度控制精度:应达到±0.1—0.2℃; b 传输带横向温差:要求±5℃以下; c 温度曲线测试功能:如果设备无此配置,应外购温度

曲线采集器; d 最高加热温度:一般为300—350℃,如果考虑无铅焊

SMT常见贴片元器件封装类型和尺寸

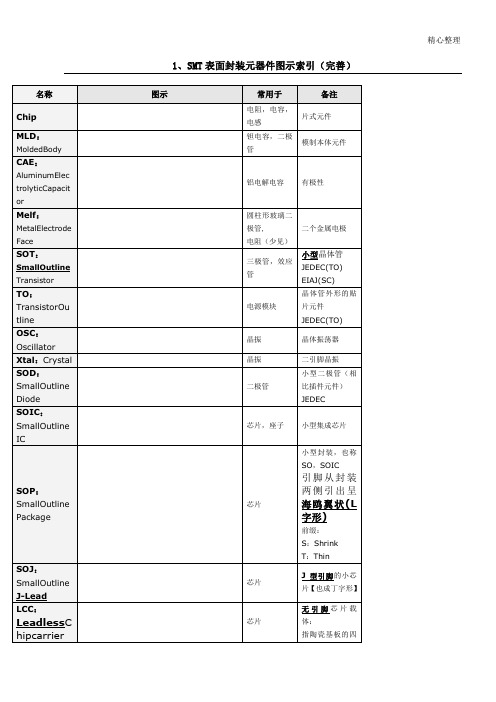

1、SMT 表面封装元器件图示索引(完善)名称 图示 常用于备注Chip电阻,电容,电感 片式元件MLD :Molded Body钽电容,二极管模制本体元件CAE :Aluminum Electrolytic Capacitor铝电解电容有极性Melf :MetalElectrode Face圆柱形玻璃二极管,电阻(少见)二个金属电极SOT :Small Outline Transistor三极管,效应管小型晶体管JEDEC(TO) EIAJ(SC)TO :Transistor Outline电源模块晶体管外形的贴片元件 JEDEC(TO)OSC : Oscillator晶振 晶体振荡器Xtal :Crystal晶振 二引脚晶振SOD:SmallOutlineDiode二极管小型二极管(相比插件元件)JEDEC SOIC:SmallOutline IC芯片,座子小型集成芯片SOP:SmallOutlinePackage芯片小型封装,也称SO,SOIC引脚从封装两侧引出呈海鸥翼状(L字形)前缀:S:ShrinkT:Thin SOJ:SmallOutlineJ-Lead芯片J型引脚的小芯片【也成丁字形】LCC:LeadlessChipcarrier芯片无引脚芯片载体:指陶瓷基板的四个侧面只有电极接触而无引脚的表面贴装型封装。

也称为陶瓷QFN 或QFN-C PLCC:plasticleadedChipcarrier芯片引脚从封装的四个侧面引出,呈丁字形或J型,是塑料制品。

DIP:Dual In-linePackage变压器,开关,芯片双列直插式封装:引脚从封装两侧引出QFP:QuadFlat Package芯片四方扁平封装:引脚从四个侧面引出呈海鸥翼(L)型。

基材有陶瓷、金属和塑料三种。

BGA:BallGrid Array 芯片塑料:P陶瓷:C球形栅格阵列:在印刷基板的背面按陈列方式制作出球形凸点用以代替引脚QFN:Quad FlatNo-lead 芯片四方扁平无引脚器件SON:Small Outline No-Lead芯片小型无引脚器件2、SMT物料基础知识一. 常用电阻、电容换算:1.电阻(R):电阻:定义:导体对电流的阻碍作用就叫导体的电阻。

SMT工艺设备详解及标准工时计算方法

从历史上讲,贴装元器件SMC/SMD,由欧美先进技术国家发明于1960年代中期。后来的一些年较多采用这种新型 元器件是厚膜电路与混合集成电路。在先前已制作好线路、厚膜电阻与焊盘的陶瓷基板上,印刷锡膏,以手工 方式贴上无引线独石陶瓷电容MLC、被称为‘芝麻管’的短小引脚晶体管与贴装式IC,然后进行再流焊接,完成 组装,这就是雏形的SMT方式。 虽然SMC/SMD的发明及雏形的SMT技术最早在欧美形成,但进展的步履缓慢,倒是缺乏资源但善于学习西方并进 行技术再创新的日本,在1970年代中期加快了开发应用步伐。在1970年代后期日本大型电子企业集团率先研制 成功了自动贴片机,由内部的专用设备逐步改进为商品化的通用设备,大批量地应用在家用电子产品生产中。 1980年代初期SMT作为新型一大门类的先进电子板级组装工艺技术,由于自动贴片关键工艺设备的突破而正式启 动。SMT技术在发达国家的大型电子集团公司间重点开发与竞争而得到了蓬勃的发展。由于SMC/SMD无引线或短 小引线,便于改善电子产品高频性能,因此最早最多地应用量大面广的彩色电视机电子调谐器上。

二、PCBA工艺流程

SMT基本工艺构成要素包括:

1.丝网印刷:其功能是将锡膏或贴片胶漏到PCB焊盘上,为元件焊接做准备。所用设备为丝网印刷机(丝 网印刷机),位于SMT生产线前端。 2.点胶:将胶水滴在PCB板的固定位置,主要功能是将元器件固定在PCB板上。使用的设备是一台点胶机, 位于SMT生产线的前端或测试设备的后面。 3.安装:其功能是将表面组装好的元件准确安装到PCB的固定位置。所使用的设备是贴片机,它位于SMT生 产线中丝网印刷机的后面。 4.固化:其作用是熔化贴片胶,使表面组装的元件与PCB板牢固粘合。所用设备为固化炉,位于SMT生产线 贴片机后面。 5.回流焊接:其功能是熔化焊膏,并将表面组装的元件与PCB板牢固粘合。使用的设备是回流焊炉,它位 于SMT生产线贴片机的后面。 6.清洁:其功能是清除组装好的PCB上的焊剂等对人体有害的焊渣。使用的设备是清洁机,位置可以固定、 在线或离线。 7.检查:其功能是检查组装好的PCB的焊接质量和组装质量。使用的设备包括放大镜、显微镜、在线测试 仪(ICT)、飞针测试仪、自动光学检测仪(AOI)、X射线检测系统、功能测试仪等。可根据检测需要在 生产线的适当位置配置位置。 8.返修:功能是对检测出故障的PCB板进行返修。使用的工具包括烙铁、维修工作站等。可在生产线的任 何位置配置。

SMT元器件尺寸

一、表面贴装元件分类(一)按功能分类1. 连接件(Interconnect):提供机械与电气连接/断开,由连接插头和插座组成,将电缆、支架、机箱或其它PCB与PCB连接起来;可是与板的实际连接必须是通过表面贴装型接触。

2. 有源电子元件(Active):在模拟或数字电路中,可以自己控制电压和电流,以产生增益或开关作用,即对施加信号有反应,可以改变自己的基本特性。

3. 无源电子元件(Inactive):当施以电信号时不改变本身特性,即提供简单的、可重复的反应。

4. 异型电子元件(Odd-form):其几何形状因素是奇特的,但不必是独特的。

因此必须用手工贴装,其外壳(与其基本功能成对比)形状是不标准的,例如:许多变压器、混合电路结构、风扇、机械开关块,等。

(二)按封装外形形状/尺寸分类Chip:片电阻, 电容等, 尺寸规格: 0201, 0402, 0603, 0805, 1206, 1210, 2010, 等..钽电容, 尺寸规格: TANA,TANB,TANC,TAND..SOT:晶体管,SOT23, SOT143, SOT89等..Melf:圆柱形元件, 二极管, 电阻等….SOIC:集成电路, 尺寸规格: SOIC08, 14, 16, 18, 20, 24, 28, 32….QFP:密脚距集成电路….PLCC:集成电路, PLCC20, 28, 32, 44, 52, 68, 84….BGA:球栅列阵包装集成电路, 列阵间距规格: 1.27, 1.00, 0.80….CSP:集成电路, 元件边长不超过里面芯片边长的1.2倍, 列阵间距<0.50的µBGA….英制和公制电容、电阻的封装形式通常可以有英制和公制两种标示方法:英制公制0402 (40milX20mil) 1005 (1.0mmX0.5mm)0603 (60milX30mil) 1608 (1.6mmX0.8mm)0805 (80milX50mil) 2012 (2.0mmX1.2mm)1206 (120milX60mil) 3216 (3.2mmX1.6mm)1210 (120milX100mil) 3225 (3.2mmX2.5mm)1812 (180milX120mil) 4532 (4.5mmX3.2mm五、电阻电阻在电路中用“R”加数字表示,如:R1表示编号为1的电阻。

SMT(1)

SMT知识点SMT(Surface mounting technology)包括SMD和SMC.IC:常规封装集成电路(SOT、SOP、SOJ、PLCC、QFP、BGA、CSP等)。

SMD(有源表面组装元件):如片式电阻、电容、电感等;SMC(无源表面组装器件):如小外形晶体管SOT及各种不同封装形式的表面贴装集成电路等.Hot bar super Flux自动点助焊剂设备SMT与THT(传统插装技术)的根本区别是“贴”和“插”SMT的优越性:1.实现微型化2.信号传输速度高3.高频特性好4.有利于自动化生产,提高成品率和生产效率。

5.材料成本低6.SMT技术简化了电子整机产品的生产工序,降低了生产成本。

SMT的主要内容:它主要包含表面元器件、基板、材料、工艺、设计、检测技术、组装和检测设备、控制和管理等技术。

SMT工艺的基本内容:组装材料选择、组装工艺设计、组装技术和组装设备4大部分。

SMT工艺技术涉及化工与材料技术(如各种焊锡膏、焊剂、清洗剂)、涂敷技术(如焊锡膏印刷)、精密机械加工技术(如漏印网版制作)、自动控制技术(如设备及生产线控制)、焊接技术和测试、检验技术、组装设备应用技术等诸多技术。

SMT生产系统的组线方式:由表面涂敷设别、贴装机、焊接机、清洗剂、测试设备等表面组装设备形成的SMT生产系统习惯上称为SMT生产线。

工艺工程:1、印刷。

2、点胶。

3、贴装。

4、固化。

5、再流焊接。

6、清洗。

7、检测。

8、返修。

SMT流程:粘贴PCB→反面锡膏印刷→SPI锡膏检测→反面元件贴装→AOI外观检测→反面屏蔽架贴装→反面压JIG→反面回流焊接→反面取JIG→AOI外观检测→正面锡膏印刷→SPI锡膏检测→正面元件贴装→AOI外观检测→正面屏蔽架贴装→正面压JIG→正面回流焊接→翻板→贴MESH→正面取JIG镭射→焊后AOI外观检测SMT元器件包装分为:散装、盘状编带、管式包装和塑料托盘包装(4种)SMB指SMT的PCB板;特点:①高密度②小孔径③热膨胀系数(CTE底)④耐高温性能好⑤平整度高PCB电路板一般采用铜板;钢网一般用激光(蚀刻、电铸)开口。

SMT清单

SMT线体(生产型)设备清单一、丝印机1台二、贴片机2台元件尺寸0402~L120mm×W90mm基板尺寸L50mm×W50mm~L510mm×W460mm贴装精度(CPK≥1)±40μm/芯片±50μm/QFP 12mm以下±30μm/QFP 12mm~32mm电源三相AC220V三、回流焊1台八温区,导轨调宽范围50mm~400mm电源三相380V,总功率65KW,启动功率30KW,正常功率消耗9KW。

四、上板机1台,过桥3台,AOI 1台五、冰箱1台六、清洗台1个,钢网架1个此方案基本可以满足公司主要PCB板的贴片,整个生产线体需要配置5名员工:2名操作工、1名检验员、1名SMT工艺品管人员、1名程序制作与设备维护员。

另外由于正常流水线生产,使用率较高,后续需要请厂家人员上门维保,费用较高。

SMT线体(研发打样型)设备清单一、丝印机1台二、贴片机1台元件尺寸0402~L120mm×W90mm基板尺寸L50mm×W50mm~L510mm×W460mm贴装精度(CPK≥1)±40μm/芯片±50μm/QFP 12mm以下±30μm/QFP 12mm~32mm电源三相AC220V三、回流焊1台八温区,导轨调宽范围50mm~400mm电源三相380V,总功率65KW,启动功率30KW,正常功率消耗9KW。

四、过桥3台五、冰箱1台六、清洗台1个,钢网架1个此方案可以满足研发新产品的PCB贴片打样,研发人员兼任设备的操作保养,实用频率不高,后期的维护保养费用相对不高。

SMT元件尺寸详解

1.片式电容C 0402 COG 1E 100 J T(1) (2) (3) (4) (5) (6) (7) (1)产品代号(2)封装尺寸L×W(统一按英制标准)0402 1005(公制标准mm)0603 16080805 20121206 3216……(3)介质种类(温度特性)C0G 0±30PPM/℃CH 0±60PPM/℃X7R ±15%X5R ±15%Y5V +22%/-82%B ±10%F +30%/-80%……(4)额定电压0J 6.3V1A 10V1C 16V1E 25V1H 50V……(5)标称容量0R5 0.5pF010 1pF100 10pF102 1000pF……(6)误差B ±0.1 pFC ±0.25 pFD ±0.5 pFJ ±5 %K ±10 %M ±20 %Z +80,-20 %……(7)包装方式T 编带B 散装2.片式电阻RC 0402 K 103 J T(1) (2) (3) (4) (5) (6)(1)产品代号(2)封装尺寸L×W(统一按英制标准)0402 1005(公制标准mm)0603 16080805 20121206 3216……(3)温度系数E =±50PPM/︒CF =±100PPM/︒CK ≤±100 PPM/︒CL ≤±200 PPM/︒CG =±200PPM/︒C(4)标称阻值000 0Ω1R0 1Ω100 10Ω104 100KΩ……(5)误差F ±1%G ±2%J ±5%O 跨接电阻(0Ω)……(6)包装方式T 编带B 散装3. 片式电感、片式磁珠STLI — 1608—2R7—M — B (电流要求)① ② ③ ④ ⑤① 产品系列②、外形尺寸③ 标称感量&阻抗④ 标称偏差⑤ 包装方式4.瓷介电容CT1 -63V -104 -Z -T(1) (2) (3) (4) (5)(1)类型CC1、CT1 瓷介固定电容器CC4 、CT4 独石瓷介固定电容器CT81 高压瓷介电容CT7 交流瓷介固定电容器CL11 聚酯膜电容器CL21 金属化聚酯膜电容器CCW12 微调电容器(2)额定电压50V63V100V1000V……(3)标称容量010 1pF100 10pF102 1000pF104 100000pF……(4)误差C ±0.25 pFD ±0.5 pFJ ±5 %K ±10 %M ±20 %Z +80,-20 %……(5)包装方式T 编带B 散装5.电解电容(注:本公司使用的电解电容温度指标均要求为105℃)CD11 -16V -10μF -±20% -T(1) (2) (3) (4) (5)(1)类型CD11CD110CD11GCD71CD11CCD11X……(2)额定电压6.3V10V16V25V50V450V……(3)标称容量0.47μF10μF220μF1000μF……(4)误差±5 %±10 %±20 %+80,-20 %……(5)包装方式T 编带B 散装6.插件电阻RC -1/8W -1kΩ-±5% -T(1) (2) (3) (4) (5)(1)产品代号RT 碳膜电阻RJ 金属膜电阻RC 片状电阻器RCM 厚膜片状网络电阻器MYG 压敏电阻NTC 热敏电阻(2)额定功率1/8W1/4W1/2W1W2W……(3)标称阻值0.5Ω27Ω560Ω4.7kΩ1MΩ……(4)误差±1 %±2 %±5 %±10 %±20 %……(5)包装方式T 编带B 散装。

SMT设备参数简介

FUJI NXTⅡ

环境要求 1.电压:110VAC(+-10%), 2.频率:50/60 Hz 3.气压要求:0.5Mpa (5kgf/cm2) 4.温度:15℃--35℃ 5.湿度:30%----80% 技术参数

1.贴片范围:01005-7.5*7.5mm,高度9.5mm以下的零件 2.生产能力:V12:26000cph;H08:10500cph ;H04:6500cph 3.贴片精度:±0.038mm 4.适用基板:最大534x610mm,最小48x48mm, 厚度0.3-4mm 5.料架支持:160个站位 6.机器尺寸:L2590mm,W1900mm,H1474mm(排除信号塔) 7.机器重量:4t

真空烘箱

技术参数 1.真空度范围:0~0.1MPa 2.漏气量:1KPa/小时 3.机器尺寸:L940mm,W830mm, H1250mm 4.工作尺寸:L620mm,W650mm,H610mm 5.机器重量:0.4t 环境要求 1.电压:220VAC(+-10%) 2.频率:50/60 Hz 3.气压要求:0.5Mpa (5kgf/cm2) 4.温度:0℃--40℃ 5.湿度:30%----80%

和西(WS-450PC-N)

环境要求 1.电压:380VAC(+-10%) 2.频率:50/60 Hz 3.温度:15℃--35℃ 4.湿度:30%----80% 技术参数 1.预热区数量:4 2.预热区长度:1900mm 3.PCB运送方式:链传动 4.适用基板:50mm~450mm 5.传送速度: 0-1800m/min 6.机器尺寸:L4350mm,W1300mm,H1650mm 7.机器重量:1.95t

FUJI XPF_L

环境要求 1.电压:

SMT设备参数简介

设备维护参数

01

02

03

维护周期

指设备需要定期进行维护 保养的时间间隔,如每日、 每周、每月等。

维护内容

描述每次维护保养的具体 内容,如清洁、检查、更 换部件等。

维护工具与备件

列出维护保养所需的工具 和备件,以及其规格和数 量。

03

SMT设备参数对生产的影 响

设备型号对生产的影响

设备型号的选择直接决定了生产效率和产品质量。不同型号的设备具有不同的性 能参数和功能特点,适合不同的生产需求。选择适合产品特点的设备型号可以提 高生产效率、减少废品率。

SMT设备参数简介

目录 CONTENT

• SMT设备概述 • SMT设备参数详解 • SMT设备参数对生产的影响 • SMT设备的未来发展趋势 • SMT设备的选择建议

01

SMT设备概述

SMT设备定义

表面贴装技术(Surface Mount Technology,简称SMT)设备是指用 于实现表面贴装技术工艺的设备,主 要包括贴片机、印刷机、回流焊等。

效率

设备的效率决定了企业的生产效率和产能,选择高效率的设备能够 提高企业的竞争力。

考虑设备的操作便利性

操作性

设备的操作界面和控制系统应简单易用,方便操 作人员快速掌握和操作。

维护性

设备的维护和保养应方便快捷,降低维护成本和 时间成本。

升级性

设备的软件和硬件应具有良好的升级性和扩展性, 满足企业未来发展的需求。

精度要求

描述设备在加工过程中对零件位置、尺寸等精度的控 制能力。

可靠性

指设备在长时间运行过程中保持稳定和准确性能的能 力。

设备操作参数

操作界面

设备的控制面板、显示屏等操作界面,要求易 于理解和操作。

SMT贴片机器标准产能

SMT贴片机器标准产能首先,需要了解SMT贴片机的工作原理。

SMT贴片机主要由供料系统、排料系统、传送系统和贴片头体系组成。

工作时,原料为贴片元件的无源元器件或贴片绕组预贴片元件,以及不同形状的贴片夹具,通过供料系统进行供料,经传送系统将元器件传送至贴片头的接料区,再由贴片头将元器件贴在PCB板的印刷电路上,最后经排料系统排出。

1.设备性能:不同型号的SMT贴片机在设计时就具备不同的生产能力,通常会有最高速度和最高精度的指标。

高性能设备通常具有更高的产能,能够更快速、准确地完成各项工作。

2.贴片元件尺寸:贴片元件的尺寸越小,单个元器件的贴装时间越短,从而提高了生产效率和贴片机的产能。

相反,大尺寸元件则需要更长时间贴装,影响产能。

3.贴装头的数量:SMT贴片机通常配备多个贴装头,能够同时完成多个元器件的贴装任务。

贴装头的数量越多,每个贴装头可以同时进行的贴装任务就越多,产能也就越高。

4.机器的工作模式:SMT贴片机通常有连续工作模式和间歇工作模式两种。

在连续工作模式下,贴片机可以一直运行,不需要停机,相比之下,间歇工作模式下需要每次贴装任务结束后停机,等待下一个任务。

因此,连续工作模式下贴片机的产能更高。

5.设备维护和操作:定期进行设备维护和保养可以保证设备的良好状态,减少故障和停机时间,从而提高产能。

同时,操作人员的操作水平和熟练度也会影响到SMT贴片机的产能。

总结起来,SMT贴片机的标准产能是一个复杂的指标,受多方面因素的影响。

一台高性能、多贴装头、工作模式为连续工作的SMT贴片机,在适当的维护和操作下,可以达到较高的产能水平。

当然,具体产能还需要根据实际工艺参数、元器件类型和大小等因素进行具体的测试和分析。

SMT常见贴片元器件封装类型和尺寸

精心整理1、SMT表面封装元器件图示索引(完善)一.????常用电阻、电容换算:1.电阻(R):电阻:定义:导体对电流的阻碍作用就叫导体的电阻。

无方向,用字母R表示,单位是欧姆(Ω),分:欧(Ω)、千欧(KΩ)、兆欧(MΩ)1MΩ=1000KΩ=1000000Ω1).换算方法:①.前面两位为有效数字(照写),第三位表示倍数10n次方(即“0”的个数)103=10*103=10000Ω=10KΩ471=47*101=470Ω100=10*100=10Ω101=10×101=100Ω120=12×100=12Ω②.前面三位为有效数字(照写),第四位表示倍数倍数10n次方(即“0”的个数).??1001=100*101=1000Ω=1KΩ??1632=163*102=16300Ω=16.3KΩ1470=147×100=147Ω1203=120×103Ω=120KΩ4702=470×102Ω=47KΩ?330=33×10=33pF2.3钽电容:它用金属钽或者铌做正极,用稀流酸等配液做负极,用钽或铌表面生成的氧化膜做成介质制成,其特点是体积小、容量大、性能稳定、寿命长、绝缘电阻大、温度特性好,用在要求较高的设备中。

钽电容表面有字迹表明其方向、容值,通常有一条横线的那边标志钽电容的正极。

钽电容规格通常有:A型、B型、C型、P型。

2.4电容的误差表示2.4.1常用钽电容代换参照表.1UF:105、A6、CA62.2UF:2253.3UF:335、AN6、CN6、JN6、CN694.7UF:475、JS610UF:106、JA7、AA7、GA722UF:226、GJ7、AJ7、JJ747UF:4763.电感(L)电感的单位:亨(H)、毫享(MH)、微享(μH)、纳享(NH),其中:1H=103MH=106μH=109NH 片状电感????电感量:10NH~1MH????材料:铁氧体绕线型陶瓷叠层????精度:J=±5%K=±10%M=±20%????尺寸:04020603080510081206121018121008=2.5mm*2.0mm1210=3.2mm*2.5mm ????个别示意图:贴片绕线电感??????????贴片叠层电感??1H=1000MH??1MH=1000UH??1UH=1000NH电感量4.CHIP元件规格英制?公制。