Q-XL-QA-013《盲点测试管理规范》-C1

(完整版)医疗器械质量手册2017(可编辑修改word版)

质量手册文件类别:□ 受控本□ 非受控本文件持有部门:文件发放编号:0.00 目录主题页码0.0 质量手册目录┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄10.1 修改页┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 50.2 批准页┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄60.3 公司简介┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄70.4 管理者代表任命书┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 80.5 质量方针、质量目标┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 90.6 各部门质量目标分解┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 100.7 公司组织机构图┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄110.8 质量体系组织结构图┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 120.9 质量管理职能分配表┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 131 范围┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄162 引用标准┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄173术语和定义4质量管理体系4.1 总要求┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄264.2 文件要求┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄274.2.1 总则┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄274.2.2 质量手册┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄284.2.4 文件控制┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄29 4.2.5 记录控制┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 305管理职责5.1 管理承诺┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄32 5.2 以顾客为关注焦点┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄32 5.3 质量方针┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 33 5.4 策划┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄33 5.4.1 质量目标┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄33 5.4.2 质量管理体系策划┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄34 5.5 职责、权限和沟通┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 34 5.6 管理评审┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄426资源管理6.1 资源提供┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄45 6.2 人力资源┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄45 6.3 基础设施┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄46 6.4 工作环境和污染控制┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 48 6.4.1 工作环境┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 48 6.4.2 污染控制┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 507产品实现7.2 与顾客有关的过程┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄52 7.3 设计和开发┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄54 7.3.1 总则┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄54 7.3.2 设计和开发策划┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄54 7.3.3 设计和开发输入┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄54 7.3.4 设计和开发输出┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄55 7.3.5 设计和开发评审┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄55 7.3.6 设计和开发验证┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄56 7.3.7 设计和开发确认┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄56 7.3.8 设计和开发转换┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄56 7.3.9 设计和开发更改的控制┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄56 7.3.10 设计和开发文档┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄57 7.4 采购┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄58 7.5 生产和服务提供┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄60 7.5.1 生产和服务提供的控制┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄60 7.5.2 产品的清洁┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄61 7.5.3 安装活动┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄61 7.5.4 服务活动┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄61 7.5.5 无菌医疗器械的专用要求┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄62 7.5.6 生产和服务提供过程的确认┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 62 7.5.7 灭菌过程和无菌屏障系统确认的专用要求┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄637.5.9 可追溯性┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 64 7.5.10 顾客财产┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 65 7.5.11 产品防护┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 66 7.6 监视和测量设备的控制┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 67 8测量、分析和改进8.1 总则┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 69 8.2 监视和测量┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 69 8.2.1 反馈┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 69 8.2.2 抱怨处理┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 70 8.2.3 向监管机构报告┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 71 8.2.4 内部审核┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 73 8.2.5 过程的监视和测量┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 74 8.2.6 产品的监视和测量┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 74 8.3 不合格品的控制┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 76 8.4 数据分析┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄78 8.5 改进┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 79 8.5.1 总则┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄79 8.5.2 纠正措施┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 80 8.5.3 预防措施┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 810.1修订页0.2批准页为提高本公司产品的品质,提升产品的市场影响力,贯彻本公司的质量方针,依据《医疗器械生产质量管理规范》(以下简称《规范》)、《医疗器械生产质量管理规范附录无菌医疗器械》(以下简称《附录》)、ISO 13485: 2016 idt YY/T 0287:2016《医疗器械质量管理体系用于法规要求》、ISO 9001:2015 itd GB/T 19001:2015《质量管理体系要求》及相关法律、法规、规章和标准并结合我公司的实际情况重新制订此《质量手册》。

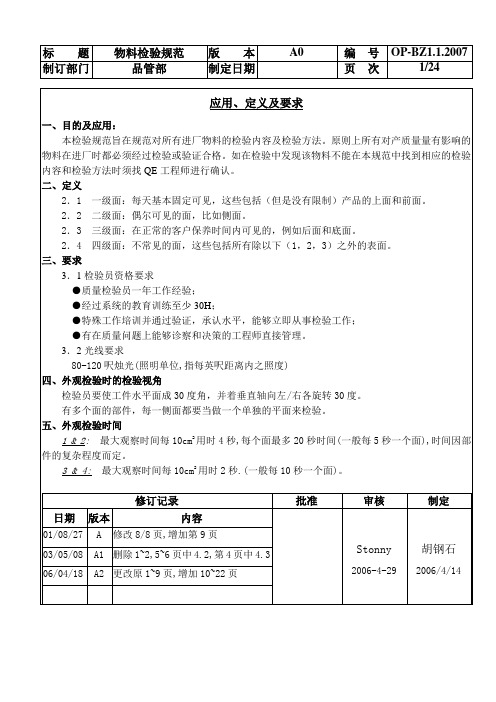

品质部:IQC检验标准

2.3三级面:在正常的客户保养时间内可见的,例如后面和底面。

2.4四级面:不常见的面,这些包括所有除以下(1,2,3)之外的表面。

三、要求

3.1检验员资格要求

●质量检验员一年工作经验;

●经过系统的教育训练至少30H;

●特殊工作培训并通过验证,承认水平,能够立即从事检验工作;

涂层附着力和耐磨试验

7.据附着力和耐磨擦试验作业指导书进行试验和判定。

8.如是丝印印字,对印字的坚牢度按附着力试验作业指导书进行。

焗炉

橡皮擦

界刀

思高牌胶带

4、抽样方案及结果判定:

4.1依照《进料检验抽样方案》和来料数量抽取相应的样本进行检验。试验属于破坏性检验,可根据需要抽取3~5 pcs进行。

4.2结果判定参照《缺陷分级作业指导书》和《进料抽样检验作业指导书》。

●有在质量问题上能够诊察和决策的工程师直接管理。

3.2光线要求

80-120呎烛光(照明单位,指每英呎距离内之照度)

四、外观检验时的检验视角

检验员要使工件水平面成30度角,并着垂直轴向左/右各旋转30度。

有多个面的部件,每一侧面都要当做一个单独的平面来检验。

五、外观检验时间

1 & 2:最大观察时间每10cm2用时4秒,每个面最多20秒时间(一般每5秒一个面),时间因部件的复杂程度而定。

丝锥

试验(必要时)

镀层附着力和耐磨试验

7.电镀件放置于120℃的焗炉中半小时后拿出检查,电镀件不应有起泡现象;

8.根据附着力和耐磨擦试验作业指导书进行试验和判定。

焗炉

橡皮擦

界刀

思高牌胶带

4、抽样方案及结果判定:

检验工具ABC分类管理制度

检验工具ABC分类管理制度

背景

本文档旨在建立一套检验工具ABC分类管理制度,以便更好地管理和优化检验工具的使用。

目的

制定本制度的目的是为了:

- 正确评估和分类检验工具的重要程度;

- 优化检验工具的使用,减少浪费和损耗;

- 提高检验工具的使用效率和效果。

内容

根据检验工具的重要程度和使用频率,将其划分为三个等级:A级工具

A级工具指的是检验过程中必须要用到的工具,如验光机、角膜地形图、泪液分析仪等。

这些工具的管理要求严格,每次使用后应该及时进行检查、维护和清洁,并归还固定位置。

B级工具

B级工具指的是检验过程中经常使用但不是必须的工具,如电脑验光、视力筛查仪等。

这些工具的管理要求适当,每个月需要进行检查和维护,并放置在固定位置。

C级工具

C级工具指的是备用工具或者不经常使用的工具,如非接触式眼压计、吸球等。

这些工具的管理可以相对简单,每个季度进行检查、维护和清洁即可。

结论

本制度的执行可以更好地管理检验工具的使用,以及充分发挥

检验工具的效益,提高诊疗效率和准确性,降低成本和浪费。

同时,也有助于促进检验过程的规范化和安全化。

TP检验标准QS-QC

目检时眼睛与TP上方距离30-35CM;

光线强度为800lux-1200lux;

6、检验标准

6.1 使用与保存环境

序号

项目

值(条件)

备注

1

操作温度范围

湿度20%-90%;非结露状态-10℃~60℃

单体姿态下

2

保存温度范围

湿度20%-90%;非结露状态-20℃~70℃

11.2 所有的记录都必须保留6个月。

2

高温运行

接入DC5V电源,在温度80±2℃放置24小时 后,将产品取出来,在常温下放置24小时后再测试

不可以有外观、功能、电气性能的不良

3

低温保存

在温度-30±2℃放置24小时 后,将产品取出来,在常温下放置24小时后再测试

不可以有外观、功能、电气性能的不良

4

低温运行

接入DC5V电源,在温度-30±2℃放置24小时 后,将产品取出来,在常温下放置24小时后再测试

20.15mm<D≤0.2mm,可以接收2点;

3D>0.2mm,不可有;

3

Film表面

Film表面折伤,不可有

4

凸出(包括波状弯曲)

膜鼓≤0.3mm,可以接收;

5

Film表面鱼眼、气泡、凹痕

1D≤0.2mm,不可聚集,可以不计;

20.2mm<D≤0.3mm,可以接收2点;

3D>0.3mm,不可有;

6

1、目的:为了规范本公司IQC对TP的来料检验。

2、适用范围:本公司所有TP来料检验。

3、引用文件:《技术规格书》、BOM、ECN。

4、定义:

4.1、CRI(致命缺陷):违反相关安规标准,对安全有影响者。

新版质量手册检验检测机构资质认定评审准则新版

质量手册【最新资料,WORD文档,可编辑修改】文件控制编号:NW/QMA-01(第一版)依据《检验检测机构资质认定评审准则》编写文件控制状态:受控? 非受控□发放编号:编制:审核:批准:发布日期:2015年11月20日实施日期:2016年1月1日某某市场监督检验所发布授权Array书和不干预说明………………… (03) (04)1、概述 (05)2、 (06)3、 (08) (10) (10) (12) (14) (16)体系 (19)4.5.1管理体系………………………………………………………………………第19页4.5.2质量方针和目标 (21)4.5.3公正性声明 (23)4.5.4文件控制 (24)4.5.5合同评审 (26)4.5.6检测分包 (27)4.5.7服务与供应品采购 (28)4.5.8服务客户 (29)4.5.9投诉 (30)4.5.10不符合工作 (31)4.5.11纠正措施 (32)4.5.12预防措施 (33)4.5.13改进 (34) (35)4.5.15内部审核 (36)4.5.16管理评审 (37)4.5.17检测方法 (38)4.5.18测定不确定度 (41)4.5.19采样 (42) (43)4.5. Array 21质量控制……………………… (44)4.5.22结果报告 (46)5、附录 (49)5.1 (49) (50) (52) (54) (55) (59) (62)5. (63)5. (64)5 (66)5 (67)5 (68)5 (69)6、修订页 (70)我作为某某市场监督检验所的法人代表,现任命吕鹏为某某市场监督检验所的总经理。

为规范本公司的管理,确保检测结果的准确,确保让客户满意,现授权其按国家法律、法规要求,检验检测机构资质认定评审准则的要求建立本公司的管理体系,以规范本公司的管理和运作。

同时,依据相关法律规定,委托其行使我公司赋予的法律职权,履行相应的法律义务。

c1电气标准 -回复

c1电气标准-回复C1电气标准是指电气工程中应遵循的一些规定和指南,旨在保证电气设备的安全性和可靠性。

这些标准涵盖了电气设备的设计、安装、操作和维护等各个方面,以确保电气系统的正常运行和使用者的安全。

在本文中,将逐步回答关于C1电气标准的问题。

第一步:了解C1电气标准的背景和意义C1电气标准是根据国家相关法律法规制定的,其目的是确保电气设备的安全和可靠性,防止事故发生,并保护使用者生命财产的安全。

这些标准由专业机构和标准化组织制定,并经过广泛的研究和经验积累。

第二步:了解C1电气标准的基本要求C1电气标准主要包括以下几个方面的要求:1. 设备标志和标牌:电气设备应具有明显的标志和标牌,包括设备的型号、功率、额定电压、电流和频率等信息。

这些标志和标牌有助于用户正确使用和维护设备。

2. 设备设计要求:电气设备的设计应符合国家相关的标准和规定,包括设备的尺寸、材料、绝缘、耐压能力等方面。

设计时应考虑使用环境的特点,并进行必要的安全计算和测试。

3. 安装和操作要求:电气设备的安装和操作应符合相关的规定和要求。

在安装时,应确保设备与电源系统的连接可靠,并按照正确的顺序进行连接。

在操作时,应遵循设备的使用说明和安全操作规程。

4. 维护和检修要求:电气设备的维护和检修应定期且及时进行。

维护包括清洁、紧固、润滑等工作,以确保设备的正常运行。

检修包括故障诊断、部件更换、电气连接的检查等工作,以及通过必要的测试和监测,提前发现设备的潜在问题。

第三步:了解C1电气标准的应用范围C1电气标准适用于各类电气设备和系统,包括低压电气设备、高压电气设备、发电设备、配电设备等。

这些标准主要适用于工业领域和公共领域的电气设备,以及一些特殊场所,如化工厂、矿山、医院、商场等。

第四步:了解C1电气标准的实施和监督C1电气标准的实施和监督由相关的机构和部门负责。

这些机构负责制定和修订标准,并组织对电气设备的检验和审查。

同时,它们对违反标准的行为进行惩处,以确保标准的有效实施。

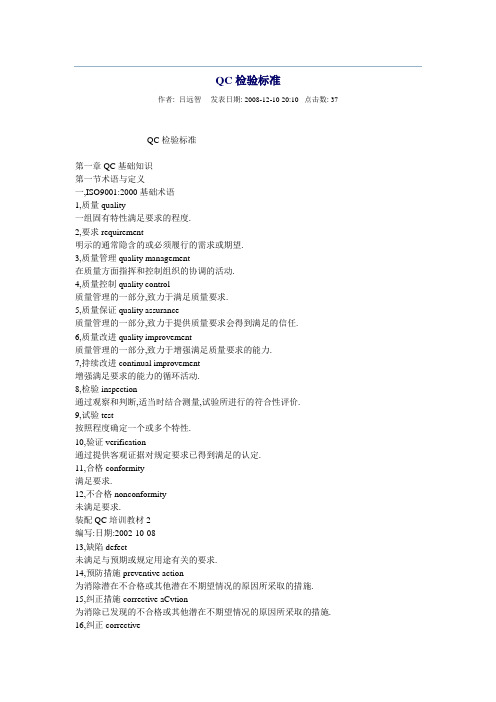

QC检验标准

QC检验标准作者: 吕远智发表日期: 2008-12-10 20:10 点击数: 37QC检验标准第一章QC基础知识第一节术语与定义一,ISO9001:2000基础术语1,质量quality一组固有特性满足要求的程度.2,要求requirement明示的通常隐含的或必须履行的需求或期望.3,质量管理quality management在质量方面指挥和控制组织的协调的活动.4,质量控制quality control质量管理的一部分,致力于满足质量要求.5,质量保证quality assurance质量管理的一部分,致力于提供质量要求会得到满足的信任.6,质量改进quality improvement质量管理的一部分,致力于增强满足质量要求的能力.7,持续改进continual improvement增强满足要求的能力的循环活动.8,检验inspection通过观察和判断,适当时结合测量,试验所进行的符合性评价.9,试验test按照程度确定一个或多个特性.10,验证verification通过提供客观证据对规定要求已得到满足的认定.11,合格conformity满足要求.12,不合格nonconformity未满足要求.装配QC培训教材2编写:日期:2002-10-0813,缺陷defect未满足与预期或规定用途有关的要求.14,预防措施preventive action为消除潜在不合格或其他潜在不期望情况的原因所采取的措施.15,纠正措施corrective aCvtion为消除已发现的不合格或其他潜在不期望情况的原因所采取的措施. 16,纠正corrective为消除已发现的不合格所采取的措施.17,返工rework使不合格产品符合要求而对其所采取的措施.18,降级regrade为使不合格产品符合不同于原有的要求而对其等级的改变.19,返修repair为使不合格产品满足预期用途而对其采取的措施.20,报废scrap为避免不合格产品原有的预期用途而对其所采取的措施.21,让步concession对使用或放行不符合规定要求的产品的许可.22,偏离许可deviation permit产品实现前,偏离原规定要求的许可.二,ASTM F963-96a基础术语1,玩具任何为14岁以下儿童设计,制造或销售的作为玩耍的物品2,挤压玩具供18个月以下儿童使用的手握柔软玩具,通常装有发音部分,弯曲或挤压玩具使通过一开口能使发音部分产生声音,放开后玩具能恢复到原始形状.3,正常使用按照玩具附有的说明进行使用的方式,由传统与习惯所决定的使用方式,或看到玩具后,即明白的使用方式.装配QC培训教材3编写:日期:2002-10-084,合理可预见滥用即儿童可能不按正常的使用方法使用玩具的情况.例如:故意拆散,跌落,或不按预定目的使用玩具.5,危险在正常使用时或由于合理可预见的滥用产生不合理的伤害或致病危险的任何玩具特性.6,危险边缘在玩具的正常使用和合理可预见的滥用时能产生不合理的危险的可接触边缘.7,危险利尖在正常使用或合理可预见的滥用过程中产生的不合理伤害的可触性利尖.8,危险突起由于材料或/和结构的原因,儿童跌倒在上面会造成刺伤的突出物.对眼睛或/和嘴巴的刺伤不抱括在本定义之内,这是由于通过产品设计不可能消除对身体这些部位的刺伤.9,主要展示面指零售包装或容器,箱或自动售货机的展示面,即设计来对意欲购买的顾客是最显眼或最容易发现的侧面或表面.三常见质量缺陷(一)啤塑缺陷1,缺料少料的意思,制品投影面积内未填充满胶料,又名走不齐,是成型之致命缺陷.2,缩水制品表面逆光看凹陷下去样,具体及映在厚的肋或长的柱以及制品周边, 是较难克服困难成型检验只能用限度去要求.3,披锋又名毛边,多出现在模具之周边,孔,柱,肋之边缘,除模具问题外需装配QC培训教材4编写:日期:2002-10-08加工,以批掉不批伤,无毛屑为合.4,粘模由于模具表面不光滑,工件顶出时而使工件部分留在模内的现象.制品长的柱或厚的肋,甚至整个产品粘在模上,伴随易出现的是断角,断柱. 5,发白475原料最常见的问题,多出现在边及转角部分,力比较集中的地方.如有出现,可视其程度用热风筒来吹,注塑方面调机可改善.6,顶白制品脱模时,由顶针顶出时发白,发生在顶针位,伴随着顶高可改善.7,混色多反映在浅色或透明制品上,是因为材料里有杂物或烧焦引起,其判断需根据客户要求.8,盲孔一种情况为披锋太大,此种可加工处理;另一种情况为模具,柱,肋或顶针断掉,有伤模危险.9,变形产品向一个方向翘曲或扭曲,改变了以前的形状,另有尺寸变化也称变形.一般长而薄的配件易发生此问题,必要时须做夹具固定,待冷却后再装箱.10,颜色不对由于色粉与原料调配不当,与样板不符合的深浅色.(二)表面涂层缺陷1,飞油涂层处理时,涂层散落在产品表面.2,甩油涂层处理后,表面一块块脱掉,也可称烂油,脱油.可改变盛放方法及等涂层全干后投入生产.3,不到边涂层处理后其边参差不齐,调整丝印网版,移印胶头或喷油模可改善,装配QC培训教材5编写:日期:2002-10-084,走位涂层处理时位置不正确,同样板有偏差,调整相应机械或工具可改善. 5,色差涂层颜色不一致,异于样板,常见于配套配色胶件.6,哑色或称无光泽,由油漆质量或喷涂层厚薄所致.7,拉丝由于涂层太浓,而致使移开网版,胶头,模具时而留下的丝状物.8,露底喷油面突起部位或平面连接角位露出材质颜色.9,断线移印或丝印后字体或图案自某一部分断开来,看上去不是一个完整的整体.10,水渍/油渍油面所粘附的影响外观的液状渍体.(三)装配缺陷1,污糟外来残渍物粘附在产品表面.2,花油产品油层损坏及油层花痕.3,离隙配件装配不到位而形成的空隙.4,爆裂产品受到外界阻力而产生的裂痕.如辘芯,底座,唧筒,超声等通常出现. 5,发白产品表面受外力影响留下的痕迹,如胶水发白,顶白等.6,起级位各配件合位高低不平或夹口起级.7,阴阳色装配QC培训教材6编写:日期:2002-10-08配合件之间色度和色饱和度不一致.8,补油不良油漆填料与油面本身的差距,如不同色,油粒,狗牙,厚油等.第二节常用英语小结一,月份/星期1,Year年2,Month月份3,January一月4,February二月5,March三月6,April四月7,May五月9,July七月10,August八月11,September九月12,October十月13,November十一月14,December十二月15,Hundred百16,Ten Thousand万17,Week周/星期18,Sunday星期天19,Monday星期一20,Tuesday星期二21,Wednesday星期三22,Thursday星期四23,Friday星期五装配QC培训教材7 编写:日期:2002-10-08 24,Saturday星期六25,Season季节26,Spring春季27,Summer夏季28,Autumn秋季29,Winter冬季30,Ten十31,Thousand千32,Million百万二,颜色33,Colour/Color颜色34,White白色35,Black黑色36,Red红色37,Pink粉红色38,Green绿色39,Blue蓝色40,Yellow黄色41,Orange橙色42,Purple紫色43,Brown棕色44,Coffee咖啡色45,Silver银色46,Golden金黄色47,Gray/Grey灰色48,Trasparent透明色49,Translucent半透明50,Dark blue深蓝色51,Light Green浅蓝色52,Dark/Light深/浅色装配QC培训教材8编写:日期:2002-10-08三,国家53,Country国家54,CHINA中国55,JAPAN日本56,INDIA印度57,INDONESIA印度尼西亚58,SINGAPORE新加坡59,HONG KONG香港60,MACAO澳门61,KOREA朝鲜/韩国62,PHILIPPINES菲律宾63,AUSTRIALIA澳大利亚64,NEW ZEALAND新西兰65,U.S.A美国66,CANADA加拿大67,MEXICO墨西哥68,PANAMA巴拿马69,ARGENTINA阿根廷70,BRAZIL巴西71,AUSTRIA奥地利72,BELGIUM比利时73,DENMARK丹麦74,FINLAND芬兰75,FRANCE法国76,GREECE希腊77,GERMANY德国78,ITALY意大利79,CZECHOSLOVAKIA捷克80,LUXEMBOURG卢森堡装配QC培训教材9编写:日期:2002-10-0881,NETHERLAND荷兰82,NORWAY挪威83,PORTUGAL葡萄牙84,SPAIN西班牙85,SWEDEN瑞典86,SWITZERLAND瑞士87,UNITED KINGDOM英国四,包装/箱唛89,Shipment Advice落货通知90,Shipping Note装船通知91,Shipping order装货单92,Purchase order No.订单号93,Order No.订单号Invoice No.发票号94,Contract No.合同号95,Item No.项目号96,Manufacturing No.制造号97,Manufacturer制造商98,Customer客户99,Vendor供应商100,Subcontractor外发厂101,Sample样办102,Sample request form样板申请书103,Inspection Advice验货通知104,Delivery date交付日期105,Shipping mark箱唛106,Main mark正唛107,Side mark侧唛108,Inner mark内盒唛109,Print both side印刷两面装配QC培训教材10编写:日期:2002-10-08110,Carton No.箱号111,Cartons箱数112,Country of origin原产国113,Made in China中国制造114,FABRIQUE EN CHIN中国制造(法语) 115,Gross weight毛重116,Net weight净重117,Measurement(测量)尺寸118,Length长119,Width宽120,Hight高121,Carton cube箱容积122,Cubic Meter立方米123,Cubic foot立方英尺124,Master Carton外箱125,Inner Box内箱126,Print/Gift box彩盒127,Window box开窗盒128,Display box陈列盒129,Mail box白盒130,Blister pack吸嗦装131,Closed box pack密封封盒132,Solid pack独立装133,Assortmentpack混合装134,Bulk pack胶袋装135,Shrink warp收缩包装136,Cable tie铁线扎带137,Shrink wrap胶片带138,J-hook挂钩139,J-hook sticker挂钩贴140,Butterfly hook蝴蝶孔装配QC培训教材11编写:日期:2002-10-08141,Instruction sheet说明书142,Story book故事书143,Date code日期印144,Paper insert平咭145,Divider paper隔卡146,Double corrugated双坑147,Single corrugated单坑148,Thickness厚度149,Tissue Paper拷贝纸150,Warranty sheet保证书151,Cross sell海报152,address flyer地址表153,Contents目录154,Version版本155,Top/back/front/side/botton/middle上/下/前/后/底/中156,Whole pack整大包157,Bilingual pack双语包装158,Multilingual pack多国文包装159,Packaging method包装方法160,Label贴纸/标签161,Sticker贴纸162,Tag/hang tag挂牌163,Upc label电脑纹贴纸164,Bar cade label条形纹贴165,Warning label警告贴纸166,Customer label客户贴纸167,Price ticket价钱贴纸168,Adress lable地址贴纸169,Item No lable货号贴纸170,CE lableCE贴纸装配QC培训教材12编写:日期:2002-10-08171,Recycling lable环保贴纸172,Revised修订/更正173,Cancelled取消174,Version版本175,Toy玩具176,Doll公仔/洋娃娃177,Quantity数量178,Size尺寸/大小179,Specification规格五,检验/试验180,Inspect/inspection检验/验货181,Specification规格182,Quality质量183,Accept接收184,Reject拒收185,Accept on deviatiON让步接收186,Sort on line拣用187,Reworkon line翻工188,Accept Quality leveL可接收质量水准189,Test测试190,Pass通过191,Fail失败192,Major严重193,Minor轻微194,Critical极严重195,Aesthetic外观196,Function功能197,Safety安全装配QC培训教材13编写:日期:2002-10-08198,Status阶段199,EP最初工程板200,FEP最后工程板201,PP试产板202,PS放产板203,PA品质保证204,SAS签板205,Limit Sample极限板206,Supplier样板来源207,Sample Description样板描述208,Reliability test可靠性测试209,Life寿命210,Pre-conditioning温差211,Transit运输212,Aging老化213,Hunridity湿差214,Adrasion擦油215,Adhesion界油216,Sand abrasion冲沙擦油217,Dry crocking干磨218,Wet crocking湿磨219,Surface wash表面清洗220,Hand wash手洗221,Machine wash机洗222,Salt water盐水223,Humidity湿度224,Compression压力225,Hardness硬度226,Torque/Tension扭力/拉力227,Curing生熟装配QC培训教材14编写:日期:2002-10-08228,Flexure屈曲229,Temperature温升230,Drop投掷231,Sound level声压水平232,Inflammation燃烧233,Impact冲击234,Small part小物件235,Sharp point利尖236,Sharp edge利边237,Bite咬力238,Age group年龄组别239,Distribution分发六,其它QC品质控制QE品质工程师PE生产工程部PMC生产及物料控制部ASTM美国材料与测试学会CPSC美国消费品安全公署CSA加拿大标准学会EN 71欧洲玩具安全标准16 CFR美国联邦法规第16卷ISO国际标准化组织IEC国际电工委员会AATCC美国纺织化学师与印染师协会QA品质保证LAB实验室ENG G工程部装配QC培训教材15编写:日期:2002-10-08第二章技能知识第一节装配QC工作内容一,目的保证IPQC工作按指引要求进行,减少工作漏洞,保证生产过程中之品质得到合理有效的控制.二,范围适用于装配/包装部所有产品之作业活动及外发包装成品.三,工作职责3.1IPQC必须按指引要求之内容来执行巡查工作,发现问题及时跟进处理且跟踪处理结果,不能处理的问题要及时汇报,并做好巡查记录.3.2QC主管负责监督IPQC工作,对IPQC工作进行指导,协调.对于他们所汇报的问题及时采取措施,妥善解决,发现他们工作上的错误,要及时指出,给予纠正.3.3装配/包装部要积极配合QC部工作,对IPQC所提出的问题要及时采取措施,加以改善.四,相关资料4.1签办4.2《产品检验标准》4.3《加工合同》4.4《物料明细表》4.5《包装资料》4.6箱唛资料装配QC培训教材16编写:日期:2002-10-084.7《零部件控制尺寸》等等五,执行程序5.1生产前之准备工作5.1.1产品开拉前,装配QC应认真听取QE对产品的介绍,掌握产品的功能及测试重点.5.1.2熟读并理解《产品检验标准》和《包装资料》,必要时,阅读相关测试标准指导性文件.5.1.3对照样板和规格,掌握相关检验方法.5.2来料检查5.2.1IPQC对组成产品的每种物料至少随意抽取10PCS进行检查.5.2.2根据相关资料(如《物料明细表》,《零部件控制尺寸》,《包装资料》,《箱唛资料》检查所使用之物料是否同资料要求符合.5.2.3根据相关检验标准,样办及客人特殊要求对所有物料进行标准检验.5.2.4留意来料是否需要作进一步加工方可满足制造品质要求,如批锋, 钻孔等.5.2.5留意来料是否有新,旧款或更改事项,并需熟悉旧款件是否能继续使用.5.2.6若上拉物料不符合品质要求,要及时通知工场助理,组长或主管查明原因,若遇到较严重的物料问题要通知本部门主管,最后对物料作出退货,拣用或加工处理.5.3巡拉5.3.1产品开拉时,IPQC应听取QC组长及产品工程师开拉前讲述的各个工位的作业要求和方法,力求掌握重点,以便在巡查时重点明确,方法适宜.5.3.2生产进入正常阶段,IPQC应对整条生产线进行巡查,每2小时至少抽取20PCS,以上产品,具体检查内容如下:5.3.2.1检查员工的作业方法,操作步骤是否正确;如所有接触电子板之员工都需正确佩戴静电手环;所有焊接烙铁须接地且烙铁座须装冷却用水之海绵.装配QC培训教材17编写:日期:2002-10-085.3.2.2检查工场使用之机械设备是否正常且能合乎品质要求,如手啤机,超声机,收缩机等.5.3.2.3针对产品组成配件,用料结构对产品进行全方面质量检验.5.3.2.4检查产品是否漏装,错装,多装,反装配件.5.3.2.5检查生产线上合格品与不合格品是否明显的区分开来,并标识清楚.5.3.2.6对所有外露螺丝,电池要求100%全检测试,并保留相关检查记录.5.3.2.7留意对生产流程重点工序工位进行巡查,如手啤机位,超声位,胶水位等,以发现问题及时纠正.5.3.3当拉上开始包装成品时,IPQC应立即对照生产排期表,查询现时生产的订单编号,PO#等,再确定所用的包装资料/规格.5.3.3.1对于印刷品,胶袋,吸索,色盒,内盒,说明书,招纸等,依照样办资料,检验标准及签办检查其颜色,形状,尺寸,材质是否符合要求,内盒,外箱之唛头是否写错,印错,电脑纹是否清晰可读.5.3.3.2根据该PO#的包装资料,检查产品的装璜及包装方法,使用的彩盒,说明书,贴纸,包装数量,产品混装比例,颜色搭配等同资料要求是否相符合.5.3.3.3检查包装物料如彩盒,说明书,挂牌,贴纸是否为相同语言版本,且同一PO#中不可混装有新,旧款.5.4不合格品处理5.4.1对于在巡查过程中IPQC所发现的质量问题,要求及时通知生产部,助理,组长或主管,采取有效的改善措施,并跟踪工场的纠正过程和纠正结果.5.4.2针对IPQC在巡查过程当中发现的问题及纠正措施和纠正结果应填写《IPQC巡检记录》,并要求工场组长级管理人员签名认可.5.4.3对于经常出现质量问题或质量问题较为突出的拉别,可通过缩短检验周期或增加抽查数量方式来对产品质量加以控制.装配QC培训教材18编写:日期:2002-10-085.4.4若遇到自己不能解决或判断的质量问题,要及时上报QC组长或主管,以寻求帮助.5.4.5若遇到重大或疑难的质量问题时,要及时上报QC组长/主管或以《品质异常改善措施报告》的形式知会有关部门且跟进改善.5.5批量抽检5.5.1装配QC须对装配之成品以批量严格按照MIL-STD-105E普通检验水平Ⅱ级进行抽样检验.AQL值界定为CRI:0,MAJ:1.5,MIN:4.0(除非客户有特殊要求除外).5.5.2若批量经QC抽验合格则填写《工序间检验报告》并贴《合格纸》安排送往下一工序.5.5.3如果经QC批量抽验不合格则QC将通知生产部及时将不合格与合格品隔离摆放,并填写《工序间检验不合格报告》连同有代表性的次品样板交装配部主任对机并签名确认,再交由QC主管/经理签署AOD,退货或拣用.5.6可靠性/安全性测试5.6.1可靠性测试:指某物在规定条件下和规定的时间内完成规定功能的能力.安全性测试:指某物在正常使用中或合理可预见的滥用后不会产生非合理的伤害或致病危险的能力.5.6.2生产线QC每天必须提供至少6PCS样品(随机抽取)送QA实验室作可靠性,安全性测试,并及时追踪测试结果,并要求生产线提供改良方案,跟进改善效果.5.6.3在下列情况下,亦需提供样品给QA实验室.1,新产品开发的不同阶段EP,FEP,PP,PS,PA2,工具(如啤模,搪模)修改或转变后3,物料变动后,如改料或加水口料等4,供应商转变后5,开发后定期或停产后重新开拉装配QC培训教材19编写:日期:2002-10-086,产品包装物料或包装方法更改5.7退料5.7.1次品物料(来料坏)按相反方向逐级退回前工序,目的有二:谋求补偿;反馈不良情报.5.7.2次品物料经过相关人员(通常由QC担当)重新品质确认.5.7.3分清来料坏或工场损坏,由工场QC就不良问题,程度,数量进行确认:3.1不能同时含有工场损坏品3.2追加工品与报废品应区分开来3.3不同之缺陷现象(功能或外观)应作标志并分区存放3.4退机房物料不可含有五金件3.5退回之次品,所用包装方法应同前工序,避免清退过程中产生新问题或使问题扩大化3.6不良品之退回须及时,否则:A,不良信息反馈不及时;B,数量过大,前工序处理起来麻烦;C,积压期过长会产生新的不良问题.5.7.4由工场QC开具"不合格单",应通知前工序QC对机,如需要特米, AOD或极限收货,应由品管部主管/经理签办认可.5.7.5应考虑品质成本因素,如果良品或可接收品超过抽查数之10%,则须要求车间重新加工选别.第二节装配重点工序一,焊锡工序1,电烙铁的合理选用焊接时需根据,不同的焊接部位选用相应功率的电烙铁.25W:焊接集成电路,晶体管及受热易损之器件.60W:焊接导线,电池片,接触片等五金片.2,所有用于焊接之烙铁,芯须带有保护接地之地线,以防止过高静电击穿电子板IC.所有用于焊接之焊铁座必须装入适量冷却用水之海棉,以防装配QC培训教材20编写:日期:2002-10-08止虚焊及假焊等不良情况.3,焊接时,不可将锡粒滴于非焊接部位上,因锡粒干后脱落,造成尖锐物形成安全问题,必须及时清除残余焊渣.焊接锡线时需快而准,因时间太长,会烫坏胶件,锡膏可起到加速锡线融化作用.焊接后焊点须加黄胶,增加其牢固性.4,焊接质量4.1虚焊:即焊点似焊非焊,稍用力拉动元器件引脚,焊点上脱开.力度<2LBS成因及解决方法:a,焊接处不够清洁,仍然存在氧化层或油渍.清洁焊点处;b,焊接时对焊点加热不够,温度太低.延长烙铁与焊点接触时间;c,焊接尚未完全凝固之前摇动焊脚所造成.纠正操作方法.4.2假焊:焊点处与焊锡之间,元器件引脚与焊锡之间,没有完全熔合在一起.成因及解决方法:松香用量过多,来不及完全汽化挥发,加热时间又短,使焊点与焊锡之间隔着一层松香.减少松香用量及适当延长加热时间.4.3连焊:即焊点过大,连接了两处焊点或线路,形成短路,是功能无转换,灯长亮的重要成因.二,螺丝连接螺丝可分机丝与自攻螺丝,机丝通常用于电池门,与丝母配套,属半牙螺丝.本厂使用的螺丝主要为塑胶成型自攻螺丝.(一)塑胶成型自攻螺丝:1,连接原理:热塑性塑胶具有塑性记忆功能(即变形后自动回复原状), 螺丝旋入塑胶后,塑胶受压力产生变形而聚箍螺丝,从而达到紧配效果. 装配QC培训教材21编写:日期:2002-10-082,规格表示:因螺丝头,中(加不加介子),脚部的形状来表示P:圆头W:介子B:大头K:平头T:介脚B:不介脚A:尖脚尺寸表示:M 2.6 X 8 X 10 PWA圆头尖脚带介子螺丝介子直径10MM螺丝标记螺丝长度8MM(平头螺丝为全长)螺纹直径(外径)3,螺丝为防止生锈,表面通常要镀镍或煲黑,电彩锌.4,螺丝与孔位配合尺寸要合理,一般孔的过盈量为塑胶螺丝30-40C,过盈量太大螺丝难收回批嘴磨损,易打花螺丝头,过盈量小,螺丝易滑牙达不到连接效果.5,有产品为防止儿童将螺丝拆出,用(△)或其它异型开口的螺丝,因市场上很少有这类批咀出售.(二)螺丝测试及扭力要求螺丝测试分为手批及扭力测试两种1,手批测试用螺丝批对正螺丝头,用三个手指压紧螺丝批,持住螺丝批转动,螺丝不能转动Pass,否则Fail.适用于非INFANT类玩具.2,扭力批测试将扭力螺丝批调至适当力度后锁定,针对产品的外表螺丝,但不包括电池箱螺丝.A扭螺丝听到"叭叭"声,螺丝不滑牙则PassB扭螺丝听不到"叭叭"声,螺丝滑牙则Fail装配QC培训教材22编写:日期:2002-10-08通常情况下:ф2.6螺丝承受扭力为3.5kgf. cmф3.0螺丝承受扭力为4.6kgf.cm注:1kgf cm=0.866 in lbs 4.6kgf cm=4.0 in lbs(三)常见问题成因及解决方法1,螺丝打不进原因:螺丝孔太细或太浅解决:①钻大孔位(加工)②改模彻底解决2,螺丝打滑牙原因:①螺丝孔太粗②螺丝批扭力大解决:①打螺丝时补加胶水/改模②调整电批力度3,打花螺丝头原因:①操作不当(批咀应放入螺丝槽后再起动)②螺丝批扭力过大解决:①改正操作方法②调整螺丝批至适当扭力③换用合适之批咀其中,螺丝滑牙属严重缺陷问题,因本厂玩具大都为低龄儿童(三岁以下)适用,产品经摔跌投掷后螺丝易掉出,形成细小物,可能导致儿童误吞咽,造成哽塞窒息危险.螺丝打花头在不可拆卸部位属轻微可接受,但须警示生产部,若是属于电池门类需经常拆卸部位,即属严重缺陷,因它会影响消费者使用该产品, 造成电池取放不方便.螺丝打花头如为可触及部位,构成利角,则属安全问题.(四)螺丝滑牙的补救措施1,使用加长型螺丝,但须注意顶白现象,用热风筒烘烤可改善;2,旋出螺丝于螺纹上点加502胶水,趁胶水未干时旋放螺丝柱,达到紧配效果.注意胶水外溢及发白现象.三,胶水粘接工装配QC培训教材23编写:日期:2002-10-08序1,原理利用塑胶的溶解性,将相应的有机溶剂涂抹于两连接件的表面,使其湿润变软,施加一定的压力,溶剂挥发后即可凝固.2,常用胶水及用途本厂常用胶水有514/210胶水,3434/3435/3436胶水,502胶水(A胶)和黄胶.2.1 514胶水透明粘稠性液体,臭鸡蛋味,较稀较清,溢流大,通常用于拼缝注射或加于丝母塞上(ABS料之间的粘结),特别是防漏效果好.2.2 3435胶水透明稠性液体,有强烈刺激性气味,常用于PVC胶件,但胶浆贮存过长过多会使薄壁件溶成凹痕位,甚至溶穿,同时在高温试验时胶2.3 502胶水白色稠性液体,有强烈刺激性气味,粘合连度快,强度高用于粘结任何胶件及金属.2.4黄胶黄色粘稠液体,常用于咭纸,晶振,电池连片,喇叭周边及焊锡位的固定,以避免造成松动或脱落.3,胶水粘接常见缺陷①用错胶水②胶水外溢(胶水渍)③粘合强度不够④漏打胶水⑤薄壁溶穿.4,注意:通常514,3435胶水都属于慢干型,通常需要24小时以上才可完全干透,QC查货时拉拔力度通常15LBS以下.四,超声工序1,原理:利用超声机的换能作用,将电能转换成高频机械振动能,作用于待焊接的塑胶.装配QC培训教材24编写:日期:2002-10-082,检查要点:①检查前分析来料是否有影响超声效果之不良现象;如变形,错位,走胶不齐等;②注意产品方向性,不可反超,倒超及前后须对位;③已超声成品不能出现严重超花,超伤,超声爆裂现象;④超声间隙小于0.3MM可接收做货.3,测试:已超声好的成品,接触面应熔为一体,必要时接产品特性作投掷测试(照工程资料)超声组件分离为不合格.五,吸索工序1,原理:利用吸索机的热压效应,将装入产品的吸索罩和咭纸粘合在一起.2,检查要点:①检查吸索罩是否有明显油污,尘渍,花斑;②检查吸索罩厚薄,长度,方度及虚位是否符合,是否有装不到位现象;③检查吸索罩是否有明显发黄,烧焦,烧烂;④检查吸索罩是否有明显折皱,爆裂,倾斜及倒吸;⑤检查吸索罩是否有盖住字唛或披锋刮手,内里无杂物,毛发.3,可靠性测试①吸索成品冷却后,用手拿住吸索罩以5LBS力轻微敲击咭纸,不能有分层现象,否则应为严重缺陷;②检查冷却后之吸索成品,若吸索罩撕开,周边是否有一圈明显纸痕,有则合格,否则为不合格(具体视情况而定).1,原理:按生产单要求将产品装入特别胶袋内,经过热机拉线与封口对角,然后放入.2,检查要点:装配QC培训教材25编写:日期:2002-10-08①产品拉线前,必须刮去拉线上的黑胶,同时用针尖放出收缩袋内气体,预防收缩鼓起现象,用目视和手感检查收缩产品应无明显皱纹,爆裂和拉线刮花现象;②产品收缩后,光泽度良好,不能有水渍现象;③产品收缩后,如有轻微皱纹与非正面轻微收缩爆裂,按板判定.第二节QC常用测试(参照MATTEL标准)一,界油测试1,目的:评估产品涂层的附着能力.2,适用范围:所有喷油,移印,丝印,喷涂,热烫,真空电镀的可触性表面.3,例外情况:3.1纸类产品(擦油)3.2织物(胶带粘)4,性能要求不能出现涂层脱落的现象(由划痕产生的除外)5,工具:5.1切割工具(锋利的介刀片)5.2切割导轨(钢直尺)5.3胶纸898#纤维胶纸(mattel须用)3m810#胶纸5.4铅笔上的橡皮擦5.5放大镜5.6软毛刷6,程序:6.1测试前,所有涂层必须干燥(进行24小时预处理)6.2包装及说明,是在水中使用的,按水中产品预先处理,对于其它标签的产品,一半作老化,另一半做低温测试.装配QC培训教材26编写:日期:2002-10-086.3 S<0.5×0.5〃或粗糙,弯曲或不规则表面不作要求6.4界格横竖九条,间隙1/16〃(1.59mm)的平行线6.5刻划后用软毛刷轻扫涂层碎条6.6 3〃长的胶带的稳定速度(不能猛拉)6.7把胶带中心放在网格上,并用手指轻轻展开,为确保涂层表面与胶带接触良好用橡皮轻擦,以使胶带着色良好(不可间隙及空气)6.8拉胶带自由端,成180 ,3秒内拉下。

内审员应知应会

8.2.2内部审核

4.2.4统计控制

8.2测量与监 测

8.3不合格控制 8.5改善

体系审核

• 审核旳定义: • 为拟定质量活动和有关成果是否符合计划安排,以及这些安

排是否有效旳实施并达标到预定目旳所做旳系统旳、独立旳检 验。 • • 审核旳分类--属性: • 内部 第一方审核、一体化审核

• 外部 第二方审核、第三方审核

为审核证据。

31

实施审核

观察/搜集证据

• 审核技术-提问 • 开放型、封闭型和阐明型问题: • 你怎样...... • 是你负责签订告知单吗? • 请示范给我看....... • 假如...... 你 如 何

32

实施审核

检验措施

1)检验是以随机抽样形式进行,而非100%全检 2)决定抽样旳数量时应考虑

• 不符合事项旳分类

• 严重(主要)不符合项

• 1)质量管理体系与原则或文件旳要求严重不符。如关键旳 控制程序没有得到落实,缺乏原则要求旳要求等;

• 2)造成系统性失效旳不合格(可能需要由多种一般不合格 去阐明)。如在用测量监控设备大部分未按周期进行校准 (检定),不合格品旳处置大部分未按要求要求进行评审 和统计等。

内审员应知应会

Quality Department 2023年12月

1

原则框架

5.3方针

4. 1辨认过程 5.1管理承诺-

-法规及 其他要求

5.6管理评审

4.4.1目的

4..4.2体系筹 划

5.5职责\权限与沟通 6资源管理 5.5.3内部沟通 7.2.3顾客沟通

7产品实现 6.3.2应急计划

4.2.3文件控制

实施审核

审核思绪

管理职责

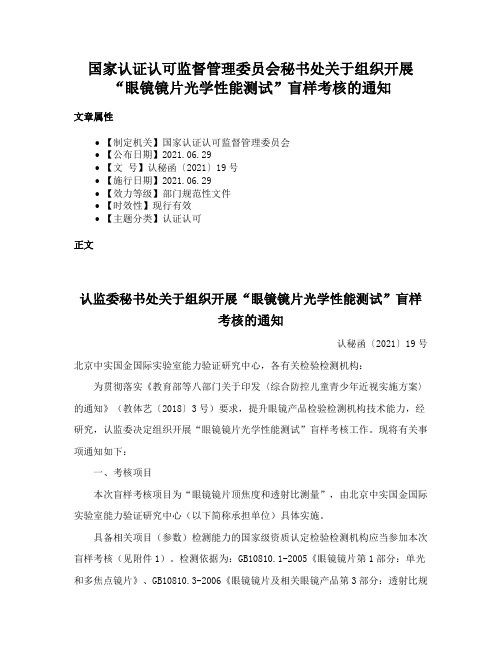

国家认证认可监督管理委员会秘书处关于组织开展“眼镜镜片光学性能测试”盲样考核的通知

国家认证认可监督管理委员会秘书处关于组织开展“眼镜镜片光学性能测试”盲样考核的通知文章属性•【制定机关】国家认证认可监督管理委员会•【公布日期】2021.06.29•【文号】认秘函〔2021〕19号•【施行日期】2021.06.29•【效力等级】部门规范性文件•【时效性】现行有效•【主题分类】认证认可正文认监委秘书处关于组织开展“眼镜镜片光学性能测试”盲样考核的通知认秘函〔2021〕19号北京中实国金国际实验室能力验证研究中心,各有关检验检测机构:为贯彻落实《教育部等八部门关于印发〈综合防控儿童青少年近视实施方案〉的通知》(教体艺〔2018〕3号)要求,提升眼镜产品检验检测机构技术能力,经研究,认监委决定组织开展“眼镜镜片光学性能测试”盲样考核工作。

现将有关事项通知如下:一、考核项目本次盲样考核项目为“眼镜镜片顶焦度和透射比测量”,由北京中实国金国际实验室能力验证研究中心(以下简称承担单位)具体实施。

具备相关项目(参数)检测能力的国家级资质认定检验检测机构应当参加本次盲样考核(见附件1)。

检测依据为:GB10810.1-2005《眼镜镜片第1部分:单光和多焦点镜片》、GB10810.3-2006《眼镜镜片及相关眼镜产品第3部分:透射比规范及测量方法》。

二、考核要求(一)项目承担单位应确保样品的一致性符合要求,并保证考核工作及时、科学、有效实施。

(二)各参加机构应按照要求,及时接收考核样品,在收到考核样品后3个工作日内完成测量和网上数据填报,并将结果报告表、检验检测报告及原始记录复印件、测试设备信息等资料盖章后一起快递至承担单位。

逾期未报送的视为结果不合格。

(三)各参加机构应当公正、客观、独立完成本次盲样考核测试工作。

对无故不参加考核,或在考核中弄虚作假、私下串通或比对数据、分包考核样品等违规行为,将依据《检验检测机构监督管理办法》《实验室能力验证实施办法》等有关规定进行处理。

三、考核时间安排(一)机构报名:2021年7月底前(二)样品发放和结果回收:2021年10月底前(三)数据统计、结果评价和技术分析报告:2021年11月底前(四)结果发布:2021年12月底前四、其他事宜(一)本次盲样考核不收取费用。

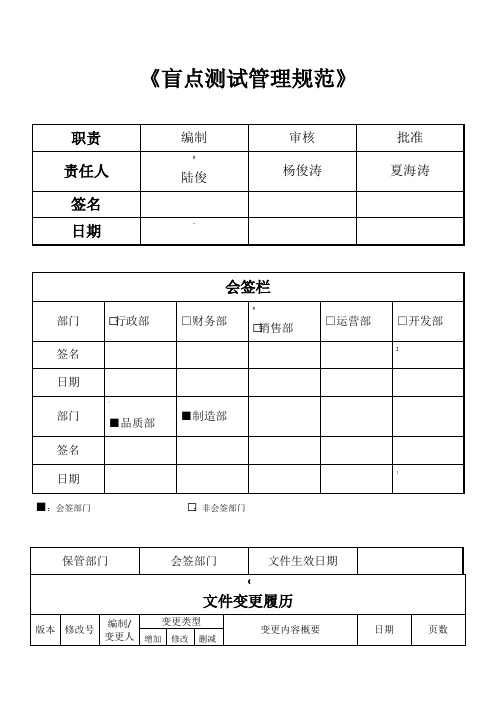

Q-XL-QA-013《盲点测试管理规范》-C1

《盲点测试管理规范》职责编制审核批准责任人#陆俊杨俊涛夏海涛签名日期"会签栏部门☐行政部□财务部#☐销售部□运营部□开发部签名] 日期部门'■品质部■制造部签名日期! ■:会签部门☐:非会签部门保管部门会签部门文件生效日期《文件变更履历版本修改号编制/变更人变更类型变更内容概要日期页数增加修改删减%目的:为确保检验人员能将不良品挑出,使出货品质符合客户要求,指导、考核检测人员的检验能力。

范围:所有检测人员。

指导原则:、无名词定义:盲点测试:挑选盲测样品30pcs(含不良品10pcs、良品10pcs、限度品10pcs)对产线及QC检查人员检查,评估检验人员对不良品的检出能力。

不良品:超过标准的产品,含外观不良和电性不良。

良品:正常OK的产品。

限度品:介于良品与不良品之间的不良程度,含限度OK品、限度NG品。

职责与权限:品管部:正确地按此规范指导、考核检验人员。

检测人员:正确地按本规范所规定的相关内容进行工作。

作业流程:无作业内容:检测人员:产线外观检测人员、电测检测人员及QC全体检查人员。

检测规则:取盲测样品10pcs,按不同岗位需要分配,并记录与《盲点测试考核记录表》中。

检测频率:每月由品质IPQC对生产检验人员(外观检查岗位、电测检查岗位)、品质全体检验人员进行一次盲点测试考核。

检测方案:生产检验人员与品质检验人员按照各自的盲测方案进行考核。

生产盲测方案:抽取10pcs盲测样品(含良品、不良品、限度品),由生产检验人员对此检查,确认是否能正确挑选出不良并正确判定,写出不良明细。

品质盲测方案:抽取10pcs不良样品(含良品、不良品、限度品),由品质检查人员对此检查,确认是否能将不良品全部挑出且能辨别不良现象,写出不良明细。

检测目标:10pcs盲测样品,正确判断检测出10pcs者,判定优秀。

10pcs盲测样品,正确判断检测出9pcs者,判定合格。

10pcs盲测样品,正确判断检测出8pcs者,判定:一般不合格。

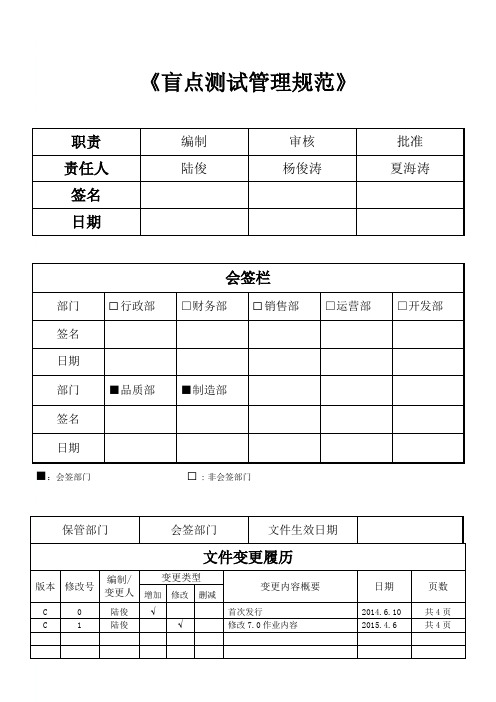

Q-XL-QA-013《盲点测试管理规范》 C1

《盲点测试管理规范》职责编制审核批准责任人陆俊杨俊涛夏海涛签名日期会签栏部门☐行政部□财务部☐销售部□运营部□开发部签名日期部门■品质部■制造部签名日期■:会签部门 ☐:非会签部门保管部门会签部门文件生效日期文件变更履历版本修改号编制/变更人变更类型变更内容概要日期页数增加修改删减C0陆俊√首次发行2014.6.10共4页C 1 陆俊√修改7.0作业内容2015.4.6 共4页1.0 目的:为确保检验人员能将不良品挑出,使出货品质符合客户要求,指导、考核检测人员的检验能力。

2.0 范围:所有检测人员。

3.0 指导原则:无4.0 名词定义:4.1 盲点测试:挑选盲测样品30pcs(含不良品10pcs、良品10pcs、限度品10pcs)对产线及QC检查人员检查,评估检验人员对不良品的检出能力。

4.2 不良品:超过标准的产品,含外观不良和电性不良。

4.3 良品:正常OK的产品。

4.4 限度品:介于良品与不良品之间的不良程度,含限度OK品、限度NG品。

浙江新力光电科技有限公司 文件等级:三阶文件文件编号:Q-XL-QA-013版本:C/1 页码:3/5文件名《盲点测试管理规范》文件与表单受DCC (文控中心)管控,未经授权禁止使用。

The document and form is charged by DCC. Any unauthorized use is prohibited.5.0 职责与权限:5.1 品管部:正确地按此规范指导、考核检验人员。

5.2 检测人员:正确地按本规范所规定的相关内容进行工作。

6.0 作业流程:无 7.0 作业内容:7.1 检测人员:产线外观检测人员、电测检测人员及QC 全体检查人员。

7.2 检测规则:取盲测样品10pcs ,按不同岗位需要分配,并记录与《盲点测试考核记录表》中。

7.3检测频率: 每月由品质IPQC 对生产检验人员(外观检查岗位、电测检查岗位)、品质全体检验人员进行一次盲点测试考核。

QER-52-002盲点测试流程

盲点测试流程

版本

修改状态

TLL/QER-52-002

A

0

1目的:

用于测试检验员掌握产品的检验标准及检验效率的评估。

2范围:

适用于公司内部检验员能力评估和质量管控的文件记录。

3名词解释:

盲点测试:在针对所生产的产品进行合格&不合格之间的判定。

4职责

质量部QC&生产单位线检人员依照作业指导书进行盲点测试;

5作业流程:

6执行阶段

6.1执步骤

6.1.1测试点及人员确定(工站,名单)

6.1.2检验人员视力检查(矫正视力1.0上)

6.1.3产品检验标准培训(培训记录)

6.2测试样品收集

6.2.1不同机种的样品量,按照不同的需求进行样品量的制定;

6.2.2尽量保持大约50%的良品和50%的次品;

6.2.3选择不同程度的良品和次品;

6.3执行方法

6.3.1让每个测试员至少两次判定同一样品;

6.3.2为每个测试员建立独立的测试记录表,计算他们的成绩值;

6.4质量部QC&制造单位线检人员依照作业指导书进行盲点测试;

6.5不同机种的样品量,按照不同的需求进行样品量的制定;

6.6按照盲点测试要求对检验人员进行培训;

6.7每周对检验人员进行一次盲点测试,并做好详细记录及培训内容;

7相关文件

各机种的盲点测试的SOP

签字栏

编制/日期

审核/日期

批准/日期

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《盲点测试管理规范》

■:会签部门????????????:非会签部门

目的:

为确保检验人员能将不良品挑出,使出货品质符合客户要求,指导、考核检测人员的检验能力。

范围:

所有检测人员。

指导原则:

无

名词定义:

盲点测试:挑选盲测样品30pcs(含不良品10pcs、良品10pcs、限度品10pcs)对产线及QC检查人员检查,评估检验人员对不良品的检出能力。

不良品:超过标准的产品,含外观不良和电性不良。

良品:正常OK的产品。

限度品:介于良品与不良品之间的不良程度,含限度OK品、限度NG品。

职责与权限:

品管部:正确地按此规范指导、考核检验人员。

检测人员:正确地按本规范所规定的相关内容进行工作。

作业流程:

无

作业内容:

检测人员:产线外观检测人员、电测检测人员及QC全体检查人员。

检测规则:取盲测样品10pcs,按不同岗位需要分配,并记录与《盲点测试考核记录表》中。

检测频率:每月由品质IPQC对生产检验人员(外观检查岗位、电测检查岗位)、品质全体检验人员进行一次盲点测试考核。

检测方案:生产检验人员与品质检验人员按照各自的盲测方案进行考核。

生产盲测方案:抽取10pcs盲测样品(含良品、不良品、限度品),由生产检验人员对此检查,确认是否能正确挑选出不良并正确判定,写出不良明细。

品质盲测方案:抽取10pcs不良样品(含良品、不良品、限度品),由品质检查人员对此检查,确认是否能将不良品全部挑出且能辨别不良现象,写出不良明细。

检测目标:

10pcs盲测样品,正确判断检测出10pcs者,判定优秀。

10pcs盲测样品,正确判断检测出9pcs者,判定合格。

10pcs盲测样品,正确判断检测出8pcs者,判定:一般不合格。

10pcs盲测样品,正确判断检测出8pcs以下,判定:严重不合格。

改善对策:

优秀员工:

给予奖励并要求再接再厉,给该员工每月绩效考核分加2分奖励;

合格员工

给予口头鼓舞,并要求更进一步,将该员工未挑出的1pcs不良品再次培训,由IPQC确认再次考核日期;

一般不合格员工:

对一般不合格员工实行1-3日的品质标准及检验规范培训,直到熟练掌握后,安排考试,考核OK后给予检测上岗证,并对该不合格员工每月绩效考核减2分;

严重不合格员工:

对严重不合格员工每月绩效考核减10分;

由工艺人员评估重新定制岗位,根据自身的优势而分配适合的岗位;

实行1周的品质标准及检验规范培训,等熟练掌握检验方法后二次稽核考察通过后给予检测上岗证;

相关文件:

无

使用记录:

附件:

无。