7-轴流压气机气动计算

轴流压气机多叶片排的气动优化设计

收稿日期:2005-03-03; 修订日期:2005-08-08作者简介:尉 涵(1979-),女,山西永济人,清华大学硕士研究生.文章编号:1001-2060(2005)06-0603-04轴流压气机多叶片排的气动优化设计尉 涵,袁 新(清华大学热能工程系,北京100084)摘 要:对某多级轴流压气机前三排叶片径向积叠方案进行了气动优化。

该方案以商用软件iSIGHT作为平台,利用试验设计方法对整个搜索空间进行初步探索,采用逐次序列二次规划算法进行局部寻优,利用商业软件NUMECA进行粘性流场数值评估。

对压气机全工况性能的计算表明,在流量和压比不减少的情况下,优化后的叶型设计工况和非设计工况性能均得到了改善。

关键词:轴流压气机;叶片;DOE;SQP;优化中图分类号:TK263.3 文献标识码:A1 引 言为了提高燃气轮机气动效率、做功能力以及扩大稳定工作范围,要求压气机具有更高的压比和效率。

这就需要不断提高压气机叶型的设计水平,研究压气机新叶型成型技术,以满足压气机气动设计的需要。

随着计算技术的飞速发展,应用计算流体动力学(CFD)已经可以深刻了解、分析流体机械内部的流动状况。

在使用C FD方法对流体机械内部流场进行数值模拟的基础上,人们提出数值设计方法,将数值优化技术与正问题流场计算相结合,由数学过程替代设计人员经验来控制设计参数的修改方向,就构成了叶型气动优化设计方法[1~3]。

一个完整的气动优化设计系统通常包括3个部分:参数化造型系统、评价系统和优化策略。

参数化造型是优化设计系统的基础,需要对优化的对象(即叶轮机械的通流部分)进行建模,并且为优化设计提供设计变量;评价系统的任务是通过某种方法对设计方案的性能做出评估,目前通常是由CFD方法精确求解正问题,获得通流部分的流场数据;优化策略的作用是用尽可能少的计算时间,找到最优的设计方案。

叶轮机械的设计问题即围绕这3个部分进行展开。

2 叶片参数化造型技术叶轮机械叶片弯扭联合设计是现代动力机械行业常用的叶片造型方法[4],它通过叶片的弯曲、扭转来控制叶片积叠线的形状。

某型多级轴流压气机三维CFD流场分析及气动优化

某型多级轴流压气机三维CFD流场分析及气动优化王辅方;赵连会;何磊;张玫宝【摘要】以某11级轴流压气机为研究对象,通过三维计算软件对某型压气机整机建模及流场进行了数值模拟,分别计算了设计工况、变工况及改变导叶安装角等工况的特性,得到了压气机流量-压比特性曲线、流量-效率特性曲线,与压气机的性能试验数据进行了对比,其误差在可允许范围内.同时对压气机的每一级的数据行了分析,总结了该压气机的气动设计规律.通过流场分析得到出口导叶的流场分布不合理的结论,并通过对其母型机的流场分析,提出了改进的方案.这些工作对压气机的设计开发提供了宝贵经验.【期刊名称】《热力透平》【年(卷),期】2012(041)003【总页数】5页(P215-219)【关键词】压气机;特性线;优化;数值模拟【作者】王辅方;赵连会;何磊;张玫宝【作者单位】上海电气电站集团,上海201100;上海电气电站技术研究与发展中心,上海201612;上海电气电站技术研究与发展中心,上海201612;上海电气电站技术研究与发展中心,上海201612【正文语种】中文【中图分类】TK472符号说明:从2000年开始,我国施行了3次燃气轮机打捆招标项目,引进了F级先进燃气轮机技术,建造了大量的燃气轮机电站,积累了一定的运行经验。

在燃气轮机三大部件中,压气机占有相当重要的地位,因此掌握压气机产品的设计、改型、模化等经验,并应用到新型压气机的设计中,具有重要的指导作用。

当今,CFD技术已经广泛地应用于压气机的气动设计中[1]。

近些年计算机CPU速度和内存容量的不断提高,CFD已经变成改进现有压气机和评估新型压气机性能的一个主要气动设计手段[2-5]。

多级CFD计算的一个主要功能是检查级间匹配,并给出压气机优化的方向[6]。

改善流道二次流特性的三维叶片造型特征,比如弯掠设计特征都可以通过CFD工具来进行优化。

Lisa等作者使用多级CFD分析低压压气机,通过总体特性图来看,CFD计算和试验数据均得到了很好的吻合。

压气机级间压缩比计算公式

压气机级间压缩比计算公式压气机是一种用于增压气体的机械设备,广泛应用于工业生产和航空航天领域。

在压气机中,压缩比是一个重要的参数,它描述了气体在压缩过程中的变化情况。

本文将介绍压气机级间压缩比的计算公式,并探讨其在工程实践中的应用。

压气机级间压缩比的计算公式如下:r = (P2/P1)^(1/n)。

其中,r表示压缩比,P2和P1分别表示压缩后和压缩前的压力,n表示多级压缩时的级数。

在这个公式中,压缩比r是一个描述压气机性能的重要参数。

它反映了气体在压缩过程中的压力变化情况,是评价压气机性能优劣的重要指标之一。

通过计算压缩比,可以帮助工程师们了解压气机的工作状态,从而进行合理的设计和优化。

在实际工程中,压缩比的计算通常需要考虑多种因素。

首先,压气机的工作压力通常会随着时间和工况的变化而发生变化,因此需要根据实际工作条件来确定压缩前和压缩后的压力值。

其次,多级压缩时需要考虑级数n的影响,不同的级数会对压缩比产生影响,因此在实际计算中需要对级数进行合理的选择和考虑。

除了计算公式外,压缩比还可以通过实验和仿真来进行确定。

通过实验,可以直接测量压气机的压缩前后压力值,从而得到压缩比的实际数值。

而通过仿真,可以利用计算机模拟压气机的工作过程,从而得到压缩比的理论数值。

这些方法都可以帮助工程师们更好地了解压气机的性能特点,为工程设计和优化提供参考。

在工程实践中,压缩比的计算和分析对于压气机的设计和优化具有重要意义。

首先,通过计算压缩比,可以帮助工程师们了解压气机的工作状态,从而进行合理的设计和优化。

其次,压缩比还可以用来评估压气机的性能优劣,从而为用户提供合适的选择和应用建议。

因此,压缩比的计算和分析在压气机的研发和应用过程中起着重要的作用。

总之,压气机级间压缩比的计算公式可以帮助工程师们了解压气机的工作状态,从而进行合理的设计和优化。

通过实验和仿真,可以进一步确定压缩比的实际数值,为工程设计和优化提供参考。

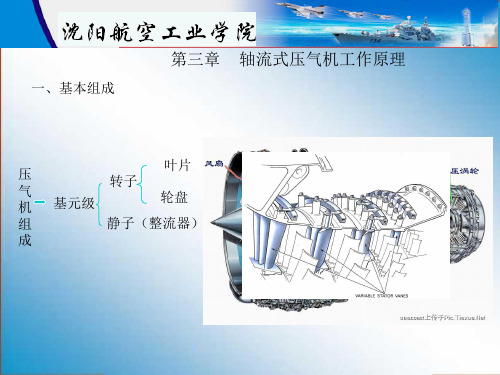

第三章 轴流式压气机工作原理

四 平面叶栅的实验研究

(一)亚声平面叶栅风洞

f1 (i, Ma1 )

f 2 (i, Ma1 )

f 1 (i )

来流马赫数低于0.4~0.6

f 2 (i )

(二)平面叶栅攻角特性

iБайду номын сангаас: (基本不变)

基本不变, 损失由摩擦引起

i : icr max 气流部分分离,损失增大

一、动叶对气流的加功

以动叶为研究对象,即气体对动叶作功

气流作用于叶片的周向分力: Pu=m(w1u-w2u) 单位时间做功为 -m(w1u-w2u).u 单位质量气体做功为 - (w1u-w2u).u 动叶对气体作功为 Lu=u (w1u-w2u)=u Δwu

轮缘功

r1 r2

动量矩定理

M m(c2u r2 c1u r1 ) M m (c2u r2 c1u r1 ) m(c2u u2 c1u u1 )

2 2 2 w12 w2 w12a w12u w2 a w2u 2 w12u w2u ( w1u w2u )( w1u w2u )

代入能量反力度表达式

Lu uwu u ( w1u w2u )

K

1 ( 2 2 w12 w2 )

Lu

w1u w2u 2u

2 2 w1 w2 2

:动叶中有多少动能用于压力势能的增加和克服动叶流阻, 即动叶中压力势能转换值 :静叶中压力势能转换值

2 c2 c12 2

所以Lu代表气体流经动叶和静叶发生的压力势能转换总和

反力度定义式:

1 ( 2

2 w12 w2 )

Lu

物理意义:动叶中用于压力势能转换的能量与整个级用于压力势能转换 的能量比值。 2、运动反力度 K 目的:与速度三角形联系,应用方便 设u1=u2,w1a=w2a

压气机性能试验报告_第9组

北京航空航天大学能源与动力工程学院专业综合实验报告班级学号姓名评分实验名称压气机性能实验实验日期一、实验目的1)掌握轴流压气机内流动、加功增压原理和特性;2)熟悉压气机气动参数测量和计算方法。

二、实验内容1、性能测试中的气动参数测量与速度三角形一台压气机在设计完成后,组装到核心机之前一定要经过部件试验的验证。

达到设计指标的才能进行组装。

这部分试验内容称之为压气机的性能测试。

其中最主要的性能参数集中反映在流量、压比和效率这几个参数上。

为了能够绘制速度三角形,本次试验要求在设计和近失速这两个特征状态下,测量如下气动参数:流量管静压、转子进出口外壁静压、静子出口外壁静压、转子进出口和静子出口平均半径处的总压、转子出口平均半径处的气流偏角以及其它必要的辅助参数。

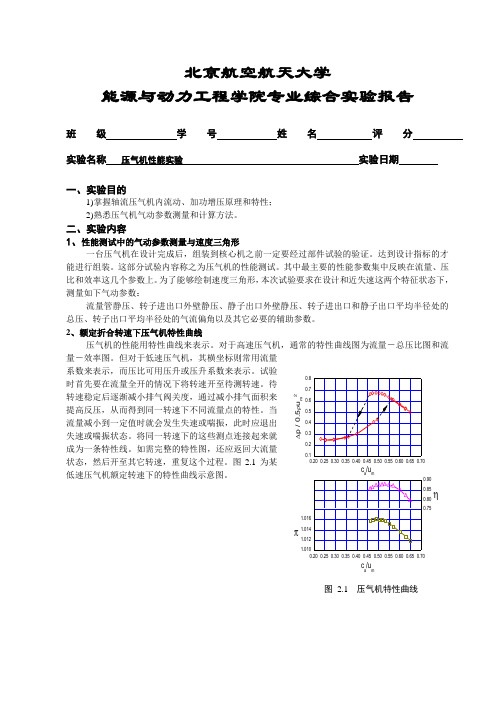

2、额定折合转速下压气机特性曲线压气机的性能用特性曲线来表示。

对于高速压气机,通常的特性曲线图为流量-总压比图和流量-效率图。

但对于低速压气机,其横坐标则常用流量系数来表示,而压比可用压升或压升系数来表示。

试验时首先要在流量全开的情况下将转速开至待测转速。

待转速稳定后逐渐减小排气阀关度,通过减小排气面积来提高反压,从而得到同一转速下不同流量点的特性。

当流量减小到一定值时就会发生失速或喘振,此时应退出失速或喘振状态。

将同一转速下的这些测点连接起来就成为一条特性线。

如需完整的特性图,还应返回大流量状态,然后开至其它转速,重复这个过程。

图2.1为某低速压气机额定转速下的特性曲线示意图。

0.200.250.300.350.400.450.500.550.600.650.70∆p/.5ρum2ca/um0.200.250.300.350.400.450.500.550.600.650.701.0101.0121.0141.016πca/um0.750.800.850.90η图 2.1 压气机特性曲线三、实验装置如图2.2所示,实验台为一排动叶和一排静叶组成的单级轴流压气机,可增加叶片排数,扩展为双级相同级或三级相同级。

气动计算

1 1

0.8536

叶轮机械原理

——轴流压气机气动计算 重热系数的确定(多变压缩功):

lc

* ladk

k

(1 ) H s

z 1 z

叶轮机械原理

——轴流压气机气动计算 各级等熵功分配:

总的等熵功: lc (1 ) H s 252kj/ kg H z

按照功率确定:

ladk

k 1 * k * k RT1 c 1 241.5kJ / kg k 1

若H u 30kJ / kg 则:z 8 ~ 9

叶轮机械原理

——轴流压气机气动计算 2、分配各级的绝热压缩功:

ladk

k 1 * k * k RT1 c 1 241.5kJ / kg k 1

叶轮机械原理

——轴流压气机气动计算 级进口参数确定:

进气道总压损失系数 进口总压 进口密度

P 1 1 RT1

叶轮机械原理

——轴流压气机气动计算 结构参数确定:

由连续方程确定进口面积 确定进口外径 确定平均直径

叶轮机械原理

——轴流压气机气动计算 基元级速度三角形的确定:

确定轴流压气机转速 确定相对进气角 计算出口气流角

叶轮机械原理

——轴流压气机气动计算 其它参数的确定:

计算基元级反动度 校核叶尖速度 计算叶根弯角

叶轮机械原理

——轴流压气机气动计算 计算动叶出口热力学参数:

动叶出口压力 动叶出口温度 动叶出口速度 出口绝对气流角

叶轮机械原理

si

H sm

7-轴流压气机气动计算

* ladk

k

(1 ) H s

z 1 z

叶轮机械原理

——轴流压气机气动计算 各级等熵功分配:

总的等熵功: lc (1 ) H s 252kj/ kg H z

si

H sm

28kJ / kg

叶轮机械原理

——轴流压气机气动计算 各级等熵功分配:

叶轮机械原理

——轴流压气机气动计算

多级通流计算: 1、确定级数 2、分配各级绝热压缩功 3、选择通流部分形式 4、计算各级气流参数和确定部分尺寸 5、求出转子转速及所需功率

叶轮机械原理

——轴流压气机气动计算

设计数据: 空气流量:50kg/s 滞止总压比:8.4 大气参数: P* 1.01325105

1

T1* 288k

叶轮机械原理 ——轴流压气机气动计算

1、压气机级数的确定

1 8.4

* c z

若 1 1.27 则:z 9

叶轮机械原理

——轴流压气机气动计算

按照功率确定:

ladk

k 1 * k * k RT1 c 1 241.5kJ / kg k 1

进气道总压损失系数 进口总压 进口密度

P 1 1 RT1

叶轮机械原理

——轴流压气机气动计算 结构参数确定:

由连续方程确定进口面积 确定进口外径 确定平均直径

叶轮机械原理

——轴流压气机气动计算 基元级速度三角形的确定:

确定轴流压气机转速 确定相对进气角 计算出口气流角

dp

n RT1 ( c n 1) n 1

第三章 轴流压气机工作原理

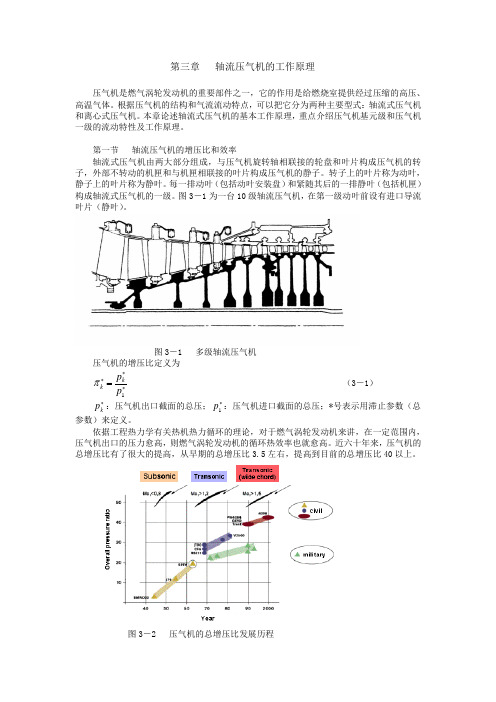

第三章 轴流压气机的工作原理压气机是燃气涡轮发动机的重要部件之一,它的作用是给燃烧室提供经过压缩的高压、高温气体。

根据压气机的结构和气流流动特点,可以把它分为两种主要型式:轴流式压气机和离心式压气机。

本章论述轴流式压气机的基本工作原理,重点介绍压气机基元级和压气机一级的流动特性及工作原理。

第一节 轴流压气机的增压比和效率轴流式压气机由两大部分组成,与压气机旋转轴相联接的轮盘和叶片构成压气机的转子,外部不转动的机匣和与机匣相联接的叶片构成压气机的静子。

转子上的叶片称为动叶,静子上的叶片称为静叶。

每一排动叶(包括动叶安装盘)和紧随其后的一排静叶(包括机匣)构成轴流式压气机的一级。

图3-1为一台10级轴流压气机,在第一级动叶前设有进口导流叶片(静叶)。

图3-1 多级轴流压气机压气机的增压比定义为***=1p p k kπ (3-1) *kp :压气机出口截面的总压;*1p :压气机进口截面的总压;*号表示用滞止参数(总参数)来定义。

依据工程热力学有关热机热力循环的理论,对于燃气涡轮发动机来讲,在一定范围内,压气机出口的压力愈高,则燃气涡轮发动机的循环热效率也就愈高。

近六十年来,压气机的总增压比有了很大的提高,从早期的总增压比3.5左右,提高到目前的总增压比40以上。

图3-2 压气机的总增压比发展历程压气机的绝热效率定义为***=k adkkL L η (3-2) 效率公式定义的物理意义是将气体从*1p 压缩到*2p ,理想的、无摩擦的绝热等熵过程所需要的机械功*adk L 与实际的、有摩擦的、绝热熵增过程所需要的机械功k L *之比。

p 1*p k*1k adkL *k L *ad ksh *图3-3 压气机热力过程焓熵图 由热焓形式能量方程(2-5)式、绝热条件、等熵过程的气动关系式)1(11)(k k adk adk p p T T -****=和R k k c p 1-=可以得到 )1(1)(111--=-=-****k k k adk p adk RT k k T T c L π (3-3) )1(1)(111--=-=******T T RT k k T T c L k k p k (3-4) 将(3-3)和(3-4)式代入到(3-2)式,则得到1111--=**-**T T k k k k k πη (3-5)效率公式(3-5)式可以用来计算多级或单级压气机的绝热效率,也可以用来计算单排转子的绝热效率,只要*k p 和*k T 取相应出口截面处值即可。

压气机叶片扭曲规律的多目标三维气动优化

第26卷 第9期计 算 机 仿 真2009年9月 文章编号:1006-9348(2009)09-0073-04压气机叶片扭曲规律的多目标三维气动优化黄 磊,楚武利,邓文剑(西北工业大学动力与能源学院,陕西西安710072)摘要:为了提高轴流压气机的等熵效率和总压比,采用基于人工神经网络及遗传算法的叶轮机械叶片三维优化设计方法,开发了一种高性能的动叶片。

优化目标是在流量不减小的情况下,尽可能的提高转子叶片的总压比和等熵效率。

优化仿真结果显示,优化后所获得的扭曲叶片可以有效地改善叶根处的流动分离,流动分离区明显后移,损失显著降低,在整个工作范围,等熵效率提高了1.27%-7.08%,流量和总压比也都得到了大幅度的提高。

结果表明,对亚音叶片进行扭曲规律优化效果很明显,优化方法是获得高性能转子叶片的有效途径。

关键词:扭叶片;优化设计;人工神经网络;遗传算法;数值仿真中图分类号:TH443 文献标识码:AM ulti-objective3D A erodyna m ic Opti m ization of Tw istedStacki ng of Co mpressor B l adesHUANG Le,i CHU W u-l,i DENG W en-jian(Schoo l o f P o w er and Energy,No rth w estern Po lytechn i ca lU n i versity,X i an Shanx i710072,China)ABSTRACT:In o rder to i m prove t he isen trop i c e ffi c iency and ove ra ll pressure rate o f ax i a l co m pressor,a new hi ghpe rf o r m ance rotati ng blade has been deve l oped.A3D opti m ization desi gn m ethod based on artifi c i a l neura l net w orkand genetic algor it h m is adopted t o construct the blade shape.The opti m ization ob jecti ve i s m ax i m u m ov era ll press urerate and isentropic e fficiency of rotor blade,as w ell as keepi ng the m ass flow unchanged.The opti m ization si m ulationresult show s t hat the opti m i zed blade e ffecti ve l y i m prov es the flo w separati on nea r the hub.T he flow separation a ream oves towards tra ili ng edge obv i ousl y and decreases the loss g reatly.In t he w ho le opera ti ng range,t he i sentropic effic i ency is i ncreased by1.27%-7.08%.A t the sa m e ti m e,the m ass flow and overa ll pressure rate are i m provedgreatl y.It is found that t he opti m i zed effect of t w isted stack i ng of t he subson i c blade is qu ite obv i ous.T he opti m ization me t hod is an effi c ient w ay to get a ro tor blade w ith h i gh pe rf o r m ance.KEY W ORDS:Tw isted b l ade;O pti m iza tion desi gn;A rtificia l neura l net wo rk;G enetic a l gor it hm;Nume rical si m ulation1 引言叶片是叶轮机械通流部分中的关键单元部件,担负着热/功转换的重要任务,其气动性能主要取决于它的三维造型,所以要提高叶轮机械的性能必须高度重视叶片的三维气动优化设计,对压气机叶片进行优化设计是提高压气机效率、做功能力、流通能力的有效途径[1-3]。

小流量多级轴流压气机气动性能的数值分析

小流量多级轴流压气机气动性能的数值分析赵斌;周进;朱玲;邹学奇;杨晶晶【摘要】Taking the aerodynamic design of an 8-stage axial compressor with a small flow rate as the re-search object, its aerodynamic performance at the design speed was calculated by using a three-dimension-al viscous numerical simulation, and comparison analysis between numerical results and the design plan was performed. The numerical studies show that the mass flow, total pressure ratio and the efficiency at de-sign point have failed to meet their design goal. The design and match of the first 4 stages are the main rea-sons for the low mass flow, while that of the last 4 stages are the main cause for the low total pressure ratio. The stage match well is essential to the performance of a multi-stage axial compressor and requires further analysis and improvement.%以某小流量8级轴流压气机的气动设计方案为研究对象,采用三维粘性数值模拟方法进行了设计转速的气动性能计算,并将数值结果与设计方案进行了深入的对比分析。

压气机气动设计

压气机气动设计一、压气机类型选择压气机是航空发动机的重要组成部分,其性能对整个发动机的性能有着至关重要的影响。

根据不同的应用需求,可以选择不同类型的压气机,包括离心式、轴流式、混流式等。

在选择压气机类型时,需要考虑发动机的总体设计、性能要求、制造工艺以及成本等因素。

二、压气机级数确定压气机的级数是影响其性能的重要因素之一。

级数越多,压气机的压力比越高,但相应的结构也越复杂,重量和成本也会增加。

因此,在确定压气机级数时,需要综合考虑性能要求、结构重量和成本等因素。

一般来说,低速压气机采用单级或双级,而高速压气机则采用多级。

三、压气机转速选择压气机的转速对性能也有重要影响。

转速过高会导致压气机失速和喘振等问题,而转速过低则会导致压气机效率降低。

因此,在选择压气机转速时,需要综合考虑性能要求、结构限制和可靠性等因素。

一般来说,低速压气机的转速较低,而高速压气机的转速较高。

四、压气机叶片设计压气机的叶片是直接影响其性能的关键部件之一。

在设计叶片时,需要考虑空气动力学、材料力学和制造工艺等方面的因素。

叶片的形状、大小和材料都会影响压气机的性能。

因此,在进行叶片设计时,需要进行详细的计算和分析,以达到最优的设计效果。

五、压气机通道设计压气机的通道是影响其性能的重要因素之一。

通道的设计需要考虑空气动力学、流体力学和传热学等方面的因素。

通道的形状、大小和结构都会影响压气机的性能。

因此,在进行通道设计时,需要进行详细的计算和分析,以达到最优的设计效果。

六、压气机控制系统设计压气机的控制系统是保证其正常工作和防止喘振等问题的关键部件之一。

控制系统需要根据发动机的工作状态和负载变化等因素进行调节,以保证压气机的稳定工作。

因此,在进行控制系统设计时,需要考虑控制策略、传感器和执行器等方面的因素,以达到最优的控制效果。

七、压气机喘振保护设计喘振是压气机在高速工作时出现的一种问题,会导致发动机性能下降甚至熄火。

因此,在进行压气机设计时,需要考虑喘振保护问题。

五级轴流压气机气动设计数值研究

五级轴流压气机气动设计数值研究五级轴流压气机是现代航空发动机中最重要的部件之一。

它的设计和性能直接影响着发动机的推力、燃油消耗率、噪声和寿命等关键指标。

因此,对于五级轴流压气机的气动设计进行数值研究是非常必要的。

本文将从以下几个方面对五级轴流压气机的气动设计进行数值研究:一、五级轴流压气机的结构和工作原理五级轴流压气机由进气口、转子、静子和出口四部分组成。

其中进气口的主要作用是将空气引入压气机,转子和静子则是将空气压缩,同时也起到引导空气流动的作用,最后通过出口将压缩后的空气送入燃烧室。

五级轴流压气机的工作原理是通过转子和静子之间的空气流动,将空气压缩并提高其温度和压力。

二、五级轴流压气机气动设计的数值模拟方法五级轴流压气机的气动设计包括进气口、转子、静子和出口的设计。

其中,进气口的设计需要考虑空气的流动速度和流向,同时还需要考虑进气口与转子之间的距离和角度等因素。

转子和静子的设计则需要考虑它们的叶片数、叶片形状、叶片间距和叶片弯曲等因素。

出口的设计则需要考虑出口的形状和大小,以及出口与燃烧室之间的距离和角度等因素。

五级轴流压气机气动设计的数值模拟方法主要是通过计算流体力学(CFD)软件对其进行模拟。

CFD软件可以模拟空气在转子和静子之间的流动,同时还可以计算空气的压力、温度和速度等参数。

通过对CFD模拟结果的分析和优化,可以得到最佳的气动设计方案。

三、五级轴流压气机气动设计的数值研究案例为了验证数值模拟方法的有效性,我们以某型号五级轴流压气机为例进行数值研究。

首先,我们通过CFD软件对五级轴流压气机进行模拟,得到了空气在转子和静子之间的流动情况和空气的压力、温度和速度等参数。

然后,我们对模拟结果进行分析和优化。

通过调整进气口的形状和角度,我们改善了空气的进口流动状态,并减小了进气口与转子之间的距离。

通过调整转子和静子的叶片数、叶片形状和叶片间距等因素,我们改善了空气在转子和静子之间的流动状态,提高了压气机的效率和性能。

多级压气机一维气动设计

多级压气机一维气动设计设计指标:压比10 质量流量8kg/s进口条件:3/225.115.288101325m kg k T pa P ===ρ密度温度大气压 结构形式:参考发动机-透博梅卡公司TM333公司 2级轴流加1级离心 压比10.5-11 转速45000r/min 空气流量3kg/s 输出功率800kw 选择结构为2级轴流(1级压比1.4 二级压比1.35 总压比1.89)加一级离心(压比5.5) 轴流级设计:第一级(等环量设计) 设计转速30000r/min 转子设计1:pa p in 405304.0101325=⨯=全压 2:s m q v /5306.6/83==ρ体积流量 3:pa p p in 40530==∆压升 4:()()687.148405305306.63000054.554.54343=⨯⨯=∆=p q nn vs 比转速5:由下图由比转速选择R+S 级,选择全压效率和全压系数为%59.854.0==tF t ηψ6:叶轮直径m p D t 90.261549544.0405303000065.24n 65.24==∆=ψ7:叶轮外缘圆周速度s m Dn u t /5410.84107060/==π 8:流量系数90.2958572463.41726587.045306.6422=⨯⨯⨯==ππϕt u D q9:全压系数30.3920331663.417225.1240530222=⨯⨯=∆=t t u pρψ10:轮毂比选为55.0/==D d d 所以20.14385225=d 所以轴向速度8174.265675)1(42222=-=d D q c va π理论全压系数为44326.0/.==tF th t ηψψ11叶片数目选择由上表叶片选择在8-16 又有公式 选择16个叶片12:将叶片截面分为6个截面,其中相对平均半径为843.0212=+=d r m静子设计:理论全压系数为44326.0/.==tF th t ηψψ查得18.02=n第二级设计(等环量设计)设计转速30000r/min进口条件:3112122/1723.172.10313052.30624.327141855m kg RTppa T T p p kC V T T k T pa P KK P===⎪⎪⎭⎫ ⎝⎛==-===-***ρ密度静温总温总压设计压比1.35 转子设计1:pa p in 5.4964935.0141855=⨯=全压 2:s m q v /8242.6/83==ρ体积流量 3:pa p p in 5.49649==∆压升 4:()()533.1305.496498242.63000054.554.54343=⨯⨯=∆=p q nn vs 比转速5:由下图由比转速选择R+S 级,选择全压效率和全压系数为%25.854609.0==tF t ηψ6:等外径设计,叶轮直径m D 26587.0= 7:叶轮外缘圆周速度s m Dn u t /63.41760/==π8:流量系数2943.063.41726587.048242.6422=⨯⨯⨯==ππϕt u D q9:全压系数4856.063.4171723.125.49649222=⨯⨯=∆=t t u pρψ10:轮毂比选为7.0/==D d d 所以d=0.1861m 无因次轴向速度577.012=-=dc a ϕ所以s m u c c t a a /241==为避免在叶片根部产生气流分离,验算最小轮毂比 理论全压系数为5696.0/.==tF th t ηψψ 由下图查得14.02=n 由下表,对于R+S 级()()3558.214.015696.0577.02122.=-⨯=-=Φn c th t a r ψ所以叶轮最小允许轮毂比为42448.0/1min =Φ=r d 符合要求 对于后导叶471.142.2==Φtht a f n c ψ后导叶最小轮毂比为026.012112min =-+Φ=d d In d d f符合要求11叶片数目选择由上表叶片选择在10-20 又有公式()5.10.10.24.03.05.19.07.05.026167.017.0115.19.011m --=--=-=-+⨯⨯-⨯=-+=为叶珊稠度,取或者更多为时,当为时,当τλλπτπλm m mm d d dd Z 选择22个叶片12:将叶片截面分为6个截面,其中相对平均半径为863.0212=+=d r m静子设计:理论全压系数为44326.0/.==tF th t ηψψ查得18.02=n离心机级设计设计压比5.5 转速30000r/min 进口流量8kg/s 进口条件:sm C m kg RT p pa T T p p kC V T T k T pa P KK P/17.242/07149.1525.10690865.347283.37625.1915043112122====⎪⎪⎭⎫ ⎝⎛==-===-***进口速度密度静压静温总温总压ρ1.03.0=ic ξ进口部分损失系数2.进气多变指数()3833.1111111=+---=ic ic m ξκκ 3.J/kg 237590.446111a =⎪⎪⎭⎫⎝⎛--=-κκεκκin RT W 定熵压缩功 4.选取定熵能量头系数选定502=A β 选出口流量系数248.02=r ϕ 选轮阻及漏气损失03103.0=+t df ββ 叶片数24=Z 多变效率81.0=opt η691628308.0cot sin 12222=--=A r A u Zβϕβπϕ5776025.0)1(2=++=t df opt u s ββηϕψ5.9641.3571692==ssw u ψ叶轮圆周速度6.导风轮进口轴向速度z c 1为242.17m/s7.进口流量系数60.37758991/211==u c z ϕ8.叶轮外径80.40831269)/(6022==n u D π9.0.65114311/D 0.26587211==D D10.导风轮进口内径40.1772879042/11121=⎥⎦⎤⎢⎣⎡-=z m c q D d πρ11.导风轮进口平均直径()()90.225962222/2/1221=+=d D D m 12.导风轮顶部周速5417.61530260/11==D n u π13.导风轮进口平均直径周速3354.93017160/1==m m D n u π 14.导风轮进口根部周速8278.47497560/0==d n u π 15.导风轮顶部气流角930.1089205)/(tan 1111==-u c z β 16.导风轮平均中径气流角634.3058441)/(tan 1111==-m z m u c β 17.导风轮根部气流角941.0111777)/(tan 0110==-u c z β 18.导风轮顶部气流冲角31选取为i 19.导风轮平均中径气流冲角41选取为m i 20.导风轮根部气流冲角50选取为i21.导风轮顶部叶片安装角933.1089205111=+=ββi A 22.导风轮平均中径叶片安装角638.3058441111=+=m m Am i ββ 23.导风轮根部叶片安装角946.0111777000=+=ββi A 24.导风轮顶部相对速度()3482.7513332/121211=+=u c W z25.导风轮平均中径相对速度()7429.6763142/121211=+=m z m u c W26.导风轮根部相对速度()2369.0455542/1202110=+=u c W z27.导风轮叶尖进口马赫数 1.29152259/11==kRT W MA28.导风轮叶片数()()()24/2/sin 21221=+⎪⎭⎫ ⎝⎛=D D in l z A A optββπτ 29.导风轮叶片前缘厚度mm 11=δ 30.导风轮进口阻塞系数0.94480647sin 11111=-=Amm D Z βπδτ31.导风轮进口叶片内部速度4256.317042/111==τz c c32.导风轮进口叶片马赫数81.310917852121=+kRTu c z33.滑移系数80.698133431/32112211=⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫ ⎝⎛-+=D D Z m πμ34.叶轮出口气流周向速度3447.75288622==u c u μ35.选取出口流量系数248.02=r ϕ,则叶轮出口气流径向速度1159.056578222==u c r r ϕ36.叶轮出口绝对速度475.16485822222=+=u r c c c37.导风轮损失系数选为2.01=ζ38.导风轮中气流能量损失418462.173522111==mh w h ζ 39.叶轮中损失系数选为1.02=ζ40.叶轮中气流能量损失31264.9497522222==r h c h ζ41.轮盘摩擦鼓风损失系数04.0=α42.轮盘摩擦鼓风损失816453.560722==u h r α 43.叶轮气流总损失736180.684021=++=∑r h h h h h h44.叶轮出口前气流温度9566.6738152121222212=⎪⎪⎭⎫⎝⎛--+-+=z r u c c h c u kR k T T 45.叶轮气流指数系数()62.92454316112=-∑--=T T R h k k i σ 46.叶轮气流多变指数 1.51960383111=+-=i i m σ 47.叶轮出口气流压力446245.46911212=⎪⎪⎭⎫⎝⎛=-i i m m T T p p48.叶轮出口前气流密度72.74326645/222==RT p ρ 49.叶轮出口叶片厚度mm 5.22=δ50.叶片出口堵塞系数80.93821296sin 122222=-=AD Z βπδτ51.叶轮出口气流径向速度3149.228944223==r r c c τ52.叶轮出口气流绝对速度u u r c c c c 23u 23233c 471.966021==+= 53.叶轮出口外气流出口角()718.4324130/tan 3313==-u r c c α 54.叶轮出口外气流温度()9565.1664932010222323=-+=c c T T 55.叶轮出口外气流压力23p p ≈56.叶轮出口外气流密度 2.75058286/33==RT p ρ 57.叶轮宽度60.01519390)/(3322==ρπr m c D q b 58.叶轮出口相对宽度60.03721144/22=D b 59.叶轮出口马赫数60.99031229)(/333==kRT c Ma 60.叶轮出口参数60.01519390b 80.4083126922==D 61.选取叶片扩压器外径80.6247184253.124==D D 62.选取叶片扩压器内径20.4573102212.123==D D 63.选取叶片宽度70.018232682.1243===b b b 64.气流全部充满无叶段气流角121.7984948tan arctan 2323=⎪⎪⎭⎫⎝⎛=*ααb b 65.叶片进口气流角420.11545392323=+=*ααα66.取15,35,2043=∆==A A A ααα 66.727.5577269243=+=Am ααα67.叶片扩压器叶片数片取20620.5011357sin 2343==D D in t l Z mαπ68.流道长度0.18092627sin 234=-=mD D l α 69.当量锥型扩散角53.83502262)sin sin arctan(2333444=-⨯=lZ b D b D AA eq ααθ70.查图得扩压器损失系数为13.0=v ξ 71.扩压器进口速度为1421.3982333223==D D c c 72.扩压器能量损失31177.80312223==gc h v hyd ξ73.扩压器效率80.83940016sin sin 11244443333=⎪⎪⎭⎫ ⎝⎛--=αγαγξηb D b D vv74.考虑比重70.853*******.1/34==v ηγγ 75.根据效率可求得多变指数50348.170.853190765.311=⨯=-=-i i i m k km m η 76.扩压器出口速度5142.590297sin sin 43434334==ααγγD D c c77.扩压器出口温度4643.3975772010242334=-+=c c T T 78.扩压器出口压力7657210.574)1/(3434=⎪⎪⎭⎫⎝⎛=-i i m m T T p p79.比重33.55838095444==RT p γ 80.比重51.293682512434==γγγγ,与假设值相差不大。

轴流风扇空气流量和静压计算

轴流风扇空气流量和静压计算一、空气流量。

空气流量啊,简单来说就是在单位时间里通过轴流风扇的空气量。

这就好比是一群小蚂蚁搬家,在一定时间内有多少只蚂蚁通过了某个路口一样。

一般计算空气流量的单位是立方米每秒或者立方英尺每分钟。

那怎么去算这个空气流量呢?这就和风扇的一些特性有关啦。

比如说风扇的转速。

想象一下风扇转得越快,就像小风车转得快快的,它能推动的空气就越多,空气流量也就越大。

还有风扇的叶片形状和角度也很重要哦。

就像不同形状的勺子舀水,有的能舀得多,有的就少。

如果叶片的形状设计得好,角度合适,那它就能更有效地把空气“舀”过来,空气流量也就上去了。

另外呢,风扇的直径也不能忽视。

大直径的风扇就像大嘴巴,一次能“吃”进去的空气肯定比小嘴巴多啦。

所以在考虑空气流量的时候,我们要把这些因素都综合起来看。

二、静压。

静压这个东西就有点像空气分子之间互相挤来挤去产生的压力。

在轴流风扇里,静压是很关键的一个指标。

比如说,当风扇要把空气送到某个地方,像把风送到通风管道里,就需要克服管道里的阻力,这个时候静压就发挥作用了。

静压的大小和很多因素也有关系呢。

风扇的转速还是很重要的因素之一。

转速快的话,就像用力推东西一样,能给空气更大的压力,静压也就会比较高。

而且风扇的叶片数量也会影响静压。

多几片叶子就像多几只手一起推,能给空气更多的压力。

还有哦,风扇周围的环境也会对静压有影响。

如果周围有很多障碍物,就像在拥挤的人群里走路,空气要想通过就比较困难,静压就会受到影响。

比如说在一个狭小的通风口安装轴流风扇,和在一个宽敞的地方安装相比,静压的情况就会不一样。

三、两者之间的关系。

空气流量和静压之间可不是毫无关系的哦。

它们有点像一对小伙伴,互相影响着。

一般来说,当静压增加的时候,空气流量可能会有一些变化。

如果静压变得很大,就像有一堵无形的墙在挡着空气,那空气流量可能就会变小了。

反过来,如果想要增大空气流量,静压也可能会跟着发生变化。

这就需要我们在设计和使用轴流风扇的时候,找到一个平衡点,让空气流量和静压都能满足我们的需求。

压气机效率计算公式

压气机效率计算公式压气机是一种在工业和工程领域中非常重要的设备,它能够将气体压缩,为各种系统提供所需的高压气体。

而要评估压气机的性能,了解其效率就显得至关重要啦。

咱们先来说说压气机效率的基本概念哈。

压气机效率简单来说,就是衡量压气机在压缩气体过程中,有效输出功与输入功的比值。

这就好比你花了 10 块钱买材料,最后做出的东西只值 5 块钱,那效率肯定就低;要是做出的东西值 15 块钱,那效率就高,道理是一样的。

那压气机效率的计算公式到底是啥呢?这得从热力学原理说起。

常见的压气机效率计算公式是等熵效率。

等熵效率等于实际压缩过程的焓增与等熵压缩过程的焓增之比。

这听着是不是有点晕乎?别着急,我给您慢慢解释。

就拿我之前在工厂实习的时候碰到的事儿来说吧。

当时工厂里的一台大型压气机出了点问题,工程师们正在那着急忙慌地找原因呢。

我就凑过去看,发现他们正在讨论压气机效率的事儿。

原来这台压气机工作的时候,消耗的能量比预期的多好多,产出的高压气体却没达到理想的效果。

这就好比你拼命干活,累得要死,结果成果却不咋样,多让人郁闷啊!后来经过一系列的检测和计算,发现问题就出在压气机的一些关键部件磨损上,导致气体泄漏,从而影响了效率。

这时候,准确计算压气机效率就派上大用场啦。

通过计算等熵效率,工程师们能够清楚地知道压气机的实际性能与理想性能之间的差距,从而有针对性地进行维修和改进。

咱们再回到计算公式上。

要计算等熵效率,首先得知道实际压缩过程中的焓增。

这就得测量压气机进出口的温度、压力等参数,然后通过热力学公式来计算。

而等熵压缩过程的焓增呢,则是假设在理想的等熵过程中,从进口状态到出口压力下的焓增。

比如说,有一个压气机,进口气体温度是 300K,压力是 100kPa,出口压力是 500kPa。

经过测量,出口气体温度是 450K。

通过热力学公式,我们可以计算出实际压缩过程的焓增。

然后再假设等熵压缩,根据进出口状态计算出等熵压缩过程的焓增。

轴流压气机气动设计一维计算

轴流压气机气动设计一维计算英文回答:Axial Compressor Aerodynamic Design: A One-Dimensional Approach.Introduction.Axial compressors are a type of aerodynamic machinethat increases the pressure of a gas by imparting energy to it. They are widely used in gas turbine engines, jet engines, and other applications where high-pressure gas is required. The aerodynamic design of axial compressors is a complex process that involves a number of factors,including the geometry of the blades, the flow rate of the gas, and the pressure ratio.One-Dimensional Analysis.One-dimensional analysis is a simplified approach toaerodynamic design that assumes that the flow through the compressor is one-dimensional, i.e., the flow properties vary only in the axial direction. This assumption allowsfor a number of simplifications to be made, which makes the analysis much more tractable.The one-dimensional analysis of an axial compressor can be divided into two main parts:Inlet analysis This analysis determines the conditions of the gas at the inlet to the compressor. The main parameters of interest are the flow rate, pressure, and temperature.Stage analysis This analysis determines the conditions of the gas at the outlet of each stage of the compressor. The main parameters of interest are the pressure ratio, efficiency, and work input.Inlet Analysis.The inlet analysis is relatively straightforward. Theflow rate is determined by the mass flow rate and the density of the gas. The pressure is determined by the pressure drop across the inlet guide vanes. The temperature is determined by the adiabatic compression of the gas.Stage Analysis.The stage analysis is more complex than the inlet analysis. The pressure ratio is determined by the geometry of the blades. The efficiency is determined by the losses in the stage. The work input is determined by the pressure ratio and the efficiency.Overall Performance.The overall performance of an axial compressor is determined by the performance of its individual stages. The overall pressure ratio is the product of the pressureratios of the individual stages. The overall efficiency is the weighted average of the efficiencies of the individual stages. The overall work input is the sum of the work inputs of the individual stages.Optimum Design.The optimum design of an axial compressor is a trade-off between a number of factors, including the pressure ratio, the efficiency, and the cost. The optimum design will depend on the specific application.中文回答:轴流压气机气动设计一维计算。

基于Simulink的轴流式压气机一维气动设计仿真研究

基于Simulink的轴流式压气机一维气动设计仿真研究作者:赵冬来来源:《中国科技博览》2018年第31期[摘要]本文利用Simulink建立轴流式压气机一维气动设计仿真模型,并对某型轴流式压气机进行了一维气动计算,得到其压气机进出口以及各级的几何结构参数和气动参数。

[关键词]轴流式压气机气动设计 Simulink 气动参数中图分类号:TH45 文献标识码:A 文章编号:1009-914X(2018)31-0074-011 一维气动Simulink计算模型1.1 压气机进口参数计算模块根据发动机总体提供的各项气动参数,建立压气机进口参数计算Simulink模型,通过假定进口轴向速度、轮毂比等参数,选择合理的判定条件,实现压气机进出口参数计算的循环迭代,得出压气机进口气流静参数。

1.2 压气机出口参数计算模块通过压气机进口滞止参数和静参数,计算压气机出口的气流参数和几何参数,图1为压气机出口部分参数计算模块。

1.3 压气机各级进出口参数计算模块压气机进出口气流滞止参数和静参数已通过前文的计算模块得出,根据基元级理论,轮缘功的分配规律和给定各级进口轴向速度等参数,计算压气机的级数,和各级的进口气流参数和几何参数等,图2和图3为压气机各级进出口部分参数计算模块。

2 一维气动计算实例本例中压气机通道采用等外径形式,按经验先期给定参数,见表1。

经Simulink一维气动仿真模型计算后,压气机的进、出口部分气动参数和几何参数见表2。

3 结论本文根据轴流式压气机的工作原理,利用Simulink建立了压气机的一维气动计算仿真模型。

针对某型压气机气动设计实例,通过给定相关参数利用该Simulink模型进行了一维气动计算,得出了压气机气动参数和几何结构参数,达到压气机的设计要求。

参考文献[1] 王仲奇,秦仁,透平机械原理,哈尔滨工业大学出版社,2000.。

小流量多级轴流压气机气动性能的数值分析

流 场模 拟采 用 F I N E 模块 , 软件 中用 户 自定 义参 数均 通过 N A S A公 布 的 R o t o r 3 7 、 R o t o r 6 7和 S t a g e 3 5

图 3压 气机 气 动性 能

Fi g . 3 Ae r o d yn a mi c pe r f o r ma n c e o f t h e c o mp r e s s o r

间步 加 速收 敛 , 湍流 模 型采用 S p a l a r t — A l l ma r a s 模 型, 工 质 为 理 想 空 气 。压 气 机 进 口总 压 为 1 0 2 5 1 0

的相 对 压 比, 其 叶 高分 布如 图 4 所 示 。可 见 , 计算 得

到的前 4 级 级 压 比略 高 于设 计 压 比 , 分别高 0 . 2 %、

0 . 8 %、 1 . 2 %和 1 . 3 %, 但第 2 级 和第 3 级级 压 比 的径 向

P a , 进 口总 温 为 2 8 5 . 1 5 K。压 气 机 出 口采 用 径 向平

衡 方 程 并 给定 中径 处 背压 。模 拟 过程 中 , 通 过 改 变 出 口静 压 获 得 压 气 机 整 机 特性 曲线 上 的 主 要 工 况 点 。计 算 中 , 动/ 静 叶交 界 面 采 用 混合 平 面法 , 保 证

2 研 究 对 象 和数 值 方 法

2 . 1 研 究对 象

动 性 能 。为 便 于计 算 结 果 与设 计方 案 的对 比分 析 , 文 中压气 机 的流 量 、 压 比及 效 率 , 都 以相 对值 ( 计算 值 与相应 设 计值 之 比) 表 示 。可 见 , 计 算 得 到 的压气

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

按照功率确定:

ladk

k 1 * k * k RT1 c 1 241.5kJ / kg k 1

若H u 30kJ / kg 则:z 8 ~ 9

叶轮机械原理

——轴流压气机气动计算 2、分配各级的绝热压缩功:

ladk

k 1 * k * k RT1 c 1 241.5kJ / kg k 1

叶轮机械原理

——轴流压气机气动计算 级进口参数确定:

进气道总压损失系数 进口总压 进口密度

P 1 1 RT1

叶轮机械原理

——轴流压气机气动计算 结构参数确定:

由连续方程确定进口面积 确定进口外径 确定平均直径

叶轮机械原理

——轴流压气机气动计算 基元级速度三角形的确定:

si

H sm

28kJ / kg

叶轮机械原理

——轴流压气机气动计算 各级等熵功分配:

第一级:(0.5~0.6)Hsm(15kJ/kg) 中间级:(1.08~1.1) Hsm (32kJ/kg)

末级: Hsm (28kJ/kg)

叶轮机械原理

——轴流压气机气动计算 各级通流度) 轴向速度

需确定多变效率与重热系数

叶轮机械原理

——轴流压气机气动计算 2、多变压缩功:

dp

n RT1 ( c n 1) n 1

n 1

多变效率

n k 1 p n 1 k

叶轮机械原理

——轴流压气机气动计算 级效率的选取:

多变效率:0.89 压气机效率:

*

sk

k 1 k c k 1 k si c

——轴流压气机气动计算

设计数据: 空气流量:50kg/s 滞止总压比:8.4 大气参数: P* 1.01325105

1

T1* 288k

叶轮机械原理 ——轴流压气机气动计算

1、压气机级数的确定

1 8.4

* c z

若 1 1.27 则:z 9

叶轮机械原理

——轴流压气机气动计算

1 1

0.8536

叶轮机械原理

——轴流压气机气动计算 重热系数的确定(多变压缩功):

lc

* ladk

k

(1 ) H s

z 1 z

叶轮机械原理

——轴流压气机气动计算 各级等熵功分配:

总的等熵功: lc (1 ) H s 252kj/ kg H z

确定轴流压气机转速 确定相对进气角 计算出口气流角

叶轮机械原理

——轴流压气机气动计算 其它参数的确定:

计算基元级反动度 校核叶尖速度 计算叶根弯角

叶轮机械原理

——轴流压气机气动计算 计算动叶出口热力学参数:

动叶出口压力 动叶出口温度 动叶出口速度 出口绝对气流角

叶轮机械原理

——轴流压气机气动计算 压气机静叶参数计算:

进气角 静叶总压损失

叶轮机械原理

——轴流压气机气动计算 叶型参数计算:

弯角 叶型厚度分布 中弧线变化规律 叶栅稠度

叶轮机械原理

——轴流压气机气动计算

多级轴流压气机的气动计算: 已知数据:空气流量G、压比π、大气参数P、T 1、选定进口参数 轮毂比、进口轴向速度、圆周速度、进口相对马赫数 2、计算进口气流参数 3、计算进口结构参数 4、计算出口气流参数 选取基元级等熵效率、基元级反动度 5、计算出口结构参数 6、各级的结构参数和气流参数计算

叶轮机械原理

——轴流压气机气动计算

气动计算内容: 1、多级通流计算 2、各级沿叶高气流参数计算(扭向设计) 3、叶片造型

叶轮机械原理

——轴流压气机气动计算

多级通流计算: 1、确定级数 2、分配各级绝热压缩功 3、选择通流部分形式 4、计算各级气流参数和确定部分尺寸 5、求出转子转速及所需功率

叶轮机械原理