普通三角螺纹加工尺寸的计算Word版

螺纹的加工与计算

螺纹的加工与计算2007-10-14 07:48:35| 分类:默认分类| 标签:|字号大中小订阅车牙的计算∙ 例题: 车制外牙3/4"-10UNC 20mm 长∙车牙的程式螺纹切削(G32)∙ 除了等导程直螺纹外,斜螺纹和涡形螺纹亦能用G32指令切削。

∙ 以下列指令切削螺纹,导程以数字接在位址F 后面来指定。

F 轴向导程G32 X(终点座标) Z(终点座标) F(导程)m33x2的螺纹请师傅说清楚点最好帮忙编出程序急要用G76 我会用G92G0 X ZG92 X Z R FXXXXXXXX 最后一刀是螺纹小径F 是螺距Z 是螺纹终点R 是螺纹终点到螺纹起点的X向增量值是车锥螺纹用的车普通螺纹时可以不用问题补充:谢谢了但是还有好多不明白的希望傅说清楚点P牙深和Q最大切深Q最小切深在编程应该怎样去编或者说应该怎么去算01退尾量有是什么/G0 X35 Z5G76 P010160 Q100 R0.1G76 X..Z ..P1083 Q500 R0 F2G76用法格式:G76 P(m)(r)(a)Q(△dmin)R(d);G76 X(U)Z(W)R(i)P(k)Q(△d)F(I);X:螺纹终点X 轴绝对坐标(单位:mm);U:螺纹终点与起点X 轴绝对坐标的差值(单位:mm);Z:螺纹终点Z 轴的绝对坐标值(单位:mm);W:螺纹终点与起点Z 轴绝对坐标的差值(单位:mm);P(m):螺纹精车次数00~99 (单位:次) ,m 代码值执行后保持有效,并把系统数据参数NO.057的值修改为m。

未输入m 时,以系统数据参数NO.057 的值作为精车次数。

在螺纹精车时,每次的进给的切削量等于螺纹精车的切削量 d 除以精车次数m。

P(r):螺纹退尾长度00~99(单位:0.1×L,L 为螺纹螺距),r 代码值执行后保持有效,并把系统数据参数NO.019 的值修改为r。

未输入r 时,以系统数据参数NO.019 的值作为螺纹退尾宽度。

三角螺纹牙高计算公式

三角螺纹牙高计算公式

三角螺纹牙高计算公式是用来计算三角螺纹牙高的公式。

三角螺纹是一种常用的螺纹形式,其牙型为等边三角形,牙高是指三角形的高度,也就是牙顶到牙谷的距离。

计算牙高是制造三角螺纹时必须掌握的重要参数。

三角螺纹牙高计算公式为:h=0.866P,其中h为牙高,P为螺距。

这个公式的推导过程比较简单,可以通过三角函数求解。

在实际应用中,我们可以根据螺距和牙高的关系来确定三角螺纹的参数,以满足具体的制造需求。

总之,三角螺纹牙高计算公式是制造三角螺纹必须掌握的基本公式之一,它对于提高三角螺纹的制造精度和效率具有重要意义。

- 1 -。

螺纹件的加工——三角形螺纹的加工

三、计划、决策

(一)零件图分析

图样内容

制

零件材料

45#钢

获取的信息

定

毛坯尺寸

φ30X100棒料

零件加工部位 φ30外圆、倒角及端面

工

零件尺寸公差 φ26外圆直径尺寸公差为-0.05;

零件总长度30的尺寸公差为-0.1。

艺 零件表面粗糙 φ26外圆Ra3.2

度

零件技术要求 零件加工表面上,不应有划痕、擦伤等损伤零件表面 的缺陷

Produced by Мiss Хiè

二、资讯

(十)车削三角形螺纹方法

1.提开合螺母法 适用于退刀时采用打开开合螺母的场合。

操作方法是:启动车床,螺纹车刀在工件外圆表面对刀后,移动车刀在 工件的起点位置,横向进给后(第一刀0.5mm左右,以后随着进给次数 的增加逐渐减少),合上开合螺母纵向进给,第一次进给结束后,在螺 母结束长度位置迅速拉开开合螺母,使刀架和丝杠脱离,然后纵向退刀 至螺母起点,重新横向进刀后,再合上开合螺母开始第二次进给,,如 此往复车削至螺纹完成。采用这种操作方法只适合车削丝杠螺距是工件 螺距整数倍的螺距的螺纹,否则会产生乱牙。

螺纹类零件加工

——三角形螺纹的加工

教学流程

1

任务布置

2

资讯

3

计划、决策

4

工作任务实施

5

自测与检查

6

评价

Produced by Мiss Хiè

一、任务布置

(一)任务布置

技术要求

1.毛坯φ30×100 2.未注倒角均为1×45° 3.零件加工表面上,不应该有划 痕、擦伤等损伤零件表面的缺 陷。 Produced by Мiss Хiè

Produced by Мiss Хiè

普通螺纹的尺寸计算

普通螺纹的尺寸计算

螺纹基本尺寸计算包括以下几个方面:

1.螺纹规格:螺纹的规格通常由螺纹的直径、螺纹数、螺距等参数来

确定。

螺纹的直径是螺纹螺杆主体上外侧螺纹切口直径的最大值。

螺纹数

是指每英寸(或每毫米)上的螺纹数目。

螺距是指螺纹的螺旋线的长度。

根据螺纹的使用要求和工装设备参数,可以确定螺纹的规格。

2.螺纹形状:螺纹的形状包括螺纹角度、螺纹型号等。

螺纹角度是指

螺纹母线与螺纹主轴的夹角,通常为60度。

螺纹型号是指螺纹的截面形状,常用的螺纹型号有三角形螺纹、梯形螺纹、圆弧螺纹等。

3.螺纹尺寸的计算:根据螺纹规格,可以计算出螺纹的基本尺寸,包

括螺纹的外径、内径、螺纹高度、厚度等。

螺纹的外径是指螺纹主轴上外

侧螺纹切口的最大直径。

螺纹的内径是指螺纹螺母上螺纹切口的最小直径。

螺纹高度是指螺纹切口的高度,通常等于螺距,也可以根据实际需要进行

调整。

螺纹的厚度是指外径和内径之间的距离。

4.螺纹配合:根据螺纹的基本尺寸,可以确定螺纹的配合公差。

螺纹

配合是指螺纹螺杆和螺纹螺母之间的连接配合关系。

螺纹的配合公差通常

由螺纹的公差等级和配合排数来确定。

公差等级是指螺纹尺寸的允许偏差

和公差带宽度的等级。

配合排数是指螺纹尺寸偏差的排列组合方式。

螺纹尺寸计算需要进行相应的计算和分析,具体的方法和步骤可根据

实际情况进行确定。

在实际应用中,可以通过螺纹手册、螺纹规格书等参

考资料,或者借助专业的螺纹计算软件来进行计算和分析,以获得准确的

螺纹尺寸。

普通三角形螺纹加工尺寸的计算

普通三角形螺纹加工尺寸的计算[摘要] 螺纹加工中比较重要的是尺寸的计算,只有正确的计算才能加工出合格的螺纹。

因为三角形螺纹的牙型比较小,加工时由于车刀的挤压使牙型外胀,还有螺纹刀刀尖不是削平的梯形,而是圆弧形的,所以有必要把理论尺寸和实际加工尺寸之间的关系讲明白,让螺纹的加工变得更准确。

[关键词] 三角形螺纹牙型高度总的背吃刀量多线螺纹加工我们在加工螺纹时螺纹尺寸的计算十分重要,特别是螺纹理论尺寸与实际加工尺寸的不同给学生的学习带来很多困难,三角形螺纹加工尺寸的计算是加工三角形螺纹的重要部分,只有掌握正确的计算方法,才能加工出合格的产品。

一、普通三角形螺纹的基本牙型普通三角形螺纹的基本牙型如图1所示,各基本尺寸的名称如下:图1 普通三角螺纹基本牙型D—内螺纹大径(公称直径);d—外螺纹大径(公称直径);D2 —内螺纹中径;d2—外螺纹中径;D1 —内螺纹小径;d1—外螺纹小径;P—螺距;H—原始三角形高度。

三角形螺纹的基本尺寸有:1、牙型角α 螺纹轴向剖面内螺纹两侧面的夹角。

普通三角形螺纹α=60o,2、螺距P 它是沿轴线方向上相邻两牙间对应点的距离。

3、导程Ph 在同一条螺旋线上的相邻两牙在中径线上对应两点之间的轴向距离。

4、牙型高度:外螺纹牙顶和内螺纹牙底均在H/8处削平,外螺纹牙底和内螺纹牙顶均在H/4处削平。

h1=H-H/8-H/4=5/8H=0.5413P5、大径:d=D(公称直径)6、中径:d 2=D2= d -2×3/8H=d -0.6495P7、小径:d 1=D1= d -2×5/8H= d -1.0825P二、加工普通三角形外螺纹前螺杆直径和加工时吃刀深度的计算1、M20的外螺纹,公称直径是大径20,高速车削三角形螺纹时,受车刀挤压后会使螺纹大径尺寸胀大,因此车螺纹外圆的直径,应比螺纹大径小,当螺纹螺距为1.5~3.5时,外径一般可以小0.2~0.4。

2、按照普通三角形螺纹理论公式,我们加工圆柱螺纹时因牙型高度为0.5413P,我们加工时进刀深度也应该是0.5413P,但是实际加工中却采用0.6495P 的进刀深度。

(完整word版)螺纹基本尺寸对照表

11.156

11.328

11。608

11。875

12。017

12.7

9/16″×18UNF

14.252

14.031

13.335

13。221

12。573

12。751

13。081

13.371

13.52

14.288

3/4″×16UNF

19。012

18.773

17.981

17.854

17。12

17.323

15.11

15.875

1—1/16″×14UN

26。947

26.683

25.743

25.608

24。74

24.968

25.375

25。783

25.961

26。987

其它美制螺纹

9/16″×16UN

14.252

14。013

13.221

13。101

12。36

12。573

12。929

13。256

13。411

螺纹代号

外螺纹

内螺纹

公差等级

公差等级

2A

2B

大径

中径

小径

小径

中径

大径

最大

最小

最大

最小

最小

最大

最小

最大

JIC螺纹

7/16″×20UNF

11。079

10.874

10.254

10。147

9.568

9.728

10。033

10。287

10。424

11.113

1/2″×20UNF

12。667

12。461

三角螺纹的编程与加工解析

二、螺纹加工切削用量选择

1、主轴转速n

2、进给速度F

单头螺纹:F=P 多头螺纹:F=L

P:零件的螺距,单位mm K:保险系数,一般取80

石家庄市工业职业技术学校数字资源

二、螺纹加工切削用量选择

3、切削深度(背吃刀量)

(1)切削方式

(2)切削深度

直进法

斜进法

t1=t2=t3=t4

t1>t2 >t3 >t4

编程步骤

2.2确定加工工艺 换尖刀加工 M22×1.5螺纹

G92 X20.2 Z-18 F1.5;

oz

A x

石家庄市工业职业技术学校数字资源

编程步骤

2.2确定加工工艺 换尖刀加工 M22×1.5螺纹

G92 X20.05 Z-18 F1.5;

oz

A x

石家庄市工业职业技术学校数字资源

M27×2 的螺纹该 如何加工 呢?

(2) 螺纹牙型高度 h=0.65P

(3) 螺纹大径 D=M

石家庄市工业职业技术学校数字资源

一、螺纹加工尺寸分析

3、螺纹加工轴向尺寸

轴向尺寸=L1+L+L2

L1:切入段长度(2~5mm), 一般大于2P。

L:螺纹加工有效长度。

L2:切出段长度(1~3mm), 若有退刀槽,则为退刀槽的一半。

石家庄市工业职业技术学校数字资源

石家庄市工业职业技术学校数字资源

编程步骤

4、确定加工工艺

换尖刀加工 M27×2螺纹

M08 M03 S400; G00 X28;

Z-16; G92 X26.1 Z-35 F2;

X25.5; X24.9; X24.5; X24.4; X24.4; M09; M30;

C1--(公制) 60三角螺纹-进刀计算表

5

104.796

4

104.955

3

105.089

2

105.203

1

105.300

内螺纹进刀

直径

0.27

0.27 0.27

0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27

#NUM! #NUM!

#NUM! #NUM!

#NUM! #NUM!

#NUM! #NUM!

#NUM! #NUM!

#NUM! #NUM!

#NUM! #NUM!

#NUM! #NUM!

#NUM! #NUM!

#NUM! #NUM!

#NUM! #NUM!

#NUM!

1

0.220

1

0.126

0

0.095

0

0.077

外螺纹进刀

60 #NUM!

60 #NUM!

60 #NUM!

60 #NUM!

60 #NUM!

60 #NUM!

60 #NUM!

60 #NUM!

60 #NUM!

60 #NUM!

60 #NUM!

60 #NUM!

60 #NUM!

60 #NUM!

60 #NUM!

60 #NUM!

60

0.3329

60

0.6615

60

=d2+3d0- 0.866P

1.155 105.494

辅助测量中差值及公差外 (外螺纹)

105.361

模块五普通三角形螺纹加工资料

进刀次数

表5-8螺纹起点及终点坐标

螺纹起点坐标(Z, X)

螺纹终点坐标(Z,X)

第一次进给 (2,15.2)

(-17.5,15.2)

第二次进给 (2,14.6)

(-17.5,14.6)

第三次进给

(2,14)

(-17.5,14)

第四次进给 (2,13.6)

(-17.5,13.6)

第五次进给 (2,13.4)

切削螺纹进刀方式的选择

本课题螺距为2mm,采用直进法进刀切削。

(2)进刀次数及背吃量的分配

采用直进法进刀,刀具越接近螺纹牙根,切削面积越大;为避免因切 削力过大而损坏刀具,每次进刀的深度应越来越小,如图5-5所示。用硬 质合金刀具,为保证螺纹表面质量,最后一刀背吃量一般不能小于0.1mm。

常见螺纹的走刀数次及切深量见表5-5

表5-6车普通三角形外螺纹加工工艺

工步内容

刀具 号

切削用量 背吃量 进给速度 ap/(mm) f/(mm/r)

主轴转速 n/(r/min)

1 车右端面

T01

1~2

0.2

500

粗加工螺纹外圆及φ22

2 外圆,留0.4mm精车余 T01

1~2

0.2

500

量

3

精加工螺纹外圆及φ22 外圆至尺寸

T01

0.2

2)螺纹车刀安装时,刀尖应与工件旋转中心 等高,刀两侧刃角平分线必须垂直于工件轴线, 否则车出的螺纹牙型会往一边倾斜。

3)螺纹加工期间应保持主轴倍率不变。 4)空刀退出量设置不能过大,预防螺纹车刀

退出时撞到台阶面。 5)首次切削尽可能采用单段加工,熟练以后

再采用自动加工方式。

作业 书158页题1、2、3、4

车削三角螺纹的计算

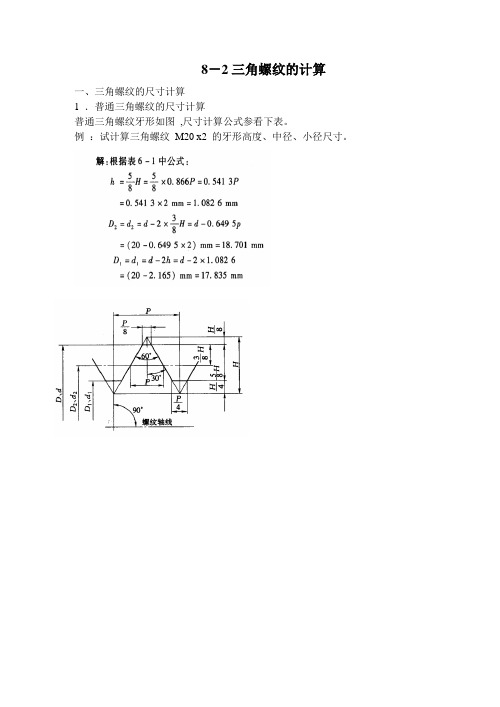

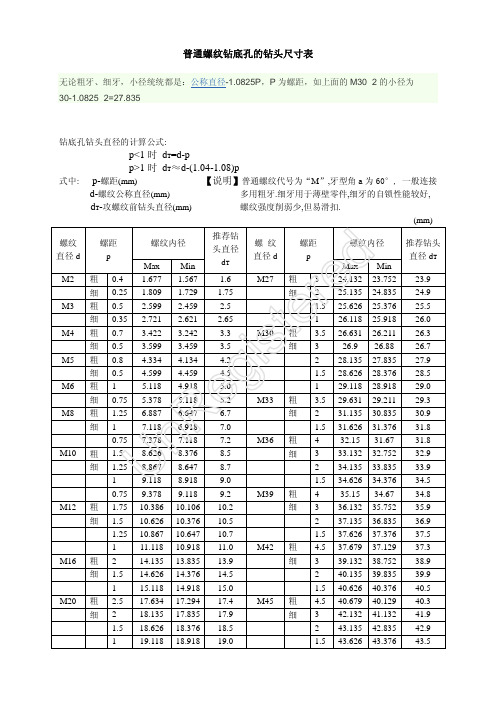

8-2三角螺纹的计算一、三角螺纹的尺寸计算1 .普通三角螺纹的尺寸计算普通三角螺纹牙形如图,尺寸计算公式参看下表。

例:试计算三角螺纹M20 x2 的牙形高度、中径、小径尺寸。

2 .英制三角螺纹的尺寸计算英制三角螺纹的牙形如图6 一10 ,尺寸计算公式见表 6 一 3 。

二、三角形螺纹车刀1 .对螺纹车刀的要求螺纹车刀属于成形刀具,要保证螺纹牙形精度,必须正确刃磨和安装车刀。

对螺纹车刀的要求主要有以下几点:( 1 )车刀的刀尖角一定要等于螺纹的牙形角。

( 2 )精车时车刀的纵向前角应等于零度;粗车时允许有5 o一15o的纵向前角。

( 3 )因受螺纹升角的影响,车刀两侧面的静止后角应刃磨得不相等,进给方向后面的后角较大,一般应保证两侧面均有3o一5o的工作后角。

( 4 )车刀两侧刃的直线性要好。

2 .普通三角螺纹车刀车刀从材料上分有高速钢螺纹车刀和硬质合金螺纹车刀两种。

( l )高速钢螺纹车刀高速钢螺纹车刀刃磨方便、切削刃锋利、韧性好,能承受较大的切削冲击力,车出螺纹的表面粗糙度小。

但它的耐热性差,不宜高速车削,所以常用来低速车削或作为螺纹精车刀。

高速钢螺纹车刀的几何形状如图8-10所示。

高速钢三角螺纹车刀的刀尖角一定要等于牙形角。

当车刀的纵向前角0o时,车刀两侧刃之间夹角等于牙形角;若纵向前角不为O o时,车刀两侧刃不通过工件轴线,车出螺纹的牙形不是直线而是曲线。

当车削精度要求较高的三角螺纹时,一定要考虑纵向前角对牙形精度的影响。

为车削顺利,纵向前角常选在5 o一15o之间,这时车刀两侧刃的夹角不能等于牙形角,而应当比牙形角小30 ’一1o30’。

应当注意.纵向前角不能选得过大,若纵向前角过大,不仅影响牙形精度,而且还容易引起扎刀现象。

车螺纹时,由于螺纹升角的影响,造成切削平面和基面的位置变化,从而使车刀工作时的前角和后角与车刀静止时的前角和后角不相等。

螺纹升角越大,对工作时的前角和后角影响越明显。

三角螺纹的尺寸计算

第一二课时车削螺纹的基本知识一螺旋线的形成直角三角形围绕圆柱旋转一周,斜边在圆柱表面上所形成的曲线,就是螺旋线二、螺纹的分类按用途和牙形分螺纹联接用传动用锯齿形螺纹矩形螺纹梯形螺纹三角形螺纹管螺纹圆形螺纹按螺旋方向分:右旋和左旋按螺旋线数分:单线和多线按母体分:圆柱螺纹和圆锥螺纹三、螺纹术语1.螺纹在圆柱表面上,沿着螺旋线所形成的,具有相同剖面的连续凸起和沟槽2.螺纹牙型、牙型角和牙型高度螺纹牙型是通过轴线剖面上,螺纹的轮廓形状。

牙型角是螺纹牙型上,相邻两牙侧间的夹角牙型高度是螺纹牙型上,牙顶到牙底之间,垂直与轴线的距离。

3.螺纹直径公称直径代表螺纹尺寸的直径,指螺纹大径的基本尺寸。

外螺纹大径(d)亦称外螺纹顶径。

外螺纹小径(d1)亦称外螺纹底径。

内螺纹大径(D)亦称外螺纹底径。

内螺纹小径(D1)亦称外螺纹孔径。

中径(D2,d2)是一个假象圆柱的直径,母线通过牙型上沟槽和凸起宽度相等的地方。

4.螺距(P)相邻两牙在中径线上对应两点间的轴向距离。

5.螺纹升角(ψ)在中径圆柱上,螺旋线的切线与垂直于螺纹轴线的平面之间的夹角。

计算公式:tanψ=P/πd2四螺纹代号1,三角螺纹:普通粗牙螺纹由“M”表示M后的数字表示公称直径普通粗牙螺纹由“M”和公称直径×螺距表示2,矩形螺纹:是由矩形公称直径×螺距来表示3,梯形螺纹:是由螺纹代号Tr、公称直径×螺距表示。

4,锯齿形螺纹:是由螺纹的特征代号S和公称直径×螺距表示第三四五课时车削三角螺纹一、三角螺纹的尺寸计算一、普通螺纹的尺寸计算牙型角为60度用(Mxx)表示(1)螺纹大径D=d(2)中径d2=D2=d-0.6495P(3)牙型高度h1=0.5413P(4)螺纹小径d1=D1=d-1.0825P二、英制螺纹在我国应用很少,牙型角为55度螺距与公制换算公式:P=1in/n=25.4/n(mm)P为螺距n为牙数三、管螺纹分为非螺纹密封管螺纹(圆柱)和螺纹密封管螺纹(圆锥),均为55度,用(Gx/x)表示四,三角形螺纹车刀1对螺纹车刀的要求1、车刀的尖角一定要等于螺纹的牙形角。

普通三角形螺纹的加工与测量

1、三角螺纹车刀的刃磨

普通三角螺纹车削一般采用高速车削,使用硬质合金车刀; 低速车削时采用高速钢车刀。

⑴、三角形螺纹车刀的几何角度

外三角形螺纹车刀

⑵、三角形螺纹车刀的刃磨要求

(1)根据粗、精车的要求,磨出合理的前、后角。粗车时前角适当 大些、后角适当小些;精车则相反。 (2)车刀的两侧刃直线性要好,无崩刃。 (3)刀头不歪斜,牙型半角相等,刀尖靠近进刀一侧,便于加工时 退刀安全。

⑶、三角形螺纹车刀的刃磨和检查

三角形螺纹车刀刃磨顺序一般为先刃磨前刀面,再刃磨两侧面,以

防止刀刃和刀尖爆裂。刃磨时用螺纹样板进行测量,测量时样板应与车 刀低面平行,通过透光法检查(图10-4)。观察两边的贴和间隙,进行 修磨,以达到要求。

四、普通外三角螺纹的车削

1.螺纹车刀的安装

(1)车刀刀尖必须与工件轴线等高(用弹性刀杆应略高于轴线约 0.2mm)。 (2)车刀刀尖角平分线必须垂直于工件轴线。一般用样板找正装夹(见 图),以免产生螺纹半角误差。 (3)刀头伸出不要过长,一般为20~25㎜(约为刀杆厚度的1.5倍)。

⑴高速钢螺纹车刀

高速钢螺纹车刀易刃磨,刃口锋利,而且韧性较好,刀尖不易崩 裂,能承受较大的切削冲击力,车削出的螺纹表面粗糙度较小,但高 速钢的耐热性较差,不宜高速车削,常用于低速车削螺纹或作为螺纹 精车刀。

⑵ 硬质合金螺纹车刀

硬质合金螺纹车刀的硬度高,有较好的红硬性,但韧性较差, 常用于高速车削螺纹。

➢ 三角形螺纹的种类 ➢ 三角螺纹的尺寸计算 ➢ 外三角螺纹车刀的选择 ➢ 外三角螺纹的车削 ➢ 普通三角螺纹的测量与检验 ➢ 车削外三角螺纹练习

一、三角形螺纹的种类

分类方法 螺 纹 类 型

说

明

螺纹尺寸计算公式

螺纹尺寸计算公式螺纹是一种常用的连接方式,广泛应用于机械制造和装配领域。

在设计和制造螺纹连接时,需要准确计算螺纹尺寸,以确保连接的牢固性和可靠性。

本文将介绍螺纹尺寸计算的公式和相关知识。

螺纹的尺寸通常由螺距、直径和锥度等参数来确定。

螺距是指螺纹每一圈的进给距离,直径是指螺纹的外径或内径,锥度是指螺纹的锥形角度。

根据这些参数,可以通过以下公式计算螺纹的尺寸。

1. 螺距计算公式螺距是螺纹每一圈的进给距离,一般用P表示。

螺距的计算公式如下:P = 1 / n其中,P表示螺距,n表示每英寸的螺纹数。

例如,螺纹数为8的螺纹,其螺距为1/8英寸。

2. 螺纹直径计算公式螺纹的直径是指螺纹的外径或内径,一般用D表示。

螺纹直径的计算公式如下:D = d - (0.6495 / n)其中,D表示螺纹直径,d表示螺纹内径或外径,n表示每英寸的螺纹数。

这个公式适用于内螺纹和外螺纹的计算。

3. 螺纹锥度计算公式螺纹的锥度是指螺纹的锥形角度,一般用α表示。

螺纹锥度的计算公式如下:tan(α) = (P / πd) * 100%其中,α表示螺纹锥度,P表示螺距,d表示螺纹的直径。

这个公式适用于外螺纹的计算。

4. 螺纹尺寸计算实例以M12X1.75为例,计算其螺纹尺寸。

根据螺距计算公式,可以得到螺距为1.75mm。

根据螺纹直径计算公式,可以得到螺纹外径为12mm - (0.6495 / 1.75) ≈ 10.63mm。

根据螺纹锥度计算公式,可以得到螺纹锥度为tan(α) = (1.75 / π * 10.63) * 100% ≈ 5.14%。

通过以上计算,可以得到M12X1.75螺纹的尺寸为外径10.63mm,螺距1.75mm,锥度5.14%。

螺纹尺寸的计算对于螺纹连接的设计和制造非常重要。

准确计算螺纹尺寸可以确保螺纹连接的质量和可靠性。

在实际应用中,还需要考虑螺纹的公差和加工工艺等因素,以满足设计要求和实际生产的需要。

总结起来,螺纹尺寸的计算公式涉及到螺距、直径和锥度等参数。

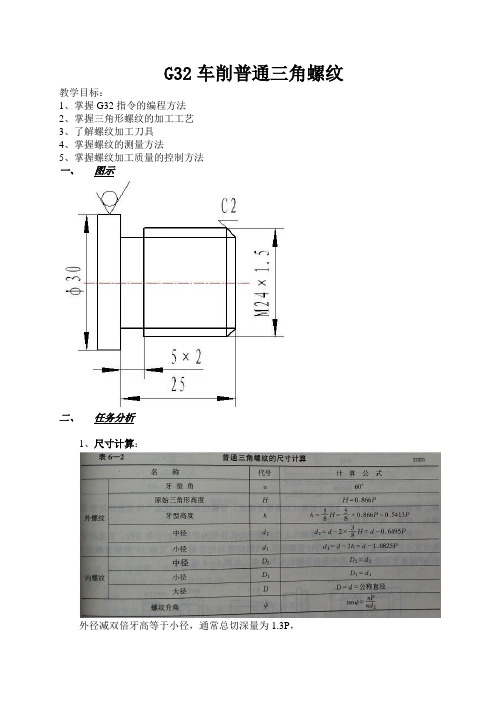

G32车削普通三角螺纹

G32车削普通三角螺纹教学目标:1、掌握G32指令的编程方法2、掌握三角形螺纹的加工工艺3、了解螺纹加工刀具4、掌握螺纹的测量方法5、掌握螺纹加工质量的控制方法一、图示二、任务分析1、尺寸计算:外径减双倍牙高等于小径,通常总切深量为1.3P,图示:24-1.3P=24-1.3*1.5=24-1.95=22.052、加工方法:数控车削仅仅是车削的一种先进方法,来源于普通车工的车法,用数控语言编写出程序来控制机床自动加工而已。

车法如下:直进法斜进法左右进刀此零件适合:直进法普通车工加工动作为横向进刀、纵向车削、横向退刀、纵向退刀、再横向进刀如此循环。

用数控语言来形容就是G32是什么?3、加工指令:格式:G32 X(U)_ Z(W)_ F_X(U)_ Z(W)_ 为直线螺纹这一刀的车削终点坐标F_为导程,单线螺纹为螺距执行轨迹:与G01一致,不同的是进行双轴移动螺纹加工,速度与转速和导程有关。

有了指令相应的就一刀四步动作,一刀四步程序进行循环加工,每一刀的终点由操作者根据自己设置的切深计算4M03 S300T0303G00 X26 Z4G01 X23.5 F100 进刀G32 X23.5 Z-22 F1.5 车削G01 X26 退刀G00 Z4 退回,Z向与第一刀起点一致,不然乱扣G01 X23.2 再进刀G32 X23.2 Z-22 F1.5 再车削G01 X26 再退刀G00 Z4 再退回G01 X23G32 X23 Z-22 F1.5G01 X26G00 Z4G01 X22.8G32 X22.8 Z-22 F1.5G01 X26G00 Z4G01 X22.6G32 X22.6 Z-22 F1.5G01 X26G00 Z4G01 X22.4G32 X22.4 Z-22 F1.5G01 X26G00 Z4G01 X22.2G32 X22.2 Z-22 F1.5G01 X26G00 Z4G01 X22.05G32 X22.05 Z-22 F1.5G01 X26G00 Z4G01 X22.05G32 X22.05 Z-22 F1.5 再空车一刀,防让刀,去毛刺G01 X26G00 X55G00 Z100M305、编程注意事项一是轴向起点与终点要与实际尺寸有一定距离,防止在G01与G32转换过程中的滞后影响尺寸,一般起点反向延长2倍螺距以上,例题中大于3设定为Z4;终点延长1倍螺距,例题中总长20设定为Z-22.二是起点与终点在再次车削中不能变,变则乱扣,变成废品。

Microsoft Word - 各种螺纹加工前的底孔尺寸

14

28.10

30.201 29.039 27.877

is 11

30.50

33.249 31.770 30.291

g 11

35.20

37.897 36.418 34.939

11

39.20

41.910 40.431 38.952

e 11

41.60

44.325 42.846 41.367

R 11

45.10

标准螺距表 M1*0.25 ;M1.2*0.25 ;M1.6*0.35 ;M2*0.4 ;M2.5*0.45 ; M3*0.5 ; M4*0.7 ;M5*0.8 ;M6*1 ;M8*1.25 ;M10*1.5 ; M12*1.75 ;M14*2 ;M16*2 ; M18*2.5 ;M20*2.5 ;M22*2.5 ; M24*3 ;M27*3 ;M30*3.5 ;M33*3.5 ;M36*4 ;

11/2

6

33.4

33.5

4.233 38.100 35.390 32.679

15/8

5

35.7

35.8

5.080 41.275 38.022 34.770

13/4

5

38.9

39.0

5.080 44.450 41.198 37.945

17/8

41/2

41.4

41.5

5.644 47.625 44.011 40.397

4

3

91.7

91.9

8.467 101.600 96.179 90.759

圆柱管螺纹钻底孔的钻头尺寸表

【说明】非螺纹密封的圆柱管螺纹,代号为“G”,牙型角 a 为 55°.多用于压力为 1.568Mpa(16kgf/cm2)以下的水,煤气管路,润滑和电线管路系统.

普通螺纹的牙型和尺寸计算

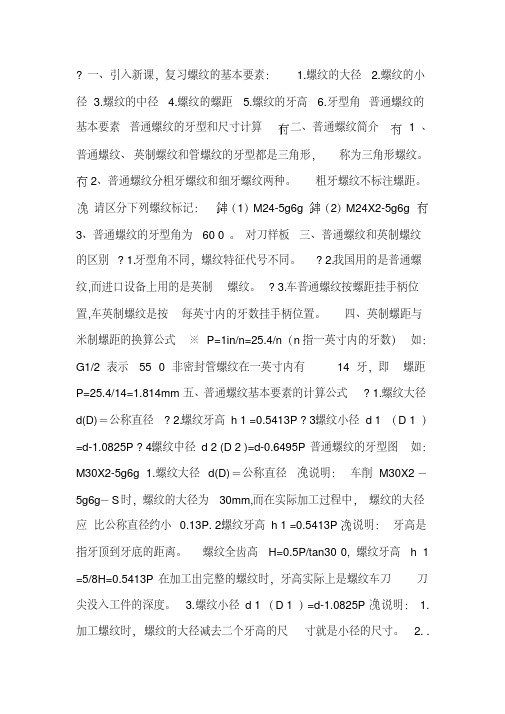

? 一、引入新课,复习螺纹的基本要素: 1.螺纹的大径 2.螺纹的小径 3.螺纹的中径 4.螺纹的螺距 5.螺纹的牙高 6.牙型角普通螺纹的基本要素普通螺纹的牙型和尺寸计算二、普通螺纹简介 1 、普通螺纹、英制螺纹和管螺纹的牙型都是三角形,称为三角形螺纹。

2、普通螺纹分粗牙螺纹和细牙螺纹两种。

粗牙螺纹不标注螺距。

请区分下列螺纹标记:(1)M24-5g6g (2)M24X2-5g6g 3、普通螺纹的牙型角为60 0 。

对刀样板三、普通螺纹和英制螺纹的区别? 1.牙型角不同,螺纹特征代号不同。

? 2.我国用的是普通螺纹,而进口设备上用的是英制螺纹。

? 3.车普通螺纹按螺距挂手柄位置,车英制螺纹是按每英寸内的牙数挂手柄位置。

四、英制螺距与米制螺距的换算公式※P=1in/n=25.4/n (n指一英寸内的牙数)如:G1/2 表示55 0 非密封管螺纹在一英寸内有14牙,即螺距P=25.4/14=1.814mm 五、普通螺纹基本要素的计算公式? 1.螺纹大径d(D)=公称直径? 2.螺纹牙高h 1 =0.5413P ? 3.螺纹小径 d 1 (D 1 )=d-1.0825P ? 4.螺纹中径d 2 (D 2 )=d-0.6495P 普通螺纹的牙型图如:M30X2-5g6g 1.螺纹大径d(D)=公称直径说明:车削M30X2-5g6g-S时,螺纹的大径为30mm,而在实际加工过程中,螺纹的大径应比公称直径约小0.13P. 2.螺纹牙高h 1 =0.5413P 说明:牙高是指牙顶到牙底的距离。

螺纹全齿高H=0.5P/tan30 0, 螺纹牙高h 1 =5/8H=0.5413P 在加工出完整的螺纹时,牙高实际上是螺纹车刀刀尖没入工件的深度。

3.螺纹小径d 1 (D 1 )=d-1.0825P 说明:1. 加工螺纹时,螺纹的大径减去二个牙高的尺寸就是小径的尺寸。

2. .螺纹牙高h 1 =0.5413P 4.螺纹中径d 2 (D 2 )=d-0.6495P 说明: 1.影响螺纹配合性质的主要是螺纹中径的实际尺寸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

普通三角形螺纹加工尺寸的计算

驻马店高级技工学校—王俊荣

摘要:螺纹加工中比较重要的是尺寸的计算,只有正确的计算才能加工出合格的螺纹。

因为三角形螺纹的牙型比较小,加工时由于车刀的挤压使牙型外胀,还有螺纹刀刀尖不是削平的梯形,而是圆弧形的,所以有必要把理论尺寸和实际加工尺寸之间的关系讲明白,让螺纹的加工变得更准确。

关键词:三角形螺纹牙型高度总的背吃刀量多线螺纹加工我们在加工螺纹时螺纹尺寸的计算十分重要,特别是螺纹理论尺寸与实际加工尺寸的不同给学生的学习带来很多困难,三角形螺纹加工尺寸的计算是加工三角形螺纹的重要部分,只有掌握正确的计算方法,才能加工出合格的产品。

一、普通三角形螺纹的基本牙型

普通三角形螺纹的基本牙型如图1所示,各基本尺寸的名称如下:

图1 普通三角螺纹基本牙型

D—内螺纹大径(公称直径);

d—外螺纹大径(公称直径);

D2 —内螺纹中径;

d2—外螺纹中径;

D1—内螺纹小径;

d1—外螺纹小径;

P—螺距;

H—原始三角形高度。

三角形螺纹的基本尺寸有:

1、牙型角α螺纹轴向剖面内螺纹两侧面的夹角。

普通三角形螺纹α=60o,

2、螺距P 它是沿轴线方向上相邻两牙间对应点的距离。

3、导程P h在同一条螺旋线上的相邻两牙在中径线上对应两点之间的轴向距离。

4、牙型高度:外螺纹牙顶和内螺纹牙底均在H/8处削平,外螺纹牙底和内螺纹牙顶均在H/4处削平。

h1=H-H/8-H/4=5/8H=0.5413P

5、大径:d=D(公称直径)

6、中径:d

2=D

2

= d -2×3/8H=d -0.6495P

7、小径:d

1=D

1

= d -2×5/8H= d -1.0825P

二、加工普通三角形外螺纹前螺杆直径和加工时吃刀深度的计算。

1、M20的外螺纹,公称直径是大径20,高速车削三角形螺纹时,受车刀挤压后会使螺纹大径尺寸胀大,因此车螺纹外圆的直径,应比螺纹大径小,当螺纹螺距为1.5~3.5时,外径一般可以小0.2~0.4。

2、按照普通三角形螺纹理论公式,我们加工圆柱螺纹时因牙型高度为0.5413P,我们加工时进刀深度也应该是0.5413P,但是实际加工中却采用0.6495P的进刀深度。

这个问题在初学加工螺纹时给同学们带来很多困惑,那么我们加工中到底该采用哪个进刀深度?

原始三角形高度=P/2cot(a/2),削平高度:外螺纹牙顶和内螺纹牙底均在H/8处削平,外螺纹牙底和内螺纹牙顶均在H/4处削平。

以外三角形螺纹为例:要在牙顶削去H/8,牙底削去H/4,如何削去呢?只有靠刀具的加工来达到。

底部要达到规定的削平处,螺纹车刀前端是刀尖圆弧,圆弧应小于P/8,而标准规定的牙底形状是削平的梯形,和规定的标准不完全一样,加工时刀具一定要往下切,刀具要切到H/4的中央,因此吃刀量为H/8+5H/8=3H/4=3/4×0.866P=0.6495。

也就不难理解。

例1:加工一个M20×2的螺纹,加工螺纹前的螺杆直径是多少?螺纹的总吃刀量是多少?

解:加工螺纹前螺杆的直径20-0.2=19.8mm

总的背吃刀量=0.6495p=0.6495×2=1.299mm

分五次切削,每次背吃刀量a

p1

=0.5 mm

a

p2

=0.35 mm

a

p3

=0.25 mm

a

=0.199 mm

p4

三、加工普通三角形内螺纹前螺杆直径和加工时吃刀深度的计算

1、车削三角形内螺纹时,因车刀切削时的挤压作用,内孔直径会缩小,(车削塑性材料较明显),车削内螺纹前内孔应比内螺纹小径略大些,又由于内螺纹加工后的实际顶径允许大于D的基本尺寸,所以实际生产中,普通螺纹在车内螺纹前的孔径尺寸,可以用下列近似公式计算:

车削塑性金属的内螺纹时,D=d-p

车削脆性性金属的内螺纹时,D=d-1.05p

2、加工普通三角形内螺纹时由于车刀的挤压作用,车削塑性金属的内螺纹时,吃刀深度为P/2。

车削脆性性金属的内螺纹时,吃刀深度为1.05P/2。

例2:内螺纹的加工,加工一材料为45钢的M20×2的内螺纹,加工前轴的尺寸为多少?总的背吃刀量为多少?

解:加工前孔径尺寸D

=D-P=20-2=18 mm

孔

总的背吃刀量为(20-18)/2=1 mm

a p1=0.4 mm

a p2=0.3 mm

a p3=0.2 mm

a p4=0.1 mm

四、多线螺纹加工是的计算。

多线螺纹的加工深度与单线螺纹加工相同,车削多线螺纹可用小滑板退刀的方法解决,第二线螺纹的起点与第一线螺纹的起点相差一个螺距,第三线螺纹的起点与第二线螺纹的起点相差一个螺距的距离,依次类推,即可车削多线螺纹,同时多螺线纹的终点要一致。

例3:加工一个M24×4(P2)双线外螺纹,材料为45钢,试述背吃刀量和加工双线螺纹的方法。

解:此时一定要注意计算牙深时用的是螺距P=4/2=2 mm,千万不要用导程4 mm. 加工前轴颈:d=24-0.2=23.8 mm

总的背吃刀量=0.6495p=0.6495×2=1.299 mm

分五次切削,每次背吃刀量a p1=0.5 mm

a p2=0.35 mm

a p3=0.25 mm

a p4=0.199 mm

加工双线螺纹的方法:先把小滑板导轨找正到与车床主轴轴线平行。

按导程4 mm 车好一条螺旋槽后,把小滑板向前或向后移动2 mm,再车第二条螺旋槽即可。

五、车螺纹的方法和步骤。

图2 螺纹切削方法与步骤。