FANUC0系统报警

发那科FANUC0i系统故障报警信息

发那科FANUC0i系统故障报警信息发那科FANUC0i系统故障报警信息1、报警信息的查看方法数控系统可对其本身以及其相连的各种设备进行实时的自诊断。

当数控机床出现不能保证正常运行的状态或异常都可以通过数控系统强大的功能,对其数控系统自身及所连接的各种设备进行实时的自诊断。

当数控机床出现不能满足保证正常运行的状态或异常时,数控系统就会报警,并将在屏幕中显示相关的报警信息及处理方法。

这样,就可以根据屏幕上显示的内容采取相应的措施。

一般情况下,系统出现报警时,屏幕显示就会跳转到报警显示屏幕,显示出报警信息,如图所示:某些情况下,出现故障报警时,不会直接跳转到报警显示屏幕,如图所示:FANUC0i数控系统提供了报警履历显示功能,其最多可存储并在屏幕上显示的50个最近出现的报警信息。

大大方便了对机床故障的跟踪和统计工作。

显示报警履历的操作如下:2、FANUC0i数控系统报警的分类FANUC0i数控系统的报警信息很多,可以归纳为以下类别,便于查找。

表7.1FANUC0i数控系统报警分类3、常见报警的故障排除思路数控机床是当代高新技术机、电、光、气一体化的结晶,电气复杂,管路交叉林立,故障现象也是千奇百怪,各不相同。

如何能迅速找出故障、隐患,并及时排除?这是数控机床维修人员所面临的最现实、最直接的问题。

在这里,我们将以最常碰到的故障为例,学习使用FANUC0i数控系统提供的丰富的维修功能进行故障排除的方法。

为方便起见,把由机床厂家根据不同的机床结构所可以预见的异常情况汇总后,由机床厂家自己编写错误代码和报警信息,这类故障称为外围报警(这是相对于数控系统而言)。

也就是说不同结构类型的机床就会有不同的外部故障的错误代码和报警信息。

而由数控系统生产厂家根据数控系统部件所能预见的异常情况汇总后,所编写的错误代码和报警信息,这类故障称为系统报警(数控系统故障)。

数控系统故障的错误代码和报警信息不会因不同结构类型的机床而改变,不同型号的数控系统的系统报警可能会有所不同。

fanuc0i系统常见有报警信息的故障排除

F A N U C0i系统常见有报警信息的故障排除(总6页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除FANUC 0i系统常见有报警信息的故障排除FANUC 0i数控系统具有较强的自诊断功能,对于一些常见的故障,通过报警信息,对应维修说明书,能够解决许多问题。

下面介绍几个常见报警故障的处理方法。

1、500好报警(超行程报警)的排除方法在数控机床操作的过程中超行程报警经常出现,由于惯性的原因,当移动轴压下行程开关时,需减速停止,同时,系统出现500号报警,并同时显示报警信息为过行程及过行程的坐标轴。

下面是解除“500 过行程:+X”报警的基本步骤:1)进给轴选择旋钮拨到“X”轴处;2)进给倍率选择旋钮拨到“× 1”处;3)旋转手摇脉冲发生器使X轴向负方向移动,离开极限位置;4)按下MDI键盘上的“RESET”键,报警信息消失。

2、90号报警(返回参考点位置异常)的排除方法报警条件:当返回参考点位置偏差过大或CNC没有收到伺服电机编码器转信号,出现90号报警。

解除步骤:1)确认DGN.300中的值(允许位置偏差量)大于128。

否则提高进给速度,改变倍率。

2)确认电机回转是否大于1转。

小于1转,说明返回的起始位置过近。

调整到远一些。

3)确认编码器的电压是否大于4.75V(拆下电机后罩,测编码器印制板的+5――0V),如果低于4.75V,更换电池。

4)如果不是上述问题,一定是硬件出了问题:更换编码器。

3、401号报警(伺服准备信号报警)报警条件:伺服放大器的准备信号(VRDY)没有接通,或者运行时信号关断。

解除步骤:1)PSM控制电源是否接通;2)急停是否解除;3)最后的放大器JX1B插头上是否有终端插头;4)MCC是否接通,如果除了PSM连接的MCC外,还有外部MCC顺序电路,同样要检查。

5)驱动MCC的电源是否接通;6)断路器是否接通;7)PSM或SPM是否发生报警。

(完整版)FANUC-0系统报警代码一览表

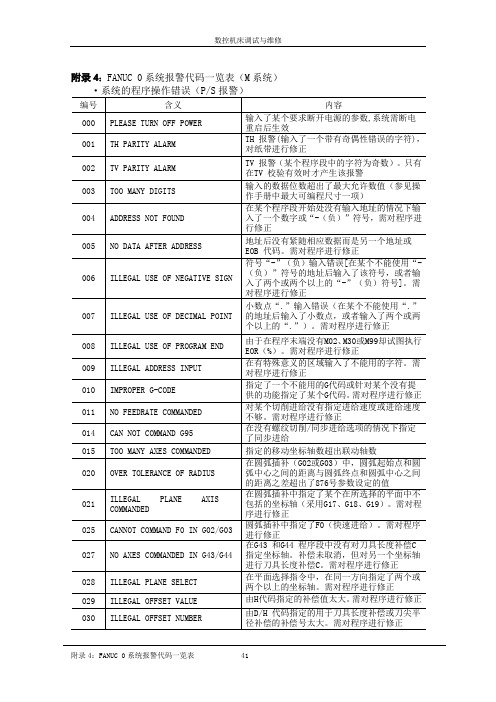

附录4:FANUC 0系统报警代码一览表(M系统)·后台编辑报警注意:采用后台编辑功能时,在MDI操作B中可能显示后台报警。

·串行脉冲编码器(SPC )报警注:串行脉冲编码器3n 9号报警的详细情况串行脉冲编码器3n 9号报警的详细情况在诊断地址(760~767号,770~777号)中显示: CSA :串行脉冲编码器出故障。

需更换。

BLA :电池电压太低,更换电池。

该报警与串行脉冲编码器报警无关。

PHA :串行脉冲编码器或反馈电缆出故障。

更换串行脉冲编码器或反馈电缆。

RCA :串行脉冲编码器出故障。

需更换。

BZA :串行脉冲编码器首次供电。

确保电池电缆连接良好。

将电源断开,再接通执行一次返回参考位置。

该报警与串行脉冲编码器报警无关。

CKA :串行脉冲编码器出故障。

需更换。

SPH :串行脉冲编码器或反馈电缆出故障。

需更换串行脉冲编码器或反馈电缆。

DTE :串行脉冲编码器发生通信错误。

脉冲编码器、反馈电缆或反馈接收电路出故障,更换脉冲编码器反馈电缆或NC 轴板。

CRC :串行脉冲编码器发生通信错误。

脉冲编码器、反馈电缆或反馈接收电路出故障,更换脉冲编码器反馈电缆或NC 轴板。

STB:串行脉冲编码器发生通信错误。

脉冲编码器、反馈电缆或反馈接收电路出故障。

注意:如果在刚性攻螺纹中出现主轴误差过大的报警,则会显示攻螺纹进给轴误差过大的报警号。

·4n 4号伺服报警详情:4n 4号伺服报警的详细说明被显示在轴顺序的720~727号诊断号中OVL :产生了一个过载报警(该位引起400、402、406/490号伺服报警);LV : 在伺服放大器中产生了低电压报警。

检查LED ;OVC :在数字伺服内部产生了一个过电流报警;HCAL :在伺服放大器内产生了一个异常电流报警。

检查LED ;HVAL :在伺服放大器内产生了一个过电压报警。

检查LED ;DCAL :在伺服放大器中产生了再生放电电路报警。

FANUC 0MD报警表

FANUC 0MD体系报警阐明FANUC 0MD系统报警阐明1. 程序报警(P/S报警)报警号报警内容000修改后须断电才干生效的参数,参数修正结束后应当断电。

001TH报警,外设输入的程序格局错误。

002TV报警,外设输入的程序格式错误。

003输入的数据超过了最大许可输入的值。

参考编程局部的有关内容。

004程序段的第一个字符不是地址,而是一个数字或“-”。

005一个地址后面随着的不是数字,而是另外一个地址或程序段停止符。

006符号“-”使用错误(“-”出当初一个不容许有负值的地址后面,或持续出现了两个“-”)。

007小数点“. ”使用错误。

009一个字符出现在不可能使用该字符的位置。

010指令了一个不能用的G代码。

011一个切削进给没有被给出进给率。

014程序中出现了同步进给指令(本机床没有该功能)。

015企图使四个轴同时运动。

020圆弧插补中,起始点和终点到圆心的距离的差大于876号参数指定的数值。

021圆弧插补中,指令了不在圆弧插补平面内的轴的运动。

029H指定的偏置号中的刀具补偿值太大。

030使用刀具长度补偿或半径补偿时,H指定的刀具补偿号中的刀具补偿值太大。

033编程了一个刀具半径补偿中不能涌现的交点。

034圆弧插补出现在刀具半径补偿的起始或撤消的程序段。

037打算在刀具半径弥补模态下应用G17、G18或G19转变平面抉择。

因为在刀具半径补偿模态下,圆弧的出发点或终点跟圆心重合,因而将发生过切削的情形。

041刀具半径补偿时将产生过切削的情况。

043指令了一个无效的T代码。

044固定轮回模态下使用G27、G28或G30指令。

046G30指令中P地址被赋与了一个无效的值(对本机床只能是2)。

051主动切角或自动圆角程序段后呈现了不可能实现的活动。

052自动切角或自动圆角程序段后的程序段不是G01指令。

053自动切角或自动圆角程序段中,符号“,”后面的地址不是C或R。

055自动切角或自动圆角程序段中,运动距离小于C或R的值。

FANUC 0i系统故障报警信息(上)

FANUC 0i系统故障报警信息(上)1、报警信息的查看方法数控系统可对其本身以及其相连的各种设备进行实时的自诊断。

当数控机床出现不能保证正常运行的状态或异常都可以通过数控系统强大的功能,对其数控系统自身及所连接的各种设备进行实时的自诊断。

当数控机床出现不能满足保证正常运行的状态或异常时,数控系统就会报警,并将在屏幕中显示相关的报警信息及处理方法。

这样,就可以根据屏幕上显示的内容采取相应的措施。

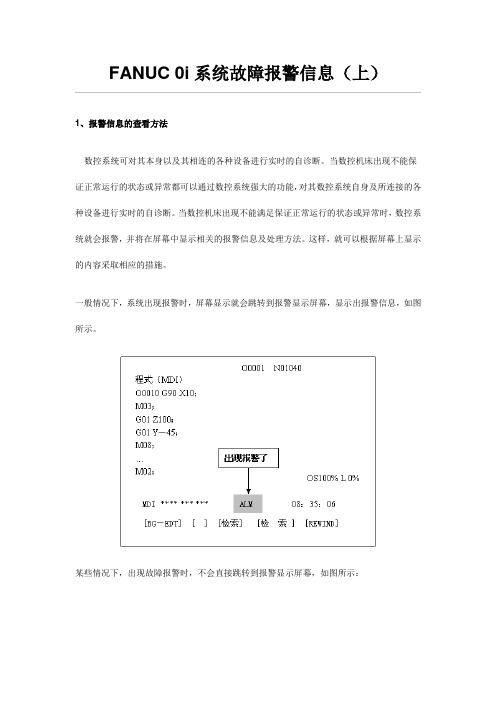

一般情况下,系统出现报警时,屏幕显示就会跳转到报警显示屏幕,显示出报警信息,如图所示。

某些情况下,出现故障报警时,不会直接跳转到报警显示屏幕,如图所示:FANUC 0i数控系统提供了报警履历显示功能,其最多可存储并在屏幕上显示的50个最近出现的报警信息。

大大方便了对机床故障的跟踪和统计工作。

显示报警履历的操作如下:2、FANUC 0i数控系统报警的分类据操作人员讲,在进行开机前设备检查时,发现进入机床的压缩空气压力过高,达到了0.8 MPa,超出了0.4-0.6MPa的机床允许范围,所以就调整了压缩空气压力,使其压力在机床允许的范围之内,然后进行自动运行加工,l0分钟以后便出现了“1010空气压力异常”的报警。

据此分析,此次故障发生的主要原因是,在进行开机前设备检查时,由于大部分的设备都未正式运转和系统的压缩空气压力偏高了一点点,造成了进入机床的压缩空气压力高达0. 8MPao而当大部分的设备都进入正式运转和对整个压缩空气供给系统过高的压力进行了调整后,便出现了机床在自动运行加工的过程中,出现机床的压缩空气压力下降到0.25MPa 的情况。

以下是故障的排除过程。

数控系统是怎样知道进入机床的压缩空气压力未能达到指定的值呢?数控机床为做到自动控制设置了相应的检测器件(接近开关、位置开关、光栅等)。

当检测器件发出的状态信息经PM(L)C处理,进行逻辑判断不能满足机床正常运行要求时,便在屏幕上显示相应的故障代码和报警信息。

FANUC 0系统报警代码一览表

附录4:FANUC 0系统报警代码一览表(M系统)·后台编辑报警注意:采用后台编辑功能时,在MDI操作B中可能显示后台报警。

·串行脉冲编码器(SPC )报警注:串行脉冲编码器3n 9号报警的详细情况串行脉冲编码器3n 9号报警的详细情况在诊断地址(760~767号,770~777号)中显示: CSA :串行脉冲编码器出故障。

需更换。

BLA :电池电压太低,更换电池。

该报警与串行脉冲编码器报警无关。

PHA :串行脉冲编码器或反馈电缆出故障。

更换串行脉冲编码器或反馈电缆。

RCA :串行脉冲编码器出故障。

需更换。

BZA :串行脉冲编码器首次供电。

确保电池电缆连接良好。

将电源断开,再接通执行一次返回参考位置。

该报警与串行脉冲编码器报警无关。

CKA :串行脉冲编码器出故障。

需更换。

SPH :串行脉冲编码器或反馈电缆出故障。

需更换串行脉冲编码器或反馈电缆。

DTE :串行脉冲编码器发生通信错误。

脉冲编码器、反馈电缆或反馈接收电路出故障,更换脉冲编码器反馈电缆或NC 轴板。

CRC :串行脉冲编码器发生通信错误。

脉冲编码器、反馈电缆或反馈接收电路出故障,更换脉冲编码器反馈电缆或NC 轴板。

STB:串行脉冲编码器发生通信错误。

脉冲编码器、反馈电缆或反馈接收电路出故障。

#7 #6 #5 #4 #3 #2 #1 #0注意:如果在刚性攻螺纹中出现主轴误差过大的报警,则会显示攻螺纹进给轴误差过大的报警号。

·4n 4号伺服报警详情:4n 4号伺服报警的详细说明被显示在轴顺序的720~727号诊断号中OVL :产生了一个过载报警(该位引起400、402、406/490号伺服报警);LV : 在伺服放大器中产生了低电压报警。

检查LED ;OVC :在数字伺服内部产生了一个过电流报警;HCAL :在伺服放大器内产生了一个异常电流报警。

检查LED ;HVAL :在伺服放大器内产生了一个过电压报警。

检查LED ;DCAL :在伺服放大器中产生了再生放电电路报警。

FANUC-0系统报警代码一览表

FANUC-0系统报警代码一览表附录4:FANUC 0系统报警代码一览表(M系统)·后台编辑报警注意:采用后台编辑功能时,在MDI操作B中可能显示后台报警。

·串行脉冲编码器(SPC )报警注:串行脉冲编码器3n 9号报警的详细情况串行脉冲编码器3n 9号报警的详细情况在诊断地址(760~767号,770~777号)中显示:CSA :串行脉冲编码器出故障。

需更换。

BLA :电池电压太低,更换电池。

该报警与串行脉冲编码器报警无关。

PHA :串行脉冲编码器或反馈电缆出故障。

更换串行脉冲编码器或反馈电缆。

RCA :串行脉冲编码器出故障。

需更换。

BZA :串行脉冲编码器首次供电。

确保电池电缆连接良好。

将电源断开,再接通执行一次返回参考位置。

该报警与串行脉冲编码器报警无关。

CKA :串行脉冲编码器出故障。

需更换。

SPH :串行脉冲编码器或反馈电缆出故障。

需更换串行脉冲编码器或反馈电缆。

DTE :串行脉冲编码器发生通信错误。

脉冲编码器、反馈电缆或反馈接收电路出故障,更换脉冲编码器反馈电缆或NC 轴板。

CRC :串行脉冲编码器发生通信错误。

脉冲编码器、反馈电缆或反馈接收电路出故障,更换脉冲编码器反馈电缆或NC 轴板。

STB:串行脉冲编码器发生通信错误。

脉冲编码器、反馈电缆或反馈接收电路出故障。

注意:如果在刚性攻螺纹中出现主轴误差过大的报警,则会显示攻螺纹进给轴误差过大的报警号。

·4n 4号伺服报警详情:4n 4号伺服报警的详细说明被显示在轴顺序的720~727号诊断号中 OVL :产生了一个过载报警(该位引起400、402、406/490号伺服报警); LV :在伺服放大器中产生了低电压报警。

检查LED ;OVC :在数字伺服内部产生了一个过电流报警;HCAL :在伺服放大器内产生了一个异常电流报警。

检查LED ;HVAL :在伺服放大器内产生了一个过电压报警。

检查LED ; DCAL :在伺服放大器中产生了再生放电电路报警。

FANUC 0i系统常见有报警信息的故障排除

FANUC 0i系统常见有报警信息的故障排除FANUC 0i数控系统具有较强的自诊断功能,对于一些常见的故障,通过报警信息,对应维修说明书,能够解决许多问题。

下面介绍几个常见报警故障的处理方法。

1、500好报警(超行程报警)的排除方法在数控机床操作的过程中超行程报警经常出现,由于惯性的原因,当移动轴压下行程开关时,需减速停止,同时,系统出现500号报警,并同时显示报警信息为过行程及过行程的坐标轴。

下面是解除“500 过行程:+X”报警的基本步骤:1)进给轴选择旋钮拨到“X”轴处;2)进给倍率选择旋钮拨到“× 1”处;3)旋转手摇脉冲发生器使X轴向负方向移动,离开极限位置;4)按下MDI键盘上的“RESET”键,报警信息消失。

2、90号报警(返回参考点位置异常)的排除方法报警条件:当返回参考点位置偏差过大或CNC没有收到伺服电机编码器转信号,出现90号报警。

解除步骤:1)确认DGN.300中的值(允许位置偏差量)大于128。

否则提高进给速度,改变倍率。

2)确认电机回转是否大于1转。

小于1转,说明返回的起始位置过近。

调整到远一些。

3)确认编码器的电压是否大于4.75V(拆下电机后罩,测编码器印制板的+5――0V),如果低于4.75V,更换电池。

4)如果不是上述问题,一定是硬件出了问题:更换编码器。

3、401号报警(伺服准备信号报警)报警条件:伺服放大器的准备信号(VRDY)没有接通,或者运行时信号关断。

解除步骤:1)PSM控制电源是否接通;2)急停是否解除;3)最后的放大器JX1B插头上是否有终端插头;4)MCC是否接通,如果除了PSM连接的MCC外,还有外部MCC顺序电路,同样要检查。

5)驱动MCC的电源是否接通;6)断路器是否接通;7)PSM或SPM是否发生报警。

如果伺服放大器周围的强电电路没有问题,更换伺服放大器;如果以上措施都不能解决问题,更换主轴控制卡。

------------------------------------------FANUC 0i系统常见无报警信息的故障排除1、诊断功能的使用数控系统发生故障后,如无报警信息,通过系统的诊断画面进行故障判断。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

附录1:报警代码表

1. 程序报警(P/S报警)

报警号

报警内容

000

修改后须断电才能生效的参数,参数修改完毕后应该断电。

001

TH报警,外设输入的程序格式错误。

002

TV报警,外设输入的程序格式错误。

003

输入的数据超过了最大允许输入的值。

参考编程部分的有关内容。

004

程序段的第一个字符不是地址,而是一个数字或“-”。

005

一个地址后面跟着的不是数字,而是另外一个地址或程序段结束符。

006

符号“-”使用错误(“-”出现在一个不允许有负值的地址后面,或连续出现了两个“-”)。

007

小数点“. ”使用错误。

009

一个字符出现在不能够使用该字符的位置。

010

指令了一个不能用的G代码。

011

一个切削进给没有被给出进给率。

014

程序中出现了同步进给指令(本机床没有该功能)。

015

企图使四个轴同时运动。

020

圆弧插补中,起始点和终点到圆心的距离的差大于876号参数指定的数值。

021

圆弧插补中,指令了不在圆弧插补平面内的轴的运动。

029

H指定的偏置号中的刀具补偿值太大。

030

使用刀具长度补偿或半径补偿时,H指定的刀具补偿号中的刀具补偿值太大。

033

编程了一个刀具半径补偿中不能出现的交点。

圆弧插补出现在刀具半径补偿的起始或取消的程序段。

037

企图在刀具半径补偿模态下使用G17、G18或G19改变平面选择。

038

由于在刀具半径补偿模态下,圆弧的起点或终点和圆心重合,因此将产生过切削的情况。

041

刀具半径补偿时将产生过切削的情况。

043

指令了一个无效的T代码。

044

固定循环模态下使用G27、G28或G30指令。

046

G30指令中P地址被赋与了一个无效的值(对于本机床只能是2)。

051

自动切角或自动圆角程序段后出现了不可能实现的运动。

052

自动切角或自动圆角程序段后的程序段不是G01指令。

053

自动切角或自动圆角程序段中,符号“,”后面的地址不是C或R。

055

自动切角或自动圆角程序段中,运动距离小于C或R的值。

060

在顺序号搜索时,指令的顺序号没有找到。

070

程序存储器满。

071

被搜索的地址没有找到,或程序搜索时,没有找到指定的程序号。

072

程序存储器中程序的数量满。

073

输入新程序时企图使用已经存在的程序号。

074

程序号不是1~9999之间的整数。

076

子程序调用指令M98中没有地址P。

077

子程序嵌套超过三重。

078

M98或M99中指令的程序号或顺序号不存在。

085

由外设输入程序时,输入的格式或波特率不正确。

使用读带机/穿孔机接口进行程序输入时,外设的准备信号被关断。

087

使用读带机/穿孔机接口进行程序输入时,虽然指定了读入停止,但

读过了10个字符后,输入不能停止。

090

由于距离参考点太近或速度太低而不能正常执行恢复参考点的操

作。

091

自动运转暂停时(有剩余移动量或执行辅助功能时)进行了手动返

回参考点。

092

G27指令中,指令位置到达后发现不是参考点。

100

PWE=1,提示参数修改完毕后将PWE置零,并按RESET键。

101

在编辑或输入程序过程中,NC刷新存储器内容时电源被关断。

当该

报警出现时,应将PWE置1,关断电源,再次打开电源时按住DELETE 键以清除存储器中的内容。

131

PMC报警信息超过5条。

179

597号参数设置的可控轴数超出了最大值。

224

第一次返回参考点前企图执行可编程的轴运动指令。

2. 伺服报警

报警号

报警内容

400

伺服放大器或电机过载。

401

速度控制器准备号信号(VRDY)被关断。

404

VRDY信号没有被关断,但位置控制器准备好信号(PRDY)被关断。

正常情况下,VRDY和PRDY信号应同时存在。

405

位置控制系统错误,由于NC或伺服系统的问题使返回参考点的操作

失败。

重新进行返回参考点的操作。

410

X轴停止时,位置误差超出设定值。

411

X轴运动时,位置误差超出设定值。

413

X轴误差寄存器中的数据超出极限值,或D/A转换器接受的速度指令

超出极限值(可能是参数设置的错误)。

414

X轴数字伺服系统错误,检查720号诊断参数并参考伺服系统手册。

415

X轴指令速度超出511875检测单位/秒,检查参数CMR。

416

X轴编码器故障。

417

X轴电机参数错误,检查8120、8122、8123、8124号参数。

420

Y轴停止时,位置误差超出设定值。

421

Y轴运动时,位置误差超出设定值。

423

Y轴误差寄存器中的数据超出极限值,或D/A转换器接受的速度指令超出极限值(可能是参数设置的错误)。

424

Y轴数字伺服系统错误,检查721号诊断参数并参考伺服系统手册。

425

Y轴指令速度超出511875检测单位/秒,检查参数CMR。

426

Y轴编码器故障。

427

Y轴电机参数错误,检查8220、8222、8223、8224号参数。

430

Z轴停止时,位置误差超出设定值。

431

Z轴运动时,位置误差超出设定值。

433

Z轴误差寄存器中的数据超出极限值,或D/A转换器接受的速度指令超出极限值(可能是参数设置的错误)。

434

Z轴数字伺服系统错误,检查722号诊断参数并参考伺服系统手册。

435

Z轴指令速度超出511875检测单位/秒,检查参数CMR。

436

Z轴编码器故障。

437

Z轴电机参数错误,检查8320、8322、8323、8324号参数。

3. 超程报警

报警号

报警内容

510

X轴正向软极限超程。

511

X轴负向软极限超程。

520

Y轴正向软极限超程。

521

Y轴负向软极限超程。

530

Z轴正向软极限超程。

531

Z轴负向软极限超程。

4. 过热报警及系统报警

700号报警为NC主印刷线路板过热报警,704号报警为主轴过热报警。

其它的6××为PMC系统报警,9××为NC系统报警。

用户如发现以上两种报警,请及时通知我们或直接向FANUC公司咨询,以便联系维修。

2×××为机床报警,详见以下说明。