金属的四种强化机制

金属材料的强化方法

金属材料的强化方法

金属材料的强化方法主要有以下几种:

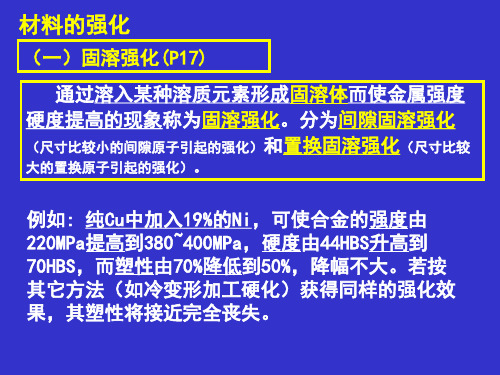

1. 固溶强化:通过合金元素的固溶作用,改变金属原子的排列方式和力学性能,提高金属的强度和硬度。

常用的合金元素有锰、镍、铬等。

2. 相变强化:通过改变金属的晶体结构,使得金属具有不同的力学性能。

常见的相变强化方法包括质变(如奥氏体-马氏体相变)、回火(如淬火、时效回火等)等。

3. 冷变形强化:通过金属的塑性变形来提高其强度和硬度。

冷变形包括冷轧、冷拔、冷挤压等方法,可以使金属材料的晶粒细化、位错增加,从而提高金属的强度。

4. 细化晶粒强化:通过控制金属的凝固过程或者通过退火过程来使金属晶粒尺寸变小,从而提高金属的强度和硬度。

常见的方法有快速凝固、低温退火等。

5. 晶界强化:通过控制金属晶界的结构和性质,提高金属的强度和硬度。

方法包括控制晶界角度、晶界清晰化等。

6. 精细化析出物强化:通过控制金属合金中的析出物的形成和分布,使其成为有效的强化相,提高金属的强度和硬度。

这些强化方法可以单独应用,也可以组合应用,以达到最佳的强化效果。

同时,不同的金属材料和合金体系适用的强化方法也略有不同,需要根据具体情况进行选择和调整。

金属强化方法及应用实例

金属强化方法及应用实例金属强化是一种常用的技术,可以提高金属材料的力学性能和耐久性。

金属强化方法包括固溶强化、时效强化、冷加工强化等。

下面将具体介绍这些强化方法及其应用实例。

固溶强化是指将固态原子溶解到金属晶体中,形成固溶体,从而提高金属的强度和硬度。

固溶强化的原理是通过溶质原子的固溶体强化效应来增强金属的力学性能。

例如,将镁加入铝合金中,形成Al-Mg固溶体,可以显著提高铝的抗拉强度和硬度。

时效强化是指在固溶处理后,通过热处理使溶质原子析出并形成了细小的弥散相,从而进一步提高金属的强度和硬度。

时效强化的原理是通过析出相的弹性或阻碍作用来增加材料的屈服强度和抗拉强度。

例如,对铝合金进行固溶处理后,在较低温度下进行时效处理,可以使Al-Cu合金中析出富Cu的θ'相,进一步提高合金的强度和硬度。

冷加工强化是指在室温下对金属材料进行塑性变形,通过位错的移动和堆积来增加材料的强度和硬度。

冷加工强化的原理是通过增多材料中的位错密度和堆积缺陷来增强金属的力学性能。

例如,对钢材进行冷轧、拉伸等加工处理,可以显著提高钢材的强度和韧性。

除了上述方法,还有几种其他常用的金属强化方法,如沉积强化、扩散强化和组分合理化等。

沉积强化是指将一种金属材料沉积在另一种金属材料的表面,形成复合材料,从而提高材料的强度和耐腐蚀性能。

例如,将钢材的表面镀上一层镍或铬,可以显著提高钢材的抗腐蚀性能。

扩散强化是指通过在金属表面形成固溶体和化合物的扩散层,从而提高金属的强度和耐腐蚀性能。

例如,将钢材加热至高温,在气氛中加入含碳气体,使碳元素通过扩散反应与钢中的铁元素形成固溶体和化合物层,可以提高钢材的硬度和耐磨性能。

组分合理化是指通过合适地调整金属材料的化学成分,使其具有更好的力学性能和耐腐蚀性能。

例如,在不锈钢中加入适量的铬、镍和钼等元素,可以提高不锈钢的抗腐蚀性能和热稳定性。

金属强化方法的应用非常广泛,以下是一些实例:1.航天航空领域:采用时效强化的高强度、高温合金用于飞机和火箭的结构件,以提高其耐热性和安全性。

简述金属材料常见的强化机制

简述金属材料常见的强化机制

【金属材料常见的强化机制】

1、组织强化:组织强化是指在金属中加入合金元素,使组织中存在多

种偏析,如晶粒强化和回料强化等,同时利用金属再结晶及其它形态

改变实现金属本身的构造更新和复杂化以改善材料的力学性能。

2、界面强化:界面强化是指将界面细被纳米或微米粒子掺杂在金属中,这些粒子能够比金属原子更加有效地堆积在一起,形成紧紧接合的界面,使界面的强度高于实质内部的强度,从而能够有效提升材料的抗

压强度和抗拉强度,提高材料的耐磨性和耐腐蚀性。

3、塑性变形强化:金属塑性变形强化主要是指利用塑性变形能够形成

许多金属层,每层金属之间形成不规则的纹理,并形成复杂的异常微

结构,这种结构可以提供足够的抗压强度,从而大大提高材料的强度

和耐磨性。

4、多尺度复合强化:多尺度复合强化是一种比较先进的强化机制,主

要是指将纳米颗粒和宏观结构结合在一起,充分利用各级尺度之间的

相互作用产生强度、韧性和硬度等材料性能的加强。

5、原位合金化强化:原位合金化强化指的是在金属晶体中内掺入比基

体原子更贵重的合金,因为这种原位合金能够有效改变铁素体组织的形貌,使晶体变得硬而脆,从而提高材料的强度和耐蚀性。

6、热处理强化:热处理强化是指将原材料经历不同的热处理过程,从而实现对材料金属晶体的形貌的改变,从而调整材料的力学性能,改变组织构造,提高材料的硬度和耐腐蚀性。

金属材料的强化方法

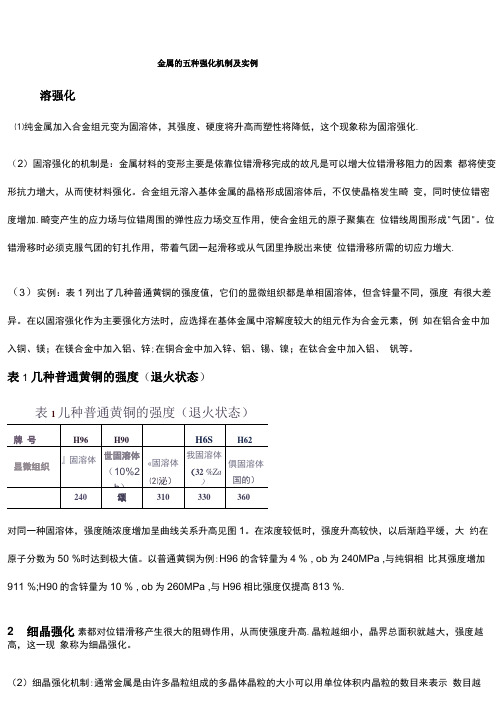

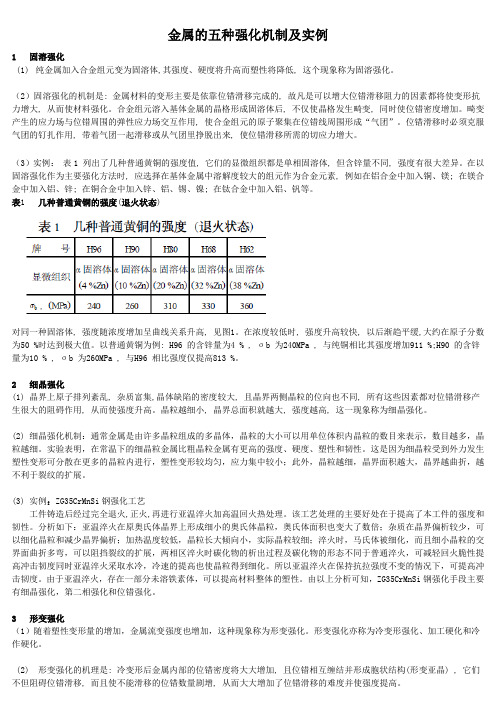

金属的五种强化机制及实例溶强化⑴纯金属加入合金组元变为固溶体,其强度、硬度将升高而塑性将降低,这个现象称为固溶强化.(2)固溶强化的机制是:金属材料的变形主要是依靠位错滑移完成的故凡是可以增大位错滑移阻力的因素都将使变形抗力增大,从而使材料强化。

合金组元溶入基体金属的晶格形成固溶体后,不仅使晶格发生畸变,同时使位错密度增加.畸变产生的应力场与位错周围的弹性应力场交互作用,使合金组元的原子聚集在位错线周围形成"气团"。

位错滑移时必须克服气团的钉扎作用,带着气团一起滑移或从气团里挣脱出来使位错滑移所需的切应力增大.(3)实例:表1列出了几种普通黄铜的强度值,它们的显微组织都是单相固溶体,但含锌量不同,强度有很大差异。

在以固溶强化作为主要强化方法时,应选择在基体金属中溶解度较大的组元作为合金元素,例如在铝合金中加入铜、镁;在镁合金中加入铝、锌;在铜合金中加入锌、铝、锡、镍;在钛合金中加入铝、钒等。

表1 几种普通黄铜的强度(退火状态)表1儿种普通黄铜的强度(退火状态)对同一种固溶体,强度随浓度增加呈曲线关系升高见图1。

在浓度较低时,强度升高较快,以后渐趋平缓,大约在原子分数为50 %时达到极大值。

以普通黄铜为例:H96的含锌量为4 % , ob为240MPa ,与纯铜相比其强度增加911 %;H90的含锌量为10 % , ob为260MPa ,与H96相比强度仅提高813 %.2 细晶强化素都对位错滑移产生很大的阻碍作用,从而使强度升高.晶粒越细小,晶界总面积就越大,强度越高,这一现象称为细晶强化。

(2)细晶强化机制:通常金属是由许多晶粒组成的多晶体晶粒的大小可以用单位体积内晶粒的数目来表示数目越多,晶粒越细。

实验表明,在常温下的细晶粒金属比粗晶粒金属有更高的强度、硬度、塑性和韧性。

这是因为细晶粒受到外力发生塑性变形可分散在更多的晶粒内进行,塑性变形较均匀,应力集中较小此外,晶粒越细,晶界面积越大,晶界越曲折,越不利于裂纹的扩展.⑶实例:ZG35CrMnSi钢强化工艺工件铸造后经过完全退火,正火,再进行亚温淬火加高温回火热处理.该工艺处理的主要好处在于提高了本工件的强度和韧性。

金属的强化方法及机理

把某一成分的合金加热到固溶度曲线以B元 素析出,得到过饱和α固溶体,这就是固溶处理。

经固溶处理后的合金在室温下放置或加热到低于溶解度曲线的某 一温度保温,合金将产生脱溶析出,即B将以新相的形式从过饱和 α相中弥散析出,这个过程即是时效。通常将在室温下放置产生 的时效称为自然时效;将加热到室温以上某一温度进行的时效称 为人工时效。

金属材料经冷塑性变形后,其强度与硬度随变形 程度的增加而提高,而塑性、韧性则很快降低的 现象为加工硬化或形变强化。

例如:自行车链条板(16Mn钢板)

原始厚度3.5mm

150HB

五次冷轧后1.2mm 275HB

b=520MPa b>1000MPa

又如:冷拔高强度钢丝和冷卷弹簧是利用加工变 形来提高他们的强度和弹性极限;坦克和拖拉机 的履带、破碎机的颚板以及铁路的道叉等也都是 利用加工硬化来提高他们的硬度和耐磨性的。

实验证明,金属的屈服强度与其晶粒尺寸之 间有下列关系:

σs=σ0+ K/d1/2 此式称为霍耳-配奇公式。

式中:σ0 ——为常数,相当于单晶体的屈服强度; d——为多晶体中各晶粒的平均直径; K——为晶界对强度影响程度的常数, 与晶界结构有关。

σs ——开始发生塑性变形的最小应力

细晶强化机制:晶界是位错运动过程中的障碍。 晶界增多,对位错运动的阻碍作用增强,致使位 错在晶界处塞积(即位错密度增加),金属的强 度增加;在单个晶粒内部,塞积的位错群的长度 减小,应力集中较小,不足于使位错源开动,必 须增加外力。

2、加工硬化机制

金属的塑性变形是通过滑移进行的。在塑性变形 过程中,由于位错塞积(位错运动过程中遇到障 碍受阻)、位错之间的弹性作用、位错割阶等造 成位错运动受阻,从而使材料的强度提高。

金属材料的四大强化机制

金属材料的四大强化机制金属材料的强化机制可真是个让人惊奇的领域,大家有没有想过,金属为什么有的坚固得像铁桶一样,而有的却软得像泥巴?今天就来聊聊这四大强化机制,轻松一下,顺便长长见识。

首先说说固溶强化,这东西听起来挺高大上的,实际上就是把不同的原子混在一起,让金属更坚固。

想象一下,一个本来单打独斗的铁小子,突然被一群不同的小伙伴包围,变得威风凛凛。

这就是固溶强化的魅力,杂质原子进入金属的晶格中,打乱了原本的规律,使得金属的位移变得困难,强度自然就上来了,嘿,这就是一招不错的组合拳。

要知道,金属的晶格就像是一座座房子,杂质原子就像是搬进来的新住户,虽然一开始可能有点不和谐,但久而久之,大家就能和谐共处,形成一种新的平衡。

接下来要说的是第二种,叫做强化相,听起来是不是也很神秘?其实它的原理也不复杂。

想象一下,如果金属的内部长出了“贵族”般的强化相,那就意味着这金属在碰到外力时,不容易被击垮。

强化相就像是战士们在金属的内部组成的小团队,它们能有效阻挡外部的侵袭,像是给金属穿上了一层厚厚的铠甲,让它看起来更强大。

这种机制通常在合金中比较常见,金属与金属之间相互作用,形成不同的相,增强了整体的强度。

这样的金属材料,仿佛就像是一个披着迷彩的超级英雄,随时准备迎接挑战。

再说说第三种机制,叫做析出强化,听上去是不是有点像古代的军队在战斗?其实就是在金属中让一些小颗粒析出来,形成一种“埋伏”,这些颗粒就像是潜伏在战场上的小兵,外力一来,它们就会瞬间出击,增加金属的强度。

这样一来,金属的内部就形成了一个坚固的网络,极大地提升了抗拉强度,嘿,有点像是给金属增添了几分底气。

析出强化的好处在于,不需要太高的温度就能达到预期效果,真是个省事儿的好办法。

最后一个就是叫做晶粒细化,听着是不是像是一道菜的做法?其实这也是强化金属的重要手段。

想象一下,如果金属的晶粒变得更小,就像是把一个大蛋糕切成很多小块,这样一来,每一块蛋糕都更坚韧。

金属材料的强化方法

(4)相变强化。含金化的金属材料,通过热处理等手段发生固态相变,获得需要的组织结构.使金属材料得到强化,称为相变强化。相变强化可以分为两类:

1)沉淀强化(或称弥散强化)。在金属材料中能形成稳定化合物的合金元素,在一定条件下,使之生成的第二相化合物从固溶体中沉淀析出,弥散地分布在组织中,从而有效地提高材料的强度,通常析出的合金化合物是碳化物相。在低合金钢(低合金结构钢和低合金热强钢)中,沉淀相主要是各种碳化物,大致可分为三类。一是立方晶系,如TiC、V4C3.NbC等,二是六方晶系,如M02、W2C、wc等,三是正菱形,如Fe3C。对低合金热强钢高温强化最有效的是体心立方晶系的碳化物。

(6)综合强化。在实际生产上,强化金属材料大都是同时采用几种强化方法的综合强化,以充分发挥强化能力。例如:

1)固溶强化十形变强化,常用于固溶体系合金的强化。

2)结晶强化+沉淀强化,用于铸件强化。

3)马氏体强化+表面形变强化。对ቤተ መጻሕፍቲ ባይዱ些承受疲劳裁荷的构件,常存调质处理后再进行喷丸或滚压处理。

4)固溶强化+沉淀强化。对于高温承压元件常采用这种方法,以提高材料的高温性能。有时还采用硼的强化晶界作用.进一步提高材料的高温强度。

金属材料的强化方法

金属材料的强化途径,主要有以下几个方面;

(1)结晶强化。结晶强化就是通过控制结晶条件,在凝固结晶以后获得良好的宏观组织和显微组织,从而提高金属材料的性能。它包括:

1)细化晶粒。细化晶粒可以使金属组织中包含较多的晶界,由于晶界具有阻碍滑移变形作用,因而可使金属料得到强化。同时也改善了韧性,这是其它强化机制不可能做到的。

简述金属材料的四种强化机制

简述金属材料的四种强化机制

以《简述金属材料的四种强化机制》为标题,现在金属材料已成为工业生产过程中不可或缺的材料,因而如何有效提高金属材料的力学性能,使其具有高的强度,经久的耐久性以及足够的可塑性,一直是金属材料科学家们努力加以研究的课题。

目前,金属材料的强化机制具有四种:晶内扩散、晶间复合、晶粒细化和塑性变形强化。

第一种金属材料的强化机制是晶内扩散。

在金属材料的制备过程中,要添加一定数量的元素原子,随着材料的温度升高,原子会到达晶粒的表面,然后通过晶界驱动力渗入晶粒内部,产生一种强化效果。

此外,在晶内扩散过程中,可以增加材料的塑性变形,并减少材料的硬度和抗拉强度,因此可以提高材料的延展性,以及增加材料的韧性。

第二种金属材料的强化机制是晶间复合。

此强化机制主要是利用微小量碎陶粒组合成新的晶粒,以改变材料的形状和组成,进而改善材料的力学性能。

碎陶粒的共混物和部分原子可以进一步改变材料的力学性能,使其具有更好的耐磨性和抗拉强度。

第三种金属材料的强化机制是晶粒细化。

主要是通过改变材料的晶粒结构,使晶粒尺寸变得更小,以增加晶粒密度,进而改变晶粒之间的相互作用,改善材料的力学性能。

最后一种金属材料的强化机制是塑性变形强化,是在晶内扩散的基础上,通过塑性变形来改变晶粒的形状,达到改善材料力学性能的目的。

塑性变形强化的主要作用是增加材料的抗拉强度、抗压强度和抗弯曲强度。

总之,金属材料的四种强化机制分别是晶内扩散、晶间复合、晶粒细化和塑性变形强化,各自在工业生产中发挥了重要作用,研究者们还将持续努力,以进一步提升金属材料的力学性能。

金属强化的四种机理

金属强化的四种机理金属强化是指通过一系列的工艺和技术手段,使金属材料的力学性能得到提高的过程。

金属强化的机理可以分为四种:晶粒细化、位错增多、析出硬化和变形诱导强化。

一、晶粒细化晶粒细化是指通过控制金属材料的晶粒尺寸,使其变得更小,从而提高材料的强度和硬度。

晶粒细化的机理主要是通过加工变形来实现的。

在加工变形过程中,金属材料的晶粒会被拉伸和压缩,从而发生变形和细化。

此外,还可以通过热处理来实现晶粒细化,例如退火和等温退火等。

二、位错增多位错是指金属材料中的晶格缺陷,它们可以通过加工变形来增多。

位错增多的机理是通过加工变形使晶体中的位错密度增加,从而提高材料的强度和硬度。

位错增多还可以通过热处理来实现,例如冷变形和等温退火等。

三、析出硬化析出硬化是指通过在金属材料中形成固溶体和析出相,从而提高材料的强度和硬度。

析出硬化的机理是通过在金属材料中形成固溶体和析出相,从而限制晶体的滑移和扩散,从而提高材料的强度和硬度。

析出硬化还可以通过热处理来实现,例如固溶处理和时效处理等。

四、变形诱导强化变形诱导强化是指通过加工变形来引起金属材料中的位错和晶界移动,从而提高材料的强度和硬度。

变形诱导强化的机理是通过加工变形来引起金属材料中的位错和晶界移动,从而限制晶体的滑移和扩散,从而提高材料的强度和硬度。

变形诱导强化还可以通过热处理来实现,例如等温退火和时效处理等。

综上所述,金属强化的机理可以分为晶粒细化、位错增多、析出硬化和变形诱导强化四种。

这些机理可以通过加工变形和热处理等工艺手段来实现,从而提高金属材料的力学性能。

金属材料强化机制

金属材料强化机制金属是一种常见的材料,被广泛使用于航空航天、汽车、工程建筑等许多领域。

为了提高金属材料的性能,人们发展了各种强化机制,以增加金属的强度、硬度和耐腐蚀性。

本文将讨论几种常见的金属材料强化机制。

1. 晶界强化在金属材料中,晶界是相邻晶粒之间的界面区域。

晶界强化是通过改变晶界结构和性质来提高金属材料的强度。

晶界的核心区域通常具有比晶体内部高的原子密度、高的电阻率和低的溶解度。

这使得晶界成为金属部分中的脆性区域。

通过优化晶界结构和性质,可以减少晶界的脆性,增加金属材料的强度。

2. 固溶强化固溶强化是一种通过向金属中引入溶质原子来增加材料强度的方法。

溶质原子可以通过固溶、中间相形成或析出来改变金属材料的硬度和强度。

在固溶强化中,溶质原子与金属原子形成晶格固溶体,这将增加金属原子的位错密度,从而提高金属的强度。

常见的固溶强化元素包括镍、钼、钛等。

3. 位错强化位错是材料中的一种缺陷,是由于晶格上的原子错位或行进引起的。

位错存在于金属材料中,通过增加位错密度,可以增加金属的强度和硬度。

位错强化还可以通过改变位错的密度和类型来调节金属的延展性和断裂韧性。

位错强化是一种非常有效的强化机制,被广泛应用于金属材料的改善和应用中。

4. 冷变形强化冷变形是通过机械加工技术来改变金属材料的形状和结构。

在冷变形过程中,金属材料受到应力和应变的作用,从而引发位错生成和滑移。

位错的生成和滑移将导致晶粒边界的移动和重组,从而增加金属材料的强度和硬度。

冷变形强化是一种重要的强化机制,广泛应用于金属材料的加工和制造中。

5. 覆盖强化覆盖强化是一种通过在金属材料表面涂覆层来增加材料强度的方法。

覆盖层通常是由高强度、高硬度的材料制成,可以抵抗金属材料的磨损、腐蚀和疲劳。

覆盖层可以通过物理气相沉积、化学气相沉积等方法制备,从而提高金属材料的性能。

综上所述,金属材料的强化机制多种多样。

晶界强化、固溶强化、位错强化、冷变形强化和覆盖强化都可以通过改变金属内部结构和性质来增加金属的强度和硬度。

金属材料的四种强化方式

金属材料的四种强化方式一.细晶强化通过细化晶粒而使金属材料力学性能提高的方法称为细晶强化,工业上将通过细化晶粒以提高材料强度。

通常金属是由许多晶粒组成的多晶体,晶粒的大小可以用单位体积内晶粒的数目来表示,数目越多,晶粒越细。

实验表明,在常温下的细晶粒金属比粗晶粒金属有更高的强度、硬度、塑性和韧性。

这是因为细晶粒受到外力发生塑性变形可分散在更多的晶粒内进行,塑性变形较均匀,应力集中较小;此外,晶粒越细,晶界面积越大,晶界越曲折,越不利于裂纹的扩展。

故工业上将通过细化晶粒以提高材料强度的方法称为细晶强化。

晶粒越细小,位错集群中位错个数(n)越小,根据τ=nτ0,应力集中越小,所以材料的强度越高;细晶强化的强化规律,晶界越多,晶粒越细,根据霍尔-配奇关系式,晶粒的平均值(d)越小,材料的屈服强度就越高。

细化晶粒的方法1,增加过冷度;2,变质处理;3,振动与搅拌;4,对于冷变形的金属可以通过控制变形度,退火温度来细化晶粒。

二.固溶强化定义:合金元素固溶于基体金属中造成一定程度的晶格畸变从而使合金强度提高的现象。

原理:融入固溶体中的溶质原子造成晶格畸变,晶格畸变增大了位错运动的阻力,使滑移难以进行,从而使合金固溶体的强度与硬度增加。

这种通过融入某种溶质元素来形成固溶体而使金属强化的现象称为固溶强化。

在溶质原子浓度适当时,可提高材料的强度和硬度,而其韧性和塑性却有所下降。

影响因素(1)溶质原子的原子分数越高,强化作用也越大,特别是当原子分数很低时,强化作用更为显著。

(2)溶质原子与基体金属的原子尺寸相差越大,强化作用也越大。

(3)间隙型溶质原子比置换原子具有较大的固溶强化效果,且由于间隙原子在体心立方晶体中的点阵畸变属非对称性的,故其强化作用大于面心立方晶体的;但间隙原子的固溶度很有限,故实际强化效果也有限。

(4)溶质原子与基体金属的价电子数目相差越大,固溶强化效果越明显,即固溶体的屈服强度随着价电子浓度的增加而提高。

金属材料的四种强化方式

一、形变强化(或应变强化,加工硬化)01定义材料屈服以后,随变形程度的增加,材料的强度、硬度升高,塑性、韧性下降的现象叫形变强化或加工硬化。

02机理随着塑性变形的进行,位错密度不断增加,因此位错在运动时的相互交割加剧,结果即产生固定的割阶、位错缠结等障碍,使位错运动的阻力增大,引起变形抗力增加,给继续塑性变形造成困难,从而提高金属的强度规律:变形程度增加,材料的强度、硬度升高,塑性、韧性下降,位错密度不断增加,根据公式,可知强度与位错密度ρ的二分之一次方成正比,位错的伯氏矢量b越大,强化效果越显著。

03方法冷变形,比如冷压、滚压、喷丸等。

04例子冷拔钢丝可使其强度成倍增加。

05形变强化的实际意义(利与弊)(1)利:①形变强化是强化金属的有效方法,对一些不能用热处理强化的材料,可以用形变强化的方法提高材料的强度,可使强度成倍的增加。

②是某些工件或半成品加工成形的重要因素,使金属均匀变形,使工件或半成品的成形成为可能,如冷拔钢丝、零件的冲压成形。

③形变强化还可提高零件或构件在使用过程中的安全性,零件的某些部位出现应力集中或过载现象时,使该处产生塑性变形,因加工硬化使过载部位的变形停止从而提高了安全性。

(2)弊:①形变强化也给材料生产和使用带来麻烦,变形使强度升高、塑性降低,始继续变形带来困难,需要消耗更多的功率。

②为了能让材料继续变形,中间需要进行再结晶退火,使材料可以继续变形而不至开裂,增加了生产成本。

二、固溶强化01定义随溶质原子含量的增加,固溶体的强度、硬度升高,塑性、韧性下降的现象叫固溶强化。

02机理(1) 溶质原子的溶入,使固溶体的晶格发生畸变,对滑移面上运动的位错有阻碍作用。

(2) 位错线上偏聚的溶质原子形成的柯氏气团对位错起钉扎作用,增加了位错运动的阻力。

(3) 溶质原子在层错区的偏聚阻碍扩展位错的运动。

所有阻碍位错运动,增加位错移动阻力的因素都可使强度提高。

03规律①在固溶体溶解度范围内,合金元素的质量分数越大,则强化作用越大②溶质原子与溶剂原子的尺寸相差越大,强化效果越显著。

金属强化的四种途径

金属强化的四种途径以金属强化的四种途径为标题,写一篇文章:一、晶界强化晶界是金属晶体中相邻晶粒的交界面,晶界强化是通过优化晶界的结构和性质来提高金属的强度和硬度。

晶界可以被视为金属中的缺陷,因为晶界处原子的排列有一定的不规则性,容易发生位错和滑移。

通过控制晶界的数量、角度和尺寸等因素,可以增加位错的阻碍和滑移的距离,从而提高金属的抗变形能力。

此外,通过添加合适的合金元素或进行热处理等方式,还可以改善晶界的稳定性和强度,进一步增强金属的力学性能。

二、固溶强化固溶强化是通过向金属中加入其他金属元素形成固溶体来提高金属的强度和硬度。

当溶质原子添加到金属基体中时,它们会扩散到晶界、位错线和晶内空隙等缺陷处,阻碍位错的移动和滑移,从而增加金属的抗变形能力。

此外,溶质原子还可以改变金属的晶体结构,形成固溶体间的相互作用和固溶体与基体之间的互作用,进一步增强金属的力学性能。

固溶强化是一种常用且有效的金属强化方法,广泛应用于各种金属材料的制备中。

三、位错强化位错是金属晶体中的一种线状缺陷,是金属材料中最主要的塑性变形机制之一。

位错强化是通过增加位错的密度和运动阻力来提高金属的强度和硬度。

位错密度的增加可以通过冷变形、滚轧、拉伸等加工过程来实现,这些过程可以引入大量的位错,并形成位错堆积。

位错运动的阻力可以通过固溶强化、析出硬化、相变硬化等方式来增加,这些方式可以改变位错的运动路径和速度,从而提高金属的抗变形能力。

位错强化是一种有效的金属强化手段,尤其适用于高强度和高塑性要求的金属材料。

四、相变强化相变强化是通过控制金属材料的相变过程来提高其强度和硬度。

相变是金属中晶体结构的变化,可以导致晶体中的位错密度增加、晶界运动受阻和晶粒细化等效应,从而提高金属的力学性能。

常见的相变包括固溶体相变、析出相变和相变硬化等。

固溶体相变可以通过合金元素的固溶和析出来实现,析出相变可以通过热处理和时效等方式来实现,而相变硬化可以通过控制金属的冷却速率和变形温度等参数来实现。

金属材料的强化方法_细晶强化_沉淀强化_固溶强化_第二相强化_形变强化

金属的五种强化机制及实例1 固溶强化(1)纯金属加入合金组元变为固溶体,其强度、硬度将升高而塑性将降低, 这个现象称为固溶强化。

(2)固溶强化的机制是: 金属材料的变形主要是依靠位错滑移完成的, 故凡是可以增大位错滑移阻力的因素都将使变形抗力增大, 从而使材料强化。

合金组元溶入基体金属的晶格形成固溶体后, 不仅使晶格发生畸变, 同时使位错密度增加。

畸变产生的应力场与位错周围的弹性应力场交互作用, 使合金组元的原子聚集在位错线周围形成“气团”。

位错滑移时必须克服气团的钉扎作用, 带着气团一起滑移或从气团里挣脱出来, 使位错滑移所需的切应力增大。

(3)实例:表1 列出了几种普通黄铜的强度值, 它们的显微组织都是单相固溶体, 但含锌量不同, 强度有很大差异。

在以固溶强化作为主要强化方法时, 应选择在基体金属中溶解度较大的组元作为合金元素, 例如在铝合金中加入铜、镁; 在镁合金中加入铝、锌; 在铜合金中加入锌、铝、锡、镍; 在钛合金中加入铝、钒等。

表1 几种普通黄铜的强度(退火状态)对同一种固溶体, 强度随浓度增加呈曲线关系升高, 见图1。

在浓度较低时, 强度升高较快, 以后渐趋平缓,大约在原子分数为50 %时达到极大值。

以普通黄铜为例: H96 的含锌量为4 % , σb 为240MPa , 与纯铜相比其强度增加911 %;H90 的含锌量为10 % , σb 为260MPa , 与H96 相比强度仅提高813 %。

2 细晶强化(1) 晶界上原子排列紊乱, 杂质富集,晶体缺陷的密度较大, 且晶界两侧晶粒的位向也不同, 所有这些因素都对位错滑移产生很大的阻碍作用, 从而使强度升高。

晶粒越细小, 晶界总面积就越大, 强度越高, 这一现象称为细晶强化。

(2) 细晶强化机制:通常金属是由许多晶粒组成的多晶体,晶粒的大小可以用单位体积内晶粒的数目来表示,数目越多,晶粒越细。

实验表明,在常温下的细晶粒金属比粗晶粒金属有更高的强度、硬度、塑性和韧性。

金属材料的强化方法

金属材料的强化方法金属材料的强化方法是通过改变金属的晶体结构和微观缺陷,以提高其力学性能和耐用性。

主要的强化方法包括固溶强化、析出强化、变形强化、织构强化和表面强化。

固溶强化是通过将合金元素溶解于金属基体中,形成固溶体来提高金属材料的强度。

常见的固溶强化元素包括碳、氮、硬质合金、稀土元素等。

固溶强化可以使金属材料的晶体结构变得更加均匀稳定,从而提高其抗拉强度和硬度。

析出强化是通过在金属基体中形成微小的析出相来增加金属材料的抗拉强度和耐热性能。

析出相的形成是通过合金元素在金属基体中沉淀形成新的晶体结构。

常见的合金元素有铝、钛、锆等。

析出相的尺寸和分布对材料的强度和硬度具有重要影响。

变形强化是通过应变处理来增加金属材料的强度。

变形强化的核心原理是通过塑性变形形成的位错和晶界来阻碍位错的移动,从而增加金属材料的抗变形能力。

常见的变形强化方法包括冷加工、等温变形、轧制、拉伸等。

变形强化的效果与变形程度、变形速度和变形温度有关。

织构强化是通过改变金属材料的晶体取向和晶界分布来提高其力学性能。

织构是指材料内晶体取向的相对分布,不同取向的晶体具有不同的力学性能。

通过控制材料的织构,可以使材料在特定方向具有优异的力学性能。

常见的织构强化方法包括冷轧、热轧、拉伸等。

表面强化是通过改变金属材料表面的组织和结构来提高其表面硬度、耐磨性和抗腐蚀性能。

常见的表面强化方法包括表面沉淀硬化、表面沉积涂层、表面喷涂处理、表面机械处理等。

表面强化可以提高金属材料的使用寿命和适应特定工作环境的能力。

综上所述,金属材料的强化方法包括固溶强化、析出强化、变形强化、织构强化和表面强化。

不同的强化方法可以根据具体应用需求选择和组合使用,以提高金属材料的力学性能和耐用性。

简述金属材料的四种强化机制

简述金属材料的四种强化机制金属材料的强化机制是材料科学中重要的研究方向,在提高金属材料性能和使用寿命方面发挥着重要作用。

目前,已经有许多种金属材料强化机制,可以归纳为四种:增强断裂硬度机制、晶界界面机制、体积变形机制和宏观变形机制。

下面将对这四种机制进行详细介绍。

首先,增强断裂硬度机制是金属材料增韧的主要机制之一。

通过增强断裂硬度机制,可以使材料的断口断裂硬度达到更高的水平,从而增加材料的抗弯损伤能力。

增强断裂硬度机制的主要方法包括加强断口的低温组织处理、改变断口的冷变形水平以及高温析出处理。

其次,晶界界面机制也是金属材料增韧的重要机制之一。

它主要是通过改变体系中晶界强度和界面晶粒尺寸,从而改善晶界组织,降低晶界间交界强度,并减少材料的断口断裂硬度,从而达到增韧的目的。

改变体系中晶界界面机制的方法包括合金化、热处理、冷处理、电子束处理等。

第三,体积变形机制是金属材料增韧的主要机制之一,它的基本原理是通过改变金属材料的内部晶粒结构,使材料具有良好的抗压强度和抗弯强度,从而达到增韧的目的。

改变金属材料体积变形机制的方法可以分为晶粒细化、塑性变形和残余应力处理。

最后,宏观变形机制也是金属材料强化的重要机制之一。

通过宏观变形机制可以改变材料的晶粒结构,从而改善材料的力学性能,增强材料的抗弯强度和断裂硬度,从而达到增韧的目的。

改变金属材料宏观变形机制的常见方法有冷变形和热变形处理,以及压力处理、冲击处理和电渣处理等。

综上所述,金属材料的强化机制主要有四种,即增强断裂硬度机制、晶界界面机制、体积变形机制、宏观变形机制,通过使用这些机制可以提高金属材料的性能和使用寿命。

为此,科学家们需要继续研究这些机制,努力为社会提供更安全、可靠的金属材料。

金属材料强化机制是材料科学中重要的研究方向,在提高金属材料性能和使用寿命方面发挥着重要作用。

目前,主要有四种金属材料强化机制,即增强断裂硬度机制、晶界界面机制、体积变形机制和宏观变形机制。

金属材料的四种强化方式

金属材料的四种强化方式一.细晶强化通过细化晶粒而使金属材料力学性能提高的方法称为细晶强化,工业上将通过细化晶粒以提高材料强度。

通常金属是由许多晶粒组成的多晶体,晶粒的大小可以用单位体积内晶粒的数目来表示,数目越多,晶粒越细。

实验表明,在常温下的细晶粒金属比粗晶粒金属有更高的强度、硬度、塑性和韧性。

这是因为细晶粒受到外力发生塑性变形可分散在更多的晶粒内进行,塑性变形较均匀,应力集中较小;此外,晶粒越细,晶界面积越大,晶界越曲折,越不利于裂纹的扩展。

故工业上将通过细化晶粒以提高材料强度的方法称为细晶强化。

晶粒越细小,位错集群中位错个数(n)越小,根据τ=nτ0,应力集中越小,所以材料的强度越高;细晶强化的强化规律,晶界越多,晶粒越细,根据霍尔-配奇关系式,晶粒的平均值(d)越小,材料的屈服强度就越高。

细化晶粒的方法1,增加过冷度;2,变质处理;3,振动与搅拌;4,对于冷变形的金属可以通过控制变形度,退火温度来细化晶粒。

二.固溶强化定义:合金元素固溶于基体金属中造成一定程度的晶格畸变从而使合金强度提高的现象。

原理:融入固溶体中的溶质原子造成晶格畸变,晶格畸变增大了位错运动的阻力,使滑移难以进行,从而使合金固溶体的强度与硬度增加。

这种通过融入某种溶质元素来形成固溶体而使金属强化的现象称为固溶强化。

在溶质原子浓度适当时,可提高材料的强度和硬度,而其韧性和塑性却有所下降。

影响因素(1)溶质原子的原子分数越高,强化作用也越大,特别是当原子分数很低时,强化作用更为显著。

(2)溶质原子与基体金属的原子尺寸相差越大,强化作用也越大。

(3)间隙型溶质原子比置换原子具有较大的固溶强化效果,且由于间隙原子在体心立方晶体中的点阵畸变属非对称性的,故其强化作用大于面心立方晶体的;但间隙原子的固溶度很有限,故实际强化效果也有限。

金属材料的四种强化方式

金属材料的四种强化方式金属材料的四种强化方式是:固溶强化、细晶强化、位错强化和相变强化。

这些强化方式可以通过改变金属晶体结构、控制晶粒大小、引入位错和控制相变来提高金属材料的强度和硬度。

固溶强化是指通过固溶体中添加溶质元素来改善金属材料的性能。

溶质元素可以在金属基体中占据空位或替代原子的位置,通过与基体原子发生相互作用来影响金属的晶体结构和力学性能。

溶质元素的添加可以形成固溶体溶解度限度以及形成沉淀相,从而有效地改善金属材料的强度和塑性。

细晶强化是指通过控制金属材料的晶粒尺寸来提高材料的强度和硬度。

晶粒边界是材料中晶粒之间的界面,晶粒越细小,晶界面越多,阻碍位错移动的机会就越多,从而提高材料的强度。

细晶强化可以通过控制冷变形过程中的变形温度、变形速率和变形温度等参数来实现。

位错强化是指通过加入位错(晶体结构缺陷)来提高金属材料的强度。

位错是晶体中的一种阻碍原子位置正常排列的缺陷,位错强化的基本原理是位错产生了一系列应变场,阻碍了位错周围的其他位错的运动,从而提高了材料的强度。

位错强化可以通过冷变形和热处理等工艺实现。

相变强化是指通过金属材料的相变来提高材料的强度和硬度。

相变是指材料从一种晶体结构转变为另一种晶体结构的过程。

相变强化的基本原理是相变过程中晶粒的生长和变化,使得晶体结构得以改善,从而提高材料的性能。

相变强化通常通过热处理来实现,如淬火、时效等。

金属材料的四种强化方式相互作用,可以通过不同的方式和工艺进行组合来实现对材料性能的综合强化。

例如,可以通过固溶强化控制溶质元素的含量和溶解度来改善材料的强度和塑性;通过细晶强化来控制材料的晶粒尺寸,提高材料的强度和硬度;通过位错强化控制位错密度和位错类型来改善材料的强度和耐腐蚀性能;通过相变强化来控制材料的相变过程,调节材料的晶体结构和硬度等。

综合应用这些强化方式,可以实现对金属材料性能的全面改善,满足不同工程应用的要求。

论述四种强化的强化机理、强化规律及强化方法

论述四种强化的强化机理、强化规律及强化方法。

(总2页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--1、形变强化形变强化:随变形程度的增加,材料的强度、硬度升高,塑性、韧性下降的现象叫形变强化或加工硬化。

机理:随塑性变形的进行,位错密度不断增加,因此位错在运动时的相互交割加剧,结果即产生固定的割阶、位错缠结等障碍,使位错运动的阻力增大,引起变形抗力增加,给继续塑性变形造成困难,从而提高金属的强度。

规律:变形程度增加,材料的强度、硬度升高,塑性、韧性下降,位错密度不断增加,根据公式Δσ=αbGρ1/2,可知强度与位错密度(ρ)的二分之一次方成正比,位错的柏氏矢量(b)越大强化效果越显着。

方法:冷变形(挤压、滚压、喷丸等)。

形变强化的实际意义(利与弊):形变强化是强化金属的有效方法,对一些不能用热处理强化的材料可以用形变强化的方法提高材料的强度,可使强度成倍的增加;是某些工件或半成品加工成形的重要因素,使金属均匀变形,使工件或半成品的成形成为可能,如冷拔钢丝、零件的冲压成形等;形变强化还可提高零件或构件在使用过程中的安全性,零件的某些部位出现应力集中或过载现象时,使该处产生塑性变形,因加工硬化使过载部位的变形停止从而提高了安全性。

另一方面形变强化也给材料生产和使用带来麻烦,变形使强度升高、塑性降低,给继续变形带来困难,中间需要进行再结晶退火,增加生产成本。

2、固溶强化随溶质原子含量的增加,固溶体的强度硬度升高,塑性韧性下降的现象称为固溶强化。

强化机理:一是溶质原子的溶入,使固溶体的晶格发生畸变,对滑移面上运动的位错有阻碍作用;二是位错线上偏聚的溶质原子形成的柯氏气团对位错起钉扎作用,增加了位错运动的阻力;三是溶质原子在层错区的偏聚阻碍扩展位错的运动。

所有阻止位错运动,增加位错移动阻力的因素都可使强度提高。

固溶强化规律:①在固溶体溶解度范围内,合金元素的质量分数越大,则强化作用越大;②溶质原子与溶剂原子的尺寸差越大,强化效果越显着;③形成间隙固溶体的溶质元素的强化作用大于形成置换固溶体的元素;④溶质原子与溶剂原子的价电子数差越大,则强化作用越大。