风机工艺样本

G Y6-41 6-32 5-56风机样本

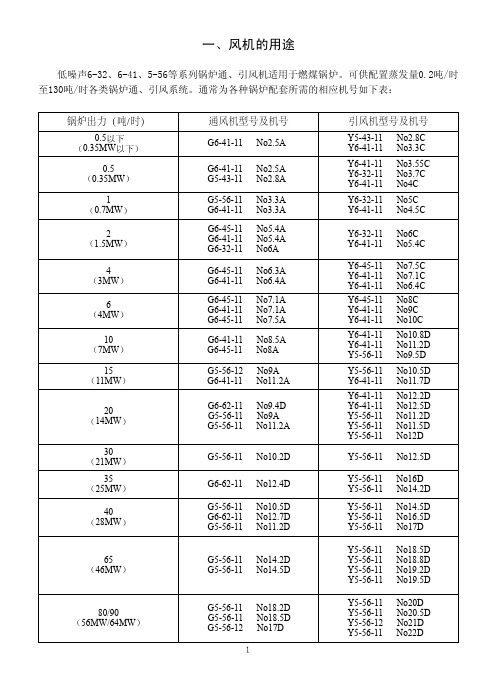

锅炉通风机设计成A式或D式传动,引风机设计成C式或D式传动。

右0°

右90°

右180°

风机的旋向及出口位置

右270°

A式传动

C式传动

D式传动

图1 风机的传动方式

60000y315s6b75千瓦联轴器传动7580170402436700169641784737258964356958171462926306103395016444592675559219491654155276750449944161387829134319795317334962891339089732042723g55611no112d1480203169714981001191629480y280m4b90千瓦联轴器传动7575140403469666869971836426384560869985166650242895566696614166324351539239621376517458350530950124643347954654394111461995029417219381125828g55611no142d99020227997472985191617180y315m6b90千瓦联轴器传动7580170652495909129821836301276682981970166637530857588895114165033129735129471376390329668886935124630834496345192611460783617568779231125714g55611no145d990202377103781992191685180y315l16b110千瓦联轴器传动751408017065260296796989183699628848835397716670783217808009571417220326378270953137709434377334594212470033596675589321146748377160559929112634415通风机产品性能及附件表型号转速rpm介质温度pa流量噪声dba有效功率kw设计工况参数配用电动机传动方式联轴器配用锅sa型号额定转速功率主轴电动机轴g55612no17d740201825137514981191697180110千瓦联轴器传动851408017090199812826097818371182215117072966166720324711070648671417349250610371294213772202640971869311247127276289518921114686828968024491

风机工艺流程(1)

风机工艺流程(1)

风机工艺规程

一、风机生产工艺流程图

原材料准备→依据图纸下料→焊接风机壳体→焊接电机架→防鸟网架→进风阀体→糊制风帽→风帽组装→风机整体→风机调试运转→出场检验→入库→发货。

二、造制工序

(一)根据计划,购进所需型号,规格、数量的原材料,并经验收分别放预指定地点。

(二)原材料下料

依据图纸,用等离子切割机、砂轮片切割剪板机等对不同规格的原材料进行下料处理,并分放不同地点作上标记,下料长度偏差L±0.5mm,宽度偏差B±0.4mm.

(三) 风机本体(外壳体)

(1)依据图纸,对下料后的部件折弯,打孔、拼接、电焊固定、尺寸核实后进行焊接,焊接要求平整、变形小、无裂纹、砂眼、漏焊、咬边等缺陷,接缝平滑牢固,薄厚符合设计要求。

(2)在画线定位的钢板上打孔,要求位置精确尺寸偏差控制在0.5mm。

打孔后的孔板平整,无凸凹和扭曲变形现象。

(四)玻璃风帽

表面光滑、薄厚均匀、无气泡、无露布、胶衣均匀、色调一致。

(五)制作电控柜

依照图纸要求将电器元件,组装在电控柜中,然后对电控柜进行通电测试。

(六)风机组装、调试

依照图纸要求进行组装,调试运转正常,风机启动灵活,风叶无扫风筒,尺寸定位准确。

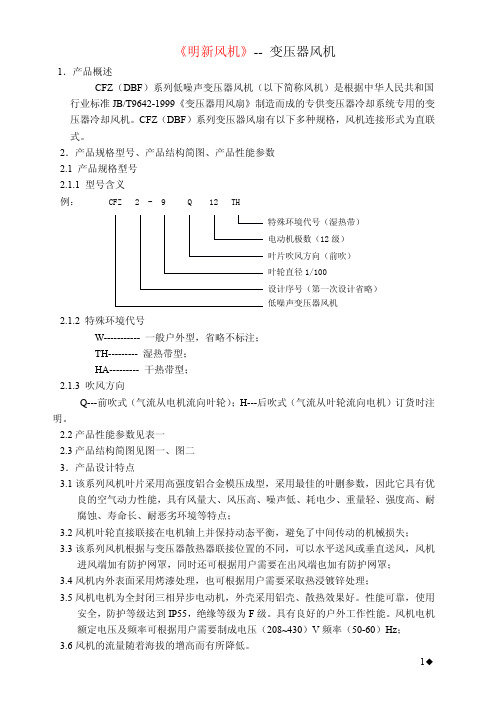

明新风机技术样本

1.5

69

4.2

12 20000

90

430

0.75

62

3

CFZ-10Q

14 18000

80

370

0.55

59

2.1

16 15000

80

320

0.37

57

1.9

14 28000

45

390

1.5

63

6.1

CFZ-12Q

14 30000

75

390

1.5

65

6.1

注:以上性能参数为电源在 3 相/380V/50HZ,如用户有电源特殊要求,请在订购时详细说明

80

650

0.25

58

1.1

10 4200

50

540

0.25

52

1.1

6 11000

100

900

0.55

65

1.7

CFZ-6.3Q 8 10000

90

700

0.55

63

1.8

10 8000

80

550

0.37

58

1.5

8 13500

85

700

0.55

65

1.8

CFZ-7Q 10 11500

80

550

0.55

Size

φ1 φ2 φ3

L

La

H

M M1 N N1 φ4

A

型号

Type

CFZ-5Q φ590 φ510 φ600 270 450 350 400 300 200 160 φ14 120

CFZ-6.3Q φ724 φ644 φ744 340 500 450 400 300 200 160 φ14 200

通风机安装工艺标准样本

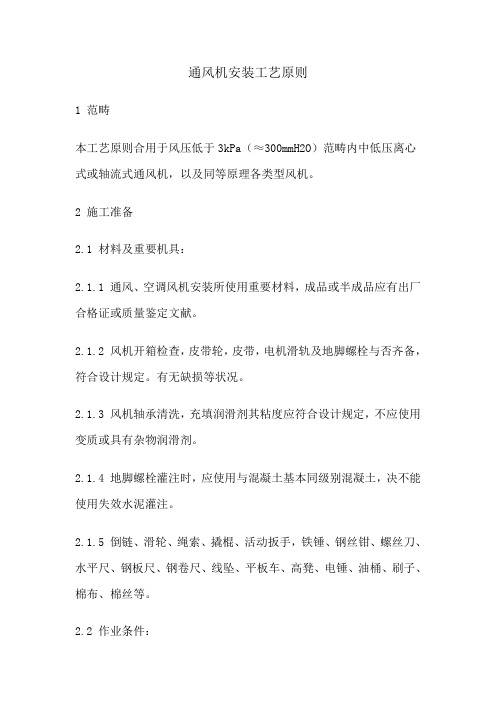

通风机安装工艺原则1 范畴本工艺原则合用于风压低于3kPa(≈300mmH2O)范畴内中低压离心式或轴流式通风机,以及同等原理各类型风机。

2 施工准备2.1 材料及重要机具:2.1.1 通风、空调风机安装所使用重要材料,成品或半成品应有出厂合格证或质量鉴定文献。

2.1.2 风机开箱检查,皮带轮,皮带,电机滑轨及地脚螺栓与否齐备,符合设计规定。

有无缺损等状况。

2.1.3 风机轴承清洗,充填润滑剂其粘度应符合设计规定,不应使用变质或具有杂物润滑剂。

2.1.4 地脚螺栓灌注时,应使用与混凝土基本同级别混凝土,决不能使用失效水泥灌注。

2.1.5 倒链、滑轮、绳索、撬棍、活动扳手,铁锤、钢丝钳、螺丝刀、水平尺、钢板尺、钢卷尺、线坠、平板车、高凳、电锤、油桶、刷子、棉布、棉丝等。

2.2 作业条件:2.2.1 施工现场环境,除机房内装修和地面未完外,基本具备安装条件。

2.2.2 风机安装应按照设计规定进行,并有施工员书面质量、技术和安全交底。

3 操作工艺3.1 工艺流程:基本验收→开箱检查→搬运→清洗→安装、找平、找正→试运转、检查验收3.2 基本验收3.2.1 风机安装前应依照设计图纸对设备基本进行全面检查,与否符合尺寸规定。

3.2.2 风机安装前、应在基本表面铲出麻面,以使二次灌溉混凝土或水泥砂浆能与基本紧密结合。

3.3 通风机开箱检查应符合下列规定:3.3.1 按设备装箱清单,核对叶轮、机壳和其他部位重要尺寸,进、出风口位置方向与否符合设计规定,做好检查记录。

3.3.2 叶轮旋转方向应符合设备技术文献规定。

3.3.3 进、出风口应有盖板严密遮盖。

检查各切削加工面,机壳防锈状况和转子与否发生变形或锈蚀、碰损等。

3.3.4 风机设备搬运应配合起重工专人指挥使用工具及绳索必要符合安全规定。

3.5 设备清洗:3.5.1 风机设备安装前,应将轴承、传动部位及调节机构进行拆卸、清洗,装配后使其转动,调节灵活。

3.5.2 用煤油或汽油清洗轴承时禁止吸烟或用火,以防发生火灾。

风机样本

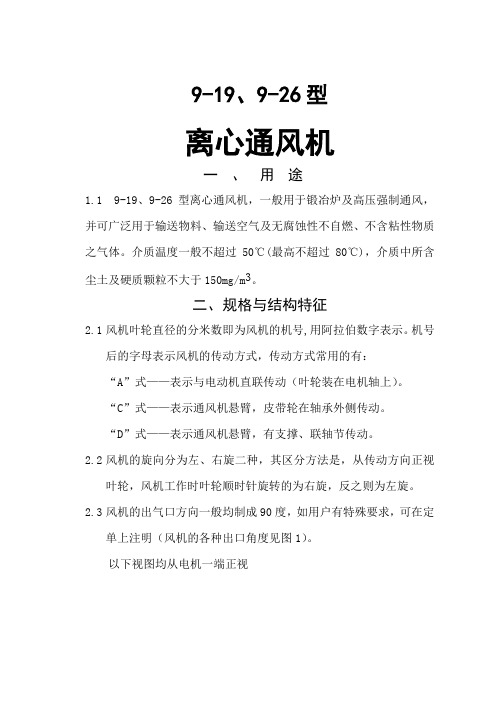

9-19、9-26型离心通风机一、用途1.1 9-19、9-26型离心通风机,一般用于锻冶炉及高压强制通风,并可广泛用于输送物料、输送空气及无腐蚀性不自燃、不含粘性物质之气体。

介质温度一般不超过50℃(最高不超过80℃),介质中所含尘土及硬质颗粒不大于150mg/m3。

二、规格与结构特征2.1风机叶轮直径的分米数即为风机的机号,用阿拉伯数字表示。

机号后的字母表示风机的传动方式,传动方式常用的有:“A”式——表示与电动机直联传动(叶轮装在电机轴上)。

“C”式——表示通风机悬臂,皮带轮在轴承外侧传动。

“D”式——表示通风机悬臂,有支撑、联轴节传动。

2.2风机的旋向分为左、右旋二种,其区分方法是,从传动方向正视叶轮,风机工作时叶轮顺时针旋转的为右旋,反之则为左旋。

2.3风机的出气口方向一般均制成90度,如用户有特殊要求,可在定单上注明(风机的各种出口角度见图1)。

以下视图均从电机一端正视图1为便于客户安装、调试,同时供应钢结构的整体支架及减振支架。

2.4风机主要由叶轮、机壳、进风圈、轴承座等部件组成。

其中叶轮由曲线型轮盖、叶片、直板轮盘组成,并经静、动平衡校正。

轴承座采用滚动轴承用钙基脂润滑。

三、风机的性能3.1风机的性能参数可见性能表3.2在性能表各工况点,所需电机功率:式中:Q---------流量(M3/h)N---------电机功率(kw)P--------全压(mmH2O)η--------全压效率ηm------机械效率“A”式为1,“C”式为0.96K-------电机容量安全系数,2-5kw取K=1.2,大于5kw,取K=1.153.3、所附性能参数表是在一定转速下,标准状态下风机性能参数,如通风机的转速、叶轮直径或气体密度发生变化,则性能参数换算公式如下:四、安装、调试和运转3.1安装前应对风机各部件进行全面的检查,叶轮与机壳的旋转方向是否一致,各部联接是否牢固,叶轮转动后有无碰擦,如发现问题应立即给予调整。

风机工艺流程

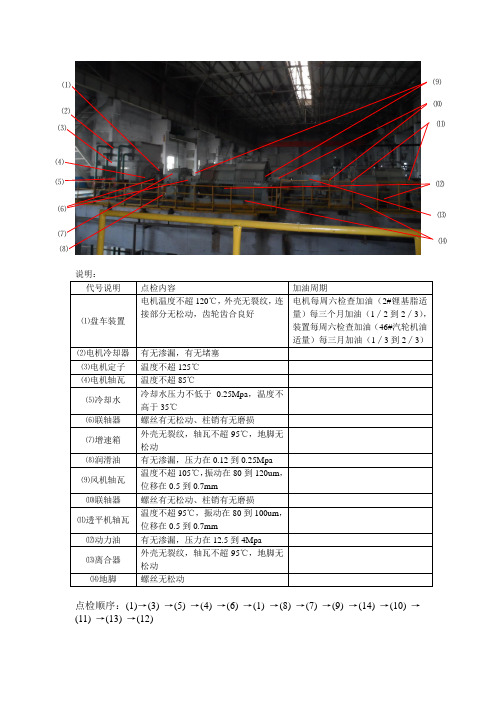

说明:

代号说明

点检内容

加油周期

⑴盘车装置

电机温度不超120℃,外壳无裂纹,连接部分无松动,齿轮齿合良好

电机每周六检查加油(2#锂基脂适量)每三个月加油(1∕2到2∕3),装置每周六检查加油(46#汽轮机油适量)每三月加油(1∕3到2∕3) ⑵电机冷却器 有无渗漏,有无堵塞 ⑶电机定子 温度不超125℃ ⑷电机轴瓦 温度不超85℃

⑸冷却水 冷却水压力不低于0.25Mpa ,温度不高于35℃

⑹联轴器 螺丝有无松动、柱销有无磨损 ⑺增速箱 外壳无裂纹,轴瓦不超95℃,地脚无松动

⑻润滑油 有无渗漏,压力在0.12到0.25Mpa

⑼风机轴瓦 温度不超105℃,振动在80到120um ,位移在0.5到0.7mm

⑽联轴器 螺丝有无松动、柱销有无磨损

⑾透平机轴瓦 温度不超95℃,振动在80到100um ,位移在0.5到0.7mm

⑿动力油 有无渗漏,压力在12.5到4Mpa ⒀离合器 外壳无裂纹,轴瓦不超95℃,地脚无松动 ⒁地脚

螺丝无松动

点检顺序:(1)→(3) →(5) →(4) →(6) →(1) →(8) →(7) →(9) →(14) →(10) →(11) →(13) →(12)

⒁

⒀ ⑿

⑾

⑽ ⑼ ⑸ ⑹ ⑺ ⑻ ⑴ ⑶ ⑷

⑵。

风机轮毂加工工艺流程及工艺分析

风机轮毂加工工艺流程及工艺分析下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!风机轮毂加工工艺流程及工艺分析1. 引言风机轮毂是风力发电机组的关键部件之一,其加工工艺对风机性能和使用寿命具有重要影响。

专用风机加工工艺与加工流程图

中文摘要 (1)英文摘要 (1)第一章绪论 (2)1.1实习目的 (2)1.2实习企业概况 (2)1.3实习內容概述 (4)第二章通风机的基本知识 (5)2.1风机的分类 (5)2.2风机的性能参数 (5)第三章 HTF系列工艺流程 (6)3.1 HTF系列高温排烟风机综述 (6)3.1.1 概述 (6)3.1.2 风机分类 (6)3.1.3 工作条件 (6)3.14 应用 (6)3.2 放样 (6)3.2.1准备工作 (7)3.2.2放样基准 (7)3.2.3放样程序 (7)3.2.4样板,样杆制作 (7)3.3 下料工艺 (8)3.3.1叶片,底料的下料工艺 (9)3.3.2外筒,内筒的下料 (10)3.4 成型工艺 (10)3.4.1冲压,液压成型 (11)3.4.2内外筒弯曲成型 (12)3.5 组装工艺 (14)3.5.1叶轮的焊接工艺 (14)3.5.2内筒导叶的焊接 (15)3.5.3总装 (16)3.6 涂抹工艺 (17)第四章风机的调试 (18)第五章总结 (19)参考文献 (20)致谢 (20)专用风机加工工艺及加工流程摘要本次实习的目的是深入企业,熟悉机械行业的企业社会化大生产的全过程,工艺装备和制造过程,和企业技术人员一起从事技术改造设计和工艺改革。

风机是依靠输入的机械能,提高气体压力并排送气体的机械,在我国,通常所说的风机包括通风机,鼓风机,压缩机及罗茨鼓风机,离心式风机,回转式风机,水环式风机,但是不包括活塞压缩机等容积式鼓风机和压缩机。

在本文中,详细地介绍了HTF系列的高温消防排烟轴流风机的加工工艺和加工流程,本文从风机的放样下料工艺,叶轮、外筒、导叶的零部件加工工艺,喷漆工艺及其装配工艺来详细论述,并且对叶轮进行了静动平衡校正。

关键词:风机下料工艺喷漆工艺AbstractThe purpose of the internship is to go to the enterprise deeply, familiar with machinery industry enterprises in the whole process of socialized production, technological equipment and manufacturing process, do some Technical revamping design and Technology reform with the Technical staff in enterprise.The fan is depending on the mechanical energy input, improve the gas pressure side by side of mechanical send gas, in our country, fan including the ventilator, blower, compressor and ROM watts blower, centrifugal fan, rotary fan, water ring type fan, but not including the piston compressor etc volumetric blower and compressors. In this paper, introduced the HTF series of high temperature exhaust fan,s processing technology and processing flow in detail, this paper from the fan materials in technology, impeller, cylinder, the guide vane parts processing technology, spray-paint technology and the assembly process to detail, and mentioned the impeller . static and dynamic balance correction.Key words:fan Material feeding process Spray-paint technology第一章绪论1.1 实习目的为了更好的巩固大学三年所学的理论知识,学习新的知识和技能,同时为了能更好地就业,尽快融入社会,学校开展了本次技术实习。

离心风机制作及装配工艺

离心风机制作及装配工艺一、制作工艺:1,进风口1.1法兰:材料:1.1.1下料及卷制;按《轴流风机法兰制作工艺》中“法兰”的制作方式,可采用卷制,或整体割法兰的方式制作;1.1.2划线、钻孔:按图纸要求划线、钻孔;1.1.3整形:按平面度及圆度要求整形,校正合格;1.2连接板:材料:Q235A;1.2.1具体方式同1.1“法兰”,1.2.2注意法兰孔不制作,装配时与机孔配作;1.3进风管(锥形):材料:H62(黄铜)1.3.1下料:按同心锥体的展开图,冷作下料扇形;1.3.2卷板;1.3.3焊接中缝;1.3.4打磨,修正1.4组焊,按图纸要求组对,焊接牢固,整形,打磨平整;1.5喷砂、镀锌;2,叶轮:材料:不锈钢(1Gr18Ni9Ti);具体按《离心风机叶轮制作工艺》。

2.1前、后盘,下料,车(可多片夹),模板配钻孔;2.2叶片,下料,冲制成形;3,轮毂:材料:Q235A具体按《离心风机叶轮制作工艺》。

采用法兰和轮毂座粗加工后焊接,再精加工的方法:3.1粗车→焊接→精加工(车)→拉键槽;3.2划、钻、攻丝;3.3表面镀锌;4,(叶轮与轮毂装配→)离心叶轮:4.1铆接,采用铆钉材料为不锈钢,注意叶片垂直度、排列间隙一致;4.2轮毂与后盘紧固;4.3试验:叶轮平衡校正,配重块用铆钉铆接。

具体实施按《通风机转子平衡》JB/T1909-1999。

5,机壳:材料:Q235A。

可根据需要制作成不锈钢,表面可以不进行涂漆,但外露的不锈钢表面应进行抛光或钝化处理,后侧板后板5.1前后侧板加工:等离子气割下料成形,打磨;5.2前后环加工;内、外径放加工余量下料,车至图纸尺寸;(可多件叠车)5.3蜗板:按图纸尺寸展开,剪切下料,放20mm的余量,卷制蜗舌、蜗板;5.4法兰:按上下、左右对称下料,组对焊接成方法兰,焊缝磨平;钻孔完成;5.5焊接:5.5.1前后侧板、前后环组对焊接,5.5.2将蜗板与前、后侧板组对焊接,5.2.2.1点焊定位时注意:点焊必须细密,尽量使拼缝量减少;5.2.2.2焊接时尽量控制好电流,减少焊渣渗透到焊缝反面的空腔里;5.2.2.3保证前后侧板的内孔同轴度在1.5mm以内;5.2.2.4组焊完成后,内部清理干净;5.5.3割除蜗板余料,全部组焊件打磨完成;5.5.4与方法兰组对焊接;5.5.5打磨焊缝、清除各类焊接缺陷;5.5.6喷砂、喷漆。

风机工艺样本

风机工艺样本重庆嘉陵特殊风机有限公司风机工艺一, 通风机制造的主要工艺1放样下料2钣金焊接3机械加工4装配试验5油漆二、通风机常见的材料及应用1.Q235-机壳, 底座, 支架, 通用小叶轮2.Q345-叶轮, 机壳3.WH60A.Q460.HQ785.Q390国产叶轮材料Weldox700.Weldox900.JFE780进口叶轮材料4.P930.P450叶轮防磨及机壳防磨5.45#.35CrMo.42CrMo主轴, 轮毂, 联轴器6.HT200.HT250轴承座7.QT500轮毂8.1CrNi9Ti.316L.sus304叶轮, 机壳9.材料要求a.通风机铆焊件所用材料应符合有关材料标准规定, 转动件须具有合格证明式检验报告。

b.严禁使用有夹层, 重皮等缺陷的材料c.非转动件的外表面允许有深度不超过0.5mm的划痕, 并在涂漆前予以腻平, 铝不超过0.3mm.d.对锈蚀等级为B级以下的材料, 不得用在转动件上, 也不得用在其余零件的外表面上。

e.转动件代用材料的力学性能应不低于被代用材料的力学性能锈蚀等级: A.全面覆盖着氧化皮而几乎没有铁锈的钢材表面B.已发生锈蚀, 而且部分氧化皮已经剥落的钢材表面C.氧化皮已因锈蚀而剥落, 或者能够刮除, 而且有少量点蚀的钢材表面.D.氧化皮已因锈蚀而全面剥离, 而且普遍发生点蚀的钢材表面.三, 常见设备1.下料——数控切割机: 火焰, 等离子, (水下)手工等离子切割机, 振动剪, 剪板机, 坡口机2.成型——折边机, 弯管机, 卷板机, 350T.1000T液压机3.焊接——二氧化碳焊机, 交直流电弧焊机4.机加工——典型: 4m立车, 10m卧车,T68镗床, 1.5m龙门刨, 拉床, 线切割, 外圆磨, 平面磨, 摇臂钻, 插床.5.平衡及测试——平衡机( 1T—40T),测试台四.钣金焊接工艺基础知识1.钢材的矫正a.手工b.火焰c.机械2.放样与划线及下料a.手工划线b.数控放样下料c.利用样板进行划线放样和划线是铆焊加工的第一道工序, 其工作的精确性直接影响到以后的加工质量三.样板的制造公差a.样板制造的线性极限偏差6.钢材的坡度加工( 一) 加工法1.气割坡口2.机加工坡口( 刨, 车)3.坡口机打坡口4.碳弧气刨坡口气割和碳弧气刨的坡口用砂轮打磨光滑, 去除渗碳层, 直至露出金属光泽( 二) 坡口的型式1.U型2.x型3.v型( 三) 叶轮的坡口要求( 1) 叶片坡口及焊逢形式a.小于8mm不开坡口b.8~10mm单边坡口c.大于10mm开双边坡口d.焊脚高度见标准( 2) .机翼形叶片坡口的形式a.单边坡口b.小于5mm不开坡口c.焊脚高度( 3) .耐磨头坡口形式a.耐磨头开双边坡口b.叶片厚度小于10mm.叶片与耐磨头对接处不开坡口c.叶片厚度≥10mm, 叶片与耐磨头对接处开单边坡口( 4) .前盘的坡口形式a.锥形前盘 v型坡口b.平前盘≥14mm. X型坡口c.前盘拼接焊缝为全焊透料缝( 5) .中盘坡口a.中盘与中盘的拼接焊缝b.中盘与幅板对接口及焊缝形式( 坡口角度单边25°, 背面碳弧气刨, 清根后焊接) ( 6) 空心轴a.空心轴管的坡口形式b.空心轴头的坡口形式c.轴头与轴管对接的焊缝形式d.空心轴法兰盘的坡口及焊缝形式( 7) 进口圈焊缝坡口及焊缝形式a.锥形前盘b.平前盘7.装配焊接工艺( 一) 装配——利用划线和各种工具确定构件中各零部件相对位置的过程( 二) 注意( 1)必须考虑焊接时操作是否方便和尽量减少焊接变形。

风机生产工艺

风机生产工艺风机生产工艺是指在风机制造过程中所需要经历的各种工艺流程和操作步骤。

风机作为一种常见的空气循环设备,广泛应用于电力、冶金、化工、建筑等众多领域。

下面将从风机的生产工艺流程和操作步骤两个方面进行介绍。

一、风机生产工艺流程1. 材料准备:风机的主要材料有铸铁、钢板、不锈钢等。

首先需要将这些材料按照需要的尺寸切割成相应的零件,然后进行放热处理,消除内部应力。

2. 零件制造:根据风机的设计图纸,将切割好的材料进行下一步的制造。

这包括铸造、锻造、冲压、焊接等工艺,将零件的造型和尺寸加工到设计要求的精度。

3. 零件加工:将制造好的零件进行精加工,如铣削、钻孔、车削等工艺。

通过这些工艺,使零件达到更加精确和光滑的表面,以保证风机的正常运转。

4. 零部件组装:将加工好的零件进行组装,包括轴承、齿轮、传动装置、叶轮等。

通过合适的组装工艺和工具,保证零部件的安装准确和紧固。

5. 试制和测试:完成风机的组装后,进行试制和测试。

通过运行风机,观察其运转情况和性能表现,如噪声、振动、风压等,以检验风机的质量。

6. 表面处理:在风机制造的最后一步是进行表面处理,主要是喷涂和镀锌。

这可以增加风机的耐腐蚀性和美观度,延长其使用寿命。

二、风机生产工艺操作步骤1. 检查和准备工作:检查所需零件和材料是否齐全,准备所需的工具和设备。

确保操作的安全性和高效性。

2. 加工工艺操作:根据工艺流程,依次进行材料切割、加工、组装等工序。

在每个操作步骤中,要保持工作区域的整洁与安全。

3. 试制和测试操作:启动风机,观察其运转情况和性能表现。

通过检测工具和设备,对风机进行各项性能测试。

4. 表面处理操作:根据风机材料和要求,选择合适的表面处理工艺和设备。

进行涂漆或镀锌操作,确保表面的光滑和耐腐蚀性。

5. 质量检验和包装:按照质量检验标准对已制成的风机进行检验。

合格的风机经过包装后,可投入市场销售。

以上是风机生产工艺的简要介绍。

风机生产工艺的流程和操作步骤会根据不同的风机类型和规格而有所变化,但总体上都是基于材料准备、零件制造、组装、测试和表面处理等环节。

工业用风机生产工艺流程

工业用风机生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!工业用风机是许多工业生产过程中不可或缺的部分,它的主要作用是为生产现场提供必要的气流、压力或者负压。

风电机组工艺技术修改版-精选文档70页

2019/11/12

1 工艺文件的种类与内容 工艺文件的种类 基本工艺文件:是指该类工艺文件是供企业

组织生产、进行生产技术准备工作的最基本 的技术文件,也是对产品的零件、部件和事 件的工艺设计或工艺计划。

41

2019/11/12

指导技术的工艺文件:是指按不同专业工艺 的经验总结或者通过试生产实践编写出来的, 用来指导技术和保证产品质量的技术文件。

产品的技术性能指标,工艺研究则要考虑结 构工艺性。工艺研究的任务是在保证产品性 能指标的前提下,使产品结构较为合理,易 于制造,也比较经济。

16

2019/11/12

产品试制阶段:工艺研究与试制部门结合, 尽量缩短产品试制周期并保证质量,实现设 计意图,制出样品。

工艺定型阶段:工艺研究应积极参与各项检 查和审定工作,总结成功经验,及时发现问 题并加以解决。

31

2019/11/12

工艺过程设计的原则 工序要尽可能集中 强化加工过程 优先采用先进的工艺 从实际情况出发 控制工艺路线倒流 突出经济性 注意人机协调 增加高性能设备比重 减少加工余量 缩短生产周期

32

2019/11/12

工艺过程设计的流程 产品分析 工艺方法的拟定 自行生产运作分析 工艺路线的拟订 工序设计 工艺过程分析 工艺过程优化

34

2019/11/12

2 工艺规程的制定依据和原则 工艺规程的作用 是指导生产的主要技术文件 是组织和管理生产的基本依据 是设计新厂和扩建老厂的基本依据

35

2019/11/12 生产纲领 现有生产条件和标准资料 制定装配工艺规程的基本要求 保证产品的装配质量 提高生产率 减少装配成本

风机关键制造工艺描述

风机壳体发兰边打孔(大型立钻)

电机进厂进行振动、噪声绝缘等级检验

电机装配

风机叶轮装配

防喘振装置安装

风机变频试验

风机气动性能试验安装

风机气动性能试验

风机气动性能数字自动采集处理

软启动、双电源控制柜

风机振动试验

风机超速试验

委托国家消防检测中心进行风机高温试验

风叶强度有限元分析

FEA of Blade Structure

风叶强度有限元分析

FEA of Blade Structure

铝材经化学分析

铝材压铸前经拉力试验

叶片及轮毂模具加工应用计算机控制程序

数控加工中心加工叶片及轮毂模具

叶片压铸成形

轮毂压铸成形

压铸的叶片和轮毂经X 光探伤检测

叶片热处理

轮毂热处理

压铸的轮毂和叶片经退火处理

风机轮毂端面孔与腰形孔由数控镗铣 加工(日本东芝数控加工中心)

风机叶片端面加工(进口数控车床)

风机叶片称重后对称装配

风机叶轮叶片安装

风机轮毂经静平衡校验

风机叶轮圆周外弦加工(大型立式车床)

风机叶轮动平衡校验(德国产大型数控动平衡机)

风机防喘振环数控切割机下料(数控切割)

防喘振环叶片下料

防喘环叶片成形

防喘振环机器人焊接(日本产焊接机器人)

防喘振环发兰平面精加工(大型立车)

风机电机座底板表面精加工(数控刨床)

风机外壳下料(日本产剪板机)

风机外壳卷圆

风机外壳整圆(意大利整形机)

风机外壳焊接(焊接机器人)

风机机壳发兰平面、边及叶轮段内壁精加工(大型立车)

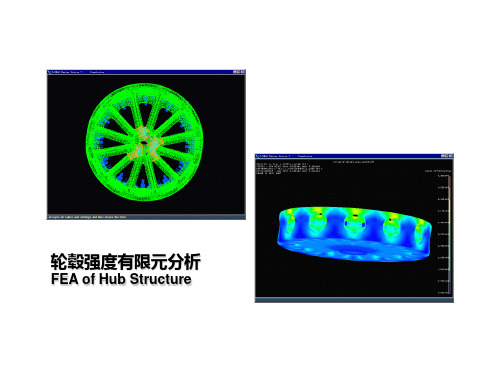

轮毂强度有限元分析

FEA of Hub Structure

鼓风机通用工艺.(DOC)

通用装配工艺及要求目录一、装配前的准备工作 (3)二、装配基本规范 (3)三、常用装配形式 (4)1. 压装 (4)2. 热装零件的装配 (5)3 锥套装配 (6)四、常用件装配 (6)1 螺栓的装配 (6)2 键的装配 (8)3 销的装配 (8)4 齿轮装配 (9)5滚动轴承的装配 (10)6 滑动轴承装配 (12)7 同步带轮(皮带轮)的装配 (15)8 油、气动元件的装配 (16)9联轴器装配 (16)10密封件装配 (18)五、装配后检查工作 (20)六、试运转 (21)一、装配前的准备工作1.1研究和熟悉装配图的技术条件,了解产品的结构和零件作用,以及相连接关系。

1.2确定装配的方法、程序和所需的工具。

1.3配装前搬运时,必须在两件之间垫上毛布或纸板,防止划伤。

镀件必须放在毛布或纸板上,卸车时要轻拿轻放,严禁将工件直接置于地面上。

对所搬运过程的各类物品必须安全、文明操作,轻拿轻放,防止磕碰现象的发生。

1.4零件装配前和部装完成后,都必须彻底打扫,绝不允许有油污、脏物和铁屑存在,并应倒去棱边和毛刺。

1.5装配环境要求清洁,不得有粉尘或其它污染,零件应存放在干燥、无尘、有防护垫的场所。

二、装配基本规范2.1尚未进行此道工序的铸件及钣金件等,不能装配。

2.2 机械装配应严格按照设计部提供的装配图纸及工艺要求进行装配,严禁私自修改作业内容或以非正常的方式更改零件。

2.3装配时,应检查零件与装配有关的形状和尺寸精度是否合格,检查有无变形、损坏等,并应注意零件上各种标记,防止错装。

装配的零件必须是质检部验收合格的零件,装配过程中若发现漏检的不合格零件,应及时上报。

2.4外购件必须先经过试验检查合格后,才能投入装配。

2.5装配时,零件、工具应有专门的摆放设施,原则上零件、工具不允许摆放在机器上或直接放在地上,如果需要的话,应在摆放处铺设防护垫或地毯。

2.6装配过程中零件不得磕碰、切伤,不得损伤零件表面,或使零件明显弯、扭、变形,零件的配合表面不得有损伤。

通风机生产工艺及管理(A4)

通风机生产工艺及管理为加强风机生产质量管理,在生产过程中提高生产效率,避免无益的返工现象,为次在风机生产时,严格按照规定的生产工艺进行,确保本厂产品质量的提高。

根据风机生产的共同性和特殊性,现规定工艺如下:一.风机的生产,每一个操作者都必须先熟悉图纸,对图上不明确、不清楚、不理解的地方应先搞清楚后,方可进行施工。

二.材料的使用,必须通过库管员同意,并与图上要求一致,如需代用的材料经技质科批准同意,或由厂部根据顾客的要求在生产计划单上注明。

不得私自决定。

三.样板制作或放样下料以及样板管理,由厂里专人进行,样板制作完成交检验员检验认可。

目前决定由陈善贵负责此项工作。

四.放样完成后,由质检员确认后进行下料。

1.离心通风机叶轮的轮盘与轮盖:允许拼接块数和拼接方式应符合JB/T10214-2000表1和图1、图2的条件。

2.进风口等分拼接块数和接缝位置应符合JB/T10214-2000表2和图3的条件。

3.对调节门筒板和法兰圈允许拼接块数应符合JB/T10214-2000表3进行。

4.机壳主要件的拼接块数和拼接形式,应符合JB/T10214-2000表4和图5规定。

5.其他相关要求制作标准必须符合JB/T10214-2000规定。

五.零部件成型后,焊接前点装和施焊后应交检验认可再转工序。

六.对需要外协的进风口成型压制,应同时交付R内外检测样板给协作厂家,便于压制时自检。

七.法兰图钻孔,划线应符合图纸要求,法兰圈孔位要求能互换。

成对的法兰圈或两个以上相同的法兰圈孔位,工艺实施点装后配钻,完后拆开时应作好标记。

八.叶轮生产:1.叶轮成型合格后,各叶片的形态应一致,但焊后各叶片应称重相等。

2.对一些特殊的叶轮结构,如Y4-73№20D叶轮筋隔板,应用靠摸板定位点装施焊。

3.叶片或叶轮的组合焊接,必须由具有焊接资格证的人进行施焊操作,并严格实施《焊接工艺操作规程》。

随时接受厂质检员的现场抽查检验。

4.叶轮的静平衡必须交检。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

重庆嘉陵特殊风机有限公司风机工艺

一, 通风机制造的主要工艺

1放样下料

2钣金焊接

3机械加工

4装配试验

5油漆

二、通风机常见的材料及应用

1.Q235-机壳, 底座, 支架, 通用小叶轮

2.Q345-叶轮, 机壳

3.WH60A.Q460.HQ785.Q390国产叶轮材料

Weldox700.Weldox900.JFE780进口叶轮材料

4.P930.P450叶轮防磨及机壳防磨

5.45#.35CrMo.42CrMo主轴, 轮毂, 联轴器

6.HT200.HT250轴承座

7.QT500轮毂

8.1CrNi9Ti.316L.sus304叶轮, 机壳

9.材料要求

a.通风机铆焊件所用材料应符合有关材料标准规定, 转动件须具有合格证明式检验报告。

b.严禁使用有夹层, 重皮等缺陷的材料

c.非转动件的外表面允许有深度不超过0.5mm的划痕, 并在涂漆前予以腻平, 铝不超过0.3mm.

d.对锈蚀等级为B级以下的材料, 不得用在转动件上, 也不得用在其余零件的外表面上。

e.转动件代用材料的力学性能应不低于被代用材料的力学性能

锈蚀等级: A.全面覆盖着氧化皮而几乎没有铁锈的钢材表面

B.已发生锈蚀, 而且部分氧化皮已经剥落的钢材表面

C.氧化皮已因锈蚀而剥落, 或者能够刮除, 而且有少量点蚀的钢材表面.

D.氧化皮已因锈蚀而全面剥离, 而且普遍发生点蚀的钢材表面.

三, 常见设备

1.下料——数控切割机: 火焰, 等离子, (水下)

手工等离子切割机, 振动剪, 剪板机, 坡口机

2.成型——折边机, 弯管机, 卷板机, 350T.1000T液压机

3.焊接——二氧化碳焊机, 交直流电弧焊机

4.机加工——典型: 4m立车, 10m卧车,T68镗床, 1.5m龙门刨, 拉床, 线切割, 外圆磨, 平面磨, 摇臂钻, 插床.

5.平衡及测试——平衡机( 1T—40T),测试台

四.钣金焊接工艺基础知识

1.钢材的矫正

a.手工

b.火焰

c.机械

2.放样与划线及下料

a.手工划线

b.数控放样下料

c.利用样板进行划线

放样和划线是铆焊加工的第一道工序, 其工作的精确性直接影响到以后的加工质量

三.样板的制造公差

a.样板制造的线性极限偏差

6.钢材的坡度加工

( 一) 加工法

1.气割坡口

2.机加工坡口( 刨, 车)

3.坡口机打坡口

4.碳弧气刨坡口

气割和碳弧气刨的坡口用砂轮打磨光滑, 去除渗碳层, 直至露出金属光泽

( 二) 坡口的型式

1.U型

2.x型

3.v型

( 三) 叶轮的坡口要求

( 1) 叶片坡口及焊逢形式

a.小于8mm不开坡口

b.8~10mm单边坡口

c.大于10mm开双边坡口

d.焊脚高度见标准

( 2) .机翼形叶片坡口的形式

a.单边坡口

b.小于5mm不开坡口

c.焊脚高度

( 3) .耐磨头坡口形式

a.耐磨头开双边坡口

b.叶片厚度小于10mm.叶片与耐磨头对接处不开坡口

c.叶片厚度≥10mm, 叶片与耐磨头对接处开单边坡口

( 4) .前盘的坡口形式

a.锥形前盘 v型坡口

b.平前盘≥14mm. X型坡口

c.前盘拼接焊缝为全焊透料缝

( 5) .中盘坡口

a.中盘与中盘的拼接焊缝

b.中盘与幅板对接口及焊缝形式( 坡口角度单边25°, 背面碳弧气刨, 清根后焊接) ( 6) 空心轴

a.空心轴管的坡口形式

b.空心轴头的坡口形式

c.轴头与轴管对接的焊缝形式

d.空心轴法兰盘的坡口及焊缝形式

( 7) 进口圈焊缝坡口及焊缝形式

a.锥形前盘

b.平前盘

7.装配焊接工艺

( 一) 装配——利用划线和各种工具确定构件中各零部件相对位置的过程

( 二) 注意( 1)必须考虑焊接时操作是否方便和尽量减少焊接变形。

( 2) 定位焊接应符合要求, 定位焊是正式焊缝的一部分, 电流应比正式焊接时高10-15%

定位焊的尺寸也应达到要求。

参考尺寸

( 3) 焊接顺序的安排: 尽量使焊缝能自由收缩, 应从中间向四周进行, 先打底完成, 后盖面。

焊接时应对称施焊。

( 双口吸焊接顺序)

( 4) 特种钢材的预热和后热

a.Q390以下一般不加热

b.40公斤以上级预热温度100℃~150℃, 同时也要进行后热

c.冬季对特种材料必须进保温房

1) WH60A Q460. 低于5℃

2) HQ785 JFE780. 低于8℃

( 5) 焊材及焊接参数的选择

1.当前公司机壳, 台座用Q235较多.大部分采用二氧化碳焊接.D1.2二氧化碳焊丝

2.叶轮以药皮焊条手工电弧焊为主, J507, J607,J707Ni, 焊条使用前必须按要求进行烘干。

烘干后的焊条应立即放在焊条保温筒内。

再烘干的焊条在保温筒内存放不得超4小时。

( 水, 气孔, 氢)

3.焊条在使用时必须按工艺要求进行核查

4.工艺参数在允许的范围内进行调整。

( 6) 防止或减少焊接残余变形的措施

a.合理选择装配与焊接的顺序和方向

b.反变形法

c.刚性固定. 用槽钢. 叶轮背对背

d.合理选择焊接规范和焊接方法

e.锤击法

f.散热法

( 7) 关于耐磨焊接和叶轮的防磨处理

a.自制耐磨防护板, 叶片, 中盘, 波浪, 网格

用耐磨焊D057堆制而成, 成本低, 耗时耗工, 硬度HRC50, 偏低

b.P930, P450进口耐磨复合板

>12.5~ ≤7

≤8

≤9

>28

≤4

≤6≤7≤8>25~28≤5≤6≤7>20~25≤3≤4≤5≤6>16~20

≤516≤3

≤4≤4>9~12.5

≤3>6.3~9≤2>4~6.3≤2

≤2≤3——2.3~4角钢圈

法兰圈

蜗壳板

侧板机号成本高, 制造叶轮时较为方便

c.进行耐磨焊道覆盖时, 主焊道必须探伤合格 ( 8) .焊接质量要求

焊接质量应符合《ZBJ72038-90 通风机焊接质量检验》之规定

a.焊缝外形应光滑均匀, 焊道与焊道, 焊道与基本金属之间应平缓地渡过, 截面不得有突然的变化, 焊道宽度差不得大于3mm, 表面凹凸差不得大于2mm

b.焊缝表面不得存在裂纹, 焊穿, 焊瘤, 满溢和未填满的弧坑

c.板厚t ≤3mm 时不允许咬边;t>3mm 时, 咬边深度d ≤0.5mm

d.焊缝表面不允许有成群和网状的气孔存在 f.焊后清除氧化皮, 溶渣, 飞溅物及其它污垢

第二章 风机的静止件制造

第一部分: 单级离心风机机壳 一.机壳

( 一) 机壳的构造

组成: 1.前后侧板 2.蜗壳板 3.进出口法兰 4.加强圈 5.加强筋 6.观察门 7.吊耳 8.支腿 9.进气箱 ( 二) 旋向和角度

1.左旋, 右旋

2.角度 : a.进气箱 b.出风口 ( 三) 材料的选用与拼接 1.材料: Q235, 16Mn, 15MmV

2.下料拼接( 1) 材料应符合图纸要求。

( 技术要求

) ( 2) 拼接具体要求:

a.机壳侧边的拼缝应与出风边平行式垂直

b.小于或等于16号蜗壳板接缝不允许交错

c.大于16号机壳蜗壳板允许交错拼

d.拼接快数见表表2-1

二.机壳各零件制作

( 一) 蜗壳板的工艺过程

1.工艺要求

a.排料: 蜗板的长度方向应与板材的纤维方向一致

b.拼接: 剪切下料时, 除蜗舌板外, 蜗板应以剪板机最大剪切宽度为依据, 均匀分段, 块数符合表2-1规定, 采用数控切割下料, 将使拼接块数减少或不拼接。

c.错位: 焊缝外钢板拼接接头平面偏差小于十分之一板厚

2.蜗板加工

a.号料: 划出蜗板和蜗舌板的外形尺寸长×宽。

号料线偏差符合要求

b.落料: 按线剪切, 试剪合格后, 调整定位板, 保证蜗壳板落料的上偏差取表

1-7中上偏差之半, 下偏差取表1-7中下偏差。

c.压型: 蜗舌板用蜗舌模压制而成, 用型线样板检查间隙, 应符合表1-9中的数值。

d.接拼: 将蜗板按要求在外侧一面拼焊, 校正直线度后施焊, 清理焊缝及熔渣( 亦可将蜗舌一并拼接)

e.滚弯: 把条料滚压成形, 各段型线符合要求( 板厚≤1.5mm可不滚弯)

f.整型: 校正蜗板不规则之型线, 公差符合表1-9中规定值。

锤击痕深度<0.5mm的直角边垂直度公差。

按表1-15.

( 二) 侧板的工艺过程

1.工艺要求

a.落料公差: 数控下料时, 坯料的极限偏差不得超过1-9中的偏差数值

b.拼接: 接缝在加强角钢处为宜, 以便覆盖

c.开坡口: 侧板厚度t>7~10mm应开坡口拼接

d.错位: 钢板对接平面错位应≤十分之一板厚

e.手工矫平时, 板材平面锤痕深度<0.5mm

f.号料时在侧板上标出产品型号, 机号及零件代号

g.切割面应平整, 不允许有金属锯齿状, 交错不齐等缺陷

h.清渣

2.侧板加工。