PCB基板涨缩的判定与测量最新版本

PCB制程涨缩系数操作指引

《WI》作业文件封面1、目的:为厂内PCB板在流程制中的涨缩管控提供依据,避免出现因PCB板的尺寸变化对生产制作及品页次共9第2页2、范围:本规范适用于所有PCB板的流程制作涨缩管控。

3、参考文件无4、定义4.1系数计算公式4.1.1系数:固定单位为mil/inch ,拉长用“+”表示,收缩用“-”表示,指每1inch需拉伸多少mil。

如系数“-0.25”,指每1inch收缩0.25mil,当板要求尺寸为20inch时,板的实际尺寸应为20inch - 5mil;4.1.2实际值:指实际中所测量出的尺寸数据。

如测板出菲林时,所取板所测量出的板实际尺寸为“实际值”;4.1.3要求值:指工程设计所设定的目标尺寸数据。

如测板出菲林时,所取板料号在工程设计中1:1时的要求尺寸为“要求值”;4.1.4 1000为常数,是单位in转化为mil的单位转量常数;4.1.5注意:按上公式计算时,实际值、要求值的单位可以是in或mm,但各数据的单位必须统一。

5、职责5.1 ME负责管控内容、方法、标准的制定及异常原因分析;5.2 PROD负责根据管控要求进行生产、系数工具申请;5.3 PE负责菲林的检测、工具管理、工具拉伸;5.4 QA负责根据管控文件进行流程检测、稽查、尺寸数据测量。

6、作业内容6.1工具、系数申请流程6.1.1内层菲林(包括ORC LDI曝光机的曝光资料)6.1.1.1内层菲林由产线向PE菲林房申请;6.1.1.2 PE/菲林房按“内层菲林系规范表”要求预提伸内层菲林,并光绘、检测、发放;6.1.1.3 针对部分内层菲林系数不在“内层菲林系规范表”内的料号,当需光绘或产线申请时,由菲林房写“工具申请单”向‘工艺’部申请拉伸系数。

6.1.2钻带页次共9第6页以增加板料利用率,但开横直料的开料尺寸不能完全一样;6.4.1.2HDI板、机械盲埋孔板,只能设计为横料或直料。

6.5分层补偿设计6.5.1分层补偿原理由于多层板各层图形设计及CORE厚不一致等原因,为保证压合后各层长度相同,避免因此引起的压合偏移,需对各芯板的内层菲林进行差异补偿预拉长。

pcb板材涨缩系数的标准

pcb板材涨缩系数的标准PCB(Printed Circuit Board)板材在电子制造业中起着至关重要的作用。

作为一种基础材料,它承载并连接了电子组件。

在实际使用过程中,PCB板材会受到温度和湿度等环境因素的影响,导致其尺寸发生变化,这就需要了解和控制PCB板材的涨缩系数。

PCB板材的涨缩系数是指在温度变化时,PCB板材的尺寸变化量与温度变化量之间的关系。

涨缩系数通常以ppm/℃(百万分之一/摄氏度)为单位。

了解和控制PCB板材的涨缩系数对于确保电子设备的稳定性和可靠性至关重要。

然而,由于PCB板材的种类繁多,涨缩系数也会有所不同。

因此,有关PCB板材涨缩系数的标准是必不可少的。

以下是制定PCB板材涨缩系数标准的几个重要因素:1. PCB板材类型:不同类型的PCB板材具有不同的材料组成和结构,因此其涨缩系数也会有所不同。

例如,FR-4、铝基板、金属基板等,它们的涨缩系数会因为材料的热胀冷缩特性而有所差异。

因此,在制定标准时,需要根据不同的PCB板材类型进行分类和考虑。

2. 基准温度:制定涨缩系数标准时,需要确定一个基准温度。

涨缩系数通常是以相对于基准温度的温度变化量来计算的。

目前,常用的基准温度为25℃,但在特定行业领域,如航空航天或高温环境下使用的PCB板材,可能需要设定不同的基准温度,并相应调整涨缩系数标准。

3. 板材厚度:不同厚度的PCB板材在热胀冷缩方面会有所差异。

较薄的板材在受热时膨胀程度较大,而较厚的板材则相对较小。

因此,在制定涨缩系数标准时,应将板材厚度作为一个重要因素进行考虑。

制定PCB板材涨缩系数标准的目的是为了确保在实际应用中,PCB板材的尺寸变化量能够在预期范围内,并能够准确预测和控制。

尺寸变化量过大可能导致电子元件之间的连接失效或者应力集中等问题,影响电子设备的性能和可靠性。

然而,制定这样的标准并不容易,因为不同的行业和应用对PCB板材的要求有所不同。

一些精密电子设备可能需要更加严格的控制,而其他一些应用则可以容忍一定的尺寸变化。

PCB基板涨缩的判定与测量[材料浅析]

![PCB基板涨缩的判定与测量[材料浅析]](https://img.taocdn.com/s3/m/858303258e9951e79a892746.png)

制作﹕生技課

1

講解內容框架

✓漲縮的判定 ✓漲縮發生的時機與原因 ✓漲縮的測量 ✓漲縮的改善與預防 ✓CASE STUDY

重点资料

2

✓漲縮的判定

1.漲縮的發生﹕ 漲縮是物體在受環境作用下尺寸發生變 化的一種現象。和其息息相關的環境因素 有溫度和濕度﹐其次制程中的外力作用也 會引發漲縮﹐本次講解就主要針對非環境 作用引發的漲縮現象。

壓合中央基准補償鑽靶﹐發生3個靶孔同時延Y軸向內偏或外偏現象﹐為漲 縮補償鑽偏﹐其偏移標准看鑽靶的補償值﹐壓合鑽靶補償≦6mil為我司目前 管控標准﹐其對靶偏的尺寸影響計算方法如下﹕

重点资料

15

CAM距離

b.鑽偏.漲縮引起整板圖形變形﹐導致鑽孔時局部或全部孔偏現象。

c.外偏.因漲縮引起輕度鑽偏﹐鑽孔修改機械坐標后外層曝光仍按照原比例生 產﹐即會引起外層整板或部分Step曝光偏移。

5.2 漲縮異常與相關異常的區分﹕

5.2.1.漲縮與鉚偏—同心圓對比

同心圓 4﹑5層 同時延Y 方向向 外或向 內可判 定為Y向

偏移

以上歸納的為較為常見的几種漲縮與鉚偏容易混淆的異常區分辦法﹐ 而實際生產中會出現更多更復雜的現象﹐那樣就需要我們憑借經驗去做 層別﹐判定異常的真實歸屬。

重点资料

10

5.2.2 漲縮與內短—同心圓判定(查看是否存在層間偏移)。

內層短路一般由底片漏光或吸氣不良﹑顯影不潔等造成﹐壓合及基板的銅粉 銅屑和壓合的鉚釘屑也會引起內短。而漲縮引起的內短則是因層間漲縮差異造 成﹐只會存在于8層以上板﹐因此只需要觀察同心圓是否有漲縮即可判定漲縮對內 短有多大貢獻度。

第三步﹑如外圍孔與靶孔表象不

PCB基板涨缩的判定与测量[1]

![PCB基板涨缩的判定与测量[1]](https://img.taocdn.com/s3/m/10df319251e79b89680226b1.png)

5.2.3 涨缩与钻偏—X-Ray照孔确认

假设以上为4个PCS﹐以上孔偏方向如红箭头所示﹐孔偏方向为 离心式扩张偏移﹐可以判定此板有整板内缩现象﹔另有单PCS 或部分PCS的孔偏呈现出扩张式﹐也可判定为涨缩异常。

2020年3月7日星期六

12

钻孔所有孔均向一个方向偏移﹐如果压合钻靶未偏移﹐即可断定为钻 孔整体移位。当然﹐钻孔钻偏大多数是BGA密集区部分孔偏移﹐判定 人须根据具体情况做判断﹐不可和涨缩引起的钻偏混淆。

底片放置的 时间和条件

人

底片制作时是否按 抓好的补偿进行预

放或预缩

基板的厚 度以及铜

厚

压合参数设 置是否合理

P/P的物性与

基板底片的 尺寸安定性

料

基板的匹配性 内层补偿值

是否抓准

法

内层板棕化 后放置条件

压合冷压设置 的冰水温度

为 何 涨 缩

板层多少及 板厚是否一致

残铜率及工 程迭构设计

钻靶前是否 冷却至室温

因為4層板只有一張內層板﹐壓合前測量靶距﹐壓合后MARK中心鑽靶

后再測靶距﹐即是其絕對漲縮數據﹐至于層偏的影響一般可以不予考

慮。

1.2 6層板測量

6層板共有兩張內層板﹐基本上為對稱疊構﹐因此壓合后兩面漲縮差異

可以不考慮﹐測量方式與4層板類似。

1.3 8層以上板測量

8層以上板因為層次排列不同﹐內外層次壓合中會產生較大差異﹐因此

需要建立標靶進行監控﹐如下頁圖注。

2020年3月7日星期六

20

2020年3月7日星期六

21

2.相對漲縮的測量﹕ 測量工程設定值數據與壓合后數據對比。 2.1 壓合后漲縮測量 壓合后產品可以選擇用X-Ray鑽靶機測量靶距或標靶距離來判定漲縮﹐ 也可以將靶孔用MARK方式鑽破后使用2D測量其數據。 2.2 鑽孔首件后漲縮測量 壓合鑽靶選用中央基准補償式鑽靶﹐當產品到鑽孔后靶孔已無法作為漲 縮測量的參考依據﹐此時可以選擇待鑽板用鑽靶機MARK方式鑽破外圍 孔﹐用X-Ray或2D測量孔距判定漲縮尺寸﹐8層以上有標靶的可以同壓 合測量方式。 2.3 中測漲縮的判定與測量 中測板因為加上外層線路﹐對漲縮的判定有一定遮蔽性。一般漲縮為批 量性異常﹐但也會有鑽孔首件等個別漲縮異常板流入﹐此時需要對異常 板蝕刻后造X-Ray﹐判定方式同鑽孔﹐中測板已無可供測量的孔﹐尺寸 漲縮 值不能測量。

PCB基板涨缩的判定与测量[1]83508ppt课件

![PCB基板涨缩的判定与测量[1]83508ppt课件](https://img.taocdn.com/s3/m/dc6ebb415022aaea988f0f7e.png)

异常受影响的因素过多﹐生产中有任意参数变更都会引起涨异常的发 生。

28.06.2020

.

5

3.引起涨缩异常的要因分析﹔

机

压机热盘温度 均匀性是否达标

内层底片检测是否 按标准进行

钻靶机钻 靶精度是 否达标

环

压机升温速 率是否均匀

季节﹑天气 变化

内短的原因判定还需要找点﹐切片及数据分析﹐涨缩引起的内短只能计算其贡献 度﹐单独的涨缩不会引起内短﹐还需要加上钻偏﹑层偏导致。如下图﹕

铜面 线路

28.06.2020

介质层

导通孔

.

线路

如果孔与线最小距离为 8mil﹐层间偏移2mil﹐涨 缩3mil﹐钻孔偏3mil(以上皆偏 上限或下限)﹐导通孔就会连接 到线路﹐造成层间短路。

底片放置的 时间和条件

人

底片制作时是否按 抓好的补偿进行预

放或预缩

基板的厚 度以及铜

厚

压合参数设 置是否合理

P/P的物性与

基板底片的 尺寸安定性

料

基板的匹配性 内层补偿值

是否抓准

法

内层板棕化 后放置条件

压合冷压设置 的冰水温度

为 何 涨 板层多少及 缩

板厚是否一致

残铜率及工 程迭构设计

钻靶前是否 冷却至室温

第三步﹑如外围孔与靶孔表象不

符﹐测量靶距﹐检测压合是否有

钻靶. 异常。

7

5.角度判定與計算偏移值﹕

孔

隔

離

層

內層pad

28.06.2020

.

切破 90°

切破180 °

8

5.

5.1 涨缩异常表现的形式﹕

pcb制程基板尺寸涨缩

佳鼎科技股份有限公司VERTEX PRECISION ELECTRONICS INC制程能力改善報告主題:PCB製程基板尺寸脹縮核準: 檢查: 制作:主題:PCB製程基板尺寸脹縮動機:12月份中,因基板尺寸脹縮,以而使制程工具重新設計的比例過高,外層底片,防焊底片的影響甚巨.這增加重工機率,降低工作效率.為了有效降低重工率,提升產能效率,於11月份組織品質改善小組,推動基板脹縮研究,期望在學習過程中可以找出一個規範,以利日后工程設計與制造流程中,有一定的方法可遵循.定義:1.物質有一定的物理特性-----熱脹冷縮2.務物質有膨脹系數不同,銅,樹脂,玻璃纖維皆不同,造成基板內部應力不同,而影響尺寸安定性.3.圖為基尺寸脹縮后,對制程品質影響示意圖.基板發生熱脹冷縮后,板了的尺寸不臺預期之尺寸,所以在制程未修正時,會產生孔對位偏移現象,為左右,上下對稱.4.本次研究主題,在目前制程條件下,材料物理性對產品品質的影響.目的:1.減低重工率2.提升工程設計能力及制程能力現況分析工程部基板脹縮設計各制程孔偏容許誤差值:1.內層板與鑽孔程式-----------±10mil2.外層底片與鑽孔底片程式---±2mil3.S/M底片與外層底片---------±2mil內層基板尺寸數據結論:內層板之脹縮值於壓合制程后,可含蓋其制程上之誤差(鑽孔對內層有10mil的誤差容許範圍)壓合課脹縮料號統計表結論:1.標準化制程參數下,不同料號會產生不同和脹縮比例.同一料號尺寸差異並不會太大.2.基板在經過壓合后,由於會產生很大的障脹比例,所以在工程設計要加以考慮.各制程脹縮分析結論: 1.鑽孔后之制程以鑽孔程式為基準,孔位對準度以鑽孔后為標準.2.引表內所述的制程與CAM值差異小,不會影響孔位對準度品質.3.鑽孔修改程式值,后制程之制造工具(底片等)也應修正.工作計劃進度表制程能力數據收集Array目的:收集目前5制程參數下,基板尺寸脹縮數據內容:1.料號---A2621013D2.壓板材料銅箔0.5oz*1Prepreg 7630*1(聯茂)Lam 1.0mm0.5/0.5 oz(南亞)Prepreg 7630*1(聯茂)銅箔0.5 oz*1各制程脹縮數據追蹤記錄結論: 1.各制程對基板脹縮的貢獻,在誤差容許範圍內.2.外層刷磨后基板脹縮影響品質.結論: 1.FR-4基板之底片脹縮值X=1.2/10000、Y=1.5/10000.2.刷磨方向性並不影響基板脹縮.改善工程部基板脹縮設計結論: 1.根據所收集的各制程數據作工程設計的修正.2.為應付特殊狀況,設計基板脹縮流程,並適時反應資料與工程部.基板漲縮流程圖壓合課與鑽孔課外層課與濕膜課結論:1.三個月來重工率已降低2.目前的工作只是一個開始,日后須更深入研究.制程工具用量表。

PCB基板涨缩的判定与测量[1]38578说课讲解

![PCB基板涨缩的判定与测量[1]38578说课讲解](https://img.taocdn.com/s3/m/866550d4d4d8d15abe234ebe.png)

2020/7/4

12

5.2.4 外偏與漲縮—看孔環與孔偏移 外偏導致原因一般有二﹐其一﹕外層底片對位失准﹔其二﹕底片漲縮。 由于外層曝光為單面曝光﹐底片對位為兩面分開﹐如果有一面對位不准 即會造成單面曝偏﹐如有兩面整體向一個方向偏移即可判定為漲縮。這 種判定是帶有一些隨機性﹐但應該可以COVER95%以上異常。

內短的原因判定還需要找點﹐切片及數據分析﹐漲縮引起的內短只能計算其 貢獻度﹐單獨的漲縮不會引起內短﹐還需要加上鑽偏﹑層偏導致。如下圖﹕

銅面 線路

2020/7/4

介質層

導通孔

線路

如果孔與線最小距離為 8mil﹐層間偏移2mil﹐漲 縮3mil﹐鑽孔偏3mil(以上皆偏 上限或下限)﹐導通孔就會連接 到線路﹐造成層間短路。

8

層次鉚偏以8層板為例﹕

同心圓 某一層 次同時 向一個 方向偏

移

同心圓 某一層 延一個 圓心朝 不同的 方向偏

移

同心圓 一邊正 常﹐另 一邊同 時往一 個方向

偏移

以上歸納的為較為常見的几種漲縮與鉚偏容易混淆的異常區分辦法﹐ 而實際生產中會出現更多更復雜的現象﹐那樣就需要我們憑借經驗去做 層別﹐判定異常的真實歸屬。

第二步﹑判定原因﹔如整pnl或部 分step有發生異常以上現象﹐查 看靶孔與外圍孔狀況﹐8層以上板 首先確定同心圓狀況。

第三步﹑如外圍孔與靶孔表象不

符﹐測量靶距﹐檢測壓合是否有

鑽靶異常。

6

5.角度判定與計算偏移值﹕

隔 離 層

2020/7/4

孔 內層pad

切破90° 切破180 °

7

5.漲縮異常的判定﹔

壓合中央基准補償鑽靶﹐發生3個靶孔同時延Y軸向內偏或外偏現象﹐為漲 縮補償鑽偏﹐其偏移標准看鑽靶的補償值﹐壓合鑽靶補償≦6mil為我司目前 管控標准﹐其對靶偏的尺寸影響計算方法如下﹕

PCB生产涨缩管控

發放值

结果:

4小時變化

8小時變化

16小時變化

16小時總變化

E162C6014DD内层底片:上机后十六小时与上机前对比DX最大变化缩1.5mil,DY最

学习改大变命变运化,知 缩1.8mil.

识创造未来

PCB生产涨缩管控

3.尺寸涨缩管制方法

压合后进行尺寸涨缩量测,记录厂牌、板厚、PP、叠构等进行模组分

二钻前尺 寸变化

上PIN

Run Out 值检测

曝光机內部温 度湿度变化

孔位檢查

底片上机前 后变化

底片单张差异 底片每套间差异 底片使用次数

后烤前后变 化

PCB生产涨缩管控

3.尺寸涨缩管制方法

IQC进料对基板的玻布厂牌、进料尺寸安定性状况进行记录.

学习改变命运,知 识创造未来

PCB生产涨缩管控

3.尺寸涨缩管制方法

压膜前 后差异

曝光机內部温 湿度变化

学习改变命运,知 识创造未来

底片上机前 后变化

底片单张差异 底片每套间差异 底片使用次数

防焊

文字

二钻

无尘室温湿 度管控

印刷前尺 寸变化

温度22±2℃,湿度 55±5%

防焊前处理 前后差异

印刷对准 度

防焊预烤前 后差异

制版底片涨缩 网版张力 网版涨缩 网版使用次数

后烤后尺寸 变化

09年04月~09年09月异常总表分析模块(四层板)

厂版

基板

pp组合

偏涨(件)

偏缩(件)

宏仁

1.3

1080

16

3

宏仁

1.2

1080/2116

11

1

南亚

1

7628*2

PCB尺寸涨缩管控

开Fail单

开Pass单

曝光板退洗

接Pass单蚀刻

五、尺寸监控-生产监控

基材

PCB生产流程

PCB成品

内压钻电外防化文成电目 层合孔镀层焊金字型测检

过程首件管理 量测位置:上中下三点 量测频率:每60量测1片 判定标准:依照首件管理

量测位置:pcs量测 量测频率:每DC:25pcs 判定标准:依照工单

PCB尺寸涨缩管控

目录

一、PCB各站尺寸变化趋势图 二、尺寸变化原因及验证经验 三、PCB尺寸设计 四、PCB生产管控 五、PCB尺寸监控

一、常见PCB生产尺寸变化趋势

PCB端

打件后

尺寸随着存放时 间越长越大

Key

涨缩关系

规格增加制 程补偿

规格增加炉 后补偿

二、PCB尺寸变化原因—吸湿

PCB材料由玻璃纤维及环氧树脂构成,树脂结构中含有羟基(OH),容易与空气 中的H发生反应,产生水气,环氧树脂初期的吸水速率快,而后慢慢趋于稳定, 吸水后分子团变大,造成尺寸变大

材料吸水率验证(蒸煮试验) 方法:取板烘烤后称重,常态24Hr后称重,计算吸水率

将板子放在高压蒸煮锅内(121度)每隔1小时计算吸水率

二、PCB尺寸变化试验-成品板静置

1.取PCB过炉后存放,每24Hr量测尺寸并记录(存放在温室度管理环境)

1.打件后PCB缩了205PPM(PPM为百分比) 2.打件后~24H回涨最快在69ppm(板厚18mil) 3.大约在第12天回涨至打件前且存放时间月长FD尺寸越大,因此PCB

Key

生产前烘烤 条件:150度 4 Hr

生产前烘烤 条件:160度 3 H r 管控:烘烤后72Hr内做完

压烤 条件:160度 1Hr

PCB生产涨缩管控

宏仁 0.08mm 1/1oz 09月02日 09月04日 9902N1C1U G 136.12 -0.0439% -0.0449% 9902N1A3D-G

宏仁 0.08mm 1/1oz 09月02日 09月04日 9902N1C1D G 136.23 -0.0439% -0.0449% 9902N1C1D-G

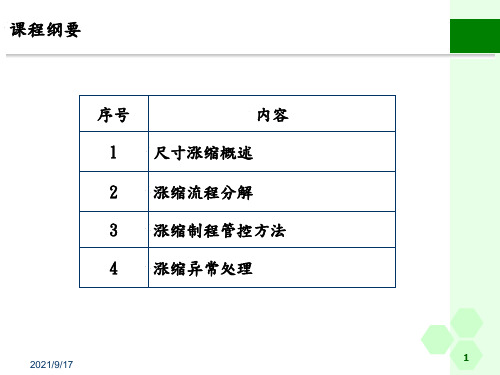

课程纲要

序号

内容

1 尺寸涨缩概述

2 涨缩流程分解

3 涨缩制程管控方法

4 涨缩异常处理

1

2021/9/17

1.尺寸涨缩概述

什么是尺寸涨缩?

尺寸涨缩通常就是指PCB制作流程中,其基材吸湿而澎涨,脱湿而收 缩之尺寸变化的过程.愈高温愈易吸湿,因而愈高温高湿时,尺寸变化更 大.

尺寸涨缩对PCB的影响?

尺寸涨缩对各制程的作业有很大的影响,它将影响到钻孔与内层的 对准度,外层和防焊,文字的对准度,以及成品的尺寸公差.

富士DX L4

富士DX L5

富士DY L2

富士DY L3

富士DY L4

富士DY L5

發放值

4小時變化

8小時變化

16小時變化

16小時總變化

E162C6014DD内层底片:上机后十六小时与上机前对比DX最大变化缩1.5mil,DY最

大2变021化/9缩/171.8mil.

18

3.尺寸涨缩管制方法

压合后进行尺寸涨缩量测,记录厂牌、板厚、PP、叠构等进行模组分

湿度的影响 : 在相对温度下,菲林的尺寸随着湿度的上升而涨大,相对湿度的降低而 缩小,湿涨变形系数在10ppm/%RH右,也就是说当湿度度发生 1℃的变化 时,50cm长的菲林会发生5um的变化(或20寸中的0.20mil).

PCB生产涨缩管控

1.尺寸涨缩概述

基板尺寸涨缩的原因: (4)多层板在层压前,因基板有吸湿性,使薄基板或半固化片吸湿,造 成尺寸稳定性差,基板中树脂未完全固化,导致尺寸变化.

基材尺寸涨缩的控制方法: (4)基材必须进行烘烤以除去湿气.并将处理好的基板存放在真空干燥 箱内,以免再次吸湿, 烘烤还可以确保树脂固化,减少由于冷热的影响,导 致基板尺寸的变形.

尺寸涨缩对各制程的作业有很大的影响,它将影响到钻孔与内层的 对准度,外层和防焊,文字的对准度,以及成品的尺寸公差.

1.尺寸涨缩概述

通常我们所说的尺寸涨缩主要分为:基板涨缩与底片涨缩.

基板

底片

1.尺寸涨缩概述

基板尺寸涨缩的原因: (1)经纬方向差异造成基板尺寸变化;由于剪切时,未注意纤维方向

,造成剪切应力残留在基板内,一旦释放,直接影响基板尺寸的收缩.

孔位檢查

底片上机前 后变化

底片单张差异 底片每套间差异 底片使用次数

后烤前后变 化

3.尺寸涨缩管制方法

IQC进料对基板的玻布厂牌、进料尺寸安定性状况进行记录.

3.尺寸涨缩管制方法

开料对1.0mm以下基板进行烘烤150℃4H,使基板在制程中的涨缩更稳定. 追踪0.08mm板各站尺寸变化, 烘烤基板变化小于未烘烤基板,基板烘烤后更稳定.各站测试如下 :

基材尺寸涨缩的控制方法: (2)在设计电路时应尽量使整个板面分布均匀.如果不可能也要必须在 空间留下过渡段(不影响电路位置为主).这由于板材采用玻璃布结构中经纬 纱密度的差异而导致板材经纬向强度的差异.

1.尺寸涨缩概述

基板尺寸涨缩的原因: (3)刷板时由于采用压力过大,致使产生压拉应力导致基板变形.

PCB基板涨缩的判定与测量

蝕刻是一個濕熱環境﹐DES中化學反映會釋放出一定熱量﹐而蝕刻中又伴隨基

殘銅率 板兩面殘銅面積的減少﹐引起基板尺寸膨脹﹐蝕刻漲縮一般和板厚﹑殘銅率成

反比。

放置時間漲縮

放置時間

對蝕刻后放置環境不做管控﹐會引起基板吸濕膨脹﹐一般0.15mm以下的薄板會 隨時間增長(Chang)膨脹。

壓合漲縮

壓力

壓合是一個高溫高壓過程﹐期間必定會引起線路板漲縮。而壓合過程當中對漲 縮影響最大的是壓力。壓合中基板隨高溫變軟﹐流膠過程中會對基板造成拉 扯﹐壓力越大﹐拉扯越大。固化過程中膠體收縮同樣拉扯基板﹐壓力越大收縮 越慢﹐而當一旦壓力解除﹐溫度降低﹐固化膠體則會劇烈收縮﹐引起壓合后整 板收縮。

內短的原因判定還需要找點﹐切片及數據分析﹐漲縮引起的內短只能計算其 貢獻度﹐單獨的漲縮不會引起內短﹐還需要加上鑽偏﹑層偏導致。如下圖﹕

銅面 線路

介質層

2020年8月9日星期日

導通孔

線路

如果孔與線最小距離為 8mil﹐層間偏移2mil﹐漲 縮3mil﹐鑽孔偏3mil(以上皆偏 上限或下限)﹐導通孔就會連接 到線路﹐造成層間短路。

第三步﹑如外圍孔與靶孔表象不

符﹐測量靶距﹐檢測壓合是否有

鑽靶異常。

7

5.角度判定與計算偏移值﹕

孔

隔

離

層

內層pad

2020年8月9日星期日

切破90° 切破180 °

8

5.漲縮異常的判定﹔

5.1 漲縮異常表現的形式﹕

a.層偏﹑內S.漲縮表現為層偏﹑內S多為8層以上板﹐層間不對稱造成壓合過 程中層間漲縮變化大小不同﹐引起層間線路對位偏差﹐如果不同網絡線路疊加 且導通孔連接到不同的網絡即形成短路。

2020年8月9日星期日

PCB生产涨缩管控[1]

![PCB生产涨缩管控[1]](https://img.taocdn.com/s3/m/e75d2d4bf90f76c660371a45.png)

PTH/ICU

PTH前处理 前后差异

PTH/Icu 前后差异

外层

IICu

无尘室温湿 度管控

IICu前后 差异

温度22±2℃,湿度 55±5%

外层前处理 前后差异

蚀刻后尺 寸变化

压膜前 后差异

曝光机內部温 湿度变化

底片上机前 后变化

底片单张差异 底片每套间差异 底片使用次数

防焊

文字

二钻

无尘室温湿 度管控

行钻带修改.

PCB生产涨缩管控[1]

4.异常处理

4.3.异常当站改善方法. 4.3.1通过X-RAY拍光用图片与图标记录偏孔方向.

X-RAY拍光照片 通过图标确定修改钻带时修改原点位置.

偏孔方向记录

PCB生产涨缩管控[1]

4.异常处理

4.3.2涨缩常见状况: 异常状况一

原点处 不良类型一:此异常需加大钻带比例修改(如:原X=Y=1.0000改为X=Y=1.0001).

层别

月份

0904月 0905月 0906月 0907月 0908月 0909月

4L 6L 8L 合计

13

23

8

13

10

15

19

11

12

20

10

24

4

1

0

1

3

3

36

35

20

34

23

42

PCB生产涨缩管控[1]

3.尺寸涨缩管制方法

09年04月~09年09月异常总表分析模块(四层板)

厂版

基板

pp组合

偏涨(件)

PCB生产涨缩管控

2020/11/3

PCB生产涨缩管控[1]

涨缩的判定与测量

2017/10/29

15

CAM距離

CAM距離

孔位置

實際靶位 靶距中央

實際靶位 孔位置

中央基准補償打靶的方式﹕產品因漲縮造成靶距的實際值和工程的CAM值不 一致﹐因此鑽靶輸入固定值時機器同時找不到兩個靶心﹐也就無法下鑽﹐必須 設定補償值﹐才可以生產。所謂補償值就是實際值和CAM值之間的允許誤差。 如補償值為6mil﹐就說明實際值和CAM值之間允許最大差異為6mil﹐超過規格 則無法生產。 計算方法﹕中央基准補償對孔距和CAM靶距造成差別值計算﹐假設靶距有 縮﹐如上圖﹔ 實際孔距離L= 實際靶距L1+(CAM靶距L2-實際靶距L1)/2,如果CAM靶距=20 inch﹐實際靶距比CAM靶距縮6mil﹐則孔距離L=(20-0.006)+0.006/2=19.997inch﹐ 此時孔與實際靶位差別=(19.997-19.994)/2=0.0015inch=1.5mil.

以上歸納的為較為常見的几種漲縮與鉚偏容易混淆的異常區分辦法﹐ 而實際生產中會出現更多更復雜的現象﹐那樣就需要我們憑借經驗去做 層別﹐判定異常的真實歸屬。

2017/10/29

10

5.2.2 漲縮與內短—同心圓判定(查看是否存在層間偏移)。 內層短路一般由底片漏光或吸氣不良﹑顯影不潔等造成﹐壓合及基板的銅粉 銅屑和壓合的鉚釘屑也會引起內短。而漲縮引起的內短則是因層間漲縮差異造 成﹐只會存在于8層以上板﹐因此只需要觀察同心圓是否有漲縮即可判定漲縮對內 短有多大貢獻度。 內短的原因判定還需要找點﹐切片及數據分析﹐漲縮引起的內短只能計算其 貢獻度﹐單獨的漲縮不會引起內短﹐還需要加上鑽偏﹑層偏導致。如下圖﹕

異常發生時不會是單一數量﹐而是生產過程中使用同一參數的一批產品。 異常受影響的因素過多﹐生產中有任意參數變更都會引起漲異常的發生。

谈一谈PCB翘曲度的标准以及如何测量

谈一谈PCB翘曲度的标准以及如何测量

关于翘曲度标准从两个方面来看,一个就是按照IPC规范来评判检验;另一个是产品公司对产品结构的定义或者自身产品的要求来评判。

在IPC-6012E中有明确的规定,如下:

满足这个标准,绝大多数的产品是没有问题的。

之前我做产品的时候,因为产品是服务器或者交换机,产品PCB板子比较大,尤其是刀片式的服务器,板子都是条形状的,一般都是有明确要求的,有的甚至要求达到了0.4%~0.3%。

如果没有明确要求,或者不知道如何要求,则按照PCB的规范来做就好。

有的产品可能因为一些特殊原因,比如要求混压或者产品厚度要求,设计成了非对称性等等,导致有的产品很容易就会翘曲。

有的翘曲是用肉眼可以观察得到,如下图所示:

如果有SMT或者BGA焊接,则显然无法焊接好。

有的并不能直接观察到,则需要使用仪器进行测量,根据IPC-TM-650规范要求进行测试,如下图所示:

过程看着比较多,一般PCB工厂都有相关的仪器,比如激光翘曲度测量仪,只要把板子放上去就能直接测量出来结果,比较简单。

在电子产品中,不只需要关注PCB的翘曲,还需要关注PCBA的翘曲,因为有的产品因为器件重量或者产品对称性不好,即使PCB非常平整,加上器件之后就会导致翘曲,有的甚至也会直接影响到产品的信号完整性。

pcb变形翘曲ipc标准

pcb变形翘曲ipc标准PCB变形翘曲是指由于镀铜层与基板之间的残余应力等原因,在加工过程或使用过程中导致电路板变形或扭曲的现象。

由于PCB变形翘曲会影响电路板的性能和可靠性,因此IPC(国际电子工业联合会)制定了一系列的标准来规范PCB变形翘曲的测试、评估和要求。

IPC-6012是PCB变形翘曲的标准之一,该标准规定了对于不同类型的电路板,其变形翘曲的测试方法、评估标准和要求。

该标准首先对测试条件进行了详细的规定。

测试电路板的尺寸、基板材料类型、板厚、镀铜层厚度等都必须符合标准的要求。

测试环境的温度和湿度也需要在一定的范围内控制。

标准还规定了测试方法。

常用的测试方法有热循环测试、蒸汽测试、加热与冷却测试等。

这些测试方法可以模拟电路板在使用过程中的各种环境条件和应力情况。

通过测试,可以验证电路板的性能和可靠性。

标准还规定了测试的持续时间,即测试的时间周期。

对于测试结果的评估,标准采用了一系列的评估标准。

根据测试中得到的数据,可以进行变形翘曲的测量和分析。

标准对不同类型的电路板,如刚性电路板和柔性电路板,都有不同的评估标准。

评估标准主要包括电路板的平整度、平面度、翘曲度等指标。

这些指标反映了电路板的变形翘曲程度。

标准最后还对测试结果的记录与报告进行了规定。

测试时需要记录测试电路板的各项信息,包括尺寸、材料型号、测试条件等。

测试结果需要进行统计与分析,并生成测试报告。

测试报告中要包括测试结果的详细数据和评估结论。

除了IPC-6012,IPC还制定了许多其他的标准来规范电子行业的各个环节。

这些标准不仅适用于PCB变形翘曲,在电路板的设计、制造、组装、测试和维修等方面都有明确的要求。

通过遵循这些标准,可以保证电子产品的性能和可靠性,提高电子产品的质量和竞争力。

需要说明的是,虽然标准能够规范电子产品的制造和应用,但标准并不是一成不变的,随着技术的不断发展和应用的不断推进,标准也需要不断地修订与更新。

因此,在进行电子产品开发和制造时,应始终关注最新的IPC标准,并根据实际情况进行相应的适应与改进。

PCB生产涨缩管控

底片上机前 后变化

底片单张差异 底片每套间差异 底片使用次数

后烤前后变 化

16

3.尺寸涨缩管制方法

IQC进料对基板的玻布厂牌、进料尺寸安定性状况进行记录.

廠牌

板厚

銅厚 生產日期 進料日期 進料批號

玻 布

TG點

尺安測試值 經向(Warp緯) 向(Fill)

备注

宏仁 1.0mm 2/2oz 08月17日 09月02日 917N3A1D1 D 138.14 -0.0087% -0.0079% 917N3A1D1-D

底片单张差异 底片每套间差异 底片使用次数

防焊

文字

二钻

无尘室温湿 度管控

印刷前尺 寸变化

温度22±2℃,湿度 55±5%

防焊前处理 前后差异

印刷对准 度

防焊预烤前 后差异

制版底片涨缩 网版张力 网版涨缩 网版使用次数

后烤后尺寸 变化

二钻前尺 寸变化

上PIN

Run Out 值检测

曝光机內部温 度湿度变化

宏仁 0.6mm 1/1ozLCD 09月03日 09月07日 9903N3C1M2 F 138.9 -0.0114% -0.0039% 9903N3C1D1-F 9901N6B2D-F

宏仁 1.2mm 1/1oz 09月04日 09月07日 9904N3C2U2 D 138.1 -0.0069% -0.0142% 9904N3C3M2-D 9828N1C2U-F

250

100

200

80

150

60

100

40

50

20

0 板层数 异常料号数

百分比

累积 %

4L 166

64.8 64.8

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

以上歸納的為較為常見的几種漲縮與鉚偏容易混淆的異常區分辦法 ﹐而實際生產中會出現更多更復雜的現象﹐那樣就需要我們憑借經驗去 做層別﹐判定異常的真實歸屬。

10.08.2020

精品课件

10

5.2.2 漲縮與內短—同心圓判定(查看是否存在層間偏移)。

內層短路一般由底片漏光或吸氣不良﹑顯影不潔等造成﹐壓合及基板的 銅粉銅屑和壓合的鉚釘屑也會引起內短。而漲縮引起的內短則是因層間漲縮差異 造成﹐只會存在于8層以上板﹐因此只需要觀察同心圓是否有漲縮即可判定漲縮對 內短有多大貢獻度。

精品课件

4

特性分析﹕

特性

特性分析

發生性高 破壞力大 偵測性低 批量性 不穩定性

隨著PCB板向多層高密度型發展﹐漲縮已成為如影隨行的異常﹐不斷 挑戰產品的穩定性﹐困擾高階產品的品質管制。

當漲縮作為異常出現時﹐它造成的破壞力就是報廢。除了可以花大成 本挽救一部分外﹐沒有重工的可能性。

異常發生前不可以預知﹐規律性不強﹐異常發生后通常以其他形式表 現﹐如鑽偏﹑鉚偏向 外或向 內可判 定為X向 漲縮 精品课件

同心圓 4﹑5層 同時向4 個拐角 偏移可 以確定 為整板

漲縮

9

層次鉚偏以8層板為例﹕

同心圓 某一層 次同時 向一個 方向偏

移

同心圓 某一層 延一個 圓心朝 不同的 方向偏

移

同心圓 一邊正 常﹐另 一邊同 時往一 個方向 偏移

b.鑽偏.漲縮引起整板圖形變形﹐導致鑽孔時局部或全部孔偏現象。

c.外偏.因漲縮引起輕度鑽偏﹐鑽孔修改機械坐標后外層曝光仍按照原比 例生產﹐即會引起外層整板或部分Step曝光偏移。

5.2 漲縮異常與相關異常的區分﹕

5.2.1.漲縮與鉚偏—同心圓對比 (層次漲縮以8層板為例)﹔

10.08.2020

同心圓 4﹑5層 同時延Y 方向向 外或向 內可判 定為Y向 漲縮

異常發生時不會是單一數量﹐而是生產過程中使用同一參數的一批產 品。

異常受影響的因素過多﹐生產中有任意參數變更都會引起漲異常的發 生。

10.08.2020

精品课件

5

3.引起漲縮異常的要因分析﹔

機

壓機熱盤溫度 均勻性是否達標

內層底片檢測是否 按標准進行

鑽靶機鑽 靶精度是 否達標

環

壓機升溫速 率是否均勻

兩邊板面孔對應孔環向同一方向偏移﹐可判定為漲縮。漲縮造成的外偏多為 整體性﹐板兩邊的偏移呈對稱狀﹐有一定規律。外偏形成取決與底片對位及 尺寸管控﹐表現規律不明顯。

10.08.2020

精品课件

14

5.2.5 漲縮與靶偏—X-ray看靶

鑽靶過程中會因設備精度問題加上人員操作不當引起靶偏不良﹐漲 縮的補償鑽靶也會引起靶偏﹐兩種靶偏是有分別的﹐詳見下圖﹕

11

5.2.3 漲縮與鑽偏—X-Ray照孔確認

假設以上為4個PCS﹐以上孔偏方向如紅箭頭所示﹐孔偏方向為 離心式擴張偏移﹐可以判定此板有整板內縮現象﹔另有單PCS 或部分PCS的孔偏呈現出擴張式﹐也可判定為漲縮異常。

10.08.2020

精品课件

12

鑽孔所有孔均向一個方向偏移﹐如果壓合鑽靶未偏移﹐即可斷定為鑽 孔整體移位。當然﹐鑽孔鑽偏大多數是BGA密集區部分孔偏移﹐判定人 須根據具體情況做判斷﹐不可和漲縮引起的鑽偏混淆。

鑽靶前是否 冷卻至室溫

﹖

10.08.2020

精品课件

6

4.鑽孔X-Ray照看方式﹕ 上

右 左

下

COMP面

10.08.2020

異常板看板順序﹕

第一步﹑確定孔偏的程度及趨勢 ﹔從孔密集區看起﹐某區域全部 與內層pad切破超過180°為非常 嚴重﹐切破超過90 °為嚴重﹐偏 切為異常﹐未切為正常。

第二步﹑判定原因﹔如整pnl或部 分step有發生異常以上現象﹐查 看靶孔與外圍孔狀況﹐8層以上板 首先確定同心圓狀況。

內短的原因判定還需要找點﹐切片及數據分析﹐漲縮引起的內短只能計 算其貢獻度﹐單獨的漲縮不會引起內短﹐還需要加上鑽偏﹑層偏導致。如下圖﹕

銅面 線路

10.08.2020

介質層

導通孔

精品课件

線路

如果孔與線最小距離為 8mil﹐層間偏移2mil﹐漲 縮3mil﹐鑽孔偏3mil(以上皆偏 上限或下限)﹐導通孔就會連接 到線路﹐造成層間短路。

季節﹑天氣 變化

底片放置的 時間和條件

人

底片制作時是否按 抓好的補償進行預

放或預縮

基板的厚 度以及銅

厚

壓合參數設 置是否合理

P/P的物性與

基板底片的 尺寸安定性

料

基板的匹配性 內層補償值

是否抓准

法

內層板棕化 后放置條件

壓合冷壓設置 的冰水溫度

為 何 漲 板層多少及 縮

板厚是否一致

殘銅率及工 程疊構設計

10.08.2020

精品课件

3

2.漲縮異常的出現

當漲縮作為一種生產異常出現在制程中時﹐它就由一種普 通現象演變為災害性現象﹐對制程和生產穩定造成強大的 沖擊力。在PCB業界﹐漲縮出現將給產品帶來一系列的隱 患﹐其特點為﹕a.發生性高

b.破壞力大 c.偵測性低 d.批量性 e.不穩定性

10.08.2020

漲縮的判定與測量

10.08.2020

Report:

精品课件

制作﹕生技課

1

講解內容框架

✓漲縮的判定 ✓漲縮發生的時機與原因 ✓漲縮的測量 ✓漲縮的改善與預防 ✓CASE STUDY

10.08.2020

精品课件

2

✓漲縮的判定

1.漲縮的發生﹕

漲縮是物體在受環境作用下尺寸發生變 化的一種現象。和其息息相關的環境因素 有溫度和濕度﹐其次制程中的外力作用也 會引發漲縮﹐本次講解就主要針對非環境 作用引發的漲縮現象。

第三步﹑如外圍孔與靶孔表象不

符﹐測量靶距﹐檢測壓合是否有

鑽精靶品课異件常。

7

5.角度判定與計算偏移值﹕

孔

隔

離

層

內層pad

10.08.2020

精品课件

切破 90°

切破180 °

8

5.漲縮異常的判定﹔

5.1 漲縮異常表現的形式﹕

a.層偏﹑內S.漲縮表現為層偏﹑內S多為8層以上板﹐層間不對稱造成壓 合過程中層間漲縮變化大小不同﹐引起層間線路對位偏差﹐如果不同網絡線路 疊加且導通孔連接到不同的網絡即形成短路。

10.08.2020

精品课件

13

5.2.4 外偏與漲縮—看孔環與孔偏移

外偏導致原因一般有二﹐其一﹕外層底片對位失准﹔其二﹕底片漲 縮。

不准

由于外層曝光為單面曝光﹐底片對位為兩面分開﹐如果有一面對位

即會造成單面曝偏﹐如有兩面整體向一個方向偏移即可判定為漲縮。 這

種判定是帶有一些隨機性﹐但應該可以COVER95%以上異常。