O形橡胶密封圈试验方法修订稿

o型橡胶密封圈国家标准

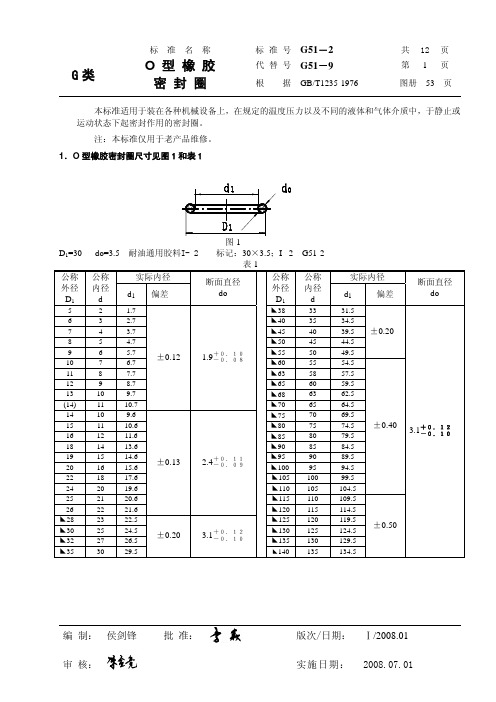

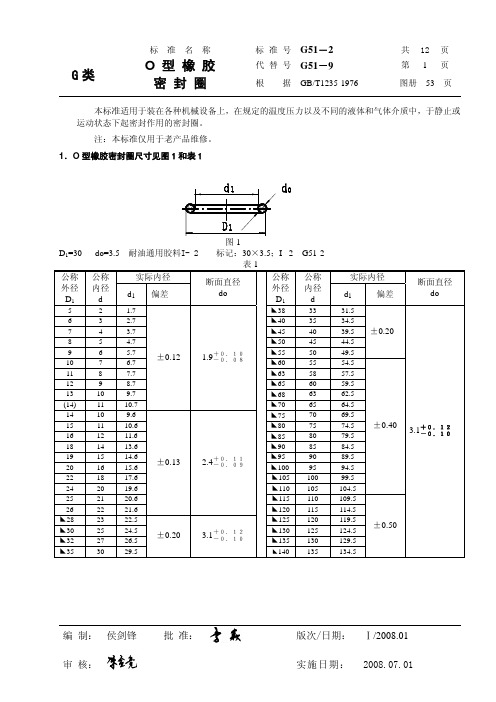

密 封 圈 根据GB/T1235-1976 图册 53 页审核:实施日期:2008.07.01密 封 圈根据GB/T1235-1976图册 54 页表1(续)实际内径 实际内径 公称 外径 D 1公称内径 dd 1偏差断面直径do公称外径D 1公称 内径 dd 1偏差断面直径 do◣145140 139.5 155 145 144.4◣150145 144.5 160 150 149.4 ◣155150 149.5 165 155 154.3±0.50 ◣160155 154.5 ◣170160 159.3 ◣165160 159.5 ±0.50 3.1+0.12-0.10◣175165 164.3 28 22 21.6 ◣180170 169.3 30 24 23.6 ◣185175 174.3 31 25 24.6 ◣190180 179.3 32 26 25.6 ◣195185 184.3 34 28 27.6 ◣200190 189.3 35 29 28.6 ◣205195 194.3 36 30 29.6 ◣210200 199.3 38 32 31.6 ◣220210 209.3 40 34 33.6 ◣230220 219.3 41 35 34.6 ◣240230 229.3 42 36 35.6 ◣250240 239.3 ±0.80 44 38 37.6 ◣260250 249.3 45 39 38.6 ◣270260 259.3 46 40 39.6 ◣280270 269.3 48 42 41.6 ◣290280 279.3 50 44 43.6 ◣300290 289.3 ±1.0 5.7+0.16-0.1451 45 44.6 170 155 154.1 54 48 47.6 175 160 159.1 55 49 48.6 180 165 164.1 56 50 49.6 ±0.20 3.5+0.13-0.11185 170 169.1 (50) 40 39.4 190 175 174.1 (55) 45 44.4 195 180 179.1 60 50 49.4 200 185 184.1 63 53 52.4 205 190 189.1 65 55 54.4 210 195 194.170 60 59.4 215 200 199.1 73 63 62.4 220 205 204.1 75 65 64.4225 210 209.1 80 70 69.4 230 215 214.1 85 75 74.4 235 220 219.1 90 80 79.4 240 225 224.1 95 85 84.4 245 230 229.1 100 90 89.4 250 235 234.1 105 95 94.4 255 240 239.1 ±0.80110 100 99.4 260 245 244.1 115 105 104.4 ±0.40265 250 249.1 120 110 109.4 275 260 259.1 125 115 114.4 280 265 264.1 130 120 119.4 290 275 274.1 135 125 124.4 295 280 279.1 140 130 129.4 300 285 284.1 145 135 134.4 305 290 289.1 150 140 139.4 ±0.50 5.7+0.16-0.14315 300 299.3±1.0 8.6+0.18-0.16密 封 圈根据GB/T1235-1976图册 55 页表1(续)实际内径 实际内径 公称 外径 D 1公称 内径 dd 1偏差断面直径do公称外径D 1公称 内径 dd 1偏差断面直径 do320 305 304.3 390 375 374.3330 315 314.3 395 380 379.3 ±1.0335 320 319.3 400 385 384.3 350 335 334.3 415 400 399.3 355 340 339.3 420 405 404.3 360 345 344.3 450 435 434.3 370 355 354.3 480 465 464.3 375 360 359.3 500 485 484.3 380 365 364.3±1.0 8.6+0.18-0.16±1.3 8.6+0.18-0.16注1:带“◣”者不推荐用于运动密封。

o型橡胶密封圈试验方法(一)

o型橡胶密封圈试验方法(一)O型橡胶密封圈试验方法导言在工业领域中,O型橡胶密封圈被广泛应用于密封装置中,以确保设备的正常运行和防止泄漏。

为了验证其质量和可靠性,各种试验方法被开发出来。

本文将详细介绍几种常见的O型橡胶密封圈试验方法。

1. 外观检查试验外观检查试验是最常见且简单的试验方法之一,用于评估O型橡胶密封圈的表面缺陷和形状是否符合要求。

主要步骤包括: - 对密封圈进行目测观察,检查其表面是否有裂纹、气泡、杂质等缺陷。

- 使用合适的量具测量其内径、外径和横截面厚度,以确保其尺寸符合设计要求。

2. 压缩变形试验压缩变形试验用于评估O型橡胶密封圈在一定压力下的变形性能。

操作步骤如下: - 将密封圈放置在密封装置中,并施加指定的压力。

- 保持一定时间后,释放压力并观察密封圈的恢复情况。

- 测量和记录其压缩后的变形程度,如恢复率。

3. 耐温试验耐温试验用于评估O型橡胶密封圈在高温或低温环境下的性能稳定性。

操作步骤如下: - 将密封圈置于高温或低温箱中,暴露一定时间。

- 取出密封圈,并在常温下恢复一段时间。

- 检查其外观变化、弹性变化以及其他性能指标的变化。

4. 加压泄漏试验加压泄漏试验用于评估O型橡胶密封圈在高压下的泄漏性能。

操作步骤如下: - 将密封圈安装在密封装置中,确保其正常密封。

-施加指定的压力,并观察一段时间内是否有泄漏现象。

- 根据泄漏的情况和严重程度,评估密封圈的密封性能是否合格。

结论O型橡胶密封圈试验方法对于确保其质量和可靠性至关重要。

通过外观检查、压缩变形、耐温和加压泄漏等试验方法,可以全面评估密封圈的性能,以满足工业领域对密封要求的严格标准。

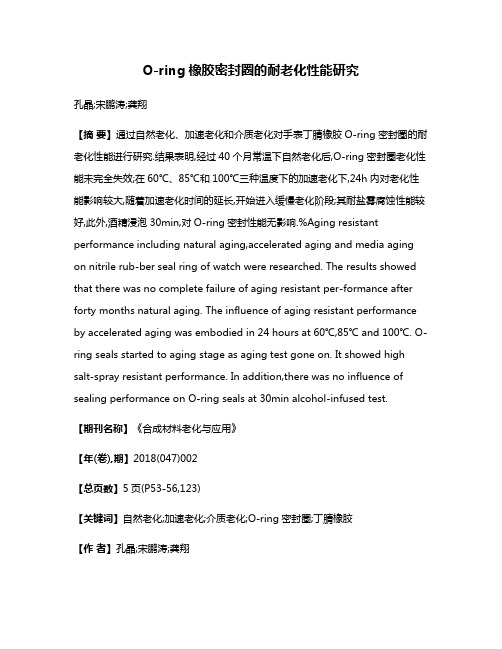

O-ring橡胶密封圈的耐老化性能研究

O-ring橡胶密封圈的耐老化性能研究孔晶;宋鹏涛;龚翔【摘要】通过自然老化、加速老化和介质老化对手表丁腈橡胶O-ring密封圈的耐老化性能进行研究.结果表明,经过40个月常温下自然老化后,O-ring密封圈老化性能未完全失效;在60℃、85℃和100℃三种温度下的加速老化下,24h内对老化性能影响较大,随着加速老化时间的延长,开始进入缓慢老化阶段;其耐盐雾腐蚀性能较好,此外,酒精浸泡30min,对O-ring密封性能无影响.%Aging resistant performance including natural aging,accelerated aging and media aging on nitrile rub-ber seal ring of watch were researched. The results showed that there was no complete failure of aging resistant per-formance after forty months natural aging. The influence of aging resistant performance by accelerated aging was embodied in 24 hours at 60℃,85℃ and 100℃. O-ring seals started to aging stage as aging test gone on. It showed high salt-spray resistant performance. In addition,there was no influence of sealing performance on O-ring seals at 30min alcohol-infused test.【期刊名称】《合成材料老化与应用》【年(卷),期】2018(047)002【总页数】5页(P53-56,123)【关键词】自然老化;加速老化;介质老化;O-ring密封圈;丁腈橡胶【作者】孔晶;宋鹏涛;龚翔【作者单位】珠海罗西尼表业有限公司,广东珠海519015;珠海罗西尼表业有限公司,广东珠海519015;珠海罗西尼表业有限公司,广东珠海519015【正文语种】中文【中图分类】TQ333.7随着科技的不断进步,腕表在保证其基本计时功能以外,其使用可靠性受到腕表使用者的广泛关注。

O形橡胶密封圈

O形橡胶密封圈 Prepared on 24 November 2020前言〇形橡胶密封圈是高压开关设备常用的密封件。

为了指导和方便产品设计,制定本标准。

本标准给出了〇形橡胶密封圈的材料、质量要求以及〇形圈的选用规格等。

本标准首次发布,2005年5月20日实施。

本标准由高压开关公司技术处提出、起草、归口并负责解释。

〇形橡胶密封圈1范围本标准规定了高压开关产品用〇形橡胶密封圈的材料、技术要求、检验以及〇形圈的尺寸、规格、标志和包装、运输与储存。

本标准适用于六氟化硫开关产品设计。

2规范性应用文件GB1235 〇形橡胶密封圈3基本尺寸与规格〇形圈基本尺寸与规格见图1和表5。

(D:公称外径、d:公称内径、d1:实际内径、d:断面直径)图1 〇形橡胶密封圈4材料4.1SF6开关设备用〇形橡胶密封圈材料见表1。

表1 SF开关设备用〇形橡胶密封圈材料6材料名称工作条件适用范围混炼胶 427 耐SF6分解气体、耐油、耐光、耐臭氧、一般地区SF6开关设备用〇形密封圈工作温度-20℃~+80℃●混炼胶518 耐油、耐寒、工作温度-40℃~+80℃适用于高寒地区SF6开关设备用〇形密封圈混炼胶HX 807 耐SF6分解气体、耐大气老化、耐低温, SF6开关设备用〇形密封圈(不耐油)永久变形小、不耐油、工作温度-40℃~+80℃注:表中“●”材料为推荐采用的牌号。

混炼胶 427、518材料性能见表2。

混炼胶HX 807材料性能见表3。

表2混炼胶 427、518材料性能项目单位性能指标混炼胶 427●混炼胶518硬度(邵尔A)度70±573±3扯断强度≥MPa14±2常扯断伸长率≥ %300 200±40 态密度g/cm31.27±试拉伸应力(100%伸长)≤MPa±验扯断永久变形(150%伸长)≤%2±TR试验(TR50/10)℃-±破裂强度≥㎏f ±40硫化橡胶液体试验准 -5~+10 准 +40~+110 0~±10 (体积法)-油油扯断永久变形率≤% ±TR试验(TR 50/10)℃ -43 ℃以下低温性能试验 10MPa,-55℃~﹢57℃泄漏试验-无泄漏恒定形变压缩永久变形率(100℃×70h)%永久变形≤ 45 15在100℃×24h下加热后,室 -40℃下压缩25%,温冷却4h以上,再在-30℃ 22h后从试验工具中下放入试验工具中压缩25%,取出,在-40℃下放低温压缩变形 168h后取出放置30min,弹性置30min ,弹性恢复恢复为65%以下为40%以下腐蚀及粘着 70℃±1℃无腐蚀,金属表面变色不试验判定为腐蚀24℃±3℃×72h 湿度92%负荷9~ 无腐蚀耐臭氧试验臭氧浓度50±5pphm5℃×14d 无开裂低温弯曲 -40℃×5h冷却2个试样试验不龟裂表3 混炼胶HX 807材料性能项目单位性能指标密度(23℃)g/cm3±定伸强度MPa 10~20 撕裂强度MPa 5~8 拉伸应力(100 % 伸长) % ~扯断伸长率% 150~300加压应变力(直径为10mm、在15% 时 N 50~60每1cm长度)在25% 时 110~130100℃×22d 5~10恒定形变压缩永久变形(压缩25%) 100℃×70d % 10~20100℃×30d 20~30回弹性 % 35~45 硬度(邵尔A)度 70±5硬度变化率±2热老化稳定性(70℃×30d)定伸强度变化率% ±5扯断伸长变化率±10火焰性能—燃烧水样萃取物的导电性≤μs/cm 20腐蚀作用(对银铜铅)—无腐蚀耐候性(紫外线光、热空气)—良好耐水(冷水、热水、饱和蒸汽)—良好耐臭氧(紫外线拉伸30%)>360d —良好耐矿物油、芳香剂、氯化物、碳氢化合物—劣5技术要求5.1〇形圈表面不允许有目视可见的气孔、杂质和凹凸缺陷。

o型橡胶密封圈试验方法

O型橡胶密封圈试验方法引言O型橡胶密封圈是一种常用的密封元件,广泛应用于各个行业的设备和机械中。

为了确保O型橡胶密封圈的质量和性能符合要求,需要进行相应的试验。

本文将介绍O型橡胶密封圈试验方法,包括试验前的准备工作、试验过程、试验结果的评估以及数据分析等内容。

试验前准备工作在进行O型橡胶密封圈试验之前,需要进行一系列的准备工作,以确保试验结果的准确性和可靠性。

1. 样品准备从生产中随机选取若干个O型橡胶密封圈样品作为试验样品。

样品应具有代表性,并且符合相关标准或规范的要求。

2. 仪器设备校准对使用到的仪器设备进行校准,以确保其测量结果的准确性。

校准应按照国际或国家标准进行,并记录校准结果。

3. 环境条件控制在进行试验时,需要控制环境条件,例如温度、湿度等。

环境条件应符合相关标准或规范的要求,并记录环境参数。

4. 试验设备准备准备好用于进行O型橡胶密封圈试验的设备,例如拉伸试验机、硬度计、压缩机等。

确保设备正常运行,并进行必要的调试和维护。

试验过程O型橡胶密封圈试验通常包括拉伸试验、硬度测试、压缩测试等多个环节。

下面将介绍各个环节的具体试验方法和步骤。

1. 拉伸试验拉伸试验用于评估O型橡胶密封圈在拉伸状态下的性能和强度。

步骤:1.将样品固定在拉伸试验机上。

2.设置合适的拉伸速率和加载方式。

3.开始拉伸,记录载荷-位移曲线。

4.达到断裂点时停止拉伸,记录最大载荷和断裂位移。

2. 硬度测试硬度测试用于评价O型橡胶密封圈的硬度特性。

步骤:1.将样品放置在硬度计上。

2.用一定的压力将硬度计针头压入样品表面。

3.读取硬度计显示的硬度数值。

3. 压缩测试压缩测试用于评估O型橡胶密封圈在压缩状态下的性能和变形特性。

步骤:1.将样品放置在压缩机上。

2.设置合适的加载方式和速率。

3.开始加载,记录载荷-变形曲线。

4.达到一定压缩程度时停止加载,记录载荷和变形量。

试验结果评估与数据分析完成试验后,需要对试验结果进行评估和数据分析,以判断O型橡胶密封圈的质量和性能是否符合要求。

ASTM D 1414—94(重新批准2003)

外文工程规范翻译文稿名称:D 1414—94(重新批准2003)橡胶O形圈的标准试验方法1本标准以固定名称D1414发行;紧随名称的数字指明了最初批准的年限,或者在修订的版本中,此数字代表最近修改的年限。

圆括号里的数字指明了最新批准的年限。

上标符号(ε)表明最近修订或重新批准时编辑上的修改。

本标准已经被国防部批准使用。

1.范围1.1 本试验方法描述了О形圈的物理性能的测定程序,同时介绍了由于老化作用,这些性能所发生的改变。

1.2 SI单位表示的数值是标准值。

圆括号中给出的数值仅作为参考信息。

1.3本标准没有考虑到所有安全因素,如果有,也是与用途有关的安全因素。

在使用之前制定安全健康的规则和确定应用的规章限制应当是使用者的责任。

2.参考文件2.1 ASTM标准:2D 297橡胶产品的试验方法——化学分析D 395 橡胶性能的试验方法——压缩永久变形D 412 硫化橡胶和热塑性弹性体的试验方法——拉伸试验D 471 橡胶性能的试验方法——液体作用D 573 橡胶的试验方法——烘箱老化D 865 橡胶的试验方法——空气加热老化(试管封闭)D 1329 评定橡胶性能的试验方法——低温回缩 (TR试验)D 1415 橡胶性能的试验方法——国际硬度D 2240 橡胶性能的试验方法——硬度D 4483 橡胶和碳黑工业中标准试验方法的测量精度应用程序。

2.2航天用标准:AS568A O形圈尺寸33.术语3.1定义:3.1.1 О形圈——由均匀组分模压而成的一种橡胶密封件,单个零件为环形结构,同时具有圆形截面。

用于动态或静态密封的О形圈通常被安装在机械构造的沟槽中。

4.意义和用途4.1这些试验方法为质量控制及工程特性的测定提供了合理的程序。

5.一般方法5.1除非对О形橡胶圈在试验方法中有其它指定,一般应用于硫化橡胶的下列ASTM试验方法须与要求的保持一致,并且这里还例举了这些试验方法中的一部分:5.1.1拉伸试验——试验方法D 4125.1.2 压缩永久变形试验——试验方法D 3955.1.3 低温试验——试验方法D 13295.1.4 密度——试验方法D 2975.1.5 液体老化——试验方法D 4715.1.6 热老化——试验方法D 865 和D 5735.1.7 硬度——试验方法D 2240和D 14155.2如果规定的程序和这些试验方法及列出的详细程序产生冲突时,那么以后者为准。

GB1235-76 O型密封圈

发布国家标准通告第 6 号国家标准计量局1976年4月15日现将O形密封圈尺寸系列发布为国家标准内部试行,编号为G B1235-76。

自1976年10月1日起试行。

说明本标准以1976年10月1日国家标准局批准本为依据。

经二年多的验证后,对其中公差部分和附录部分作了个别修订补充,并已重新报批。

鉴于当前各单位急需此标准,因而先行翻印散发,但应以将来的正式版本为准。

中 华 人 民 共 和 国国 家 标 准O 形 橡 胶 密 封 圈尺 寸 系 列本标准适用于装在各种机械设备上,在规定的温度、压力以及不同的液体和气体介质中,于静止或运动状态下起密封作用的O 形橡胶密封圈。

一、 规 格 尺 寸1.O 形橡胶密封圈的尺寸和公差应符合表1规定:标记示例:O 形橡胶密封圈公称外径D =20毫米,断面直径d 0=2.4毫米 材质:耐油通用胶料I -2O 形密封圈:20X 2.4 橡胶I -2 GB 1235-76国家标准计量局 发布 石油化学工业部第一机械工业部 1976年10月1日内部试行 铁岭橡胶研究所等单位起草 自贡高压阀门厂转抄单位:毫米续表1注:(1)表1中 [ ] 者不推荐用于运动密封。

(2)表1中( )者不推荐使用。

二、技术要求2.O形橡胶密封圈胶料按其特性分为三组:Ⅰ组:耐油通用胶料;Ⅱ组:耐油耐高温胶料;Ⅲ组:耐酸碱胶料。

3.各组胶料的特性及工作条件应符合表3的规定:表34.各组胶料的物理机械性能应符合表4的规定:表45.O形橡胶密封圈的外观质量应符合表5的规定:三、检验规则6.产品应由制造厂的技术检查部门检查验收。

7.产品按表5规定进行外观质量检查。

8.产品的尺寸按表1规定进行抽检在正常生产情况下,每昼夜为一批,(每种规格不少于2件)抽验结果如不合格,应取双倍试样进行复验。

复验后仍有一项不合格,则应逐件进行检查。

9.产品所用胶料的物理机械性能,应按第四章的检验方法,对表4所规定的项目进行检验(以半月所压胶料为一批,进行试验,胶料数量不多时可一月抽验一次)如试验结果不合格,应再取双倍试样对不合格项目进行复试,复试后仍不合格,则该批胶料另行处理。

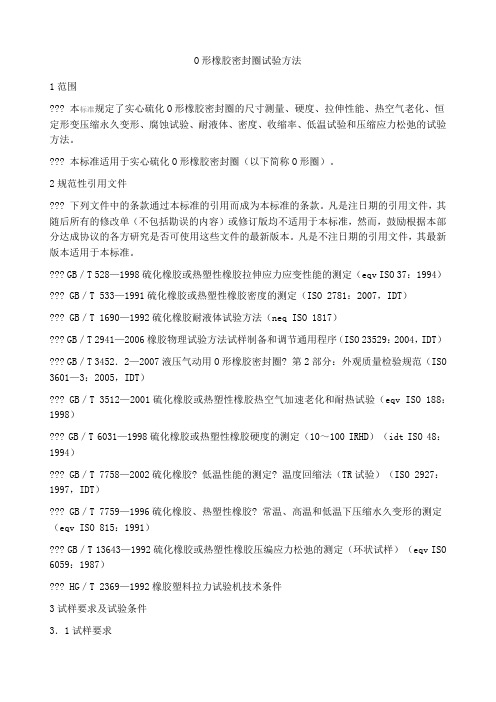

O形橡胶密封圈试验方法

O形橡胶密封圈试验方法1范围??? 本标准规定了实心硫化O形橡胶密封圈的尺寸测量、硬度、拉伸性能、热空气老化、恒定形变压缩永久变形、腐蚀试验、耐液体、密度、收缩率、低温试验和压缩应力松弛的试验方法。

??? 本标准适用于实心硫化O形橡胶密封圈(以下简称O形圈)。

2规范性引用文件??? 下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

??? GB/T 528—1998硫化橡胶或热塑性橡胶拉伸应力应变性能的测定(eqv ISO 37:1994)??? GB/T 533—1991硫化橡胶或热塑性橡胶密度的测定(ISO 2781:2007,IDT)??? GB/T 1690—1992硫化橡胶耐液体试验方法(neq ISO 1817)??? GB/T 2941—2006橡胶物理试验方法试样制备和调节通用程序(ISO 23529:2004,IDT)??? GB/T 3452.2—2007液压气动用O形橡胶密封圈? 第2部分:外观质量检验规范(ISO 3601—3:2005,IDT)??? GB/T 3512—2001硫化橡胶或热塑性橡胶热空气加速老化和耐热试验(eqv ISO 188:1998)??? GB/T 6031—1998硫化橡胶或热塑性橡胶硬度的测定(10~100 IRHD)(idt ISO 48:1994)??? GB/T 7758—2002硫化橡胶? 低温性能的测定? 温度回缩法(TR试验)(ISO 2927:1997,IDT)??? GB/T 7759—1996硫化橡胶、热塑性橡胶? 常温、高温和低温下压缩水久变形的测定(eqv ISO 815:1991)??? GB/T 13643—1992硫化橡胶或热塑性橡胶压编应力松弛的测定(环状试样)(eqv ISO 6059:1987)??? HG/T 2369—1992橡胶塑料拉力试验机技术条件3试样要求及试验条件3.1试样要求3.1.1试样制备按照GB/T 2941—2006的规定进行。

o型橡胶密封圈试验方法

o型橡胶密封圈试验方法O型橡胶密封圈试验方法介绍O型橡胶密封圈被广泛应用于各种机械设备中,用于防止液体或气体的泄漏。

为了确保密封圈的质量和性能,在生产过程中需要进行相应的试验。

本文将详细介绍几种常见的O型橡胶密封圈试验方法。

1. 外观检查•检查密封圈表面是否平整、光滑,不得有气泡、裂纹或其它瑕疵。

•检查密封圈的尺寸、形状是否符合要求。

2. 材料性能测试•密封圈材料的硬度测试:使用硬度计进行测试,按照规定的方法测得硬度数值。

•密封圈材料的拉伸强度测试:使用拉力试验机,按照规定的方法对密封圈进行拉伸强度测试。

3. 密封性能测试•压力试验:将密封圈安装在相应设备上,加压至规定的压力,观察是否有泄漏。

•密封性能测试仪器:使用专用的泄漏检测仪器,检测密封圈在不同压力下的泄漏情况。

•渗漏试验:将密封圈安装在密封容器上,将液体或气体加入容器,观察是否有渗漏。

4. 耐热性测试•在高温环境下对密封圈进行测试,检测其耐热性能。

•使用温度试验箱或热氧老化箱,按照规定的方法进行测试。

5. 耐腐蚀性测试•将密封圈与各种化学溶液接触,检测其抗腐蚀性能。

•根据具体需要,选择相应的腐蚀液或试剂进行测试。

6. 密封圈寿命测试•利用专用的装置,对密封圈进行高频往复运动,测定其使用寿命。

•根据规定的循环次数或时间来评估密封圈的寿命。

以上是一些常见的O型橡胶密封圈试验方法,每种方法都有特定的目的和步骤。

在实际操作中,应根据具体情况选择合适的试验方法,并按照标准操作规程进行测试。

通过试验,可以确保O型橡胶密封圈的质量和性能,提高其使用效果和寿命。

7. 密封圈硬度测试•通过使用硬度计,对O型橡胶密封圈的硬度进行测试。

•根据规定的测试方法和参数,将硬度计置于密封圈表面施加一定的压力。

•读取硬度计上显示的数值,即为密封圈的硬度。

8. 密封圈耐油性测试•将O型橡胶密封圈浸泡在不同种类的润滑油中,观察其耐油性能。

•根据规定的时间和温度,将密封圈浸泡在润滑油中。

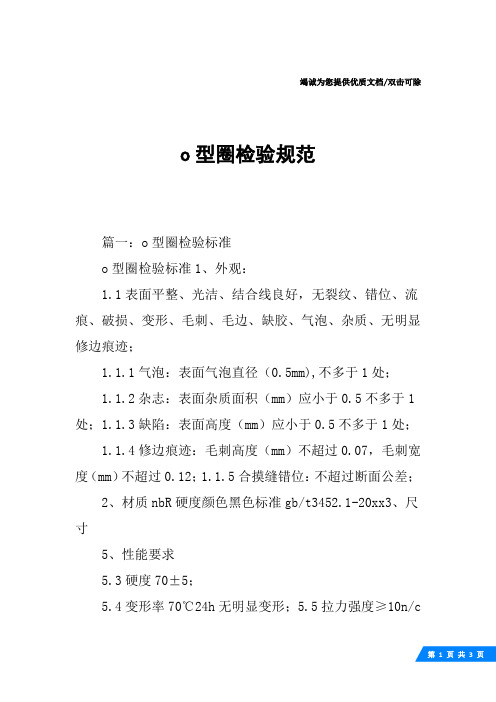

o型圈检验规范

竭诚为您提供优质文档/双击可除o型圈检验规范篇一:o型圈检验标准o型圈检验标准1、外观:1.1表面平整、光洁、结合线良好,无裂纹、错位、流痕、破损、变形、毛刺、毛边、缺胶、气泡、杂质、无明显修边痕迹;1.1.1气泡:表面气泡直径(0.5mm),不多于1处;1.1.2杂志:表面杂质面积(mm)应小于0.5不多于1处;1.1.3缺陷:表面高度(mm)应小于0.5不多于1处;1.1.4修边痕迹:毛刺高度(mm)不超过0.07,毛刺宽度(mm)不超过0.12;1.1.5合摸缝错位:不超过断面公差;2、材质nbR硬度颜色黑色标准gb/t3452.1-20xx3、尺寸5、性能要求5.3硬度70±5;5.4变形率70℃24h无明显变形;5.5拉力强度≥10n/c㎡;5.6断裂伸长率≥250%;6、耐油性能;6.1用汽油浸泡24小时。

不能有腐蚀现象6.2用柴油浸泡24小时。

不能有腐蚀现象7、高低温测试:7.1高温130度贮存2小时,不能有变形、融化、烧焦。

7.2低温-40度贮存2小时,不能有变形、老化。

8、检验规则根据gb/t2828.1-20xx,一般检验水平Ⅱ、正常检验一次抽样方案。

9相关记录与表格《进料检验报告》Fm/qp10-01制定审核批准篇二:o型圈进料检验规范篇三:o型圈橡胶密封圈的外观质量检验标准、o型圈橡胶密封圈的外观质量检验标准序号表面气泡直径(mm)不大于表面气泡直径(mm)不多于(处)表面杂质面积(mm)应小于表面杂质面积(mm)不多于(处)表面高度(mm)应小于3缺陷表面面积(mm)不超过表面面积(mm)应少于(处)4修边5痕迹61.82.651.92.43.10.510.510.31220.070.123.553.50.520.520.3223 5.35.70.530.530.4435 0.100.1578.60.540.540.55461气泡2杂质积累缺陷不多于(处数)毛刺高度(mm)不超过毛刺宽度(mm)不超过合摸缝错位不超过断面公差。

o型橡胶密封圈国家标准

密 封 圈 根据GB/T1235-1976 图册 53 页审核:实施日期:2008.07.01密 封 圈根据GB/T1235-1976图册 54 页表1(续)实际内径 实际内径 公称 外径 D 1公称内径 dd 1偏差断面直径do公称外径D 1公称 内径 dd 1偏差断面直径 do◣145140 139.5 155 145 144.4◣150145 144.5 160 150 149.4 ◣155150 149.5 165 155 154.3±0.50 ◣160155 154.5 ◣170160 159.3 ◣165160 159.5 ±0.50 3.1+0.12-0.10◣175165 164.3 28 22 21.6 ◣180170 169.3 30 24 23.6 ◣185175 174.3 31 25 24.6 ◣190180 179.3 32 26 25.6 ◣195185 184.3 34 28 27.6 ◣200190 189.3 35 29 28.6 ◣205195 194.3 36 30 29.6 ◣210200 199.3 38 32 31.6 ◣220210 209.3 40 34 33.6 ◣230220 219.3 41 35 34.6 ◣240230 229.3 42 36 35.6 ◣250240 239.3 ±0.80 44 38 37.6 ◣260250 249.3 45 39 38.6 ◣270260 259.3 46 40 39.6 ◣280270 269.3 48 42 41.6 ◣290280 279.3 50 44 43.6 ◣300290 289.3 ±1.0 5.7+0.16-0.1451 45 44.6 170 155 154.1 54 48 47.6 175 160 159.1 55 49 48.6 180 165 164.1 56 50 49.6 ±0.20 3.5+0.13-0.11185 170 169.1 (50) 40 39.4 190 175 174.1 (55) 45 44.4 195 180 179.1 60 50 49.4 200 185 184.1 63 53 52.4 205 190 189.1 65 55 54.4 210 195 194.170 60 59.4 215 200 199.1 73 63 62.4 220 205 204.1 75 65 64.4225 210 209.1 80 70 69.4 230 215 214.1 85 75 74.4 235 220 219.1 90 80 79.4 240 225 224.1 95 85 84.4 245 230 229.1 100 90 89.4 250 235 234.1 105 95 94.4 255 240 239.1 ±0.80110 100 99.4 260 245 244.1 115 105 104.4 ±0.40265 250 249.1 120 110 109.4 275 260 259.1 125 115 114.4 280 265 264.1 130 120 119.4 290 275 274.1 135 125 124.4 295 280 279.1 140 130 129.4 300 285 284.1 145 135 134.4 305 290 289.1 150 140 139.4 ±0.50 5.7+0.16-0.14315 300 299.3±1.0 8.6+0.18-0.16密 封 圈根据GB/T1235-1976图册 55 页表1(续)实际内径 实际内径 公称 外径 D 1公称 内径 dd 1偏差断面直径do公称外径D 1公称 内径 dd 1偏差断面直径 do320 305 304.3 390 375 374.3330 315 314.3 395 380 379.3 ±1.0335 320 319.3 400 385 384.3 350 335 334.3 415 400 399.3 355 340 339.3 420 405 404.3 360 345 344.3 450 435 434.3 370 355 354.3 480 465 464.3 375 360 359.3 500 485 484.3 380 365 364.3±1.0 8.6+0.18-0.16±1.3 8.6+0.18-0.16注1:带“◣”者不推荐用于运动密封。

O型圈及其它密封的检验和实验

试验结果的表示

拉伸强度、 扯断伸长率、 硬度老化试验计算结果取整数位

五、 恒定形变压缩永久变形的测定 (表 0 # ! # 1)

表0#!#1

项 目

恒定形变压缩永久变形的测定

要 求

压缩夹具为圆板层叠式结构, 如下图。 !)

试验装置

限制器的高度为试样截面直径的 21 & , 其公差为 3 $ 4 $155。 *)

试验液体

试验步骤

到达规定时间, 从老化箱中取出浸泡容器或夹具。 0) 取出的是浸泡容器, 则需在室温下冷却 !(&./, 然后打开容器取出夹具, 1) 对高温不挥发液体, 立即松开夹具取出试样进行洗涤, 每个试样的洗涤时间不超过 !(2, 并将试样置于平整的木板 上, 在室温下恢复 !(&./。 到达规定时间后从容器中取出夹具, 并立即松开夹具, 取出试样置于平 3) 对室温挥发性液体, 整的木板上, 在室温下恢复 !(&./。 则应立即松开夹具, 取出试样置于平整的木板上, 在室温 4) 对高温热空气情况取出的是夹具, 下恢复 !(&./。 测量 + 形圈或其片段的轴向截面直径 5) 按表 , - # - # 中尺寸测量 $) 压缩永久变形计算: !# 6 "# - "$ 7 #(( "# - #2

两轮中心距 ( !) 计算 #) 试验结 果计算 式中 !; # 〔 ( "# * ’ #**) < #* " $ 〕 $ (#)

— —试样的伸长率, "— = — —形圈初始内周长, #* — 44 — —一个轮的圆周长, $— 44

・ #$+) ・

第一章

项 目 当 ! ! " 时, 则得: "" ! 定伸应力和拉伸强度计算 $) &’ 整 ( 形圈试样: %! , ’ 直线形试样 & & ! ’ " ’ *-) ( $ — —定伸应力或拉伸强度, %— /0& %! — —试样所受的载荷, &— 1 试验结果计算 — —试样的横截面积, ’— 22$ — — —试样横截面直径, ( 22 扯断伸长率 ( )) 计算 +) 整 形圈试样 &’ ( )! 式中 & & ! $ ’ # ’ )* ( $ 要 求

GB1235__O型密封圈

O 形橡胶密封圈尺寸系列本标准适用于装在各种机械设备上,在规定的温度、压力以及不同的液体和气体介质中,于静止或运动状态下起密封作用的O 形橡胶密封圈。

一、规格尺寸1.O 形橡胶密封圈的尺寸和公差应符合表1规定:标记示例:O 形橡胶密封圈公称外径D=20毫米,断面直径d 0=2.4毫米材质:耐油通用胶料I -2O 形密封圈:20X 2.4橡胶I -2GB 1235-76单位:毫米表1公称外径D公称内径d断面直径d0实际内径每仟件重量公斤≈d 1公差52 1.9+0.10-0.081.7±0.1263 2.774 3.785 4.7965.7公称外径D公称内径d断面直径d0实际内径每仟件重量公斤≈d 1公差107 1.9+0.10-0.086.7±0.121187.71298.713109.7(14)1110.7公称外径D公称内径d断面直径d0实际内径每仟件重量公斤≈d1公差1410 2.4+0.11-0.099.6±0.13151110.6161211.6181413.6191514.6201615.6221817.6242019.6252120.6262221.6[28]23 3.1+0.12-0.1022.5±0.20[30]2524.5[32]2726.5[35]3029.5[38]3332.5[40]3534.5[45]4039.5[50]4544.5[55]5049.5[60]5554.5±0.40[63]5857.5[65]6059.5[68]6362.5[70]6564.5[75]7069.5[80]7574.5[85]8079.5[90]8584.5[95]9089.5[100]9594.5公称外径D公称内径d断面直径d0实际内径每仟件重量公斤≈d1公差[105]100 3.1+0.12-0.1099.5±0.40[110]105104.5[115]110109.5±0.50[120]115114.5[125]120119.5[130]125124.5[135]130129.5[140]135134.5[145]140139.5[150]145144.5[155]150149.5[160]155154.5[165]160159.52822 3.5+0.13-0.1121.6±0.20302423.6312524.6322625.6342827.6352928.6363029.6383231.6403433.6413534.6423635.6443837.6453938.6464039.6484241.6504443.6514544.6公称外径D公称内径d断面直径d0实际内径每仟件重量公斤≈d1公差5448 3.5+0.13-0.1147.6±0.20554948.6565049.6(50)40 5.7+0.16-0.1439.4±0.40(55)4544.4605049.4635352.4655554.4706059.4736362.4756564.4807069.4857574.4908079.4958584.41009089.41059594.411010099.4115105104.4120110109.4±0.50125115114.4130120119.4135125124.4140130129.4145135134.4150140139.4155145144.4160150149.4165155154.3±0.80170160159.3公称外径D公称内径d断面直径d0实际内径每仟件重量公斤≈d1公差[175]165 5.7+0.16-0.14164.3±0.80[180]170169.3[185]175174.3[190]180179.3[195]185184.3[200]190189.3[205]195194.3[210]200199.3[220]210209.3[230]220219.3[240]230229.3[250]240239.3[260]250249.3±1。

o型圈实验大纲

o型圈实验大纲

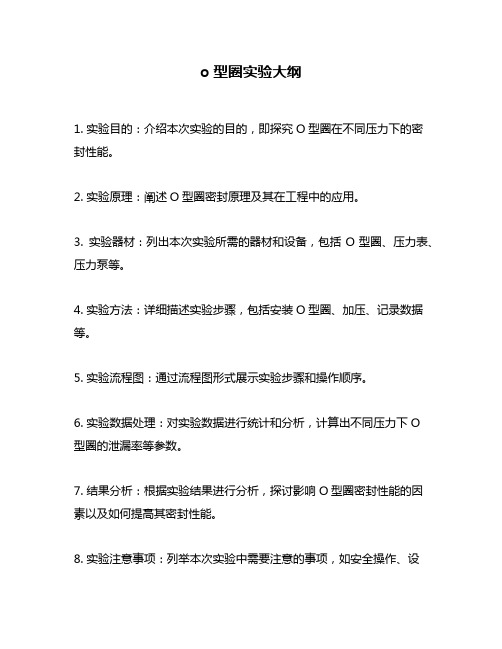

1. 实验目的:介绍本次实验的目的,即探究O型圈在不同压力下的密封性能。

2. 实验原理:阐述O型圈密封原理及其在工程中的应用。

3. 实验器材:列出本次实验所需的器材和设备,包括O型圈、压力表、压力泵等。

4. 实验方法:详细描述实验步骤,包括安装O型圈、加压、记录数据等。

5. 实验流程图:通过流程图形式展示实验步骤和操作顺序。

6. 实验数据处理:对实验数据进行统计和分析,计算出不同压力下O

型圈的泄漏率等参数。

7. 结果分析:根据实验结果进行分析,探讨影响O型圈密封性能的因素以及如何提高其密封性能。

8. 实验注意事项:列举本次实验中需要注意的事项,如安全操作、设

备维护等。

9. 实验结论:总结本次实验结果,并得出结论,指出O型圈在不同压力下的密封性能表现及其应用前景。

10. 参考文献:列出参考文献,包括相关图书、期刊论文和网络资料等。

O型圈进料检验规范(DOC)

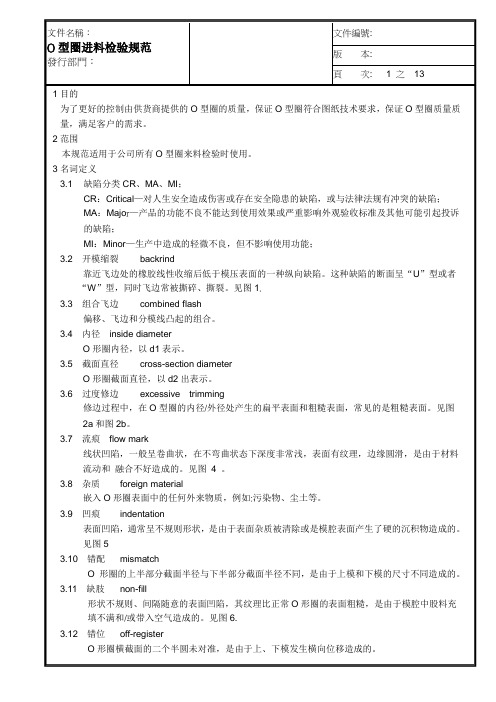

a 对于CS级O形圈是不允许的;对于N级和S级O形圈,允许缺陷尺寸在极限值范围内。

图1 开模缩裂a)允许的过度修边示例不允许的过度修边示例图2图3飞边a飞边对于CS级别的O型圈是不允许的。

图4 流痕a 不允许径向上的定向流痕。

b 允许缺陷尺寸在极限值范围内。

图5模具是沉积物凹痕a 允许缺陷尺寸在极限值范围内。

图6 缺料、杂质和凹痕。

a 允许缺陷尺寸在极限值范围内。

图7错位、错配5.3 O形圈几何尺寸的检测方法和测量仪。

5.3.1 O形圈内径的测量。

用锥棒测量小规格O形圈内径,量程为φ50mm以下,测量误差不大于±0.02mm同一种内径规格的O形圈可以使用同一根锥棒,而不必考虑圈的截面直径。

图8所示是一套1:100锥度钢棒(淬火)。

在锥棒上每距10mm有一根直径刻度线,每一直径刻线精度是0.1mm,可估测到0.01mm。

测量时,将O形圈沿锥棒下滑,在停滞处读出直径刻度值。

为了使O形圈沿锥棒平稳下滑,停止时与锥棒同轴,设计了导向套; 为使O形圈停止时与锥棒不留空隙而设有压码。

压码的尺寸应和合适,内径较锥棒粗端大0.1mm,壁厚6mm,高度随橡胶圈硬度变化。

在低、中、高硬度范围内压码高度分别3、6、15mm。

对于φ40mm以上的锥棒,压码高度应分别为1.5、3和6mm。

当压码的重量成倍地增减时,测量误差也仅相差0.01~0.02 mm,故压码的重量选择不甚严格。

采用SM柔性尺,可适用于φ55~380mm橡胶O形圈内径尺寸的测量。

它由半透明的胶片(高分子材料)制成。

读数原理与游标卡尺基本相同,整数部分由主尺读取,小数部分由副尺读取(参见图9)。

图8测量锥棒示意图图9 SM柔性尺SM柔性尺的技术指标为:测量范围:1﹟尺φ55~100 mm;2﹟尺φ100~200 mm;3﹟尺φ200~380 mm示值精度:1﹟尺0.05 mm;2﹟尺0.05 mm;3﹟尺0.10 mm测量环境要求:温度应保持23±5℃和相对湿度不大于90%;否则要用钢环(核正环) 测出修正系数δ,对测量值进行修正:式中d0—钢环直径(mm)d0—测量读数(mm)d0—测量实际值(mm)柔性尺使用方法简单、易掌握,并能直接读数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

O形橡胶密封圈试验方法公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]O形橡胶密封圈试验方法1范围本规定了实心硫化O形橡胶密封圈的尺寸测量、硬度、拉伸性能、热空气老化、恒定形变压缩永久变形、腐蚀试验、耐液体、密度、收缩率、低温试验和压缩应力松弛的试验方法。

本标准适用于实心硫化O形橡胶密封圈(以下简称O形圈)。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 528—1998硫化橡胶或热塑性橡胶拉伸应力应变性能的测定(eqv ISO 37:1994)GB/T 533—1991硫化橡胶或热塑性橡胶密度的测定(ISO 2781:2007,IDT)GB/T 1690—1992硫化橡胶耐液体试验方法(neq ISO 1817)GB/T 2941—2006橡胶物理试验方法试样制备和调节通用程序(ISO 23529:2004,IDT)GB/T 3452.2—2007液压气动用O形橡胶密封圈第2部分:外观质量检验规范(ISO 3601—3:2005,IDT)GB/T 3512—2001硫化橡胶或热塑性橡胶热空气加速老化和耐热试验(eqv ISO 188:1998)GB/T 6031—1998硫化橡胶或热塑性橡胶硬度的测定(10~100 IRHD)(idt ISO 48:1994)GB/T 7758—2002硫化橡胶低温性能的测定温度回缩法(TR试验)(ISO 2927:1997,IDT)GB/T 7759—1996硫化橡胶、热塑性橡胶常温、高温和低温下压缩水久变形的测定(eqv ISO 815:1991)GB/T 13643—1992硫化橡胶或热塑性橡胶压编应力松弛的测定(环状试样)(eqv ISO 6059:1987)HG/T 2369—1992橡胶塑料拉力试验机技术条件3试样要求及试验条件3.1试样要求3.1.1试样制备按照GB/T 2941—2006的规定进行。

3.1.2试样的外观质量应符合GB/T 3452.2—2007中N级的规定。

3.1.3硬度、拉伸性能、热空气老化、恒定形变压缩永久变形、腐蚀试验、耐液体、密度、收缩率、低温试验和压缩应力松弛的试样分别见5.1.2、5.2.2、5.3.2、5.4.2、5.5.2、5.6.2、5.7.2、5.8.2、5.9.2和GB/T 13643—1992的4.1.3。

3.2试验条件试样环境调节和试验的温度及时间应按照GB/T 2941—2006规定执行。

4试样尺寸的测量试样尺寸的测量应按GB/T 2941—2006第7章的规定进行,截面直径采用方法A 测量,内径采用方法D测量。

5试验程序5.1硬度的测定5.1.1试验仪器微型硬度计应符合GB/T 6031—1998中的有关规定。

5.1.2试样试样应是完整的0形圈或是O形圈上切取的片段,试样数量3个。

5.1.3实验步骤按GB/T 6031—1998的规定测量微型硬度。

5.1.4试验结果的表示测量结果为3个,取其中位数,取整数位。

5.2拉伸性能的测定5.2.1试验仪器5.2.1.1拉力试验机拉力试验机应符合HG/T 2369—1992有关规定。

5.2.1.2试验夹具完整的O形圈试验夹具是由上、下两个直径至少为12 mm的带滚珠轴轮组成,当两个轮彼此靠近时,其中心距为25 mm以内。

直线型试验夹具采用通用拉伸试验的夹具,但需保证试验过程中试样不断在夹持处。

5.2.2试样5.2.2.1试样应是一个完整的O形圈。

5.2.2.2下面情况下,应采用从O形圈上切取的直线形试样:——O形圈内径太大以至于不能在拉力试验机的最大行程内拉断时;——O形圈内径太小无法用拉力试验机试验时;——试样已被事先裁断进行老化试验时;——未老化试样要与事先裁断的老化试样进行对比时。

5.2.2.3试样数量5个5.2.3试验步骤5.2.3.1按第4章的规定测量试样的截面直径及内径。

若是直线型试样则只测量截面直径。

其工作部分标线间距为25 mm。

5.2.3.2将O形圈套在尽可能靠近的上、下夹具的轴轮上,使试样不受拉伸应力,连接好伸长测量系统,并调整零点(即确定O形圈内周长的伸长等于零时,两轴轮的中心距S0),由式(2)计算值S。

5.2.3.3开动机器以(500±50)mm/min的速度拉伸试样,记录试样拉伸到规定伸长时的负荷,拉断时的负荷及伸长量。

5.2.3.4若试样为直线形试样,则按GB/T 528—1998中13.1进行拉伸试验。

5.2.4试验结果的计算5.2.4.1两轴轮的中心距按式(1)计算:S=[(eC0/100)+C-G] (1)式中:S——两轴轮中心间的距离,单位为毫米(mm); e——试样的伸长率,%;C——O形圈的初始内周长,单位为毫米(mm); G——一个轴轮的圆周长,单位为毫米(mm)。

当式(1)中的e=0时,则得S 0=(C-G) (2)5.2.4.2定伸应力和拉伸强度按式(3)和式(4)计算:a)O形圈试样 (3)b)直线形试样: (4)式中:T——定伸应力或拉伸强度,单位为兆帕(MPa);F——试样所受的负荷,单位为牛顿(N);A——试样的横截面积,单位为平方毫米(mm2);d——试样的横截面直径,单位为毫米(mm)。

5.2.4.3拉断伸长率按式(5)和式(6)计算:a)O形圈试样: (5)式中:E——拉断伸长率,%;——O形圈拉断时两轴轮的中心间距,单位为毫米(mm);S1G——一个轴轮的圆周长,单位为毫米(mm);C——0形密封圈的初始内周长,单位为毫米(mm)。

b)直线形试样: (6)式中:E——拉断伸长率,%;——试样拉断时两标线间的距离,单位为毫米(mm);L1——试样两标线间的原始距离,单位为毫米(mm)。

L5.2.5试验结果的表示测量结果为5个,试验结果取计算结果的中位数,拉断伸长率取整数位,定伸应力和拉应强度取一位小数。

5.3热空气老化试验5.3.1 试验装置老化箱应符合GB/T 3512—2001中第4章的规定。

5.3.2试样拉伸强度变化率和拉断伸长率变化率的试样同5.2.2,硬度变化试样同5.1.2。

5.3.3试验步骤5.3.3.1按5.2.3测量老化前的拉伸强度、拉断伸长率,按5.1.3测定老化前的硬度。

5.3.3.2按GB/T 3512—2001的规定,将试样放入规定温度的老化箱中并开始计时。

5.3.3.3到达规定时间后,立即从老化箱中取出试样,在实验室温度下停放至少16 h,但不得超过6 d。

5.3.3.4按5.2.3 测量老化后的拉伸强度、拉断伸长率,按5.1.3测定老化后的硬度。

5.3.4试验结果的计算5.3.4.1拉伸强度变化率,按式(7)计算: (7)式中:ΔT1——试样热空气老化后的拉伸强度变化百分率,%;T——试样老化前的拉伸强度,单位为兆帕(MPa);T1——试样热空气老化后的拉伸强度,单位为兆帕(MPa)。

5.3.4.2扯断伸长率变化百分率按式(8)计算: (8)式中:ΔE1——试样热空气老化后的扯断伸长率变化百分率,%;E——试样老化前的扯断伸长率,%;E1——试验热空气老化后的扯断伸长率,%。

5.3.4.3硬度的试验结果以硬度的变化值表示,按式(9)计算:ΔH1=H1-H (9)式中:ΔH1——热空气老化后硬度的变化值,单位为微型硬度(IRHD);H1——试样热空气老化后的硬度,单位为微型硬度(IRHD);H——试样老化前的硬度,,单位为微型硬度(IRHD)。

5.3.5试验结果的表示5.3.5.1拉伸强度、扯断伸长率老化试验的结果按式(7)和式(8)计算的结果表示,取整数位。

5.3.5.2硬度老化试验的结果按式(9)计算的结果表示,取整数位。

5.4恒定形变压缩永久变形的测定5.4.1试验装置5.4.1.1压缩夹具见GB/T 7759—1996的图1,也可采用图1所示夹具。

图1 压缩夹具示意图5.4.1.2试样的硬度在(10~80)IRHD时,限制器的高度为试样截面直径的75%,试样的硬度在(81~89)IRHD时,限制器的高度为试样截面直径的85%,试样的硬度在(90~95)IRHD时,限制器的高度为试样截面直径的90%,限制器的高度公差为﹢0.05 mm。

注:限制器可由薄金属片叠合到所需高度。

5.4.1.3用于在液体中进行压缩永久变形试验的浸泡容器一般为钢质密封罐也可以采用其他材质的耐高温、耐液体、耐压的密封容器,其尺寸以能容纳压缩夹具、足够的试验液体及便于操作为宜。

5.4.1.4加热装置为老化箱、水浴或油浴。

5.4.2试样试样应是O形圈或从O形圈上切取的片段,长度小于3 mm以下的片断不能作为压缩试样,试样数量3个。

5.4.3试验液体5.4.3.1试验液体用量,应在试验过程中保证试验夹具始终浸没在液面15 mm以下。

5.4.3.2试验液体只限使用一次,不同配方的试样不得同时在一容器中试验。

5.4.4试验步骤5.4.4.1按第4章测量O形圈或O形圈片段的轴向截面直径。

5.4.4.2将试样依次放入夹具的各压板间。

试样与限制器不相互接触,并保证压缩后试样与限制器相互不接触。

5.4.4.3将装入试样的夹具进行压缩,使压板与限制器紧密接触,拧紧螺母,试样不得扭转。

5.4.4.4若进行耐液体试验,将装好试样的夹具在实验室温下停放30 min,然后放入盛有试验液体的容器中,将容器放入规定温度的老化箱中,并开始计时。

5.4.4.5若进行热空气老化试验,则将装好试样的夹具在实验室温下停放30 min后,放入规定温度的老化箱中,并开始计时。

5.4.4.6到达规定时间,从老化箱中取出浸泡容器或夹具。

a)对高温不挥发液体,取出的是浸泡容器,则需在室温下冷却30 min,然后打开容器取出夹具,立即松开夹具取出试样进行洗涤,每个试样的洗涤时间不超过30 s,并将试样置于平整的木板上,在实验室温度下恢复30 min。

b)对室温挥发性液体,到达规定时间后从容器中取出夹具,并立即松开夹具,取出试样置于平整的木板上,在实验室温度下恢复30 min。

c)对高温热空气情况取出夹具,则应立即松开夹具,取出试样置于平整的木板上,在实验室温度下恢复30 min。

d)按第4章测量O形圈或O形圈片段的轴向截面直径。

5.4.5试验结果的计算压缩永久变形按式(10)计算: (10)式中:——热空气老化后,或液体浸泡后试样的压缩永久变形率,%;C1——试样的初始轴向截面直径,单位为毫米(mm);d1d——试样恢复后的轴向截面直径,单位为毫米(mm);2——限制器的高度,单位为毫米(mm)。