10立方米液氨压力容器储罐设计说明书

液氨储罐

[σ ]t ——钢板在设计温度下的许用应力,MPa;

—焊接接头系数,其值为1;

: 将数值代入公式计算出筒体的计算厚度为

δ

pcDi

2σt

p

2

1.6 3200 170 1 1.6

15.13 mm

由于液氨对金属有一定的腐蚀,取腐蚀裕量C2=2mm,故筒体的设 计厚度为:

由钢板厚度负偏差表查得C1=0.8mm,故名义壁厚为: 圆整后取δn=18mm。

• 有效宽度B

B 2d

B d 2δn 2δnt

二者得出数值,较大的则为有效宽度

有效高度h

外侧高度h1

h1 dδnt

h1 接管实管实际外伸

二者得出数值,较小的则为外侧2 接管实管实际外内伸

二者得出数值,较小的则为内侧高度

• 补强面积 Ae

开孔补强的计算

• 在开孔或安装接管处一般采取相应的补强措施。容器开孔后,在 空附近的局部地区,应力会达到很大的数值。这种局部的应力增 长现象叫做“应力集中”。在应力集中区域的最大应力值,称为 “应力峰值”,通常用σmax表示。

• 引起开孔附近应力集中现象的基本原因是结构的连续性被破坏。 在开孔处,壳体和接管的变形不一致。为了使二者在连接之后的 变形协调一致,连接处便产生了附加内力,主要是附加弯矩。由 此产生的附加弯曲应力,便形成了连接处局部地区的应力集中。

名义厚度为:

δn δd C1 17.09 0.8 17.89 mm

圆整后取δ n=18mm。 查得标准椭圆形封头的直边高度(JB/T4737-95)为 h0=40mm

水压试验

容器制成以后,必须做压力试验或增加气密性试验,其目的是在于检 验容器的宏观强度和有无渗漏现象,即考察容器的密封性,以确保 设备的安全运行。对需要进行焊后热处理的容器,应在全部焊接工 作完成并经热处理之后,才能进行压力试验和气密性试验;对于分 段交货的压力容器,可以分段热处理,在安装工地组装焊接,并对 焊接的环焊缝进行局部热处理之后,再进行压力试验。

立方米液氨储罐设计说明书

目录课程设计任务书220m3液氨储罐设计2课程设计内容3液氨物化性质及介绍31.设备的工艺计算31.1设计储存量31.2设备的选型的轮廓尺寸的确定31.3设计压力的确定41.4设计温度的确定41.5压力容器类别的确定42.设备的机械设计52.1设计条件52.2结构设计62.2.1材料选择62.2.2筒体和封头结构设计62.2.3法兰的结构设计6(1)公称压力确定7(2)法兰类型、密封面形式及垫片材料选择7(3)法兰尺寸72.2.4人孔、液位计结构设计8(1)人孔设计8(2)液位计的选择92.2.5支座结构设计10(1)筒体和封头壁厚计算10(2)支座结构尺寸确定122.2.6焊接接头设计及焊接材料的选取14(1)焊接接头的设计14(2)焊接材料的选取162.3强度校核162.3.1计算条件162.3.2内压圆筒校核172.3.3封头计算182.3.4鞍座计算202.3.5开孔补强计算213.心得体会224.参考文献22课程设计任务书20m3液氨储罐设计一、课程设计要求:1.按照国家最新压力容器标准、规范进行设计,掌握典型过程设备设计的全过程。

2.设计计算采用手算,要求设计思路设计思路清晰,计算数据准确、可靠。

3.工程图纸要求计算机绘图。

4.独立完成。

二、原始数据1.设备工艺设计2.设备结构设计3.设备强度计算4.技术条件编制5.绘制设备总装配图6.编制设计说明书四、学生应交出的设计文件(论文):1.设计说明书一份;2.总装配图一张(A1图纸一张)课程设计内容液氨物化性质及介绍液氨,又称为无水氨,是一种无色液体,有强烈刺激性气味。

氨作为一种重要的化工原料,为运输及储存便利,通常将气态的氨气通过加压或冷却得到液态氨。

液氨在工业上应用广泛,具有腐蚀性且容易挥发,所以其化学事故发生率很高。

液氨分子式NH3,分子量17.03,相对密度0.7714g/L,熔点-77.7℃,沸点-33.35℃,自燃点651.11℃,蒸汽压1013.08kPa(25.7℃)。

课程设计-液氨储罐设计

2

液氨储罐设计 管口表

编号 名称

a1- 液面计 a2 b 人孔

公称直径 编 (mm) 号

e

f

名称 公称直径 (mm)

安全阀

放空管

c 进料管

g 排污管

d 出料管

3

液氨储罐设计: 设计参数

学号≤57的同学选择序号1-10的参数,学号尾数与序号 相同即为该同学的技术特性表中的设计参数

参数 1 2 3 4 5 6 7 8 9 10

23

三、计算说明书的内容

1.封面(见模板-外) 2.目录 3.设计任务书 4.正文章节 5.设计总结 6.致谢 7.参考文献(资料) 8.附录(重要资料图表及装配图可作为附 录列在目录后) 9.封底(见模板-内)

24

四、注意事项

1. 用A4打印纸书写或打印,书写时要求字迹 工整,打印时字体选用仿宋或宋体,正文字号 选用四号或小四号,注意页边距、行间距,留 装订边; 2. 画出规范的工艺条件示意图和装配图; 3. 需查阅一定的参考文献资料,教材、设计 手册、教学参考书、相关专业杂志、网络资料 等; 4. 独立完成;

20

7.1图幅、比例及图面布局 液氨储罐装配图可选A2或A3,若幅

面不足时,可以加长其长边的1/4或1/2; 比例主视图等可选用1:5;1:10;1: 15;1:20;1:25等,表明在标题栏内, 局部视图可选用1:5;1:4;1:3等, 须另行标注在局部视图上。 液氨储罐装配图通常采用主视图和左视 图,再配置适当的局部视图作为补充。

29

六. 成绩 1. 完整的液氨储罐设计计算说明书(封 面,目录,正文,设计总结,致谢,参考 文献,封底等)(50分) 2. 合格的液氨储罐装配图并与设计计算 说明书装订在一起。(20分) 3. 合格的文档(字体、字号、排版、页 码等)。(10分) 4. 答辩问题。(20分)

液氨储罐设计说明书

液氨储罐设计说明书液氨储罐设计说明书目录附:设计任务书 (2)第一章绪论 (3)(一)设计任务 (3)(二)设计思想 (3)(三)设计特点 (3)第二章材料及结构的选择与论证 (3)(一)材料选择 (3)(二)结构选择与论证 (3)第三章设计计算 (5)(一)计算筒体的壁厚 (5)(二)计算封头的壁厚 (6)(三)水压试验及强度校核 (6)(四)选择人孔并核算开孔补强 (7)(五)核算承载能力并选择鞍座 (9)(六)选择液面计 (9)(七)选择压力计 (10)(八)选配工艺接管 (10)第四章设计汇总 (11)第五章结束语 (12)第六章参考文献 (13)第一章绪论(一)设计任务:针对化工厂中常见的液氨储罐,完成主体设备的工艺设计和附属设备的选型设计,绘制总装配图和零件图,并编写设计说明书。

(二)设计思想:综合运用所学的机械基础课程知识,本着认真负责的态度,对储罐进行设计。

在设计过程中综合考虑了经济性,实用性,安全可靠性。

各项设计参数都正确参考了行业使用标准或国家标准,这样让设计有章可循,并考虑到结构方面的要求,合理地进行设计。

(三)设计特点:容器的设计一般由筒体、封头、法兰、支座、接口管及人孔等组成。

常、低压化工设备通用零部件大都有标准,设计时可直接选用。

本设计书主要介绍了液罐的的筒体、封头的设计计算,低压通用零部件的选用。

各项设计参数都正确参考了行业使用标准或国家标准,这样让设计有章可循,并考虑到结构方面的要求,合理地进行设计。

第二章材料及结构的选择与论证(一)材料选择:。

液氨储罐的设计

燕京理工学院Yanching Institute of Technology(2018)届本科生化工设备机械基础大作业题目:液氨储罐的设计学院:化工与材料工程学院专业:应用化学学号: 140140023 姓名:游超杰指导教师:周莉莉2017年6月30日目录1、设计任务书12、前言33.设计方案43.1设计依据及原则43.2、设计要求5技术特性表54、设计计算74.1、圆筒厚度设计74.2、封头壁厚设计84.3、水压试验及强度校核95、选择人孔并核算开孔补强105.1、人孔参数确定105.2、开孔补强的计算116、接口管设计146.1、进料管146.2、出料管146.3、液位计接口管146.4、放空阀接口管156.5、安全阀接口管156.6、排污管156.7、压力表接口157、鞍座负载设计15首先粗略计算鞍座负荷157.1、罐体质量m1167.2、封头质量m2167.3、液氨质量m3167.4、附件质量m4178、设计汇总181、设计任务书课题:液氨储罐的设计(家乡XX)设计内容:根据既定的工艺参数设计一台液氨储罐已知工艺参数:最高使用温度T=40℃罐体容积V=12mm3此时氨的饱和蒸汽压P=1.55MPa具体的内容包括:1.筒体材料选择2.罐的结构及尺寸(内径、长度)形状(卧式、球形、立式),罐体厚度,封头形状及厚度,支座的选择,人孔及接管,开孔补强下达时间:2017年6月16日完成时间:2017年6月30日2、前言本次课程设计是化工与材料工程学院,应用化学专业对化工设备机械基础这门课程进行的。

课设题目为液氨储罐的课程设计。

液氨,又称为无水氨,是一种无色液体。

氨作为一种重要的化工原料,应用广泛,为运输及储存便利,通常将气态的氨气通过加压或冷却得到液态氨。

液氨在工业上应用广泛,而且具有腐蚀性,且容易挥发,所以其化学事故发生率相当高。

NH3气氨相对密度(空气=1):0.59,分子量为17.04.液氨的密度是0.562871Kg/L(50℃) 。

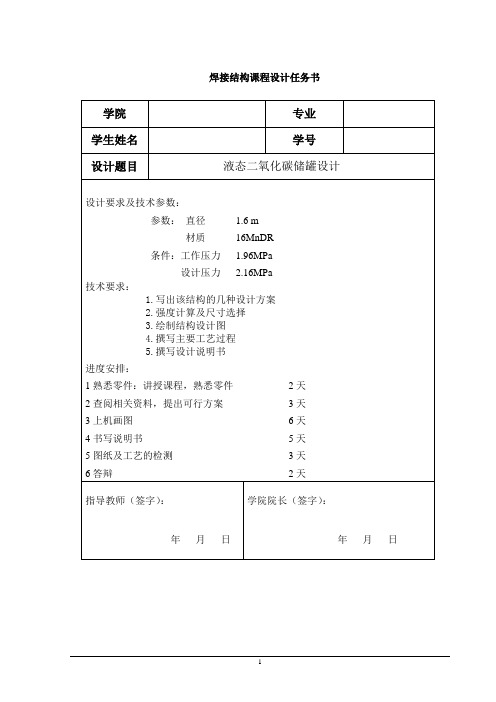

压力容器设计说明书(储罐液氨)液态二氧化碳储罐设计

2查阅相关资料,提出可行方案3天

3上机画图6天

4书写说明书5天

5图纸及工艺的检测3天

6答辩2天

指导教师(签字):

年月日

学院院长(签字):

年月日

第一章.设计选材及结构

1.设计压力

设计压力:2.16MPa的压力合适。 属于中压容器[5]。

设计温度:为-40℃~40℃条件下工作属于低温容器。

——单个封头的质量:查标准JB/T4746-2002《钢制压力容器用封头》中表B.2 EHA椭圆形封头质量,可知,

——充液质量: ,故

——附件质量:人孔质量为300kg,其他接管质量总和估为100kg,即

综上所述,

G=mg=178.721kN,每个鞍座承受的重量为89.361kN

由此查JB4712.1-2007容器支座,选取轻型,焊制为BI,包角为120 ,有垫板的鞍座。查JB4712.1-2007表6得鞍座结构尺寸如下表3:

0.5864

323.4

封头取与筒体相同材料。

第二章. 设计计算

1.筒体壁厚及长度计算

(1)计算压力Pc:

液柱静压力: pa

故液柱静压力可以忽略,即Pc=P=2.16× Pa

查 《压力容器材料使用手册-碳钢及合金钢》得16MnDR的密度为7.85t/m3,熔点为1430℃,许用应力 列于下表:

圆筒的计算压力为2.16Mpa,容器筒体的纵向焊接接头和封头的拼接接头都采用双面焊或相当于双面焊的全焊透的焊接接头,取焊接接头系数为1.00,全部无损探伤。取许用应力为163 Mpa。

g1-2

液位计口

32

38B

140

100

18

4

液氨储罐设计

目录第一章绪论 (2)设计任务 (2)设计思想 (3)设计特点 (2)第二章材料及结构的选择与论证 (2)材料选择 (2)结构选择与论证 (2)第三章设计计算 (4)筒体厚度设计 (4)封头壁厚设计 (4)水压试验及强度校核 (4)人孔并核算开孔补强 (5)核算承载能力并选择鞍座 (7)液面计选择 (7)压力表选择 (8)接口管选择 (8)设计小结 (9)第四章主要参考资料 (9)附于储罐装配图与储罐零件图于本书末前言本说明书为《31m3液氨储罐设计说明书》。

本文采用分析设计方法,综合考虑环境条件、液体性质等因素并参考相关标准,按工艺设计、设备结构设计、设备强度计算的设计顺序,分别对储罐的筒体、封头、鞍座、人孔、接管进行设计,然后采用1SW6-1998对其进行强度校核,最后形成合理的设计方案。

目录附:设计任务书 (2)第一章绪论 (3)(一)设计任务 (3)(二)设计思想 (3)(三)设计特点 (3)第二章材料及结构的选择与论证 (3)(一)材料选择 (3)(二)结构选择与论证 (3)第三章设计计算 (5)(一)计算筒体的壁厚 (5)(二)计算封头的壁厚 (6)(三)水压试验及强度校核 (6)(四)选择人孔并核算开孔补强 (7)(五)核算承载能力并选择鞍座 (9)(六)选择液面计 (9)(七)选择压力计 (10)(八)选配工艺接管 (10)第四章设计汇总 (11)第五章结束语 (12)第六章参考文献 (13)第一章绪论(一)设计任务:针对化工厂中常见的液氨储罐,完成主体设备的工艺设计和附属设备的选型设计,绘制总装配图和零件图,并编写设计说明书。

(二)设计思想:综合运用所学的机械基础课程知识,本着认真负责的态度,对储罐进行设计。

在设计过程中综合考虑了经济性,实用性,安全可靠性。

各项设计参数都正确参考了行业使用标准或国家标准,这样让设计有章可循,并考虑到结构方面的要求,合理地进行设计。

(三)设计特点:容器的设计一般由筒体、封头、法兰、支座、接口管及人孔等组成。

液氨贮罐的设计及计算

巢湖学院08化材系化学工程与工艺专业化工机械课程设计题目液氨储罐槽说明书图纸指导教师吴凤义学生姓名胡飞2011 年 06月日液氨贮罐设计任务书专业:化学工程与工艺班级:(1)姓名:胡飞学号: 08003022 指导教师:吴凤义设计日期:一、设计题目: 10.0m3液氨贮罐的设计二、设计参数及要求1、设计参数液氨压力:16Kgf/cm2;温度:40℃;公称容积:10.0m3操作容积:9.0m3介质: 液氨设计使用年限:10年建议使用材料:16MnR2、设计要求根据设计参数, 对液氨贮罐的主要元件(筒体、封头)进行正确的强度、刚度和稳定性计算和结构设计;对贮罐的附件进行选型;熟悉贮罐质量的检验方法;绘制出贮罐的装配图;三、设计内容1、概述2、罐体的设计(1)罐体的PN、DN确定(2)筒体壁厚的设计(3)封头壁厚的设计(4)筒体长度的设计3、罐体的压力试验(1)罐体的水压试验(2)罐体的气压试验4、罐体附件的选型及尺寸设计(1)工艺接管的设计(2)支座的设计(3)接管长度的设计(4)人孔的设计(5)液面计的设计5、罐体的开孔及补强的计算(1)容许开孔的范围(2)开孔补强的设计计算(3)补强圈的设计5、设计结果汇总6、10.0m3液氨贮罐装配图7、设计评述四、图纸要求10.0m3液氨贮罐装配图,A2号图纸液氨贮罐的设计及计算第一章贮罐筒体与封头的设计一、罐体DN、PN的确定1、罐体DN 的确定液氨贮罐的长径比L/Di一般取3~3.5,本设计取L/Di=3.2,由V=(πDi2/4) ·L=10L/Di=3.2得:Di =( 40/ 3.2π)1/3 =1.585 m= 1585 mm因圆筒的内径已系列化,由Di=1585 mm可知: DN=1600 mm2、釜体PN 的确定因操作压力P=16 Kgf/cm2,由文献 [1]可知:PN=1.6 MPa二、筒体壁厚的设计1、设计参数的确定p=(1.05-1.1) pw ,p =1.1×1.6MPa=1.76MPa,pc=p+p∵ p液< 5 % P ,∴可以忽略p液p c =p=1.76 MPa , t = 100 ℃,Ф=1(双面焊,100%无损探伤), c2=2 mm(微弱腐蚀)2、筒体壁厚的设计设筒体的壁厚Sn ′=14 mm,[σ]t=170MPa ,c1=0.8 mm由公式Sd =pcDi/(2 [σ]tФ-Pc)+c 可得:S d =1.76×1600/(2×170×1-1.76)+ 2 +0.8=11.13(mm) 圆整Sn=12 mm∵Sn ≠ Sn′∴假设Sn= 14mm是不合理的. 故筒体壁厚取Sn=12 mm3、刚度条件设计筒体的最小壁厚∵ Di=1600 mm < 3800 mm ,Smin =2 Di /1000且不小于3 mm 另加 C2,∴ Sn=5.2 mm按强度条件设计的筒体壁厚Sn =12 mm >Sn=5.2 mm,满足刚度条件的要求.三、罐体封头壁厚的设计1、设计参数的确定p=(1.05-1.1) pw ,p =1.1×1.6MPa=1.76MPa,pc=p+p液,∵ p液< 5 % p ,∴可以忽略p液p c =p=1.76 MPa , t=40 ℃,Ф=1(双面焊,100%无损探伤), c2=2mm (微弱腐蚀)2、封头的壁厚的设计采用标准椭圆形封头,设封头的壁厚S n ′=14 mm ,[σ]t =170 MPa ,c 1=0.8 mm由公式S d =P c Di/(2 [σ]t Ф-0.5P c )+c 可得:S d =1.76×1600/(2×170×1-0.5×1. 76)+ 2 +0.8=11.10 mm 圆整S n =12 mm∵S n ≠ S n ′ ∴ 假设S n = 14mm 是不合理的. 故封头的壁厚取S n =12 mm3、封头的直边、体积及重量的确定因为是标准椭球形封头,由文献[2]可知:封头的壁厚S n =12 mm ,直边高度h =40 mm ,由Di =1600 mm 、 S n =12 mm ,由文献[2]可知:封头的体积V 封=0.616 m 3 、封头的深度h 1=400mm封头的重量: 269.2×2=538.4 kg 四 筒体的长度设计及重量的确定由V =2V 封+V 筒 可得:V 筒=10-2×0.616=8.768 m 3V 筒=πDi 2L/4=8.768 m 3 可得:L =4363 mm 圆整:L =4360 mm筒体的重量: Di =1600 mm 、S n =12 mm 的筒体1 m 高筒节的重量为0.476(T) ∴ 4.36×0.476=2.08(T)第二章 贮罐的压力试验 一、罐体的水压试验 1、液压试验压力的确定液压试验的压力:p T =1.25p[σ]/[σ]t 且不小于(p+0.1) MPa ,当[σ]/[σ]t<1.8时 取其为1 则p T =1.25×1.76×1= 2.2 (MPa)2、 液压试验的强度校核由σmax =p T (Di +S n -c )/[2(S n -c)] =2.2(1600+12-2.8)/[2(12-2.8)]=192.4 (MPa)∵ σmax =192.4 (MPa)<0.9σs Φ=0.9×345×1=310.5 MPa ∴ 液压强度足够3、压力表的量程、水温的要求压力表的量程:2p T =2×2.2=4.4 (MPa) 或3.3MPa -8.8MPa ,水温≥15℃ 4、液压试验的操作过程在保持罐体表面干燥的条件下,首先用液体将罐体内的空气排空,再将液体的压力缓慢升至22Kgf/cm 2,保压10-30分钟,然后将压力缓慢降至17.6Kgf/cm 2,保压足够长时间(不低于30分钟),检查所有焊缝和连接部位,若无泄漏和明显的残留变形。

液氨储罐设计

(6)安全阀接管

安全阀接管尺寸由安全阀泄放量决定。 本贮罐选用f32×2.5mm旳无缝钢管, 法兰为 HG20592 法兰 SO25-2.5 RF 16MnR。

7.设备总装配图

附有贮罐旳总装配图,技术特征表, 接管表,各零部件旳名称、规格、 尺寸、材料等见明细表。

本贮罐技术要求

1.本设备按GBl50-1998《钢制压力容器》进 行制造、试验和验收

(3)充水质量m3 m3=Vg V=V对+V筒=30.42m3, m3=30420 Kg (4)附件质量m4

人孔约200Kg,其他接管总和按300Kg

计,m4=500Kg

设备总重量

m=m1+m2+m3+m4=6202+2750+30420+50

0=40t 使用两个鞍座,每个鞍座约承受196KN负荷,

2.焊接材料,对接焊接接头型式及尺寸可按 GB985-80中要求(设计焊接接头系数=1.0)

3.焊接采用电弧焊,焊条型号为E4303

本贮罐技术要求

4.壳体焊缝应进行无损探伤检验, 探伤长度为100%

5.设备制造完毕后,以2.6MPa表压 进行水压试验

6.管口方位按接管表

技术特性表

名称 设计压力 工作温度 物料名称

故取p=1.1x(2.0-0.1)=2.1MPa (表压);

Di=2600mm;[]t=163MPa(附录6);

=1.O(双面对接焊100%探伤,表(4-9)

C2=2mm

dd

pDi

2 t

p

C2

dd

2.1 2600 21631.0 1.6

2.0 18.8

取Cl=0.8mm(表4-10),圆整取dn=20mm

10立方米液氨储罐

目录第一章概论 (4)一、设计原则及规范 (4)二、项目建设概况 (5)第二章建设项目过程中危险源及危险和有害因素分析 (7)第三章储罐设计 (13)一、设计参数 (13)二、筒体设计 (14)三、内压封头设计: (18)四、人孔的设计和选择: (18)五、支座设计: (19)管道 ................................................................................................................................................. 错误!未定义书签。

法兰 (21)第四章储罐附件 (21)一、温度计 (21)二、液面计 (21)三、压力表 (23)四、氨气浓度检测仪 (24)五、水淋浴装置 (25)六、隔热和保冷设施 (26)七、通风设施 (26)八、安全阀 (27)第五章液氨冷库总平面布置及周边环境 (29)一、液氨储罐区的设置: (29)二、本装置布置时应当考虑的安全原则: (30)三、罐区防火间距: (30)四、安全色及安全标志 (31)第六章电气 (31)一、爆炸危险区域内电气设备选型 (32)二、防雷及防静电措施 (32)三、照明 (33)第七章防火提 (33)第八章消防设计 (35)一、消防车道 (35)二、消防栓 (36)三、灭火系统 (37)四、消防池 (37)第九章事故模拟计算 (39)一、泄漏程度分析 (39)二、危害半径模拟计算 (40)三、池火灾事故的模拟计算: (42)四、爆炸损害计算 (44)第十章安全控制措施 (46)一、应急事故处理 (46)二、人员疏散 (48)第十一章安全管理制度 (48)一、重大危险源管理制度 (48)二、储罐及储罐区安全管理制度 (49)第十二章结论与建议 (49)第一章概论一、设计原则及规范1.设计原则:认真贯彻“预防为主,防消结合”的方针,严格遵循国家和地方的有关防火规范及规定,搞好本项目的安全设计。

_液氨储罐设计说明书[] (修复的)

![_液氨储罐设计说明书[] (修复的)](https://img.taocdn.com/s3/m/f001352355270722192ef73c.png)

目录目录一.设计条件及设计任务 (2)二.压力容器种类的确定和材料的选用 (3)三.设计温度,A、B类焊接接头与设计压力的确定 (4)四.筒体和封头壳体厚度设计及其校核 (5)五.封头的设计 (10)六.零部件设计 (11)八.焊接接头设计 (18)九.结束语 (20)十.参考文献 (20)b.液氨储罐经常置于室外,罐内液氨的温度和压力直接受到大气温度的影响,在夏季储罐经常受太阳暴晒,液氨温度可达40℃以上,随着气温的变化,储罐的操作压力也不断变化。

但太原地区夏季最高气温也达不到50℃,因此液氨储罐的操作温度可取50℃。

16MnR的使用温度为-20~475℃,设计压力p≤35MPa,对容器中的介质没有限制,是压力容器专用钢。

三设计压力、A/B类焊接接头的设计及设计温度的确定1.设计温度的确定根据液氨储罐工作温度为-20~48℃所以选择设计温度t=50℃2壳体2.A/B类焊接接头的设计封头与圆筒连接属A类焊缝,采用双面对接焊焊接接头形式。

接头坡口设计形式为X形,局部无损检测,φ=0.85。

3.设计压力的确定经查下表得50℃下液氨饱和蒸汽压为 1.925MPa,所以工作压力W p=<1.925-0.101)MPa=1.824MPa,设计压力为容器的设计载荷条件之一,其值不得低于最高工作压力,而最高工作压力系指容器顶部在正常工作过程中可能产生的最高表压。

装设安全阀的容器,考虑到安全阀开启动作的滞后,容器不能及时泄压,设计压力不得低于安全阀的开启压力,通常可取最高工作压力的1.05~1.10倍,所以设计压力P=2.0Mpa。

并查得下表:焊接,在压力容器制造中使用十分广泛。

焊条的选择:同种材料之间用E5016,例如筒体与封头的焊接,不同中材料之间采用E403,如接管与法兰或与筒体的焊接。

九结束语这次的课程设计是对大学以来已修学科《过程装备基础》方面内容比较系统的实习,是在实践中考察我们学习和掌握能力的程度。

液氨储罐说明书(太原理工大学)

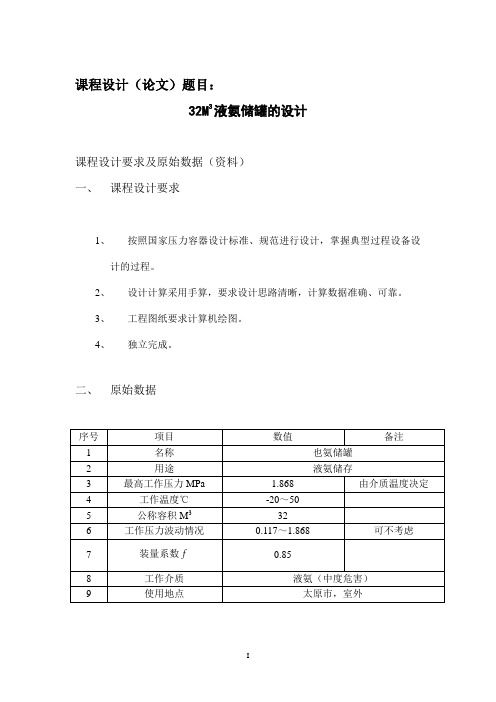

课程设计(论文)题目:32M3液氨储罐的设计课程设计要求及原始数据(资料)一、课程设计要求1、按照国家压力容器设计标准、规范进行设计,掌握典型过程设备设计的过程。

2、设计计算采用手算,要求设计思路清晰,计算数据准确、可靠。

3、工程图纸要求计算机绘图。

4、独立完成。

二、原始数据本次课程设计的主要内容是设计液氨储罐,包括储罐的各种数据的确定,有储罐筒体的长度,公称直径的确定,罐体材料的选取,还有封头的确定,封头厚度筒体厚度的计算,附件的选取,包括各种法兰的选取,以及密封面的材料如何选,以及人孔的设计,人孔法兰和补强的计算。

最后还有焊接如何选取,焊料的选取,支座的材料类型还有位置的确定都是本次设计的主要内容。

本次设计在过程装备课程的基础上加强对知识的学习和应用,更好的学习和体会了在实际化工生产中知识的重要性,为我们打下牢固的实践基础。

1:材料选择与设备要求·············· - 1 -1.1:设计压力的确定·············· - 1 -1.2:关于筒体和封头的选材············ - 1 -1.3:计算压力:·················· - 2 -1.4封头的选择:················ - 2 - 2设计计算····················· - 3 -2.1:筒体长度的确定:·············· - 3 -2.2:筒体厚度的确定:·············· - 3 -2.3封头的厚度计算:··············· - 4 -2.3.压力试验:················· - 5 - 3法兰的选取···················· - 6 -3.1人孔的选取:················· - 6 -3.2:管法兰的设计················ - 7 - 4液位计的选取··················· - 9 - 5开孔补强的计算·················- 11 - 6 支座结构的设计·················- 12 -材料的确定:··················- 13 - 7焊接接头及焊条的设计··············- 15 - 焊条的选取:··················- 16 - 8参考文献····················- 17 - 9 总结······················- 18 -1:材料选择与设备要求1.1:设计压力的确定查得设计指导书表2-3 液化气体饱和蒸汽压及饱和液密度,得液化氨气在50℃蒸汽压为1.968MPa ,表压为1.868Mpa ,装有安全阀的压力容器,设计压力不低于安全阀的开启压力,安全阀的开启压力是根据工作压力确定的,一般可取p=(1.05—1.10)pw 。

液氨储罐设计..

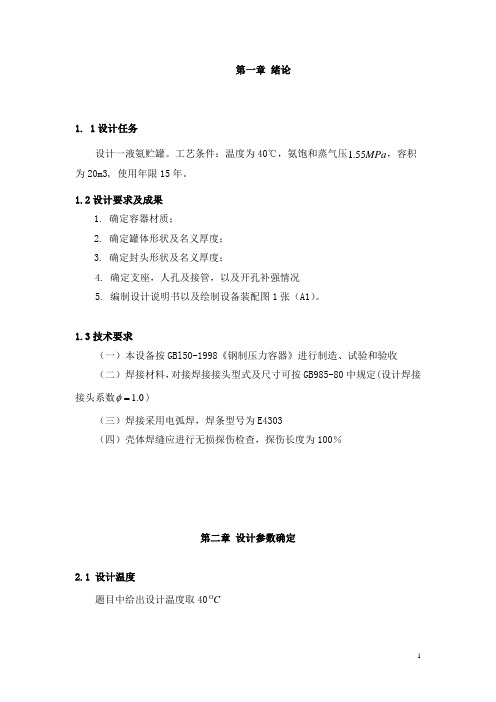

第一章绪论1. 1设计任务设计一液氨贮罐。

工艺条件:温度为40℃,氨饱和蒸气压MPa.1,容积55为20m3, 使用年限15年。

1.2设计要求及成果1. 确定容器材质;2. 确定罐体形状及名义厚度;3. 确定封头形状及名义厚度;4. 确定支座,人孔及接管,以及开孔补强情况5. 编制设计说明书以及绘制设备装配图1张(A1)。

1.3技术要求(一)本设备按GBl50-1998《钢制压力容器》进行制造、试验和验收(二)焊接材料,对接焊接接头型式及尺寸可按GB985-80中规定(设计焊接φ)接头系数0.1=(三)焊接采用电弧焊,焊条型号为E4303(四)壳体焊缝应进行无损探伤检查,探伤长度为100%第二章设计参数确定2.1 设计温度O题目中给出设计温度取40C2.2 设计压力在夏季液氨储罐经太阳暴晒,随着气温的变化,储罐的操作压力也在不断变化。

通过查阅资料可知包头最高气温为40.4℃,通过查表可知,在40℃ 时液氨的饱和蒸汽压(绝对压力)为1.55MPa ,密度为580kg/m3,而容器设计时必须考虑在工作情况下可能遇到的工作压力和相对应的温度两者相结合中最苛刻工作压力来确定设计压力。

一般是指容器顶部最高压力与相应的设计温度一起作为设计载荷条件,其值不低于工作压力。

此液氨储罐采用安全法,依据《化工设备机械基础》若储罐采用安全法时设计压力应采用最大工作压力w P 的1.105.1-倍,取设计压力w P P 05.1=(已知MPa P w 55.1=表压)所以 MPa P P w 6.105.1==。

2.3 腐蚀余量查《腐蚀数据手册》16MnR 耐氨腐蚀,其y mm /1.0<λ,若设计寿命为15年,则m m5.11.0152=⨯==αλC2.4焊缝系数该容器属中压贮存容器,技《压力容器安全技术监察规程》规定,氨属中度 毒性介质,容器筒体的纵向焊接接头和封头基本上都采用双面焊或相当于双面焊的全焊透的焊接接头,所以φ取0.1或85.0常见。

液氨储罐机械设计说明书

液氨储罐机械设计说明书第一章、绪论(一)、液氨贮罐的设计背景化学工业和其它流程工业的生产都离不开容器。

所有的化工设备的壳体都是一种容器,容器的应用遍及各行各业,诸如航空、航海、机械制造、轻工、动力等行业。

然而化工容器又有其本身特点,不仅要适应化学工艺过程所要求的压力和温度条件,还要承受化学介质的作用,要能长期的安全工作且保证良好的密封。

因此在容器的设计中应综合考虑个方面的因素,使之达到最优。

液氨主要用于生产硝酸、尿素和其它化学肥料,还可用作医药和农药的原料。

在国防工业中用于制造火箭、导弹的推进剂,可用作有机化工产品的氨化原料,还可用作冷冻剂,将氨进行分解,分解成氢氮混合气体这种混合气体是一种良好的保护气体,可以广泛地应用于半导体工业、冶金工业以及需要保护气氛的其它工业和科学研究中。

为能够进行连续的生产,需要有储存液氨的容器,因此设计液氨贮罐是制造贮罐的必备步骤,是化工生产能够顺利进行的前提。

(二)、液氨贮罐的分类及选型储罐的形状有圆形或球形。

圆筒形储罐两端的封头有椭圆形、球形、锥形和平盖等形状。

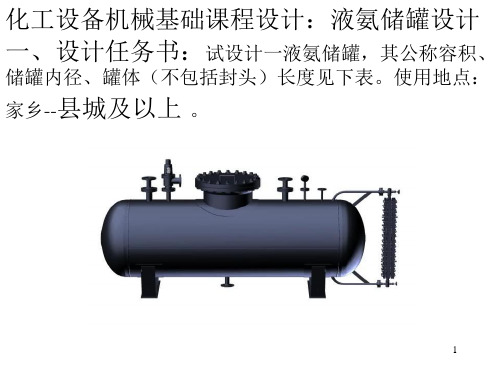

在本设计中由于设计体积较小且工作压力较小,可采用卧式圆筒形容器,方形和矩形容器大多在很小设计体积时采用,因其承压能力较小且使用材料较多;而球形容器虽承压能力强且节省材料,但制造较难且安装件不方便;立式圆筒形容器承受自然原因引起的应力破坏的能力较弱,故选用卧式圆筒形容器。

卧式圆筒形液氨储罐通常由卧式圆筒形筒体和两端的椭圆形封头组成,按照化学生产工艺的要求设置进料口、出料口、放空口、排污口、压力表、安全阀和液面计等。

为了检修方便,还要开设人孔,用鞍式支座支承于混凝土基座上。

选择化工容器的材料也是设计中的重要问题,应该综合考虑容器的操作条件和钢材的性能、价格等。

氨对钢材的腐蚀作用很小,但是,置于室外的液氨储罐,它的操作温度就是大气温度,它的操作压力就是操作温度对应的饱和蒸汽压。

随着气温的变化,液氨储罐的操作温度和压力也随之变化,制造储罐的钢材应能承受这种变化。

10立方米液氨压力容器储罐设计说明书

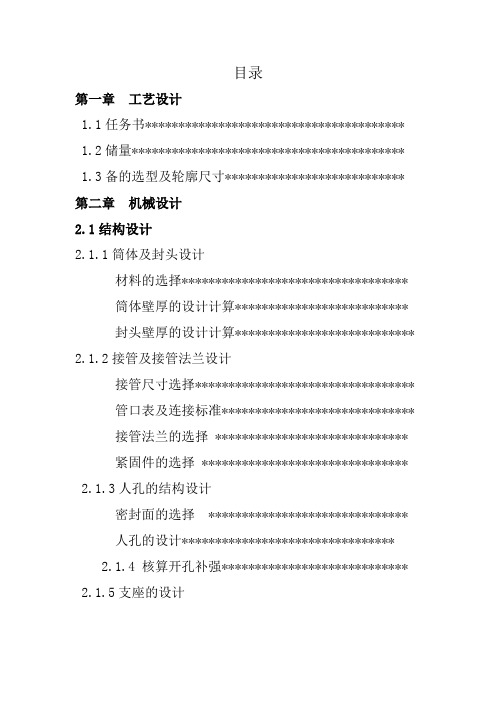

目录第一章工艺设计1.1任务书*************************************** 1.2储量***************************************** 1.3备的选型及轮廓尺寸*************************** 第二章机械设计2.1结构设计2.1.1筒体及封头设计材料的选择**********************************筒体壁厚的设计计算**************************封头壁厚的设计计算*************************** 2.1.2接管及接管法兰设计接管尺寸选择*********************************管口表及连接标准*****************************接管法兰的选择 *****************************紧固件的选择 ******************************* 2.1.3人孔的结构设计密封面的选择 ******************************人孔的设计********************************2.1.4 核算开孔补强**************************** 2.1.5支座的设计支座的选择**********************************支座的位置********************************** 2.1.6液面计及安全阀选择2.1.7总体布局2.1.8焊接接头设计2.2强度校核小结课程设计任务书一、绪论1、任务说明设计一个容积为103m的液液氨储罐,采用常规设计方法,综合考虑环境条件、液体性质等因素并参考相关标准,按工艺设计、设备结构设计、设备强度计算的设计顺序,分别对储罐的筒体、封头、鞍座、人孔、接管进行设计,然后采用SW6-1998对其进行强度校核,最后形成合理的设计方案。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录第一章工艺设计任务书***************************************储量*****************************************备的选型及轮廓尺寸***************************第二章机械设计结构设计2.1.1筒体及封头设计材料的选择**********************************筒体壁厚的设计计算**************************封头壁厚的设计计算*************************** 2.1.2接管及接管法兰设计接管尺寸选择*********************************管口表及连接标准*****************************接管法兰的选择 *****************************紧固件的选择 ******************************* 2.1.3人孔的结构设计密封面的选择 ******************************人孔的设计********************************2.1.4 核算开孔补强**************************** 2.1.5支座的设计支座的选择**********************************支座的位置********************************** 2.1.6液面计及安全阀选择2.1.7总体布局2.1.8焊接接头设计强度校核小结课程设计任务书一、绪论1、任务说明设计一个容积为103m的液液氨储罐,采用常规设计方法,综合考虑环境条件、液体性质等因素并参考相关标准,按工艺设计、设备结构设计、设备强度计算的设计顺序,分别对储罐的筒体、封头、鞍座、人孔、接管进行设计,然后采用SW6-1998对其进行强度校核,最后形成合理的设计方案。

2、液氨的性质液氨相对密度(水=1):(25℃)液氨,又称为无水氨,是一种无色液体。

氨作为一种重要的化工原料,应用广泛,为运输及储存便利,通常将气态的氨气通过加压或冷却得到液态氨。

液氨在工业上应用广泛,而且具有腐蚀性,且容易挥发,所以其化学事故发生率相当高。

为无色液体,有强烈刺激性气味,极易气化为气氨。

密度cm3;沸点为-℃,低于-℃可成为具有臭味的无色结晶。

液氨为第类有毒气体二、设计参数的确定表1:设计参数表第一章工艺设计1.1存储量盛装液化气体的压力容器设计存储量t V W ρφ=式中:W ——储存量,t ; φ——装载系数; V ——压力容器容积;t ρ——设计温度下的饱和溶液的密度,3m t;根据设计条件t V W ρφ==t t 7855.4563.01085.0=⨯⨯1.2 设备的选型及轮廓尺寸粗略计算内径: 32104m L D i =π一般63—=D L ,取3=D L得mm D i 1619=,圆整得:mm D i 1600=选用EHA 椭圆封头,那么 L=4800mm. 封头公称直径选取1600mm ,那么此时的总体积为³。

由于误差较大,所以将筒体长调整为L=4500mm ,体积变为了与封头³。

故,筒体公称直径与封头的工程直径选定为mm D i 1600=筒体长选定为mm L 4500=. 所以计算容积为³,工作容积:×=³。

第二章 机械设计结构设计2.1.1筒体及封头设计.材料的选择纯液氨是中度危害性的介质,具有腐蚀性,又因为使用温度为 ,根据《课程设计指导书》中钢板的使用条件,选用Q345R。

20~50C。

.筒体壁厚设计计算I.设计压力液氨储罐的工作温度-20℃——50℃,故选取设计温度t=50℃,由《课程设计指导书》查的,该温度下的绝对饱和蒸汽压为。

在本次设计中的液氨储罐上装有安全阀,通常认为设计压力为工作压力的——1.10倍,所以设计压力为,工程压力取。

压力容器类别确定一、划分总原则综合考虑压力容器中介质的危害程度、容器所受的压力的高低和容器容积的大小来确定容器的危险程度。

二、介质的危险程度及分组压力容器的介质分为以下两组,包括气体、液化气体以及最高温度高于或等于标准沸点的液体:(1)第一组介质,毒性程度为极度危害、高度危害的化学介质,易爆介质,液化气体。

(2)第二组介质,除第一组以外的介质由于该储罐为中压(<P <10MPa),介质为液氨,液氨属于易爆介质,属于第一组介质,查压力容器的分类图1-1此容器为第一类压力容器. II.液柱静压力液氨的密度为563Kg/m ³,筒体公称直径为1600mm 。

,则根据公式i p gD ρ=静可得a 008836.0MP P =静 III.计算压力cp因为%5πPP 静,所以 液柱静压力可忽略不计,则计算压力等于设计压力。

IV.设计温度下材料的许用应力[]t σt 为C 。

~5020-,假设筒体厚度为mm 163~,由《材料许用应力表》可得R Q 345的[]MPa t 189=σ V.焊接接头系数φ本次液氨储罐的设计采用双面焊对接接头和相当于双面焊的全焊透对接接头,局部无损检测,所以φ=。

内压容器的计算厚度δ根据内压容器的计算厚度公式【2】:[]mm p D p cti c 19.11233.285.018921600233.22=-⨯⨯⨯=-=φσδmm 19.11在mm 166~之间,故假设是成立的。

取腐蚀裕量22C mm =,mm C d 2.132=+=δδ负偏差mm C 3.01=。

mm C d 5.131=+δ 查《钢板厚度的常用规格表》,将其圆整为mm 14,即名义厚度mm n14=δ的R Q 345钢板。

.封头壁厚的设计计算标准椭圆形封头的计算厚度根据标准椭圆形封头的计算厚度公式:[]mm p D p ctic 16.115.02=-=φσδ 取腐蚀裕量22C mm =,mm n 14=δ查《钢板厚度的常用规格表》,将其圆整为mm 14,即名义厚度mm n 14=δ的R Q 345钢板,可见标准椭圆形封头与筒体等厚。

2.1.2接管及接管法兰设计.管口表及连接标准接管代号 公称尺寸连接尺寸标准 连接面形式 用途或名称1DN50HG/T20592-2009FM进料口2DN50HG/T20592-2009FM出料口3DN500FM人孔4DN25HG/T20592-2009FM出气口5DN25HG/T20592-2009FM温度计接口6DN25HG/T20592-2009FM压力表接口7DN25HG/T20592-2009FM液位计接口8DN32HG/T20592-2009FM排液口9DN32HG/T20592-2009FM安全阀接口.接管法兰的选择图2 接管法兰结构序号名称公称直径DN钢管外径1A法兰外径D螺栓孔中心圆直径K螺栓孔直径L螺栓孔数量n螺栓Th法兰厚度C法兰颈法兰高度H法兰质量(Kg)N S≧1H≈RB B1进料口出料口5057165125184M1620758648接管法兰标记2.1.3人孔的结构设计① .密封面的选择由于本次设计的介质是中度危害的,所以本次设计采用凹凸法兰密封面(MFM)。

② .人孔的设计本次设计的储罐设计压力为,根据20052153521514/-~T HG 《钢制人孔和手孔》【3】,采用回转盖带颈对焊法兰人孔。

该人孔标记为:人孔CM MFM S 35-Ⅲ B 5.2500-200521518/-T HG人孔结构示意图 人孔结构尺寸【3】密封面型公称压力公称直径d w ⨯SdDD 1H 1H 2b2.1.4 核算开孔补强在设计中,只有人孔需要补强,去补强圈的公称直径为人孔直径的二倍,厚度与筒体厚度相同.2.1.5支座的设计①.支座的选择鞍座结构该卧式容器采用双鞍式支座,材料选用Q245-AF 。

估算鞍座的负荷: 储罐总质量43212m m m m m +++=1m —筒体质量:kg DL m 6.2484785010145.46.114.331,=⨯⨯⨯⨯⨯=⨯=-ρδπ2m —单个封头的质量:查标准JB/T4746-2002《钢制压力容器用封头》中表 EHA 椭圆形封头质量,可知,kg m 3152=3m —充液质量: 3m =4m —附件质量:人孔质量为302kg ,其他接管质量总和估100kg ,即kg m 4024=综上所述,kg m m m m m 2.95213026.547231526.284624321=++⨯+=+++= G=mg=93,4kN,每个鞍座承受的重量为由此查容器支座,选取轻型,焊制为A,包角为120,有垫板的鞍座。

查得鞍座结构尺寸如下表4:鞍式支座结构尺寸 单位:mm公称直径DN允许载荷Q鞍座高度h底板 腹板筋板l 1b 11δ2δl 3b 2b 33δ②.鞍座位置的确定通常取尺寸A 不超过0.2L 值,中国现行标准JB 4731《钢制卧式容器》规定A ≤0.2L=(L+2h ),A 最大不超过0.25L.否则由于容器外伸端的作用将使支座截面处的应力过大。

故mm h L A 910)2524500(2.0)2(2.0=⨯+=+≤由于封头的抗弯刚度大于圆筒的抗变钢度,故封头对于圆筒的抗弯钢度具有局部的加强作用。

若支座靠近封头,则可充分利用罐体封头对支座处圆筒截面的加强作用。

因此,JB 4731还规定当满足A ≤0.2L 时,最好使A ≤ m (2R i n m R δ+=),即mm R nm 814221600=+=δmm R A m 40710065.05.0=⨯=≤,取A=400mm综上有:A=400mm 。

鞍座标记为:/JB T 4712.12007,-支座 F A -1600/JB T 4712.12007,-支座 S A -16002.1.6液位计选择本次设计采用磁性液位计,普通型,压力等级为 MPa 。

根据实际要求,选用液位计的长度为1100mm 。

标记 HG/T 21584-95 UZ BF 321C 。

2.1.7总体布局进料管外伸度200mm ,内伸高度1500mm 。

出料管外伸高度200mm ,内伸高度0mm 。

安全阀外伸高度200mm ,内伸高度0mm 。

压力表外伸高度200mm,内伸高度0mm.出气管外伸高度200mm,内伸高度0mm 。

人孔外伸280mm ,内伸0mm 。

接管与接管间距450mm ,接管与封头间距600mm,与焊缝距离不小于150mm,鞍座距封头切线400mm 。

2.1.8焊接结构设计及焊条的选择1)、壳体A ,B 类焊接接头的设计该容器上的A,B 类接头必须采用对接焊,不允许采用搭接焊。