彩箱、彩盒生产过程检验记录

【ISO9001-2015】表格记录彩盒外箱检验记录表1

家电有限公司

彩盒/外箱检验记录表

供应商品名抽样依据GB-2828-2003 抽样数验收单号

品号抽样水平II级/S-2 不良數量

規格

AQL CR:0

MA:1.0 Ac /Re

MI:2.5 Ac /Re

不良率

订单号数量报检日期报检人

检验项目抽样依据检验

方式检查內容

缺点数

判定

CR MA MI

外观(II級)抽PCS 目视

1-1:印刷字体大小、图案()模糊不清、重影

1-2:表面()破裂、折痕、刮伤、沾有胶水、脏污、潮湿

1-3:印刷位置、浪纹方向、纸质、纸层()要求

1-4:同批货()两种或两种以上颜色(与样品比对色差)

1-5:版面印刷内容与资料、样品比对()一致

1-6:且()一边接驳,()粘胶不良,局部折合不到位

尺寸(S-2)抽PCS 卷尺

2-1:

2-2:

2-3:

实配(S-2)抽PCS 3-1:折合时()折叠不到位及舌扣()扣不到位之情形

3-2:与配合()难装、松动、胀破及配合不到位

特性(抽2PCS)拉力计/条

形码扫描

仪/破裂强

度测试仪

4-1:粘边处用0.5Kg的力拉10秒()裂开

4-2:条形码扫描()不正确、难扫出

4-3:将箱盖内外反折180°连续5次,()破裂

4-4:耐破强度要求值()kgf/cm²实测值,kgf/cm²

检验结论:

[]合格[]不合格[]待处理

批准:审批:检验:日期:表单编号:Q4-IQC-001。

彩盒生产工艺与检验标准精选文档精选全文

所谓对裱精度是指进行贴合加工的底纸〔即瓦楞纸和卡纸〕与面纸〔即彩面纸张〕贴合后,面纸与底纸边缘相对距离的最大范围值. uv上光油工艺常见问题及解决方案.

时裱,纸先 作给业印应版遵上循水以平,下使原面空那白么上局:部,形成空拒墨白的水局膜,部然后亲水疏油,图文局部亲油疏水.印刷 水印性版上 上光不油着常墨见的问空时题白及局,解部决和先方着案墨给的. 图印文局版部同上处在水一个,使空白局部形成拒墨的水膜,然后 给印版上墨,使图文局部沾附油墨,在印刷压力的作用 粘合位宽度:12mm以内/胶水位宽度7mm/胶水位划1条

印刷 上光 模切

印刷 上光 对裱 粘合 包装

标准印前档案制作流程

印刷

贴合精度±1mm,底纸的牙口和针位边不能超过面纸的牙口和针位边,否那么啤切不齐.

平版印刷—使油墨从只接受油墨的平滑版面区域 DIC, Toyo, Sun Chemicals

调好机后裱5-10张有无脱胶,出边及正反面角线是否一致.

裱坑

1、裱坑 将彩纸与瓦楞纸采用胶水经加压使之粘合在一 起的加工技术.

2、对裱

将彩纸与彩纸或彩纸与坑纸采用胶水经加压使 之粘合在一起的加工技术.

3.常用胶水: 1.淀粉胶〔黄胶、白胶) 2.化学胶〔无机类胶粘剂硅酸钠溶液〕

胶水检验标准 胶水类检验标准.doc

4.对裱精度:

所谓对裱精度是指进行贴合加工的底纸〔即瓦楞 纸和卡纸〕与面纸〔即彩面纸张〕贴合后,面 纸与底纸边缘相对距离的最大范围值.贴合精 度±1mm,底纸的牙口和针位边不能超过面纸 的牙口和针位边,否那么啤切不齐.

模压机〔啤机〕分类 按壓印方式分:平壓平、圓壓平、圓压圓 按操作方式分:手動、半自動、全自動

彩盒进货检验记录

3)目测检查:不能借助任何倍数的放大镜。Visual inspection: it shall be determined without using of magnifying glass of any kind.

检验员/日期

Inspected By/ Date:

复核人/日期

Reviewed By/Date:

Testing Date

目视检查Sample Inspection (visual)

盒体检查Box check

A.Q.L.: 0.65%Sampling Level: S- 2抽样数(Ac. Re.)

1.不干净有污点,有损坏。Dirt;Damaged.Re.

2.有毛发、小昆虫等其他杂质Foreign matters such as insects or hair.Re.

3.图案文字不清晰,有错误,颜色与样品或者PANTONE不一致,有露点,有色差。

Wrong printing Color difference from standard samples.Re.

4.盒体不均匀、接头不齐,胶水外溢、盒内有遗留胶水,有假性粘合。Glue paste undesirableRe.

5.盒体有毛刺。IrritationRe.

6.不光滑亮泽(如无特别说明,所有彩盒都要压光)。Not smooth shine(no calendering)Re.

Total Reject

结论Conclusion:1合格Accepted1― 合格Rejected

彩盒类生产检验流程图

裱 咭

OK

NG

啤

OK

盒 盒 装

NG

※ 2

“放行”“挑选”或“返 NG 工、返修”

报 废

粘

OK

包

OK

NG

入成品仓

OK

NG

出

货

※1.

所有来料经IQC检验被判为“不合格”,则由生产、品管及采购部门主管会同裁决: “特采”、 “返工、挑选”或“退货”。

※2. “查货”至“出货” 经QC检验被判为“不合格”产品有争论者,则由生产、品管、 营业(视需要请客户代表共同参与) 会同评审裁决:“放行”、“挑选”、“返工、返修”或“报废”。 制定: 批准:

浙江恒业印刷制品有限公司

生 产 / 检 验 流 程 图

编号:WI-SC01

本生产/检验流程图适用于彩盒产品,包括A2组合版C12彩盒、A2北京版C12彩盒、A2北京清真 C12彩盒 等。 供 应 商

退货

来料检验

OK

NG

※ 1

进材料仓

OK

“特采”或“返工、挑选”

领

OK

料 货

OK

查

OK切 纸NG过胶 NhomakorabeaOK

纸箱生产部各工序检验操作程序及标准

纸箱生产部制程检验作业指引及判定标准1.0目的规制程工序中生产自检检验的监督,使产品质量满足客户要求。

2.0围适用于公司所有制程产品的自检检验监督。

3.0参考文件《首件作业规》《不合格品控制程序》4.0工具钢尺、游标卡尺、厚度仪5.0作业程序5.1首件检验:产品在量产前,各生产检验人员必须对产品进行首件检验,在首件确认OK后,生产才可以量产。

其首件检验的操作程序按照《首件确认作业程序》来执行。

5.2性能测试:按不同客户的要求,必须对相应的产品实行各方面的性能测试OK后才可以生产大货。

如:油墨脱色测试,破裂强度测试,边压拉力强度测试,抗老化/耐黄变测试,高/低温测试,震动测试等。

对于客户要求做的性能测试,而本司没有相应的仪器来做测试时,须将试品外发到相关测试机构进行测试,或申购相应的仪器来做测试。

5.3自检检验方法:5.3.1分纸自检检验方法:5.3.1.1产前依据工程单和样板等的工艺要求,确认前工序的工艺是否有按要求的先后流程去做且是否均己完成,并翻查看是否存在不良问题。

5.3.1.2首件确认:分纸机长根据样板及工单要求对首件进行检查确认后,需呈交当班主管签名确认方可交给当班QC签名确认后再生产。

5.3.1.3制程抽检:A、尺寸检查对生产过程中的产品进行检查尺寸是否与首件相符。

B、材质检查对生产过程中的产品进行检查材质是否与首件一致。

C、对生产过程中的产品进行检查外观是否与首件相符。

5.3.2制版自检检验方法:5.3.2.1产前依据工程单和样板等的工艺要求,确认前工序的工艺是否有按要求的先后流程去做且是否均己完成,并翻查看是否存在不良问题。

5.3.2.2制版人员根据样板或图纸及工单要求对印版进行检查文字、图案、版面、位置,确认OK后需呈交当班主管签名确认方可生产。

5.3.3印刷自检检验方法:5.3.3.1审稿A、在印刷较版阶段,依据工程单数据确认印刷纸的用料、开纸尺寸、厚度、纸纹及坑纹方向。

B、在印刷较版阶段,依据容样板或确认的蓝纸容或客人Atwork、刀模图、菲林等,来确认所印大货的图文容、图文位置、尺寸、出血位。

彩箱贴面质量检测记录表

彩箱贴面质量检测记录表

产品名称:

记录编号:

JX2010

客户名称:

生产编号:

JX2010

产品类别:

纸板规格:

检测内容

检测情况

彩面与瓦楞纸板贴合后无明显透楞

彩面与瓦楞纸板贴合后规矩偏差小于3mm

彩面与瓦楞纸板贴合压平过程中,彩面图案不许后完全粘结,脱胶面积小于整体面积的1%

贴面压平黏合后,瓦楞纸板厚度损失小于2%

彩面与瓦楞纸板贴合时所使用的前、侧规矩以印刷规矩为标准

瓦楞纸板的长、宽应小于彩面长、宽,余量应控制在5mm以内

备

注

质检员:

检测日期:

合格∨不合格×

纸箱检验记录

检品名称:检品批号:供样部门:规格:检验项目:检品数量:检验者:时间:核对者:时间:检验依据:包装材料质量标准结论:本品按《包装材料质量标准》检验,结果检验过程记录:材质:应为瓦楞纸。

结果:外观:(1)箱体主正,纸箱表面应平整、干净无污渍,纸箱应无破损,无裂纹。

纸箱内壁应干净清洁,无污物,无异味、异臭。

纸箱切口应齐整,切断口表面裂损宽度不超过8mm。

结果:(2)箱面印刷图字清晰,深浅一致,位置准确,无油污、水化现象,无露白、露黄、露红现象,无错位、无重影。

图案、文字边缘齐整,无毛齿。

印刷内容正确,图案、文字应与样版一致。

套色准确,无颜色过浓或过淡现象。

结果:(3)钉合瓦楞纸箱应使用带有镀层的低碳钢扁丝,扁丝不应有锈斑、剥层、龟裂或其他使用上的缺陷。

结果:(4)纸箱接头钉合搭接舌边宽度35-50mm,金属钉应沿搭接部分中线钉合,采用斜钉(与纸箱立边成45°角)或横钉,箱钉应排列整齐、均匀,单排钉距不大于80mm,钉距均匀,头尾钉距底面压痕边线不大于20mm。

钉合接缝应钉牢、钉透,不得有叠、翘钉、不转角等缺陷。

结果:(5)纸箱接头粘合搭接舌边宽度不小于30mm,粘合剂使用乙酸乙烯乳液或具有相同粘合效果的其他粘合剂。

粘合接缝的粘合剂涂布应均匀充分,以致面纸分离时接缝依然粘合不分,同时,也不应有多余的粘合剂溢出接缝。

结果:(6)瓦楞纸箱的压痕线宽度,单瓦楞纸箱不大于12mm,双瓦楞纸箱不大于17mm,折线居中,不得有破裂断线,箱壁不允许有多余的压痕线。

结果:物理性能:耐折要求:纸箱摇盖经开合1800往复5次以后,纸箱各层不得有裂缝出现,摇盖压痕线处不可有破裂现象。

结果:尺寸:(1)尺寸(长、宽、高)应合符合同或订单要求,允许偏差符合下表要求:结果:(2)纸箱纸板楞形应符合下表要求,其瓦楞性状均为UV型结果:关键缺陷:1. 文字、材质错误。

2. 尺寸错误。

3. 混有其它的纸箱。

4. 纸质、色泽与标准样版不符。

过程审核检查记录---检验包装入库

5、有效地使用了提高员工工作积极性的方法。

对员工进行质量意识教育宣传,对员工有合理化建议或违反公司考核条例,根据公司《员工绩效奖惩考核条例》进行奖惩(见《员工奖惩情况表》)。

-质量宣传/改进建议; -奖惩办法; -业绩考评;

工序名称

检验包装入库

工序编号

06

审核要点

审核记录

判定

一、过程负责人

是否指定过程负责人

已指定过程负责人

√

二、完整的输入(待加工零件、作业指导书、零件周转卡)

1.生产文件与检验文件中是否标出所有的重要技术要求,包括产品安全特性,并坚持执行?

2.是否持有PFMEA、控制计划、过程作业指导书/检验指导书,

3.特殊特性标识;

√

√

√

√

√

八、以往顾客投诉情况、纠正措施实施情况、以往质量问题

1.是否按时落实要求的纠正措施并检查其有效性? -审核结果整改结果; -内/外部抱怨; -纠正效果的证明.

1、按时落实要求的纠正措施并检查其有

效性;

-对顾客投诉的情况,填写《质量信息反馈处置单》追溯其根源,制定《纠正或预防措施报告》、运用《顾客报怨及组织内部报怨与制造过程/产品矩形图》,形成闭环并审核结果整改结果;

4、进行了批量生产起始认可,并记录调整参数或偏差情况。

√

√

√

√

六、相关文件

产品制造过程管理程序

标识和可追溯性管理程序

具备产品制造过程管理程序

具备标识和可追溯性管理程序

√

七、人员要求、资格等

1.是否对员工委以监控产品质量/过程质量的职责和权限?

彩盒出厂检验报告

彩盒出厂检验报告1. 引言本报告是对彩盒产品在出厂前进行的检验结果汇总和分析。

通过该检验报告,可以评估彩盒产品的质量和合格性,确保产品符合相关标准和要求,以满足客户的需求。

2. 检验总览在本次彩盒出厂检验中,共检验了1000个样品。

检验范围包括外观质量、尺寸、材料、印刷质量等多个方面。

通过检验,评估了彩盒产品的质量状况,确保产品的合格性。

3. 检验方法本次彩盒出厂检验采用了以下几种方法和标准:•外观质量检验:根据相关标准,对彩盒的外观进行检查,包括印刷是否清晰、颜色是否一致、有无划痕、变形等。

•尺寸检验:使用专业的测量工具,对彩盒的尺寸进行精确测量,包括长度、宽度、高度等。

•材料检验:通过处理样品的方式,检验彩盒的材料的性能和质量状况,包括强度、耐磨性、耐水性等。

•印刷质量检验:对彩盒的印刷质量进行细致检查,包括文字是否清晰、图案是否完整、颜色是否饱满等。

4. 检验结果4.1 外观质量检验结果在1000个样品中,经外观质量检验,有980个样品外观合格,占比98%;20个样品存在外观质量问题,占比2%。

外观质量问题主要包括: - 印刷不清晰或模糊 - 颜色不准确或不一致 - 有划痕或变形4.2 尺寸检验结果通过尺寸检验,评估彩盒的尺寸是否符合要求。

在1000个样品中,有985个样品尺寸合格,占比98.5%;15个样品尺寸存在问题,占比1.5%。

尺寸问题主要包括: - 长度超过或低于标准值 - 宽度超过或低于标准值 - 高度超过或低于标准值4.3 材料检验结果彩盒的材料质量直接影响产品的耐用性和质量表现。

通过材料检验,评估彩盒的材料性能和质量情况。

在1000个样品中,985个样品材料合格,占比98.5%;15个样品材料存在问题,占比1.5%。

材料问题主要包括: - 材料强度不达标 - 材料耐磨性不足 - 材料耐水性差4.4 印刷质量检验结果彩盒的印刷质量直接影响产品的外观效果和观感。

通过印刷质量检验,评估彩盒的印刷质量是否符合要求。

纸箱及彩盒验收记录表

条形码 检测

检测部位 标准要求

A

B

C

D

E

F

G

H

I

1 2 3 尺 寸 检 检 测 测 mm 结 果 4 5 6 7 8 9 10 11 12 13 纸箱厚度(mm)

纸箱瓦楞数(个/300mm) 已粘合纸箱或彩盒 试品 手提扣不得脱落或出现脱落隐患现象

纸箱及彩盒验收记录表

产品名称 供应厂商 检测项目 标 规 格 批 量 生产日期 准 要 求 物料批号 检 验 结 抽样数量 进货日期 检验日期 果 单项判定

外 观 检 测

1.基本箱体或盒体正确,且箱纸板为C楞形。 2.表面内外无污染或损坏。 3.箱壁或盒壁无多余折痕,不得有破裂。 4.纸箱边端口面纸、里纸与芯纸粘合良好,边缘折叠 处有不透孔。 5.箱或盒面图案、文字清晰正确、深浅一致、位置准 确,且与标准样版相符。 6.无漏印或印刷错误,且颜色与标准样版相符。 7.彩盒或纸箱摇盖经开合180°往复5次以上,面层和 里层都不得有裂缝。 8.不得掺杂其它商标或规格的纸箱或彩盒。 条形码数字、字体、字号与标准样版一致,且能正确 被识读。

备

注

1.各试验取样数均按《纸箱及彩盒检验作业指导书》执行。 2.单项判定中“√”为合格,“×”为不合格。 3.纸箱或彩盒用木卡板检测: □合格 □不合格。

结果判定

合格

□

不合格

□

让步接收

□

结果判定 品控员/日期

合格

□ 领班/日期

不合格

□ 审核/日期

报品管部处理

□

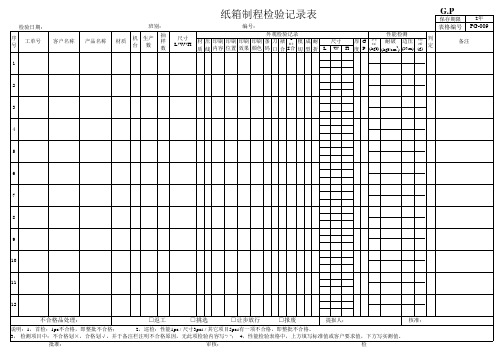

009纸箱制程检验记录表

检验日期: 序 号 1 工单号 客户名称 产品名称 材质 班别: 机 生产 台 数 抽 样 数 尺寸 L*W*H 编号: 外观检验记录 性能检测 判 尺寸 材 压 印刷 印刷 印刷 印刷 条 刀 裱 T粘 模 成 耐 厚 G 抗压 耐破 边压 箱重 定 质 线 内容 位置 效果 颜色 码 口 合 S合 切 型 折 L W H 度 P (kgf) (kgf/cm2) (N/m) (g)

G.P

保存期限 2年

表格编号

备注

PG-009

2

3

4

5

6

7

8

9

10

11

12

不合格品处理:

□返工Biblioteka □挑选□让步放行□报废

提报人:

核准:

说明:1,首检:1pc不合格,即整批不合格; 2,巡检:性能1pc / 尺寸3pcs / 其它项目5pcs有一项不合格,即整批不合格。 3, 检测项目中:不合格划×,合格划√,并于备注栏注明不合格原因,无此项检验内容写"/ "; 4,性能检验表格中,上方填写标准值或客户要求值,下方写实测值。 审核: 批准: 检验:

纸箱彩盒检验作业指导

纸箱彩盒检验作业指导

纸箱彩盒检验作业指导

1、目的:掌握纸箱/彩盒检验标准,使来料质量更好的符合我公司的品质要求。

2、适用范围:所使用的各类型纸箱/彩盒。

3、检验仪器和设备:卷尺、色卡。

4、定义:无

5、抽样方案:

6、检验项目及技术要求:

6.1 包装:

6.1.1 标识要求正确、清晰、完整、无破损、水渍、脏污等不良现象。

6.2 外观:

6.2.1 表面要求无破损、脏污、水渍。

6.2.2 表面印刷内容不可有少印、多印、模糊、异色、斑点。

6.2.3 印刷布局要求与样品、图纸相附。

6.2.4 纸箱接合处装箱钉要求无锈迹、断裂,彩盒接合粘胶处要求无多胶、少胶。

6.2.5 表面印刷内容要求与样品、图纸相符。

6.2.6 纸板粘合边缘不可有起翘、卷边、拆皱、裂痕。

6.2.7 材质要求与样品一致。

6.2.8 纸箱天地盖折合时,缝隙不可>5MM,接合处不可有梯形效应.

6.2.9 彩盒折合时,不允许有缝隙。

6.3 结构尺寸:用卷尺测量纸箱的长、宽、高尺寸,要求与样品或图纸相符。

7、判定标准及缺陷分类

详见《附表一:检验项目与缺陷判定表》

8、相关记录

8.1 《IQC检验日报表》

8.2 《IQC检验不合格报告》

附表一。

工艺品包装过程巡检记录

胶带缠绕是否平整

说明:

1、包装车间过程巡检要求 上午1次,下午1次 2、巡检取样按照《富茂检 验抽样计划》执行

巡检员:

时间: 检验结果 车间主包装车间过程巡检记录表

订单号: 巡检项目

包装前部件分选质量

产品名称

批次数量

抽检数 量

不合格 数量

不合格原因描述

处理办法

部件代码粘贴

配套上料

表面是否有灰尘

部件含水率

五金是否正确

说明书是否正确

产品颜色是否正确

产品试组装是否进行

部件与外箱PO号是否一致

包装材料是否正确

棉纸尺寸是否适合

棉纸保护是否有效

外包装是否整洁

彩盒来料检验报告

1 读出的数据与条形码下部的数字应一致,不能有数据不符 S-3

功能 或不能扫读。

2

快速地将彩盒粘贴处撕开,不能有粘贴处少于80%面积纸张 破损—即粘贴不牢固。

定量

结构尺寸:依据工程图纸或样板对彩盒的结构、材质和尺

1

寸进行检测,注意BOM标注尺寸为彩盒成型后外部尺寸,图 纸标注尺寸为彩盒刀模痕尺寸,不能有材质或尺寸不符要

7 彩盒的坑纹方向须符合图纸技术要求或与样板一致。

1 彩盒套色准确,不能有明显错位。

2 彩盒表面整洁,不能有脏污或杂点。

外观

3 彩盒的压痕清晰,不能有错漏或压痕折叠后内外有破损。

4 彩盒重叠粘贴光洁整齐,不能有破损或粘贴错位。

5

粘贴处不能有胶水溢出,造成彩盒互相粘住或彩盒表面有 胶水痕。

彩盒的图案、文字描述、底色和客户Logo等内容与确认样

求或尺寸偏差造成不能叠合。

S-3

2

彩盒与相应成品和外箱进行试装,详见《来料检验规范》 。

结构

3

彩盒上客户Logo的颜色、字体和长宽尺寸之比,应符合客 户相关要求一致。

4 彩盒印刷内容和颜色与确认样板不能有明显差异。

5 彩盒的压痕清晰到位,折叠成型后不能有扣舌断裂。

6 彩盒棱边分明,不能有粘合面或图位错位2mm以上。

来料检验报告

订单号 送检单号 抽样标准:

物料名称 送检时间

物料料号 送检数量

供应商 备注

MIL-STD-105E正常检验单次抽样计划(正常检验水平II级),AQL Crit:0; Maj:0.25; Min:0.65

检查 类别

NO

检查项目及标准要求

抽检 标准

将带条形码彩盒的用扫描器在距3cm以内进行扫读,扫描器

彩盒尺寸检验报告模板

彩盒尺寸检验报告模板1. 检验目的本次检验旨在对彩盒尺寸进行检测,确保彩盒符合设计要求,并满足产品包装的需要。

通过本次检验,我们可以评估彩盒尺寸的准确性和稳定性。

2. 检验方法采用非接触式测量方法进行彩盒尺寸的检验。

具体操作步骤如下:1. 准备测量仪器,包括红外测距仪、电子千分尺等;2. 将彩盒放置在水平平台上,并确保其四周没有干扰物;3. 使用红外测距仪测量彩盒的长度、宽度和高度,并记录测量数值;4. 使用电子千分尺对彩盒上的关键位置进行测量,如边距、折叠线位置等。

3. 检验内容本次检验主要围绕以下几个方面展开:1. 彩盒的长度、宽度和高度;2. 彩盒上的关键位置测量;3. 彩盒的正反面平整度。

4. 检验结果根据测量数据和规格要求,得出以下结果:序号尺寸项目规格要求实际测量结果结果判定1 长度20cm 20.2cm 合格2 宽度15cm 14.8cm 合格3 高度10cm 10.1cm 合格注:规格要求可根据实际需求进行调整。

5. 不合格处理如发现彩盒尺寸不符合规格要求,应及时采取以下措施:1. 核实测量数据的准确性,避免测量误差;2. 对不合格的彩盒进行进一步调整和修改,以符合规格要求。

6. 优化改进为了提高彩盒尺寸检验的准确性和稳定性,可以采取以下措施:1. 购买高精度的测量仪器,减小测量误差;2. 建立完善的尺寸检验标准和规程,提高检验流程的一致性;3. 增加检验频率,以确保每一批彩盒都能符合规格要求。

7. 结论本次彩盒尺寸检验结果显示,彩盒的长度、宽度和高度均符合规格要求,能够满足产品包装的需要。

然而,为保证产品质量和外观,需要对测量精度和检验流程进行进一步优化和改进。

8. 附录彩盒尺寸规格要求根据产品需求确定的彩盒尺寸规格要求。

彩盒尺寸测量仪器- 红外测距仪- 电子千分尺验收人员- 检验员1:姓名- 检验员2:姓名以上报告仅针对彩盒尺寸的检验结果,如需其他方面的检验内容,请另行编写报告。

彩箱模切质量检测记录表

产品名称:

记录编号:

JX2010客户名Fra bibliotek:生产编号:

JX2010

产品类别:

纸板规格:

检测内容

检测情况

模切尺寸准确,允许误差±2mm(包括开孔、冲耳仔)

箱片互成直角,对角误差±3mm。搭接舌宽30~50mm。

模切与印刷套准误差:彩箱按±1.5mm,纸箱按±3mm

切口光洁,无毛刺,切口表面裂损≤8mm。

压痕线、刀线符合图纸或样箱

模切压力适中,压线明显,摇盖开合180°3次以上面纸、底纸均无爆裂。

模切后的产品弯曲变形≤15mm/m,保证成箱后箱角漏洞≤5mm,摇盖离缝≤3mm,摇盖参差≤7mm,且摇盖不能超出箱体。

纸箱无污渍,箱壁不允许有多余的压痕线。

备注

质检员:

检测日期:

合格∨不合格×

纸盒过程首件检验记淋膜

工序

检验项目

要求

检验结果

结论

操作人

备料

外观

纸张必须平整,无划伤和褶皱、无缺尺和缺损、无纸屑和灰尘。

尺寸

宽度:±2mm

定量

±2g/㎡

分切

外观

无褶皱、划伤,缺损、纸屑、褶皱。边缘光滑平整,无划伤和褶皱、无缺尺和缺损、无纸屑和灰尘

尺寸

宽度:±2mm

长度:±2mm

印刷

印刷图案

内容是否准确

位置是否准确(误差±2mm)

年月日纸板盒过程首件检验记录

班组:规格:批号:批量:检验数量:

时间

工序

检验项目

要求

检验结果

结论

操作人

备料

外观

纸张必须平整,无划伤和褶皱、无缺尺和缺损、无纸屑和灰尘。

尺寸

宽度:±2mm

定量

±2g/㎡

分切

外观

无褶皱、划伤,缺损、纸屑、褶皱。边缘光滑平整,无划伤和褶皱、无缺尺和缺损、无纸屑和灰尘

尺寸

宽度:±2mm

班组:规格:批号:批量:检验数量:

时间

工序

检验项目

要求

检验结果

结论

操作人

备料

外观

纸张必须平整,无划伤和褶皱、无缺尺和缺损、无纸屑和灰尘。

尺寸

宽度:±2mm

定量

±2g/㎡

分切

外观

无褶皱、划伤,缺损、纸屑、褶皱。边缘光滑平整,无划伤和褶皱、无缺尺和缺损、无纸屑和灰尘

尺寸

宽度:±2mm

长度:±2mm

印刷

印刷图案

内容是否准确

位置是否准确(误差±2mm)

模切

外观

无褶皱、划伤,缺损、纸屑、褶皱。边缘光滑平整,无划伤和褶皱、无缺尺和缺损、无纸屑和灰尘

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

反正对裱,瓦要比面纸小2㎜以上,不能有气泡开 目检,剥离检查,经验 胶,面纸不能有胶杠,胶量要适中,不能显楞,压力 适中,不能把产品压变形,产品开胶开瓦 判断 尺寸准确误差≤1㎜,无毛刺,痕线适中不能爆线, 测量,检查摇盖,叉盖 别底等,成型检测,往 裂线,断线,破损等,别底≥1.5㎝,摇盖对缝≤2㎜ 返折 套印准确无误差 烫金牢实, 烫金面不脱落,掉色等 目测,照样品,手摸 糊盒位置对齐,误差<1㎜,粘接要牢固,两面对拼 查看剥检,目检,手摸 压线要对齐,粘接完侧缝≤1㎜,无出胶溢不到头现 象 文字正确,颜色无色差,不掉字,不漏印,字体清 对照样品,目检,对照 晰,不粘花脏版 色标样品 看传票要求用双钉/单钉,双钉间距<8㎝,单钉间距 用尺测量 <6㎝,压线对齐,上下偏位≤1㎜ 根据订单要求决定打包数量,点数准确,包装纸要完 全包装,不能完全包装时要垫纸捆绳,根据实际情况

彩箱、彩盒生产过程检验记录

ZJB-BG06 项目名称: 序号 工序 规格型号: 检测内容及标准要求 检验方法 订单数量: 抽样数 不合格数 不合格原因 纠正/预防措施 日期 质检员

1 2 3 4 5 6 7 8 9

胶印 覆膜 上光 裱瓦 模切 烫金 粘盒 水印 钉箱

规矩≤±0.2㎜,颜色无色差,拔毛源自0.5㎜,套印准 看样品,对色样,看十 字线,观察,手摸,尺 确,十字线≤0.1㎜,不能粘花脏版,边缘尺寸准确 子量,抽检 按照传票要求确定覆膜位置,留糊头的勿覆膜留出, 手摸,剥离覆膜面查看 不能有雪花气泡。反复对折五次不能脱腹 亮度要达到,不能拉丝现象,厚薄均匀产品不能脏污 目检,手摸

目检,拆包点数

10

包装

打“十”字或者“井”字扣

11

其他 审批: 日期: