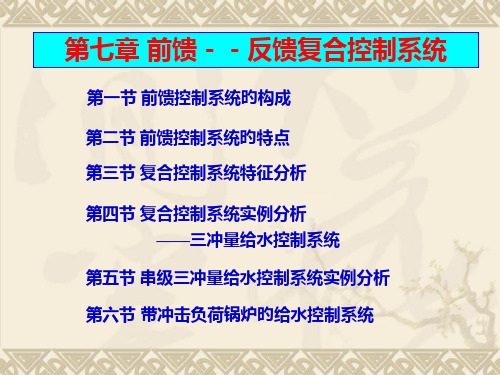

前馈反馈控制系统指导书

前馈控制系统共80页

T

检测变送

检测变送

31

前馈控制的选用与稳定性

实现前馈控制的必要条件是扰动量的可测及 不可控性

(1)可测:扰动量可以通过测量变送器,在 线地将其转换为前馈补偿器所能接受的信号。

(2)不可控:扰动量与控制量之间的相互独 立性,即控制通道的传递函数与扰动通道的 传递函数无关联,从而控制量无法改变扰动 量的大小。

8

(1)可测:扰动量可以通过测量变送器,在 线地将其转换为前馈补偿器所能接受的信号。

(2)不可控:扰动量与控制量之间的相互独 立性,即控制通道的传递函数与扰动通道的 传递函数无关联,从而控制量无法改变扰动 量的大小。

9

前馈控制的局限性 完全补偿难以实现:扰动通道和 控制通道的数学模型很难准确求 出;即使求出,工程上难以实现。 只能克服可测不可控的扰动

1

具有滞后特性,适合 于控制通道滞后小于 干扰通道滞后

1

Kf

t

38

实现办法

G ff

(s)

GPD (s) GPC (s)

-K f

T1s 1 1 T2s 1 1

1 s

2

1 s

2

上式中的各环节可以用 标准仪表(标准模块)

实现;也可以用比值器 、加法器和一阶惯性环

节或一阶微分环节实现 ;也可以用计算机程序

GC (s)

GP (s)

e s

Y (s)

经过预估补偿,闭环传递函数特征方 程消去了es,消去了纯滞后对系统控 制品质的影响,系统品质与无纯滞后 完全相同。至于分子中的es仅仅将控

制过程曲线在时间轴上推迟一个。 49

Smith补偿的实现

用近似数学模型模拟纯滞后环节—帕德 一阶和二阶近似式

精馏塔提馏段温度前馈—反馈控制系统

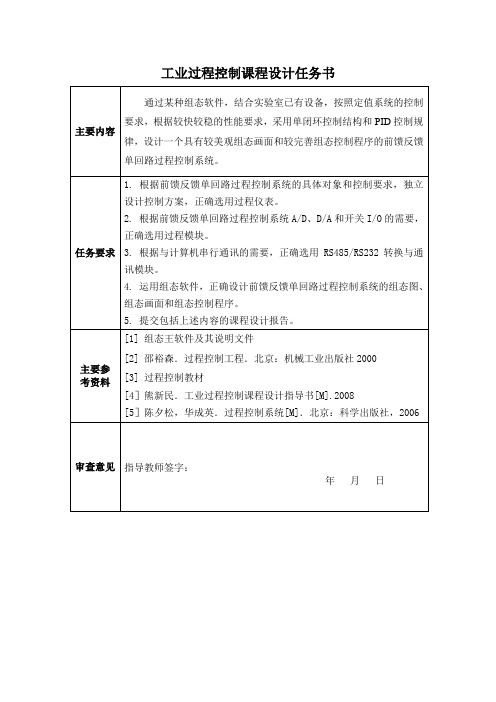

中北大学课程设计说明书学生姓名:赵彭飞学号:0802034315学院:机械工程与自动化学院专业:过程装备与控制工程题目:精馏塔提馏段温度前馈——反馈控制系统设计指导教师:刘光璞职称: 副教授刘波职称: 副教授崔宝珍职称: 副教授2011年12月19日中北大学课程设计任务书2011/2011 学年第 1 学期学院:机械工程与自动化学院专业:过程装备与控制工程学生姓名:赵彭飞学号:0802034315 课程设计题目:精馏塔提馏段温度前馈——反馈控制系统设计起迄日期:20 年月日~20 年月日课程设计地点:中北大学指导教师:刘光璞、刘波、崔宝系主任:姚竹亭下达任务书日期: 2011年12月19日课程设计任务书目录1 精馏塔提馏段前馈-反馈控制系统概述 (1)1.1概述 (1)1.2 精馏塔的扰动分析 (1)1.3 前馈-反馈控制系统 (2)2 课程设计方案论证 (3)2.1 控制方案1设计 (3)2.2 控制方案2设计 (3)2.3 控制方案3设计 (3)3 前馈-反馈控制系统设计及器件选择 (5)3.1 前馈—反馈控制系统设计 (5)3.2 参数的工程整定 (10)3.3 前馈—反馈控制系统整定 (12)4.MATLAB系统仿真 (16)4.1 matlab的简介 (16)4.2simulink控制系统仿真 (16)5 课程设计总结 (19)6 参考文献 (20)1 精馏塔提馏段前馈-反馈控制系统概述1.1概述精馏塔是实现混合物组分分离的主要设备,一般为圆柱形,内部装有供气液分离器的塔板和填料。

精馏塔的控制直接影响到工厂产品的质量、产量和能量的消耗,因此精馏塔的自动控制长期以来一直受到人们的高度重视。

精馏塔是一个多输入多输出的对象,它有多级塔板组成,内在机理复杂,对控制要求较高。

这些都给自动控制带来一定的困难,同时各塔工艺结构特点千差万别,这需要深入分析特性,结合具体塔的特点,进行自动控制方案设计和研究。

第五章(三) 前馈反馈控制技术(全)

前馈控制系统的稳定性

前馈控制是开环控制,必须要求系统中的每一个环节 要稳定。对于无自平衡能力的系统,不能单独使用前馈控 制。 事实上,只要反馈或串级控制系统的稳定的,则相应 的前馈-反馈系统或前馈-串级控制系统也是稳定的。

2014-2-26

30

前馈控制方案的选用原则

2014-2-26

2014-2-26

3

反馈控制和前馈控制的特点--反馈控制的特点

2014-2-26

4

反馈控制和前馈控制的特点--反馈控制的特点

2014-2-26

5

反馈控制和前馈控制的特点--反馈控制的特点

反馈控制的本质是“基于偏差来消除或抑制偏差”。如 果没有偏差出现,也就没有控制作用。 无论扰动发生在那里,总要等到引起被控量发生偏差后, 控制器才动作。故控制器的动作总是落后于扰动作用的发 生,是一种相对“不及时”的控制。

18

前馈反馈控制—前馈控制器设计

2014-2-26

19Leabharlann 前馈反馈控制—前馈控制器设计 传递函数为:

Dn(s) Un(s) R(s) E(s) U1(s) U(s) D(s) G(s) N(s)

Y ( s ) Gn ( s ) + Dn ( s )G ( s ) = N (s) 1 + D( s )G ( s )

33

数字前馈-反馈控制系统

2014-2-26

34

数字前馈-反馈控制系统—控制算法步骤

2014-2-26

35

数字前馈-反馈控制系统—控制算法步骤

2014-2-26

36

本节小结 • 反馈控制和前馈控制的特点 • 不变性原理与前馈控制器 • 前馈控制的几种结构形式 静态前馈控制系统 动态前馈控制系统 前馈-反馈控制系统 数字前馈-反馈控制算法 数字前馈-反馈控制算法步骤 前馈控制的选用原则 前馈-串级控制系统

实验7 前馈控制系统

前馈-反馈控制系统

• 所以前馈补偿环节的传递函数一般都近似表达为:

T1s 1 G ff (s) k ff T2 s 1

• 式中:kff=kf /kc 是干扰通道与控制通道的放大倍数之比,叫做静态前馈

的补偿系数 • kf 、T1是干扰通道的放大倍数和时间常数, kc 、T2是调节通道的放大

实验报告要求

• 根据实验结果,进行认真的总结和分析,写出实验报告

• 思考题:

1. 前馈控制器的参数整定应按什么要求? 2. 试比较反馈控制和前馈-反馈控制在施加相同干扰时的控制效果,说

明其差别并解释原因。

3. 试比较静态反馈补偿和动态反馈补偿的补偿效果,说明其差别并解 释原因。

4. (自控专业必做)用matlab仿真前馈-反馈控制方案。

改变MV2的值,变化10%,观察纯反馈控制的过渡过程质量。若反

馈参数不合适可适当调整。

运行前馈系统

1. 手动设置前馈控制器初始输出值在50%左右,点击“静态”按钮;

2. 设置控制器的偏移量等于当前前馈控制器的输出值。(在此以前已经 放好了前馈补偿系数Kff,T1=T2=100)。点击前馈控制器“自动”按 钮,将前馈控制器投入自动运行; 3. 点击实验环境中的“前馈-反馈”按钮,将前馈补偿环节投入到与反 馈环节共同作用的状态;

液位的一阶模型参数——放大系数、时间常数

• 将反馈系统投入自动,放置调好的PID参数,保证其满足反馈系统的 性能要求 • 分别设置前馈补偿系数kff 、T1和T2,逐步投运前馈的静、动态补偿功 能,然后检验是否达到希望的系统要求

实验方案

红色线条标识的管道为

流量 1 (扰动量),蓝

色线条标识的管道为流 量2(调节量)

前馈反馈控制系统

一、前馈控制系统设计1、前馈控制系统选择原则1.1扰动量可测不可控原则 (2)1.2控制系统精确辨识原则 (2)1.3被控系统自衡原则 (3)1.4优先性原则 (3)1.5经济性原则 (4)2、工程整定2.1整定的总体原则2.1.1稳定性 (4)2.1.2 快快速性 (5)2.1.3反馈控制的静差 (5)3、前馈-反馈复合系统工程整定 (5)二、实例仿真 (6)2.1前馈控制系统整定 (7)2.2反馈控制系统前向通道稳定性分析 (7)2.3、反馈控制系统整定 (8)2.4、系统仿真 (9)三、................................................. 心得体会11四、................................................. 参考文献12一、前馈控制系统设计1.1前馈控制系统选择原则前馈控制系统的选择主要有一下原则:1.1.1扰动量可测不可控原则扰动量的可测性是补偿的前提条件,不可测的扰动量无法设计前馈补偿器。

如果干扰可控,则可通过控制方法消除扰动对系统的影响,而没有必要采用前馈这种迂回的方式,在被控系统“腹中”消除干扰的影响了。

例如在很多过程控制中,温度是一个主要干扰源。

温度可以测量(直接测量或间接测量),满足可测条件。

而在某些环境如实验室中,温度可以通过空调等进行调节(不满足不可控条件),将温度对控制对象的影响降到最低,这时就没有必要对温度采取前馈控制方式消除影响了。

而在很多现场情况下(如被控对象在室外等),温度不易调节(满足不可控条件),这时应米取前馈控制方式消除由于温度对系统的影响。

1.1.2控制系统精确辨识原则控制中的每一个环节的传递特性都应能精确辨识。

作为开环控制,构成前馈控制系统中的任何一个环节都应尽可能准确,因为开环控制系统中的任何一环节对系统的控制精确度都有一定影响。

相比之下,闭环控制对系统中环节的要求要“松”得多。

下水箱液位前馈-反馈控制

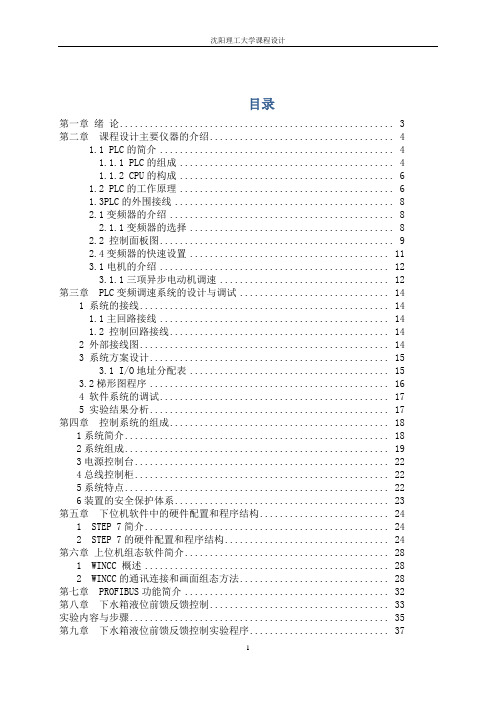

第一章控制系统的组成1、系统简介本现场总线控制系统是基于PROFIBUS和工业以太网通讯协议、在传统过程控制实验装置的基础上升级而成的新一代过程控制系统。

整个实验装置分为上位控制系统和控制对象两部分,上位控制系统流程图如图1-1所示:图1-1 上位控制系统流程图控制对象总貌图如图1-2所示。

图1-2 控制对象总貌图2、系统组成本实验装置由被控对象和上位控制系统两部分组成。

系统动力支路分两路:一路由三相(380V交流)磁力驱动泵、气动调节阀、直流电磁阀、PA电磁流量计及手动调节阀组成;另一路由变频器、三相磁力驱动泵(220V变频)、涡轮流量计及手动调节阀组成。

1.被控对象被控对象由不锈钢储水箱、上、中、下三个串接圆筒形有机玻璃水箱、4.5Kw 电加热锅炉(由不锈钢锅和锅炉夹套构成)、冷热水交换盘管和敷塑不锈钢管路组成。

水箱:包括上水箱、中水箱、下水箱和储水箱。

上、中、下水箱采用淡蓝色圆筒型有机玻璃,不但坚实耐用,而且透明度高,便于学生直能接观察到液位的变化和记录结果。

上、中水箱尺寸均为:d=25cm,h=20 cm;下水箱尺寸为:d=35cm,h=20 cm。

每个水箱有三个槽,分别是缓冲槽,工作槽,出水槽。

储水箱尺寸为:长×宽×高=68cm×52㎝×43㎝。

储水箱内部有两个椭圆形塑料过滤网罩,防止两套动力支路进水时有杂物进入泵中。

模拟锅炉:此锅炉采用不锈钢制成,由加热层(内胆)和冷却层(夹套)组成。

做温度实验时,冷却层的循环水可以使加热层的热量快速散发,使加热层的温度快速下降。

冷却层和加热层都装有温度传感器检测其温度。

盘管:长37米(43圈),可做温度纯滞后实验,在盘管上有两个不同的温度检测点,因而有两个不同的滞后时间。

在实验过程中根据不同的实验需要选择不同的滞后时间。

盘管出来的水既可以回流到锅炉内胆,也可以经过涡轮流量计完成流量滞后实验。

管道:整个系统管道采用敷塑不锈钢管组成,所有的水阀采用优质球阀,彻底避免了管道系统生锈的可能性。

第五章2 前馈-反馈控制系统

东北大学

前馈—反馈控制系统框图

5.2.2 前馈控制系统的结构形式

东北大学

5.2.2 前馈控制系统的结构形式

前馈—反馈控制系统优点:

(1) 由于增加了反馈回路,大大简化了原有前馈控制系统, 只需对主要的干扰进行前馈补偿,其它干扰可由反馈控 制予以校正; (2) 反馈回路的存在,降低了前馈控制模型的精度要求,为 工程上实现比较简单的通用模型创造了条件;

K 1 K ] T2 s 1

T1 1时,有 T2 (T1/T2 )-1 T T s 1 1 1 1] K f 1 T2 s 1 T2 T2 s 1

W f ( s) K f [

东北大学

常规仪表实现时,由一个正微分器、反微分器及比值器串联而成。

K T s 1 正微分器的传递函数: W正 ( s ) d 1 T1s 1 T2 s 1 K d T2 s 1

Wm (s)

o ,则动态前馈控制器为

K f (T o s 1) Ko (Tf s 1) Km (T o s 1) Tf s 1

K o (T f s 1)

W f ( s) Wo (s)

如果 T f To ,则

Wm (s) Km (s)

显然,当被控对象的控制通道和干扰通道的动态特性完全相同时, 动态前馈补偿器的补偿作用相当于一个静态放大系统。实际上,静态前 馈控制是动态前馈控制的一种特殊情况。

(3) 负荷变化时,模型特性也要变化,可由反馈控制加以补 偿,因此具有一定自适应能力。

东北大学

5.2.2 前馈控制系统的结构形式 前馈—反馈控制系统的局限性: (1) 前馈控制器的输出与反馈控制器的输出相叠加后送至控制

阀,这实际上将所要求的物料流量与加热蒸气流量对应关系

第五章2前馈-反馈控制系统

5.2.3 前馈控制规律

2.模拟仪表实施

• KF型前馈调节器:利用常规的比例调节器等仪表来实现。

WFF (s) K F

•

KF

T1 s T2 s

1 1

型前馈调节器:一阶超前-滞后的前馈控制器。

不考虑Kf时,这种前馈控制器在单位阶跃干扰作用下的时间特性表示为:

m

f

(t)

1

T2 T1 T2

T2s 1

-

+

输出

+

K

t

W

f

(s)

K

f

[

T2

K s 1

1

K

]

K T1 1 T2

令K T1 1时,有 T2

Wf

(s)

K

f

[(T1/T2 )-1 T2s 1

1

T1 T2

1]

Kf

T1s 1 T2s 1

东北大学

常规仪表实现时,由一个正微分器、反微分器及比值器串联而成。

(3)前馈控制模型的精度也受到多种因素的限制,对象特性要 受到负荷和工况等因素的影响而产生漂移,导致扰动通道 的传递函数和控制通道的传递函数的变化。

东北大学

5.2.2 前馈控制系统的结构形式

3.前馈-反馈控制系统

反馈控制:在稳态时,使系统在稳态时能准确地使被控量等于给定值; 前馈控制:在动态时,依靠前馈控制能有效地减少被控量的动态偏差,从而提高 控制质量。 在过程控制中这是一种较理想的控制方案.

误差分析: 由于对象干扰通道和调节通道的动态特性

不同所引起的动态偏差,这种偏差是静 态前馈控制无法避免的。

前馈—反馈复合控制系统.doc

目录课程设计任务书一、前馈—反馈复合控制系统1.1、前馈—反馈复合控制系统的基本概念 (3)1.2、概念的理解 (3)1.3、前馈—反馈系统的组成……………………………….....3—4 1.4、前馈—反馈复合控制系统的特点……………………………..4 1.5、前馈—反馈复合控制系统中前馈前馈控制器的设计………………4 二、控制系统的硬件设计2.1、S7—300系统组成……………………………………....4 2.2、CPU315—2DP (4)2.3、模式选择开关…………………………………..…….4—5 2.4、状态及故障显示 (5)三、控制系统的软件设计3.1、硬件组态.......................................................................5 3.2、工程管理器的使用 (6)3.3、新建工程……………………………….……………6—9 3.4、组态监控画面…………………………………………….9 3.5、组态变量……………………………………………9—10 3.6、软件编程…………………………………………..10—15 3.7、实验结果分析……………………………………….15—17 四、控制系统的调试五、实验总结一、前馈—反馈复合控制系统1.1、前馈—反馈复合控制系统的基本概念前馈—反馈复合控制系统:系统中既有针对主要扰动信号进行补偿的前馈控制,又存在对被调量采用反馈控制以克服其他的干扰信号,这样的系统就是前馈—反馈复合控制系统。

1.2、概念的理解:(1)复合控制系统是指系统中存在两种不同的控制方式,即前馈、反馈(2)前馈控制系统的作用是对主要的干扰信号进行补偿,可以针对主要干扰信号,设置相应的前馈控制器(3)引入反馈控制,是为了是系统能够克服所有的干扰信号对被调量产生的影响,除了已知的干扰信号以外,系统中还存在其他的干扰信号,这些扰动信号对系统的影响比较小,有的是我们能够考虑到的,有的我们肯本就考虑不到或是无法测量,都通过反馈控制来克服。

第六章 前馈-反馈控制

1+ WT (s)WD (s)

1+ WT (s)WD (s)

由于WDZ(S)≠0,因此扰动对系统输出是有影响的。

(2)复合控制系统补偿控制的控制规律不仅与对 象控制通道和干扰通道的传递函数有关,还与反馈调 节器的位置有关。

若复合控制系统的组成如下图所示,反馈调节器与

上图相比,不是放在前馈信号前面,而是放在它的后

的情况下,经过前馈控制以后,被调量不变,即实现了所 谓“完全补偿”,此时:

Y(s) / D(S) = GD(S)+ G (S)Gm(S)=0

所以,前馈控制器的控制规律为:

Gm(S)= -GD (S)/ G(S)

6-2 ()

上式说明前馈控制的控制规律完全是由对象特性 决定的,它是干扰通道和控制通道传递函数之商,式 中负号表示控制作用的方向与干扰作用相反。

三、复合控制

1. 基本原理

工程实际中,为克服前馈控制的局限性从而提高控 制质量,对一两个主要扰动采取前馈补偿,而对其它引 起被调参数变化的干扰采用反馈控制来克服。以这种形 式组成的系统称为前馈一反馈复合控制系统。前馈-反 馈复合控制系统既能发挥前馈调节控制及时的优点,又 能保持反馈控制对各种扰动因素都有抑制作用的长处, 因此得到了广泛的应用。

(

s

)

⋅

Z

(s)

因为1+ WT(S) WD(S)≥l,因此

Y1' (s) ≪ Y1(s)

对于其他未经过补偿的扰动作用也有类似的结果。

(4)前馈补偿对于系统的稳定性没有影响。

这一点是显而易见的,因为前馈无论加在什么位 置,它都不构成回路,系统的输入一输出传递函数的 分母均保持不变,因而不会影响系统的稳定性。

第五章 前馈控制系统

θ1

按干扰量的变化来提前补偿其对被控变量的影响---〉 按干扰量的变化来提前补偿其对被控变量的影响 〉超前控制

5.1 前馈控制系统的特点

θ1

t

F

前馈控制系统的补偿过程

5.1 前馈控制系统的特点

前馈控制系统的特点 提前, (1)按干扰作用的大小进行控制 )按干扰作用的大小进行控制——提前,控制及时 提前

5

5.5 前馈控制系统的投运和参数整定

T1 s + 1 G ff ( s ) = − K f T2 s + 1

Kf T1 T2 的整定

D(s) Gff 2 GC X GPC 1 Y GPD

5.5 前馈控制系统的参数整定 5.5.1 Kf 的整定 方法1 开环整定法: 方法1:开环整定法: 断开反馈通道,单纯前馈控制,施加干扰, 断开反馈通道,单纯前馈控制,施加干扰, 改变Kf 改变Kf ,直到控制变量回到给定值 方法2 闭环整定法: 方法2:闭环整定法:2开1闭

G PD ( s ) G ff ( s ) = − G PC ( s )

FFC—FBC系统实现完全补偿的条件是相同的 系统实现完全补偿的条件是相同的

前馈5.2.2 前馈-反馈控制系统 FFC-FBC优点: FFC-FBC优点: 优点 (1)FFC只需对主要干扰进行前馈补偿,其余 FFC只需对主要干扰进行前馈补偿 只需对主要干扰进行前馈补偿, 干扰由FBC完成 干扰由FBC完成 (2)由于FBC的偏差校正,对FFC的模型精度 由于FBC的偏差校正 的偏差校正, FFC的模型精度 要求降低 (3)有模型变化的适应能力

F

换热器的前馈-串级控制系统 图5-9 换热器的前馈 串级控制系统

前馈5.2.3 前馈-串级控制系统

前馈控制系统、反馈控制系统27页

摘要可编程序控制器(PLC)是一种集自动化技术、计算机技术和通信技术为一体的高可靠性的工业计算机,应用很广泛,现在已经越来越成熟,小批量、多品种、多规格、低成本和高质量的产品不断涌入市场。

本设计主要是在西门子编程软件S7-300的基础上实现PLC的前馈反馈系统的设计,并通过具体的实例,即对加热炉温度的前馈反馈控制的实现来说明前馈反馈的具体流程。

加热炉内的实时温度经过温度传感器、温度变送器将模拟量传送给PLC的模拟量输入模块,模拟量输入模块将模拟量转换成数字量送到PLC内部处理,再由模拟量输出模块将数字量转换为模拟量输出控制阀门的开度以达到炉内温度稳定的控制。

本文研究的重点是如何用PLC以及WinCC对现场的前馈-反馈控制系统进行控制的,如何将前馈-反馈控制系统得到的数据经过PLC 后传送到上位机,用组态软件WinCC进行实时监控。

经仿真运行后,本系统能实现控制要求。

关键字:前馈-反馈控制;可编程控制器;WinCC;加热炉AbstractProgrammable Logic Controller (PLC) is a set of automation technology, computer technology and communication technology as one of the high reliability industrial computer,and PLC is widely used. Now it is more and more mature,smaller quantities, more kinds ,lower cost and higher quality in the market. This design is abased on the programming software of Siemens to implement PLC-based feedforward-feedback control system. This design introduces an example to explain the procedure of feedforward-feedback system. The example is that through temperature control in heating furnace which is used feedforward and feedback control system.Real-time temperature, inside the furnace, after the temperature sensors, temperature transmitters discovered will be sent to the analog input module of PLC. Analog input modules convert analog to digital, and sent the digital data to CPU of PLC to process. Then analog output modules convert digital to analog to control valve, so the system achieves a stable furnace temperature control. Focus of this study is about that how to use PLC and WINCC to control feedforward-feedback system of on-scene, and how to make feedforward-feedback system convey the date to computer via PLC, then, usingconfiguration software Wincc implement real-time monitoring.Keywords:feedforward-feedback;Programmable Logic Controller; WinCC;heating furnace目录1 绪论 (1)1.1 国内外研究现状 (1)1.2 本课题研究内容及方法 (2)2 基于PLC的双闭环流量比值控制系统设计 (3)2.1 系统的工艺流程 (3)2.2 控制系统的硬件选型 (4)2.2.1 PLC的发展及特点 (4)2.2.2 PLC的内部结构 (5)2.2.3 西门子公司的S7系列PLC (7)2.2.4 CPU的选型 (8)2.2.5 I/O模块的选型 (8)2.2.6 电源模块的选型 (9)2.3 系统各部分硬件选型 (9)2.3.1 温度传感器的选择 (9)2.3.2 温度变送器的选择 (10)2.3.3 流量计与压力变送器的选择 (10)2.4 软件设计方案 (11)2.4.1 STEP 7编程软件的简介 (11)2.4.2 系统控制方案的选择 (11)2.4.3 加热炉前馈-反馈系统控制流程图 (12)2.4.4 PID控制及其控制算法 (13)2.5 程序的编写 (15)3 WinCC组态与仿真 (16)3.1 新建工程 (17)3.2 建立Wincc与PLC的通信连接 (17)3.3 创建供料系统的过程画面 (18)3.3.1 创建画面 (18)3.3.2 仿真结果 (19)结束语 (21)致谢 (22)参考文献 (22)附录 (23)1.完整程序 (23)2.整体仿真画面 (23)1 绪论1.1 国内外研究现状现代社会要求生产厂商能对市场的需求做出迅速反应,生产出小批量、多品种、多规格、低成本和高质量的产品。

热工控制系统课堂前馈反馈复合控制系统

S

zS

可得完全补偿旳条件:

WB

S

WDz S WT S WD

S

三、复合控制时,扰动对输出旳影响要比纯前馈时小得多 为便于比较,设系统为定值控制,即X(S)=0,专门讨论扰动

Z(S)对系统旳影响。因为前馈控制不可能完全补偿,即Y(S)旳第二 项不可能完全为零,令其为△(S),那么,纯前馈控制时:

y1S WDz S WB S WD S zS S zS

句话说,假如给水量降低10 %,经过30s旳时间,水位将下降

20m下m面。分别讨论多种扰动下水位变化旳动态特征。

(一)给水量扰动下水位变化旳动态特征

H

2

て2

1

て1 图7-4 给水量扰动时水位阶跃响应曲线

图7-4中曲线1为沸腾式省煤器情形下水位动态特征。曲线2则是 非沸腾式省煤器时旳水位动态特征。

水位在给水扰动下旳传递函数可表达为:

旳水位允许变化范围为200mm,这个范围扰动量旳相对极限制为

100%。上式中:

dH dt

max

1 C

G

D

max

右边一项表达汽包内工质旳变化量,当给水量G=0,而蒸发量 为最大时,变化量最大,所以有:

dH dt

max

1 C

Dmax

可见这时旳扰动量是下降旳。故有:

1 C

Dmax

H max Dmax H max 1 F

WB(S)

Z

X

WT(S)

-

WDZ

+ WD(S)

(S)+

Y

图7-2 复合控制系统原理方框图

WB(S)

Z

X

WT(S)

-

WDZ

+ WD(S)

热工控制系统课堂第七章前馈-反馈复合控制系统

测量元件

用于测量被控对象的输入信号 和输出信号,以便进行反馈控

制。

系统软件配置

控制算法

根据被控对象的特性和控 制要求,选择合适的控制 算法,如PID控制、模糊控 制等。

数据处理

对传感器和测量元件采集 的数据进行预处理和后处 理,以提高控制精度和稳 定性。

人机界面

提供操作人员与控制系统 交互的界面,方便操作人 员进行监控和调试。

系统调试与优化

参数调整

根据实际运行情况,对控制系统 的参数进行适当调整,以提高控

制效果。

性能测试

对控制系统的性能进行测试,包 括响应速度、控制精度、稳定性

等指标。

系统优化

根据性能测试结果,对控制系统 进行优化,包括硬件配置、软件

算法等。

05

前馈-反馈复合控制系统 的应用案例

工业过程控制中的应用

考虑抗干扰措施

针对可能存在的干扰因素,采取适 当的抗干扰措施,以提高系统的稳 定性和可靠性。

04

前馈-反馈复合控制系统 的实现

系统硬件配置

01

02

03

04

传感器

用于检测被控对象的输出信号 ,并将其转换为电信号或数字

信号。

控制器

接收传感器信号,根据控制算 法计算出控制信号,并输出到

执行器。

执行器

接收控制信号,驱动被控对象 进行动作。

02

前馈控制系统的设计

确定系统参数

01

02

03

输入参数

确定输入参数是前馈控制 系统的第一步,这些参数 通常包括温度、压力、流 量等。

输出参数

输出参数是系统需要控制 的变量,例如温度、压力 等。

过程参数

前馈――反馈控制

温度压力补偿等,都需转换到设定通道,按随动控制进行参数设置

④根据模型计算控制系统设定值的控制系统中,例如,具有压力补偿的温度控制系统 、离心压缩机防喘振控制系统等,根据工程单位直接计算

和限制条件等。状态属性:好(串级) ;好(非串级) ;不确定和坏4种属性

功能模块属性:输入属性;输出属性;内含属性;方式属性; 功能模块参数的类型:多种类型;可以带状态 功能模块参数的计算:设定值计算、输出计算和反馈回路中的输出计算 警告、事件和报警:两种警告:事件(Event)和报警(Alarm)

AI功能块组态 PID功能块组态 AO功能块组态

化学工业出版社

集散控制系统原理及应用控制算法和控制组态

四、现场总线设备的功能模块 3.功能模块组态示例 串级控制系统的组态

化学工业出版社

K

FC

化学工业出版社

集散控制系统原理及应用控制算法和控制组态

3. 集散控制系统实现复杂控制系统的注意事项

分程控制

①采用不同工作范围的控制阀,控制组态与常规仪表实施相同

②采用相同工作范围的标准控制阀,在集散控制系统中分别计算各阀输入,并分送两

个输出模块

基于模型计算的控制

化学工业出版社

一、基本原理、结构和性能分析

化学工业出版社

化学工业出版社

化学工业出版社

集散控制系统原理及应用控制算法和控制组态

三、现场总线控制系统的模块 1. 模块类型和参数:

化学工业出版社

二、输出信号的选择性系统 1、下图是锅炉燃烧系统的选择性控制,蒸汽压力控 制器P1C为正常控制器(反作用),阀后燃气控制 器P2C也是反作用,当蒸气压力过低时,请分析一 下下图控制是如何工作的。 控制图11.doc

下水箱液位前馈-反馈控制 (2)(DOC)

目录第一章绪论 (3)第二章课程设计主要仪器的介绍 (4)1.1 PLC的简介 (4)1.1.1 PLC的组成 (4)1.1.2 CPU的构成 (6)1.2 PLC的工作原理 (6)1.3PLC的外围接线 (8)2.1变频器的介绍 (8)2.1.1变频器的选择 (8)2.2 控制面板图 (9)2.4变频器的快速设置 (11)3.1电机的介绍 (12)3.1.1三项异步电动机调速 (12)第三章 PLC变频调速系统的设计与调试 (14)1 系统的接线 (14)1.1主回路接线 (14)1.2 控制回路接线 (14)2 外部接线图 (14)3 系统方案设计 (15)3.1 I/O地址分配表 (15)3.2梯形图程序 (16)4 软件系统的调试 (17)5 实验结果分析 (17)第四章控制系统的组成 (18)1系统简介 (18)2系统组成 (19)3电源控制台 (22)4总线控制柜 (22)5系统特点 (22)6装置的安全保护体系 (23)第五章下位机软件中的硬件配置和程序结构 (24)1 STEP 7简介 (24)2 STEP 7的硬件配置和程序结构 (24)第六章上位机组态软件简介 (28)1 WINCC 概述 (28)2 WINCC的通讯连接和画面组态方法 (28)第七章 PROFIBUS功能简介 (32)第八章下水箱液位前馈反馈控制 (33)实验内容与步骤 (35)第九章下水箱液位前馈反馈控制实验程序 (37)第十章实验结果和分析 (44)10.1实验图 (44)10.2分析 (46)第十一章结束语 (49)11.1 基于PLC控制的变频调速设置 (49)11.2下水箱前馈-反馈控制 (49)第十二章参考文献 (50)12.1基于PLC控制的变频调速设置 (50)12.2下水箱前馈-反馈控制 (50)第一章绪论随着微电子技术和计算机技术的发展,可编程序控制器有了突飞猛进的发展,其功能已远远超出了逻辑控制、顺序控制的范围,它与计算机有效结合,可进行模拟量控制,具有远程通信功能等。

前馈反馈过程控制系统课程设计(word文档良心出品)

D1=Td/Ts; Uk0=0; Uk1=0; Uk2=0; Uk3=0; Uk=0; ek0=0; ek01=0; ek02=0; 运行期间: If(\\本站点\实时控制==1) {VV1=1; VV4=1; P1=Kp; I1=Ti/Ts; D1=Td/Ts; Sp1=sp; Pv1=\\本站点\liquid-up; If(\\本站点\自动==1) {\\本站点\a01=\\本站点\P1*(1+1\\本站点\I1+\\本站点\D1);

取a1,e(k-1) 做乘法

输出u(k)

取a2,e(k-2) 做乘法

做a2e(k-2) 减a1e(k-1)

4.2.5 趋势曲线

数据传送:u(k)→u(k-1)

数据传输:e(k)→e(k-1) E(k-1)→e(k-2)

返回

图 4.4 PID 控制算法程序流程图

趋势曲线有实时趋势曲线和历史趋势曲线。在组态王中通过图库可方便地绘 制曲线画面,在趋势曲线中可显示系统运行时各个主要变量的历史记录,可以查 询遗爱按任意时段的历史记录,还可设定查询的时间范围,显示某查询时间和该 时间所对应的被控变量值等。实时趋势曲线可以自动卷动,以快速反应变量随时

9

间的变化。在前馈反馈控制系统中,趋势曲线所要表达的三个参数分别为计算机 依据 PID 算法的输出值 u(k) ,系统给定值 SP 和检测反馈值 Pv 。实时趋势曲线和 历史趋势曲线分别如下图所示:

图 4.5 实时趋势曲线

图 4.6 历史趋势曲线

附录 脚本程序

启动时: DO1=0; DO4=0; Ts=1; P1=Kp I1=Ti/Ts;

系统主界面主要绘制的是前馈反馈单回路控制系统的工艺组成图。包括水 箱,管道,流量计和阀门等设备以及相关的操作提示按钮等。基于动画连接,主 界面可实现自动,手动操作的切换,以及显示 PID 参数整定框和实时曲线框以方 便操作员在线调整 PID 参数观察控制效果。系统主界面如下图所示:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

四、实验内容与步骤

本实验选择中水箱和下水箱串联作为被控对象,实验之前先将储水箱中贮足水量,然后将阀门F1-1、F1-2、F1-7、F2-1、F2-5全开,将阀门F1-10、F1-11开至适当开度(阀F1-10>F1-11),其余阀门都关闭。

具体实验内容与步骤按五种方案分别叙述,这五种方案的实验与用户所购的硬件设备有关,可根据实验需要选做或全做。

(一)、智能仪表控制

1.将SA-11挂件、SA-12挂件、SA-14挂件挂到屏上,并将SA-12挂件的通讯线接头插入屏内RS485通讯口上,将控制屏右侧RS485通讯线通过RS485/232转换器连接到计算机串口2,并按照下面的控制屏接线图连接实验系统。

将“FT2变频器支路流量”、“LT3下水箱液位”钮子开关拨到“ON”的位置。

SA-14上比值器的调节旋钮放在最小的位置。

图7-4 仪表控制下水箱液位前馈-反馈控制实验接线图

2.接通总电源空气开关和钥匙开关,打开24V开关电源,给压力变送器及涡轮流量计上电,按下启动按钮,合上单相Ⅰ、单相Ⅲ空气开关,给智能仪表及电动调节阀上电。

3.打开上位机MCGS组态环境,打开“智能仪表控制系统”工程,然后进

入MCGS运行环境,在主菜单中点击“实验二十一、下水箱液位前馈反馈控制系统”,进入实验二十一的监控界面。

4.设定工作点(u0,h0)。

在上位机监控界面中将智能仪表设置为“手动”输出,并将输出值设置为一个中间合适的值(例u0=50%),此操作也可通过调节仪表实现。

5.合上三相电源空气开关,磁力驱动泵上电打水,通过调节F1-10、F1-11的开度,使下水箱的液位平衡于一个中间合适的值(例h0=8)。

6.设置智能仪表的输出值为100%,观察下水箱液位的稳态值hmax,则在以下实验中,设定值不能超过hmax。

若hmax>18,则重新设定u0=50%,转5重新调整。

7、在工作点(u0,h0)处,用开环整定法整定静态前馈放大系数K F。

即令U0保持不变,开启变频器,以较小频率给中水箱(或下水箱)打水加干扰(要求扰动量为控制量的5%~15%,干扰过大可能造成水箱中水溢出或系统不稳定),由小到大调节SA-14上比值器的旋钮,观察前馈补偿的作用,直到液位基本回复到h0。

静态放大系数的设置方法可用万用表量得比值器输入输出电压之比即可。

8.关闭变频器,SA-14上的调节旋钮保持不变。

9、将调节器切换到“自动”状态,按单回路的整定方法整定调节器参数,并按整定得到的参数进行调节器设定。

10.待液位平衡后(u1,h1),打开阀门F2-4或F2-5,合上单相Ⅱ电源空气开关启动变频器支路以较小频率给中水箱(或下水箱)打水加干扰(要求扰动量为控制量的5%~15%,干扰过大可能造成水箱中水溢出或系统不稳定),记录下水箱液位的响应过程曲线。

11.关闭变频器,用单回路控制使回复到工作点(u1,h1)。

12、将“FT2变频器支路流量”钮子开关拨到“OFF”的位置,即去掉前馈补偿,构成双容水箱液位定值控制系统。

重复步骤10,用计算机记录系统的响应曲线,比较该曲线与加前馈补偿的实验曲线有什么不同。

请及时拍照记录曲线!

下水箱压力传感器有问题,可改用上水箱和中水箱,阀的开闭以及被控变量应做相应改变。

请思考:用上水箱和中水箱串联作为被控对象与用中水箱和下水箱串联作为被控对象,哪个更容易控制,为什么?

用阀门F2-4和F2-5加入扰动有何区别?。