俄罗斯锰铬铁合金生产

铬铁合金生产过程

铬铁合金生产过程

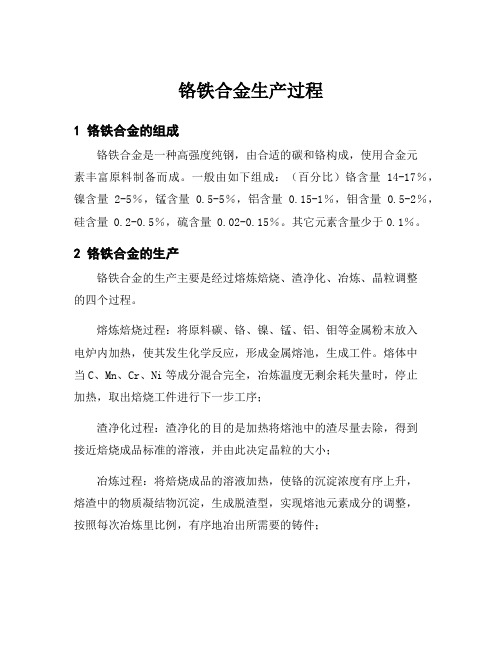

1 铬铁合金的组成

铬铁合金是一种高强度纯钢,由合适的碳和铬构成,使用合金元

素丰富原料制备而成。

一般由如下组成:(百分比)铬含量 14-17%,镍含量 2-5%,锰含量 0.5-5%,铝含量 0.15-1%,钼含量 0.5-2%,硅含量 0.2-0.5%,硫含量 0.02-0.15%。

其它元素含量少于0.1%。

2 铬铁合金的生产

铬铁合金的生产主要是经过熔炼焙烧、渣净化、冶炼、晶粒调整

的四个过程。

熔炼焙烧过程:将原料碳、铬、镍、锰、铝、钼等金属粉末放入

电炉内加热,使其发生化学反应,形成金属熔池,生成工件。

熔体中

当C、Mn、Cr、Ni等成分混合完全,冶炼温度无剩余耗失量时,停止

加热,取出焙烧工件进行下一步工序;

渣净化过程:渣净化的目的是加热将熔池中的渣尽量去除,得到

接近焙烧成品标准的溶液,并由此决定晶粒的大小;

冶炼过程:将焙烧成品的溶液加热,使铬的沉淀浓度有序上升,

熔渣中的物质凝结物沉淀,生成脱渣型,实现熔池元素成分的调整,

按照每次冶炼里比例,有序地冶出所需要的铸件;

晶粒调整:当冶金后的铸件由冶炼炉取出,放入干冷水进行淬火处理,提高材料的坚韧性,一般在400~800度时晶粒结构最优,晶面筋较多。

淬火后材料经历冷却以及空冷等处理,最终成形。

3 用途

铬铁合金的主要用途是用于机械制造、石油化工和钢筋混凝土等建筑领域,具有高强度、高耐腐蚀等特点,它还可以用于制造废气处理的管子、发动机的零件以及汽车的发动机和铁路中的轨道等地方。

2024年铬铁合金市场前景分析

铬铁合金市场前景分析引言铬铁合金是一种重要的铁合金产品,由铁、铬和少量其他元素组成。

它在不同的工业领域具有广泛的应用。

本文将对铬铁合金市场的发展趋势进行分析,并展望未来几年的市场前景。

市场概述铬铁合金在冶金、化工、机械等行业中具有重要作用。

它主要用于不锈钢、合金钢、铸铁等材料的生产,以提高材料的耐腐蚀性、硬度和抗磨性。

目前,全球铬铁合金市场呈现出稳定增长的态势。

市场驱动因素1.增长的不锈钢需求: 随着不锈钢市场的发展,对铬铁合金的需求也在增加。

不锈钢在建筑、家电、汽车等领域广泛应用,这促使了铬铁合金的需求增长。

2.工业化进程加速: 发展中国家的工业化进程加速,带动了对铬铁合金的需求增长。

这些国家对基础设施建设和工业生产的需求不断增加,推动了铬铁合金市场的发展。

3.新能源发展: 随着新能源行业的快速发展,对铬铁合金的需求也在增加。

铬铁合金在制造太阳能电池、燃料电池等领域具有重要应用,因此,新能源发展是铬铁合金市场的重要驱动因素。

市场挑战1.原材料供应不稳定: 铬铁合金的原材料主要是铬矿石,而铬矿石的供应存在一定的不确定性。

原材料供应不稳定可能导致铬铁合金的价格波动,给市场带来一定的不确定性。

2.环保限制: 铬铁合金生产过程中会产生一定的污染物,对环境造成一定的影响。

随着环保意识的提高,环保限制将对铬铁合金的生产和使用施加一定的压力。

市场机会1.技术创新: 技术的不断创新将推动铬铁合金市场的发展。

新的冶炼技术、新材料的开发等将为市场带来新的机遇。

2.地区市场扩大: 随着发展中国家经济的快速增长,这些地区对铬铁合金的需求也在不断增加。

开拓新的地区市场将为铬铁合金行业带来更多机会。

市场竞争态势铬铁合金市场存在一定的竞争,主要竞争者包括国内外的生产商和供应商。

这些企业通过不断提高产品的质量、研发新产品以及维护与客户的良好合作关系来保持竞争优势。

市场前景展望铬铁合金市场在未来几年有望保持稳定增长。

新的应用领域的不断涌现、技术创新的推动以及市场需求的增加将为铬铁合金市场带来更多机遇。

俄罗斯铸造高温合金谱系

俄罗斯铸造高温合金谱系

俄罗斯在高温合金领域具有深厚的研发和生产实力,其铸造高温合金谱系也相当丰富。

以下是一些俄罗斯铸造高温合金的主要类型和特点:

1.GH4033高温合金:这是一种以镍-铬为基体,添加铝、钛形成γ'相弥散强化的

合金。

它在500-700℃具有足够的高温强度,并在900℃以下具有良好的抗氧化性。

GH4033合金的冷、热加工性能良好,主要供应热轧棒材及盘坯料,广泛应用于发动机转子零件。

2.新型铝合金:俄罗斯国立研究型技术大学研制出一种低成本、可承受400℃高

温的铝合金。

这种新材料具有热稳定结构,而所有已知的铝合金在250℃至300℃就会出现明显软化。

新合金中含有铜、锰和锆,这使其导电性、强度和耐热性得到了近乎完美的结合。

此外,新合金中约10%是含有锆和锰的特殊纳米颗粒,它们均匀地分布在铝基体中。

这种新型铝合金将大大减少铁路运输、航空和其他设备的重量和碳足迹。

以上只是俄罗斯铸造高温合金谱系中的一部分,实际上,随着科技的不断进步,俄罗斯在这个领域的研究和生产也在不断发展和完善。

这些高温合金在航空、航天、能源、化工等领域有着广泛的应用前景。

俄罗斯的矿产资源

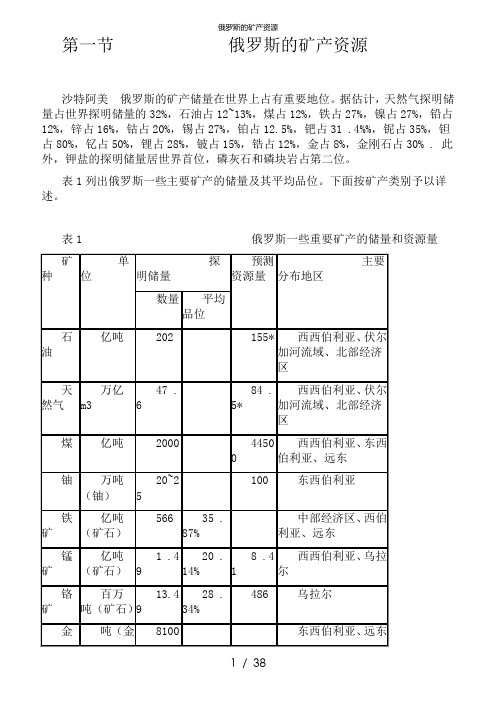

第一节俄罗斯的矿产资源沙特阿美俄罗斯的矿产储量在世界上占有重要地位。

据估计,天然气探明储量占世界探明储量的32%,石油占12~13%,煤占12%,铁占27%,镍占27%,铅占12%,锌占16%,钴占20%,锡占27%,铂占12.5%,钯占31 .4%%,铌占35%,钽占80%,钇占50%,锂占28%,铍占15%,锆占12%,金占8%,金刚石占30% . 此外,钾盐的探明储量居世界首位,磷灰石和磷块岩占第二位。

表1列出俄罗斯一些主要矿产的储量及其平均品位。

下面按矿产类别予以详述。

表1 俄罗斯一些重要矿产的储量和资源量一.能源矿产俄罗斯能源矿产(石油、天然气、煤、铀)虽然在各个经济区都有探明储量,但是主要还是集中在东部地区--西西伯利亚、东西伯利亚和远东(表2)。

表2 能源矿产资源在俄罗斯各经济区的分布охрана природных ресурсов России》2001 .1~21)石油截至1998年1月1日,计算有储量的油气矿床共有2152个,其中大约1700个是石油矿床,开采的有1159个。

石油储量据报导为202亿吨,主要集中在107个大型矿床中,它们的储量占俄罗斯石油总储量的69%。

石油矿床在37个联邦主体中都有分布,但主要还是集中在西西伯利亚(汉特曼西自治州和雅马尔-涅涅茨自治州),乌拉尔-伏尔加河中下游(鞑靼斯坦共和国、巴什科尔托斯坦共和国、乌德穆尔特共和国、彼尔姆共和国、萨马尔共和国和奥伦堡等州),以及欧洲北部、科米共和国、涅涅茨自治区等。

2)天然气据最新资料,俄罗斯共发现和探明了828个天然气矿床,其中360个已投入开发。

天然气探明储量为475700亿m3,几乎71%的储量集中在24个特大型的矿床中(每个矿床储量都在5000亿m3以上)。

从地区来看,77.8%的储量(37000亿m3)集中在西西伯利亚(亚马尔-涅涅茨和汉特曼西自治州及托木斯克州)。

从1990年以后,俄罗斯的油气储量,尤其是石油储量,呈逐年下降的趋势,储量增长赶不上开采量的增加(图4、图5)。

国标哈氏合金c-2000

国标哈氏合金c-2000

国标哈氏合金C-2000是一种镍锰钼铬铁合金,是哈氏合金家族的一员。

它具有很高的耐腐蚀性能,可以在很广泛的酸性环境下使用,包括强酸、氯化物环境和氧化性介质等。

C-2000合金具有出色的耐热性能和抗应力腐蚀开裂性能,能够在高温下承受较大的应力和力矩。

它还具有良好的机械性能和可加工性,可以通过冷加工和热加工进行成型和加工。

C-2000合金被广泛应用于化工、石油、能源等领域的腐蚀环境中,用于制造化工反应器、石油钻井设备、核电设备、炼油装置和化工管道等。

总体来说,国标哈氏合金C-2000是一种具有优异耐腐蚀性能和高温力学性能的合金材料,适用于在恶劣环境下使用的工业应用。

铁合金生产工艺史简介

铁合金生产工艺史简介用坩埚冶炼低品位铁合金是1860年左右开始的。

后来发展了用高炉炼锰铁和含硅12%以下的硅铁。

1890-1910年间,在法国开始用电弧炉生产铁合金。

穆瓦桑(H.Moissan)曾用电弧炉对难还原元素进行系统试验,埃鲁(P.L.T.Hroult)应用于工业生产,当时都用焦炭和木炭作还原剂还原有关矿石,产品大多是高碳的。

1920年以后,为了满足优质钢和不锈钢发展的需要,开始生产低碳铁合金的新阶段。

一方面,在戈尔德施米特 (K.Goldschmidt)1898年提出的铝热法制取金属的工艺基础上,发展出用铝热法冶炼一些不含碳的铁合金和纯金属;另一方面研制出在电炉中氧化含硅合金的脱硅精炼法。

由于铝热法生产费用太高,脱硅精炼法得到了较多的应用。

直到现在,中碳、低碳、微碳铬铁,中碳、低碳锰铁,金属锰大多仍用此法精炼。

精炼铬铁的热兑法即把液态的矿石、石灰熔体与硅硌合金,通过热兑混合加速反应,是脱硅精炼法的进一步发展。

此外也用电解法生产纯净的合金添加剂(如金属锰),并采用真空脱碳法生产含碳极低的超微碳铬铁。

近年还发展出应用纯氧吹炼法精炼铬铁、锰铁的方法(见铁合金冶炼)。

中国在1940年左右用小型电炉生产硅铁、锰铁。

1955年起吉林铁合金厂开始大规模生产。

随后在各地建设了一批铁合金厂,并用小型高炉生产锰铁,满足了全国钢铁工业的需要。

资源冶炼铁合金用的矿石原料除硅石各地普遍存在以外,大都集中在少数地区,如铬矿90%赋存在南部非洲,锰矿大量储存在南非和苏联。

矿石多数以氧化物或含氧盐的形式存在(如铬、锰、钨、镍、钒、钛等),有些为硫化物(如钼)。

这些矿石品位不同,大都需要选矿富集。

中国钨矿储量居世界第一位。

镍、钼资源在70年代勘明有较大储量。

攀枝花等地的钒钛磁铁矿含有大量钒、钛资源。

锰矿在湖南、广西、贵州等地有相当储量,但品位较低。

品种用途作为炼钢脱氧剂,应用最广泛的是锰铁和硅铁。

强烈的脱氧剂为铝(铝铁)、硅钙、硅锆等。

铬矿在钢铁冶炼中的应用技术

钢铁工业可持续发展与资源循环利用

铬矿资源的有限性:需要合 理利用和回收

钢铁工业对环境的影响:废 气、废水、废渣等污染物的

排放

铬矿在钢铁冶炼中的作用: 提高钢的硬度和耐磨性

钢铁工业的可持续发展:采 用节能减排技术,实现资源

循环利用

THANKS

汇报人:

避免意外事故发生

7

经济与环境影响

铬矿冶炼的经济效益分析

铬矿在钢铁冶炼中的重要性:提高钢的硬度和耐磨性

铬矿资源的稀缺性:全球铬矿储量有限,价格波动较大

铬矿冶炼的成本分析:包括原材料成本、能源成本、人工成本等 铬矿冶炼的环境影响:铬矿冶炼过程中会产生大量的废气、废水和废渣, 需要采取相应的环保措施

铬矿冶炼过程中的环境保护

废气处理:采 用先进的废气 处理技术,减

少废气排放

废水处理:采 用先进的废水 处理技术,减

少废水排放

固体废物处理: 采用先进的固 体废物处理技 术,减少固体

废物排放

环境监测:建 立完善的环境 监测体系,确 保铬矿冶炼过 程中的环境保

护

5

铬矿的应用前景

铬矿在全球钢铁工业中的应用现状

防护措施,如佩戴 防尘口罩、防毒面 具、防护服等,以 及加强通风、湿式 作业等。

定期进行职业病危 害因素监测和体检 ,及时发现和处理 职业病危害问题。

铬矿冶炼过程中的安全事故及预防措施

铬矿冶炼过程中可 能发生的安全事故: 爆炸、火灾、中毒 等

预防措施:加强安 全管理,提高员工 安全意识,定期进 行安全培训和演练

铬矿的分布:主要分布在南非、哈萨克斯坦、印度等地 开采方法:露天开采、地下开采、海洋开采等 加工工艺:破碎、磨矿、选矿、冶炼等 铬矿的应用:主要用于不锈钢、特种钢、耐火材料等领域

铬铁合金生产过程

铬铁合金生产过程铬铁合金是一种由铬和铁混合而成的合金,主要用于生产高速钢和不锈钢等材料。

它具有耐蚀、高温稳定等优良性能,在现代工业中具有广泛应用。

以下是铬铁合金的生产过程。

1. 原料准备:铬铁合金的主要原料是铬铁矿和冶金焙烧石灰石。

铬铁矿是一种含有铬和铁的矿石,一般含有60%以上的铬和20%以上的铁。

冶金焙烧石灰石是一种用于冶金生产的石灰石,主要成分是氧化钙和氧化镁。

2. 熔炼制备:将铬铁矿和焙烧石灰石按比例混合后送入高炉熔炼。

高炉是一种大型的冶金设备,用于熔化铁矿石及其他原料,生产熔铁和熔渣。

在高温下铁矿石和焙烧石灰石会相互作用,生成铁和熔渣,并逐步还原出铬铁合金。

3. 分离铬铁合金:熔铁与熔渣在高炉的底部分层,铬铁合金则随熔铁一起流出高炉。

铬铁合金在熔铁中的比例一般很少,需要进行进一步的分离。

一种常用的方法是将熔铁倒入钢包,通过真空蒸馏将铬铁合金和其他杂质分离。

经过多次蒸馏,铬铁合金的含量逐渐提高。

4. 淬火处理:铬铁合金具有较高的硬度和韧性,但通常需要进行淬火处理来提高其性能。

淬火是一种快速冷却的工艺,可以使合金组织变硬、细化,同时提高其耐磨性和强度。

淬火处理可以通过水淬、油淬或空气冷却等方式完成。

5. 精炼处理:经过分离和淬火处理后,铬铁合金中的杂质和其他不纯物质的含量仍然较高。

为了进一步提高其纯度和质量,需要进行精炼处理。

精炼处理可以通过真空吸氧、气体浮选、磁选等方式进行。

精炼处理之后的铬铁合金,其纯度和品质均得到了提升。

6. 包装出厂:经过精炼处理后的铬铁合金,需要进行包装和出厂。

一般将铬铁合金装入钢桶中,密封包装后运输至下游生产厂家,供其生产各种合金材料和产品。

以上就是铬铁合金的生产过程。

该合金生产过程复杂,需要严格掌控各个环节,以确保生产出高质量的合金产品。

铬铁合金在高锰钢铸件中的应用

铬铁合金在高锰钢铸件中的应用刘金【摘要】从高锰钢铸件的失效形式及金相组织分析入手提出了通过添加铬元素改善高锰钢的淬透性,提高其使用性能,并从使用效果、经济效益等方面进行了剖析,论证了低铬高锰钢铸件作为高锰钢铸件替代产品的可行性.【期刊名称】《现代矿业》【年(卷),期】2013(000)012【总页数】3页(P165-166,177)【关键词】高锰钢铸件;铬铁合金;淬透性【作者】刘金【作者单位】黑龙江乌拉嘎黄金矿业有限责任公司【正文语种】中文高锰钢因具有良好的耐磨性和冲击韧性,在矿山机械中得到了广泛地应用。

但在现场应用过程中,常常会出现有些铸件耐磨性差,使用寿命短,甚至发生断裂等不良现象。

以球磨机衬板为例,刚开始使用时比较耐磨,但当磨去三分之一厚度时开始急剧磨损,严重影响了衬板的使用寿命,尤其是厚大的衬板更为严重。

通过对高锰钢熔炼工艺、铸造工艺和热处理工艺等方面的全面分析与研究,发现厚大铸件断面的表层是组织细密、晶粒细小的奥氏体组织,而心部却是晶粒较粗大的珠光体组织,并且从外表到心部奥氏体量逐渐减少,珠光体量逐渐增加。

所以影响高锰钢耐磨性的根本原因,是铸件淬火时没有淬透,心部仍是铸态组织,没有发生金属相变。

因此,保证厚大高锰钢铸件的淬透性是提高其耐磨性和冲击韧性的有效途径[1]。

1.1 高锰钢主要化学成分及其作用分析高锰钢的机械性能是由金相组织决定的,而金相组织是由其化学成分和热处理方法所决定的。

它的主要化学成分为碳0.9%~1.4%,锰9%~14%,硅0.4%~0.7%。

主要元素在高锰钢中的作用如下。

(1)碳(C)。

它是在冲击、摩擦的载荷作用下,表面形成马氏体的主要成分,其含量过低就无法形成马氏体,因而失去耐磨性;含量过高,在基体中将出现大量的碳化物析出,形成脆硬相,也失去了良好的冲击韧性。

(2)锰(Mn)。

它是形成奥氏体的有效成分,因为它能扩大奥氏体区,降低奥氏体向珠光体转变的临界温度,从而在快速冷却的条件下,形成单一的奥氏体组织。

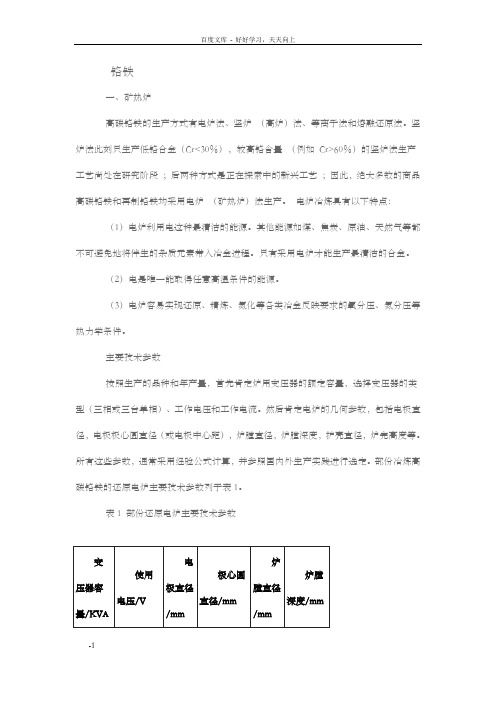

锰、铬、钼镍铁冶炼方式

铬铁一、矿热炉高碳铬铁的生产方式有电炉法、竖炉(高炉)法、等离子法和熔融还原法。

竖炉法此刻只生产低铬合金(Cr<30%),较高铬含量(例如Cr>60%)的竖炉法生产工艺尚处在研究阶段;后两种方式是正在探索中的新兴工艺;因此,绝大多数的商品高碳铬铁和再制铬铁均采用电炉(矿热炉)法生产。

电炉冶炼具有以下特点:(1)电炉利用电这种最清洁的能源。

其他能源如煤、焦炭、原油、天然气等都不可避免地将伴生的杂质元素带入冶金进程。

只有采用电炉才能生产最清洁的合金。

(2)电是唯一能取得任意高温条件的能源。

(3)电炉容易实现还原、精炼、氮化等各类冶金反映要求的氧分压、氮分压等热力学条件。

主要技术参数按照生产的品种和年产量,首先肯定炉用变压器的额定容量,选择变压器的类型(三相或三台单相)、工作电压和工作电流。

然后肯定电炉的几何参数,包括电极直径,电极极心圆直径(或电极中心距),炉膛直径,炉膛深度,护壳直径,炉完高度等。

所有这些参数,通常采用经验公式计算,并参照国内外生产实践进行选定。

部份冶炼高碳铬铁的还原电炉主要技术参数列于表1。

表1 部份还原电炉主要技术参数变压器容量/KVA使用电压/V电极直径/mm极心圆直径/mm炉膛直径/mm炉膛深度/mm2700 500 1150 2800 1700 8000 138 870 2250 6500 2700 9000 900 2300-2500 4500 2100 12500 158 **** ****-2500 4900 210012500 120-168?19级1020 2600±50 6000 230025000 220 1300 3300 7700 2500组成结构埋弧式还原电炉由炉体、供电系统、电极系统、烟罩(或炉盖)、加料系统、检测和控制系统、水冷却系统等组成。

二、工艺流程原料的选取冶炼高碳烙铁的原料有铬矿、焦炭和硅石。

其中焦炭和硅石作为还原剂。

铬铁合金生产

铬铁合金生产铬铁合金是一种重要的合金材料,其主要成分是铬和铁,同时还含有少量的碳、硅、锰等元素。

铬铁合金的生产主要应用于钢铁冶金工业中,它可以改善钢铁的性能,提高其耐热、耐腐蚀、耐磨损等特性,同时还可以调整钢铁的化学成分,满足不同的工业需求。

铬铁合金的生产主要有两种方法:炉外还原法和炉内还原法。

炉外还原法是指在高温环境下,将铬铁矿石和其他还原剂加热至高温,使其发生还原反应生成铬铁合金。

炉内还原法则是指将铬铁矿石和还原剂放入高炉或电炉中,通过还原反应生成铬铁合金。

在上述两种方法中,炉外还原法是应用最为广泛的一种方法。

其主要原因是炉外还原法具有生产效率高、产品质量稳定等优点。

同时,炉外还原法还可以通过加入不同的还原剂和矿石,调整产品的化学成分,使其更加符合不同行业的需求。

在生产铬铁合金的过程中,还需要注意一些生产技术和措施。

首先,需要选择优质的铬铁矿石和还原剂,以保证产品的质量。

其次,需要控制合金的炉温和热量,以避免合金过热或过冷,影响产品的性能。

此外,还需要注意炉料的配比和炉内气氛的调节,以保证合金的成分和性能达到最佳状态。

在应用方面,铬铁合金具有广泛的应用领域。

它可以作为耐火材料、钢铁冶金材料、电子材料、化工材料等方面的原材料。

特别是在高温领域,铬铁合金的应用更是不可或缺的。

例如,在石油、化工等行业中,铬铁合金可以作为耐腐蚀材料和高温材料使用,同时还可以用于生产高强度、高硬度的合金工具钢等。

铬铁合金是一种重要的合金材料,其生产应用范围广泛,具有广阔的市场前景。

在生产过程中,需要注意控制炉温和热量,并选择优质的矿石和还原剂,以保证产品的质量和性能。

同时,在应用方面,铬铁合金可以满足不同行业的需求,为工业生产提供了重要的支持。

2016新编硅锰合金中锰矿的用量

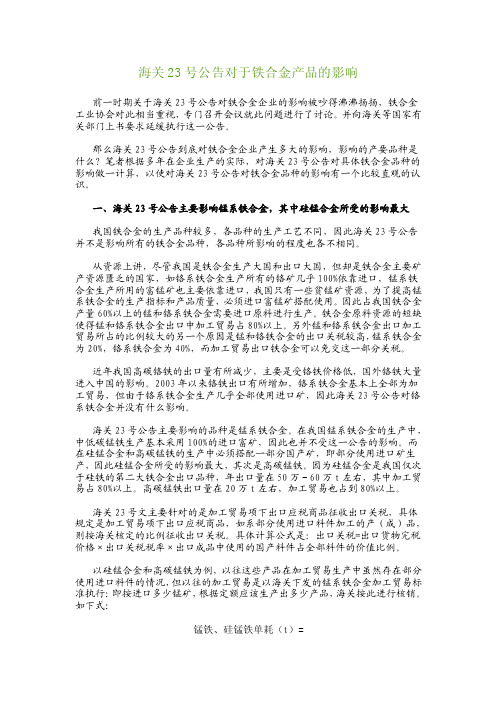

海关23号公告对于铁合金产品的影响前一时期关于海关23号公告对铁合金企业的影响被吵得沸沸扬扬,铁合金工业协会对此相当重视,专门召开会议就此问题进行了讨论。

并向海关等国家有关部门上书要求延缓执行这一公告。

那么海关23号公告到底对铁合金企业产生多大的影响,影响的产要品种是什么?笔者根据多年在企业生产的实际,对海关23号公告对具体铁合金品种的影响做一计算,以使对海关23号公告对铁合金品种的影响有一个比较直观的认识。

一、海关23号公告主要影响锰系铁合金,其中硅锰合金所受的影响最大我国铁合金的生产品种较多,各品种的生产工艺不同,因此海关23号公告并不是影响所有的铁合金品种,各品种所影响的程度也各不相同。

从资源上讲,尽管我国是铁合金生产大国和出口大国,但却是铁合金主要矿产资源匮乏的国家,如铬系铁合金生产所有的铬矿几乎100%依靠进口,锰系铁合金生产所用的富锰矿也主要依靠进口,我国只有一些贫锰矿资源,为了提高锰系铁合金的生产指标和产品质量,必须进口富锰矿搭配使用。

因此占我国铁合金产量60%以上的锰和铬系铁合金需要进口原料进行生产。

铁合金原料资源的短缺使得锰和铬系铁合金出口中加工贸易占80%以上。

另外锰和铬系铁合金出口加工贸易所占的比例较大的另一个原因是锰和铬铁合金的出口关税较高,锰系铁合金为20%,铬系铁合金为40%,而加工贸易出口铁合金可以免交这一部分关税。

近年我国高碳铬铁的出口量有所减少,主要是受铬铁价格低,国外铬铁大量进入中国的影响。

2003年以来铬铁出口有所增加,铬系铁合金基本上全部为加工贸易,但由于铬系铁合金生产几乎全部使用进口矿,因此海关23号公告对铬系铁合金并没有什么影响。

海关23号公告主要影响的品种是锰系铁合金。

在我国锰系铁合金的生产中,中低碳锰铁生产基本采用100%的进口富矿,因此也并不受这一公告的影响。

而在硅锰合金和高碳锰铁的生产中必须搭配一部分国产矿,即部分使用进口矿生产,因此硅锰合金所受的影响最大,其次是高碳锰铁。

铬铁合金的生产工艺是什么

铬铁合金的生产工艺是什么铬铁合金是一种重要的铬合金产品,它主要由铁和铬两种元素组成。

它具有高强度、抗磨损、耐腐蚀等特点,因此在许多工业领域都有广泛的应用。

下面将详细介绍铬铁合金的生产工艺。

铬铁合金的生产工艺主要包括矿石选矿、还原熔炼和精炼三个主要步骤。

首先,矿石选矿是指从铬铁矿石中提取出含铬较高的矿石。

矿石一般通过机械破碎、筛分等手段进行预处理,以提高矿石的品位。

然后采用重选、浮选等物理化学方法,选取含有较高铬含量的矿石。

选矿过程中还需要考虑降低杂质含量,提高产品质量。

接下来是还原熔炼阶段。

将选矿过程中得到的高铬矿石和适量的焦炭一起投入到高炉中。

焦炭中的碳会直接还原铬矿石中的氧化铬,生成还原性较强的铬铁合金。

在高温下,铬与铁发生化学反应,形成铬铁合金。

这一步通常需要进行多次反复冶炼,以提高产品的铬含量。

还原熔炼过程中还需要进行矿渣配制,以保证冶炼的正常进行。

最后是精炼阶段,精炼的目的是去除铬铁合金中的杂质和改善其组织性能。

精炼方法有吹氧和真空精炼等。

吹氧精炼是利用氧气将铬铁合金中的硅、锰等杂质氧化生成气体或氧化物从而去除,同时也可以调整合金中的碳含量。

真空精炼则通过在高温高真空条件下的加热来去除铬铁合金中的氧、氮等杂质,并改善铬铁合金的组织性能。

在整个生产过程中,还会有一些辅助工艺,如草木灰预处理、脱硫、脱磷、炉渣调整等。

这些辅助工艺可以优化铬铁合金的生产流程,并进一步提高产品质量。

铬铁合金的生产过程需要保证矿石选矿的准确性,炉温和反应条件的控制,以及精炼工艺的精细操作。

只有通过科学的工艺流程和严格的操作,才能生产出具有高纯度、均匀组织和良好产品性能的铬铁合金。

综上所述,铬铁合金的生产工艺包括矿石选矿、还原熔炼和精炼三个主要步骤,并伴随着一系列辅助工艺的进行。

通过这些工艺的合理组合,可以生产出质量优良的铬铁合金产品。

铁合金生产工艺

b

19

氧气转炉法

b

20

氧气转炉法

b

21

硅铁的定义

硅铁就是铁和

硅组成的铁合金。

硅铁是以兰炭、

钢屑、石英(或

b

22

硅铁合金的物理性质

纯硅呈钢灰色,有金属光泽的晶体物质,质硬而脆, 属于非金属。硅的原子量28.08,密度2300kg/m3,熔 点1683K;铁具有银白色金属光泽,有良好的延展性、 导电、导热性、密度为7.86kg/cm3,熔点1435K。

不能生产低碳铁合金。

金属热法—利用还原反应产生的化学热加热

合金与炉渣,使反应自动进行。常用还原剂

有铝、硅铁、铝镁合金等,生产极低碳合金。

转炉法——将高碳合金吹氧脱碳,生产中、

低碳合金b。

10

高炉法

高炉法所使用的主体设备为高炉。高炉法是 最早采用的铁合金生产方法。目前主要是生产高 炉高碳锰铁。高炉锰铁生产主要原料为锰矿、焦 炭和熔剂以及助燃的空气或富氧。把原料从炉顶 装入炉内,高温空气或富氧经风口鼓入炉内,使 焦炭燃烧获得高温及还原气体对矿石进行还原反 应,熔化了的炉渣、金属积聚在炉底,通过渣口、 出铁口定时出渣、出铁。随着炉料的熔化、反应 和排出,再不断加入新炉料,生产是连续进行 的。

7-液压系统;8-电极把持装置;9-炉盖;10-电极;11-炉体

b

15

电炉法

电弧炉

b

16

炉外法(金属热法)

炉外法是用硅、铝或铝镁合金作还原剂,依靠 还原反应产生的化学热来进行冶炼的,所使用

的主体设备为筒式熔炉。

使用的原料有精矿、还原剂、熔剂、发热剂以 及钢屑、铁矿石等。

生产的主要品种有钼铁、钛铁、硼铁、铌铁、 钨铁、高钒铁及金属铬等。

铁合金冶炼中的绿色制造与可持续发展

-技术瓶颈:冶炼过程中的高能耗、高污染问题尚未得到根本解决。

-市场障碍:国际贸易摩擦、原材料价格波动等影响市场稳定性。

-政策限制:环保法规日趋严格,对企业的生产成本和经营策略带来压力。

2.影响与应对策略

这些挑战和问题对行业的短期和长期发展均产生不利影响,如增加生产成本、限制市场扩张等。

-合金类型:可分为锰铁合金、铬铁合金、钒铁合金等,各类合金具有不同的物理化学性质和应用领域。

-生产工艺:包括高炉法、电炉法、转炉法等,各工艺在能源消耗、生产效率、环境影响方面各有特点。

-应用领域:广泛应用于钢铁冶炼、机械制造、汽车制造、航空航天等行业。

3.市场潜力

随着高端制造业的发展,对高性能铁合金的需求日益增长,特别是在新能源汽车、高速铁路、航空航天等领域的应用,为铁合金冶炼行业带来了广阔的市场潜力。

-管理优化:通过精细化管理,降低成本,提高企业竞争力。

2.失败案例与教训

失败案例同样提供了宝贵的教训。例如:

-某企业由于未能及时更新设备和技术,导致产品品质下降,失去市场份额。

-另一个案例中,企业过度依赖价格战,忽视产品创新,最终导致盈利能力下降。

教训总结:

-忽视技术创新和产品质量将导致竞争力下降。

3.竞争策略分析

-价格战:部分企业采取低价策略以获取市场份额,但这可能导致利润率下降,影响产品质量。

-差异化:通过产品创新和技术领先实现差异化,提高产品附加值,但需要较大的研发投入。

-市场集中:大型企业通过并购、合作等方式实现市场集中,增强市场控制力,但也可能引发反垄断问题。

五、行业挑战与应对策略

1.主要挑战与问题

八、研究总结与展望

1.主要观点与发现

第3章 案例分析——管理环境

《管理学》案例第3章 管理环境——管理环境分析太钢的产业链延伸之路0 引言2008年10月26日,来自全国各地的太钢重点用户齐聚太钢花园国际大酒店,面对严峻的市场形势,共商大计,共渡难关,共谋发展。

受全球经济危机的影响,国内钢材市场在下半年出现了全面下跌的走势,个别品种在一个月内跌幅就达40%左右。

一位做了二十年钢材生意的经销商语重心长地说:“今年是我第一次遇到亏损,目前钢材市场的全面下跌走势只是秋风乍起,真正的严冬还未到来。

”1 太钢简介太原钢铁(集团)有限公司(简称太钢)始建于1934年。

解放前,最高年产量为1.6万吨。

1949年太原解放后,西北炼钢厂改为国营企业,更名为西北钢铁公司。

1950年4月,更名为太原钢铁厂,隶属重工业部,开始发展特殊钢。

1952年,炼出了我国第一炉不锈钢;1954年,轧制出我国第一张硅钢片。

1958年,更名为太原钢铁公司。

至1966年,转变为以生产特殊钢为主的钢铁企业。

1996年,改制为国有独资公司。

1998年,独家发起设立太钢不锈钢股份有限公司,2.5亿股“太钢不锈”社会公众股票在深圳证券交易所上市。

太钢是我国特大型钢铁联合企业和全球产能最大的不锈钢企业,2007年,钢产能为1000万吨,其中不锈钢产能为300万吨。

实际钢产量为929万吨,其中不锈钢202万吨,实现营业收入1003亿元,实现利税96亿元,主要产品有不锈钢、冷轧硅钢、碳钢热轧卷板、火车轮轴钢、合金模具钢、军工钢等。

不锈钢、不锈复合板、高牌号冷轧硅钢、电磁纯铁、高强度汽车大梁钢、火车轮轴钢、花纹板、焊瓶钢市场占有率居国内第一。

2 不锈钢产业背景2.1 不锈钢的特点不锈钢是指具有抗腐蚀性能的一类钢种。

通常所说的不锈钢是不锈钢与耐酸钢的总称。

不锈钢不一定耐酸,但耐酸钢同时又是不锈钢。

据统计,全世界每年因腐蚀而报废的钢材约占钢材年产量的1/4。

而不锈钢的产量占钢铁总产量的1%。

因此,材料受到腐蚀而失效是当今材料研究与发展中的三大主要问题之一。

世界最大钛合金加工企业——俄罗斯阿维斯玛镁钛联合企业及其产品

世界最大钛合金加工企业——俄罗斯阿维斯玛镁钛联合企业

及其产品

吴晓东

【期刊名称】《金属世界》

【年(卷),期】2010(000)004

【摘要】@@ 阿维斯玛镁钛联合企业(VSMPO-AVISMA)作为当今全球最大的一体化钛材加工企业,其历史可以追溯到1933年7月1日,当时的名字是莫斯科第45工厂,主要生产半成品和成品铝合金,成为当时苏联航空工业主要铝制品供应厂家[1].工厂成立第二年就生产出一种高强的M-95铝合金.该合金最终成为当时图波列夫设计局研制的高速战术轰炸机ANT-40的主要承力元件用材料.同一时期的锻造铝合金A K 5(LD2)、A K 6(LD5)成为当时最尖端飞机的零部件.

【总页数】3页(P13-15)

【作者】吴晓东

【作者单位】西北有色金属研究院西部材料金属股份有限公司,陕西西安,710201【正文语种】中文

【相关文献】

1.世界最大钛合金加工企业介绍 [J], 吴晓东

2.俄罗斯上萨尔达-阿维斯玛冶金公司与普拉特·惠特尼加拿大公司签订10年合作协议 [J], 孙洪志

3.俄罗斯索利卡姆斯克镁厂海绵钛一期开始生产 [J], 吕政堂

4.别列兹尼基镁钛联合企业镁生产的发展 [J], 姜喜华

5.工业规模用偏磷酸盐保护处理镁阳极(乌斯季-卡缅诺戈尔斯克镁钛联合企业的生产经验) [J], В.М.Колеснчк;И.В.Забелин;郭家声

因版权原因,仅展示原文概要,查看原文内容请购买。

OMZ特殊钢有限公司介绍

OMZ特殊钢有限公司介绍杜青泉【摘要】OMZ特殊钢有限公司(omz—specialsteel)是俄罗斯最大的冶金产品制造企业,2002年8月1日在伊诺尔斯克厂(Izhorskiye zavody)冶金部基础上成立,并加入OMZ集团。

omz—specialsteel可以生产自由锻件、模锻件、热轧板等,产品涉及机器制造、石油化工、造船、重型机械以及冶金等行业。

公司位于圣彼得堡科尔皮诺市,公司员工人数为1900人。

【期刊名称】《大型铸锻件》【年(卷),期】2008(000)006【总页数】2页(P38-39)【作者】杜青泉【作者单位】中国第二重型机械集团公司大型铸锻件研究所,四川,618013【正文语种】中文1 公司简介OMZ特殊钢有限公司(omz-specialsteel)是俄罗斯最大的冶金产品制造企业,2002年8月1日在伊诺尔斯克厂(Izhorskiye zavody)冶金部基础上成立,并加入OMZ集团。

omz-specialsteel可以生产自由锻件、模锻件、热轧板等,产品涉及机器制造、石油化工、造船、重型机械以及冶金等行业。

公司位于圣彼得堡科尔皮诺市,公司员工人数为1 900人。

2 公司制造能力2.1 冶炼有55 t的电炉,还配备了钢包容量为70 t、150 t的炉外精炼和真空处理装置。

浇注采用上注法和下注法,配备了6个60 t~500 t不等的真空室,可生产3 t~360 t的钢锭、5 t~35 t的板材。

桥式行车最大提升重量为250 t,起吊最大高度为24 m。

拥有真空电渣重熔炉,可获得高质量的18 t~62 t电渣重熔锭和14.5 t~44.5 t真空重熔锭。

2.2 锻造公司拥有的锻造设备及生产情况见表1。

50 t以下的模锻件在AKK120 MN、32 MN、12.5 MN和12 MN压力机上锻造。

2.3 热处理热处理设备情况见表2。

表1 锻造设备情况Table 1 Forging equipment data设备名称钢锭最大重量/t锻件最大重量/t锻造操作机载重能力/t锻造行车载重能力/t12.5 MN水压机32 MN水压机AKK60 MN水压机AKK120 MN水压机525114360319802305,3030120,402508080160,200700,450注:AKK指自动锻造装置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

AN OVERVIEW OF CURRENT MANGANESE AND CHROMIUM FERROALLOY PRODUCTION IN RUSSIAL.A. Smirnov, V.I. Zhuchkov, E I. Arzamastsev and A.A. BabenkoUral Institute of Metals, Ekaterinburg, Russia. E-mail: uim@ural.ruABSTRACTA brief analysis is given for state-of-the-art of manganese and chromium ferroalloy production in Russia and their consumption by metallurgy plants. The main causes of low output of manganese and chromium ferroalloys, and ways to resolve the issue of ferroalloy production development are considered.1. INTRODUCTIONThe state of ferroalloy production in Russia is defined by the output and stock of steel produced, as well as domestic and foreign market opportunities.At present the capacity for all kinds of ferroalloys produced is estimated as 24,000 kt annually. At 16,000 – 18,000 kt manganese ferroalloys make up 41% of the output and the chromium ferroalloys make up 29% [1]. Steel production is characterized by fluctuation, with average annual steel production predicted to increase by 0.52% per annum. 715,000 kt of steel was produced in the world in 1980, 770,000 kt in 1990 and 830,000 kt in 2000. It is predicted that 861,000 kt of steel will be produced in the year 2005. In 2000 China ranked first in production in the world (125,800 kt in 2000), Japan was second (106,400 kt) and the USA third with 101,000 kt [2].Under the conditions of the deep economic crisis In Russia, steel output decreased by 43% compared to 1990, reaching 59,000 kt at the end of year 2000. At the same time, the production of alloyed and special steels and super alloys was also reduced. The output of corrosion-resistant steel, for instance, was reduced by 75% and the ferroalloy production decreased by 53%. Only the expansion of export to CIS countries, avoided the further fall of ferroalloy production in this country.2. FERROALLOY PRODUCTIONFerroalloy production in Russia is represented by four specialized plants (Chelyabisk Electrometallurgy Plant, Serov Ferroalloy Works, Kuznetskie Ferrosplavy and the Klyuchevskoi Ferroalloy Plant), and a range of affiliated ferroalloy shops and iron and steel plants. The production capacities of these producers can assure an output of up to 1,650 kt of ferroalloys a year.During the middle 90's, the total ferroalloy output level was stabilized at 800 kt, and in recent years it amounted to 1,200 kt a year. The production capacities in 2000 amounted to 70% of that of 1990, this corresponds to similar indexes in other countries [2].2.1 Manganese FerroalloysThe supply of manganese ore to the Russian ferrous-metallurgy industry is crucial. For a long time, iron and steel plants in Russia consumed manganese products from Ukraine and Georgia.Russia’s own manganese-ore reserve was not utilized and production capacity for manganese ferroalloy production was not present. The estimated reserve of manganese ore, of 146,000 kt, has stayed the same for a long period. Russia’s general manganese reserve ranks ninth in the world.Proceedings: Tenth International Ferro a lloys Congress; 1 – 4 February 2004 INFACON X: ‘Transformation through Technology’ Cape Town, South Africa ISBN: 0-9584663-5-1 Produced by: Document Transformation TechnologiesOf the entire range of manganese alloys, only about 0,28 Mt of ferromanganese is produced within Russianterritory in the blast furnaces of the Kosogorsky Metallurgy Plant, from material imported from Ukraine. Allother manganese ferroalloys (~1,125,000 kt) consumed, were manufactured at Ukrainian and Georgianplants. No silicomanganese, EAF ferromanganese and metallic manganese are produced in Russia.At the moment, blast-furnace ferromanganese and silicomanganese is produced, in Russia. The majorproducer of blast-furnace ferromanganese is Kosogorsky Metallurgy Plant.Before the middle of 2002, blast-furnace ferromanganese was melted at Alapayevsk Metallurgy Plant, butdue to unprofitability its production was terminated. Starting in November 2002, the melting of blast-furnace ferromanganese has been implemented at Satka Iron Plant with a monthly output of some 45 kt.The total annual production capacity of blast-furnace ferromanganese in the mentioned plants is about 350000 t, this satisfies the demand as long as raw material is available.Silicomanganese production at Chelyabinsk Iron and Steel Plant and Serov Ferroalloy Works, from manganese-ore imported from Kazakhstan amounts to 120 kt - 150 kt annually.The balance of manganese ferroalloy production and consumption is shown in the following table. Followinga fall in 1996-1997, the growth of manganese ferroalloy production and consumption in this country is marked. The supply and consumption of ferromanganese in the domestic market rose 1.3 times, and increased 1.97 times for silicomanganese.Table 1. Balance of income and distribution of the manganese ferroalloys in Russia (in kt).Indexes 1995 1996 1997 1998 1999 2000 ProductionFerromanganese 82.3 66.3 47.1 78.8 138.3 84.532.8122.8123.2Silicomanganese 0Total 82.3 66.3 47.1 111.6 261.5 207.3ImportsFerromanganese 155.1 125.8 144.6 150.4 105.3 162.1 Silicomanganese 264.0 210.7 154.6 114.6 121.3 190.0Total 419.1 336.5 299.2 265.0 226.6 352.1ExportsFerromanganese 9.3 2.9 3.6 6.2 1.9 3.14.68.26.2 Silicomanganese 0Total 9.3 2.9 3.6 10.8 8.1 11.3 Domestic market suppliesFerromanganese 228.1 189.2 186.2 223.0 241.7 243.5 Silicomanganese 264.0 210.7 154.6 142.8 238.3 304.6Total 492.1 399.9 342.8 365.8 480.0 548.1Despite the growth in manganese ferroalloy output, the demand for carbon ferromanganese and silicomanganese at iron and steel plants is still only 62% satisfied and the demand for medium- and low-carbon ferromanganese is fully covered by imports, mainly from Ukraine.The current demand of between 520 kt and 690 kt per annum for manganese ferroalloys could be met by free capacities at operating plants but is held back by the absence of our own manganese ore base.There are more than 20 deposits of manganese ore in Russia, total reserves are estimated at 367,100 kt. Unfortunately ores that are difficult to concentrate predominate and make up about 68% (208,000 kt) . Therest is represented by oxide phosphoric ores – 77,000 kt (25%) and only 7% are ores easy to concentrate.In general the raw-material mineral base for manganese is distinctively of low quality. The ores are characterised by a 0.3-0.6% phosphorous content and having a manganese content as much as 20%. Commercialisation of these deposits demand substantial investments and the development of efficient beneficiation techniques.Therefore, for Russia today, the crucial problems are still the establishment of our own manganese-ore base and retention of integral links with the CIS and foreign countries for raw-material supplies. The availability of unused capacities will allow increase of ferroalloy production if the problems of supply of ore can be solved.2.2 Chromium FerroalloysFerrochromium is the second largest ferroalloy based on its annual production output, and no problems with its production occurred in Russia until recent years.Production capacities, concentrated at Serov Ferroalloy Works, Chelyabinsk Electrometallurgy Plant and the Klyuchevskoi Ferroalloy Plant, satisfied internal demands completely and enabled a substantial export. However, the domestic raw-material market was poorly developed.Ferrochromium production was based on processing chromium ores supplied by the Donskoi Mining Facility in the Republic of Kazakhstan, and only a minor part of the ore material used was from the Saranovskoye deposit in the Perm region, due to its low quality. Only about 5% was added to charges of Donskoi ore.After the breakdown of the USSR, starting from 1994, the situation in the chromium raw-material market has drastically changed for the worse in Russia. Kazakhstan has raised its own chromite consumption and extended domestic capacities on ferrochrome production by a factor of 2.0-2.5. It reduced the supplies of chromite ores to Russia and increased of the prices for lump ore by 2 to 3 times. This resulted in a reduction of chromium ferroalloy production from 450 kt in 1990 to 168 kt in 1998. Only after Russia entered the foreign market of chromium material (Turkey), ferrochrome production began to grow, reaching 240 kt in the year 2000.Nowadays the situation with chromium is the same as with manganese, and there are two ways of resolving the situation. Either to orientate the ferrochrome producers only to the foreign raw material market, thereby allowing a recurrence of the 1994-1995 situation, or follow the way of development of our own raw-mineral base, preserving integral links with the CIS and foreign countries on reciprocal terms.For now we possess the ability to form our own ore base. Predicted reserves of chromite ores were 680,000 kt in the early 90’s. Starting from 1993, exploration work commenced in the most promising areas of Russia: the: Murmansk , Karelia, Yamalo-Nenetsky , Tyumen , Komi, Urals, and the West and East Siberian regions. The following ore bodies have been discovered:• In the Murmansk region the Sopcheozerskoye deposit has been explored and preliminarily estimated: with reserve of 5,300 kt of chromite ores with an average Cr2O3 content of 25%;• The Aganozerskoye deposit in Karelia with preliminarily estimated reserve and reserve base of 212,000 kt having average Cr2O3 content of 22-23%;• Rai-Iz massif deposit in Yamalo-Nenetsky Autonomous Region, having general geological reserves estimated at 237,000 kt with average Cr2O3 content up to 50% The quality of Rai-Iz chromites is not inferior to that of Donskoi ores [4].Commercial exploration of the deposits has been started by Yamal Mining Co., on whose request we did a complex study in 2001 on the most efficient technology for ferrochromium production of the Western deposit concentrates of the Rai-Iz massif.At present, Yamal Mining Co. is engaged in solving the problems related to organizing ore beneficiation and the foundation of industrial infrastructure for mining and transporting the concentrated ore to ferroalloy plants.Commercialisation of Rai-Iz massif deposits solves the problem of domestic chromium raw materials supply to ferroalloy plants.3. CONCLUSIONSNowadays for Russia, the increase of manganese ferroalloy production and reduction of their import is only possible under conditions of established own manganese ore base, preserving the integration links with foreign and former-USSR countries for raw material supply.In a chromium sub-branch, a commercialisation of Rai-Iz massif deposits can completely resolve the issue of ferroalloy plants supply with domestic chromium ore.4. REFERENCES[1] V. Dashevski and V. Zhuchkov, “Na rynke ferrosplavnogo proizvodstva lidery ne menyayutsya [TheLeaders of the Ferroalloy Market Are Not Changed]”, Eurasian Metals, 2002. No. 5, pp. 34-36.[2] M. Gasik, O. Gantserowski and A. Ovcharuk et al., “Ferrosplavy Ukrainy – 2000, [Ferroalloys ofUkraine – 2000]”, Dniepropetrovsk: Sistemnyie tekhnologii, 2001. p. 141.[3] G. Serov and V. Zhuchkov, “Otsenka proizvodstva i potrebleniya ferrosplavov v Rossiiskoi Federatsii,[The Assessment of Ferroalloy Production and Consumption in Russian Federation]”, Stal', 2001. No.6., pp. 64-67.[4] V. Chernobrovin, G. Mikhailov and A. Khan et al., “Sostoyanie i perspektivy proizvodstva khromistykhsplavov v usloviyakh Chelyabinskogo elektrometallurgicheskogo kombinata, [State-of-the-Art and Prospects for Chromium Alloy Production at Chelyabinsk Electrometallurgy Plant]”, Chelyabinsk, 1997. p. 224.。