第12章 IC工艺几种IC工艺流程

第12章 光刻:掩膜,光刻胶和光刻机

浸没式

CASSETTE HANDLER

批量或单片浸入显影液槽中。 是最初的显影方式。

Bath

Develop

Developer

in-let

Developer

WAFER

WAFER CHUCK

DRAIN

WAFER CASSETTE shake up and down to improve develop uniformity and its speed. Usually develop material company use this one. It’s easy to control Develop temperature.

工艺线直击——光刻过程

11.2 掩模版(Photomask)

一种透明的平板,上面有要转印到硅片上光刻胶层的图形。 按照图形的完整度分为两类:

投影掩模版和掩模版

掩膜版的材料

衬底材料:最主要的用于亚微米光刻的投影掩膜 版衬底材料是熔融石英(fused silica)。它在深紫外 光谱部分(248nm和193nm)有着很高的光学透射。 熔融石英相对昂贵,但性能优越。它具有很低的热 膨胀系数。 图形材料:用于掩膜版上不透明的图形材料通常 是薄层的铬(Chrome,Cr)。厚度通常小于1000A, 通过溅射淀积。有时候会在铬上形成一层氧化铬 (200A)的抗反射涂层。

Use for IN-LINE SYSTEM.Developer is spraying on therotating wafer( hundreds rpm.) Merit : High contrast,Low scum Demerit : Large usage,Bad CD uniformity

前烘设备

IC的生产工序流程以及其结构

IC的生产工序流程以及其结构IC(集成电路)是一种通过技术手段将多个电子器件集成到一个芯片上的电子器件。

IC的生产工序流程包含了多个环节,每个环节都需要严格的控制和测试,以确保最终产品的质量和性能。

IC的生产工序流程可以大致分为晶圆制备、晶圆加工、封装和测试四个阶段。

第一阶段:晶圆制备晶圆制备是IC生产的第一步,即将选择好的硅片制备成适用于IC加工的基片。

该阶段主要包括以下步骤:1.基片选择:选择具有较高晶片质量的硅片作为基片。

2.磨平:使用化学机械研磨等技术将硅片的表面进行磨平,以提高晶片的表面质量。

3.清洗:通过化学清洗等方法清除硅片表面的杂质,以增加晶片的纯度。

4.涂覆:将具有特殊光敏性的光刻胶均匀涂覆在硅片表面,用于后续的芯片图案制作。

第二阶段:晶圆加工晶圆加工是IC生产的核心阶段,主要是通过光刻、蚀刻、沉积等工艺,将芯片的电路图案逐层刻制在硅片上。

该阶段主要包括以下步骤:1.光刻:使用光刻胶模具和紫外光照射,将芯片电路的设计图案转移到硅片上。

2.蚀刻:使用化学或物理蚀刻方法,将光刻胶以外的硅片材料去除,形成芯片电路的各个层次。

3.沉积:使用化学气相沉积、物理气相沉积等方法,将金属、氧化物等材料沉积在芯片表面,形成电路的导线、阻抗等元件。

4.清洗和检查:对加工后的芯片进行清洗和检查,确保电路图案和元件的质量和完整性。

第三阶段:封装封装是将完成加工的芯片封装成IC产品的过程,主要是为了保护芯片、便于使用和连接外部元件。

该阶段主要包括以下步骤:1.切割和研磨:将加工好的硅片切割成单个的芯片,并通过研磨等方法将芯片的厚度调整到设计要求。

2.封装设计:根据芯片的功能和尺寸要求,设计适用的封装结构和材料,并设计电路连接引脚和封装外壳。

3.芯片安装:将芯片粘贴或焊接到封装结构的基座上,并通过线键和焊球等方法与引脚进行连接。

4.密封:将芯片和引脚密封在封装外壳中,以保护芯片免受环境影响。

5.清洗和测试:对封装好的芯片进行清洗和测试,确保封装的质量和性能。

IC基础知识及制造工艺流程

IC基础知识及制造工艺流程IC(集成电路)是由多个电子元件和电子器件组成的电路,采用一种特定的制造技术将它们整合在一起,形成一个封装紧密的芯片。

IC基础知识涉及到IC的分类、原理、封装等方面,而IC的制造工艺流程则包括晶圆制备、光刻、扩散、制备、封装等多个步骤。

一、IC的基础知识1. IC的分类:IC按用途可分为模拟集成电路和数字集成电路;按制造工艺可分为Bipolar IC和MOS IC;按封装方式可分为单片封装和双片封装等。

2.IC的原理:IC基本元件包括电阻、电容、电感、二极管、晶体管等,通过它们的组合和连接形成各种电路,实现不同的功能。

3.IC的封装:IC芯片制造完成后,需要进行封装,即将芯片连接到载体上,并保护和封闭,以便与外界连接。

常见的封装方式有DIP、QFP、BGA等。

1.晶圆制备:IC的制造过程始于晶圆制备,即将硅单晶材料通过切割和抛光等工艺,制成规定尺寸和厚度的圆片。

晶圆表面还需要进行特殊的处理,如清洗和去除杂质。

2.光刻:光刻是通过光源和掩膜对晶圆表面进行曝光,形成所需图形模式的一种工艺。

光刻是将光照射到光刻胶上,使其发生化学反应,然后通过相应的蚀刻工艺将光刻胶及下方的膜层去除。

3.扩散:扩散是将所需的杂质原子(如硼、磷等)掺入晶圆内部,形成p区和n区,以便实现PN结的形成。

扩散过程需要在高温条件下进行,使杂质原子能够在晶格中扩散。

4.制备:制备过程是将晶圆表面的绝缘层开孔,形成连接电路,然后通过金属线或导线连接各个元件。

制备步骤包括物理蚀刻、金属蒸镀、光刻等。

5.封装:IC芯片制造完成后,需要进行封装,将芯片连接到载体上,并保护和封闭。

封装工艺包括焊接引脚、防尘、封胶等步骤。

6.测试:IC制造完成后,需要进行各种电性能和可靠性测试,以确保芯片的质量和功能。

测试内容包括电流、电压、频率等方面的测试。

在IC制造的过程中,上述步骤是不断重复的,每一次重复都会在前一步骤的基础上进行,逐渐形成多层结构,最终形成完整的IC芯片。

清华大学 集成电路制造工艺 王水弟 课件第12章纳米时代的挑战-2

电容C与介电常数 k 的关系

对于某种给定的电解质材料,一个充满了这 种电解质的电容器的电容C与同一尺寸的真空电 容器的电容C0 之比叫做该材料的介电常量。

C k C0

C C0

(12 - 1)

kA 0 C kC0 t

其中

(12 - 2)

A: 面积(单位:平方米) k :两板之间电介质的介 电常数 0 :真空电容率 t :两板之间距离

第12章 纳米时代的挑战

本章内容 12.1 摩尔定律的极限 12.2 纳米时代的设备 12.3 纳米时代的材料

12.4 纳米时代的工艺 12.5 结束语

e

12.1 摩尔定律的极限

IC发展的两个驱动力 硅圆片的尺寸从 100mm → 125mm → 150mm → 200mm → 硅片尺寸 300mm → 450mm , 不断扩大 以提高芯片产量和降 低芯片成本,最终获 取更大的利润。

(摘自:苏州大学宁兆元,《世界科技研究与发展》2004年12月)

低 k 值电介材料

根据2004年的报导,比较有前途的低k值电介质 材料是:

● 英特尔公司的碳掺杂氧化物(CDO)

● DOW Chemical公司的旋转涂布聚合物

● Thomas West公司的多孔硅绝缘材料(k = 2.2)

● 应用材料公司的黑金钢石(一种有机和无机的混

PMOS 金属 PMOS 高k (鉿基)

nFET

STI

pFET

英特尔45nmHKMG(高k金属栅极)技术解析

据报道:氧化铪(HfO2 )栅极介电材料(1.0nmEOT);双 带边功函数金属栅极(TiN用于PMOS,TiAlN用于NMOS) 。 硅基板和HfO2层之间形成一个氧化硅(也可能是氧氮化硅)底部 接口层(BIL),避免了铪带来的不利之处(阈值电压牵制和载流 子迁移率降低)。

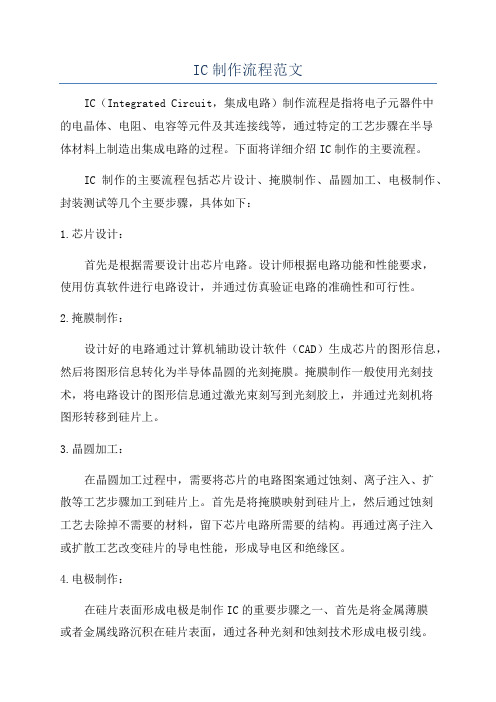

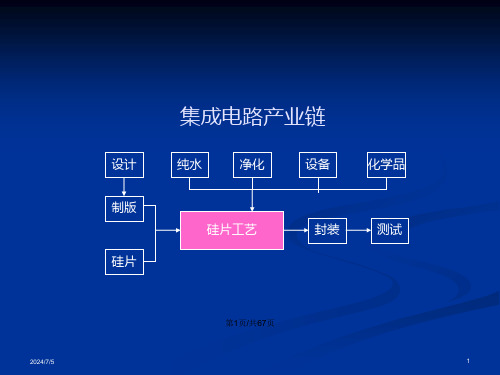

ic工艺流程及对应半导体设备

ic工艺流程及对应半导体设备?

答:IC(集成电路)工艺流程主要包括制造单晶硅片、设计IC、制作光罩、制造IC、测试IC和封装IC。

具体步骤如下:

1.制造单晶硅片:这是制造IC的第一步,单晶硅片的制造流程主要有拉晶、切割、研磨、抛光和清洗等五个步骤。

2. 设计IC:即设计ic电路,把设计好的电路转化为版图,ic设计决定了ic产品的性能和稳定性。

3.制作光罩:把设计好的ic电路版图等比例缩小转化到一块玻璃板上。

4.制造ic:在单晶硅片上制作集成电路芯片,整个过程主要有蚀刻、氧化、扩散和化学气相沉积薄膜以及金属溅镀等。

5.测试ic:为了确保ic的质量,还需要进行测试,包括功能测试和质量测试。

6.封装ic:封装ic是ic制造的最后一步流程,是指晶圆点测后对IC进行封装,主要的流程有晶圆切割,固晶、打线、塑封、切筋成形等。

而在这个工艺流程中,需要使用到的半导体设备包括但不限于光刻机、刻蚀机、薄膜沉积设备、离子注入机、化学机械抛光机、热处理设备以及测试与封装设备等。

这些设备在IC制造过程中扮演着重要的角色,它们的功能和性能直接影响到IC产品的质量和生产效率。

IC制作流程范文

IC制作流程范文IC(Integrated Circuit,集成电路)制作流程是指将电子元器件中的电晶体、电阻、电容等元件及其连接线等,通过特定的工艺步骤在半导体材料上制造出集成电路的过程。

下面将详细介绍IC制作的主要流程。

IC制作的主要流程包括芯片设计、掩膜制作、晶圆加工、电极制作、封装测试等几个主要步骤,具体如下:1.芯片设计:首先是根据需要设计出芯片电路。

设计师根据电路功能和性能要求,使用仿真软件进行电路设计,并通过仿真验证电路的准确性和可行性。

2.掩膜制作:设计好的电路通过计算机辅助设计软件(CAD)生成芯片的图形信息,然后将图形信息转化为半导体晶圆的光刻掩膜。

掩膜制作一般使用光刻技术,将电路设计的图形信息通过激光束刻写到光刻胶上,并通过光刻机将图形转移到硅片上。

3.晶圆加工:在晶圆加工过程中,需要将芯片的电路图案通过蚀刻、离子注入、扩散等工艺步骤加工到硅片上。

首先是将掩膜映射到硅片上,然后通过蚀刻工艺去除掉不需要的材料,留下芯片电路所需要的结构。

再通过离子注入或扩散工艺改变硅片的导电性能,形成导电区和绝缘区。

4.电极制作:在硅片表面形成电极是制作IC的重要步骤之一、首先是将金属薄膜或者金属线路沉积在硅片表面,通过各种光刻和蚀刻技术形成电极引线。

然后通过热处理来实现电极与半导体器件之间的连接,并形成稳定的电路结构。

5.封装测试:在IC制作完成后,需要将元器件和电路在硅片上面封装成IC。

同时还需要进行电性能测试、可靠性测试等。

封装是将芯片放置到适当的封装载体中,并通过焊接或粘接进行可靠地连接。

6.封装完成后,对IC进行电性能测试和可靠性测试。

测试包括功能测试、性能测试、温度测试、电压测试、电流测试等。

这些测试主要是为了验证芯片的各项电性能指标的准确性和稳定性。

以上是IC制作的主要流程,其中每个步骤都包括了一系列的操作和工艺方法。

整个IC制作流程需要高度的技术和严格的控制,以确保制造出优质的集成电路产品。

IC芯片生产工艺

IC芯片生产工艺IC芯片生产工艺是指将芯片设计完成后,通过一系列的制造过程将芯片加工成最终产品的技术和工艺。

IC芯片生产工艺一般包括前端工艺和后端工艺两个阶段。

前端工艺是指从半导体硅晶圆开始,通过一系列工艺步骤将晶圆上的电子器件逐步形成的过程。

具体包括晶圆切割、清洗、去胶、扩散、氧化、沉积、光刻、蚀刻、离子注入、退火等工艺步骤。

其中,扩散工艺用于形成掺杂区,氧化工艺用于制作氧化层,光刻工艺用于将电路图案转移到晶圆上,蚀刻工艺用于去除不需要的材料,离子注入工艺用于控制材料的电性质,退火工艺用于改善材料性质等。

前端工艺的主要目标是形成复杂的电路结构和控制电子器件的性能。

后端工艺是指将前端制造好的芯片进行封装和测试,形成最终的产品的过程。

具体包括封装、焊接、刻蚀、涂覆、热压、绑线、测试等工艺步骤。

封装工艺将芯片封装成塑料或陶瓷封装的封装体,焊接工艺用于将芯片与引脚焊接在一起,刻蚀工艺用于去除不需要的材料,涂覆工艺用于保护芯片表面,热压工艺用于固定芯片与封装体,绑线工艺用于连接芯片与外部引脚,测试工艺用于验证芯片的功能和性能。

后端工艺的主要目标是保证芯片的稳定性和可靠性。

IC芯片生产工艺的发展主要体现在以下几个方面:1. 工艺精度:随着技术的进步,工艺的精度不断提高,将电子器件的尺寸缩小到微纳米级别,提高了集成度和性能。

2. 制造工艺:引入了新的制造工艺,如激光技术、电子束曝光等,使得芯片制造更加精细和高效。

3. 材料创新:研发了新的材料,如高介电常数介质、高温超导材料等,用于提高芯片的速度和功能。

4. 封装技术:发展了新的封装技术,如3D封装、无线封装等,提高了芯片的集成度和可靠性。

IC芯片生产工艺的发展对于电子信息产业的发展起到了十分重要的推动作用。

随着技术的不断进步,IC芯片的生产工艺将会继续提高,为未来的科技发展提供更强大的支持。

IC基础知识及制造工艺流程

0.0008-cm(发射区)

第9页/共67页

2024/7/5

9

硅片主要技术指标

-晶向 (111)/(100) -掺杂类型/掺杂剂 P/N -电阻率 -直径/厚度 -平整度/弯曲度/翘曲度 -含氧量/含碳量 -缺陷(位错密度/层错密度) -表面颗粒

第10页/共67页

2024/7/5

10

目录

-最重要的半导体材料-硅 -构建集成电路的主要半导体器件 -关键的集成电路工艺制造技术 -集成电路技术发展趋势

第63页/共67页

2024/7/5

63

IC制造环境(3)

超纯化学药品

DRAM 64k 线宽(um) 3.0 试剂纯度 10pp

m 杂质颗粒 0.5u

颗粒含量 1000 (个/ ml) 金属杂质

256K 4M 2.0 1.0 5ppm 100pp

b

0.2u 0.1u

64M

0.5

80pp b 0.05u

等离子体 F*

扩散 吸附 反应

解吸附

第21页/共67页

2024/7/5

21

RIE刻蚀装置(Parallel Plate)

Gas

RF

2024/7/5

Pumping System

第22页/共67页

22

RIE刻蚀机 (AME8330)

第23页/共67页

2024/7/5

23

IC基础工艺(2)-刻蚀

被刻膜 SiO2 Si Al

第4页/共67页

2024/7/5

4

绝缘体/半导体/导体

-绝缘体 -半导体 -导体

电阻率=108-1018-cm 石英、玻璃、 塑料

电阻率=10-3-108-cm 锗、硅 、砷化镓 、磷化铟

集成电路ic工艺流程

集成电路ic工艺流程

集成电路(IC)的制作过程,就像精心烹制一道高科技大餐,一步步来解析:

画蓝图:

首先,工程师们坐下来想:“我们要这个芯片干啥?”确定好它需要完成的任务。

接着,他们像搭积木一样,在电脑上设计出由各种小开关(逻辑门)组成的电路图。

然后,设计师得把这些电路“摆放”到一个虚拟的芯片板子上,规划好每个部分的位置,这就叫版图设计。

最后,用电脑模拟一下,看看设计出来的芯片能不能正常工作,这一步相当于在厨房里试菜。

硅片烹饪:

拿一块超级纯净的硅,做成又圆又平的晶圆,就像准备一张完美的烤盘。

在硅片上做“化学魔法”,加上一层薄薄的绝缘外套(氧化层),再巧妙地加入杂质,让它有的地方能导电,有的不能,这就形成了电路的基本元素。

开始“光影魔术手”——光刻,用光照和特殊胶水在硅片上印上电路图案,就像在蛋糕上做精细的糖霜装饰。

反复用化学方法“雕刻”和“堆积”,加层减层,做出多层的复杂电路,就像一层层叠加不同的食材。

打包出厂:

把晶圆切成一块块小芯片,每块都得先简单测验下,看看是不是都能“跑起来”。

给这些小芯片穿上“保护服”,用金属线连上外面的世界,就像给美食打包,方便食用。

再来一次全面体检,确认每个芯片都是健康强壮的,能胜任任务。

最后,根据它们的表现分等级,贴上标签,就可以出厂啦!

整个过程非常精细,而且全是高科技设备自动完成,保证了我们日常使用的电子设备里,那些微小而强大的芯片能够顺利诞生。

IC基础知识及制造工艺流程

详细描述

电路设计是根据功能需求,设计出满足要求的电路结构 ;电路仿真是对设计的电路进行模拟,验证其功能和性 能是否满足要求;版图设计是将电路结构转换为可以在 硅片上实现的几何图形;物理验证是检查版图设计的正 确性和可靠性;寄生参数提取是将版图中的寄生电阻、 电容和电感等参数提取出来,用于后仿真;后仿真是在 提取寄生参数后,再次对版图进行模拟,验证实际制造 出来的电路性能是否满足要求。

工艺流程优化方案

优化设备布局

根据产品特性和生产需求,重新布局生产线, 提高生产效率。

强化质量检测

增加质量检测环节,采用更精确的检测设备 和方法,确保产品质量。

引入自动化设备

引入先进的自动化设备,减少人工操作,提 高生产精度和产量。

优化生产计划

采用先进的生产计划管理软件,合理安排生 产计划,降低库存成本。

实施效果评估

生产效率提高

产品质量提升

通过优化设备布局和引入自动化设备,生 产效率提高了30%。

强化质量检测后,产品不合格率下降了 20%。

库存成本降低

员工工作负担减轻

优化生产计划后,库存成本降低了15%。

自动化设备的引入减轻了员工的工作负担 ,提高了工作效率。

未来展望

持续改进工艺流程

根据市场需求和公司发展目标,持续改进和 优化工艺流程。

IC基础知识及制造工艺流程

目录

• IC基础知识 • IC制造工艺流程 • IC制造设备与材料 • IC制造技术的发展趋势 • 案例分析:某公司IC制造工艺流程优化

01 IC基础知识

IC定义与分类

总结词

集成电路是将多个电子元件集成在一块衬底上,完成一定的电路或系统功能的微型电子部件。它采用一定的工艺, 把一个电路中所需的晶体管、电阻、电容和电感等元件及布线互连一起,制作在一小块或几小块半导体晶片或介 质基片上,然后封装在一个管壳内,成为具有所需电路功能的微型结构。

ic工艺技术

中职数学课堂开展游戏活动教学的实践与反思一、实践过程1. 群体竞技在一年级的教学中,我开设了一个类似“九九乘法口诀”游戏的群体竞技活动。

该活动设置了两个成绩排行榜,一个是团队排行榜,另一个是个人得分排行榜。

每个团队都由5名同学组成,他们需要完成一系列的数学题目,并在规定时间内做出尽可能多的正确答案。

每道题目都有对应的分数,同时还有时间限制。

最后成绩排行榜上成绩优秀的团队和同学都可以获得奖励。

通过运用这种方式进行数学教学,学生之间的竞争恰到好处,并且还强化了团队合作和竞争意识,使学生更加积极地投入到学习中来,这种方式不仅让学生学习数学知识,还让他们体验到了竞争和合作的乐趣。

2. 数学实验在高二的数学课堂上,我开设了一项名为“数学实验”的活动。

在这项活动中,我将学生分为若干组,并在规定的时间内安排他们进行一组需要解决数学问题的实验。

每个实验都有不同的难度等级和完成时间,学生需要通过合理的策略规划来完成实验,并且最终成绩将根据实验的完成情况进行评定。

通过这样的数学实验,学生可以掌握解决问题的实用技能,更好地理解和应用数学知识,并且还能培养创造力,使学生的数学学习更加具有趣味性和实用性。

二、反思体会1. 游戏活动教学能增加学生的学习兴趣在我的实践中,我发现通过游戏活动教学方式进行数学教学能很好地激发学生的学习兴趣,使他们在学习中变得更加积极,并且更加热爱数学学科。

这种方式不仅能够增加学生的学习动力,还能让学生更好地理解数学知识点、提高数学知识的应用能力。

在教育教学研究中,一个令人担忧的趋势是学生对数学学科的兴趣不断下降,这将严重影响学生数学学科的发展和教育教学质量。

通过游戏活动教学能够提高学生学习兴趣,让他们更加主动地参与课堂的学习过程,一定程度上也能够缓解这一趋势。

2. 游戏活动教学能够增强学生的团队合作和竞争意识在实践中,我开展的游戏活动教学往往通过群体竞技等方式让学生体验到团队合作和竞争的乐趣,让学生更好地理解团队合作和竞争对于人的发展和学习的重要性。

IC的工艺技术

IC的工艺技术IC的工艺技术集成电路(Integrated Circuit,缩写为IC)是当今信息时代的核心,它应用于各个领域,从电子设备到通信系统。

IC的工艺技术则是制造IC芯片的过程,是实现高性能和高集成度的关键。

IC的工艺技术主要包括晶圆制备、光刻、化学气相沉积、电镀、蚀刻、扩散和钝化等步骤。

其中,晶圆制备是IC工艺技术的基础,它是将硅(Si)原料加工成晶圆的过程。

晶圆是IC的基板,其表面要求光滑且无缺陷,这样才能保证后续工艺步骤的顺利进行。

光刻技术是IC工艺技术中非常重要的一环。

它使用光刻胶和掩膜来定义IC芯片上的器件结构和电路图案。

光刻胶是一种特殊的光敏胶,它在暴光后可以形成图案,并且在蚀刻时能够保护芯片免受损伤。

光刻机会通过掩膜上的图案模板,将其投影到光刻胶上,然后使用紫外线照射固化光刻胶。

完成暴光后,还需要开发和清洗等步骤来去除未暴光的区域,以形成所需的图案。

化学气相沉积是另一个重要的IC工艺技术。

它用于在光刻图案的开口处沉积一层特定材料,例如金属或者半导体材料。

这样可以形成电极、导线或者其他器件的材料层。

化学气相沉积通过将特定气体反应在晶圆表面上来实现材料的沉积。

蚀刻技术是为了去除光刻胶上暴露的非所需材料而采用的一种方法。

蚀刻液是一种强酸或者碱溶液,可以将光刻胶未遮挡的区域材料进行腐蚀。

蚀刻液中的化学反应速度比较高,因此需要精确控制蚀刻时间和温度,以保证所需的材料被完全蚀刻掉,而其他区域材料不受影响。

扩散技术是将掺杂物(例如硼、磷或者砷)扩散到晶圆表面,以改变半导体材料的导电性能。

扩散工艺包括均匀扩散和掩模扩散。

均匀扩散是将掺杂物均匀地扩散到整个晶圆表面,而掩模扩散是通过在晶圆表面上放置具有特定图案的掩膜,以在指定的区域扩散掺杂物。

最后,钝化技术是在晶圆表面上形成一层氧化硅(SiO2)薄膜来保护芯片免受环境的影响。

氧化硅薄膜还可以用于制造金属-氧化物-半导体场效应晶体管(MOSFET)的栅氧化物。

ic工艺流程及对应半导体设备 -回复

ic工艺流程及对应半导体设备-回复IC(集成电路)工艺流程是将晶体硅材料转变为功能完整的半导体芯片的过程。

IC工艺流程涉及多个步骤和对应的半导体设备。

本文将以IC工艺流程及对应半导体设备为主题,从原材料准备到芯片封装,逐一介绍每个步骤的工艺流程和所需设备。

第一步:原材料准备IC工艺流程的第一步是准备原材料,主要是晶体硅。

晶体硅是制造芯片的基础材料,它具有优异的半导体特性。

在准备晶体硅时,需要进行多次加工和纯化,以确保最终制得高纯度的晶体硅材料。

这个过程通常在成熟的硅材料制造厂完成。

第二步:晶圆制备晶圆制备是将晶体硅材料切割成薄片的过程。

晶圆是制造芯片的基础,它通常具有圆形形状,并在制造过程中经过多次加工和平整处理。

晶圆制备的设备包括切割机、研磨机和抛光机,用于将晶体硅坯料切割成特定直径和厚度的圆形硅片。

第三步:晶圆清洗和分选在晶圆制备完成后,需要进行清洗和分选。

这个步骤旨在去除晶圆表面的污染物和杂质,并选择合格的晶圆用于后续加工。

晶圆清洗和分选设备通常包括化学清洗机、离子束刻蚀机和光学检测仪等。

第四步:光刻光刻是IC工艺流程中的关键步骤之一,主要用于定义芯片上的图案和结构。

在光刻中,使用光刻胶覆盖整个晶圆,并通过使用光刻机上的光学系统,将预定图案投影到光刻胶上。

然后将光刻胶进行显影,形成所需的图案。

光刻设备包括光刻机、光刻胶和显影设备等。

第五步:蚀刻蚀刻是将芯片表面不需要的部分去除的过程。

蚀刻可以分为湿法和干法两种形式,其中湿法蚀刻使用化学物质进行刻蚀,而干法蚀刻则是利用等离子体或原子束进行刻蚀。

蚀刻设备主要有湿法蚀刻机、干法蚀刻机和刻蚀气体供应系统等。

第六步:沉积沉积是用于在芯片表面上制造材料层的过程。

沉积技术包括物理气相沉积(PECVD)、热氧化、化学气相沉积(CVD)等。

沉积设备根据不同的沉积技术而不同,主要包括PECVD设备、热氧化炉和CVD设备等。

第七步:金属化金属化是制造芯片的导线和连接器的过程。

ic生产流程

ic生产流程IC(Integrated Circuit)生产流程是指集成电路的制造过程。

在现代信息技术的快速发展下,集成电路作为计算机、通信、嵌入式系统等领域的核心组成部分,扮演着十分重要的角色。

本文将从设计、掩膜制备、晶圆制造、芯片封装和测试等几个方面,介绍IC生产的全过程。

首先,IC的生产始于设计。

设计师根据市场需求和应用场景,利用EDA(Electronic Design Automation)工具进行电路结构和功能设计。

设计师需要考虑电路的可靠性、功耗、性能等多个因素,并利用模拟仿真软件对电路进行验证。

其次,掩膜制备是IC生产中的重要一环。

设计师根据设计需求,将电路布图制作成掩膜。

掩膜是集成电路制造中的重要工具,用于进行电路的光刻和蚀刻过程。

制备好的掩膜需要经过检验和修复等工序保证质量。

第三,晶圆制造是IC生产流程中的核心环节。

晶圆制造是将设计好的电路按照特定步骤制造在硅片上。

这个过程中包括沉积、光刻、蚀刻等多个步骤,通过这些步骤将电路图案逐层“镀”在硅片上。

第四,经过晶圆制造后,芯片需要进行封装。

芯片封装是将晶圆上的所有芯片切割成单个单元,然后将其封装成封装胶囊或封装盒。

封装的目的是保护芯片,提供连接外部电路的接口,并散热等。

最后,芯片封装完成后,还需要进行测试。

测试的目的是验证芯片是否按照设计要求进行制造,以及判断芯片的可靠性和功能性。

这一过程包括电气测试、功能测试、温度测试等多个环节。

综上所述,IC生产流程是一个复杂而严密的过程,需要多个环节的精确操作和控制。

通过详细的设计、掩膜制备、晶圆制造、芯片封装和测试等步骤,我们可以生产出质量可靠的集成电路,满足现代社会对信息技术的不断需求。

IC工艺几种IC工艺流程演示文稿

IC工艺几种IC工艺流程演示文稿

一、介绍《CMOS工艺》

CMOS工艺包括:晶圆切片、光刻、掩膜、清洗、热处理、探针测试,丝印,外壳封装等一系列步骤。

二、CMOS工艺术语解释

A、晶圆切片

晶圆切片是将大晶圆切成小片的一个工序,在晶圆切片的过程中,晶

圆在高速旋转的压力下不断削弱,将大晶圆切成小片,以满足客户的需求。

B、光刻

光刻又称为光导蚀,是把要制作的图案投影到晶片表面,用特殊的投

影仪或者激光刻出的图案,再经过抽取、抛光、清洗等一系列工艺,最终

成为我们看到的完整、精密的集成电路图案。

C、掩膜

掩膜是通过掩膜机将晶片表面上的图案覆盖起来,掩膜可以防止图案

中的晶体晶粒穿孔,并起到抗磊晶的作用。

D、清洗

清洗是指将图案上的多余物质清除掉,如胶、激光粉尘等,以及将产

生的磊晶物质从晶片表面清除,以达到清洁的效果。

E、热处理。

第12章 IC工艺几种IC工艺流程 ppt课件

p+ Silicon substrate

PPT课件

15

n-well Formation 1-1

1、外延

2、初始氧化:1000 C干氧,~150Ǻ;保护外延层、介 质屏蔽层、减少注入损伤、控制注入深度。

3、第一层掩膜:由光刻胶作为离子注入的掩膜

4、n阱注入:~200KeV高能磷(P)注入,结深~1m。

Cathode electrode

Flow of byproducts and process gases

Exhaust to vacuum pump

Schematic of Ion Implanter

Gas cabinet Ion source Filament Plasma

Pressure controller

Exhaust 6

Photolithography Bay in a Sub-micron Wafer Fab

PPT课件

7

Simplified Schematic of a Photolithography Processing

Module

Load Station

– Diffusion – Photolithography – Etch – Ion Implant – Thin Films – Polish

PPT课件

4

Model of Typical Wafer Flow in a Sub-Micron CMOS IC Fab

Wafer Fabrication (front-end)

Thermocouple measurements

Gas flow controller

Process gas

Quartz tube

《IC封装工艺流程》课件

在这份PPT课件中,您将了解IC封装的工艺流程。从概述到工艺流程介绍, 再到封装材料和性能要求,最后探讨发展趋势。欢迎加入我们的封装之旅!

概述

IC封装是指将集成电路芯片封装成完整的器件,其主要作用是保护芯片,提供电气连接,并具备对外连接的功 能。IC封装工艺流程是实现可靠封装的关键。

工艺流程介绍

1

前段工艺流程

通过制作晶圆和芯片的工序,为IC封装做好前期准备。

2

中段工艺流程

包括切割芯片、焊接引脚以及填充封装材料的阶段。

3

后段工艺流程

进行测试和后道加工,确保封装后的芯片能够正常工作。

封装材料

有机硅材料

具有良好的抗振性和耐高温性能,常用于封装大功率和特殊要求的芯片。

水晶胶材料

具有高密度、高可靠性和优良的封装性能,适用于微型封装和高速封装。

高性能

满足不断增长的计算和数据处 理需求,封装工艺必须提供更 高的性能。

多功能集成

封装工艺将不仅仅关注电气连 接,还将集成更多的功能,如 传感器和无线通信模块。

结论

IC封装工艺流程的重要性

IC封装工艺流程对集成电路的性能有着重要的影响, 决定着封装的可靠性和稳定性。

技术不断发展

随着技术的不断发展,IC封装工艺流程将扮演越来 越重要的角色,推动集成电路技术的进步。

熔融金属材料

具有优良的导热性和电气连接能力,常用于封装要求高导热性能的芯片。

性能要求1 导热性能确保片能够有效散热, 防止过热而损坏。

2 封装密度

提高芯片封装的密度,实 现更高的功能集成。

3 密封性能

保证封装材料的密封性, 避免灰尘、湿气等外界物 质进入封装内部。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.

Discuss the key process and equipment used in each CMOS manufacturing step.

能讨论每一步流程的关键工艺和设备

Major Fabrication Steps in MOS Process Flow

Extraction assembly Analyzing magnet

Ion beam

Lighter ions

Process chamber

Heavy ions

Scanning disk

Graphite

Thin Film Metallization Bay

Simplified Schematics of CVD Processing System

top nitride

G D S G D S G D

Ion Implantation

Active Regions

Nitride Deposition

Contact Etch

Metal Deposition and Etch

CMOS Process Flow

• Overview of Areas in a Wafer Fab

– – – – – – Diffusion Photolithography Etch Ion Implant Thin Films Polish

Model of Typical Wafer Flow in a Sub-Micron CMOS IC Fab

Wafer Fabrication (front-end)

Gate Structure 多晶硅栅结构 Lightly Doped Drain Implants 轻掺杂漏注入 Sidewall Spacer 侧墙形成 Source/Drain Implants 源/漏注入 Contact Formation 接触孔形成

8

n+ LI metal M-3

13

ILD-4

Quartz tube

Temperaturesetting voltages

Heater 1

Heater 2

Heater 3 Three-zone Heating Elements

Pressure controller

Exhaust

Photolithography Bay in a Sub-micron Wafer Fab

12

M-2

ILD-3

11

M-1

ILD-2

10

ILD-1

Via

9

Poly gate

3

p+

5

p+

LI oxide STI n+ n+ p+

2 7

4

n-well

6

p-well

1

pEpitaxial layer

p+ Silicon substrate

CMOS Manufacturing Steps

8. 9. Local Interconnect 局部互连 Interlayer Dielectric to Via-1 通孔1和金属塞1的形成 10. First Metal Layer 金属1互连 11. Second ILD to Via-2 通孔2和金属塞2的形成 12. Second Metal Layer to Via-3

9、清洗 10、 1000 C干氧,~150Ǻ;保护外延层 11、Si3N4膜淀积:~750C LPCVD NH3+SiH2Cl2 ;保护有源区; CMP的阻挡材料 12、第三层掩膜:检测;由于特征尺寸减小,光刻难度增加。 13、STI槽刻蚀:F基或Cl基等离子体刻蚀;检测台阶高度、特征尺 寸、和腐蚀缺陷

e -

e

-

Glow discharge (plasma) Vacuum gauge

Ion sheath

e

Wafer Cathode electrode +

R

Flow of byproducts and process gases

Chamber wall Positive ion Radical chemical Vacuum line

Wafer Cassettes

Wafer Transfer System

Soft Bake

Cool Plate

Cool Plate

Hard Bake

Simplified Schematic of Dry Plasma Etcher

Gas distribution baffle Anode electrode Etchant gas entering gas inlet High-frequency energy RF coax cable Photon Electromagnetic field Free electron

Selective etching opens isolation regions in the epi layer.

+Ions

3

Photoresist

4

2

1

Nitride

Oxide n-well

4

h

p-well p- Epitaxial layer

STI trench

p+ Silicon substrate

Simplified Schematic of a Photolithography Processing Module

Load Station Vapor Prime Resist Coat Develop- Edge-Bead Rinse Removal Transfer Station Wafer Stepper (Alignment/Exposure System)

画出典型的流程图

2.

Give an overview of the six major process areas and the sort/test area in the wafer fab.

对6种主要工艺的应用和测试有大概的认识

3.

For each of the 14 CMOS manufacturing steps, describe its primary purpose.

Scanning ion beam

Photoresist Strip

Oxidation (Gate oxide)

Polysilicon Deposition

Polysilicon Mask and Etch

silicon nitride G ox S D S

Contact holes

Metal contacts G drain D S

CMOS Manufacturing Steps

1. 2. 3. 4. 5. 6. 7. Twin-well Implants 双阱注入 Shallow Trench Isolation 浅槽隔离

M-4 Passivation layer ILD-6

14

Bonding pad metal

ILD-5

n-well

Liner oxide

p-well p- Epitaxial layer

p+ Silicon substrate

Poly Gate Structure Process

18、去除氧化层:栅氧化前进行。

19、栅氧化层生长:完成后立即进行多晶硅淀积(~5000Ǻ) 20、第四层掩膜:光刻多晶硅栅;深紫外光刻;加抗反射涂层ARC;检测。 21、多晶硅栅刻蚀:先进的各向异性的等离子刻蚀机。

Gas inlet Process chamber Capacitivecoupled RF input

Chemical vapor deposition

Wafer Susceptor

Exhaust

Heat lamps

CVD cluster tool

Polish Bay in a Sub-micron Wafer Fab

p-well p- Epitaxial layer

p+ Silicon substrate

STI Formation

16、沟槽氧化抛光(CMP): 17、氮化物去除:热磷酸

Planarization by chemical-mechanical polishing

1

STI oxide after polish 2 Nitride strip

STI Oxide Fill

14、沟槽衬垫氧化: 1000 C干氧,~150Ǻ; 15|、沟槽CVD氧化物填充:可用高速淀积。

Trench fill by chemical vapor deposition Oxide

2

Trench CVD oxide Nitride

1

n-well

Liner oxide

Via M-3 ILD-5 M-4 Passivation layer ILD-6

14

Bonding pad metal

13

ILD-4

12

M-2

ILD-3

11

M-1

ILD-2

10

ILD-1

金属2互连 13. Metal-3 to Pad Etch 金属3 压点形成 14. Parametric Testing 测试

Wafer Start

Unpatterned Wafer Thin Films Polish

Completed Wafer

Diffusion

Photo

Etch

Test/Sort