支架的冲孔落料级进模设计

支架冲压工艺分析及多工位级进模计毕业设计

关键词:支架,冲裁弯曲,多工位级进模,工艺分析,排样图

Design of Blanking-Bending multi-position progressive die forSupport

Abstract

Blanking-Bending multi-position progressive diewere widely used in metal partsproduction. Though this paper, we could get the method ofsupportdesign. And the technological process for stamping the part is analyzed and the layout designs are compared, rational joint-edge process of products outline, decided the guiding of the bar stock and the form of the fixed distance , describes the key die parts in detail. At the same time, includes the main design point of stamping force calculation , fixed distance method, the selection of stamping clearance, compress force center an so on . The die plate are of high precision long service life. The die inserts can be replaced rapidly and the repeat assembling accuracy is high. The bending punch is installed on the stripping plate, which can clamp the work pieces flexibly and later strip them from the punch rigidly, The die structure is flexible and reliable and product quality can be guaranteed . It has an important reference value to this kinds of parts.

冲压模具设计冲孔落料级进模设计说明书

课程编号:XXXX大学专业课程设计阐明书设计人:XXX专业班级:XXX学号:XXXXX指导教师:XXX日期:X年X月X 日目录一、序言---------------------------------------------------------------------------3二、设计任务书及产品图------------------------------------------------------4三、零件旳工艺性分析---------------------------------------------------------5四、冲裁零件工艺方案确实定------------------------------------------6五、排样设计及材料运用率计算---------------------------------------------7六、工序压力计算、压力中心确实定、压力机旳选择-----------------8七、模具工作零件刃口尺寸和公差旳计算--------------------------------11八、模具零件旳选用及设计--------------------------------------------------13九、模具部分构造件详细设计及模具构造简图--------------------------17十、其他需要阐明旳内容-----------------------------------------------------20 十一、参照资料----------------------------------------------------------------21一、序言模具是制造业旳基础工业设备,被广泛用于制造业旳各个领域。

无论是工业制品,还是新产品旳开发,都离不开模具。

现代工业旳发展和技术水平旳提高,很大程度上取决于模具工业旳发展水平。

冲压模具毕业设计-弯板支架冲孔落料弯曲级进模设计

弯板支架冲孔弯曲模设计摘要本文介绍的是弯板支架冲孔弯曲级进模,该模具实例结构简单实用,使用方便可靠。

首先根据工件图算工件的展开尺寸,再根据展开尺寸算该零件的压力中心,材料利用率,画排样图;其次依据凸、凹模不同的制造方法和冲裁工艺方案计算出凸、凹模的刃口尺寸;计算冲压力,选择冲压设备;根据零件的几何形状要求和尺寸的分析,进行凸、凹模结构设计,最后总体设计。

当所有的参数计算完后,对模具的装配方案,对主要零件的设计和装配要求技术要求都进行分析。

在设计过程中除了设计说明书外,还包括模具的装配图,非标准零件的零件图。

关键词:弯曲;级进模;冲压AbstractThis article introduces is the angle iron support punch holes bending concatenation-mould membrane. This mold example structure is simple. The easy to operate is reliable. First launches the size according to the work piece graphic calculation work piece. Again acts according to launches the size to calculate this components the center of pressure. Material use factor, flowered row of specimen map; Next basis convex-concave mold different manufacture method and the blanking craft plan calculates the convex-concave cutting edge size,computation ramming strength,choice ramming equipment. According to components geometry shape request and size analysis, carries on the convex-concave mold structural design; finally system design. After all parameters calculate, to mold assembly plan, carry on the analysis to the major parts design and the matching requirement. In design process besides design instruction booklet, also includes the mold the assembly drawing,non-standard letter detail drawing.Keywords: bending, concatenation-mould, pressing目录前言 (1)第一章冲裁弯曲件的工艺设计 (3)第二章确定工艺方案及模具的结构形式 (4)第三章模具总体结构设计 (5)第四章模具设计工艺计算 (6)4.1 计算毛坯尺寸 (6)4.2 排样、计算条料宽度及距的确定 (8)4.2.1 排样 (8)4.2.2搭边值的确定 (8)4.2.3 条料宽度的确定 (9)4.2.3 送料步距的确定 (10)4.2.5 材料利用率的计算 (11)第五章冲裁力的计算 (12)5.1 计算冲裁力的公式 (12)5.2总的冲裁力、卸料力、推件力、顶件力、弯曲力和总的冲压力 (12)5.2.1 总的冲裁力 (13)5.2.2卸料力FQ的计算 (13)5.2.3推料力FQ1的计算 (14)5.2.4顶件力FQ2的计算 (14)5.2.5弯曲力F C的计算 (14)5.2.6 总冲压力的计算......................................................................... ..16 第六章模具压力中心与计算. (17)第七章冲裁间隙的确定 (18)第八章刃口尺寸的计算 (20)8.1 刃口尺寸计算的基本原则 (20)8.2 刃口尺寸的计算 (21)8.3 计算凸、凹模刃口的尺寸 (21)8.4冲裁刃口高度 (23)8.5弯曲部分刃口尺寸的计算 (23)8.5.1最小弯曲半径 (23)8.5.2弯曲部分工作尺寸的计算 (24)第九章主要零部件的设计 (28)9.1工作零件的设计 (28)9.1.1凹模的设计 (28)9.1.2冲孔凸模的设计 (30)9.1.3弯曲凸模的设计………...………………………………………… ..319.1.4凸凹模的设计…………...………………………………………… ..319.2模架及其他零部件的设计 (33)9.2.1 上下模座 (33)9.2.2 模柄 (33)9.2.3 模具的闭合高度 (34)第十章模具总装图 (35)第十一章压力机的选择 (37)总结 (38)致谢 (39)参考文献 (40)附录 (41)外文翻译 (42)前言改革开放以来,随着国民经济的高速发展,工业产品的品种和数量的不断增加,更新换代的不断加快,在现代制造业中,企业的生产一方面朝着多品种、小批量和多样式的方向发展,加快换型,采用柔性化加工,以适应不同用户的需要;另一方面朝着大批量,高效率生产的方向发展,以提高劳动生产率和生产规模来创造更多效益,生产上采取专用设备生产的方式。

落料冲孔模、级进模以及切边模设计

本科毕业设计(论文)落料冲孔模、级进模以及切边模设计本科毕业设计(论文)落料冲孔模、级进模以及切边模设计学院:专业:学生姓名:学号:指导教师:答辩日期: 2011年6月燕山大学毕业设计(论文)任务书摘要金属板料冲压是汽车覆盖件和零部件大量生产的主要生产过程,注塑模具在塑料成型加工中占有非常重要的地位。

这篇说明主要关于三套模具的设计(1)冲孔落料模(2)拉深、冲孔、落料模(3)切边模这篇说明介绍了三套模具的结构设计和凹凸模的精度设计关键词复合模级进模切边模燕山大学本科生毕业设计(论文)AbstractSheet metal stamping is a primary manufacturing process for high volume production of automatic panels and components. This chaptis mainly about the desish for three dies.(1)blank piere die(2)drawing piere. Blank progressive die(3)Triming dieThis chapt duces constructive desish for the three dies.Key wordsCompound die Triming die Progressive die目录摘要 (III)Abstract ................................................................................................................ I I 第1章落料冲孔模设计 (1)1.1工件图(见图1) (1)1.2工艺分析 (1)1.3排样图(见图2) (1)1.4凸凹模工作尺寸计算 (4)1.5冲裁工艺力计算 (8)1.6卸料及顶件装置设计 (10)1.7导向机构的设计 (13)1.8模架技术要求 (14)1.9装配技术要求 (14)第2章级进模设计 (15)2.1工件图见图1 (15)2.2工艺分析 (15)2.3工件排样图 (16)2.4定位形式的选择与设计 (19)2.5凸凹模工作部分尺寸的计算 (20)2.6工艺力计算部分 (29)2.7弹性卸料部分设计 (34)2.8压力中心的设计 (37)2.9模架的技术要求 (40)第3章切边模设计 (41)3.1工件图 (41)3.2斜楔机构 (42)3.2斜楔机构 (43)3.4弹性卸料装置的设计 (43)结论 (46)参考文献 (47)致谢 (48)附录1 开题报告 (49)附录2 文献综述 (53)附录3 翻译 (61)第1章落料冲孔模设计1.1 工件图(见图1)1.2 工艺分析零件由冲孔和落料两道工序加工完成,由于零件的形状比较简单,故采用复合模加工,并且可以得到比较高的定位精度。

课程设计方案——冲孔落料级进模冲压工艺模具设计方案说明

课程设计报告题目:____ 冲压模具设计___ 专业: 08材料成型及控制工程一班姓名:______ __________________导师:_____ _________________时间:____ 2018年6月25日___________目录摘要 (1)ABSTRACT (1)第一章绪论与概述 (2)1.1国内外模具发展现状及前景 (2)1.2模具工艺发展过程及发展方向 (3)第二章冲裁理论与主要计算 (4)2.1冷冲压概念 (4)2.2模具方案论证 (5)2.2.1工艺计算 (6)2.2.2凸模和凹模工作部分尺寸的计算 (8)2.2.3凹模的外形尺寸确定 (10)2.2.4 凸模固定板的确定 (11)2.2.5凸模的外形尺寸确定 (11)2.2.6 导料板的确定 (12)2.2.7卸料装置的确定 (12)2.2.8 模柄的选用 (12)2.2.9冲模闭合高度计算 (12)2.2.10压力机的选择 (12)第三章模具设计 (12)3.1凹模结构 (12)3.2凸模结构—................................. .. (13)3.3凸模固定板结构 (13)3.3.1卸料板的结构 (14)3.3.2导料板的结构 (14)3.3.3垫板的结构 (14)3.3.4模架 (16)3.3.5模柄的结构 (19)3.3.6卸料螺钉的结构 (19)3.3.7固定挡料销的结构 (19)3.3.8 圆柱销的结 (20)3.3.9 弹簧结构 (20)第四章模具的加工 (21)4.1 凸模的加工 (22)4.2 凹模的加工 (22)4.3 垫板、凸模固定板、卸料板 (22)设计总结致谢参考资料垫片冲裁摘要此次设计为简单的单工序模,工序只有一道,落料。

是冲压模具的基本形式。

设计选用最普通的压力机,使用简单的定位件,尽量选用标准件。

模具零件材料则大多取用常用材料,以减少成本。

该模具易于制造,可在普通冲床上使用,适合在生产中推广应用。

冲孔落料模具设计

冲孔落料模具设计一、设计原理:1.能满足冲孔和落料的要求;2.确保模具的结构稳定性和工作可靠性;3.降低模具的生产成本和加工周期;4.提高模具的寿命和使用效率。

二、结构设计:1.模架和模座:模架是支撑模具组件的主要部分,应具有足够的强度和刚度。

模架的结构应该尽量简单,便于加工和维修。

模座则是为模具提供基础支撑和定位的部件。

2.定位销和导柱:定位销和导柱用于实现模具的准确定位和运动导向,保证模具的工作精度。

它们应具有尺寸精确、耐磨性好和承载能力强的特点。

3.冲头:冲头是模具中最重要的部件之一,其主要作用是对金属板材进行冲孔操作。

冲头的设计应注意选择适当的材料和热处理工艺,以提高冲头的硬度、韧性和寿命。

4.落料板:落料板是用于将金属板材从模具中顺利落下的部件。

其设计应考虑到材料的选择、表面处理以及与冲头的配合程度,以减少工件变形和模具磨损。

5.弹簧:弹簧在冲孔落料模具中起到缓冲和保护作用,能够减少模具受力时的振动和冲击。

弹簧应具有合适的刚度和承载能力,以保证模具运动的稳定性和安全性。

三、选材:四、预防措施:在冲孔落料模具的设计中,还需要考虑到一些预防措施,以提高模具的使用寿命和工作效率。

这些措施包括:1.合理设计模具的结构,降低受力和磨损程度;2.选择合适的材料和热处理工艺,提高模具的硬度和寿命;3.定期进行模具的保养和维修,检查和更换磨损严重的部件;4.加强模具使用过程中的安全教育和操作培训,减少人为因素引起的损坏;5.在模具设计中考虑到金属板材的厚度、尺寸和表面处理等因素,提高冲孔和落料的质量和效率。

总之,冲孔落料模具的设计要考虑到结构的合理性、材料的选择和预防措施的落实。

只有将这些因素综合考虑,才能设计出性能优良、寿命长久的冲孔落料模具,满足金属板材加工的需求。

先落料后冲孔的级进模设计

26D i e and M oul d Technol ogy N05.2008文章编号:1001—4934(2008)05—0026—02先落料后冲孔的级进模设计俞弘伯,金勤明(苏州技师学院机电工程系,江苏苏州215007)摘要:介绍了一副先落料后冲孔的级进模,该模具吸取了级进模的优点以及制件材料的特性,在结构上成功地运用了弹性顶件装置,使落料后的料片得以继续进行冲孔加工。

最终使有平面度要求的小孔零件在级进模中得到成功加工。

关键词:冲压;模具结构;工艺中图分类号:T G386.2文献标识码:BA bst r ac t:A pr ogr e s s i ve punc hi ng di e w i t h s ucces s i ve pr oce s s es of bl anki ng a nd pi er ci ng w asi nt r oduc ed,w hi c h has abs or be d t he adva nt a ge s of pr ogr e s s i ve di e a nd t he charact er i s t i cs ofpr oduc t m a t e r i a l.A n e l a st i c ej ect i ng devi ce w as appl i ed i n t he di e t o m ak e i t pos s i bl e f or t he s heet t o be punc hed af t er t he bl anki ng pr oc ess.T he par t s w i t h s m al l hol es a nd f l at nes s r equi r em e nt s cou l d be s uccess f ul l y punc hed by t hi s pr o gr es s i ve di e.K e yw or ds:punc hi ng;di e s t r uct ur e;pr oces s0引言级进模在冲裁时,通常经冲孔、落料,制件脱离条料落在凹模型腔孔内,从模具下面漏出。

支架的冲孔落料级进模设计

支架的冲孔落料级进模设计一、引言支架是一种用于支撑工件或设备的零件,广泛应用于机械、建筑、电子等行业。

支架通常由板材制成,其中冲孔和落料是支架制造过程中的重要工序。

在设计支架的冲孔落料级进模时,需要考虑支架的形状、尺寸、材料等因素,并进行合理的工艺规划和模具设计。

二、支架的形状和尺寸支架的形状和尺寸对冲孔落料级进模的设计有着重要的影响。

支架通常由矩形或不规则形状的板材制成,因此在设计模具时,需要根据支架的形状和尺寸确定模具的结构和工艺。

首先,要确定支架的几何形状,包括支架的外形轮廓、孔洞形状和布局等。

支架的外形轮廓直接决定了模具的结构和开料方式。

孔洞形状和布局影响冲孔的工艺和模具的设计。

例如,如果支架的孔洞较多且布局复杂,可以考虑采用级进模具来连续冲孔,提高生产效率。

其次,要确定支架的尺寸,包括长宽高、材料厚度等。

支架的尺寸直接决定了模具的尺寸和加工工艺。

尺寸越大,所需的模具也越大,模具的结构和强度要求也相应提高。

材料厚度决定了模具的开料深度、工艺和模具的设计。

三、支架材料的选择支架通常由金属板材制成,常见的材料有冷轧钢板、不锈钢板、铝合金板等。

材料的选择直接影响冲孔落料级进模的设计和工艺。

在选择材料时,首先要考虑支架的使用环境和要求。

不同的工业领域对支架的要求不同,如机械行业对支架的强度要求较高,建筑行业对支架的耐腐蚀性要求较高。

根据不同的要求选择不同的材料,例如选择不锈钢板制作耐腐蚀性较好的支架。

其次,要考虑材料的可加工性和成本。

不同的材料具有不同的可加工性和成本,影响支架的制造工艺和成本。

应根据支架的形状、尺寸和数量选择合适的材料,使其既满足要求,又能降低制造成本。

四、支架的工艺规划在设计支架的冲孔落料级进模时,需要进行合理的工艺规划。

工艺规划是指确定支架的冲孔顺序、工序和工艺参数,以实现支架的高效生产。

首先,需要确定支架的冲孔顺序。

冲孔顺序应根据支架的孔洞布局和形状来确定,通常采用从简单到复杂、从外围到内部的冲孔顺序。

冲孔落料级进模的设计

摘要冲压成型是金属成型的一种重要方法,它主要适用于材质较软的金属成型,可以一次成型形状复杂的精密制件。

本课题就是将室内门门锁锁扣板作为设计模型,将冷冲模具的相关知识作为依据,阐述冷冲模具的设计过程。

本设计进行了冲孔落料级进模的设计。

文中简要概述了冲压模具目前的发展状况和趋势。

对产品进行了详细工艺分析和工艺方案的确定。

按照冲压模具设计的一般步骤,计算并设计了本套模具上的主要零部件,如:凸模、凹模、凸模固定板、卸料板、挡料销、导正销等。

模架采用标准模架,选用了合适的冲压设备。

设计中对工作零件和压力机规格均进行了必要的校核计算。

此外,本模具采用始用挡料销和固定挡料销。

落料凸模内装有导正销,保证了工件上孔和外形的相对位置准确,提高加工精度。

如此设计出的结构可确保模具工作运行可靠和冲压产品大批量生产的要求。

本设计对指定工件进行的级进模设计,利用Auto CAD软件对制件进行设计绘图。

明确了设计思路,确定了冲压成型工艺过程并对各个具体部分进行了详细的计算和校核。

如此设计出的结构可确保模具工作运用可靠,保证了与其他部件的配合。

并绘制了模具的装配图和零件图。

本课题通过对工件的冲压模具设计,巩固和深化了所学知识,取得了比较满意的效果,达到了预期的设计意图。

关键词:模具;级进模;冲孔;落料Abstract: Stamping is an important method of metal forming, it is mainly applied to relatively soft metal forming, can be a molding of precision parts of complex shape. This topic is to petrochemical, chemical, electric power industries in the flange gasket sealing structure as a design model, Die related knowledge as a basis to explain the design process of Die.The design of the banking and punching progressive modulus design.This paper briefly outlined the Stamping Die current development status and trends.The product of a detailed analysis and the identification process.Stamping die design in accordance with the general steps to calculate and design the sets on the main mold parts,such as:punch and die.Punch plate,feet behind the sales,marketking and other derivative is.Die-standard model planes,to choose a suitable stamping equipment.Dsign work on the parts and specifications will press for the necessary checking caculation.In addition,the die block used only with marketing materials and immovable the marketing materials.Blanking punch contents is a derivative sales,and guarantee the workpiece and the shape of the holes in the relative position,imprve processing accuracy.So the structure is designed to ensure reliable operation of die stamping products and mass production requirements.The design of the suspension by the progressive die design, the use of Auto CAD software to design parts drawing. Clear design ideas, determine the process of stamping and forming part of the various specific details of the calculation and verification. The structure of such a design die is used to ensure reliability, ensure coordination with other components. And the mapping of the mold assembly and part drawings.Suspension of the project through the stamping die design, consolidate and deepen the knowledge, and achieved satisfactory results, to achieve the desired design intent.Keywords: stamping die; stamping molding; die design;blanking目次摘要 (1)Abstract: (2)1 绪论 (5)1.1、冲压模具概述 (5)1.2、模具在工业中的地位 (5)1.3、冷冲模具的发展 (6)1.4、模具CAD/CAE/CAM正向集成化、三维化、智能化和网络化方向发展 (7)1.4.1模具软件功能集成化 (7)1.4.2模具设计、分析及制造的三维化 (7)1.5由于本课题设计的模具为级进模,故在这里进行简单的介绍。

冲孔_落料级进模-冲压工艺模具设计说明书

设计说明书院系机械工程班级095专业材控姓名杨山虎学号0901102B573指导教师谢老师评分日期目录第一章零件设计任务 (1)第二章冲裁件的工艺分析 (2)2.1工件材料 (2)2.2工件结构形状 (2)2.3工件尺寸精度 (2)第三章冲裁工艺方案 (3)第四章模具结构形式的选择 (4)4.1模具的类型的选择 (5)4.2卸料装置 (5)4.2.1.条料的卸除 (5)4.2.2卸料方式 (5)4.3定位装置 (5)4.3.1.送料形式 (5)4.3.2.定位零件: (5)4.4.模架类型及精度 (5)4.4.1.模架 (5)4.4.2.精度 (6)第五章冲压工艺计算: (7)5.1.排样 (7)5.1.1.排样方案分析 (7)5.1.2.计算条料宽度 (7)5.1.3.确定布距: (8)5.1.4.计算材料利用率 (8)5.2.冲压力计算 (9)5.2.1.冲裁力计算 (9)5.2.2.卸料力、顶件力的计算 (10)5.3.压力中心的计算 (11)5.4.模具工作部分尺寸及公差 (11)5.4.1.落料凸凹模尺寸 (11)5.4.2.冲孔凸凹模尺寸 (12)第六章主要零部件设计 (13)6.1.凹模的设计 (13)6.2.凸模的设计 (14)6.2.1.冲孔凸模: (15)6.2.2.落料凸模 (15)6.2.3.凸模的校核: (15)6.3.固定板的设计 (16)6.3.1.凸模固定板: (16)6.4.模架以及其他零部件的选用 (16)第7章校核模具闭合高度及压力机有关参数 (17)7.1 校核模具闭合高度 (17)7.2 冲压设备的选定 (17)第8章设计并绘制模具总装图及选取标准件 (18)第9章结论 (19)第一章零件设计任务零件简图:如图1-1 所示材料:10号钢材料厚度:1.2mm未标注尺寸按照IT10级处理.图1-1 垫片零件图第二章冲裁件的工艺分析2.1工件材料由图1-1分析知:10#钢为优质碳素结构钢,具有良好的塑性、焊接性以及压力加工性能,主要用于制作冲击件、紧固件,如垫片、垫圈等。

模具设计专业课程设计_支架的冲孔落料级进模设计说明

前言改革开放以来,随着国民经济的高速发展,市场对模具的需求量不断增长。

近年来,模具工业一直以15%左右的增长速度快速发展,模具工业企业的所有制成分也发生了巨大变化,除了国有专业模具厂外,集体、合资、独资和私营也得到了快速发展。

近年许多模具企业加大了用于技术进步的投资力度,将技术进步视为企业发展的重要动力。

一些国模具企业已普及了二维CAD,并陆续开始使用UG、Pro/Engineer、I-DEAS、Euclid-IS等国际通用软件。

虽然中国模具工业在过去十多年中取得了令人瞩目的发展,但许多方面与工业发达国家相比仍有较大的差距。

例如,精密加工设备在模具加工设备中的比重比较低;CAD/CAE/CAM技术的普及率不高;许多先进的模具技术应用不够广泛等等,致使相当一部分大型、精密、复杂和长寿命模具依赖进口。

导柱式冲裁模的导向比导板模的准确可靠,并能保证冲裁间隙的均匀,冲裁的工件精度较高、模具使用寿命长,而且在冲床上安装使用方便,因此导柱式冲裁模是应用最广泛的一种冲模,适合大批量生产。

尤其是在我国加入WTO之后,在全球化经济竞争的市场的环境下,为生产符合“交货期短”、“精度高”、“质量好”、“价格低”等要求服务的模具产品,研究、开发、改进模具生产设备与模具设计方式更具有深远的现实意义和紧迫性。

目录一.前言 (1)二.任务书 (3)三.工艺分析 (4)四.工艺方案的确定 (4)五.冲孔落料工作部分工艺设计1.计算毛坯尺寸 (5)2.画排样图 (6)3.计算冲压力 (8)4.计算中心压力 (9)5.凸凹模刃口尺寸的计算 (9)6.压力机的选择 (11)7.落料冲孔级进模部分尺寸校核 (12)六.弯曲模工作部分工艺计算1.弯曲工件的毛坯尺寸计算 (14)2.弯曲力计算 (15)3.凸模与凹模的圆角半径 (15)4.弯曲模凸凹模间隙 (17)5.凸、凹模工作尺寸 (18)6.冲压设备的选择 (19)7.模具的总体结构 (20)8.主要零部件的设计及选择 (21)9.模具制造装配要点 (23)八.心得与体会 (24)九.参考文献 (26)任务书一、课题名称:支架的冲孔落料级进模设计二、工件图:三、设计要求:1.绘制该工件制作所需的模具总装图。

毕业设计论文——冲孔落料级进模设计(说明书)[管理资料]

![毕业设计论文——冲孔落料级进模设计(说明书)[管理资料]](https://img.taocdn.com/s3/m/274725be767f5acfa0c7cd44.png)

鉴于高速加工具备上述优点,所以高速加工在模具制造中正得到广泛应用,并逐步

替代部分磨削加工和电加工。

电火花铣削加工(又称为电火花创成加工)是电火花加工技术的重大发展,这是一

种替代传统用成型电极加工模具型腔的新技术。像数控铣削加工一样,电火花铣削加工

在加工模具型腔时与传统的加工方法(传统铣削、电火花成形加工等)相比其效率提高4~5倍。

(2)高精度高速铣削加工精度一般为10μm,有的精度还要高。

(3)高的表面质量由于高速铣削时工件温升小(约为3°C),故表面没有变质层及

微裂纹,热变形也小。最好的表面粗糙度Ra小于1μm,减少了后续磨削及抛光g and other procedures which can be accomplished with

asinglepunchfrom the board expected the finished product of processes., thereby elimi-

到无人看管运行的程度。最大切割速度已达300mm2/min,加工精度可达到±,加

~。~细丝线切割技术的开发,可实现凹凸模的一次切割完成,内圆角的切割加工。锥度切割技术已能进行30°以上锥度的精密加工。

磨削及抛光加工由于精度高、表面质量好、表面粗糙度值低等特点,在精密模具加

工中广泛应用。目前,精密模具制造广泛使用数控成形磨床、数控光学曲线磨床、数控

连续轨迹座标磨床及自动抛光机等先进设备和技术。

产品结构的复杂,必然导致模具零件形状的复杂。传统的几何检测手段已无法适应

模具的生产。现代模具制造已广泛使用三坐标数控测量机进行模具零件的几何量的测量,

落料冲孔级进模设计原版

目录一、冲压件工艺性分析--------------1二、冲压工艺方案的确定-------------2三、主要设计计算---------------21、排样方案的确定及计算--------------22、冲压力的计算----------------- 33、压力中心的确定及其计算------------ 44、工作零件刃口尺寸的计算------------ 5四、模具整体设计--------------- 61、模具类型的选择--------------- 62、定位方式的选择--------------- - 63、卸料、出件方式的选择------------- 74、导向方式的选择---------------7、五、模具主要零件的设计------------81、凹模尺寸的确定------------------ 82.凸模尺寸的确定-----------------83、定位零件的设计-----------------94、导料板的设计-----------------105、卸料部件的设计----------------116、模架及其他零部件的设计------------12六、模具总装图----------------13七、冲压设备的选定及压力机的校核-------14参考文献-------------------15落料冲孔级进模设计工件名称:限位板生产批量:大批量材料:A3厚度:6mm工件简图见下图:一、冲压件工艺性分析此工件只有冲孔和落料两个工序,材料为Q235,具有良好的冲压性能适合冲裁,工件结构简单,且对称,有一个φ30的孔和几个圆弧,孔与边缘之间的距离也满足要求,壁厚为6mm。

工件的尺寸除孔全部为自由公差,按惯例取IT14级的尺寸精度较低普通冲裁完全能满足要求。

二、冲压工艺方案的确定该零件所需冲压工序为落料和冲孔两个基本工序,可以有以下三种方案:方案一:先落料,后冲孔,采用单工序模生产。

冲孔落料弯曲级进模

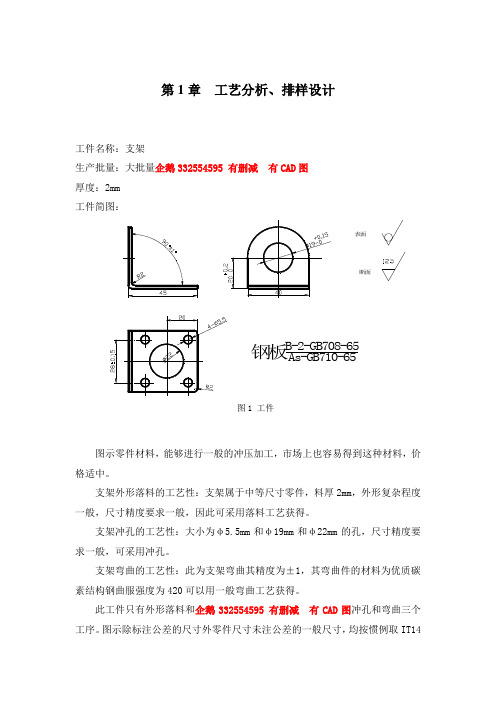

第1章工艺分析、排样设计工件名称:支架生产批量:大批量企鹅332554595 有删减有CAD图厚度:2mm工件简图:表面断面钢板B-2-GB708-65As-GB710-65图1 工件图示零件材料,能够进行一般的冲压加工,市场上也容易得到这种材料,价格适中。

支架外形落料的工艺性:支架属于中等尺寸零件,料厚2mm,外形复杂程度一般,尺寸精度要求一般,因此可采用落料工艺获得。

支架冲孔的工艺性:大小为φ5.5mm和φ19mm和φ22mm的孔,尺寸精度要求一般,可采用冲孔。

支架弯曲的工艺性:此为支架弯曲其精度为±1,其弯曲件的材料为优质碳素结构钢曲服强度为420可以用一般弯曲工艺获得。

此工件只有外形落料和企鹅332554595 有删减有CAD图冲孔和弯曲三个工序。

图示除标注公差的尺寸外零件尺寸未注公差的一般尺寸,均按惯例取IT14级,符合一般级进冲压的经济精度要求,模具精度取IT9级即可。

由以上分析可知,图示零件具有比较好的冲压工艺性和弯曲工艺性,适合冲压和弯曲生产。

毛坯的尺寸计算,该毛坯的工件展开图如图所示图2 弯曲件的展开图按弯曲件展开来计算,由公式中型层半径 r=R+Ktr —中性层半径(mm ) R —弯曲内半径,R=2mmK —中性层位置因素,有表查K=0.31 t —材料厚度t=2mm 则中性层半径r=2+0.31×2=2.62mm中性层长度l=o oo o r 1809062.214.318090⨯⨯=απ=4.1A=40-2-2=36mmB=45-2-2=41mmL=36+41+4.1=81.1mm固其工件的面积为S=2444+1256-95-379.94-283.39-283.39=2941.67mm2 1.1 排样设计1.1.1 确定零件的排样方案设计模具时,条料的排样很重要。

支架零件具有简单结构的特点,单向排列时材料的利用率高,,减少了废料1.1.2 条料宽度、导尺间宽度和材料利用率的计算由于本工件采用少废料排样固侧边不需要搭边值。

模具毕业设计112手柄冲孔、落料级进模设计与制造

手柄冲孔、落料级进模的设计与制造()指导教师:一、前言模具是工业生产中使用极为广泛的基础工艺装备。

在汽车、电机、仪表、电器、电子、通信、家电和轻工等行业中,60%~80%的零件都要依靠模具成形,并且随着近年来这些行业的迅速发展,对模具的要求越来越迫切。

精度要求越来越高,结构也越来越复杂,用模具生产制件所表现出来的高精度、高复杂性、高一致性、高生产效率和低消耗,是其他加工制造方法所不能比拟的。

模具生产技术的高低,已成为衡量一个国家产品的制造水平的重要标志。

目前,国内模具工业发展很快,其产值已超过机床工业的产值。

我国模具工业作为一个独立的新型的工业,正处于飞速发展阶段,已成为国民经济的基础工业之一,其发展前景十分广阔。

据预测,未来我国将成为世界的制造中心,这更加给模具工业带来前所未有的发展机遇和空间。

但由于我国模具工业起步较晚,底子薄―九五‖期间虽有较快发展,但与发达国家相比,差距还相当大。

许多模具还需要进口,模具制造高级人才也供不应求。

为进一步加快我国模具工业的发展,基本任务之一就是加快人才的培养,普及先进的模具设计与制造技术,培养模具专业的高级人才。

为满足模具制造业对技术工人的需求,很多职业技能培训学校都开设了模具制造相关专业,而目前我国模具制造工还没有成为独立的专业工种,还没有统一的模具制造专业教学大纲和教材,也没有统一的技能鉴定标准,各学校和企业都只能在摸索中自行组织安排,这种状况显然不利于该专业的发展和人才培养的规范性。

三百六十行,各行各业对从业人员都有自己特有的职业技能要求。

从业人员必须熟练掌握本行业、本岗位的职业技能,具备一定的包括职业技能在内的职业素质,才能胜任工作,把工作做好,为社会做出应有的贡献,实现自己的人生价值,在激烈的市场竞争中立于不败之地。

在此次毕业设计当中,我设计的产品零件是一个手柄。

该产品采用级进模加工成型。

经过本人的努力,查阅了大量资料,加上指导老师的精心指导,完成了此副模具的设计。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

前言改革开放以来,随着国民经济的高速发展,市场对模具的需求量不断增长。

近年来,模具工业一直以15%左右的增长速度快速发展,模具工业企业的所有制成分也发生了巨大变化,除了国有专业模具厂外,集体、合资、独资和私营也得到了快速发展。

近年许多模具企业加大了用于技术进步的投资力度,将技术进步视为企业发展的重要动力。

一些国内模具企业已普及了二维CAD,并陆续开始使用UG、Pro/Engineer、I-DEAS、Euclid-IS等国际通用软件。

虽然中国模具工业在过去十多年中取得了令人瞩目的发展,但许多方面与工业发达国家相比仍有较大的差距。

例如,精密加工设备在模具加工设备中的比重比较低;CAD/CAE/CAM技术的普及率不高;许多先进的模具技术应用不够广泛等等,致使相当一部分大型、精密、复杂和长寿命模具依赖进口。

导柱式冲裁模的导向比导板模的准确可靠,并能保证冲裁间隙的均匀,冲裁的工件精度较高、模具使用寿命长,而且在冲床上安装使用方便,因此导柱式冲裁模是应用最广泛的一种冲模,适合大批量生产。

尤其是在我国加入WTO之后,在全球化经济竞争的市场的环境下,为生产符合“交货期短”、“精度高”、“质量好”、“价格低”等要求服务的模具产品,研究、开发、改进模具生产设备与模具设计方式更具有深远的现实意义和紧迫性。

目录一.前言 (1)二.任务书 (3)三.工艺分析 (4)四.工艺方案的确定 (4)五.冲孔落料工作部分工艺设计1.计算毛坯尺寸 (5)2.画排样图 (6)3.计算冲压力 (8)4.计算中心压力 (9)5.凸凹模刃口尺寸的计算 (9)6.压力机的选择 (11)7.落料冲孔级进模部分尺寸校核 (12)六.弯曲模工作部分工艺计算1.弯曲工件的毛坯尺寸计算 (14)2.弯曲力计算 (15)3.凸模与凹模的圆角半径 (15)4.弯曲模凸凹模间隙 (17)5.凸、凹模工作尺寸 (18)6.冲压设备的选择 (19)7.模具的总体结构 (20)8.主要零部件的设计及选择 (21)9.模具制造装配要点 (23)八.心得与体会 (24)九.参考文献 (26)任务书一、课题名称:支架的冲孔落料级进模设计二、工件图:三、设计要求:1.绘制该工件制作所需的模具总装图。

(A1图纸)2.绘制该模具的凸模、凹模零件图一套。

3.编写完整的设计说明书。

4.将说明书装订成册,各图纸折成A4大小。

5.将以上所有资料装于档案袋里,并在封面写上班级、名字和学号。

四、设计期限:2007年6月25日至2007年6月29日工艺分析该制件形状简单,尺寸较小,厚度适中,一般批量,属于普通冲压件,应注意以下几点:1)2XΦ2mm两孔壁距及周边距仅1~3mm,在设计模具时应加以注意2)制件为对称弯曲,控制回弹是关键3)制件较小,从安全上考虑,要采取适当的取件方式4)有一定的批量,应该重视模具材料和结构的选择,保证一定的模具寿命工艺方案的确定根据制件工艺性分析,其基本工序有落料、冲孔和弯曲三种。

按其先后顺序组合,可得如下方案1.冲孔—落料—弯曲级进模完成冲孔落料,单工序模完成弯曲2.落料—冲孔—弯曲单工序模分别完成落料,冲孔,弯曲方案2)属于单工序冲压。

由于此制件生产批量较大,尺寸较小,这种方案生产率低,操作不安全,故不宜采用。

方案1)冲裁件内外所能达到的经济精度为IT14.将以上精度与零件简图中所标注的尺寸公差相比较,可认为该零件的精度要求能够在冲裁加工中得到保证.其它尺寸标注、生产批量等情况,也均符合冲裁的工艺要求,故决定采用利用导板或导柱导套进行定位、刚性卸料装置、自然漏料方式的落料冲孔级进模进行加工.工艺设计1)计算毛坯尺寸相对弯曲半径为R/t=1/0.8=1.25>0.5式中R——弯曲半径(mm)T——料厚(mm)可见,制件属于圆角半径较大的弯曲件,应先求弯曲变形区中性层曲率半径p(mm)。

由文献[2]中性层的位置计算公式P=R+Xt式中X——由实验测定的应变中性层位移系数。

由文献[2]表4-4应变中性层位移系数X值,查出X=0.34P=(1+0.34×0.8)=1.272mm由文献[3]圆角半径较大(r>0.5t)的弯曲件毛坯长度计算公式L=l1+l2+πα/180*(r+xt)式中L——毛坯展开总长度α——弯曲中心角()x——中心层位移系数,见表4-7由图1可知L=2(l1+l2)+l3+4πα/180*(r+xt)查表4-5,当r/t=1.25时,x=0.34,可得L=4+2×(7.95+4.4)+4×π90/180×(1+0.34×0.8)=28.7+7.998=36.688≈37(mm)图12)画排样图(1)冲裁件的面积分析零件的形状特点及精度要求,考虑采用采用直排有废料排样方式,如图2所示.图2 冲裁件计算冲裁件的面积AA=61*10-(4*4+2*4*3.14)=568.88(2)搭边值、切口宽与条料宽度的确定由文献[3]表3-16搭边值的确定,得a1=1.5 a=1.5本设计中采用侧刃定距的模具,故按下式计算:条料宽度 B0-△=(D max+2a+Z)0-△其中查表3-1703-18得: 保证间隙Z=0.5mm,条料宽度的单向负偏差△=0.08mm。

条料宽度:B10-△=(61+2*1.5+0.5)0-0.08=64.50-0.08步距:S=10+1.5=11.5图3排样图查文献[1]表4-1,选板材规格为1200mmX600mmX0.8mm,每块可剪600mmX41mm,材料剪裁利用率达99.9%3)材料利用率计算由文献[2]材料利用率通用计算公式:ŋ=A。

/AX100%式中 A。

——得到制件的总面积(mm²)A——一个步距的条料面积(LXB)(mm²)得ŋ=568.88/(64.5*11.5)X100%=76.7%3)计算冲压力(1)冲裁力F 冲F 冲=KLt τ式中 K ——系数,K=1.3L ——冲裁周边长度(mm )τ——材料的抗剪强度(MPa )бb ——材料的抗拉强度(MPa )得 бb =450(MPa )F 冲=1.3*2*71*1*450=83.07KN(2)卸料力F K F 卸卸=根据《冷冲压模具设计与制造》(北京航空航天大学出版社,王秀凤主编)提供的表2.10得05.0=K 卸F 卸=83.7*0.05=2165N(3)顶出力F K F 顶顶=根据《冷冲压模具设计与制造》(北京航空航天大学出版社,王秀凤主编)提供的表2.10得 k=0.06F 顶=83.07*0.06=4984N(4)选择冲床时的总冲压力:F总=F冲+F卸+F顶=83070+4154+4984=96208N初选压力机查文献[2]表1-8开式双柱可倾压力机参数,型号规格为J23-104)计算压力中心因冲裁件尺寸较小,冲裁力不大,且选用了双柱导柱式模架,估计压力中心是在模架的中心,不会超出模柄端面之外,因此不必详细的计算压力中心的位置5)计算凸、凹模尺寸:本制件形状简单,可按配作法加工计算刃口尺寸。

由于零件是由冲孔、落料两道工序完成的,所以落料以凹模为基准尺寸,冲孔以凸模为基准尺寸,计算如下:1)凹模磨损后变大的尺寸(IT14)A1(27),A2(10)A3( 5 )计算公式为:查表得x1=x2=x4=0.5 x3=0.75图4A1=(61-0.5*0.75)+0.1880 =60.63+0.1880A2=(10-0.5*0.3)+0.0750 =9.85+0.0750A3=(5-0.5*0.18)+0.0450 =4.91+0.04502)凸模磨损后变小尺寸B1=Φ4 B2= Φ8 计算公式为B1=(4-0.75*0.3)+0.0750 =3.775+0.0750B2=(8-0.5*0.36)+0.090 =7.82+0.090由文献[3]表3-4冲裁模初始双面间隙Z得到Zmin=0.100Zmax=0.140,落料凸模刃口尺寸按凹模实际刃口尺寸配作,冲孔凹模刃口尺寸按凸模刃口尺寸配作,保证双面间隙值0.100mm~0.140mm。

压力机的选择根据压力机选用原则:在中小型冲压件生产中,主要选用开式压力机对于冲孔,落料等施力行程很小的冲压工序,可直接选用公称压力大于或等于冲压所需工艺力总合的压力机。

首先冲床的公称压力应大于计算出的总压力;最大闭合高度应大于冲模闭合高度+5mm;工作台台面尺寸应能满足模具的正确安装。

按上述要求,结合工厂实际,可称用J23-10开式双柱可倾压力机。

并需在工作台面上配备垫块,垫块实际尺寸可配制。

冲孔落料级进模部分尺寸校核1.冲孔落料级进模模总图图5装配图2凸模外形尺寸的确定1.凸模结构基本类型冲裁中小型零件使用的凸模,一般都设计成整体式,本凸模采用阶梯式,固定部分采用凸缘式,固定方式采用固定板固定。

2.凸模长度采用固定卸料板,故凸模长度应按下式计算:L=h1+h2+h3+h式中h1——凸模固定板厚度,取50mm。

h2——固定卸料板厚度,取20mm。

h3——导料板厚度,取8mmh ——增加厚度,取30mm。

则,凸模长度 L=50+20+8+30=108mm3其他主要零部件结构凸模固定板100×90×45mm;下模卸料板100×90×18mm;4闭合高度计算H=50+90+20+30-5=185mm, 90mm为凸模长度,-5mm是考虑弯曲模具工作部分工艺计算1.弯曲工件的毛坯尺寸计算根据原始数据可得t =0.8 r =1所以r/t =1/0.8 = 1.25 >0.5所以根据《冷冲压工艺及模具设计》4-4 得L= l直1 + 2(l直2 +l直3)+4l弯L直1=6-2=4mmL直2=9.75-1-0.8=7.95mmL直3=8-2×0.8-2×1=4.4mmL弯=лα(r+xt)/180=л90(1+0.34×0.8)=1.997所以L=4+2(7.95+4.4)4×1.997=36.688mm式中L直1 l直2 l直3 —直边区长度L弯—弯曲部分长度r—零件内弯曲半径α—弯曲中心角k—中性层内移系数值。

取0.34《冷冲压工艺及模具设计》表4-7t—弯曲件厚2.弯曲力计算弯曲力受材料力学性能,零件形状与尺寸,弯曲方式,模具结构形状与尺寸等多种因素的影响,很难用理论分析方法进行准确计算。

因此,在生产中均采用经验公式估算弯曲力。

F校= AP= 9×25.5×80MPa=18.36KN式中:F校—校正弯曲力A—校正部分投影面积P—单位面积校正力根据《冷冲压工艺及模具设计》表4-7 取0.343.凸模与凹模的圆角半径(1)凸模圆角半径弯曲件的相对弯曲半径r/t较小时,凸模角半径r p可取弯曲件的内弯曲半径r,但不能小于允许的最小弯曲半径。