高温高压法人造金刚石

高压环境制造金刚石实验报告

高压科学实验目的1.了解高压环境的特性2.了解金刚石的制作过程3.了解金刚石的特性实验器材六面顶压机,大液压机,控制台,小液压机,水罐,激光切割机,烘干机,电热恒温鼓风干燥箱,金刚石磨盘,蒸煮箱,真空行星式球磨机实验原理金刚石的特性:硬度极大,化学性质稳定,高导热率,高传热速度,介电常数小,载流子迁移率大,抗强酸强碱腐蚀等等运用大质量支撑原理,对顶砧的大面积端施加压力,由于,S远小于,因此施加压强可以获得远大于他的压强P。

使用六面顶压机,通过调整液压油的压力来对高压腔体施加压力。

将石墨与金属触媒混合,放在5.4GPa,和温度1400C的环境中即可开始转化为金刚石。

具体分为膜生长法和温度梯度法。

前者用于生成生长磨料级金刚石,而后者用于生成宝石级金刚石。

此为静态高温高压法。

此外还有动态超高压高温合成法,低压气相沉淀法。

膜生长法:使石墨饱和溶解于触媒溶液,施加高温高压环境。

借由同一环境下石墨和金刚石的溶解度不同,使溶液过饱和以膜的形式析出在金刚石核上,使之长大。

温度梯度法:在高温高压条件下,高温处碳源石墨转化为金刚石并溶于触媒中,在一定温度梯度驱动下扩散至低温处的晶体中开始生长。

在动态超高温高压合成金刚石的技术中,根据合成金刚石原料的不同可分为三种:1.冲击波法利用高速飞片撞击石墨靶板,使石墨在撞击过程中生成微米级的金刚石颗粒2.爆炸法将石墨与高能炸药混合,在炸药在爆轰的过程中压缩石墨使其变为金刚石3.爆轰产物法利用富养平衡炸药在爆轰时,没有被氧化的碳原子在爆轰瞬间的高温高压条件下经过狙击、晶化等一系列物理化学过程,形成纳米尺度的碳颗粒集团,用氧化剂除去非金刚石相,得到纳米金刚石。

化学气相沉淀法:用微波加热、放点等方法激活碳基气体(如甲烷),使之离解出碳原子和氢原子,碳原子在甲基和氢原子的作用下在固相基片如籽晶上沉积形成金刚石薄膜。

钻石的成核与生长原料研磨将原料放置进玛瑙研磨罐内研磨,石墨通过Fe-Ni合金触媒的混合可生成黄色金刚石,在此基础上加入铝元素或者钛元素可生成白色,加入N元素生成绿色,加入铝或钛的基础上再加入硼将生成蓝色的金刚石。

人造金刚石简介演示

寻找更高效的合成方法

目前,人造金刚石的主要生产方法是 通过高温高压合成法。未来,可以探 索新的合成方法,如化学气相沉积 (CVD)等,以提高生产效率和降低成 本。

开发多功能应用领域

目前,人造金刚石主要用于制造切削 工具和磨料等。未来,可以开发其在 光学、电子学、生物医学等领域的应 用潜力,拓宽其应用范围。

航空航天领域

1 2 3

涡轮叶片

人造金刚石的耐高温性能使其成为制造航空发动 机和燃气轮机中的涡轮叶片的理想材料。

表面涂层ห้องสมุดไป่ตู้

在航空航天领域,人造金刚石可以用于制备耐磨 、耐腐蚀和抗氧化涂层,以提高飞机和火箭部件 的性能和寿命。

切割工具

在航空航天领域,人造金刚石可用于制造切割工 具,如钻头和铣刀,用于加工各种高强度材料。

光学性能

折射率

人造金刚石具有高的折射率,使 其在光学应用中表现出色。

色散

人造金刚石具有高的色散,意味 着它们可以用于制造高清晰度的

光学元件。

透明度

虽然大多数常见的人造金刚石不 是完全透明的,但它们在某些波 段上具有良好的透光性,可以用 于制造特定波段透射的光学元件

。

05

人造金刚石的应用领域

工业领域

市场发展与竞争格局

全球市场增长趋势

随着科技的发展和应用的拓展,人造金刚石市场需求将持续增长。企业可以关注市场动态,抓住发展机遇。

国内企业竞争力提升

国内企业在人造金刚石领域具有较高的市场占有率,但与国际巨头相比,品牌影响力和技术水平仍有差距。国内 企业可以加大研发投入,提升产品品质和降低成本,提高市场竞争力。

的检测。

生产过程中的关键步骤和参数

合成反应

该步骤是整个生产过程中最为关键的 步骤之一,需要控制反应温度、压力 、催化剂等参数,以确保反应能够顺 利进行。

高温超高压法

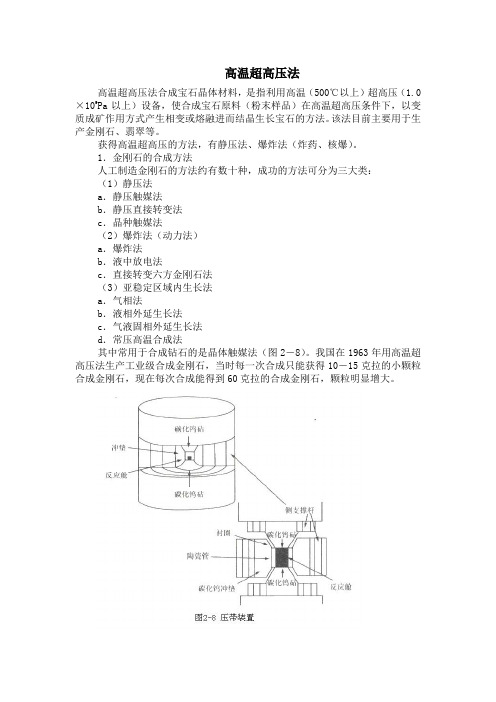

高温超高压法高温超高压法合成宝石晶体材料,是指利用高温(500℃以上)超高压(1.0×109Pa以上)设备,使合成宝石原料(粉末样品)在高温超高压条件下,以变质成矿作用方式产生相变或熔融进而结晶生长宝石的方法。

该法目前主要用于生产金刚石、翡翠等。

获得高温超高压的方法,有静压法、爆炸法(炸药、核爆)。

1.金刚石的合成方法人工制造金刚石的方法约有数十种,成功的方法可分为三大类:(1)静压法a.静压触媒法b.静压直接转变法c.晶种触媒法(2)爆炸法(动力法)a.爆炸法b.液中放电法c.直接转变六方金刚石法(3)亚稳定区域内生长法a.气相法b.液相外延生长法c.气液固相外延生长法d.常压高温合成法其中常用于合成钻石的是晶体触媒法(图2-8)。

我国在1963年用高温超高压法生产工业级合成金刚石,当时每一次合成只能获得10-15克拉的小颗粒合成金刚石,现在每次合成能得到60克拉的合成金刚石,颗粒明显增大。

2.翡翠的合成方法(1)将化学试剂(硅酸钠与硅酸铝)称量,混合,加热熔融,形成翡翠玻璃料(NaAlSi2O5)。

(2)把翡翠玻璃料粉碎成粉末与着色剂混合,装入高纯石墨坩埚中,并在140℃的烘箱中烘烤24小时以上,再在六面砧压机上进行高温超高压(1100℃5.9×107Pa)处理(4h),断电降温,冷凝结晶成硬玉集合体。

实验室观察:滤色镜下有的呈红色,有的呈绿色,表明铬离子有的进入晶格,有的尚未进入晶格。

合成翡翠到达宝石级要求的关键是使其到达半透明并使Cr3+进入晶格。

可使硬玉致色的致色剂种类,见表2-4。

金刚石的人工合成

金刚石的人工合成摘要:简要介绍了常见的人工合成金刚石技术,以及合成过程中的一些影响因素。

关键词:金刚石人工合成合成工艺影响因素前言金刚石是一种稀有、贵重的非金属矿产,在国民经济中具有重要的作用。

为满足工业上的需求和缓解金刚石日益匮乏的现状,人类已经在合成金刚石方面作了许多的探索,并取得了许多有实用价值的阶段性成果。

金刚石中宝石级金刚石因其折射率大,在光下有火彩现象而用来制作精美的首饰。

人造金刚石具有诸多优异特性,已被广泛地应用于工业、科技、国防、医疗卫生等很多领域。

例如:利用金刚石硬度大制作精细研磨材料、高硬切割工具、各类钻头、拉丝模,还被作为很多精密仪器的部件;由于导热率高、电绝缘性好,可作为半导体装置的散热板。

因此,人造金刚石被誉为“21世纪的战略性材料”。

因此对于人造金刚石的合成的研究具有非常重要的意义[1].金刚石的人工合成工艺金刚石、石墨及无定型碳都是由纯碳元素组成,合成钻石就是人为地模拟天然钻石的形成条件,将其他晶体结构的碳质材料在一定条件下转化为具有SP3 共价键的金刚石型晶体结构。

从理论上讲,各种形式的碳均可以转化为金刚石,但研究表明,不同的碳素材料对生长金刚石的数量、质量和颗粒大小均有相当大的影响,石墨转化为金刚石的自由能较低,因此石墨是合成钻石的最主要原料之一。

目前,人类已掌握了多种合成钻石方法。

人造金刚石的合成技术形成了静态高温高压法、动态超高压高温合成法、低压气相沉积法等[2]。

一般石墨在10GPa、3000℃左右可以转变成金刚石,如果加有金属触媒则所需要的条件将大为降低,通常在压力约为5.4GPa和温度约为1400℃的条件下就能发生转化。

常用的方法为合成条件较低的添加触媒催化的高温高压合成,即静态高温高压法。

这种方法中有生长磨料级金同q石(粒径小于1B)的膜生长法和合成宝石级金刚石(粒径大于lmm)的温度梯度法。

(1)膜生长法(FGM)金刚石膜生长法就是指在有金属触媒的参与下,石墨通过高温高压的作用透过金属膜沉积在金刚石核上使之长大[3]。

金刚石压腔高温高压实验技术及其应用

金刚石压腔高温高压实验技术及其应用一、引言金刚石压腔高温高压实验技术是一种重要的实验方法,在地质学、物理学等领域有着广泛的应用。

本文将介绍金刚石压腔高温高压实验技术的原理、实验装置和实验过程,并探讨其在岩石学、矿物学以及地球科学研究中的应用。

二、金刚石压腔高温高压实验技术的原理金刚石压腔高温高压实验技术是利用金刚石作为高温高压实验室的窗口材料,通过压缩装置施加高压力、加热装置提供高温条件,模拟地下深部的高压高温环境进行实验研究。

金刚石压腔的硬度和耐高温特性使其成为理想的实验材料。

金刚石压腔高温高压实验技术的原理可以简单地概括为以下几个方面: 1. 利用高压装置施加外界压力,模拟地下深部的高压条件; 2. 利用加热装置提供高温环境,模拟地下深部的高温条件; 3. 利用金刚石窗口材料透明性好的特点,观察实验过程及实验样品的变化; 4. 通过实验测量得到样品在高温高压下的物性参数,研究岩石和矿物的性质、相变规律等。

三、金刚石压腔高温高压实验装置金刚石压腔高温高压实验装置通常包括高压装置、加热装置、金刚石窗口以及样品加载和观察系统。

3.1 高压装置高压装置通常由双台钳、液体压力媒介以及压力传递装置组成。

双台钳用于对金刚石窗口施加均匀的压力,使其承受高压;液体压力媒介可以是硅油或者高压密封的流体,用于传递外界压力至金刚石窗口;压力传递装置通常由压力传感器和压力控制系统组成,用于控制和测量高压力值。

3.2 加热装置加热装置通常由电阻炉和温度控制系统组成。

电阻炉用于提供高温环境,温度控制系统可以根据实验需求控制和测量实验温度,保持温度的稳定性。

3.3 金刚石窗口金刚石窗口是实验装置的核心部件,其材料应具备高硬度、高稳定性和高透明性的特点。

金刚石窗口通常由人造金刚石晶体制成,通过优化加工工艺保证其质量和完整性。

3.4 样品加载和观察系统样品加载和观察系统用于将待测样品放置于实验装置内,并通过金刚石窗口进行观察和实时记录。

人造金刚石合成技术的发展

Logo 2.2 低压化学气相沉积(CVD)法

CVD法是在金刚石的亚稳定区,用加热、放 电等方法激活碳基气体(如甲烷),使之离解出碳 原子和氢原子,碳原子在甲基和氢原子的作用下 在固相基片如籽晶上沉积形成金刚石薄膜(单晶或 多晶)。

Logo 2.3 动态超高压高温合成法

冲击波法 爆轰波法 爆轰产物法

Logo

方法

优点

缺点

静态高温高压法

制造工艺较简单,生长速 度快

品质高;解决了金刚石大 面积和复杂形状的应用问 题

产品尺寸小,反应条件高 后续加工困难;生产成本 过高且生长速度慢

低压化学气相沉积法

爆轰产物法

产品具有纳米特性;工艺 简单,合成成本相对较低; 难点在于爆轰生产的提纯 和硬团聚体的分散 产品品质可调控

Logo 2.4 还原热解催化合成(水热法)

该方法采用一种全新的还原热解催化合成化学 路线,即通过改进的武慈(Wurtz)反应,用CCl4 为碳源(sp3),过量的金属钠为反应剂及熔剂,以 Ni-Co-Mn合金为催化剂,在高压釜中,700℃ 条件下合成金刚石。该法在催化剂的作用下,通过 碳(sp3)-碳(sp3)偶联形成正四面体网状结构,可 形成金刚石。

利用富氧平衡炸药 在爆轰时,没有被 氧化的碳原子在爆 轰瞬间的高温高压 条件下,经过聚集、 晶化等一系列物理 化学过程,形成纳 米尺度的碳颗粒集 团,用氧化剂除去 非金刚石相,就得 到纳米金刚石。

利用高速飞 片撞击石墨 靶板,使石 墨在撞击过 程中生成微 米级的金刚 石颗粒。

将石墨与高 能炸药混合, 在炸药爆轰 的过程中压 缩石墨使金刚石

膨胀系数低

击穿电压高

抗强酸强碱抗辐射

最宽透光波段

优异性能

人造金刚石高温高压法

人造金刚石高温高压法人造金刚石高温高压法(High Temperature-High Pressure (HTHP)Synthetic Diamond Technology)引言金刚石作为一种珍贵的宝石和工业材料,具有极高的硬度、热导率和耐磨性,以及良好的化学稳定性。

然而,天然金刚石资源有限,无法满足工业的需求。

因此,人造金刚石的制造技术应运而生。

其中,人造金刚石高温高压法是一种常用且有效的方法。

本文将详细介绍人造金刚石高温高压法的原理、过程、应用及其在工业中的重要性。

一、原理人造金刚石高温高压法是利用高温高压环境下,通过合成金刚石晶核,在短时间内制备出大尺寸、高质量的人造金刚石。

其原理主要涉及以下几个方面:1. 高温高压环境:该方法通常需要在5-7 GPa和1500-1800℃的条件下进行操作。

高压可以使石墨等碳源达到金刚石稳定区,而高温则有利于加速金刚石晶体的生长速度。

2. 石墨晶核:石墨是合成金刚石的碳源。

在高温高压下,通过合适的方法形成的石墨晶核可以作为金刚石生长的基础。

3. 金属溶剂媒介:在人造金刚石高温高压过程中,金属溶剂媒介起着至关重要的作用。

它可提供碳源和稳定和加强金刚石生长。

二、过程人造金刚石高温高压法的制备过程通常分为以下几个步骤:1. 准备金刚石结构的晶核:制备金刚石结构的石墨晶核,通过高温高压下使石墨发生一系列变化和转变。

2. 与金属溶剂反应:将金刚石结构的晶核与金属溶剂混合,该溶剂通常是镍、铁等金属或金属合金。

溶剂中的碳被晶核吸收,从而推动金刚石生长。

3. 控制升温降温:进行一定的温度升降控制,以促进金刚石晶体在给定时间内的尺寸和质量增长。

升温可以提高晶体生长速率,降温可以增强晶体的晶格完整性。

4. 降压获得金刚石:完成温度控制后,降低压力,使金刚石从金属溶剂中析出。

此时获得的人造金刚石经过进一步的处理和加工,如切割、研磨和抛光等,以达到应用需求。

三、应用人造金刚石由于其优异的硬度和热导率等特性,在诸多领域得到广泛应用。

人造金刚石的制备方法与超高压技术研究

人造金刚石的制备方法与超高压技术研究摘要:人造金刚石的制备是一项高度复杂和引人注目的科学技术领域。

随着科学技术不断进步,人造金刚石应用日益广泛,与此同时制备方法不断改进,如今超高压技术是我国制备人造金刚石的主要方法。

文章围绕天然金刚石的特点,按照静压法、动压法和低压法三种方法阐述人造金刚石制备技术,并从制备装置角度阐述人造金刚石的设计要点,旨在为人造金刚石技术发展优化提供更多参考。

关键词:人造金刚石;制备方法;超高压技术;高温高压;制备装置引言:金刚石作为一种具有卓越硬度、导热性和光学特性的材料,在工业、电子、医疗和科学研究等领域有广泛的应用。

然而,自然形成的金刚石非常稀有,开采困难,因此人造金刚石的制备一直是科学家和工程师们的重要研究领域之一。

超高压技术是制备人造金刚石的关键方法之一,通过模拟地下极端条件,将碳原子重新排列,形成金刚石晶体。

因此,本章研究人造金刚石的制备方法并阐述超高压技术,对推动人造金刚石发展有积极意义。

1人造金刚石的制备方法1.1高压法高压法是一种制备人造金刚石的可行方法,可以细化为两部分:其一是静压法,其二是动压法。

其中静压法适用于制备较大的金刚石晶体,而动压法适用于制备小型但高质量的金刚石晶体。

这两种方法都需要极高的压力和温度,以模拟地下地壳中自然形成天然金刚石的条件。

1.1.1静压法静压法是制备人造金刚石的一种传统方法,它通过在高压高温条件下将碳源压缩成金刚石晶体。

主要步骤如下:第一,将碳源(通常使用金属镁粉末)和种子金刚石晶体放置在高压装置中。

种子金刚石晶体通常是已有的金刚石小晶体,它们可以作为起始点来促使新的金刚石晶体生长。

第二,借助高压装置中产生的极高压力(通常在数兆帕到千兆帕之间)和高温度(通常在1500°C到2500°C之间)条件下,碳源被压缩成金刚石晶体的晶格结构。

第三,经过一定时间的高温高压操作,最终形成人造金刚石。

1.1.2动压法动压法是借助爆炸来产生极高的压力和温度,从而制备人造金刚石的方法。

人造金刚石的制备方法及其超高压技术

人造金刚石的制备方法及其超高压技术摘要:金刚石具有完整的晶型、强度高、良好的自锐性等特点,成为已知自然界硬度最高的物质。

同立方氮化硼、碳化钨、刚玉、石英等硬质材料相比,它的洛氏硬度、显微硬度、莫氏硬度都具第一位。

金刚石工具在磨削时,金刚石抵抗损坏的能力表示强度。

天然金刚石作为一种稀缺矿产资源,长期以来不能满足人们的生产需求,因此,将廉价的碳转化成金刚石的制备科学与超高压技术便成为广大科研工作者的研究热点。

基于此,本文主要对人造金刚石的制备方法及其超高压技术进行分析探讨。

关键词:人造金刚石;制备方法;超高压技术1、前言由于地心引力场的存在,导致地球内部处于高温高压状态,其最高压力约为370GPa。

地球内部的高温高压环境为矿物质的形成提供了条件,金刚石就是在高温高压环境下形成的。

一般认为天然金刚石是在地壳深部70km以下,在5~7GPa、1200~1800℃的自然条件下,由碳转变而成。

金刚石具有极其优良的力学、热学、光学、电学以及化学性能,广泛地应用在工业、科技、国防、医疗卫生等很多领域,需求量较大。

2、人造金刚石的制备方法2.1高压法2.1.1静压法静压法是指利用液压机产生压力,通过固态传压介质的变形产生腔体准静水压,通过电流加热产生腔体高温,从而进行金刚石人工制备的方法。

静压法可以随意调节保温和保压时间,可以根据需要控制晶体粒度、质量和晶形等,具有很强的操控性,是目前普遍使用的金刚石人工制备方法。

(1)工业金刚石的人工制备现今,大规模工业化生产工业金刚石最有效的方法是高温高压下的膜生长法。

在膜生长法中,作用在金属膜两侧的温度差可以忽略不计,金刚石的生长驱动力(过剩溶解度)与过剩压成正比,当石墨的浓度趋于过饱和状态时,金刚石成核生长。

在金刚石晶体外侧包有一层薄的金属膜,介于金属膜两侧的分别是石墨和金刚石。

在采用膜生长法、利用粉末触媒合成工业金刚石的过程中,关键技术主要有两方面:一是组装与合成工艺的合理匹配,二是原材料的合理选择。

高温高压合成掺杂金刚石研究进展

第53卷第2期2024年2月人㊀工㊀晶㊀体㊀学㊀报JOURNAL OF SYNTHETIC CRYSTALSVol.53㊀No.2February,2024高温高压合成掺杂金刚石研究进展郝敬林1,2,邓丽芬2,王凯悦1,宋㊀惠2,江㊀南2,西村一仁2(1.太原科技大学材料科学与工程学院,太原㊀030024;2.中国科学院宁波材料技术与工程研究所,海洋材料及相关技术重点实验室,浙江省海洋材料与防护技术重点实验室,宁波㊀315201)摘要:金刚石具有超高热导率㊁宽禁带等优点,通过掺杂引入电子和空穴等缺陷,提升载流子浓度,可以使金刚石具有适合半导体应用的电导率,被称为第三代终极宽禁带半导体材料㊂本文首先介绍了金刚石单晶的高温高压合成方法,接着系统综述了基于高温高压法的金刚石掺杂研究现状和发展,然后分析了N㊁B㊁P和S等单元素掺杂及多元素共掺杂对金刚石晶体生长和电学性能的影响,并且对第一性原理计算研究金刚石掺杂进行了分析总结㊂高温高压退火可以有效改变金刚石中掺杂元素与空位等缺陷组合和分布状态,本文明晰了金刚石中含氮色心形成的原因及高温高压退火对色心的调控机制㊂最后对金刚石掺杂以及掺杂后金刚石的光学性能和电学性能研究前景进行了展望,指出可进一步探索多元素共掺杂的理论与实验方法,对提升掺杂金刚石性能具有重要意义㊂关键词:金刚石;高温高压;掺杂;含氮色心;退火;第一性原理计算中图分类号:O78;TQ163㊀㊀文献标志码:A㊀㊀文章编号:1000-985X(2024)02-0194-16 Synthesis of Doped Diamond by High-Pressure andHigh-Temperature:a ReviewHAO Jinglin1,2,DENG Lifen2,WANG Kaiyue1,SONG Hui2,JIANG Nan2,KAZUHITO Nishimura2(1.School of Materials Science and Engineering,Taiyuan University of Science and Technology,Taiyuan030024,China;2.Zhejiang Key Laboratory of Marine Materials and Protective Technologies,Key Laboratory of Marine Materials and Related Technologies,Ningbo Institute of Materials Technology and Engineering,Chinese Academy of Sciences,Ningbo315201,China) Abstract:Diamond possesses an ultra-high thermal conductivity and a wide band-gap.Its electrical resistance could be adjusted for the semiconductor application by increasing the electron and vacancy content introduced by doping different elements.Therefore,diamond is thought to be the final wide band-gap semiconductor materials.This paper firstly introduces the synthesis of diamond by high-pressure and high-temperature(HPHT)method,and then systematically reviews the current status and developments of diamond doping by HPHT.The effects of single-element doping,such as N,B,P,and S,as well as multi-elements co-doping in the diamond crystal growth and its electrical properties are analyzed.In additional,this paper summaries the study diamond doping using first-principle calculation.HPHT annealing could effectively change the combinations of doped elements and the associated vacancies and their distribution.This paper reviews the adjustment of nitrogen-related color centers in diamond by HPHT annealing,elucidating the formation mechanisms of various nitrogen-related color centers.Finally,This paper prospects the potential optical and electrical properties of doped diamonds,highlighting the importance of theoretical calculations and experimental methods for multi-element co-doping investigation to enhance the performance of doped diamonds.Key words:diamond;HPHT;doping;nitrogen-vacancy center;annealing;first-principle calculation㊀㊀收稿日期:2023-08-16㊀㊀基金项目:国家重点研发计划(2022YFB3706602,2021YFB3701801);宁波市重点科技项目(2022Z191);宁波市甬江人才引进计划(2021A-037-C,2021A-108-G);中国科学院青年基金(JCPYJ-22030);宁波市重大科技攻关专项(2021ZDYF020196);中国科学院项目(ZDKYYQ2020001)㊀㊀作者简介:郝敬林(1998 ),男,江苏省人,硕士研究生㊂E-mail:haojinglin@㊀㊀通信作者:邓丽芬,博士,教授级高工㊂E-mail:denglifen@王凯悦,博士,教授㊂E-mail:wangkaiyue8@宋㊀惠,博士,副研究员㊂E-mail:songhui@㊀第2期郝敬林等:高温高压合成掺杂金刚石研究进展195㊀0㊀引㊀㊀言金刚石是一种重要的功能材料,其高硬度(60~120GPa)[1]㊁高热导率(20W㊃K-1㊃cm-1)[2]㊁宽波段透光率和较高的介质击穿场强(5~10MV/cm)[2]等性能使其在大功率半导体热沉片[3]㊁高端光学窗口[4]等领域得到广泛应用㊂纯净的金刚石是良好的绝缘体,晶体内无自由电子,具有宽禁带(5.47eV)[2],因而电阻率很高㊂但是当金刚石中有其他掺杂元素存在时,电阻率会大幅下降,成为半导体材料㊂随着信息产业化的发展,对半导体材料提出了更高的要求,常规的半导体材料已经不能满足市场的需求,金刚石的优异性能使其在半导体领域有广阔的应用前景[3]㊂金刚石的合成方法主要分为高温高压(high pressure and high temperature,HPHT)法[5]和化学气相沉积(chemical vapor deposition,CVD)法[6]㊂其中,高温高压法采用温度梯度(temperature gradient method, TGM)[7]控制碳溶解㊁扩散和再结晶在籽晶上生长㊂高温高压法合成过程中易于添加不同物质,从而将不同元素掺杂进入金刚石晶格,因此成为研究金刚石掺杂的主要方法㊂通过元素掺杂发掘金刚石的功能特性,可拓宽其应用范围㊂除了高温高压法外,其他一些方法也可以实现金刚石的掺杂,比如CVD法㊁电子束辐照法和离子注入法等㊂但是,CVD法的掺杂元素受限,很多元素例如Ge等金属元素由于其自身特性难以被掺入㊂另外,CVD法掺硼通常需要采用有剧毒的硼烷气体,因而掺硼金刚石的应用受到限制㊂离子注入法掺杂则对晶格的破坏较大㊂综合而言,高温高压是一种较为成熟和有效的金刚石掺杂方法㊂为了突破金刚石在电学㊁光学等方面的应用限制,研究人员尝试通过掺杂改变其性质,进而拓展其应用范围,尤其是电学应用,可以分别通过施主杂质和受主杂质掺杂来制造低电阻率n型和p型金刚石㊂金刚石的掺杂元素目前主要有B㊁N㊁S㊁P等,其中,硼原子半径较小,硼掺杂p型半导体金刚石在理论和实验方面都取得了进展,而且随着电学性能的改善,可以利用线切割对其进行加工,为金刚石刀具加工提供了途径㊂对于p型硼掺杂金刚石,掺入0.1%(摩尔分数,下同)的硼源后其电阻率最小已达到10-2Ω㊃cm[8],仅就电阻率而言已达到器件制作的要求㊂然而宽带隙材料难以实现两级掺杂[9],目前电阻率最低的n型金刚石只能达到102Ω㊃cm[10],因而极大地限制了金刚石在电学领域的应用,金刚石的n型掺杂比p型更具挑战性[11]㊂近年来,为了在金刚石的n型掺杂方面取得进展,研究者主要致力于N㊁P㊁S等元素的掺杂研究[12]㊂本文在对高温高压合成金刚石大单晶的基本原理及工艺进行介绍的基础上,对金刚石的元素掺杂及其电学与光学性质等研究进展进行了归纳总结,分析了当前研究的热点问题,以便更好了解行业的发展状况㊂1㊀金刚石合成方法石墨与金刚石都是碳的同素异形体,在碳的压强-温度(pressure-temperature,P-T)相图中都有所表现[13],图1分别展示了金刚石和石墨的稳定区㊂在高温高压条件下,金刚石单晶的生长是通过石墨到金刚石的相变实现的㊂石墨经过高温高压作用后会变成金刚石,并在金刚石种子上沉积形成新的金刚石单晶㊂因此,金刚石单晶的生长需要有适当的种子晶体作为生长的起点㊂1970年,美国通用电气公司(GE)在高温高压下利用温度梯度法合成金刚石大单晶,成为材料领域的重要突破[7]㊂迄今为止,温度梯度法仍然是目前国内外合成金刚石大单晶最为常见和有效的方法㊂石墨作为碳源位于腔体中的高温端,晶种位于低温端㊂由于两者之间存在温差而形成了温度梯度㊂在高温高压下,高温处的碳源转化为金刚石,并在一定温度梯度的生长驱动下从高温端向低温端扩散,并在低温区的晶种处结晶析出(见图2)㊂温度梯度法的生长驱动力与轴向温度梯度成正比,可以通过调整金刚石合成块的组装结构,进而把控温度梯度的生长驱动力,实现对合成金刚石生长速度的控制[14]㊂196㊀综合评述人工晶体学报㊀㊀㊀㊀㊀㊀第53卷图1㊀碳元素的P-T 相图Fig.1㊀P-T phase diagram of carbon element 图2㊀温度梯度法原理示意图[15]Fig.2㊀Schematic diagram of diamond synthesis by temperature gradient method [15]2㊀金刚石单晶的掺杂金刚石单晶掺杂主要分为两种类型:替位式掺杂和间隙式掺杂[16]㊂替位式掺杂是将金刚石中的一些碳原子替换成其他原子,如氮㊁硼㊁硅等㊂目前针对金刚石薄膜的掺杂在国内外研究较多,而对高温高压下金刚石大单晶的掺杂研究较少㊂金刚石常见的掺杂形式有单元素掺杂和多元素协同掺杂,其中,单元素掺杂的掺杂剂可以使是单质,也可以是化合物,而多元素掺杂有双掺或三掺,主要以双掺为主㊂2.1㊀金刚石单一掺杂2.1.1㊀硼掺杂硼原子半径小,容易进入金刚石内部,因此在掺杂p 型半导体金刚石薄膜[17]的研究中有大量关于掺杂硼的文献并获得了实际应用[18]㊂对于掺硼金刚石单晶来说,硼的添加会对金刚石单晶的形貌和电学性能产生影响㊂2005年,张健琼等[19]通过加入无定形硼粉,在高温高压下成功合成出掺硼金刚石单晶,并且晶体中硼的含量随着合成温度的升高而降低㊂在合成过程中硼元素优先从金刚石的{111}扇区进入晶体,在扇区内部金刚石的生长速度逐渐减小,硼元素扩散逃离可用时间越来越长,最终导致硼元素含量不均匀,呈内多外少的分布规律[20]㊂掺硼金刚石单晶的晶体特征如表1所示㊂表1㊀掺硼宝石级金刚石单晶的晶体特征[20]Table 1㊀Crystal characteristics of boron-added gem-quality diamond single crystals [20]SampleGrowth crystal phase Boron (mole fraction)/%Growth time /h Crystal weight /mg Crystal size /mm a {100} 1.03 1.1 1.3b{100} 2.51032.2 3.4c {111} 1.03128.5 5.4d {111} 2.51071.9 4.4在(100)面生长掺单质硼的金刚石单晶时,晶体表面呈现出黑色三角形的对称区域,不同区域的硼含量存在差异㊂随着硼添加量的增加,{111}面的生长区域变宽,而{100}面的生长区域变窄直至几乎消失[21]㊂此外,在{100}㊁{111}和{311}扇区内也存在不均匀性㊂通过PL 光谱可以发现,与硼和氮有关的缺陷以及与空位相关的缺陷集中分布在与生长区边界相交的辐照区㊂在{311}扇区发现了在富B 和富N 生长之间交替的带,639㊁651和658.5nm 处的B 相关中心在{311}扇区中比在{100}或{111}扇区中更强㊂648nm 中心在富B 的{111}扇区中最强,在{311}扇区中较弱,在{100}扇区中更弱(见图3)[22]㊂硼掺杂金刚石单晶的掺杂效果主要表现为导电性的改变㊂在高温高压下,硼原子取代金刚石单晶中的碳原子,形成硼掺杂金刚石单晶㊂硼原子的加入使金刚石单晶中的空穴浓度增加,从而提高了材料的导电性㊂硼掺杂金刚石单晶的导电性与硼的浓度和掺杂方式有关,通过控制硼源的含量和反应条件,可以实现不㊀第2期郝敬林等:高温高压合成掺杂金刚石研究进展197㊀同浓度和不同类型的硼掺杂金刚石单晶㊂高温高压技术可以实现高表面积㊁低材料电阻和多孔电极结构,通过循环伏安法(cyclic voltammetry)可以证明掺硼金刚石的电极具有比非多孔电极更高的双层电容[23]㊂使用密度泛函理论(DFT)对重掺杂硼金刚石进行电子结构计算,结果表明B中心之间的相互作用直接决定了空穴的密度,对费米能级的位置和电子行为有着重要影响㊂当温度降到临界温度时,理论计算显示出向超导体转变的趋势,而且临界温度和B的浓度相关[24]㊂虚拟晶体近似法也正确地预测了硼掺杂金刚石中电子-声子耦合的主要特征,为这种材料的超导性提供了一个非常简单和直观的解释,提出了通过具有强共价键的空穴掺杂材料寻找高温超导体的有用的新途径[25]㊂Shakhov等[26]使用Ni-Mn催化剂在高压高温条件下合成的掺硼金刚石室温电导率可达1Ω-1㊃cm-1,但是由于硼对金刚石生长的阻碍作用和杂质化合物的存在而未实现超导电性㊂重掺硼金刚石单晶的超导性能研究前景广阔,值得深入研究㊂图3㊀488nm激发下的PL光谱[22]Fig.3㊀PL spectra under488nm laser excitation[22]2.1.2㊀氮掺杂氮是金刚石中最为常见的杂质元素,根据金刚石中氮含量的不同可以将其分为I型金刚石和II型金刚石,如表2所示㊂表2㊀金刚石的分类及性质[27]Table2㊀Classification and properties of diamond[27]Type Nature diamond Nitrogen impurities/10-6Color Resistance/(Ω㊃cm) Ia98%2ˑ103aggregate state Colorless,yellow104~1016Ib0.1%10~103dispersive state Yellow,brown104~1016IIa1%~2%<1Colorless104~1016IIbʈ0%<1,B-doped Blue10~104氮在金刚石晶体中有多种存在形式,氮原子与由辐射损伤引入的空位形成了多种缺陷中心,从而导致金刚石呈现不同颜色,所以通常被称为色心,如表3所示㊂杂质引起的色心主要包括:C中心(孤氮中心)[28-29]㊁A中心和B中心[28,30]㊁N3-N2中心[31-32]㊂其中A中心和B中心不直接影响金刚石的颜色,又称为198㊀综合评述人工晶体学报㊀㊀㊀㊀㊀㊀第53卷 间接色心 ㊂辐射损伤引起的色心主要包括:GR1中心[28,33]㊁595中心[28-29]㊁H3和H4中心[28-29]㊁3H中心[29,34]㊁N-V中心[28]㊁NDl中心[35]㊁S1中心[35]等㊂其中,部分色心(如孤氮中心)直接成为金刚石颜色的诱导因素,有些色心组合的形成致使金刚石呈色㊂表3㊀金刚石氮杂质中心Table3㊀Diamond N impurity centersDefect centerλmax/nm Color ReasonC-center560Yellow Caused by impurities[28-29]N3-center415.5Yellow Caused by impurities[31-32]N2-center478Yellow Radiation damage[31-32]GR1-center741Blue,green Radiation damage[28,33]595-center425Yellow High temperature annealing600~800ħafter radiation damage[28-29] H3-center503Yellow,brown High temperature annealing800ħafter radiation damage[28-29] H4-center496Yellow,brown High temperature annealing800ħafter radiation damage[28-29] 3H-center504Yellow Heat treatment after radiation damage350~400ħ[29,34]NV0-center575Pink Radiation damage[28]NV--center637Pink,red Radiation damage[28]NDl-center388 Radiation damage[35]S1-center515~520Blue-green,yellow-green Radiation damage[35]氮在常温下以气体形式存在,所以氮的化合物常用来作为掺杂所用的氮源㊂常见的氮源有NaN3㊁C3H6N6和Fe3N等㊂通过向石墨和铁粉中添加叠氮化钠(NaN3),成功地将氮掺杂到了金刚石中,合成了氮浓度高达(1000~2200)ˑ10-6的金刚石单晶,其氮含量与天然金刚石相同[36]㊂金刚石中的氮浓度随着NaN3含量的增加而增加,但是当NaN3的含量增加到0.7%~1.3%(摩尔分数,下同)时,金刚石中的氮浓度几乎保持在1250ˑ10-6至2200ˑ10-6的范围内㊂同样,使用C3H6N6合成的金刚石的最高氮含量为2300ˑ10-6,其分解的氮效应降低了金刚石的生长速率并将其颜色改变为绿色[37]㊂NaN3和C3H6N6掺杂含量与氮含量的对应关系如图4所示,NaN3的掺杂含量在0.5%之前阶段氮含量持续增高,0.5%~0.7%阶段氮含量降低,1.0%前后变化趋势也存在此类情况㊂而C3H6N6则是随着掺杂含量的增加,氮含量稳步升高到2300ˑ10-6,仍未见饱和平台区出现㊂根据以上情况,若是合成高氮金刚石单晶,则选择C3H6N6作为掺杂剂可实现更高的氮含量㊂合成压力和退火时间不足导致氢不被金刚石吸收,随着C3H6N6含量的增加,金刚石的颜色由黄色变为绿色㊂拉曼光谱表明,以C3H6N6为掺杂剂合成的金刚石晶体缺陷较少,实验结果如表4所示㊂为了研究氮浓度对金刚石结晶过程和金刚石晶体结构的影响,Palyanov等[38]在Fe-Ni系统中加入Fe3N和CaCN2两种不同的氮浓度增长体系㊂在金刚石的热力学稳定性范围内,随着金属熔体中氮浓度的增加,位错㊁孪晶片层和内部应变的密度增加㊂当氮浓度高于某一临界值(0.4%)时,金刚石的成核和生长终止,石墨结晶㊂表4㊀掺杂C3H6N6金刚石在5.6GPa作用下处理11h的实验结果[37]Table4㊀Experimental results of doped C3H6N6diamond treated for11h in the presence of5.6GPa[37]Sample Temperature/K C3H6N6/%Morphology Growth rate/(mg㊃h-1)a15130(100)+(111)+(110)8.72b15130.05(100)+(111)+(110) 6.11c15130.10Twin crystal 2.57d15130.15(100)+(111) 1.80e15130.20(100)+(111) 1.65f15130.25(100)+(111) 1.06a 15530(100)+(111)+(110)7.93b 15530.05(100)+(111)+(110) 6.53c 15530.10Twin crystal 5.88d 15530.15(100)+(111) 3.69e 15530.20(100)+(111) 2.33f 15530.25(100)+(111) 1.15㊀第2期郝敬林等:高温高压合成掺杂金刚石研究进展199㊀图4㊀NaN3和C3H6N6掺杂含量与氮含量的关系[36-37]Fig.4㊀Relationship between NaN3and C3H6N6doping content and nitrogen content[36-37]由于高氮含量金黄色金刚石的稀有和广受欢迎,以及色心NV-的量子效应,金刚石的氮掺杂研究一直是热点,高温高压退火可以改变金刚石中氮状态㊂高氮金刚石((1500~1700)ˑ10-6)在退火后1h内,由于金刚石晶格中氮的聚集,晶体的颜色明显由绿色变到无色(见图5)[39]㊂含氮施主原子在(1500~1600)ˑ10-6的金刚石晶体退火后使原来以单取代态(C中心)排列的氮原子转变为对取代态(A中心),一小部分氮原子仍以C中心形式存在,而一些A中心形式的氮原子进一步转变为N3和H3中心结构[40]㊂退火降低了高氮金刚石中NV-中心的浓度㊂相反,低氮含量的金刚石退火后可产生较高浓度的NV-色心㊂尽管高温高压条件下金刚石中存在许多缺陷的NV色心影响,但低氮含量金刚石在高温高压条件下直接退火是合成NV色心的一种简便方法[41]㊂这些发现对了解氮原子以聚集形式存在的天然Ia型金刚石的形成机制有很大帮助㊂图5㊀高浓度掺氮金刚石晶体的光学图像[39]Fig.5㊀Optical images of highly concentrated nitrogen-doped diamond crystals[39]通过第一性原理计算发现,金刚石中氮以C中心的形式存在会使带隙值(5.5eV)稍有降低,并预测由于C中心引起的光吸收在3eV左右[42]㊂理论上氮掺杂可以引入杂质能级,改变金刚石的导电性和光学吸收性能,从而提高其光学发光效率㊂但是氮在金刚石晶格中能级深,位于导带最小值以下1.7eV处,因而掺氮金刚石电阻率高,难以获得符合要求的n型金刚石半导体材料[43]㊂200㊀综合评述人工晶体学报㊀㊀㊀㊀㊀㊀第53卷2.1.3㊀硫掺杂硫的原子半径大,进入到金刚石晶格中有一定的困难,但硫是研究合成n型半导体金刚石的重要掺杂剂之一㊂通过第一性原理计算对掺杂浓度为3.12500%㊁1.56000%和0.78125%(摩尔分数,下同)的硫掺杂金刚石的能带结构和电子结构的研究发现,不同浓度下能带结构和电子结构的变化基本类似,硫杂质缺陷的电离能为0.3eV,表现为n型导电[44]㊂2011年,周林等[45]在NiMnCo催化体系中成功合成掺杂硫金刚石单晶,合成的金刚石晶体具有完整的{100}和{111}面,内部有少量的包裹体㊂Chen等[46]在Fe-Ni-C体系中加入高纯硫粉合成了硫掺杂的IIa型金刚石单晶,随着硫含量的增加生长速率明显降低㊂合成体系中的硫会促进NV0和NV-中心出现在金刚石晶格中㊂在该系统下合成的硫掺杂Ib型金刚石单晶在沿{111}面生长更容易出现氮空位(NV)中心,氮杂质浓度如表5所示㊂与NV-中心相比,在不添加硫的情况下,Ib型金刚石晶格中不容易生成NV0中心㊂虽然在添加0.25%硫的情况下同时生成NV0和NV-中心,但NV-峰的强度明显高于NV0峰[47],氮空位的光致发光光谱如图6所示㊂表5㊀FeNi-S-C体系合成Ib型金刚石及氮杂质的浓度[47]Table5㊀Synthesis of Ib-type diamond and concentration of nitrogen impurities by FeNi-S-C system[47]Sample S/%Growth face Growth rate/(mg㊃h-1)Nitrogen content/10-6a0{100}0.280151b0.10{100}0.157201c0.25{100}0.070144d0{111}0.186180e0.10{111}0.153230f0.25{111}0.062154图6㊀FeNi-S-C系金刚石晶体的光致发光光谱[47]Fig.6㊀PL spectra of FeNi-S-C system diamond crystals[47]使用四探针和霍尔效应法可以表征掺硫金刚石单晶的电学性能㊂研究发现,随着硫含量的增加(1.0%~4.0%),所合成金刚石单晶的半导体性能也有所提高㊂当金刚石晶胞中的硫含量达到4.0%时,金刚石的电阻为9.628ˑ105Ω㊃cm,为进一步合成n型半导体金刚石提供了依据[48]㊂同样,使用FeS和NiS作为硫源也可以制备出n型半导体金刚石单晶,合成样品的半导体性能也随着硫含量的增加而增强,如表6所示㊂二者制备出的样品最低电阻率分别为8.131ˑ105和11.630ˑ105Ω㊃cm,可见FeS掺杂得到的金刚石单晶电阻率最小[49-50]㊂表6㊀不同硫源掺杂金刚石的电学性能Table6㊀Electrical properties of diamond after doping with different sulfur sourcesSulfur source Doping method Minimum resistivity/(Ω㊃cm)CharacteristicSulfur powder[48]Substitute9.628ˑ105n-typeFeS[49]Substitute8.131ˑ105n-typeNiS[50]Substitute11.630ˑ105n-type㊀第2期郝敬林等:高温高压合成掺杂金刚石研究进展201㊀2.1.4㊀磷掺杂磷的原子半径较大,很难进入金刚石晶格中㊂当磷原子在金刚石晶格中取代一个碳原子时,将会引起晶胞的膨胀,晶格会发生畸变,对金刚石晶胞的构型㊁键型和电荷的空间分布都会产生一定的影响㊂聂媛等[51]选用Fe3P作为磷源进行磷掺杂金刚石单晶的合成,磷源含量和晶体形貌如图7所示㊂随着Fe3P的含量增加,金刚石晶体中氮含量上升,说明磷的进入诱使氮原子更容易进入金刚石晶格中㊂同时,金刚石晶体的颜色逐渐变深,包裹体的数量逐渐增加,晶形由板状转变为塔状直至骸晶,在拉曼光谱下可以看到其半峰全宽变大,晶格畸变增加㊂在FeNiMnCo-C体系中掺入单质磷合成了片状金刚石晶体[52],随着磷含量的增加,金刚石晶体的生长速率逐渐降低,温度区间也明显增大㊂并且通过四点探针和霍尔效应法测试发现磷掺杂金刚石大单晶的最小电阻率为3.561ˑ106Ω㊃cm㊂同样,研究人员以Mn3P2作为掺杂剂在FeNi体系下合成了金刚石晶体㊂Mn3P2的加入改变了催化剂的催化性能,使金刚石晶体生长的V形区在1230~1245ħ明显向右上方移动[53]㊂掺杂后的样品通过电学性能测试表明其电阻率为0.516ˑ106Ω㊃cm,霍尔系数为负,与前者相比电学性能得到了极大的提高,对n型半导体的研究很有帮助㊂图7㊀沿(111)面合成磷掺杂金刚石显微光学照片[51]Fig.7㊀Micro-optical photograph of P-doped diamond synthesized along(111)surface[51]通过第一性原理的方法计算了磷掺杂浓度的金刚石晶格的电子结构[54]㊂不同浓度磷原子取代碳原子前后的杂质激活能及总能量差的变化如表7所示,一个磷原子取代一个碳原子所引起的能量差值(ΔE=E2-E1)随着掺杂磷原子浓度的增加而降低,可能是由于掺杂元素浓度的升高使得晶格膨胀加剧,原子间的松弛引起了一部分电子和原子核之间的相互作用减弱㊂杂质原子的掺杂浓度越高金刚石晶格的膨胀越严重,晶体里的sp3杂化的碳键就越不稳定,越容易向sp2碳键转化㊂虽然高掺杂时可以获得合适的电导率,但会严重损伤金刚石晶格[54]㊂磷掺杂的n型金刚石半导体材料的载流子浓度和电子迁移率相对较低,导致其电阻率较高,因此需要进一步研究以获得具有良好电学性能的n型金刚石半导体材料㊂掺磷金刚石单晶的合成研究较少,尤其是磷与其他元素共掺杂合成方面的研究需要加强㊂表7㊀磷掺杂金刚石晶格的能量变化[54]Table7㊀Energy variation of P-doped diamond lattice[54]Number of cell atom Total energy before doping,E1/eV Total energy after doping,E2/eV Energy difference,ΔE/eV 16-2.478ˑ103-2.498ˑ103-0.0195ˑ10324-3.717ˑ103-3.737ˑ103-0.0193ˑ10332-4.957ˑ103-4.976ˑ103-0.0191ˑ10348-7.435ˑ103-7.454ˑ103-0.0190ˑ10364-9.913ˑ103-9.932ˑ103-0.0188ˑ10372-1.115ˑ103-1.117ˑ103-0.0189ˑ10396-1.487ˑ103-1.489ˑ103-0.0187ˑ103 2.1.5㊀其他单元素掺杂除了上述的四种常见的元素外,还有很多元素可以进行掺杂㊂Sittas等[55]在高温高压条件下首次合成掺硅金刚石单晶,并且只有在IIa型金刚石中才能发现掺杂的硅空位㊂对{001}㊁{111}㊁{113}生长区进行202㊀综合评述人工晶体学报㊀㊀㊀㊀㊀㊀第53卷光谱分析,发现硅中心的分布很不均匀,硅中心的发射强度不依赖于生长扇区㊂硅粉加入到镍基金属催化剂后,随着硅含量的增加,金刚石内部夹杂物从点状到片状再到串状分布,最终难以生长出完整的晶体[56]㊂硅的加入不仅增加了晶体内部的应力,使金刚石的结晶质量变差,而且也降低了金刚石中氮的浓度㊂同时,生长体系中的氮杂质也阻碍了金刚石中硅的有效掺杂㊂同样,在Ni-Mn-C体系中也可以将镁作为掺杂剂来评价其对晶体生长机制和缺陷的影响㊂如表8和图8所示,当Mg的含量为2%(摩尔分数,下同)时,金刚石晶体表面平整,有利于其在刀具中应用㊂添加3%和4%Mg的样品没有出现任何明显的变化,添加量为5%时晶体出现了夹杂物,这表明镁的添加量确实影响这些晶体表面缺陷的数量㊂在所用的高温高压参数下,晶体结构普遍为八面体㊂当Mg的含量为2%时,晶体产率较高,3%~5%的成核速率较小,生长速率降低[57]㊂表8㊀掺Mg样品在(1250ʃ50)ħ条件下的晶体参数[57]Table8㊀Crystal parameters of Mg-doped samples at(1250ʃ50)ħ[57]Sample Mg/%Crystal weight/mg Growth rate/(mg㊃h-1)a10.223 4.46b20.124 2.48c30.052 1.04d40.099 1.98e50.278 5.56图8㊀不同镁掺杂量金刚石晶体的SEM照片[57]Fig.8㊀SEM images of diamond crystals with different amounts of Mg doping[57] Palyanov等[58]在Mg-Ge-C体系下成功地合成了Ge掺杂单晶金刚石,在光致发光光谱中存在大量的2.06eV的Ge-V中心,如图9(a)所示㊂在该体系中加入的Ge抑制了金刚石自发成核的强度,从而可以通过晶种生长出相对较大(2~3mm)的金刚石单晶㊂在不同的合成条件下,合成的金刚石晶体从2.06eV中心到一级拉曼散射线的光致发光强度范围可达几个数量级,证明了Mg-Ge-C体系生长同位素修饰锗掺杂的块体低应变金刚石晶体的可行性,为进一步研究金刚石中锗相关色心的性质及其作为单光子源的可能应用提供了依据㊂2019年,相关研究人员在FeSnAl-C㊁Sn-(Ti,Al,Zr)-C和Sn-Mg-C三种条件下进行锡的掺杂对比实验[59]㊂研究发现,由Fe-Sn-Al组成的Fe基催化剂合成的金刚石没有与Sn相关的光学中心,在Sn-C系统中证实了在生长过程中Sn原子在金刚石晶格中的掺入原则上是可能的,但是生长系统中的氮杂质阻碍了Sn的有效掺杂,而且这些氮杂质很难用除氮剂消除㊂用Sn-Mg催化剂合成的金刚石单晶在光致发光光谱中显示出明显的Sn-V色心特征,如图9(b)所示㊂高温高压下成功合成了Sn掺杂金刚石,在量子技术应用中取得进一步进展㊂。

高温高压合成金刚石用之触媒

△高温高压合成金刚石用之触媒▲top 合成金刚石是碳的同素异构体的相变过程,由于触媒的参与使金刚石合成之压力与温度大大降低,实现了人造金刚石的工业生产。

从大量的试验与研究上看,凡在高压高温下不能侵润石墨的金属均不能作为触媒。

一般来说,作为合成金刚石的触媒必须对非金刚石碳有较大的溶解度和活化能力,以便为金刚石的生长提供充足的碳源,同时触媒还必须具有活化或输送碳原子C的能力,而且不形成碳化物等。

现在,合成金刚石的触媒逐渐转向多组元合金,这不仅使合成金刚石的温度与压强进一步拓宽,而且使合成工艺也更容易掌握。

另外,通过变更合金组元,特别是添加某些微量元素,还可能赋予金刚石一些特殊的性能。

在其它条件不变的情况下,不同触媒所合成金刚石的晶形、杂质分布也各有特点,因此改进触媒是提高金刚石质量和产量的有效途径。

高压高温间接静压合成金刚石用的触媒在形态上有两种,一种是片状触媒,另一种十分状触媒,它们与石墨碳源的形态相匹配。

使用片状触媒,相应的石墨也制成片状。

粉状触媒使用的石墨也是粉状的,二者经充分混合,压制成形后进行高压高温之合成。

用粉状触媒生产磨料级金刚石有突出的优点,它克服了片状触媒利用率低的缺点,其组分也易于调节。

粉状触媒可与石墨粉料充分混合,接触面积大,能够大幅度提高合成单产,例如使用直径为18mm 的合成腔体,单产突破2000mg(10carat)是没有问题的。

目前市场上出现的粉状触媒为镍锰钴Ni Mn Co 合金。

粉状触媒存在的问题是在生产、贮运中的氧化现象。

预计粉状触媒的研究和生产将会有进一步发展。

工业上合成经昂诗常用的触媒主要有镍Ni基、铁Fe基和钴Co基三个合金体系。

合成金刚石的生产与触媒密切相关,现将使用不同触媒生产金刚石的工艺参数列于表8-1。

适用于两面顶砧压力机.镍Ni基触媒合成所要求的压力和温度容限宽,产品综合性能好,故在国产六面顶砧压力机上得到普遍采用.表8-1 不同触媒合成金刚石的工艺参数之对比我国触媒开发研究基本沿着"粗粒度高强度用"和"高产磨料用"二个方向发展,尤其是前者开发前景较佳,现在市场上畅销的触媒均属此类.一镍锰钴NiMnCo合金触媒合成粗粒度金刚石触媒的代表产品是镍锰钴NiMnCo合金,1992年我国的总消耗量约为300t,他的一个突出优点是工艺适应性强,使用方便、可靠。

高温高压法合成人造金刚石的电解提纯工艺研究

高温高压法合成人造金刚石的电解提纯工艺研究汪丽凯;洪金坤;郭绍义;袁永锋【摘要】研究了一种提纯金刚石的电解液,详细阐明了电解液各组分和工艺条件对阴极增重量的影响及机制。

实验结果表明:所得电解液的最佳配比和工艺条件是氯化铵15 g/L,硼酸30 g/L,柠檬酸25 g/L,氯化钠15 g/L,糖精钠10 g/L,电流密度8 A/dm2,pH 值5。

使用该电解液能有效降低电解成本,提高电解提纯效率。

%This test studied an electrolyte for the diamond purification,and illuminated the influence of electrolyte components and process conditions on the weight increase of cathode as well as their mechanism.The experimental results showed that the optimum proportion and process parameters of the electrolyte were 15 g/L NH 4 Cl,30 g/L H 4 BO 3 ,25 g/L citric acid,15 g/L NaCl,10 g/L saccharine,current density was 8 A/dm2 and pH value was 5.The electrolyte could effectively decrease the electrolysis cost,and increase electrolysis purification efficiency.【期刊名称】《金刚石与磨料磨具工程》【年(卷),期】2014(000)003【总页数】5页(P67-71)【关键词】人造金刚石;电解;提纯;电解液【作者】汪丽凯;洪金坤;郭绍义;袁永锋【作者单位】浙江理工大学机控学院材料成型及控制工程系,浙江杭州 310018;浙江精鑫金刚石股份有限公司,浙江绍兴 312028;浙江理工大学机控学院材料成型及控制工程系,浙江杭州 310018; 浙江精鑫金刚石股份有限公司,浙江绍兴312028;浙江理工大学机控学院材料成型及控制工程系,浙江杭州 310018; 浙江精鑫金刚石股份有限公司,浙江绍兴 312028【正文语种】中文【中图分类】TQ164采用高温高压法生产出的人造金刚石,通常与残留石墨、触媒金属、少量叶蜡石混在一起,包埋在合成块内。

优质细颗粒金刚石单晶的高温高压合成与表征

优质细颗粒金刚石单晶的高温高压合成与表征一、绪论1. 金刚石的介绍2. 高温高压合成的背景和意义3. 高温高压合成细颗粒金刚石单晶的研究进展二、高温高压合成细颗粒金刚石单晶的实验方法1. 实验装置和工艺流程2. 合成条件的优化3. 实验结果的分析和解释三、细颗粒金刚石单晶的结构表征1. X射线衍射分析2. 红外光谱分析3. Raman光谱分析四、细颗粒金刚石单晶的物理性质测试1. 压缩模量测试2. 磨损性能测试3. 光学性质测试五、应用展望1. 细颗粒金刚石单晶在超硬材料领域的应用2. 细颗粒金刚石单晶在电子学和生物医学领域的应用3. 可能存在的未来研究方向和挑战六、结论1. 细颗粒金刚石单晶的高温高压合成技术可行性的评估2. 实验结果的综合分析和总结3. 细颗粒金刚石单晶的应用前景和发展趋势参考文献一、绪论1. 金刚石的介绍金刚石是一种常见的超硬材料。

它的硬度是自然界中最高的,约为Mohs硬度等级的10级。

由于其极高的硬度和优异的物理性能,金刚石已经被广泛应用于许多领域,如采矿,钻井,冶金,电子学和生物医学等。

2. 高温高压合成的背景和意义高温高压合成技术是一种重要的制备超硬材料的方法。

该方法利用高温高压条件下原料的高度压缩形成单晶体,可制备出优质金刚石单晶。

随着科学技术的不断发展和应用的不断扩展,对高温高压合成技术的要求也越来越高。

因此,完善高温高压合成技术的制备过程和性能研究,对于推动超硬材料的发展和应用具有重要的意义。

3. 高温高压合成细颗粒金刚石单晶的研究进展细颗粒金刚石单晶已经成为研究热点。

目前,以晶体质量为前提,主要采用高温高压技术进行细颗粒金刚石单晶的制备,其中正压法和反应堆法是两种主要的制备方法,而产物性能的研究主要包括晶体结构、红外光谱和Raman光谱等。

同时,还有许多研究致力于发展更加先进的制备方法和研究细颗粒金刚石单晶的应用。

综上所述,高温高压合成技术是制备细颗粒金刚石单晶的重要手段。

高温高压法合成金刚石

高温高压法合成金刚石高温高压法合成金刚石引言:金刚石是最硬的天然物质之一,由碳原子通过特殊的结晶过程形成。

然而,金刚石也可以通过人工合成的方法制造。

其中较为常见的方法是高温高压法(High-PressureHigh-Temperature,HPHT)。

本文将详细介绍高温高压法合成金刚石的原理、过程以及应用。

一、高温高压法合成金刚石的原理高温高压法合成金刚石是一种人工合成金刚石的方法,利用高温和高压的条件,以碳原子为原料,在合适的催化剂作用下,通过结晶过程形成金刚石。

这种方法基于金刚石的高温稳定性和形成金刚石的热力学可逆性。

二、高温高压法合成金刚石的过程高温高压法合成金刚石的过程主要分为两个关键步骤:原料制备和高温高压反应。

1. 原料制备:合成金刚石的原料主要是纯度较高的碳源,如石墨粉或碳黑。

为了提高合成金刚石的质量,通常需要特殊处理原料,例如石墨石材需在高温下长时间亚氧化处理,以提高其纯度。

此外,还需要选择合适的催化剂,如镍、铁、钴等。

2. 高温高压反应:将处理后的原料放置在一个高温高压装置中,一般使用类似于金属丝网形状的石墨容器包裹原料。

通常,在高温高压下,金属丝网容器中的碳源与催化剂反应,形成金刚石的结晶核,然后在高温高压下逐渐生长,最终形成金刚石。

在整个过程中,温度、压力和反应时间等参数需要严格控制,以确保金刚石的质量和产量。

三、高温高压法合成金刚石的应用1. 工业领域:高温高压法合成的金刚石具有极高的硬度和热导率,因此在工业领域有广泛的应用。

例如,金刚石可用于制造高硬度切削工具、钻头、镶嵌在磨具上,以及用于刮擦和研磨工艺等。

此外,金刚石也可用于生产光学器件、冷却材料和高温高压电子设备等。

2. 宝石市场:高温高压法合成的金刚石在宝石市场中也有一定的应用。

由于其质量可控,在商品市场上供应稳定,具有相对较低的价格,因此合成金刚石被广泛用作替代天然金刚石的宝石,如首饰、戒指等。

3. 科研领域:高温高压法合成金刚石在科研领域中也有重要的应用。

高温高压法生长金刚石单晶

•

合成金刚石的后处理

• 合成金刚石是通过触媒的作用,在高温超高压条件下由石 墨转变而成,反应后产物除金刚石外,还有石墨、金属( 或合金)及其化合物,还混有传压介质叶蜡石。它们紧密 交混,把金刚石严实包裹。要获得纯净的金刚石,须清除 杂质,即分离处理。 • 金刚石稳定性高,不与酸、碱、强氧化剂反应,不电解; 石墨化学稳定性较金刚石弱,易被强氧化剂氧化;金属或 合金易与酸反应,易电解;叶蜡石能与碱反应。根据这些 特点进行分离。

晶种触媒法合成金刚石的原理

• 以石墨、金刚石粉或石墨-金刚石粉的混合物为碳源,在 一定温度梯度下,将熔化于触媒金属(铁镍)中的碳输送 到高压反应腔金刚石晶种上,碳从六方结构的石墨转变为 立方结构金刚石,并以晶层形式沉积于晶种上,从而进行 金刚石单晶体的生长。

• 无触媒的条件——转变条件:1.26×1010Pa和2700℃,制 造生产设 备相当难;石墨向金刚石转变的接触面小,转 化率低。 • 有触媒的条件——使转变温度和压力降低,如镍等,转变 条件: 4.0×109~1.0×1010pa和1200℃左右;

3Ni+2HNO3+6HCI→3NiC12+2eC13+NO+2H2O

(3)电解法 电解条件为NiSO4等溶液,反应使阳极处的Ni经电解溶液跑到阴极,使金属 或合金不断地从合成物的混合体中解离出来。反应原理为:

除石墨

消除石墨的方法很多(各种物理的和化学的),常用有: (1)硝酸一硫酸法 将混和物置于一定配比的硝酸和硫酸溶液中加热,利用非金刚石碳在280℃温度 下能与硫酸、硝酸反应,生成二氧化碳气体和易溶于水的物质的性质,达到分离非 金刚石碳、提纯金刚石的目的。其反应式为: C+2H2SO4=2SO2+2H2O+CO2↑ + O2→SO3 3C+4HNO3=4NO+2H2O+3CO2↑ + O2→>NO2 (2)磁选法 清除金属(或合金)后的物料,除金刚石外剩下是石墨和少量叶蜡石。经烘干、 研碎后进行筛分,把筛分好的不同粒度的金刚石置于一般选矿用的磁选机上,将金 刚石和石墨分离开,选别效率可达95%以上。

高温高压下通过石墨直接转化合成的纯聚晶金刚石

胡娟 译>寇自力 校

摘 要?用多砧 压机在压力为 (@(#8-AB温度为 !"))C@(#))C的条件下>通过石墨直接转化 的方法已 经合成出纯聚晶金刚石聚合体D这种聚晶金刚石是无色透明 的>而且通 过微束 EF射线观察可确 定它具有 立方对称性D通过 4.3 观察可看出>样品是由 !)@()GH的金刚石单晶微粒构成的>通过拉曼光谱仪可以 观察到>它的拉曼光谱中 只有一条很弱的宽 峰>其拉曼位 移为@!II!:HJ !D压痕法硬度测 试表明>这种聚 晶金刚石的努 普硬度最高可达到 !K)8-A>这个硬度等于 甚至高于天然金刚石 和合成金刚石 的硬度L*)@ !I)8-AM>而约为含有粘接剂的聚晶金刚石的硬度 L#)@*)8-AM的二倍D实验结果表明>天然聚晶金刚石可 能 是 由 包 裹 在 寒 冷 的 硬 壳 中 的 亚 稳 态 石 墨 下 沉 到 较 热 的 区 域 >如 地 幔 转 化 区 域 中 上 升 的 岩 浆 >而 发 生 快 速 转化形成的D 关键词?纯聚晶金刚石N高压合成N石 墨N直接转化N多砧压机 中图分类号?4O!*K 文献标识码?1 文章编号 ?!*PIJ!KIIL())*M)#J))K"J)#

第 !"卷 第 #期 ())*年 !)月

超硬材料工程

+,-./01/2 314./516.7857../578

$%&’!" 9:;’())*

<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<

人造金刚石方法

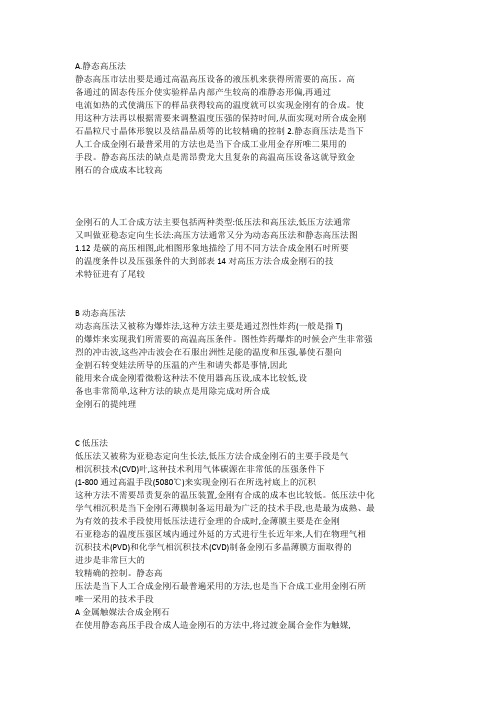

A.静态高压法静态高压市法出要是通过高温高压设备的液压机来获得所需要的高压。

高备通过的固态传压介使实验样品内部产生较高的准静态形偏,再通过电流如热的式使满压下的样品获得较高的温度就可以实现金刚有的合成。

使用这种方法再以根据需要来调整温度压强的保持时间,从面实现对所合成金刚石晶粒尺寸晶体形貌以及结晶品质等的比较精确的控制2.静态商压法是当下人工合成金刚石最普采用的方法也是当下合成工业用金存所唯二果用的手段。

静态高压法的缺点是需昂费龙大且复杂的高温高压设备这就导致金刚石的合成成本比较高金刚石的人工合成方法主要包括两种类型:低压法和高压法,低压方法通常又叫做亚稳态定向生长法:高压方法通常又分为动态高压法和静态高压法图1.12是碳的高压相图,此相图形象地描绘了用不同方法合成金刚石时所要的温度条件以及压强条件的大到部表14对高压方法合成金刚石的技术特征进有了尾较B动态高压法动态高压法又被称为爆炸法,这种方法主要是通过烈性炸药(一般是指T)的爆炸来实现我们所需要的高温高压条件。

图性炸药爆炸的时候会产生非常强烈的冲击波,这些冲击波会在石服出洲性足能的温度和压强,暴使石墨向金割石转变娃法所导的压温的产生和请失都是事情,因此能用来合成金刚看微粉这种法不使用器高压设,成本比较低,设备也非常简单,这种方法的缺点是用除完成对所合成金刚石的提纯理C低压法低压法又被称为亚稳态定向生长法,低压方法合成金刚石的主要手段是气相沉积技术(CVD)叶,这种技术利用气体碳源在非常低的压强条件下(1-800通过高温手段(5080℃)来实现金刚石在所选衬底上的沉积这种方法不需要昂责复杂的温压装置,金刚有合成的成本也比较低。

低压法中化学气相沉积是当下金刚石薄膜制备运用最为广泛的技术手段,也是最为成熟、最为有效的技术手段使用低压法进行金理的合成时,金薄膜主要是在金刚石亚稳态的温度压强区域内通过外延的方式进行生长近年来,人们在物理气相沉积技术(PVD)和化学气相沉积技术(CVD)制备金刚石多晶薄膜方面取得的进步是非常巨大的较精确的控制。

高温高压合成金刚石的机理,工艺及特征探讨

高温高压合成金刚石的机理,工艺及特征探讨摘要:本文针对高温高压合成金刚石的机理展开分析,同时讨论了高温高压合成金刚石工艺的相关内容,包括基本合成条件、高温高压合成工艺、机械式提纯工艺等,同时也对合成金刚石的各项特征进行分析,以此来积累相应的应用经验,为工艺改进提高良好参考。

关键词:高温;高压;合成金刚石;溶剂假说金刚石作为一类高性能材料,目前已经在机械领域、电子科技、光电学等领域中得到了广泛应用。

在金刚石加工活动中,高温高压环境稳定性将直接影响到金刚石的合成质量,通过整理金刚石的机理、工艺及特征,能够为技术体系的完善提供良好参考,以提高金刚石合成质量的可靠性。

1高温高压合成金刚石的机理1.1固相直接转变假说该假说的核心观点在于,石墨转换为金刚石的过程,并不需要进行断键重组,而整个变化过程是从石墨平面六角蜂窝状结构在特定环境下,直接转换成金刚石的立方结构。

在高温高压状态,石墨层之间的距离也将被压缩,此时碳原子的振动也会加剧,并且层间的原子也会有规律地靠近,最终会在相互吸引作用下出现位移,这也让石墨结构出现扭曲与弯折。

石墨的C-C层之间存在着2Pz电子,在高温高压环境下,这些电子也会让碳原子形成共价键,此情况下也造成sp2杂化碳向着sp3杂化碳方向进行转变,同时也会将六角层直接扭曲成金刚石对应的结构,整个过程会一层一层地持续转换,从而让石墨转换成金刚石。

而此种转变方式一般都需要在较高温度(3000K)与压力(13GPa)条件下进行,所需要的应用成本较高[1]。

1.2溶剂假说该假说认为金属触媒在整个金刚石形成过程中,起到了良好的溶剂作用,而石墨则是在高温高压状态下,会直接在金属触媒溶液当中,直接溶解并分解成若干个单体碳原子,这些碳原子由于过饱和而出现了析出,从而合成了金刚石。

该观点与其他晶体的析出生长过程比较接近,而整个金刚石的生长动力,主要是来源于石墨与金刚石在同等条件下,其在金属触媒当中的溶解度差值[2]。

金刚石的制备方法

金刚石的制备方法嘿,你知道金刚石吗?那可是个超级厉害的东西呢!在咱们眼里,金刚石就是钻石,亮晶晶的,超级贵,还特别硬。

你要是想知道这金刚石是咋制备出来的,那可就有趣啦。

我有个朋友叫小李,他就对金刚石的制备特别着迷。

有一次我们聊天,他就像打开了话匣子一样,滔滔不绝地跟我讲。

他说,一种常见的制备金刚石的方法是高温高压法。

这就好比把碳元素放在一个超级严格的“训练营”里,这个“训练营”的环境特别恶劣,高温就像大火炉在烤着,高压就像是有无数双大手在用力挤压。

在这种情况下,碳原子们可就没办法懒散啦,它们只能乖乖地按照特定的规则排列起来,最后就形成了金刚石。

我当时就很惊讶,我就问他:“哎呀,这得多高的温度和多大的压力啊?”小李就很兴奋地告诉我,温度得达到1000 - 2000摄氏度呢,压力得是5 - 10万个大气压。

我的天呐,这数字听起来就很吓人。

我就想啊,这就像是要把一个很柔弱的人放在极度严酷的环境里,要么就被摧毁,要么就变得超级强大,碳原子就是在这种压力下变成了金刚石这种超级坚硬的物质。

这难道不神奇吗?还有一种方法叫化学气相沉积法。

我另外一个朋友小王也懂一些这方面的知识。

他给我解释的时候就特别形象。

他说啊,这个化学气相沉积法就像是给碳原子们搭建了一个特殊的“建筑场地”。

首先呢,会有一些含有碳的气体,这些气体就像是一群小小的建筑工人,它们在一个特殊的反应室里。

然后呢,通过一些能量的激发,比如说加热或者是用等离子体来刺激这些气体。

这时候啊,那些碳原子就开始慢慢地从气体里分离出来,然后一层一层地沉积在一个基底上,就像盖房子一样,一层一层地往上盖,最后就形成了金刚石薄膜。

我就问小王:“这方法听起来很巧妙,但是会不会很复杂啊?”小王就笑着说:“那当然啦,就像你想做一件精美的手工艺品,肯定不简单啊。

这个过程中,对反应室的环境要求很高,温度、气体的流量、压力等都得控制得非常精准。

如果哪个环节出了问题,那就像盖房子的时候地基没打好,最后这金刚石薄膜可能就质量不好或者根本就形成不了。

工业制金刚石的工艺流程

工业制金刚石的工艺流程一、原料准备。

工业上制造金刚石呀,原料可不能马虎。

通常呢,会用到石墨这种原料。

为啥是石墨呢?因为石墨和金刚石都是由碳元素组成的,就像一对性格迥异但本质相同的兄弟。

石墨是那种软乎乎的,一层一层的结构,而金刚石可是超级硬的家伙。

要把石墨变成金刚石,就像是要把一个温柔的小绵羊变成钢铁战士一样神奇呢。

不过在这之前,得保证石墨的纯度,杂质太多的话,那可就影响后面的变身啦。

二、高温高压法。

1. 设备搭建。

这一步就像是搭一个超级魔法阵一样。

得有专门的高温高压设备,这些设备可都是大块头,而且超级复杂。

它们要能承受住巨大的压力和高温,就像一个坚强的堡垒。

在这个堡垒里,要发生一场惊天动地的变化。

2. 创造环境。

然后呢,把准备好的石墨放进这个设备里。

接下来就是关键的环境营造啦。

要给石墨一个超级高温和高压的环境。

这个高温啊,能达到好几千摄氏度呢,压力也是大得惊人。

在这样的环境下,石墨里的碳原子就开始坐不住啦,它们就像一群调皮的小孩子,被这么一折腾,就开始重新排列组合。

就好像本来是一群乱哄哄站着的小孩子,在老师(高温高压环境)的指挥下,整齐地排好了队,变成了金刚石那种紧密又坚硬的结构。

3. 反应过程。

在这个过程中,碳原子之间的化学键也在发生变化。

从石墨那种比较松散的化学键,变成了金刚石那种坚固无比的化学键。

这个过程可不容易呢,就像一场艰难的蜕变。

不过经过这么一番折腾,石墨就慢慢变成金刚石啦。

这个时候的金刚石还不是我们看到的那种闪闪发光的成品,它还需要进一步的加工处理。

三、后期处理。

1. 提纯。

刚刚在高温高压下制造出来的金刚石里可能还混着一些杂质,这就需要提纯啦。

就像从一堆宝石里挑出真正的钻石一样。

要通过各种化学或者物理的方法,把那些杂质去掉,只留下纯净的金刚石。

这一步很考验技术哦,如果提纯不彻底,那金刚石的质量就会大打折扣。

2. 切割打磨。

提纯后的金刚石就可以进行切割打磨啦。

这可是个精细活。

就像给一个小公主梳妆打扮一样。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1. 转化为金刚石的碳源不同,高温高压时选用的是石墨等原料,而低 温低压则是选用的甲烷,一氧化碳等碳源 2. 高温高压下生成的金刚石是稳定相,而低温低压生成的金刚石是非 稳定相 3. 高温高压下合成的金刚石颗粒较大,如今高温高下可合成尺寸较大 的单晶,但是低温低压下尚未实现,低温低压下合成的为多晶金刚 石薄膜。 4. 高温高压的工艺相对更成熟,已有一些工业应用,而低温低压尚在 探索阶段,但是前景广阔。

低温低压法人造金刚石

高温高压法人造金刚石

C(石墨)

高温高压

C(金刚石)

1954年Bundy等人利用金属触媒在高温高压条件下首次实现人造 金刚石单晶的合成。

原理: 利用静态超高压(50~100kb,即5~10GPa) 和高温(1100~3000°C)技 术通过石墨等碳质原料和某些金属(合金)反应生成金刚石,其典型晶态为立方 体(六面体)、八面体和六-八面体以及它们的过渡形态

而今,人造金刚石的实现,使得新娘们的梦想不再遥不可及。 而今,人造金刚石的实现,使得金刚石的工业应用触手可及。

自从人工生长金刚石获得成功以后,人们一方面以生产的规 模大量合成工业用金刚石,另一方面则力图生长出优质的金 刚石大单晶,以便满足它在电子技术中的潜在应用。 高温高压法人造金刚石

人造金刚石ห้องสมุดไป่ตู้ 两大神奇方法

低温低压法人造金刚石

低温低压

C(碳源,CH4,CO等)

C(金刚石)

低温低压制备金刚石起始于1970年前苏联Deryagin,Spitsyn和 Fedoseev等人的成功试验,1980年前后,日本Setaka等人验证了 在低压条件下非金刚石衬底上气相生长金刚石晶体是可行的。 原理: 反应气体在高温下被分解,生成 碳氢自由基,烃类分子和原子氢, 气体组分在气流的导向下,在沉 积基底表面发生气-固相反应,生 长金刚石薄膜。

高温高压法人造金刚石

我国研制的人造金刚石

人造金刚石单晶

随着高温高压技术的发展,人造单晶金刚石最大 尺寸已经可以做到8mm

高温高压法人造金刚石

到20世纪70年代开发的金属烧 结聚晶金刚石(PCD),人工合 成金刚石材料已经成为自然单 晶金刚石的唯一替代物.

金刚石聚晶是由金刚石微粉与少量结合剂在高温高压下烧结而成,具有耐磨 性高,抗冲击韧性强,热稳定性好和结构致密均匀等特点,广泛应用于制造 石油,地质钻头和机加工工具和宝石加工等。

低温低压法人造金刚石

当今CVD沉积金刚石膜选用 衬底多种多样,硅,不锈钢, 钛基体,钛合金,铱,铬, 铝,铜,钼,镍,铂等等多 种衬底上沉积。

但是,目前生产CVD金刚石膜,作 为切削刀具使用尚处于试验阶段, 有待进一步研究和开发。 CVD金刚石涂层刀具

高温高压人造金刚石与低温低压人造金刚石比较:

神奇的人造金刚石

钻石由金刚石加工琢磨而成,是珠宝中的贵族,它通明剔透,散发着清 冷高贵的光辉,颇有“出淤泥而不染”的气质。拥有一枚钻戒,是许多 新娘的梦想,但是钻石昂贵的价格,却是可望而不可即。

金刚石不仅可以加工成价值连城的珠宝,在工业中也大有可为。 它硬度高、耐磨性好,可广泛用于切削、磨削、钻探;由于导热 率高、电绝缘性好,可作为半导体装置的散热板;它有优良的透 光性和耐腐蚀性,在电子工业中也得到广泛应用。

低温低压法人造金刚石

低温低压下化学相沉积(CVD)金刚石薄膜,是当今的一大研究热点。 CVD金刚石膜作为切削刀具材 料的有利条件是其无与伦比的 硬度所导致的优良组合性质:

1. 好耐磨性和其尺寸稳定性。

2. 具有较小的摩擦系数。 3. 允许刀具承受的进攻性机械 加工温度可达800℃。 4. 化学性能更稳定,抵御刀具 切削液的腐蚀。