L485MB+316L大管径复合管焊接工艺研究

L485MB+316L大管径复合管焊接工艺研究

316L 不锈钢管道焊接工艺

316L 不锈钢管道焊接工艺焊接工艺(1)焊接方法:由于现场多数为不锈钢管道且大小不一,根据不锈钢的焊接特点,尽可能减小热输入量,故采用手工电弧焊、氩弧焊两种方法,d >Φ159 mm 的采用氩弧焊打底,手工电弧焊盖面。

d ≦Φ159 mm 的全用氩弧焊。

焊机采用手工电弧焊/氩弧焊两用的WS7 一400 逆变式弧焊机。

document.write("");xno = xno+1;(2)焊接材料:奥氏体不锈钢是特殊性能用钢,为满足接头具有相同的性能,应遵循“等成分”原则选择焊接材料,同时为增强接头抗热裂纹和晶间腐蚀能力,使接头中出现少量铁素体,选择HooCr19Ni12Mo2氩弧焊用焊丝,手弧焊用焊条CHSO22 作为填充材料,其成分见表1 和表2。

表1 焊丝HOOCr19Ni12Mo2化学成分(%)C Si Mn P S Ni Cr Mo0.0120.131.700.0190.00713.2318.722.38C Cu Si Mn P S Ni Cr Mo0.030.200.640.750.020.00711.7719.662.05(3快速焊,多层焊时要严格控制层间温度,使层间温度小于60 ℃ 。

具体参数见表3 。

表3 焊接参数接头形式焊缝层次焊接方法焊接材料焊接电流I/A电弧电压U/V焊接速度v/(cm.min)牌号直径d/mm管对接一层手工钨极氩弧焊HOOCr19Ni12Mo22.575-8010-116-83.283-9011-136-8二层手工钨极氩弧焊HOOCr19Ni12Mo22.575-8010-116-83.285-9312-136-8手工电弧焊CHS022 2.580-8525-269-12(4 )坡口形式及装配定位焊。

坡口形式采用V 形坡口,由于采用了较小的焊接电流,熔深小,因而坡口的钝边比碳钢小,约为0-0.5 mm,坡口角度比碳钢大,约为65°- 700°,其形式见图l 。

316L不锈钢管道焊接工艺要求.

316L不锈钢管道焊接工艺要求一焊接方法根据不锈钢的特点,尽可能减少热输入量,故采用手工电弧焊,氩弧焊两种方法。

d>φ159mm的采用氩弧焊打底,手工电弧焊盖面;d<φ159mm的采用氩弧焊。

焊机采用手工电弧焊/氩弧焊两用WS7-400逆变式弧焊机。

二焊接材料奥氏体不锈钢是特殊性能用钢,为满足接头具有相同性能,应该遵循“等成分”原则选择焊接材料。

同时为增强接头抗热裂纹和晶间腐蚀能力,使接头出现少量铁素体,选择HooCr19Ni12Mo2氩弧焊用焊丝。

手工电弧焊用焊条CHS022作为填充材料。

其成化学分见表1和表2;表1焊丝HooCr19Ni12Mo化学成分C Si Mn P S Ni Cr Mo0.0120.131.700.0190.00713.2318.722.38表2焊条CHS022化学成分C Cu Si Mn P S Ni Cr Mo0.030.200.640.750.020.00711.7719.662.05三焊接参数奥氏体不锈钢的突出特点是对过热敏感,故采用小电流,快速焊,多层焊时要严格控制层间温度,使层间温度小于60℃。

具体参数见表3;接头形式焊缝层次焊接方法材料牌号材料直径d/mm焊接电流I/A电弧电压U/V焊接速度V/cm.min管对接一层手工钨极氩弧焊HooCr19Ni12Mo2 2.575-8010-116-8 管对接一层手工钨极氩弧焊HooCr19Ni12Mo2 3.283-9011-136-8 管对接二层手工钨极氩弧焊HooCr19Ni12Mo2 2.575-8010-116-8 管对接二层手工钨极氩弧焊HooCr19Ni12Mo2 3.285-9312-136-8 管对接二层手工电弧焊CHS022 2.580-8525-269-12表3焊接参数四坡口形式及装配定位焊坡口形式采用V形坡口。

由于采用了较小的焊接电流,熔深小,因而坡口的钝边比碳钢小,约为0-0.5mm,坡口角度比碳钢大,约为65-70度。

L485MB+316L大管径复合管焊接工艺研究

L485MB+316L大管径复合管焊接工艺研究不锈钢复合钢管与不锈钢复合钢板一样,既有不锈钢较强的耐腐蚀性,又有普通钢的经济性和承受高温高压的强度要求。

近年来许多气田、场站的工艺管网中都有普遍使用。

由于其特殊的结构形式,导致其焊接工艺较复杂,特别是对复合面、过渡层及复层的焊接质量要求很高。

本文详细分析了不锈钢复合材料的焊接性,描述了L485MB+316L大管径不锈钢复合管焊接接头的坡口形式,并通过焊接工艺评定确定了焊接工艺参数。

该工艺通过我公司在辽河油田双六区块汽驱采油及秦皇岛——沈阳天然气管道配套储气库工程中的应用,获得了满意的焊接质量,满足了设计与标准规范的要求,为公司今后发展积累了一定的经验。

标签:大管径复合钢管封焊过渡层焊接工艺0 引言2012年初,我公司承揽了辽河油田双六区块汽驱采油及秦皇岛-沈阳天然气管道配套储气库工程任务,该项目工艺管线规格主要为Φ660×(20+2),材质为L485MB+316L的复合管,设计压力为14MPa。

不仅要求有很好的耐腐蚀性并且对其基层的强度、塑性和韧性都有很高的要求,在我们国内属于首次应用,我们通过和复合管生产厂家及管材焊接研究机构探讨和研究,查阅了大量的国内外相关资料,确定大管径复合管焊接新工艺。

1 不锈钢复合管的结构形式不锈钢复合管是采用燃爆复合的方法把不锈钢和合金钢机械复合在一起的,分为三层,基层、过渡层、复层,基层低合金高强度钢,复层为不锈钢,因为不是冶金结合所以基层和复层之间的焊接是关键。

本次研究的L485MB属于低合金高强度钢类,不锈钢316L属奥氏体不锈钢。

2 焊接性分析2.1 焊接时存在的主要问题2.1.1 焊缝内部产生结晶裂纹产生结晶裂纹的原因首先是由于稀释率的影响,由于基层的含碳量高于复层,使复层受到基层的稀释作用,造成焊缝中奥氏体形成元素减少,含碳量增加。

还由于奥氏体结晶区间很大,熔池结晶时在枝晶的晶界上存在硫、磷、硅等低熔点共晶物,在拉应力的作用下产生裂纹。

热处理对L245_316L双金属复合管力学性能及耐蚀性研究

热处理对L245/316L双金属复合管力学性能及耐蚀性研究发布时间:2022-04-06T07:08:50.565Z 来源:《科学与技术》2021年33期作者:苗洪波燕群刘蓬[导读] L245/316L双金属复合管作为应用较为广泛的一种复合管材料在克拉玛依油田、塔里木油田等大型项目建设中均有使用。

L245/316L 双金属复合管采用热变型成型工艺,力学性能及耐腐蚀性能优异,但还需热处理消除其内应力,改善组织状态,使性能充分发挥出来。

苗洪波燕群刘蓬济南辰达试验机制造有限公司山东省济南市 250117摘要:L245/316L双金属复合管作为应用较为广泛的一种复合管材料在克拉玛依油田、塔里木油田等大型项目建设中均有使用。

L245/316L双金属复合管采用热变型成型工艺,力学性能及耐腐蚀性能优异,但还需热处理消除其内应力,改善组织状态,使性能充分发挥出来。

热处理能改善双金属复合管的耐腐蚀性能,找出适合的热处理参数及方法,可以生产出高质量的双金属复合管;对双金属复合管耐蚀情况研究也可为在复杂苛刻工况下的双金属管线钢提供理论依据。

鉴于双金属复合管在国内油气集输管道的使用时间还不长,尚未有足够的对双金属复合管在热处理方面的研究与结论,对双金属复合管耐蚀情况的研究有限,所以对双金属管线钢在热处理下的力学性能变化及耐蚀情况研究有重要意义,以期能对生产提供指导。

关键词:热处理;力学性能;耐蚀性引言据统计,因输送管道腐蚀造成的经济损失十分庞大,尤其是管材耐腐蚀性能差更易发生腐蚀失效,如低碳钢管网、低合金钢管网等。

双金属复合管的出现减少了在运输中因腐蚀造成的管道泄露损失,受到油气田用户的青睐。

油气田介质中存在CO2、H2S等腐蚀气体,管道腐蚀影响油气运输质量,会给油气田用户带来损失。

本文研究了L245/316L双金属复合管的正火、固溶热处理工艺,确定了一种较为适合L245/316L双金属复合管的热处理工艺方案,并对不同热处理工艺对基管的力学性能及耐腐蚀性能的影响因素进行分析研究。

316_316L双标不锈钢管道焊接工艺研究

316/316L双标不锈钢管道焊接工艺研究发布时间:2022-05-17T02:08:07.403Z 来源:《科学与技术》2021年34期作者:吴海龙樊继成江楠姚贵昌[导读] 随着我国经济的飞速发展,在国家政策和企业管理方面,对钢铁行业提出了更高水平、更严格要求。

吴海龙樊继成江楠姚贵昌连云港杰瑞自动化有限公司 222000摘要:随着我国经济的飞速发展,在国家政策和企业管理方面,对钢铁行业提出了更高水平、更严格要求。

因此为了满足市场需求以及提高产品质量以达到国际间贸易壁垒等一系列措施限制进口的举措也就成为必然选择。

而316/316L双标不锈钢是国内目前应用比较广泛的不锈钢材料,其优良性能和优异韧性在钢铁行业中具有重要地位。

本论文主要研究316/316L双标不锈钢管道的焊接工艺。

通过查阅资料以及使用实验方法对此材质焊接性能以及应用于产品中的安全性、使用性进一步深入研究。

关键词:双标不锈钢、管道、焊接、工艺、研究一、绪论1.1.研究背景和意义由于现代工业技术的发展,传统的奥氏体不锈钢经常遭到晶间腐蚀、点蚀、缝隙腐蚀、应力腐蚀等局部腐蚀的破坏,316/316L双标不锈钢(以下简称双标钢)在上述腐蚀类型中表现出了某些优越性。

在铁基固溶体组织中铁素体相与奥氏体相约各占一半,但最少相的含量必须达到30%以上的钢称双相不锈钢。

奥氏体接头有良好的塑性和韧性,但是导热性能差,线膨胀系数大,焊接应力和变形都比较大;普通铁素体不锈钢导热性能和线膨胀系数都小于奥氏体不锈钢,并且有较高的强度及耐氯离子应力腐蚀性能,但是塑性较差,并存在475℃脆化和δ相析出脆化以及高温晶粒粗化脆化现象。

双相钢的开发正是集中了奥氏体和铁素体的优点并最大限度地减少了两相的缺点。

性能最好的双相钢成分是铁素体的含量在60%-40%,奥氏体的含量在40%-60%之间,任何一种机体的大幅度减少都会造成双相钢的性能减弱。

主要研究双标钢在化学成分、熔点等方面特性以及其表面性质。

探讨316L高压钢管的焊接技术

果。

经无 损检测判定为不合格 的焊缝 , 必须认真分析不合格原 因, 确保返修 合格 并不得超过3 次。

35焊条电弧焊的操作要领 .

焊前C S 2 焊条必须经3 0 5 ℃烘焙 l , H 02 0  ̄30 h 防止焊接过程 出现气孔、 延迟裂纹等缺陷。 烘干温度不宜过高, 烘焙时 间也不 宜过长 。 最好不要重复烘干, 随烘随用, 以防药皮脱 落。

・

技术应 用

探讨36 高压钢管 的焊接 技术 L 1

季 鹏

( 茂名建筑集团工业设备安装有限公司, 东 茂名 5 50 ) 广 200

摘 要 : 文 阐述了36 高压钢 管 的焊 接技 术 要求 , 本 1L 主要 包括 管材和 焊材化 学成分要 求 、 管材和 焊材的管理 、 m m - 对要求 、 接工 坡 h .和组 z . 焊 艺参数 选 用、 钨极 氩 弧焊 的操作 要 领 、 焊条 电弧焊 的操作 要 领 、 焊接质 量的外观 检验 和 内部检 验、 焊缝 返修 等 内容 。 关键词 : 1L 高压 ; 36; 不锈 钢管 ; 焊接 技 术

36高压管道管壁厚、 1L 导热系数小、 热膨胀系数大等特性 , 为减

少焊接变 形, 口角度为4 。 5 , 口倾角 由底 部向上逐 步 坡 0 ~5 。 坡 减小 , 近似于U 型坡 口, 口间隙20 .m :由于采用 了较小 坡 . ~2 5 m

3 6日圜曰圆

技术应用 ・

的焊接 电流 , 熔深小, 因而坡 口的钝边要小, 保证打底焊能实现 证使 用中的焊 条温 度 符合要求 。 条筒 每个 焊工一个 , 焊 不得 串

熔 收弧应填 满 为了确保 组对 的准确度 , 要设 置组对质检停止 点, 对已组 的倾 向。 敷金属宽度不得超 过焊条直径的两倍 。 以免产生 弧坑裂纹 。 应在焊后立即除去渣皮、 飞溅, 并应 对 未正式施焊 的管段 的材质、 尺寸、 角度、 编号等进行检验 , 确 弧坑 , 认合格后方可进行焊接 。 将焊缝表面清理干净, 进行外观检验。

316L不锈钢管与管板的焊接工艺

4 结论

a1 316 L 不锈钢管与管板焊接的控制参数 宜为 :

电流 100 A ,电压 20 V ,线能量 1318~19 kJ / cm 。

b1 正确选择焊材是减小焊缝晶腐蚀倾向的 条件之一 。可先根据舍弗勒焊缝组织图初步选 材 ,判断其能否使焊缝产生 A + F 双相组织且 F 含量约小于 5 % ,S、P 、C 杂质含量要尽量低 。

由于本焊接工艺采取了低线能量的快速焊接方法焊缝金属受热时间短温升不高缩短了冷却时在危险温度区12的停留时间使铬来不及析出与碳结合形成碳化铬所以减小了焊缝的晶间腐蚀倾向

· 4 2 · 硫 酸 工 业 2001 年第 4 期

316L 不锈钢管与管板的焊接工艺

图 1 焊接试件的坡口尺寸和接头形式 c1 晶间腐蚀检验 按照国标 GB433415 90 不锈钢耐酸钢晶间腐蚀倾向试验方法 ,将试件 打磨抛光 、清洗 、干燥后放在硫酸 + 硫酸铜 + 铜屑 的溶液中煮 16 h ,清洗干燥后在 240 倍金相显微 镜下检查 ,试件均无晶间腐蚀 。

3 结果分析

周桂芬

(株洲化工集团公司 建安公司 ,湖南 株洲 412004)

〔中图分类号〕TQ05115 , T G444174 〔文献标识码〕B 〔文章编号〕1002 - 1507 (2001) 04 - 0042 - 02

阳极保护管壳式不锈钢浓硫酸冷却器的制 作 ,除了一般的机械性能要求外 ,对列管与管板间 焊缝的耐腐蚀性能 ,特别是耐晶间腐蚀性能要求 也较高 。最近我公司承接了一台浓硫酸冷却器 , 列管和管板材料均为 316L 不锈钢 。我们采用手 工钨极氩弧焊 ,通过焊接工艺试验 ,确定了焊接控 制条件 。检验结果表明焊缝金属具有较高的耐腐 蚀性 ,证明了焊接工艺的可靠性 。

316L不锈钢管道焊接工艺

焊接 2002 (12)

坏钝边 ,正式焊接时再磨去这些焊条头和定位焊缝 。点 固后的间隙约为 2. 5 mm 。

(2) 避免外界因素污染焊缝 ,对于尿素级不锈钢在 组对和焊接时不允许放在碳素钢板上 ,要在平台和钢管 间垫上木板 ;切割 、打磨用砂轮片不得用于打磨其它材 料 ;钢丝刷必须是用奥氏体不锈钢丝做的 ;接地线 、打渣 锤等直接与钢管相接触部分 ,必须是用尿素级不锈钢管 切割下来的余料制成 。

(3) 对奥氏体不锈钢 ,为避免焊缝在敏化温度区间 内停留时间长而析出铁素体和 δ相或长大而形成网状 结构 。层间温度不允许超过 60 ℃,因此 ,焊接时要采用 短电弧 、小电流 、多道焊技术 ,严格控制焊接热输入 。焊 接时 ,尽量采用小直径焊条 ,并且焊接时焊条不摆动 。 为保证层间温度 ,要求焊工在每焊完一层焊缝后 ,以手 触摸焊道不感到太烫为原则 。为了保证进度 ,每名焊工 同时要焊 4~5 个焊口 ,各个焊口依序轮流焊 。这样既 保证焊工能够连续焊 ,也控制了层间温度 。

(4) 意大利 CITO 公司生产的 CITOXIDB316L M 15 碱性焊条是专为焊接 A312 TP316L + G510 钢管而 生产的 。该焊条的操作性能差 ,焊缝成形差 。焊接时 ,

焊条必须垂直于管子切面 ,正对管子中心 ,否则焊条靠 近管子一面的药皮大量脱落 产生偏弧 。该焊条对焊工 的操作技能要求很高 ,为此 ,专门挑选几位操作水平高 的焊工施焊 。

表 1 焊丝 H00Cr19Ni12Mo2 化学成分 ( %)

C

Si

Mn

P

S

Ni Cr Mo

0. 012 0. 13 1. 70 0. 019 0. 007 13. 23 18. 72 2. 38

不锈钢316l高压管道焊接工艺

奥氏体不锈钢的突出特点是对热敏感袁故采 数见表 4遥

用小线能量袁即小电流快速焊袁多层焊时要严格

接头形式 焊接层次 焊接方法

表 4 焊接参数

焊接材料

牌号

直径

焊接电流(A) 电弧电压(V)

极性

一层

TIG HOOCr19N12N02

管对接

二层

TIG HOOCr19N12N02

SMLAW

SHO22

椎2.5 椎3.2 椎2.5 椎3.2 椎2.5 椎3.2

1 前言 随着科学技术的不断进步袁不锈钢钢材在化

工行业被广泛使用袁 尤其是 316L 高压钢管的焊 接技术遥在 316L 不锈钢高压管的焊接技术中袁对 于焊材和管材的化学成分以及管理尧钨极氩弧焊 和焊条电弧焊的操作以及焊接质量检验上都有 着严格的要求袁因此袁施工前必须制定合理有效 的 316L 不锈钢高压管焊接工艺遥

mm 的采用氩弧焊打底袁手工焊封面袁直径小于 析袁我们最后选择氩弧焊丝 H00Cr19Ni12Mo2(成

159 mm 以下的全用氩弧焊遥 焊机采用手工焊氩 分见表 2袁手工焊条用 CHS022 成分见表 3袁作为

弧焊两种用的 WS7-400 逆变式弧焊机遥

填充材料遥

2.2 焊接材料的选择

C

Si

0.012

作者简介院王荣渊1976耀冤袁男袁电焊工技师袁赛德公司技能大师工作室工作遥

窑 47 窑

水钢科技 SHUIGANG SCIENCE & TECHNOLOGY

第 150 期

艺措施上解决问题遥

C

Si

0.011

0.43

2.1 焊接方法工艺

表 1 316L 不锈钢化学成分渊%冤

Mn

316L不锈钢成分性能及焊接工艺

316L 不锈钢:

在 316 不锈钢的基础上添加 Mo(2~3%) ,优秀的耐点蚀性,高温 蠕变 强度

优秀。

316L 特点:

1)冷轧产品外观光泽度好,漂亮;

2)由于添加 Mo,耐腐蚀性能,特别是耐点蚀性能优秀;

3 ) 高温强度优秀;

4)优秀的加工硬化性(加工后弱磁性)

5)固溶状态无磁性;

6)相对 304 不锈钢,价格较高。

316L 适用范围:

常用于纯水、蒸馏水、药品、酱、醋等卫生要求高、介质腐蚀性能强的场合

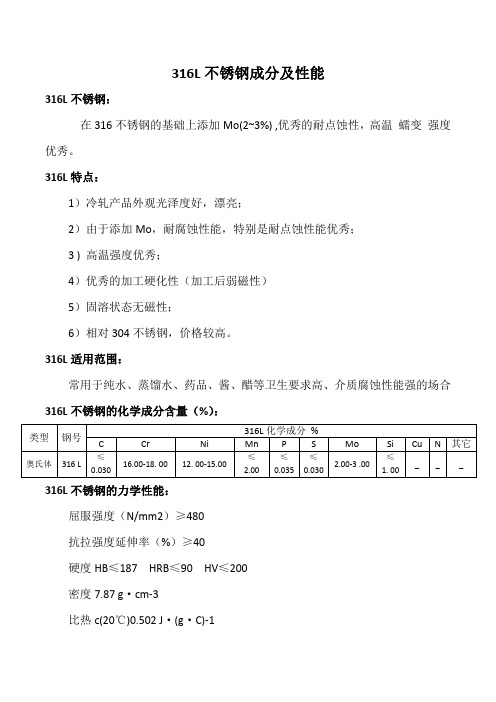

316L 不锈钢的化学成分含量(%):

类型

奥氏体

钢号

316 L

C

≤ 0.030

Cr

16.00-18. 00

Ni

12. 00-15.00

316L 不锈钢的力学性能:

316L 化学成分 %

大得多,所以焊后在接头中会产生较大的焊接内应力。 (2) 316L 奥氏体不锈钢的液、固相线的区间较大,结晶时间较长,且奥氏体结晶

的枝晶方向性强,所以杂质偏析现象比较严重。 综上所述,316L 奥氏体不锈钢焊接时比较容易产生焊接热裂纹,包括焊缝的

纵向和横向裂纹、火口裂纹、打底焊的根部裂纹和多层焊的层间裂纹等。 2. 316L 奥氏体不锈钢焊接工艺, 2. 1 焊接方法 316L 奥氏体不锈钢的焊接,即可采用焊条电弧焊,也可采用氩弧焊、埋

分”原则选择焊接材料。同时为增强接头抗热裂纹和晶间腐蚀能力,使接头出现

少量铁素体,选择 HoCr20Ni14Mo3 氩弧焊用焊丝。其成化学分见表 1

表 1 焊丝 HooCr19Ni12Mo 化学成分

C

Si

Mn

P

S

316L+20G不锈钢复合管焊接工艺研究

1绪论近年来除了钢管、铜管、不锈钢管等单一材质的管材外,各种复合管材也层出不穷。

碳钢内衬不锈钢复合管材,由于具有内外两层金属管材的优点,因而具有良好的技术特点和应用前景。

316L+20G不锈钢复合管就属于这类材料。

316L+20G不锈钢复合管由基管材质和衬层材质复合而成,基管材质是20G衬层材料选用316L。

由于兼顾了内外两层管材的优点,同时也克服了它们各自的缺点从而大大提高了复合管在输水、输热水输、煤气过程中的耐腐蚀性能,又保留了钢管联接密封性好、价格低廉的优点,克服了采用卡接联接的塑料管易漏水和塑料管易老化的缺陷,因而近年来逐渐被建筑设计单位和建设单位看好。

1.1 316L+20G不锈钢复合管材的特性(1)质量可靠:316L+20G不锈钢复合管,它是内衬不锈钢,焊缝经过探伤检验,保证焊缝的质量可靠,外包符合冶金部标准的钢管,经过特殊加工,使两者结合为一体,既能防腐蚀,保持介质的纯度,又有足够的强度,且耐高温,性能经过严格的科学测试,各种技术数据都达到输送流体用无缝钢管的标准,特别是外层钢管和不锈钢管的焊缝不在同一位置,提高了复合钢管的强度可靠性。

(2)卫生性能好,安全性好:316L+20G不锈钢净水管可以代替纯不锈钢管、纯铜管用来输送饮用净水,316L+20G不锈钢复合管与不锈钢管件配套连接,可以有效防止对水质造成的二次污染。

316L+20G不锈钢复合管系统接触传输流体部分全为不锈钢材料,卫生环保,安全性好,符合“生态住宅”要求和以人为本的时代理念。

(3)高机械强度,高延伸性:316L+20G不锈钢管中的外层钢管采用碳钢无缝管、碳钢焊管或合金钢无缝管,按国标生产,符合相应级别壁厚,钢管的抗拉强度不小于295MPa伸长率不小于15%钢管都需经过2.5MPa的水压试验,并通过GB/T3091规定的弯曲试验或压偏试验。

在外层钢管内复合不锈钢管后使总壁厚增加,强度增加,不仅可用于民用输水输气,并可用于输送工业用流体。

316L不锈钢高压管道的焊接技术

316L不锈钢高压管道的焊接技术摘要随着我国社会主义现代化建设的不断进步,我国的机电信息技术取得了巨大的发展,尤其是316L高压钢管的焊接技术。

本文主要论述了316L高压钢管的焊接技术要求,具体分析了焊材和管材的管理以及化学成分要求,同时对于焊接工艺参数的选择、钨极氩弧焊和焊条电弧焊的操作要点以及316L高压钢管焊接质量检验与焊缝返修都作出了相关的分析与研究。

关键词316L不锈钢管;高压;焊接技术随着科学技术的不断进步,我国机电行业取得了飞速的发展,尤其是316L 高压钢管的焊接技术。

在316L高压钢管的焊接技术中,对于焊材和管材的化学成分以及管理、钨极氩弧焊和焊条电弧焊的操作以及焊接质量检验上都有着严格的要求,因此必须要进行进一步的深入研究。

1 316L高压管材及焊材的化学成分要求1.1 316L高压管材化学成分316L高压管材主要有八种化学成分,在化学成分含量上存在显著差异,详见表1。

1.2 焊材的选择以及化学成分对比1.3 焊接接头性能与合金成分的关系在316L钢焊接性能的影响因素中,碳、硫、磷、锰等起着举足轻重的作用,主要表现在六个方面:一是碳含量。

当碳含量偏高时,在晶界面上易生成碳铬化合物,降低焊接接头的耐腐蚀性能;二是硅含量。

当含量偏高时,硅能溶于铁素体,产生很强的抗氧化作用,严重影响到了316L高压钢管钢的焊接性能;三是锰含量。

当锰含量过高时,由于锰能置换硫化亚铁为硫化锰,同时也能调整硫化物的分布形态,有助于焊缝抗裂性的提高,因此降低了316L高压钢管的耐蚀性;四是硫、磷的含量。

当硫、磷含量过高时,由于316L晶界自身的特性影响,因而在焊接过程中容易产生焊接热裂纹;五是铬含量。

在焊接的过程中,当铬含量增加时,由于加热不平衡,冲击值会下降,同时在316L晶界面上产生了偏析产物,导致焊接热裂纹的不断增加;六是钼含量。

当钼增加时,对不锈钢的韧性会产生一定影响。

2 316L高压管材及焊材管理2.1 316L高压管材管理在316L高压管材管理的过程中,首先对于管子以及管件要进行详细检查,严格限制裂纹、重皮以及杂渣缺陷。

316L不锈钢管道的焊接

316L不锈钢管道的焊接工艺资料1、316L不锈钢管道的焊接前,应委托焊接中心做焊接工艺评定,编制焊接作业指导书,焊工应按指导书进行焊接。

2、焊工必须持有有效的焊工操作合格证,其合格项目要与工程项目相一致。

3、焊接材料的选择和正确使用是焊接不锈钢一个很关键的因素。

焊条、焊丝应严格按照焊接作业指导书进行选用,在施焊前应按焊条说明书进行烘烤,在施焊过程中应用保温桶进行保温和干燥升温,未用完的焊条在下次使用前应重新进行烘烤,反复烘烤次数不得超过3次。

焊接材料应根据母材的化学成分、力学性能、使用工况条件和焊接工艺评定的结果选用。

4、焊接方法采用手工钨极氩弧焊、手工电弧焊和氩电联焊。

施焊方法应与该母材作的工艺评定采用的焊接方法相一致。

5、焊前准备:焊接接头的形式、焊缝坡口的加工应按照焊接作业指导书的规程进行加工。

(1)焊接在组对前应将坡口内处表面不小于10mm范围内的油、漆、垢、毛刺清理干净,露出光泽,且不得有裂纹、夹层等缺陷。

(2)管口组对时,应做到内壁齐平,内壁错口量不宜超过管壁厚度的10%,且不大于2mm。

(3)钢管在组对时,应先进行定位点固,根据管材的大小适当的进行均匀点固,且每点的点固焊缝不得低于20mm。

定位焊缝应与正式根层焊接方法和焊接材料相一致,定位焊缝如发现有缺陷时,应及时清除,再次进行定位点固。

电弧施焊时,管子坡口俩侧各100mm范围内应喷防溅剂,或涂上白垩粉,防止焊接飞溅物玷污管件表面。

6、(1)316不锈钢小管径对接接头焊接,采用全氩弧焊接。

焊接用氩气应符合GB4842的规定,氩气纯度为99.98%,钨极采用铈钨极。

施焊时,管内应进行充氩气保护,如果是管件的焊接,充氩方法可采用封头的方式进行充氩气保护,材料可选用硬纸壳,或是橡胶板都可,焊口应用胶带纸进行圆周的封闭,在两端的橡胶板封头处应设有微量的跑气孔,以防最后施焊封口时氩气气顶现象而产生气孔。

(2)如是管件较长,可用专用可溶纸,也可用其他易溶化的其他纸张在焊口两端各150mm处粘贴。

316L不锈钢激光_钨极惰性气体复合焊接工艺研究

第31卷 第5期2007年10月激 光 技 术LASER TECHNOLOGYVol .31,No .5Oct ober,2007 文章编号:100123806(2007)0520489204316L 不锈钢激光2钨极惰性气体复合焊接工艺研究严 军1,曾晓雁13,高 明1,邓业平2(1.华中科技大学激光加工国家工程研究中心,武汉430074;2.安琪酵母股份有限公司,宜昌443003)摘要:为了进一步提高316L 不锈钢的可焊性,采用Rofin Sinar 5k W 快轴流C O 2激光器和M iller 钨极惰性气体(TI G )焊机,对3mm 厚316L 不锈钢进行了一系列CO 2激光2TI G 电弧复合焊接工艺试验,研究了激光功率、电弧电流、热源间距等工艺参数对焊缝成形的影响规律。

在激光功率大于2.5k W 时,会产生小孔效应,其对复合焊接熔深影响显著;而当电弧电流小于150A 时,焊接熔宽与两热源的热输入关系密切,当电流大于150A 时,仅电弧电流是焊接熔宽的决定性因素;热源间距存在一个最佳值2mm ~3mm,此时,焊接熔深可提高1.46倍~2.54倍。

研究结果表明,复合焊接提高了316L 不锈钢的可焊性。

关键词:激光技术;复合焊接;钨极惰性气体焊接;激光焊接中图分类号:TG665 文献标识码:ATechn i cs research of hybr i d l a ser 2T I G weld i n g of 316L st a i n less steelYAN Jun 1,ZEN G X iao 2yan 1,G AO M ing 1,D EN G Ye 2ping2(1.Nati onal Engineering Research Center for Laser Pr ocessing,Huazhong University of Science and Technol ogy,W uhan 430074,China;2.Angle Yeast Co .L td .,Yichang 443003,China )Abstract:A seri ous experi m ent of C O 2laser 2tungsten inert gas (TI G )arc hybrid welding was used t o weld the 316L stainless steel with Rofin Sinar 5k W C O 2laser and M iller TI G welding machine .The effect of vari ous para meters such as laser power,arc current and the laser 2arc distance on the welding shape was studied in detail .The result showed that there was a “key hole ”when the laser power was above 2.5k W ,which dom inantly affected the weld penetrati on;the weld width was relative t o the power of the laser and energy of the arc when the arc currentwas less than 150A,but the weld width was deter m ined by the energy of the arc only when the arc current was larger than 150A.There was an op ti m al laser 2arc distance (2mm ~3mm ),with which the weld penetrati on can be i m p r oved t o 1.46ti m es ~2.54ti m es .The research shows that the hybrid welding can i m p r ove the weld ability of 316L stainless steel .Key words:laser technique;hybrid welding;tungsten inert gas welding;laser welding 作者简介:严 军(19812),男,硕士研究生,主要从事激光焊接与激光2电弧复合焊接研究。

cf62钢锻件与l485管材焊接工艺研究

CF62钢锻件与L485管材焊接工艺研究杨永良1,张丹丹1,郭丹2,王晨华1,赵祥1(1.西安泵阀总厂有限公司,西安710025;2.宝鸡石油钢管有限责任公司,陕西宝鸡721008)摘要:为了确保CF62钢锻件和L485管材两种异种钢焊接时的焊缝质量,分析了CF62锻件和L485管材各自的焊接特性,确定了预热温度和道间温度,设定了GTAW填丝打底+SAW填充盖面的焊接工艺。

氩弧焊采用CHG-55C1R焊丝,埋弧焊采用CHW-H08C/CHF101GX焊丝/焊剂组合。

根据NB/T47014—2011对所制定的焊接工艺进行了评定。

评定结果表明,拟定焊接工艺下CF62锻件和L485管材的焊缝外观检查和射线检测合格,硬度、金相组织、拉伸、冲击等性能指标符合工艺评定标准和设计规范要求。

说明该焊接工艺方案合理,可用于实际生产。

关键词:焊接;CF62钢;L485钢;异种钢;力学性能;显微组织中图分类号:TG445文献标识码:B DOI:10.19291/ki.1001-3938.2020.04.006 Research on Welding Technology of CF62Steel Forging and L485Pipeline SteelYANG Yongliang1,ZHANG Dandan1,GUO Dan2,WANG Chenhua1,ZHAO Xiang1(1.Xi’an Pump&Valve Plant Co.,Ltd.,Xi’an710025,China;2.Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji721008,Shaanxi,China)Abstract:In order to ensure the welding quality of CF62steel forgings and L485pipeline steel,the welding characteristics of CF62steel and L485pipeline steel are analyzed,the preheating temperature and inter pass temperature are determined,and the welding process of GTAW filling wire backing+SAW filling cover is set.CHG-55C1R welding wire is used for argon arc welding,and CHW-H08C/CHF101GX welding wire flux combination is used for the submerged arc welding.According to the NB/T47014—2011,the welding process was evaluated.The results show that the weld appearance inspection and radiographic inspection of CF62steel forgings and l485pipeline steel are qualified under the proposed welding process.The hardness, metallographic structure,tensile,impact and other performance indexes meet the requirements of the process evaluation standards and the design specifications,which shows that the welding process is reasonable and can be used in actual production.Key words:welding;CF62steel;L485steel;dissimilar steel;mechanical property;microstructure1概述绝缘接头是钢质管道阴极保护系统中不可缺少的重要承压部件,其作用是保护管线免受电化学腐蚀,延长管线的使用寿命。

爆炸焊接316L不锈钢Al复合管的界面及性能研究

铝层进行扩散,Al元素向不锈钢层内扩散量极少。

表2。试验所用炸药为乳化炸药。

表1 316L不锈钢基管的化学成分(质量百分数)

%

表2基管与覆管的性能

1.2爆炸焊接试验 根据复合管的爆炸焊接原理[4],将纯铝覆管装

入316L不锈钢基管内,并与基管保持合理间隙,将 炸药以松装方式置入覆管。然后将双层管放入内模 中。使用电雷管引爆炸药,在爆轰波的作用下,沿着 爆轰方向,覆管与基管依次产生撞击,并在两种材 料表面产生塑性变形,另外,由于动能转化成热能, 塑性变形后还会产生薄层金属熔化。由于界面上的 高温、高压、金属塑性变形及熔化等条件的综合作 用,导致了基管与覆管之间的原子相互扩散,从而 在界面上形成包括金属塑性变形特征、熔化特征和 原子间相互扩散特征的结合区[川。

能的多层复合材料。 爆炸焊接是一种制备铝/钢层状复合材料的极

为有效的手段,可以将性能差异极大的不同材料瞬 间复合,可以充分发挥组分材料的各自优点,有效 拓展单一金属材料的应用空间,在实际工程应用中 具有极其重要的价值n4]。对于铝/钢复合板的爆炸 复合,有学者已经开展了一些研究工作。王建民

基金项目:江苏省重大成果转化专项基金(BA2006067)资助项目;江苏省博士生创新基金(CX09B一077Z)资助项目。 收稿日期:2009—11—11;修订日期:2009—12—09 作者简介:郭训忠,男,博士研究生,1981年3月生;陶杰(联系人),男,教授,博士生导师,E—mail:taojie@nuaa.edu.cn。

图2 316L/A1爆炸焊接复合管的界面线扫描

的管材,硬度均有增加。对于316I,不锈钢来说,管 内侧与铝管发生强烈碰撞,塑性变形程度剧烈,其 塑性变形速率可达106~108 s.1[1引,材料产生的高 密度位错将导致硬度的提高[1¨。另外如前所述,界 面处生成了金属间化合物,所以显微硬度值最大。 随着远离复合界面的距离增大,硬度相对于界面处 有所降低,同时在316 L不锈钢壁厚约中部位置降 至最低。因在爆炸焊接过程中,316 I。不锈钢管与 内模壁留有一定的间隙,造成爆炸过程中316 I。不 锈钢管与内模因约束作用而产生相撞现象,所以在 316I。不锈钢管在接近内模壁的位置显微硬度增 大;对于纯铝组分来说,爆炸过程中同样存在加工 硬化的现象。但近似绝热的环境所形成的高温会使 低熔点金属的硬化现象得以部分消除。虽然,高温 环境也会对316L不锈钢产生部分消除加工硬化现 象,但由于铝、不锈钢两种组分的熔点相差较大,故 消除硬化程度存在一定差异。铝组分虽然相对于原 始铝管硬度整体有所上升,但是其硬度分布相对均 匀。

316L钢内衬复合管焊接接头的耐点蚀性能

316L钢内衬复合管焊接接头的耐点蚀性能李循迹;李岩;周理志;常泽亮;袁静;白文涛【摘要】采用FeCl3溶液点蚀试验和点蚀电位测量,结合化学成分、显微组织分析,腐蚀形貌观察和失重试验,对采用三种工艺焊接的316L钢内衬复合管焊接接头的焊缝和热影响区的耐点蚀性能进行了研究.结果表明:用三种焊接工艺焊接的接头耐点蚀性能依次为:端部堆焊+625合金焊丝+钨极氩气保护焊工艺>端部封焊+625合金焊丝+钨极氩气保护焊工艺>端部封焊+药芯焊丝对焊工艺;采用端部堆焊+625合金焊丝+钨极氩气保护焊接工艺焊接的焊缝及热影响区耐点蚀性能最好.【期刊名称】《腐蚀与防护》【年(卷),期】2016(037)002【总页数】5页(P151-155)【关键词】点蚀;焊缝;热影响区;极化曲线【作者】李循迹;李岩;周理志;常泽亮;袁静;白文涛【作者单位】中国石油塔里木油田,库尔勒841000;中国石油塔里木油田油气工程研究院,库尔勒841000;中国石油塔里木油田油气工程研究院,库尔勒841000;中国石油塔里木油田油气工程研究院,库尔勒841000;中国石油塔里木油田油气工程研究院,库尔勒841000;中国石油塔里木油田勘探开发研究院,库尔勒841000【正文语种】中文【中图分类】TG172316L内衬钢复合管兼有碳钢的耐压性和不锈钢的耐蚀性以及相对不锈钢价格低廉的特点,其突出的性价比和耐蚀性能,使其在石油与天然气工业广泛应用[1]。

但双金属复合管的焊接涉及异种钢的焊接,焊接过程中固有的局部加热、冷却热循环作用会导致基层与覆层界面处出现不同程度的合金元素扩散以及碳元素迁移[2],造成焊接接头区域的组织和性能发生变化,长期处于腐蚀介质环境中,焊接接头往往最先发生腐蚀。

因此,选择合适的焊接工艺,提高焊接接头的耐蚀性能对双金属复合管的安全使用至关重要。

塔里木油田双金属复合管前期焊接所采用的焊接工艺为端部封焊+药芯焊丝对焊,该工艺焊接的复合管经长期使用后发现焊接接头的耐蚀性能下降。

316L不锈钢焊接工艺

以后有316L的焊接件一定要按此工艺执行.焊工资质需由《奥氏体不锈钢合格证》.之勘阻及广创作316L 不锈钢管道焊接工艺1.1焊接方法:根据不锈钢的焊接特点,应尽可能减小热输入量,一般采纳手工电弧焊、钨极氩弧焊两种方法,Φ>100 mm的采纳氩弧焊打底加电弧焊填充盖面.Φ≦100 mm且壁厚小于5mm的管道采纳全用氩弧焊,壁厚年夜于即是5mm的管道采纳氩弧打底,电弧焊填充盖面.1.2电焊机:由于不锈钢焊接易发生引弧夹钨和收缩气孔需要配备高频引弧和电流衰减特性的专用氩弧焊机.1.3焊材:焊丝采纳Φ2.5/PP-TIG316L,焊条采纳:Φ2.5-3.2/A022,使用前焊丝概况去除氧化层和油污使用丙酮或酒精揩干净;焊条应200-250 ℃烘干1h,寄存保温筒内随取随用.1.4焊接电流:不锈钢导热效率低,约为碳钢的1/3,电阻率约为碳钢的5倍,线膨胀系数比碳钢约年夜50%,密度年夜于碳钢,因此焊接电流应小于碳钢焊接电流.手工电弧焊时焊机采纳直流反接,氩弧焊时采纳直流正接.在焊接打底层应尽量采纳小直径焊材,小电流,降低焊接线能量,提高熔敷金属的流动性.因不锈钢导热性能差,故此应选用小电流防止焊条焊接过程中焊芯发红,药皮中气体呵护成份过热挥发,造成焊条熔渣呵护效果下降.组对间隙较年夜的焊缝采纳单侧连续送丝焊枪连续摆动,靠液态金属的流动性与另一侧母材熔化结合,防止单侧咬边.手工电弧焊推荐电流(仅做参考)1.5氩气:氩气瓶上应贴有出厂合格标签,使用纯氩≥99.99%或高纯氩≥99.999%,氩弧焊焊接不锈钢时,反面必需充氩气呵护,保证反面成形圆滑,防止焊缝根部氧化降低焊缝耐腐蚀性.气瓶中的氩气不能用尽,瓶内余压不得低于0.5MPa.年夜管道采纳在管道内局部充氩的方法,跟随焊接进度呵护,流量为5-14L/min,正面氩气流量为12-13L/min.氩气呵护不锈钢内壁熔化金属与空气隔离,防止不锈钢在高温情况下发生焊缝根部氧化.小径管氩弧焊时应做焊接管段可溶纸封堵,焊缝反面应提前送气,流量适当加年夜空气排出后,流量逐渐减小,焊接过程中应不间断地向管内充氩,停焊时滞后停气,使焊缝获得充沛的呵护,另外应特别注意的是,空气排净后才华进行焊接,否则影响充氩的呵护效果.氩气流量应适当,流量过小呵护欠好,焊缝反面容易氧化;流量过年夜,焊接时发生涡流带入空气,呵护效果也会变坏,同时会引起焊缝根部内凹等缺陷,影响焊接质量.充氩口应置于封闭段尽可能低的位置,空气排出孔应置于封闭段最高位置,因为氩气比空气重,从较低位置充人氩气容易保证获得更高的浓度,充氩呵护效果也就更好.为了减少管内氩气从对口间隙处流失,影响呵护效果,增加本钱,焊接前可沿焊口间隙贴上水溶胶带,仅留出焊工一次连续焊接的长度,边焊边揭去胶带.右图为自制管线充氩装置供参考1.6焊接参数:因不锈钢热膨胀系数较年夜,焊接时发生较年夜的焊接应力,要求采纳严格的定位焊.对年夜管道应控制焊接温度,降低焊接热应力,年夜管道焊接建议采用对称分段花焊的焊接方法.焊接不锈钢不容易摆动,应采用小电流快速焊.对d≦Φ89 mm 的管采纳两点定位,d=Φ89-Φ219 mm采纳三点定位,d≧219 mm 的采纳四点定位;定位焊缝长度6-8 mm.1.7坡口及焊道安插:相对碳钢,不锈钢在熔化后粘度年夜,流动性差,易形成层间未熔合等缺陷,坡口形式常采纳V 形坡口,采纳较小的焊接电流,因不锈钢焊接熔深小,因此坡口的钝边比碳钢小,约为0-0.5mm,坡口角度比碳钢年夜,约为65°-70°,因不锈钢比碳钢穿透力小,对口间隙应比碳钢适当增年夜,装配前做好焊缝区的清洁工作,使用角磨机打磨破口内氧化层毛刺铁锈等,融合区及母材禁绝使用角磨机打磨,接头两侧各50mm范围的内、外概况用丙酮或酒精清洗干净不得沾污.不锈钢焊接时应采用防飞溅办法(如刷白灰等方法)呵护母材免受飞溅烫伤污染.焊后用不锈钢扁铲(不得采纳碳钢)完全清理熔渣和飞溅.不锈钢应与碳钢区分放置,严禁不锈钢和碳钢混放,不锈钢概况不应有损伤,损伤后概况钝化层破坏,钝化层主要是四氧化三铁和三氧化二铬,他们是致密的氧化层,对氧化剂有较强的抵当作用.处于钝态的金属仍有一定的反应能力,即钝化膜的溶解和修复(再钝化)处于动平衡状态.破坏后使不锈钢呵护能力降低,钝化层破坏后,概况粗拙度增加,增加了局部附着物,可能造成局部腐蚀的几率.易与化学介质发生反应,发生化学腐蚀而生锈.当介质中含有活性阴离子(罕见的如氯离子)时,平衡便受到破坏,溶解占优势.海水中的氯离子(Cl-)半径小,穿透能力强,容易穿透氧化膜内极小的孔隙,达到金属概况,并与金属相互作用形成了可溶性的化合物,使氧化膜的结构发生变动.造成腐蚀裂纹,因此划伤、飞溅、割渣等对不锈钢钝化层是一种破坏,必需加以根绝和克服.1.8层间温度:奥氏体不锈钢的导热性差,线膨胀系数年夜的特点对过热敏感性强,多层焊时要严格控制层间温度小于60 ℃.对奥氏体不锈钢焊接有线能量和层间温度的限制,如夏天较热时,温度难以下降,可采纳层间水冷(注意:不是层间向焊缝加水,经常使用湿毛巾擦拭坡口两侧母材或使用冷却水毛刷用冷却水冷却已经凝固的焊缝.水冷的目的:1.用水急冷可以有效防止450-850摄氏度内铬的敏化,即防止生成Cr23C6;2.减少奥氏体在450摄氏度左右形成脆性相,在金相组织中生成应力薄弱区,水冷可以防止此现象.3.水冷可以增进过冷度,增强奥氏体组织的形核,并防止长年夜成粗晶.水冷的缺点:焊缝区应力来不及向母材及热影响区传导,而在焊缝区残留较高,易发生应力裂纹,但由于年夜部份奥氏体不锈钢自己具有较高的弯曲塑性及延展性,该缺点常被忽略.通常前一层冷却后再进行下一层焊接,采纳小电流、快速薄层焊,为控制焊接温度不宜摆动焊接.焊缝宽度严格控制不年夜于直径的4倍,焊接厚度不宜年夜于焊条直径.奥氏体焊接温渡过高,钢中的碳会向奥氏体晶界扩散,并在晶界处与铬化合析出Cr23C6,晶界处呈现贫铬区,贫铬区无法抵挡氯离子的化学置换发生晶间腐蚀或点腐蚀,呈现腐蚀裂纹,泄露.2.1焊接316L海水管道应由持有FeⅥ焊接项目资质,经相应试件考试合格后,方可上岗位焊接.2.2严禁在被焊件概况随意引燃电弧、试验电流或焊接临时支撑物等.2.3焊工所用的氩弧焊把、氩气减压流量计,应经常检查无泄漏计量准确,确保在氩弧焊焊接质量.2.4接口间隙要匀直,禁止强力对口,错口值应小于壁厚的10%,且不年夜于1mm接口局部间隙过年夜时,应进行修整,严禁在间隙内添加塞物.2.5焊接区应注意防风,以防吹散氩气,影响氩气呵护效果和焊接质量.打底完成后,应认真检查打底焊缝质量,确认合格后再进行氩弧焊盖面焊接.2.6引弧、收弧必需在坡口内进行,收弧要填满熔池,将电弧引向坡口熄弧.2.7焊接过程中发现缺陷应立即处置,分析原因磨除,多层多道焊接,每层每道均应进行检查,自检合格后方可再继续施焊,不得用重复熔化方法消除缺陷.2.8应注意接头和收弧质量,注意接头熔合应良好,收弧时填满熔池.2.9盖面完毕应及时清理焊缝概况熔渣、飞溅.3.1对接接头余高控制:焊缝宽度即是10mm余高≤2mm,焊缝宽度即是20mm,余高≤3mm,焊缝与母材不能有尖锐夹角.3.2焊缝宽度:不年夜于坡口宽度加5mm.在任意50mm内最年夜宽度与最小宽度差值≤2,整条焊缝≤3要求接头无痕过渡.3.3在任意300mm连续焊缝长度内,焊缝的直线度小于2mm.3.4在焊缝任意25mm长度范围内,焊缝高低度小于1.5mm.3.5整条焊缝不允许呈现:裂纹、烧穿、条状夹渣、咬边、气孔、未熔合、未焊透、未焊满、内凹、焊瘤、电弧擦伤.3.6不锈钢焊缝概况的颜色能说明焊缝概况被氧化的水平,焊接熔池温度的控制,呵护气体浓度、流量,焊接把持等.一般情况银亮色最好,金黄和微蓝可接受,深蓝和黑色说明焊缝概况过氧化,不能接受,钝化层已经破坏应进行处置,一般常采纳机械抛光后化学处置,先用砂轮磨平,再用布轮依次抛光,使用不锈钢专用钝化膏涂抹处置,个别情况还可化学酸洗处置.3.7奥氏体不锈钢316L的焊接性能较好,温度10℃以上一般免预热,焊接控制好层间温度,色泽银亮奥氏体焊缝一般免做热处置.4.1焊后可使用5倍放年夜镜检验,标明的缺陷必需返工,缺陷返工后应重新对缺陷位置进行检验.4.2对承压部件焊缝自检合格后一般应进行射线探伤,一般性耐腐蚀管道一般进行着色探伤检验.不锈钢属于裂纹敏感性资料,探伤应着重以查找裂纹及概况缺陷为为主.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

L485MB+316L大管径复合管焊接工艺研究摘要:不锈钢复合钢管与不锈钢复合钢板一样,既有不锈钢较强的耐腐蚀性,又有普通钢的经济性和承受高温高压的强度要求。

近年来许多气田、场站的工艺管网中都有普遍使用。

由于其特殊的结构形式,导致其焊接工艺较复杂,特别是对复合面、过渡层及复层的焊接质量要求很高。

本文详细分析了不锈钢复合材料的焊接性,描述了l485mb+316l大管径不锈钢复合管焊接接头的坡口形式,并通过焊接工艺评定确定了焊接工艺参数。

该工艺通过我公司在辽河油田双六区块汽驱采油及秦皇岛——沈阳天然气管道配套

储气库工程中的应用,获得了满意的焊接质量,满足了设计与标准规范的要求,为公司今后发展积累了一定的经验。

关键词:大管径复合钢管封焊过渡层焊接工艺

0 引言

2012年初,我公司承揽了辽河油田双六区块汽驱采油及秦皇岛-沈阳天然气管道配套储气库工程任务,该项目工艺管线规格主要为φ660×(20+2),材质为l485mb+316l的复合管,设计压力为14mpa。

不仅要求有很好的耐腐蚀性并且对其基层的强度、塑性和韧性都有很高的要求,在我们国内属于首次应用,我们通过和复合管生产厂家及管材焊接研究机构探讨和研究,查阅了大量的国内外相关资料,确定大管径复合管焊接新工艺。

1 不锈钢复合管的结构形式

不锈钢复合管是采用燃爆复合的方法把不锈钢和合金钢机械复

合在一起的,分为三层,基层、过渡层、复层,基层低合金高强度钢,复层为不锈钢,因为不是冶金结合所以基层和复层之间的焊接是关键。

本次研究的l485mb属于低合金高强度钢类,不锈钢316l 属奥氏体不锈钢。

2 焊接性分析

2.1 焊接时存在的主要问题

2.1.1 焊缝内部产生结晶裂纹

产生结晶裂纹的原因首先是由于稀释率的影响,由于基层的含碳量高于复层,使复层受到基层的稀释作用,造成焊缝中奥氏体形成元素减少,含碳量增加。

还由于奥氏体结晶区间很大,熔池结晶时在枝晶的晶界上存在硫、磷、硅等低熔点共晶物,在拉应力的作用下产生裂纹。

2.1.2 热影响区容易脆化和产生液化裂纹

用不锈钢焊丝焊接覆层时,容易熔化基层母材,使焊缝金属被稀释,形成奥氏体+马氏体的双相组织,使塑性和耐蚀性降低,而使熔合区脆性明显增加。

热影响区由于受到热循环影响,等低熔点杂质被熔化,在焊接应力的作用下产生裂纹。

焊接时,热影响区受到熔池金属的热胀作用产生压应力,热影响区晶界存在的低熔点共晶物的液态薄膜被拉开时会产生裂纹,另外施工环境和加热冷却等因素的影响也会产生液化裂纹。

2.1.3 气孔

主要出现的部位是填充和盖面层,rmd焊机属于是半自动mig焊,对氩气和二氧化碳气体的纯度要求很高,氩气和二氧化碳的配比比例是ar78-82%+co218-22%,如果超出这个比例,就容易产生气孔。

另外,焊丝伸出长度过长、角度过大,也是产生气孔主要原因。

2.2 主要措施

防止焊缝及热影响区产生结晶裂纹和液化裂纹及气孔的主要措施包括正确制定焊接工艺,合理选择焊接材料,选择合适的预热温度和层间温度,严格遵守操作规程等;焊接时先用奥氏体钢焊材焊接覆层。

在基层和覆层之间用含铌的铁素体焊材焊接隔离焊缝即过渡层,尽量避免使用含钼元素的焊材。

最后用结构钢焊材焊接基层。

这种措施可避免在熔合区附近出现脱碳层和增碳层,减少熔合区的脆化现象。

严格控制气体的配比,控制好焊枪的角度和干伸长度。

2.3 实证分析

该次研究的不锈钢复合钢管材质为l485mb+316l,规格为φ660×(20+2),通过对奥氏体不锈钢复合钢的焊接性分析可得出,坡口角度、焊接方法、施工环境、焊材及工艺参数的选择是保证复合钢管的焊接质量的关键。

过渡层焊道属于异种钢焊接,主要起到阻止基层的碳进入到复层,使复层受到基层的稀释,造成焊缝中奥氏体形成元素减少,含碳量增加。

为了减少基层对复层的稀释,焊接过渡层时采用小电流、快速焊、排焊等方法焊接,以利于减少熔深,使基层和复层的交界处有一定的铁素体组织,防止根焊道被氧化,提高焊接接头的抗裂

性能和耐腐蚀性。

316l不锈钢焊接时,要采用氩弧焊打底保证焊接质量,药芯焊丝打底背面直接有保护层焊道不会被氧化,避免了普通焊丝管内充氩气的步骤。

焊接时要控制焊道间温度在6o℃以下,焊缝应尽可能一次焊完,少中断、少接头,收弧要使用有衰减功能的焊枪,防止产生弧坑裂纹。

3 焊接工艺

3.1 焊材及焊接方法封焊、打底焊、过渡焊采用氩弧焊,基层采用rnd半自动焊焊接。

根据不同的焊接位置,选用不同的焊接材料。

封焊时选用φ1.2 mm的er309l焊丝,打底焊时选用φ

2.5mmtgf316l药芯自保护焊丝(免去内充氩),过渡层的焊丝选用φ2.0mm 的er309l,基层焊接选用φ1.2mm 的jm -68焊丝。

3.2 焊接顺序为了确保焊接质量我们要求管材生产厂家对大

管径复合管加工了特殊的坡口,采取先封焊,然后打底焊(焊接覆层),接着焊接过渡层,最后焊接基层的焊接顺序。

为了防止焊接接头基层与复层的复合面耐腐蚀性达不到要求,要先对接头坡口复合面处进行封焊,以满足焊接接头的耐腐蚀性。

3.3 坡口形式尺寸及焊接顺序见图一,焊接工艺参数见表1

为了确保焊接质量我们对复合管加工了如图一所示的坡口:

其中:钝边高度t:0.5-1mm;坡口角度:45±5°。

对接间隙:3-4mm。

图1中所示焊接工艺:1-封口焊;2-打底焊;3-过渡焊;4

-填充焊;5以上-盖面焊。

其中:1、2-手工氩弧焊,3、4、5以上为半自动焊。

3.4 焊接要点

焊前必须严格清理坡口两侧各50mm内的油污、铁锈等杂质;

焊丝用酒精或丙酮擦拭,保证清洁;

封焊电流不宜过大,不能烧穿衬管,不能氧化,否则影响衬层的耐腐蚀性能;

严格控制层间温度在150℃以下;

焊接接头背面合格颜色为银白、金黄、蓝、红,灰色、黑色等为不合格;

每道手工焊接后严格清理焊口,保证焊接质量;

所有焊接参数最好采用小规范、快速焊。

4 工艺评定及产品焊接试件

经过以上分析,我们制定了一个焊接工艺指导书,并指导施焊了尺寸为φ660x(20+2)mm一组试件。

焊缝经过外观及rt检测全部合格,之后我们又对该试板进行了一系列的力学性能试验(包括拉伸、弯曲、冲击)和耐腐蚀试验,结果各项性能指标均达到要求。

5 结束语

通过对奥氏体不锈钢复合钢焊接性及大直径复合管的焊接方法的分析研究,制作相应的焊接工艺评定,我们形成了一套合理的焊接工艺,并用其指导现场焊接,焊接质量得到很好的控制,效率相对手工焊有了很大的提高,以此证实该种焊接方法接焊接工艺合

理,可在生产中广泛应用。