化学气相沉积CVD

化学气相沉积CVD资料

化学气相沉积——基本原理

(1)氢化物

700-1000℃ SiH4 Si + 2H2

H-H键能小,热分解温度低,产物无腐蚀性。

(2)金属有机化合物

420℃ 2Al(OC3H7 )3 Al2O3 + 6C3H6 + 3H2O

三异丙氧基铝

M-C键能小于C-C键,广泛用于沉积金属和氧化物薄膜。 金属有机化合物的分解温度非常低,扩大了基片选择范

化学合成反应是指两种或两种以上的气态反应物在热 基片上发生的相互反应。 (1) 最常用的是氢气还原卤化物来制备各种金属或半导

体薄膜;

(2) 选用合适的氢化物、卤化物或金属有机化合物来制 备各种介质薄膜。 化学合成反应法比热分解法的应用范围更加广泛。 可以制备单晶、多晶和非晶薄膜。容易进行掺杂。

SEIEE

按反应器壁的温度:热壁和冷壁

按反应激活方式:热激活和冷激活

SEIEE

CVD装置的主要部分: 反应气体输入部 分、反应激活能源供应部分和气体排出 部分。

SEIEE

化学气相沉积——基本原理

★ 化学气相沉积的基本原理

化学气相沉积的基本原理是以化学反应为基础

化学气相沉积是利用气态物质通过化学反应在基片表 面形成固态薄膜的一种成膜技术。

化学气相沉积——基本原理

①还原或置换反应

1000 ℃ SiCl 2 H Si 4HCl 4 2

②氧化或氮化反应

℃ SiH4 B2 H6 5O2 400 B2O3 SiO2 5H 2O

③水解反应

2AlCl3 3H 2O Al 2O3 6HCl

热分解反应(吸热反应,单一气源)

该方法在简单的单温区炉中,在真空或惰性气体保护 下加热基体至所需温度后,导入反应物气体使之发生热分 解,最后在基体上沉积出固体涂层。

化学气相沉积

缓且不明显。

4.2 化学气相沉积原理

CVD反应的进行涉及到能量、动量及质量的传递。反应气体是 借着扩散效应来通过主气流与基片之间的边界层,以便将反学气相沉积合成方法发展

20世纪50年代 主要用于道具

涂层

古人类在取暖 或烧烤时在岩 洞壁或岩石上

的黑色碳层

近年来PECVD 、LCVD等高

速发展

20世纪60-70 年代用于集成

电路

80年代低压 CVD成膜技术 成为研究热潮

2

4.2 化学气相沉积原理

一、基本概念

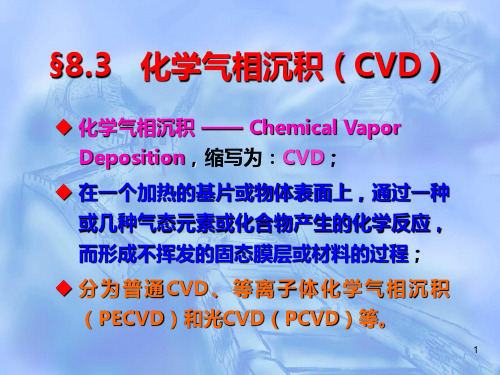

化学气相沉积(CVD):

14

4.2 化学气相沉积原理

二、化学气相沉积法原理

2、CVD技术的热动力学原理

CVD反应结构分解:

不同物质状态的边界层对CVD沉积至关重要。所谓边界层,就是流体及物 体表面因流速、浓度、温度差距所形成的中间过渡范围。 (a)反应物已扩散通过界面边界层; (b)反应物吸附在基片的表面; (c)化学沉积反应发生; (d) 部分生成物已扩散通过界面边界层; (e)生成物与反应物进入主气流里,并离开系统 。

流速与流向均 平顺者称为 “层流”;

流动过程中产 生扰动等不均 匀现象的流动 形式,则称为

其中,d为流体流经的管径,ρ为流体的密度,

“湍流”。

ν为流体的流速,μ则为流体的粘度

两种常见的流体流动方式

20

4.2 化学气相沉积原理

假设流体在晶座及 基片表面的流速为 零,则流体及基片 (或晶座)表面将 有一个流速梯度存 在,这个区域便是 边界层。

其中:hc为“对流热传系数”

19

4.2 化学气相沉积原理

二、化学气相沉积法原理 2、CVD技术的热动力学原理

cvd化学气相沉积

cvd化学气相沉积

cvd化学气相沉积(CVD)是一种利用特定剂量的一氧化碳(CO)、氨(NH3)、甲烷等气体,在温度和压力特定的情况下,以一定比例的能量进行添加,使这些气体在表面形成单一或多层膜的一种技术。

传统的cvd方法已经开发出很多种,如固体化学气相沉积,液体化学气相沉积,电化学气相沉积,光致电化学气相沉积,电子束气相沉积等。

这些技术在应用于金属、硅、陶瓷、复合物和有机体等材料表面时,都可以获得良好的膜层,从而可以用于改善材料的物理和化学性能。

cvd技术以精细、灵活、高效地进行表面改性而闻名。

首先,cvd 技术最大的优点是可以在大规模产品上进行表面改变,并且能够满足用户的高要求,从而节省生产时间和费用,且具有一定的环保性能。

其次,cvd技术也可以提高材料的抗污性能,从而提高材料的防腐蚀性能,从而大大延长产品的使用寿命。

此外,cvd技术还可以提高材料的光学性能,如它可以使材料具有抗反射和吸收可见光的特性,从而大大提高材料的光学特性。

由于cvd技术具有多种优点,因此它在很多领域都有应用,如用于汽车制造业形成防护层,或用于日常消费类型制造业,多用于涂料和电子行业,以及航空、航天等领域。

由于cvd技术可以使材料具有良好的抗磨损性能和抗静电性能,因此在电子行业的应用尤其广泛。

总之,cvd技术在低温下高效地形成表面膜层,同时它可以提高材料的物理和化学性能,并且可以满足用户的高要求,因此它已被广

泛地应用于各行各业。

化学气相沉积法CVD

外延工艺的主要分类

气相外延工艺(Vapor-Phase Epitaxy,VPE)

液相外延工艺(LPE)

CVD

其他:RTCVD、UHVCVD

在层状-岛状生长模式中,在最开始一两个原子层厚度的层 状生长之后,生长模式转化为岛状模式。导致这种模式转变的物 理机制比较复杂,原因是由于薄膜生长过程中各种能量的相互消 长。

导致生长模式转变的物理机制

1、虽然开始时的生长是外延式的层状生长,但是由于薄膜与衬底之 间晶格常数不匹配,因而随着沉积原子层的增加,应变能(应力) 逐渐增加。为了松弛这部分能量,薄膜在生长到一定厚度之后, 生长模式转化为岛状模式。

MOCVD设备

MOCVD 系统

气体处理 系统

反应腔

计算机控制

真空及排气 系统

气体处理系统

气体处理系统的功能是混合与测量进入反应室的 气体。调节进入反应室气体的速率与成分将决定 外延层的结构。

气路的密封性至关重要。 阀门的快速转换对薄膜和突变界面结构的生长很

重要。 流速,压强和温度的精确控制能保证生长薄膜的

(e)生成物与反应物进入主气流里,并离开系统

输送现象

以化学工程的角度来看,任何流体的传递或输送现象,都会涉及 到热能的传递(传导、辐射、对流)、动量的传递及质量的传递 等三大传递现象。

(1)热量传递-热传导

热传导是固体中热传递的主要方式

(1)热量传递-热辐射

物体因自身温度而具有向外发射能量的本领,这种热传递的方式叫 做热辐射。热辐射能不依靠媒介把热量直接从一个系统传到另一个 系统。

化学气相沉积CVD

3. PECVD装置 普通CVD+高频电源(用于产生等离子体)

图8.3.4 卧式管状PECVD装置

用高频产生辉光放电等离子体的卧式反应 器,用于沉积氮化硅等薄膜。

在 350~400℃的低温下,以50~ 100nm/min的沉积速率进行成膜。

图8.3.5 立式PECVD反应器

SiH4生长Si外延层的立式管状 PECVD反 应器,当T=650℃,P<1.3Pa时,可得 到均匀优质的硅外延层。

(3) PECVD工艺的主要缺点是:由于等离子体轰击,使沉 积膜表面产生缺陷,反应复杂,也会使薄膜的质量有 所下降。

PECVD是20世纪80年代崛起的新沉积制膜

技术,特别适用于金属化后钝化膜和多层布 线介质膜的沉积!

18

三、光CVD(PCVD)

光化反应:用光束来激活反应物,促进生成物形成的化学反 应。

相沉积中的最简单形式,例如:

SiH4 (气) 800℃~1200℃ Si(固)+2H2 ↑

2

Ni(CO)4(气) 190~240℃ Ni(固)+4 CO↑ CH4(气) 900~1200℃ C(固)+2H2 ↑ TiI4(气) 加热 Ti(固)+2I2 ↑

用作热分解反应沉积的气态化合物原料主要有: 硼的氯化物,氢化物; 第IV族大部分元素的氢化物和氯化物; VB、VIB族的氢化物和氯化物; 铁、镍、钴的羰基化合物和羰基氯化物; 以及铁、镍、铬、铜等的金属有机化合物等。

12

2024/10/15

13

5. CVD的优缺点

(1)优点: ① 膜层纯度一般很高,很致密,容易形成结晶定向好的材料;

例如:用蓝宝石作基片,用CVD制备的-Al2O3单晶材料, 其杂质含量为30~34ppm,远小于蓝宝石本身的杂质含量; ② 能在较低温度下制备难熔物质;

CVD-化学气相沉积

何为化学气相沉积(CVD )?newmakerCVD 是Chemical VaporDeposition 的简称,是指高温下的气相反应,例如,金属卤化物、有机金属、碳氢化合物等的热分解,氢还原或使它的混合气体在高温下发生化学反应以析出金属、氧化物、碳化物等无机材料的方法。

这种技术最初是作为涂层的手段而开发的,但目前,不只应用于耐热物质的涂层,而且应用于高纯度金属的精制、粉末合成、半导体薄膜等,是一个颇具特征的技术领域。

其技术特征在于:(1)高熔点物质能够在低温下合成;(2)析出物质的形态在单晶、多晶、晶须、粉末、薄膜等多种;(3)不仅可以在基片上进行涂层,而且可以在粉体表面涂层,等。

特别是在低温下可以合成高熔点物质,在节能方面做出了贡献,作为一种新技术是大有前途的。

例如,在1000℃左右可以合成a-Al2O3、SiC ,而且正向更低温度发展。

CVD 工艺大体分为二种:一种是使金属卤化物与含碳、氮、硼等的化合物进行气相反应;另一种是使加热基体表面的原料气体发生热分解。

CVD 的装置如图1所示,由气化部分、载气精练部分、反应部分和排除气体处理部分所构成。

目前,正在开发批量生产的新装置。

CVD是在含有原料气体、通过反应产生的副生气体、载气等多成分系气相中进行的,因而,当被覆涂层时,在加热基体与流体的边界上形成扩散层,该层的存在,对于涂层的致密度有很大影响。

图2所示是这种扩散层的示意图。

这样,由许多化学分子形成的扩散层虽然存在,但其析出过程是复杂的。

粉体合成时,核的生成与成长的控制是工艺的重点。

作为新的CVD技术,有以下几种:(1)采用流动层的CVD;(2)流体床;(3)热解射流;(4)等离子体CVD;(5)真空CVD,等。

应用流动层的CVD如图3所示,可以形成被覆粒子(例如,在UO2表面被覆SiC、C),应用等离子体的CVD同样也有可能在低温下析出,而且这种可能性正在进一步扩大。

(end)。

气相法沉积

气相法沉积气相法沉积,即化学气相沉积(Chemical Vapor Deposition,CVD)是一种以气体化学反应形成固态材料的方法。

它以气体前驱体在高温和低压条件下分解或反应,生成所需的材料,并在基底表面上沉积出薄膜或纳米颗粒。

气相法沉积被广泛应用于各个领域,包括半导体制造、涂层技术、能源存储与转换、纳米材料合成等。

气相法沉积分为热CVD和化学CVD两种主要类型。

热CVD是一种常见的气相法沉积技术。

在热CVD过程中,前驱体气体通入反应室,通过热传导或对流传热的方式使其达到适当的温度,然后在基底表面上发生化学反应形成所需的材料薄膜。

这种沉积方式通常需要高温,可以达到几百到一千摄氏度。

热CVD通常适用于高温稳定的材料,如金属、氧化物、碳化物等。

化学CVD是一种较为复杂的气相沉积技术,它通过在低温热解气体前驱体或在化学反应中引入能量来合成材料。

化学CVD通常需要较低的温度,可以达到几十到几百摄氏度。

这种沉积方式适用于需要较低沉积温度或对材料制备条件较为严格的情况,如硅薄膜、碳纳米管等。

在气相法沉积过程中,前驱体的选择和气氛控制是非常重要的。

前驱体可以是气体、液体或固体,它需要在相应的条件下分解或反应形成所需的材料。

同时,沉积过程中的气氛也会影响沉积物的性质和结构。

常用的气氛包括惰性气体(如氮气、氩气)、还原气氛(如氢气)或氧化气氛(如氧气)。

此外,气相法沉积还需要对反应与扩散的过程进行控制,以获得期望的沉积薄膜。

反应过程包括前驱体分解或反应、生成物的扩散和在基底表面的吸附等。

这些过程的速率和平衡会受到温度、压力和反应气氛的影响。

因此,对沉积条件的精确控制是实现沉积薄膜的均匀性、纯度和结构的关键。

最后,气相法沉积还可以通过调节反应条件和利用辅助技术实现材料薄膜的控制生长。

例如,可以采用过程中的催化剂、助剂或外加电场来调节材料的成分和结构,以获得特定的性能和应用。

总之,气相法沉积是一种重要的材料制备方法,广泛应用于各个领域。

化学气相沉积法cvd

化学气相沉积法cvd1. 什么是化学气相沉积法(CVD)?CVD是chemical vapor deposition的缩写,是一种用于有机薄膜或无机薄膜制造的技术。

它是一种通过将溶剂热散发形成薄膜的过程。

在溶剂中添加了几种原料,其原理是热释放过程中会产生气态原料。

当这些气态化合物沉积(即固化)在共晶材料表面(如金属和绝缘体表面)上,就形成了膜。

2. CVD的工艺流程CVD的工艺流程大体由以下几步组成:(1)预处理:为了提高沉积物的附着性,之前必须进行表面清洁处理,以去除表面杂质或灰尘,在清洁过程中包括清洁、光饰、腐蚀等工艺;(2)CVD反应:使用适当的存在溶解性的原料制成气相,并将其放入加热的真空容器中,使存在的气态原料发生反应,被吸附在真空容器中的易沉积材料上,以形成膜;(3)膜层检测:膜厚测量或影像技术,横断面或芯片的扫描电子显微镜技术或接触角测量等方法;(4)产品评估:分析能够表明膜的界面强度,膜厚,抗划痕性能,耐腐蚀性以及相关介电性质等,为满足不同产品要求,对CVD参数进行适当调整,确保产品达到规定的质量。

3. CVD的优缺点(1)优点:(a)CVD制备的膜可以用于制备多种复合薄膜,可以使用单种原料或多个原料来改变所需的膜功能;(b)CVD可以成功地在某些维持低工作温度、低原料充放温度的薄膜制备中,能够有效地防止薄膜退化及基材损坏;(c)比较适合制备大区域的膜,且制备的膜厚度一致性良好,沉积膜所需时间比较短;除此之外,CVD还有改变膜特性可控性高,维护简单等优点。

(2)缺点:(a)制备多金属复合膜时易出现困难;(b)CVD由多个立体结构构成的微纳米膜在活度调节和温度控制方面难以得到一致的条件;(c)当原料遇到有机结构时,很容易产生氧化,从而减弱了其膜性能;(d)还容易出现沉积反应系统中氧化物及污染阴离子等杂质污染物,影响膜层的清洁性及性能。

4. CVD的应用范围CVD非常适合制备有机薄膜以实现有效阻挡载流子(如氧)和气体(如水蒸气)的分子穿过,保护容器不受环境污染。

化学气相沉淀法

1

CVD法简述

目录

2

CVD法分类及应用

1.CVD法简述

定义

一种或数种反应气体通 过热、激光、等离子体等发 生化学反应析出超微粉的方 法。

1.1 CVD法原理

图1 化学气相沉积的五个主要的步骤 (a)反应物已扩散通过界面边界层;(b)反应物吸附在基片的表面; (c)化学沉积反应发生; (d) 部分生成物已扩散通过界面边界层;(e)生 成物与反应物进入主气流里,并离开系统

a.热分解或高温分解反应:SiH4(g)

Ni(CO)4(g) b.还原反应 SiCl4(g) + 2H2(g) WF6(g) + 3H2(g) c.氧化反应 d.水解反应 e.复合反应 SIH4(g)+O2(g) 2AlCl3(s) + 3H2O(g)

Si(s) + 2H2 (g)

Ni(s) + 4CO(g) Si(s) + 4HCl(g) W(s) + 6HCl(g) Si(s)+H2O(g) Al2O3(s)+6H2O(g)

无机晶体材料晶体的生长过程

由于化学气相沉积法所制备的大多是无机晶体材料涉及到晶

体的生长。晶体生长:第一步是获得结晶核心,后续的结晶过程

通过该核心的生长完成。结晶核心可以是外来的即引入子晶,也 可以是母相中形成的。第二步:在完成晶核以后,晶体的生长过

程是通过结晶界面不断向母相中推进。

1.2 采用CVD法应具备的条件

(1)在沉积温度下反应物应保证足够的压力,以适当 的速度引入反应室 (2)除需要的沉积物外,其它反应物或生成物应是挥 发性的。 (3)沉积薄膜本身必须具有足够的蒸汽压,保证沉积 反应过程始终在受热基片上进行,而基片的蒸汽压必 须足够低。

第六讲化学气相沉积CVD技术

如:当反应速度与物质浓度的一次方成正比时 ,则反应属于一级反应。如下述的正向反应

SiCl4+2H2Si+4HCl SiCl3H+H2Si+3HCl SiCl2H2Si+2HCl SiClH3Si+HCl+H2 SiCl2+H2Si+2HCl SiH4Si+2H2

6个反应,6个平衡常数 K

化学气相沉积化学反应平衡的计算

将各反应的平衡常数记为 K1、K2 至 K6,写出 G 与各组元活度(压力 pi)的关系;固态 Si 的活度可认为等于 1

化学气相沉积化学反应平衡的计算

热力学计算不仅可预测CVD过程进行的方向, 还可提供化学平衡的详细信息,这提供了对过程 进行优化的可能性

为此,需要给定温度T、压力P、初始化学组成 x0,求解反应在化学平衡时各组分的分压 pi 或 浓度 xi

但在这种计算中,需要加以考虑的物质种类往往很 多

化学气相沉积化学反应平衡的计算

第一个例子:利用 H2 还原 SiCl4 制备硅薄膜时:

SiCl4(g)+2H2(g)Si(s)+4HCl(g)

(1200C)

这样一个简单的反应平衡问题,人们认为: 至少要考虑八个

气体组分:SiCl4、SiCl3H、SiCl2H2、SiClH3、SiH4、SiCl2、 HCl 和 H2,它们之间由以下六个化学反应联系在一起:

和由六氟化物制备难熔金属 W、Mo 薄膜的反应

WF6(g)+3H2(g)W(s)+6HF(g) (300C)

化学气相沉积反应的类型

氧化反应

如利用 O2 作为氧化剂制备 SiO2 薄膜的氧化反应

SiH4(g)+O2(g)SiO2(s)+2H2(g)

化学气相沉积CVD

围以及避免了基片变形问题。

SEIEE

化学气相沉积——基本原理

(3)氢化物和金属有机化合物系统

630 675℃ Ga(CH3 )3 + AsH3 GaAs + 3CH4 475℃ Cd(CH3 )2 + H2S CdS + 2CH4

广泛用于制备化合物半导体薄膜。 ( 4 )其它气态络合物、复合物(贵金属、过渡金属沉积)

原则上可制备任一种无机薄膜。

SEIEE

化学气相沉积——基本原理

化学输运反应

将薄膜物质作为源物质(无挥发性物质),借助适当 的气体介质(输运剂)与之反应而形成气态化合物,这种 气态化合物经过化学迁移或物理输运到与源区温度不同的 沉积区,在基片上再通过逆反应使源物质重新分解出来, 这种反应过程称为化学输运反应。

1000 ℃ SiCl 2 H Si 4HCl 4 2

H、Cl、Si三元体系

SEIEE

化学气相沉积——基本原理

CVD的(化学反应)动力学

反应动力学是一个把反应热力学预言变为现实,使反 应实际进行的问题;它是研究化学反应的速度和各种因素 对其影响的科学。 动力学的因素决定了上述过程发生的速度以及他在有限时 间内可进行的程度 CVD 反应动力学分析的基本任务是:通过实验研究薄 膜的生长速率,确定过程速率的控制机制,以便进一步调 整工艺参数,获得高质量、厚度均匀的薄膜。

其自由能变化

ΔGr=cGc-bGb-aGa

Gi Gi0 RT ln ai

SEIEE

化学气相沉积——基本原理

Gr 与反应系统的化学平衡常数K有关

G RT ln K

K Pi (生成物)iBiblioteka 1 n或m j 1 j

化学气相沉积法名词解释

化学气相沉积法名词解释

化学气相沉积法(Chemical Vapor Deposition,CVD)是一种常用的化学气相沉积技术,用于在固体表面上沉积薄膜或纳米结构材料。

在CVD过程中,化学气体通过化学反应在固体表面上沉积出固体产物,通常在高温和大气压下进行。

CVD通常包括热CVD、等离子体增强CVD、金属有机化学气相沉积等多种形式。

在CVD过程中,通常需要提供一种或多种反应气体,这些气体在反应室中与固体表面发生化学反应,生成沉积物。

反应气体通常是一些有机物、金属有机物或卤化物,可以通过热解或氧化反应来沉积出所需的材料。

CVD技术可以用于生长碳纳米管、石墨烯、金属薄膜、氧化物薄膜等材料。

CVD技术具有许多优点,例如可以在大面积、复杂形状的基板上进行沉积,可以控制沉积薄膜的厚度和成分,并且可以在较低的温度下进行。

同时,CVD也存在一些挑战,例如需要严格控制反应条件、气体流动和温度分布,以确保沉积物的均匀性和质量。

总的来说,化学气相沉积法是一种重要的薄膜和纳米结构材料制备技术,广泛应用于半导体、光电子、纳米材料等领域。

通过

CVD技术,可以制备出具有特定性能和功能的薄膜和纳米结构材料,为现代科学技术的发展提供了重要支持。

化学气相沉积CVD

化学气相沉积1 前言化学气相沉积CVD(Chemical Vapor Deposition)是利用加热,等离子体激励或光辐射等方法,使气态或蒸汽状态的化学物质发生反应并以原子态沉积在置于适当位置的衬底上,从而形成所需要的固态薄膜或涂层的过程。

一般地说,化学气相沉积可以采用加热的方法获取活化能,这需要在较高的温度下进行;也可以采用等离子体激发或激光辐射等方法获取活化能,使沉积在较低的温度下进行。

另外,在工艺性质上,由于化学气相沉积是原子尺度内的粒子堆积,因而可以在很宽的范围内控制所制备薄膜的化学计量比;同时通过控制涂层化学成分的变化,可以制备梯度功能材料或得到多层涂层。

在工艺过程中,化学气相沉积常常在开放的非平衡状态下进行,根据耗散结构理论,利用化学气相沉积可以获得多种晶体结构。

在工艺材料上,化学气相沉积涵盖无机、有机金属及有机化合物,几乎可以制备所有的金属(包括碳和硅),非金属及其化合物(碳化物、氮化物、氧化物、金属间化合物等等)沉积层。

另外,由于气态原子或分子具有较大的转动动能,可以在深孔、阶梯、洼面或其他形状复杂的衬底及颗粒材料上进行沉积。

为使沉积层达到所需要的性能,对气相反应必须精确控制。

正是由于化学气相沉积在活化方式、涂层材料、涂层结构方面的多样性以及涂层纯度高工艺简单容易进行等一系列的特点,化学气相沉积成为一种非常灵活、应用极为广泛的工艺方法,可以用来制备各种涂层、粉末、纤维和成型元器件。

特别在半导体材料的生产方面,化学气相沉积的外延生长显示出与其他外延方法(如分子束外延、液相外延)无与伦比的优越性,即使在化学性质完全不同的衬底上,利用化学气相沉积也能产生出晶格常数与衬底匹配良好的外延薄膜。

此外,利用化学气相沉积还可生产耐磨、耐蚀、抗氧化、抗冲蚀等功能涂层。

在超大规模集成电路中很多薄膜都是采用CVD方法制备。

经过CVD 处理后,表面处理膜密着性约提高30%,防止高强力钢的弯曲,拉伸等成形时产生的刮痕。

化学气相沉积CVD

化学气相沉积1 前言化学气相沉积CVD(Chemical Vapor Deposition)是利用加热,等离子体激励或光辐射等方法,使气态或蒸汽状态的化学物质发生反应并以原子态沉积在置于适当位置的衬底上,从而形成所需要的固态薄膜或涂层的过程。

一般地说,化学气相沉积可以采用加热的方法获取活化能,这需要在较高的温度下进行;也可以采用等离子体激发或激光辐射等方法获取活化能,使沉积在较低的温度下进行。

另外,在工艺性质上,由于化学气相沉积是原子尺度内的粒子堆积,因而可以在很宽的范围内控制所制备薄膜的化学计量比;同时通过控制涂层化学成分的变化,可以制备梯度功能材料或得到多层涂层。

在工艺过程中,化学气相沉积常常在开放的非平衡状态下进行,根据耗散结构理论,利用化学气相沉积可以获得多种晶体结构。

在工艺材料上,化学气相沉积涵盖无机、有机金属及有机化合物,几乎可以制备所有的金属(包括碳和硅),非金属及其化合物(碳化物、氮化物、氧化物、金属间化合物等等)沉积层。

另外,由于气态原子或分子具有较大的转动动能,可以在深孔、阶梯、洼面或其他形状复杂的衬底及颗粒材料上进行沉积。

为使沉积层达到所需要的性能,对气相反应必须精确控制。

正是由于化学气相沉积在活化方式、涂层材料、涂层结构方面的多样性以及涂层纯度高工艺简单容易进行等一系列的特点,化学气相沉积成为一种非常灵活、应用极为广泛的工艺方法,可以用来制备各种涂层、粉末、纤维和成型元器件。

特别在半导体材料的生产方面,化学气相沉积的外延生长显示出与其他外延方法(如分子束外延、液相外延)无与伦比的优越性,即使在化学性质完全不同的衬底上,利用化学气相沉积也能产生出晶格常数与衬底匹配良好的外延薄膜。

此外,利用化学气相沉积还可生产耐磨、耐蚀、抗氧化、抗冲蚀等功能涂层。

在超大规模集成电路中很多薄膜都是采用CVD方法制备。

经过CVD 处理后,表面处理膜密着性约提高30%,防止高强力钢的弯曲,拉伸等成形时产生的刮痕。

化学气相沉积法

化学气相沉积法化学气相沉积CVD(Chemical Vapor Deposition)原理CVD(Chemical Vapor Deposition, 化学气相沉积),指把含有构成薄膜元素的气态反应剂或液态反应剂的蒸气及反应所需其它气体引入反应室,在衬底表面发生化学反应生成薄膜的过程。

在超大规模集成电路中很多薄膜都是采用CVD方法制备。

经过CVD处理后,表面处理膜密着性约提高30%,防止高强力钢的弯曲,拉伸等成形时产生的刮痕。

CVD特点淀积温度低,薄膜成份易控,膜厚与淀积时间成正比,均匀性,重复性好,台阶覆盖性优良。

CVD制备的必要条件1) 在沉积温度下,反应物具有足够的蒸气压,并能以适当的速度被引入反应室;2) 反应产物除了形成固态薄膜物质外,都必须是挥发性的;3) 沉积薄膜和基体材料必须具有足够低的蒸气压。

编辑本段何为cvd,CVD是Chemical Vapor Deposition的简称,是指高温下的气相反应,例如,金属卤化物、有机金属、碳氢化合物等的热分解,氢还原或使它的混合气体在高温下发生化学反应以析出金属、氧化物、碳化物等无机材料的方法。

这种技术最初是作为涂层的手段而开发的,但目前,不只应用于耐热物质的涂层,而且应用于高纯度金属的精制、粉末合成、半导体薄膜等,是一个颇具特征的技术领域。

其技术特征在于:(1)高熔点物质能够在低温下合成;(2)析出物质的形态在单晶、多晶、晶须、粉末、薄膜等多种;(3)不仅可以在基片上进行涂层,而且可以在粉体表面涂层,等。

特别是在低温下可以合成高熔点物质,在节能方面做出了贡献,作为一种新技术是大有前途的。

例如,在1000?左右可以合成a-Al2O3、SiC,而且正向更低温度发展。

CVD工艺大体分为二种:一种是使金属卤化物与含碳、氮、硼等的化合物进行气相反应;另一种是使加热基体表面的原料气体发生热分解。

CVD的装置由气化部分、载气精练部分、反应部分和排除气体处理部分所构成。

化学气相沉积技术

ZnSe

I2

(g

)

T2

ZnI2

(

g)

1 2

Se2

(g

)

ZnSe

I2

(g

)

T1

ZnI2

(g

)

1 2

Se2

(g

)

14

2024/10/15

15

由上述分析,可以归纳出封管法的优点:

⑴. 可降低来自外界的污染 ⑵.不必连续抽气即可保持真空 ⑶.原料转化率高

19

⑵.VS生长机制

该生长机制一般用来解释无催化剂的晶须生长过程。 生长中,反应物蒸气首先经热蒸发、化学分解或气相反应 而产生,然后被载气输运到衬底上方,最终在衬底上沉积 、生长成所需要的材料。

VS的生长过程如下:

Vapor

Nucleus

ⅠⅡ

Ⅲ

图3 VS生长机制示意图

20

VS生长机制的特点:

①.VS机制的雏形是指晶须端部含有一个螺旋位错 ,这个螺旋位错提供了生长的台阶,导致晶须的 一维生长. ②.在VS生长过程中气相过饱和度是晶体生长的关 键因素,并且决定着晶体生长的主要形貌:

5

化学气相沉积技术的发展历程

20世纪50年代 主要用于道具

涂层

古人类在取暖 或烧烤时在岩 洞壁或岩石上

的黑色碳层

20世纪60-70 年代用于集成

电路

近年来PECVD 、LPCVD等高

速发展

80年代低压 CVD成膜技术 成为研究热潮

6

原理:CVD是利用气态物质在固体表面进 行化学反应,生成固态沉积物的过程。

封管法也有其自身的局限性,有如下几点:

cvd化学气相沉积

cvd化学气相沉积

CVD(化学气相沉积)是一种从气体中利用化学反应合成出新的物质的技术,它已被用于制造出多种多样的材料,如金属、碳纳米管以及其他复合材料。

本文将探讨CVD的原理,方法以及其在工业界的应用。

CVD技术是通过将特定成分的气体混合在一起,再采用一定温度和压力环境下施加电压进行电弧分解,利用热力学原理,使气体中的原材料发生反应,生成新的物质,从而达到所需的形态以及性能的目的。

CVD的技术可以分为三类,即低温CVD(LTCVD)、中温CVD(MTCVD)和高温CVD(HTCVD),根据施工温度的不同而区分。

低温CVD使用温度较低,常在室温到200℃之间;中温CVD温度一般在200-600℃之间;而高温CVD温度大多在600℃以上,最高可达1200℃。

CVD技术在工业界的应用主要有两方面。

一是在半导体工艺中用它来制备晶体硅、硅钝化等;二是在机械制造及包装,它可用于制造电子组件、集成电路零件等。

例如,CVD技术可以用来弥补喷涂的不足,可以用来在定尺寸结构体上制造出精细的层状结构,如电路板中的互连层、腐蚀抑制剂层等。

此外,CVD技术还可以用来制造碳纳米管、金属纳米管、有机结构体和金属复合材料等。

这些新材料在电子、机械、橡胶、塑料等行业有广泛的应用。

综上所述,CVD技术的特点是简便、快速、成本低,是制造金属、

碳纳米管以及其他复合材料的理想方法。

因而,它在工业界中得到了广泛的应用,是当今材料制备和技术发展的重要途径。

8.3 化学气相沉积(CVD)

图8.3.1

Si片PN结构微细加工的CVD装置意示图

反应器的类型:

图8.3.2 CVD反应器的类型

沉积过程:

① 在主气流区域,反应物从反应器入口到分解区域的质量输 运;

② 气相反应产生膜形成的前驱体和副产物;

③ 成膜前驱体质量输运至生长表面; ④ 成膜前驱体吸附在生长表面; ⑤ 成膜前驱体表面扩散至生长点; ⑥ 表面反应和构成膜的生长;

普通的CVD需在T=1050~1200℃,1atm or(5.3~13.3)×103Pa的减压气氛中才 能进行以SiH4为源的硅外延层生长。

图8.3.5 立式PECVD反应器

4. PECVD的特点

(1)影响沉积速率的主要因素是高频功率,而T基体、P、气 相组分的影响在其次。 (2)PECVD工艺的主要优点是:显著降低沉积时的T基体, 并且沉积速率快,成膜质量好、针孔少、不易龟裂等。 (3) PECVD工艺的主要缺点是:由于等离子体轰击,使沉 积膜表面产生缺陷,反应复杂,也会使薄膜的质量有 所下降。

1.用Hg作敏化剂的光解反应

低压Hg灯 发射出 UV共振线:253.7nm和184.9nm敏化 剂Hg

激发 Hg* 碰撞 将能量传递给反应气体( M+h

M*)

反应物分解↓

(1)成膜反应过程 Hg吸收253.7nm波长的UV而被激活 : Hg hv Hg* Hg*通过碰撞将能量传递给反应气体N2O: 基态氧(O)与SiH4反应生成氧化物:

出现NH4Cl一类的中间产物;

为了得到较高的沉积速率和高质量的BN薄膜,必须通 过实验来确定各物质间的最佳流量比!

(3)基体对沉积膜层的影响

要得到质量较好的沉积膜,基体应满足以下条件:

cvd 化学气相沉积

cvd 化学气相沉积CVD(化学气相沉积)是一种重要的薄膜制备技术,广泛应用于微电子、材料科学、纳米技术等领域。

本文将介绍CVD的基本原理、应用领域以及未来发展方向。

让我们来了解CVD的基本原理。

化学气相沉积是一种在气相条件下通过化学反应生成固体薄膜的技术。

它的基本原理是在高温下,将气体或液体前体物质引入反应室中,通过化学反应形成气相中间体,然后在衬底上沉积出所需的固体薄膜。

CVD的反应过程主要包括气体输运、吸附、表面反应和膜沉积等步骤。

CVD技术具有许多优点,如制备的薄膜具有高纯度、均匀性好、可控性强等特点。

此外,CVD还可以在复杂的表面形貌上进行薄膜沉积,如纳米颗粒、多孔膜等。

因此,CVD被广泛应用于微电子行业,用于制备晶体管、集成电路、显示器件等。

同时,它也被应用于材料科学领域,用于制备超硬材料、陶瓷薄膜、光学薄膜等。

除了微电子和材料科学领域,CVD还在纳米技术领域得到了广泛应用。

纳米领域的发展对CVD技术提出了更高的要求,例如制备纳米线、纳米颗粒和纳米薄膜等。

由于CVD具有优异的可控性和均匀性,它成为了纳米材料制备的重要工具。

通过调节反应条件和前体物质的选择,可以实现对纳米材料形貌、大小和组成的精确控制。

未来,CVD技术在能源领域和生物医学领域的应用也备受关注。

在能源领域,CVD可以用于制备高效的太阳能电池、燃料电池等器件。

通过优化薄膜的能带结构和界面特性,可以提高能源转换效率。

在生物医学领域,CVD可以用于制备生物传感器、药物传递系统等。

通过在表面修饰功能性薄膜,可以实现对生物分子的高灵敏检测和精确控制。

CVD是一种重要的化学气相沉积技术,广泛应用于微电子、材料科学、纳米技术等领域。

它具有优异的可控性和均匀性,可以制备高纯度、均匀性好的薄膜。

随着纳米技术和能源领域的快速发展,CVD技术在这些领域的应用前景非常广阔。

未来,我们可以期待CVD技术在更多领域的突破和创新。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化學氣相沉積

一種利用化學反應方式,將反應物(氣體)生成固態產物,並沉積在晶片表面的薄膜沉積技術;如生成

–導體: W(鎢), Poli-Si(多晶矽)

–半導體: Epitaxy(單晶矽)

–絕緣體(介電材質):SiO2, Si3N4, PSG(磷矽玻璃),BPSG(硼磷矽玻璃)

擴散製程設備!

擴散製程設備

擴散設備: 以熱爐管為主,擺置方式可分為水平式與垂直式

(i) 水平式爐管

-Quartz tube

-3-Zone Heater

-Thermocouples

.Spike TC

.Profiling TC

特性: 佔地面積較大

擴散製程設備水平式爐管:

製程程序:

(i)晶片送入爐管

(ii)進行熱擴散

(iii)晶片送出爐管

擴散製程設備垂直式爐管

優點:

-整体佔面積較小

-可加上自動化周邊

-設計較複雜

CVD動力學

∙CVD 反應過程

反應氣體−→邊界層−→晶片表面−→反應生成+其他副產物−→副產物−→邊界層−→主流氣體反應速率取決於其中最慢的一項,即擴散速率或沉積速率(表面反應速率)

∙擴散速率<沉積速率

即擴散速率不足以提供足量的反應氣體供沉積反應進行,此時的機制為Diffusion

limited 或Mass-Transfer limited; 通常發生於高溫時

∙擴散速率> 沉積速率

即表面反應來不及消化擴散進入的反應物,此時的機制為Surface reaction limited; 通常發生於低溫時

CVD製程

∙CVD反應生成物

(i) Si

SiH4® Si +2H2

(ii) Silicon dioxide (SiO2)

SiH4 + O2® SiO2+2H2

Si(OC2H5) ® SiO2 + by-product

(Si(OC2H5), TEOS, Tetraethoxysilane)

SiCl2H2 + 2N2O ® SiO2+2N2+2HCl

(SiCl2H2, Dichlorosilane; N2O, nitrous oxide)

∙CVD反應生成物

(iii) Silicon nitride (Si3N4)

3SiH4 + 4NH3® Si3N4 + 12H2

3SiCl2H2 + 4NH3® Si3N4 + 6HCl + 6H2

(iv) Doped silicon dioxide – PSG, BPSG

SiH4 + O2® SiO2+2H2

4PH3+5O2® 2P2O5+ 6H2

B2H6+3/2 O2® B2O3 +3H2

(V) Metal – Tungsten (W)

2WF6+3Si ® 2W +3SiF4

∙薄膜沉積的要素

影響擴散速率與表面反應速率的變數主要有

(i) 溫度–高溫時反應速率快,反應物消耗快,生成物粗糙,均勻性差

(ii) 壓力–壓力大時,反應快

(iii)反應物濃度–濃度高時,反應快

(iv)其它較不重要如晶片間隔位置,晶片量的多寡

化學氣相沉積– CVD反應器∙CVD反應器可分為

1. Atmospheric pressure CVD (APCVD)

2. Low-pressure CVD (LPCVD)

3. Plasma-enhanced CVD(PECVD)

4. Ultra-high vacuum CVD

5. Electron Cycltron Resonance CVD(ECR-CVD)

6. Metal CVD

CVD系統的評估

1.在較低溫區

受表面反應機制限制,

需精準與均勻的控制溫度

適用於large batch systems

多為hot wall batch CVD

2.在較高溫區

受Mass-transfer 機制限制,濃度決定反應速率

需好的流量控制與腔壁幾何設計以便流量均勻傳遞

適用於smal batch or single wafer

3. 其他因素如stress, step coverage, residual gasses

CVD反應器– APCVD

APCVD –在接近常壓下進行CVD反應之設備

-large reaction rate(1000A/min)

-for thick dielectrics

-temperature 240-450oC

-need diluent gas as N2(to avoid poor morphology)

-particle formation

-special shower head

∙Shower Head Design

-separate the reactant gasses

-avoid particle formation in the gas injectors

∙CVD反應器– LPCVD

LPCVD-在低壓下進行CVD反應之設備

(a) 水平式爐管

–壓力1 torr ~ 0.1 torr

– Batch type

–以coil 包圍石英管加熱之,故又稱熱壁式(hot wall)

– Three zone heater 設計

(為因應反應氣体逐漸減少之故,愈靠近出口愈高)

水平式爐管優缺點

-Uniform temperature,reduced convection effect(compared to cold wall) -Particle formation on the wall

-Memory effects: material on the wall deposits on the wafer

(b) 垂直式爐管(相較於水平式爐管)

-Wafers remain horizontal

-Uniform spacing improve process uniformity, especially for large diameter wafers -Small clean room footprint

-Easier to automation

(c) Single Wafer LPCVD (Cold Wall Type)

-Less particle formation on the wall

-Greater temperature ramp-up speed

-Adapt to cluster-tool environment

∙CVD反應器–PECVD

PECVD –利用電漿內的高能電子,將製程氣体的分子解離,再與其他氣体分子進行CVD反應之設備

設備特性

-可在更低溫度下進行反應

-薄膜常含有氫原子

-存在離子轟擊現象(Ion Bombardment),

-可藉此調整薄膜的內應力

∙平行板冷壁式PECVD

-Low deposition temperature

-Limited capacity

-Individual wafer load /unload

-Less particle formation

平行板熱壁式PECVD

-Low temperature deposition

-High capacity

-Individual wafer load/unload

-Particle formation

CVD反應器比較。