铝型材正反向挤压

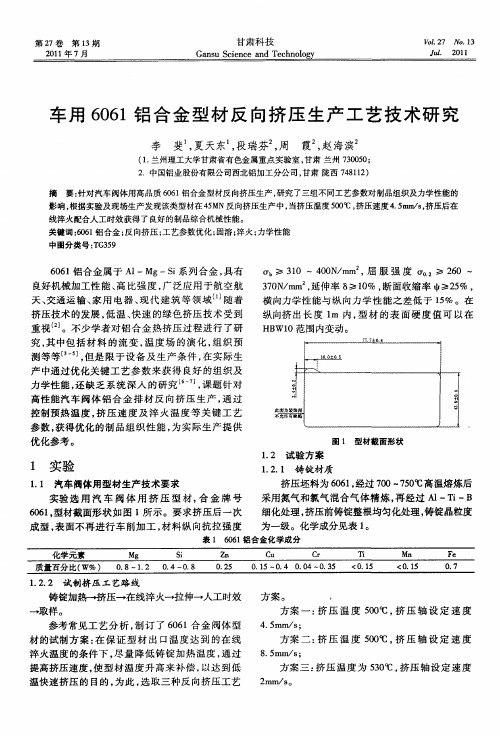

车用6061铝合金型材反向挤压生产工艺技术研究

纵 向挤 出 长 度 l 内 , 材 的 表 面硬 度 值 可 以在 m 型

H WI 围 内变 动 。 B O范

1:圭 : Q§

重视 J 。不少 学 者 对 铝 合 金 热 挤 压 过 程进 行 了研 究 , 中包 括 材 料 的 流 变 , 度 场 的 演 化 , 织 预 其 温 组 测等 等 】但 是 限 于 设 备 及 生 产 条 件 , 实 际 生 , 在 产 中通 过 优化 关 键 工 艺 参 数 来 获 得 良好 的 组 织 及 力 学性 能 , 缺 乏 系 统 深 入 的 研 究 J课 题 针 对 还 ,

呈 弥散分 布 由此获得 良好 的制 品机械性 能 。 为 了达 到 这一 目的 , 以通过 控 制 预 热温 度 和 可 挤 压速 度 的配 比来 调 节 制 品 的淬火 温度 , 合 生 产 结 现 场条 件对三 种工艺 方 案下 挤压 温度 和制 品淬火 温 度 测试见 表 2 。

挤压坯料为 66 , 0 1经过 70— 5 ℃高温熔炼后 0 70 采用氮气和氯气混合气体精炼 , 再经过 A —T —B J i 细化处理 , 挤压前铸锭整根均匀化处理 , 铸锭晶粒度 为一级 。化 学成 分见表 l 。

表 1 6 6 铝 合 金 化 学 成 分 01

1 2 2 试制挤 压 工艺路 线 ..

第2 7卷 第 1 3期 2 1 年 7月 01

甘肃科 技

Ga s ce c n e h l n u S i n e a d T c no

,Z2 0. 7

.1 3

1 n

2 1 01

车用 66 0 1铝 合 金 型 材 反 向挤 压 生 产 工 艺 技 术 研 究

李 斐 夏天东 段瑞芬 周 霞 赵 海滨 , , , ,

铝合金反向挤压工艺流程

铝合金反向挤压工艺流程英文回答:Aluminum alloy reverse extrusion is a manufacturing process used to shape aluminum alloys into desired forms.It involves forcing the material through a die in the opposite direction of conventional extrusion. This process offers several advantages, such as improved mechanical properties and enhanced surface finish.The first step in the reverse extrusion process is the preparation of the aluminum alloy billet. The billet is heated to a specific temperature to increase its ductility and make it easier to deform. Once the billet reaches the desired temperature, it is placed into the extrusion press.In the extrusion press, the billet is positioned in a container called a container sleeve. The container sleeve holds the billet in place and prevents it from deforming in unwanted directions. The die, which has a cavity with thedesired shape, is then placed over the container sleeve.Next, a punch is used to apply pressure to the billet, forcing it to flow through the die cavity in the opposite direction. As the billet is extruded through the die, it takes on the shape of the die cavity. The pressure applied by the punch determines the rate of material flow and the final dimensions of the extruded part.During the reverse extrusion process, the material experiences severe plastic deformation. This deformation causes the grains of the aluminum alloy to elongate andalign in the direction of the material flow. As a result, the mechanical properties of the extruded part are improved, including increased strength and hardness.After the extrusion is complete, the extruded part may undergo additional processes such as heat treatment or surface finishing to further enhance its properties. Heat treatment can be used to improve the material's strengthand durability, while surface finishing techniques like polishing or anodizing can enhance the part's appearanceand corrosion resistance.In summary, the reverse extrusion process for aluminum alloys involves heating a billet, placing it in anextrusion press, applying pressure with a punch to forcethe material through a die cavity in the opposite direction, and then further processing the extruded part as needed. This process offers numerous benefits and is commonly usedin the manufacturing of various aluminum alloy components.中文回答:铝合金反向挤压是一种用于塑造铝合金的制造工艺。

铝合金反向挤压工艺流程

铝合金反向挤压工艺流程1.铝合金反向挤压是一种重要的金属加工工艺。

Aluminum alloy reverse extrusion is an important metal processing technology.2.首先,准备好所需的铝合金材料。

First, prepare the required aluminum alloy material.3.将铝合金材料加热到一定温度。

Heat the aluminum alloy material to a certain temperature.4.把加热后的铝合金材料放入反向挤压机器中。

Place the heated aluminum alloy material into the reverse extrusion machine.5.设置反向挤压机器的挤压参数。

Set the extrusion parameters of the reverse extrusion machine.6.启动机器,开始进行反向挤压加工。

Start the machine and begin the reverse extrusion process.7.通过机器的压力,将铝合金材料挤压成所需形状。

Exert pressure through the machine to extrude the aluminum alloy material into the desired shape.8.确保挤压过程中材料的均匀性和稳定性。

Ensure the uniformity and stability of the materialduring the extrusion process.9.对挤压后的铝合金材料进行冷却处理。

Cool the extruded aluminum alloy material.10.进行材料表面的处理和修整。

Carry out surface treatment and finishing of the material.11.检查挤压后的铝合金制品的质量。

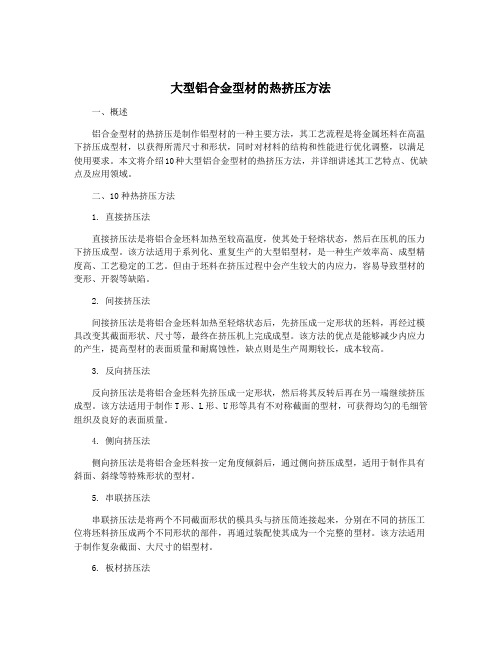

大型铝合金型材的热挤压方法

大型铝合金型材的热挤压方法一、概述铝合金型材的热挤压是制作铝型材的一种主要方法,其工艺流程是将金属坯料在高温下挤压成型材,以获得所需尺寸和形状,同时对材料的结构和性能进行优化调整,以满足使用要求。

本文将介绍10种大型铝合金型材的热挤压方法,并详细讲述其工艺特点、优缺点及应用领域。

二、10种热挤压方法1. 直接挤压法直接挤压法是将铝合金坯料加热至较高温度,使其处于轻熔状态,然后在压机的压力下挤压成型。

该方法适用于系列化、重复生产的大型铝型材,是一种生产效率高、成型精度高、工艺稳定的工艺。

但由于坯料在挤压过程中会产生较大的内应力,容易导致型材的变形、开裂等缺陷。

2. 间接挤压法间接挤压法是将铝合金坯料加热至轻熔状态后,先挤压成一定形状的坯料,再经过模具改变其截面形状、尺寸等,最终在挤压机上完成成型。

该方法的优点是能够减少内应力的产生,提高型材的表面质量和耐腐蚀性,缺点则是生产周期较长,成本较高。

3. 反向挤压法反向挤压法是将铝合金坯料先挤压成一定形状,然后将其反转后再在另一端继续挤压成型。

该方法适用于制作T形、L形、U形等具有不对称截面的型材,可获得均匀的毛细管组织及良好的表面质量。

4. 侧向挤压法侧向挤压法是将铝合金坯料按一定角度倾斜后,通过侧向挤压成型,适用于制作具有斜面、斜缘等特殊形状的型材。

5. 串联挤压法串联挤压法是将两个不同截面形状的模具头与挤压筒连接起来,分别在不同的挤压工位将坯料挤压成两个不同形状的部件,再通过装配使其成为一个完整的型材。

该方法适用于制作复杂截面、大尺寸的铝型材。

6. 板材挤压法板材挤压法是将板材加热后,在挤压机中通过辊式挤压成型,该方法适用于制作厚壁型材,具有成型精度高、产品密度均匀、机械性能优良等优点。

7. 双挤压法双挤压法是将两个不同截面形状的模具头安装在同一挤压机内,同时对坯料进行两次挤压成型。

该方法适用于制作较复杂的型材,如圆形、方形、六边形等复杂几何形状的铝型材。

(完整版)铝型材挤压机吨位计算分类及如何操作和用途

铝型材挤压机用途:适用于铝,镁,铅,等金属及铝合金的挤压加工,能生产各种建筑型材,工业型材,铝合金门窗,卷帘门,车辆及航空等型板材制品。

挤压需要多大的吨位呢?其是有一计算公式的:挤压吨位=额定压力*柱塞面积在这里要说明的是,挤压吨位也可以说是公称压力,额定压力也就是主泵溢流阀压力。

此外,如果有边缸的话,那么还要加上边缸压力,不能漏掉了。

对于一个铝合金型材产品,铝型材挤压机,针对铝棒的直径规格来判定用多少吨的挤压机进行加工出适合的型材首先是根据其断面形状尺寸,来决定挤压模具的尺寸大小,然后是决定是用平面模还是分流模,最后,再来决定挤压机的吨位大小。

铝型材挤压机所使用的铝棒,其重量可以用等体积法或是等质量法来进行计算,不过使用等质量法比较多,其具体的计算公式为:铝棒重量:铝材米重*米数+压余其最大的确定,一般是采用体积恒定来进行计算,也就是等体积法,来确定长度直径及挤压比等。

不过,这要在挤压机挤压力大于材料变形抗力的情况下才行,否则就无法计算和确定。

下面就是挤压机挤压型材吨位参数值挤压机吨位铝棒直径规格550吨80-85mm630吨90mm800吨120mm1000吨127mm1250吨152mm1650吨178mm1850吨203mm2500吨254mm3600吨305mm铝型材挤压机分为正向挤压和反向挤压两种,目前绝大部分用的是正向挤压机,原理是液压原理.我们通常把挤压机分为三部分:主缸、中板(挤压桶)、挤压杆。

主缸是一个液压装置,液压油通过大活塞传压至小活塞,推进挤压杆,将经过加热的铝棒推进挤压桶,达到排气压力后挤压桶后退排气,再前进与模具腔体接合,达到出材压力后,挤压杆同时前进将挤压桶内的铝送入模具分流孔,铝合金通过模具慢慢流出成型。

1、日常护理一定要跟上,机械要保持一定的清洁。

2、定时清洗油泵的滤网,保护油泵划盘和泵体。

适当用测温计检查油泵的温度与新油泵的差别,这样就能知道油泵的相对泄漏情况。

铝型材挤压机吨位计算分类及如何操作和用途

铝型材挤压机吨位计算分类及如何操作和用途公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]铝型材挤压机用途:适用于铝,镁,铅,等金属及铝合金的挤压加工,能生产各种建筑型材,工业型材,铝合金门窗,卷帘门,车辆及航空等型板材制品。

挤压需要多大的吨位呢?其是有一计算公式的:挤压吨位=额定压力*柱塞面积在这里要说明的是,挤压吨位也可以说是公称压力,额定压力也就是主泵溢流阀压力。

此外,如果有边缸的话,那么还要加上边缸压力,不能漏掉了。

对于一个铝合金型材产品,铝型材挤压机,针对铝棒的直径规格来判定用多少吨的挤压机进行加工出适合的型材首先是根据其断面形状尺寸,来决定挤压模具的尺寸大小,然后是决定是用平面模还是分流模,最后,再来决定挤压机的吨位大小。

铝型材挤压机所使用的铝棒,其重量可以用等体积法或是等质量法来进行计算,不过使用等质量法比较多,其具体的计算公式为:铝棒重量:铝材米重*米数+压余其最大的确定,一般是采用体积恒定来进行计算,也就是等体积法,来确定长度直径及挤压比等。

不过,这要在挤压机挤压力大于材料变形抗力的情况下才行,否则就无法计算和确定。

下面就是挤压机挤压型材吨位参数值挤压机吨位铝棒直径规格550吨 80-85mm630吨 90mm800吨 120mm1000吨 127mm1250吨 152mm1650吨 178mm1850吨 203mm2500吨 254mm3600吨 305mm铝型材挤压机分为正向挤压和反向挤压两种,目前绝大部分用的是正向挤压机,原理是液压原理.我们通常把挤压机分为三部分:主缸、中板(挤压桶)、挤压杆。

主缸是一个液压装置,液压油通过大活塞传压至小活塞,推进挤压杆,将经过加热的铝棒推进挤压桶,达到排气压力后挤压桶后退排气,再前进与模具腔体接合,达到出材压力后,挤压杆同时前进将挤压桶内的铝送入模具分流孔,铝合金通过模具慢慢流出成型。

1、日常护理一定要跟上,机械要保持一定的清洁。

探讨如何提高反向挤压铝合金无缝管偏心率

探讨如何提高反向挤压铝合金无缝管偏心率伴随着有色金属在工业产品中应该越来越广泛,铝合金作为有色金属中性价比相对占有优势的材料受到广大用户的欢迎。

铝合金无缝管也不例外,深入到各行各业的产品中。

但随着下游铝合金加工的日趋激烈,从对材料成本设计的角度出发,对铝合金无缝管的精度是要求越来越高,这对铝合金挤压生产型企业提出严峻的挑战。

我国在铝合金反向挤压无缝铝合金管是相比其他国家比较晚的,尤其是在中小型民营企业,在反向挤压技术这块尤如一张薄纸,挤压的硬铝合金管的偏心率一般达到了壁厚的10%左右,相对做得精度比较高的,也仅达到壁厚的5%。

位于中国珠三角生产无缝铝合金管民营企业也相对不少,例如:金桥铝业、东莞元生、中山创科达、中山和胜、深村特铝等企业。

但因铝合金无缝管的偏心率一般能承诺在壁厚5%以下企业相对较少,更不用谈达到壁厚的3%以下。

壁厚的3%偏心率是多少呢?例如外径50,壁厚6.0,那么偏心需达到0.18以下,对于挤压的产品壁厚越薄或越厚都难控制。

有的工程师会说,挤压材偏心大了,我们可以通过精抽调整偏心率,根据很多配有冷加工企业的技术工程师们得出的结论,越软的铝合金还可以,像硬合金精抽调整肉偏效果不大。

那如何提高铝合金无缝管的偏心率呢?目前铝合金反向挤压分为空心锭穿孔反向挤压与实心锭穿孔反向挤压。

空心锭是指在挤压前将铝棒中间机加工成通孔,孔径小于穿孔杆2mm左右,但空心锭机加工成本高,铝铸锭有效利用率低,一般铝合金无缝管都采用实心锭穿孔挤压。

两种方式加工都有相似与相同之处,通过相关模具工程师、挤压工程师、设备工程师及材料工程师汇总,得出如下几方面结论:1、挤压工具的装配精度。

2、挤压模具设计的配合精度。

3、挤压铝锭的温度均匀性。

4、空心锭坯料的偏心率控制在壁厚的1%以内。

5、实心锭穿孔模具的强度。

6、模具上机及铝棒送料定位统一性。

7、铝合金挤压过程一般为高温加热、半固态挤压方式,所以挤压工艺的稳定性也很重要。

铝及铝合金反向挤压(3)

6 反 向挤 压 生 产工 艺

6 1 挤压 力 .

A —— 挤 压 筒 的 面 积或 挤 压 筒 和挤 压 针 之 间

的环形 面积 ;

a —— 与变形温度 、 r n 速度等有关 的金属变形抗力 ;

— —

由于反 向挤 压时铸 锭 与挤 压 筒 壁 之 间无 相对 运 动 , 有摩擦 损失 , 没 在相 同规 格产 品 条件 下 与 正 向挤

张 宏 辉

Z HANG n — u Ho g h i

( 州铝业公 司 西北 铝 ̄ -分公 司 , 兰 jr n 甘肃 陇西 7 8 1 ) 4 11

中图分 类号 :G 4 .1T 39 T 16 2 ;G 7 文献标识码 : A 文章编号 :07 25 20 }4— 02— r 10 —73 (07 0 02 0 7

挤 压 系数 ;

/—— 与 剪 切 有 关 的 系数 , 057 剪 切 应 力 1 取 .7 ;

r=O/3 "4 。 o

压相 比较 , 挤压 力可降低 3% ~4 %。图 5 0 0 0为 5 0 M N挤 压机 生产棒 材 时 的 曲线 。图 5 1为 2 5MN

挤压 机反 向挤 压 管材 时的 PL和 - 曲线 。

维普资讯

2 2

L F Ar

轻 合

金

加

工

技

术

20 , o 3 , o 07 V 1 5 N4 .

铝及铝合金反 向挤压 ( ) 3

Idrc xrs no lmiu a dau n l ( ) n iet tui fau n m n miu a o 3 e o l m l y

| = p 00n P a l2 反 向 固定 针挤 压管 材 :

国内铝型材反向挤压行业政策研究

国内铝型材反向挤压行业政策研究随着我国经济的快速发展和城市化进程的加快,建筑、交通运输、电力等领域对铝型材产品的需求逐渐增加。

铝型材反向挤压行业是我国铝材行业的一个重要分支,其发展状况和政策环境对整个产业链的发展起着至关重要的作用。

本文将就国内铝型材反向挤压行业的政策研究进行探讨。

一、国内铝型材反向挤压行业的发展现状1. 行业规模逐渐扩大目前,国内铝型材反向挤压行业的规模逐渐扩大,企业数量不断增加,生产技术和设备不断升级,产品质量和品种不断提高,市场逐渐向中高端产品迈进。

行业的整体发展态势呈现出稳步增长的趋势。

2. 产能过剩现象严重随着国内铝型材反向挤压行业规模的扩大,产能过剩的问题也日益严重。

一些地区和企业盲目追求规模,导致产能过剩,市场竞争激烈,行业整体效益下降。

3. 技术和质量不断提升国内铝型材反向挤压行业在技术和质量方面已经取得了一定的突破,一些企业已经具备了自主研发和生产高端产品的能力。

产品质量得到了提升,向国际标准看齐的能力不断增强。

二、政策环境对行业发展的影响1. 政府对环保、产能、技术等方面提出了更高的要求随着国家环保意识的提高,政府加大了对铝型材反向挤压行业的环保监管力度,对企业排放标准、治理设施的要求逐渐提高。

针对产能过剩问题,政府也出台了一系列的政策措施,限制产能过剩企业的发展。

政府对行业技术创新和提升质量的力度也在不断加大。

2. 产业政策支持政府对铝型材反向挤压行业关注度的提高也体现在产业政策上,鼓励支持行业自主研发,在技术、设备、工艺等方面给予一定的资金支持和税收优惠政策,为行业的发展提供了有力保障。

3. 国际贸易环境的影响国际贸易环境也对国内铝型材反向挤压行业的发展产生了一定的影响。

国际市场需求、贸易壁垒、关税政策等因素都会直接影响国内行业的发展方向和竞争格局。

三、展望未来发展趋势和建议1. 发展新兴领域,拓展市场空间随着科技的不断发展,新兴领域对铝型材产品的需求也在增加,如新能源汽车、5G通信等领域,国内企业可结合国家产业政策,加大技术创新力度,拓展新的市场空间。

铝型材正反向挤压

铝型材正反向挤压

发生相对运动。

正向挤压实心型材正向挤管材(采用

固定穿孔针)

反向挤压实心型材反向挤压管材(采

用固定穿孔针)

反向挤压金属的流动与变形特征:

①反挤压时金属的变形区紧靠模面,变形区后面的金属不发生任何变形。

沿制品长度方向金属流动均匀性优于正挤压。

②靠近模面处仅产生一高度很小的金属流动死区,该死区金属几乎不参与变形,直到挤压最后阶段,挤压筒内剩余坯料长度很小时才产生显著的横向流动(此时挤压力增加)。

③反挤压制品横断面组织要比正挤压制品的均匀得多,反挤压制品头尾部变形程度较正挤压的要均匀。

④反挤压时坯料边部无激烈摩擦而产生的强附加剪切变形。

⑤反挤压时,坯料最表层(<2mm )被阻止在模面附近的死区内,而稍深层金属可能直接流入制品表层中,尾端金属无倒流现象。

正挤压与反挤压金属流动示意图(a正挤压b反挤压)

反向挤压的优点:

①在相同的挤压条件下,反挤压法由于挤压筒壁与坯料表面之间无相对滑动,不产生摩擦损耗,所需的最大挤压力比正挤压可降低30~40%。

②可在较低的温度下挤压有较大挤压比的小断面制品,生产效率提高。

③所需最大挤压力与坯料长度无关,因而可采用长坯料挤压长制品。

④坯料和挤压筒之间不产生摩擦热,而且变形区体积小,变形热小,因而模孔附近制品的温升小,可采用较高的速度进行挤压,制品表面和边角不易产生裂纹。

⑤挤压筒和模具的磨损少,使用寿命长。

⑥沿制品截面上和长度上的变形比正挤压时更均匀,因而品沿截面和长度上的组织与性能比较均匀。

包覆铝材的挤压方法有哪几种?

一般是不能使用穿针法的。 包覆铝材在生产的时候要有很多的注意事

项,不同的方面都对生产出来的型材产生一定的

影响,因此我们尽量要按照产品的生产要求来生

看着聊天的情形,才醒悟不是没有时间,而是没有时间

产各种铝材。

1cn0f4c7a 包覆铝材

包覆铝材的挤别为正向挤压法、反向挤压法和联合挤压法。

在目前的市场上,联合挤压法用的是比较少的,

看着聊天的情形,才醒悟不是没有时间,而是没有时间

一般都是正向和反向挤压法这两种;包覆铝材在

挤压的时候要根据型材的外形、型材的挤压结构、

型材使用的材料和预料等方面的指标作出全面的

权衡,综合比较这些参数后,我们才能选定使用

看着聊天的情形,才醒悟不是没有时间,而是没有时间

哪种挤压法比较合适。有时还要根据具体的不同

情况选择不同的挤压法。包覆型材在生产多空型

材和内空直径非常小的型材;一般内空位置分布

的不对称和内孔形状比较复杂的时候的型材时,

看着聊天的情形,才醒悟不是没有时间,而是没有时间

第5章-挤压

7、合金可挤压性能 A公司:Kaiser铝和化学公司;B学会:ASM,美国金属学会; 合金牌号 1060 1100 2011 A公司 150 150 15 B学会 125 125 35 合金牌号 5456 6351 6061 A公司 20 60 60 B学会 ----60

2014

铝合金材料基础知识培训

开发部/王海东 2009年07月

第五章

挤压

1、挤压:就是对放在挤压筒中的铝锭施加以压力,使之通过模孔成型 的一种压力加工方法。最基本的挤压方法有正向挤压与反向挤压,它们的 区别在于金属流动的方向与挤压杆的运动方向是否相同,是则为正向挤压, 反则为反向挤压。特点区别在于金属与挤压筒内壁间有无相对运动,或者 说有无外摩擦。除此之外,工业上常用的挤压方法还有:侧向挤压、玻璃 润滑挤压、静液挤压、连续挤压。 2、挤压过程可分为三个阶段:首先是填充阶段,在此阶段铝棒受到挤 压杆的作用,首先充满挤压筒和模孔,此时压力急剧上升到100Kg/mm2 左右,即从进料到脱气结束。其次是挤压平流阶段,挤压筒充满铝后,挤 压力迅速上升到210Kg/mm2左右,开始出料。此阶段压力随着铝棒与挤 压筒接触长度的缩短,外摩擦力不断减小,挤压力几乎呈直线下降。再次 是挤压终了阶段,即挤压筒内铝棒长度减小到变形区压缩锥高度时到挤压 完成。

6、6063合金Mg、Si、Mg2Si、AlFeSi在过程中的变化

过程 熔 解 图 示 说 明

Si或Al-12Si,Mg溶解到铝液中

熔 铸

铸 造

Si 、 Mg2Si 、 AlFeSi 等合金或单体主要集 中在铝基体晶间、晶界,也有少量在晶内, 形成粗大化合物 ①针状的 β -AlFeSi 转化为球状的 α -AlFeSi , 使挤出品表面更好;②晶界溶解,晶间化 合物溶解,均匀细小的 β′、 β″ Mg2Si 大量 成核,极易在挤压时溶解;③化学元素分 布更均匀 β′、 β″ Mg2Si 大量溶解成游离质点均匀分 布在铝基体中,α-AlFeSi均匀分布在铝基 体中(称为固溶过程) β′针状的 Mg2Si 在铝原子间形成网状结构, 能有效阻止铝原子互错,使铝变形困难, 从而产生强度

铝及铝合金反向挤压(1)

Idrc xrs no lmiu a dau n m l y 1 n iet tui f u n m n lmiu al ( ) e o a 0

ZHANG n - u Ho g h i

( otw s lmimnC mpn rnh, I N r et u n o ayB a c L h A Au n 0 lmi m c岫 Lmid L n x 781 , h a i t , og i 41 1C i ) e n

地运用 于工业生 产是 最 近几 十 年 的事 情 。铝 及铝 合 金工业 生产 中 , 别 是硬 铝 合 金 的 管 、 、 材 生 产 特 棒 型 中 已广泛采 用 反 向挤 压 法 。现 在 , 国 、 美 日本 、 国 、 德 意大 利 、 罗 斯 等 许 多 国家 均 已制 造 和使 用 了铝 及 俄

1 金 属反 向挤 压 法概 述

金属反 向挤 压 法 已有 10多 年 的历 史 , 成 功 3 而

在 4 N以 『 9M = 。

反 向挤 压工 艺在 我 国 2 纪 6 代 就 开 始研 0世 0年

究 ,0世 纪 8 代初东 北轻 合金 加工 厂 和西 北 铝加 2 0年 工 厂都 成功地 对 5 0MN正 向水 压 机 进 行 改 造 , 反 用

me te g c i rc s o n o sr c , rde thaig a d areh ut o ati o,e s n ds ̄ya d p t t n o e n( . .hp po es n igt u ae ga n et -xa s n frc n t tni p r e i t f i n n i i g s g o i n o co f h

so I as r sn ste p o u t et h oo y o e d met 0 MN dr c xr d r f w b h vo t e idr c xr - in.t o p ee t h rd c v e n lg t o s c5 l i c f h i i i te tu e , o a iro mea i t i t tu n e l e f l nh n e e

铝合金挤压过程理论知识已修改

挤压过程的基本理论知识目录1挤压挤压加工挤压就是对放在挤压筒中的铝锭施加以压力,使之通过模孔成型的一种压力加工方法。

最基本的挤压方法有正向挤压与反向挤压,它们的区别在于金属流动的方向与挤压杆的运动方向是否相同,是则为正向挤压,反则为反向挤压。

特点区别在于金属与挤压筒内壁间有无相对运动,或者说有无外摩擦。

除此之外,工业上常用的挤压方法还有:测向挤压、玻璃润滑挤压、静液挤压、连续挤压。

挤压过程可分为三个阶段:首先是填充阶段,在此阶段铝棒受到挤压杆的作用,首先充满挤压筒和模孔,此时压力急剧上升到100Kg/mm 2左右,即从进料到脱气结束。

其次是挤压平流阶段,挤压筒充满铝后,挤压力迅速上升到210Kg/mm2左右,开始出料。

此阶段压力随着铝棒与挤压筒接触长度的缩短,外摩擦力不断减小,挤压力几乎呈直线下降。

再次是挤压终了阶段,即挤:正、反向挤压时典型的挤压力与行程曲线⑷生产灵活性大。

⑸工艺流程简单、设备投资少。

挤压加工的缺点:⑴制品组织性能不均匀。

⑵挤压工模具的工作条件恶劣、工模具损耗大。

⑶生产效率较低。

以下内容将描述挤压加工的原理,在这里面,将简要说明各种加工的不同点和相同点。

在原理上,挤压加工可以分为冷挤压和热挤压两类。

冷挤压意味着挤压的棒在被放入挤压机之前没有预热。

热挤压,更经常被称为“挤压”(因为它是通常的规则),意味着棒在被放入盛锭筒之前需要预热。

冷挤压:棒被装载前没有预热,也就是说,在室温下。

热挤压:棒被预热,也就是说,在高于室温的温度下装载。

图:没有润滑剂和外壳的直接挤压原理这种方法是迄今为止工业上最常见的,一般当一个人说到“挤压”的时候,说的就是直接挤压。

在这样的加工中,棒首先在盛锭筒中镦粗(镦粗=压缩而不弯曲,使其变得短些,粗些)并装满盛锭筒的内部。

然后,被挤压杆挤出穿过模具。

在这个过程中,在棒和盛锭筒之间发生了相对运动。

因此,棒在盛锭筒中的移动必须克服它们之间的摩擦。

直接挤压的典型特征是棒和盛锭筒之间存在摩擦。

挤压成形技术

7.挤压件常见缺陷

表面折叠 表面折缝 缩孔 裂纹

17

1)静液挤压 采用高压液体代替了通常的挤压轴的直接

作用,将锭坯从模具中基础形成制品的加工方 法。

18

静液挤压不仅适用于脆性金属,也适用 于铜、铝等塑性良好的金属,冷的和预热 的锭坯都可以挤压。具有良好的润滑条件 和均匀的金属流动性,特别适合于形状复 杂、尺寸精度及表面质量要求高的异型管 材的成形。

2

金属挤压示意图

3

2.挤压分类方法 2.1按金属塑变流动方向可以分为:

正挤压:挤压时,金属流动方向与凸模运动方向相同 反挤压:挤压时,金属流动方向与凸模运动方向相反 复合挤压:挤压时,坯料一部分金属流动方向与凸模运动方

向相同,另一部分则相反 径向挤压:挤压时,金属流动方向与凸模运动方向成90°

4

人工时效 检查验收 包装入库

21

铝型材挤压技术 1.铝型材挤压技术的发展现状 工艺装备向大型化,现代化,精密化和 生产自动化方向发展。 大型优质圆,扁挤压筒与特种模具技术 取得突破性进展。 挤压工艺不断改进和完善。 铝挤压材的产品结构有了很大的改进。

22

铝型材挤压模具

23

24

产品:

25

发展趋势:

8

9

5.影响挤压力大小的因素

1)变形抗力(金属的屈服限)越大,所需挤 压力越高,高温时,变形抗力降低,挤压力随 之降低。

10

2)加工率的影响。加工率越大,所需挤压力越大。

11

3)锭坯长度的影响 长度越长,挤压过程越长,挤压终了时温度变 化大,变形抗力变大。正挤压时,要克服锭坯 与挤压筒壁的摩擦力,故挤压力增加,反挤压 时,挤压力与锭坯长无关。

2.2按金属坯料的温度分类:

铝合金反向挤压

铝合金反向挤压

铝合金反向挤压是一种金属加工方法,用于在铝合金材料上施加压力以实现所需形状的制造过程。

下面是一些关于铝合金反向挤压的基本信息:

1.工艺原理:铝合金反向挤压是通过将金属材料置于模具中,并在材料一侧施加压力,使其通过模具中的出口孔逆向流动,从而形成所需的形状。

通常使用液压机械或其他设备来施加压力。

2.材料选择:铝合金是常见的材料之一,常用于反向挤压。

铝合金具有较好的可塑性和轻量化的特性,使其在汽车、航空航天和其他工业领域中得到广泛应用。

3.模具设计:模具在反向挤压过程中起到关键作用。

模具应根据所需的最终形状进行设计,并具有适当的出口孔和压力分布,以实现材料的逆向流动。

4.工艺优势:铝合金反向挤压可以实现较高的形状复杂度和精度,并且可以在材料中形成细小的晶粒结构,提高材料的力学性能。

此外,该方法还可以减少材料的浪费和后续的加工工序。

5.应用领域:铝合金反向挤压广泛应用于制造具有复杂形状的零部件和组件,如汽车发动机零件、航空航天构件、电子设备散热器等。

需要注意的是,铝合金反向挤压是一种专业的金属加工技术,需要经验丰富的工程师和合适的设备来实施。

铝合金反向挤压工艺流程

铝合金反向挤压工艺流程一、引言铝合金反向挤压工艺是一种将铝合金坯料通过挤压成型的工艺,以获得需要的形状和尺寸的工件。

这一工艺在制造轴承、汽车、航空航天等行业中得到了广泛的应用。

本文将介绍铝合金反向挤压工艺的具体流程。

二、铝合金反向挤压工艺的原理铝合金反向挤压工艺是指将铝合金坯料置于模具内,通过柱塞对坯料进行挤压加工,使得坯料在一定的条件下产生变形并填充整个模腔,最终得到所需形状的工件。

这一工艺的特点是能够有效地提高铝合金材料的力学性能和加工效率,同时可以减少材料的浪费和降低制造成本。

三、铝合金反向挤压工艺流程铝合金反向挤压工艺流程主要包括坯料制备、模具和设备准备、挤压加工和后续处理等环节。

1. 坯料制备铝合金坯料通常是通过铝合金材料的熔化浇铸得到,然后进行锻造或者轧制成型,最后根据具体的工件要求进行切割,得到所需的坯料。

在反向挤压工艺中,坯料的形状和尺寸会直接影响到挤压加工的效果和工件的质量,因此在制备坯料时需要严格控制其质量和尺寸。

2. 模具和设备准备在进行反向挤压加工前,需要根据工件的要求设计和制作模具。

模具的设计包括模腔的形状、尺寸和表面处理等,以保证最终工件的准确性和表面质量。

同时,需要准备好挤压设备,包括挤压机、柱塞、模具加热系统等,以保证加工过程中的稳定性和可靠性。

3. 挤压加工挤压加工是铝合金反向挤压工艺的核心环节。

在挤压加工过程中,首先将坯料放置在模具内,然后通过挤压机的柱塞对坯料进行挤压,使得坯料填充整个模腔并形成工件的形状。

在挤压过程中,需要控制加工参数,包括挤压速度、温度、挤压力等,以保证加工过程中的均匀性和稳定性。

4. 后续处理在挤压加工完成后,需要对工件进行后续处理,包括去除模具,修整工件表面,热处理等环节,以提高工件的力学性能和表面质量。

在后续处理过程中,需要根据工件的具体要求和材料的特性进行相应的处理,以保证最终工件的质量。

四、总结铝合金反向挤压工艺是一种高效、经济的铝合金加工工艺,能够满足对于铝合金工件高强度、高精度、高表面质量和复杂形状的要求。

铝合金挤压过程理论知识已修改

挤压过程的基本理论知识目录1挤压挤压加工挤压就是对放在挤压筒中的铝锭施加以压力,使之通过模孔成型的一种压力加工方法。

最基本的挤压方法有正向挤压与反向挤压,它们的区别在于金属流动的方向与挤压杆的运动方向是否相同,是则为正向挤压,反则为反向挤压。

特点区别在于金属与挤压筒内壁间有无相对运动,或者说有无外摩擦。

除此之外,工业上常用的挤压方法还有:测向挤压、玻璃润滑挤压、静液挤压、连续挤压。

挤压过程可分为三个阶段:首先是填充阶段,在此阶段铝棒受到挤压杆的作用,首先充满挤压筒和模孔,此时压力急剧上升到100Kg/mm 2左右,即从进料到脱气结束。

其次是挤压平流阶段,挤压筒充满铝后,挤压力迅速上升到210Kg/mm2左右,开始出料。

此阶段压力随着铝棒与挤压筒接触长度的缩短,外摩擦力不断减小,挤压力几乎呈直线下降。

再次是挤压终了阶段,即挤:正、反向挤压时典型的挤压力与行程曲线⑷生产灵活性大。

⑸工艺流程简单、设备投资少。

挤压加工的缺点:⑴制品组织性能不均匀。

⑵挤压工模具的工作条件恶劣、工模具损耗大。

⑶生产效率较低。

以下内容将描述挤压加工的原理,在这里面,将简要说明各种加工的不同点和相同点。

在原理上,挤压加工可以分为冷挤压和热挤压两类。

冷挤压意味着挤压的棒在被放入挤压机之前没有预热。

热挤压,更经常被称为“挤压”(因为它是通常的规则),意味着棒在被放入盛锭筒之前需要预热。

冷挤压:棒被装载前没有预热,也就是说,在室温下。

热挤压:棒被预热,也就是说,在高于室温的温度下装载。

图:没有润滑剂和外壳的直接挤压原理这种方法是迄今为止工业上最常见的,一般当一个人说到“挤压”的时候,说的就是直接挤压。

在这样的加工中,棒首先在盛锭筒中镦粗(镦粗=压缩而不弯曲,使其变得短些,粗些)并装满盛锭筒的内部。

然后,被挤压杆挤出穿过模具。

在这个过程中,在棒和盛锭筒之间发生了相对运动。

因此,棒在盛锭筒中的移动必须克服它们之间的摩擦。

直接挤压的典型特征是棒和盛锭筒之间存在摩擦。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铝型材正反向挤压

发生相对运动。

正向挤压实心型材正向挤管材(采用

固定穿孔针)

反向挤压实心型材反向挤压管材(采

用固定穿孔针)

反向挤压金属的流动与变形特征:

①反挤压时金属的变形区紧靠模面,变形区后面的金属不发生任何变形。

沿制品长度方向金属流动均匀性优于正挤压。

②靠近模面处仅产生一高度很小的金属流动死区,该死区金属几乎不参与变形,直到挤压最后阶段,挤压筒内剩余坯料长度很小时才产生显著的横向流动(此时挤压力增加)。

③反挤压制品横断面组织要比正挤压制品的均匀得多,反挤压制品头尾部变形程度较正挤压的要均匀。

④反挤压时坯料边部无激烈摩擦而产生的强附加剪切变形。

⑤反挤压时,坯料最表层(<2mm )被阻止在模面附近的死区内,而稍深层金属可能直接流入制品表层中,尾端金属无倒流现象。

正挤压与反挤压金属流动示意图(a正挤压b反挤压)

反向挤压的优点:

①在相同的挤压条件下,反挤压法由于挤压筒壁与坯料表面之间无相对滑动,不产生摩擦损耗,所需的最大挤压力比正挤压可降低30~40%。

②可在较低的温度下挤压有较大挤压比的小断面制品,生产效率提高。

③所需最大挤压力与坯料长度无关,因而可采用长坯料挤压长制品。

④坯料和挤压筒之间不产生摩擦热,而且变形区体积小,变形热小,因而模孔附近制品的温升小,可采用较高的速度进行挤压,制品表面和边角不易产生裂纹。

⑤挤压筒和模具的磨损少,使用寿命长。

⑥沿制品截面上和长度上的变形比正挤压时更均匀,因而品沿截面和长度上的组织与性能比较均匀。