铜镉渣处理工艺对重金属污染的影响

镉渣回收试验总结

概要

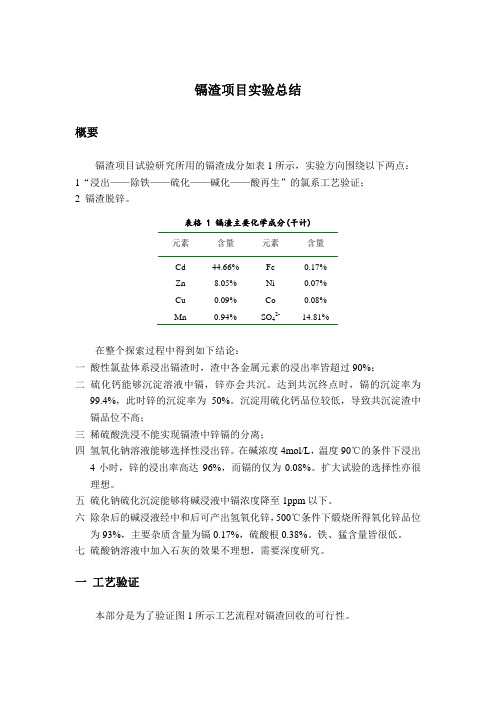

镉渣项目试验研究所用的镉渣成分如表 1 所示,实验方向围绕以下两点: 1“浸出——除铁——硫化——碱化——酸再生”的氯系工艺验证; 2 镉渣脱锌。

表格 1 镉渣主要化学成分(干计)

元素

含量

元素

含量

Cd

44.66%

Fe

0.17%

Zn

8.05%

Ni

0.07%

Cu

0.09%

Co

0.08%

运输堆存过程中已经氧化,而镉氧化物易溶于酸。

2.2 碱浸脱锌 用强碱溶液洗浸镉渣,按图 1 所示的流程安排实验。

图 2 碱性流程

(一) 浸出 在氢氧化钠浓度 4mol/L、温度 90℃、浆度 100g/L 的条件下浸出镉渣 4 小时,

浸出结果如表 9 所示。

项目

Zn Cd

表格 9 碱浸实验数据

镉渣

碱浸的扩大试验效果也很理想,达到锌镉分离的目的。将碱浸出渣烘干后,

至于马弗炉中,在 330℃下烘至恒重得到粗氧化镉,烘干过程失重 15.1%,粗氧

化镉的成分如表 11。

元素 含量

Cd 68.30%

表格 11 煅烧后粗氧化镉成分

Co 0.14%

Cu 0.39%

Fe 0.58%

Mn 0.91%

Ni 0.09%

表格 2 浸出与除铁实验过程数据

时间

Zn

Cd

Cu

Fe

浓度 浸出率 浓度 浸出率 浓度

浓度

pH

min (g/L) (%) (g/L) (%) (g/L) (g/L)

备注

30

9.2 66.4% 42.2

55.0% 0.103 0.279 0.5

关于酸浸条件对铜镉渣综合浸出的影响研究

关于酸浸条件对铜镉渣综合浸出的影响研究作者:周德继杨金林来源:《中国化工贸易·中旬刊》2018年第12期摘要:铜镉渣综合浸出工作与金属元素回收利用工作效率有一定的影响,进而在进行酸浸条件分析时,需要从多个角度总结,本文通过基本原理、研究意义,两个方面对铜镉渣综合浸出分析进行了讨论,并从时间、浓度、浸出环境、搅拌速度,四个方面对酸浸条件对铜镉渣综合浸出的影响分析进行了总结,希望为关注这一话题的人们提供参考。

关键词:酸浸条件;铜镉渣综合浸出;浸出环境在进行铜镉渣综合浸出时,由于其中含有多种元素,在酸浸时容易受到不同环境的影响,降低了金属元素的回收价值,为了改善这一现状,需要从不同的角度进行酸浸条件分析,并选择适当的方法进行铜镉渣综合浸出工作,保障金属回收工作能够稳定运行,为行业发展奠定基础。

1 铜镉渣综合浸出分析1.1 基本原理为了能够进一步了解铜镉渣综合浸出,需要对其中的基本原理进行分析,第一,铜镉渣在浸出的过程中,會发生溶解、组合等变化,但由于这一过程中化学反应情况受到周围环境、浓度等影响,会产生多相反应,化合物中在分解时会形成扩散层,使原料出现溶解反应。

第二,在进行铜镉渣综合浸出时,由于部分溶剂会吸附在固体表面上,在不同的酸浸条件下会形成不同的反应,进而在化学反应中,需要合理调整浸出条条件,发挥出溶解反应的实际意义。

1.2 研究意义在进行铜镉渣综合浸出分析时,需要对研究意义进行总结,具体可以通过以下两个方面来了解,第一,由于铜镉渣综合浸出分反应中具有溶解、扩散两个阶段,并且这一反应中容易受到其他因素的影响,为了调整反应效率与反应质量,需要进行酸浸条件调控工作,了解不同环境对铜镉渣综合浸出质量的影响。

第二,通过热力学、动力学能够了解到,铜镉渣综合浸出时,不同条件对酸浸质量都有一定的影响,只有对这一方面内容进行综合性研究,发挥出铜镉渣综合浸出分析的实际意义,才能为金属回收工作奠定基础。

2 酸浸条件对铜镉渣综合浸出的影响分析2.1 时间在对酸浸条件对铜镉渣综合浸出的影响分析时,需要从时间这一角度进行整理,在分析这一部分内容时,需要从以下两个方面进行分析。

铜渣处置现状分析报告

铜渣处置现状分析报告1. 引言1.1 概述铜渣是在铜冶炼过程中产生的一种废弃物,其处理方式直接影响着环境保护和资源利用的效率。

本报告旨在分析当前铜渣的处理现状,探讨铜渣处理方法的优劣以及对铜渣处理效果进行评估。

通过对铜渣产生情况、处理方法和效果进行全面调研和分析,旨在为相关冶炼企业提供科学、可行的处理对策和建议,实现对铜渣资源的高效利用和环境保护的双赢局面。

1.2 文章结构文章结构部分的内容:本报告主要分为三个部分,包括引言、正文和结论。

引言部分主要概述了铜渣处理的背景和重要性,介绍了本报告的结构和目的,为读者提供了对报告整体内容的预览。

正文部分包括铜渣产生情况、铜渣处理方法和铜渣处理效果评估三个重要内容,通过对现有情况的调研和分析,展现了铜渣处理的现状和问题。

结论部分对正文部分进行了综合分析,总结了目前铜渣处理的现状,并提出了对策建议,为进一步改善铜渣处理提供了指导和参考。

1.3 目的目的部分的内容可以包括对本报告的写作目的和目标的详细描述。

目的是为了分析当前铜渣处置的现状,并评估其处理效果,从而找出存在的问题和不足之处。

同时也为了提出合理的对策建议,以改善铜渣处理方法,提高铜渣处理效果,并推动铜渣处置行业的可持续发展。

通过本报告,希望为相关部门和企业提供参考,促进铜渣处置行业的规范化和升级。

2. 正文2.1 铜渣产生情况铜渣是指在冶炼、熔炼和精炼铜过程中产生的固体废渣,主要包括氧化铜、硫化铜、铁、砷、锑等金属成分,以及一定量的非金属氧化物、硅酸盐、硼酸盐和钠钾盐等。

铜渣的产生与铜冶炼的规模和生产工艺有关,通常来自铜矿的选矿、浮选、冶炼等过程,同时也包括电解和铸造等环节。

随着铜冶炼产能的不断扩大和技术的不断进步,铜渣的产生量也在不断增加。

据统计,中国每年产生的铜渣数量巨大,尤其是在重化工业基地和铜冶炼中心地区,铜渣的产生量相当可观,给环境保护和资源综合利用带来了一定的压力。

因此,对铜渣产生情况的深入了解和分析,有利于科学合理地处理和利用铜渣,减少对环境的影响,实现资源的循环利用。

冶锌工业铜镉渣与综合回收与利用研究论文

摘摘要要冶锌工业资源消耗高,二次资源利用率低,有相当大一部分可利用资源变成了污染物。

冶锌工业废渣是冶锌工业排放量最大,至今没有充分利用的二次资源,从冶锌工业废渣中回收铜、镉、锌等元素并进行综合应用,具有可观的经济效益和社会效益。

本文通过对湘西冶锌工业废渣中铜镉渣的研究,提出了“常温常压氧化氨浸—萃取—置换”的新工艺。

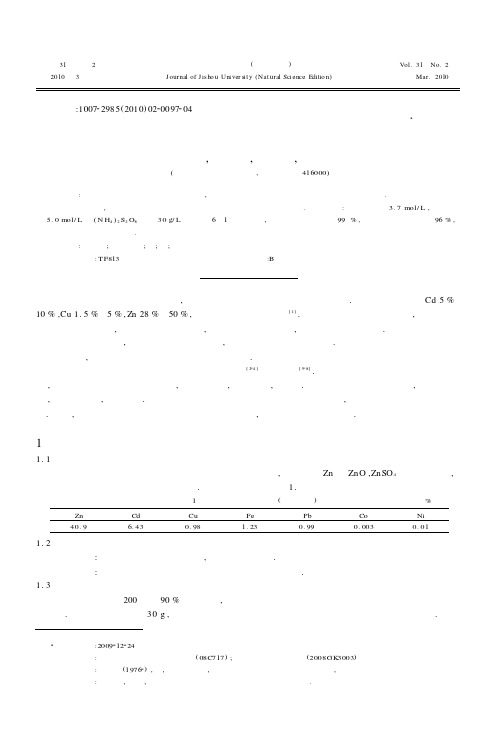

本研究主要包括三个部分:(1)氧化氨浸试验研究:本组试验研究了氨水浓度、铵离子浓度、(NH4)2S2O8浓度、液固比、浸出时间对浸出率的影响,获得了较佳的试验条件:氨水浓度3.4mol/L、铵离子浓度5.0mol/L、(NH4)2S2O8浓度30g/L、液固比5:1、浸出时间60min,铜的浸出率达98.57%,镉的浸出率达99.02%,锌的浸出率达94.92%。

(2)浸出液萃取工艺研究:以LIX-84I 为萃取剂,磺化煤油为稀释剂,对氨性浸出液中的铜萃取分离,测定了萃取剂对铜的最大负载量(43.5mg/mL),研究了萃取相比、有机相的体积浓度(萃取剂浓度)、料液初始pH 值以及萃取时间对铜萃取率的影响,并考察了萃取剂对铜萃取的理论级数,试验优化萃取条件是:有机相和无机相的相比(O/A)为1:3,有机相的体积浓度为14%,料液初始pH值为11,萃取震荡时间为90s,在温度为7℃下萃取,理论萃取级数为1,经过一次萃取后,铜的萃取率为99.36%;以硫酸为反萃取剂对铜反萃取,试验研究了硫酸浓度、震荡时间、反萃相比对铜反萃取率的影响,并考察了铜的反萃理论级数,优化试验条件为:硫酸浓度200g/L、反萃震荡时间为90s、有机相和无机相的相比(O/A)为1:1,理论反萃级数为1,经过一次反萃取,铜的反萃率达到99.93%。

(3)置换回收镉的工艺研究:分别考察氨性溶液体系和硫酸盐体系中锌粉置换分离回收镉的效果。

通过试验研究和分析,选取在硫酸盐体系中用锌粉置换回收镉,镉的置换率可达99.50%。

在有效分离铜、镉和锌的基础上,制得了达到GB437-80 一级标准的CuSO4·5H2O,纯度较高的海绵镉和合格的锌电解液。

反射炉处理铜镉渣工艺技术

反射炉处理铜镉渣工艺技术反射炉处理铜镉渣工艺技术反射炉是一种用来处理铜镉渣的重要工艺设备。

铜镉渣产生于铜冶炼过程中,含有高浓度的有害重金属,如果不得当处理,会对环境和人体健康造成严重的危害。

因此,开发出高效、环保的处理铜镉渣工艺技术非常重要。

反射炉处理铜镉渣的工艺技术主要包括以下几个步骤:预处理、炉内处理、冷却和处理后的渣的后续利用。

首先是对铜镉渣进行预处理,目的是去除其中杂质和降低渣的水分含量,以便更好地进行后续处理。

常见的预处理方法有浸泡法和浸泡-酸洗法。

浸泡法是将渣料浸泡在盐酸溶液中,溶解掉其中的杂质金属。

浸泡-酸洗法是在浸泡的基础上还需对渣进行酸洗,以提高金属的回收率。

接下来是炉内处理,也是反射炉最关键的部分。

反射炉通过将预处理后的铜镉渣直接投入炉内,通过高温熔炼的方式将其分离成金属和渣。

在高温下,金属成分会融化成液态,而渣则变成固态。

这样可以实现金属的回收再利用,同时降低了渣料的体积,便于后续处理和处置。

炉内处理的关键点包括熔化温度和熔化时间的控制。

温度过高可能导致铜和镉等金属的挥发,而温度过低则会影响金属的分离效果。

熔化时间的长短对渣料的分离程度和金属的回收率也有重要影响。

因此,需要根据具体情况进行炉内温度和时间的合理控制。

渣料处理完后需要进行冷却,以便将温度降低到安全的处理范围。

冷却可以通过自然冷却或者使用冷却水进行加速冷却。

冷却后的渣料可以进行破碎、筛分等处理,以便更好地进行后续利用。

处理后的渣料可以通过不同的途径进行利用。

一种常见的利用方式是将渣料进行破碎,并与其他材料混合后再进行烧结成块。

这样可以将有害物质稳定固化,减少其对环境的危害。

此外,渣料还可以作为建材添加剂、道路基材等方面进行利用。

综上所述,反射炉处理铜镉渣是一种高效、环保的工艺技术。

通过预处理、炉内处理、冷却和后续利用等步骤,可以实现对铜镉渣的环境友好处理和资源化利用。

这种处理技术不仅能够减少对环境的污染,还能够回收有价值的金属资源,具有重要的经济和社会意义。

铜镉渣中浸出铜锌镉的研究

铜镉渣中浸出铜锌镉的研究为优化工艺条件,为后续提纯并生产铜、镉产品以及与电解锌工艺配套提供基础数据。

该工艺能有效回收铜镉渣中的主要有价金属Cu,Zn,Cd,从而达到资源综合回收利用的目的。

1 买验1.1 原料与试剂本实验以广西来宾冶炼厂产生的铜镉渣为原料,该渣中含铜4.90%,镉4.32%,锌44.37%,还含有微量的铁、砷、锑、钴等。

本实验所用化学试剂:二氧化锰、硫酸、EDTA均为分析纯,由北京化工厂提供。

1.2 实验方法称取一定量的铜镉渣于烧杯中,加人二氧化锰和稀硫酸,再向此混合溶液中不断通人空气,放入恒温水浴中加热、搅拌进行反应。

反应后抽滤,得到含Cu、Zn、Cd的滤液。

1.3 实验原理铜镉渣中Cu,Cd,Zn主要以金属单质及其氧化物的形式存在。

酸浸处理过程,金属锌、镉较易与稀硫酸反应生成硫酸盐,但因为铜的电极电位在氢的电极电位之上,单质铜与稀硫酸不易发生反应,因此需要加入少量氧化剂浸出铜【。

本实验采用成本较低的空气和二氧化锰作为氧化剂共同作用使铜镉渣中的铜溶解,从而提高铜的浸出率。

浸出原理如下:MeO 十H2SOr= MeSO4 T H2O (1)Me+ HaSO4= MeSO4+ H2千(2)(Me为Zn,Cd,Cu);2Fe2 + MnO2+ 4H+ = 2Fe3++ M n2+十2H2O (3)2Fe3 + Cu= 2Fe2 + C:t.12 (4)2Cu + 02+ 2H2SO4= 2CuSO‘+ 2H2O (5)1.4 分析方法铜镉渣原料中的主要金属元素含量由北京矿冶研究总院测试研究所测定,酸浸后滤液中的Cu,Cd,zn 含量采用EDTA络合滴定法分析[ 。

2 结果和讨论2.1 MnO2用量对铜、锌、镉浸出率的影响在反应温度为40* (2,时间为2h,液固比为4:1,硫酸浓度为25%,通空气的条件下,考察MnO2用量对Cu,Cd,Zn浸出率的影响,结果如图l所示。

MnO 用量,%图 1 MnO2用量对Cu。

净化渣中镉的回收方案

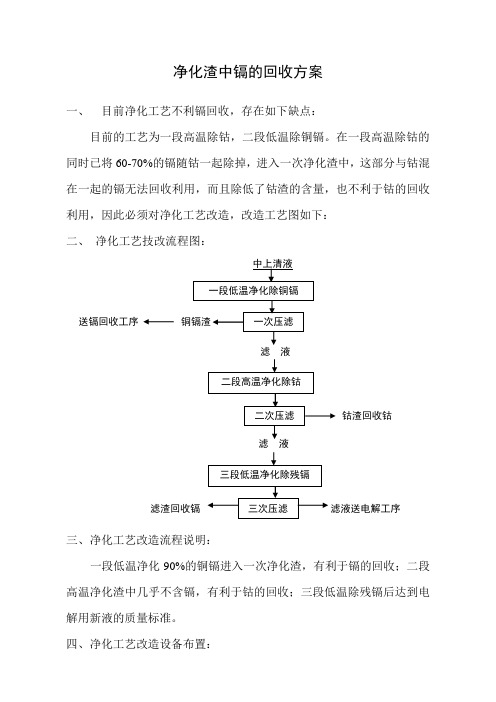

净化渣中镉的回收方案一、目前净化工艺不利镉回收,存在如下缺点:目前的工艺为一段高温除钴,二段低温除铜镉。

在一段高温除钴的同时已将60-70%的镉随钴一起除掉,进入一次净化渣中,这部分与钴混在一起的镉无法回收利用,而且除低了钴渣的含量,也不利于钴的回收利用,因此必须对净化工艺改造,改造工艺图如下:二、净化工艺技改流程图:三、净化工艺改造流程说明:一段低温净化90%的铜镉进入一次净化渣,有利于镉的回收;二段高温净化渣中几乎不含镉,有利于钴的回收;三段低温除残镉后达到电解用新液的质量标准。

四、净化工艺改造设备布置:一段低温净化用现在一次净化的1#、2#净化罐,压滤用现在一次1#压滤机,压滤后进入2#小浓槽。

二段高温净化用现在一次净化的3#、4#净化罐,压滤用现在用的一次2#压滤机,压液进入压滤罐。

三段低温净化用现在二次净化1#、2#罐,压滤用二次净化压滤机,新液进新液罐。

五、镉回收工艺流程图:六、镉回收工艺流程说明及设备利用:铜镉渣的浸出利用现在二次3#罐,压滤需新增一台60m³的压滤机,置换用现在二次4#罐,压滤需新增一台60m³的压滤机,另外需增加一个20-30m³贫镉液置备罐。

七、新增设备与投资预算:1、60m³的厢式压滤机2台,约8万元。

2、扬程35/100沙浆泵2台,约0.6万元。

3、钢丝胶管40m,约0.5万元。

4、DN50的PP管80m,约0.4万元。

5、合计:9.5万元。

八、技改实施进度计划:1、元月份确定设备现场布局、管道布置、所需材料、设备规格、型号及数量,负责人:杨新宏关有发王国华。

2、二月份中上旬设备材料采购到位,负责人:王满平侯春燕。

3、三月份中上旬施工安装,下旬联动调试,负责人:杨新宏关有发王国华。

4、四月份投入正式生产。

电锌铜镉渣回收工艺的实验研究

Me+2H+=Me2++H2

概述

Cu—Cd渣的处理回收,传统工艺方法主要是在

富集提取镉的同时回收锌,即:大厂以提取Cd为 主,生产锌盐为辅;小厂以回收锌为主,富集有价元 素为辅。其锌主要是用于生产硫酸锌(ZnSO。・ 7H:O或ZnSO。・H:O)以及其他锌盐等初级产品,

・收稿日期:20ll—07一15

36

有色矿冶

第27卷

1.5;Ni:0.012;pH:5.0—5.40

试验研究对各种除钴方法进行全面的分析和对比 后,在全湿法系统整体效益的层面上来确定所选工 艺的可操作性及除co效果,决定采用KMnO。水解 除钻与锑盐除钴联合的办法。即:先用KMnO。氧化 C02+为C03+进行水解沉淀,除去大部分Co,然后用 zn粉+sb盐的常规方法扫除余钴,即:先将贫镉液 加热到90—95℃,加入Fe、Co、lVln理论量耗用KM— nO。的1.1—1.5倍,并用NaHC03调节pH值为4.0 ~4.5,搅拌反应时间为4 h,确保终点pH为5.0— 5.2,沉清后进行压滤,即可除去溶液85%~90%以 上的co,滤渣经酸洗后作为钴渣出售。 再将一次除钴后液根据Co、Cd含量加入锌粉 和sb盐:液体温度80~85℃,按2—3 g/LZn粉和3 mg/LSb盐,CuSO。按100 mg/I.加人,搅拌反应 时间2 h,使co从25 mg/T.左右降到2—3 mg/I。以

2.3.3主要实验设备

(6)

(1)分析天平:TG一328A,l台;

(2)电炉:1 kW,2台;

C。:++Zn堡墅J_zn:++co’l

+5H+

(7)

(3)调速搅拌器:JB50,2台; (4)真空泵:2XZ一2,1台; (5)数显温控仪:KSP一2D一16,l台; (6)分光光度计:721型,1台; (7)原子吸收仪:WFX一1C,l台;

锌净化工序铜镉渣处理生产工艺

锌净化工序铜镉渣处理生产工艺嘿,朋友们!今天咱来聊聊锌净化工序铜镉渣处理生产工艺,这可真是个有意思的事儿呢!你想想看,那铜镉渣就好像是一堆调皮的“小捣蛋”,等着我们去驯服它们。

锌净化工序就像是一个神奇的魔法过程,能把这些“小捣蛋”变成有用的宝贝。

处理铜镉渣,首先得有合适的方法呀。

就像我们做饭得有菜谱一样,不能瞎搞。

我们得仔细研究,找到最适合的那个“配方”。

比如说,怎么把铜和镉分离开来,这可得有点技巧。

然后呢,设备也很重要啊!就像战士要有趁手的兵器,我们处理铜镉渣也得有好的设备。

要是设备不给力,那不就像拿着钝刀砍柴,费劲得很嘛!在这个过程中,每一个步骤都得小心翼翼,就像走钢丝一样。

一个不小心,可能就前功尽弃啦。

比如说温度的控制,高一点低一点都可能影响效果。

这可不是闹着玩的呀!还有啊,工作人员的经验和技术那也是至关重要的。

他们就像是经验丰富的老船长,能稳稳地驾驭着这艘“处理大船”,带领我们驶向成功的彼岸。

他们得时刻保持警惕,观察着每一个细微的变化,及时做出调整。

处理铜镉渣的过程也像是一场战斗,我们要和各种困难作斗争。

但咱可不能怕呀,得勇往直前!想想看,当我们成功地把那些“小捣蛋”驯服,变成有用的东西时,那该有多有成就感啊!咱再说说这个工艺的好处。

它不仅能让那些废弃的铜镉渣重新发挥作用,还能减少对环境的污染呢。

这不是一举两得嘛!这就好像是把垃圾变成了宝藏,多厉害呀!总之呢,锌净化工序铜镉渣处理生产工艺是个很有意义的事情。

它需要我们用心去对待,用智慧去攻克一个又一个难题。

相信只要我们努力,就一定能让这个工艺发挥出最大的作用,为我们的生活和环境带来更多的好处!大家一起加油干吧!。

湿法冶炼锌系统中金属镉的回收

冶金冶炼M etallurgical smelting湿法冶炼锌系统中金属镉的回收杨启光(云南祥云飞龙有色金属股份有限公司,云南 祥云 672100)摘 要:在以锌焙砂或氧化锌原矿为原料的现代湿法炼锌过程中,原料本身就伴有许多有价金属,镉就是其中之一,若对镉进行回收,不仅会有很好的经济效益,还会产生良好环保效益,本文将对此进行说明。

关键词:湿法炼锌;镉回收中图分类号:TF815 文献标识码:A 文章编号:1002-5065(2021)07-0004-2Recovery of cadmium in zinc hydrometallurgy systemYANG Qi-guang(Yunnan Xiangyun Feilong Nonferrous Metals Co., Ltd,Xiangyun 672100,China)Abstract: In the process of modern zinc hydrometallurgy with zinc calcine or zinc oxide ore as raw material, the raw material itself is accompanied by many valuable metals, and cadmium is one of them. If cadmium is recovered, it will not only have good economic benefits, but also produce good environmental benefits. This paper will explain this.Keywords: zinc hydrometallurgy; Cadmium recovery1 前言无论任何一个湿法炼锌厂,在浸出中上清的净化过程中都会不可避免的产生净化渣,其中主要的渣子就是铜镉渣,而且其量还不小。

硫酸锌溶液的净化工艺技术

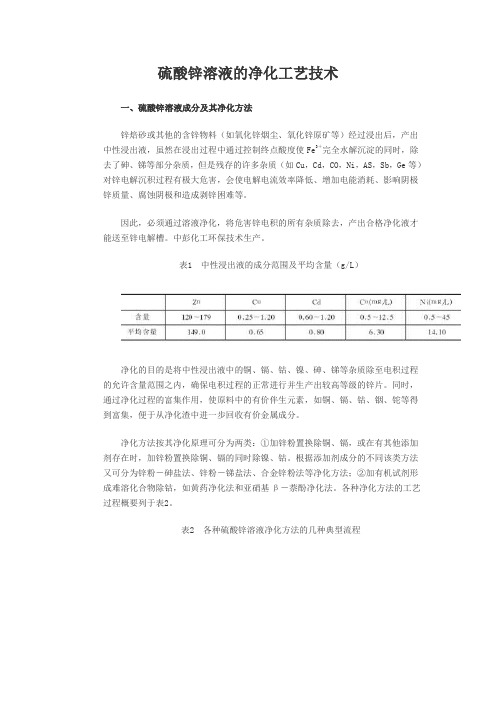

硫酸锌溶液的净化工艺技术一、硫酸锌溶液成分及其净化方法锌焙砂或其他的含锌物料(如氧化锌烟尘、氧化锌原矿等)经过浸出后,产出中性浸出液,虽然在浸出过程中通过控制终点酸度使Fe3+完全水解沉淀的同时,除去了砷、锑等部分杂质,但是残存的许多杂质(如Cu,Cd,CO,Ni,AS,Sb,Ge等)对锌电解沉积过程有极大危害,会使电解电流效率降低、增加电能消耗、影响阴极锌质量、腐蚀阴极和造成剥锌困难等。

因此,必须通过溶液净化,将危害锌电积的所有杂质除去,产出合格净化液才能送至锌电解槽。

中彭化工环保技术生产。

表1 中性浸出液的成分范围及平均含量(g/L)净化的目的是将中性浸出液中的铜、镉、钴、镍、砷、锑等杂质除至电积过程的允许含量范围之内,确保电积过程的正常进行并生产出较高等级的锌片。

同时,通过净化过程的富集作用,使原料中的有价伴生元素,如铜、镉、钴、铟、铊等得到富集,便于从净化渣中进一步回收有价金属成分。

净化方法按其净化原理可分为两类:①加锌粉置换除铜、镉,或在有其他添加剂存在时,加锌粉置换除铜、镉的同时除镍、钴。

根据添加剂成分的不同该类方法又可分为锌粉-砷盐法、锌粉-锑盐法、合金锌粉法等净化方法;②加有机试剂形成难溶化合物除钴,如黄药净化法和亚硝基β-萘酚净化法。

各种净化方法的工艺过程概要列于表2。

表2 各种硫酸锌溶液净化方法的几种典型流程从表2可以看出,由于各厂中性浸出液的杂质成分与新液成分控制标准不同,故各厂的净化方法亦有所差别,且净化段的设置亦不同。

按净化段的设置不同,净化流程有二段、三段、四段之分。

按净化的作业方式不同有间断、连续作业两种。

间断作业由于操作与控制相对较易,可根据溶液成分的变化及时调整组织生产,为中、小型湿法炼锌厂广泛应用。

连续作业的生产率较高、占地面积少、设备易于实现大型化、自动化,故近年来发展较快,但该法操作与控制要求较高。

由于铜、镉的电位相对较正,其净化除杂相对容易,故各工厂都在第一段优先将铜、镉首先除去。

精炼渣成分含量

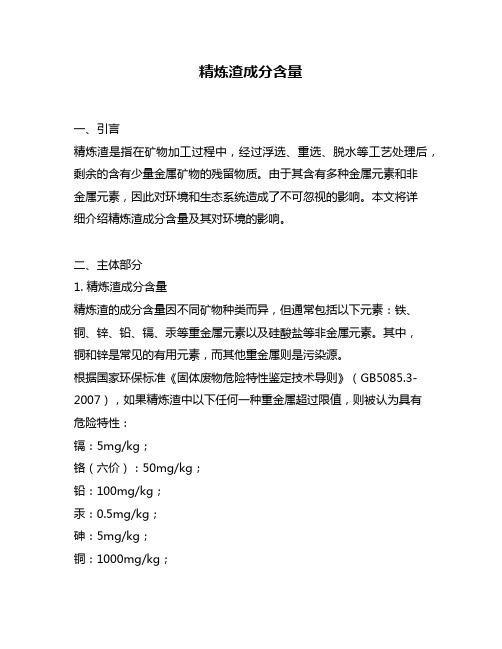

精炼渣成分含量一、引言精炼渣是指在矿物加工过程中,经过浮选、重选、脱水等工艺处理后,剩余的含有少量金属矿物的残留物质。

由于其含有多种金属元素和非金属元素,因此对环境和生态系统造成了不可忽视的影响。

本文将详细介绍精炼渣成分含量及其对环境的影响。

二、主体部分1. 精炼渣成分含量精炼渣的成分含量因不同矿物种类而异,但通常包括以下元素:铁、铜、锌、铅、镉、汞等重金属元素以及硅酸盐等非金属元素。

其中,铜和锌是常见的有用元素,而其他重金属则是污染源。

根据国家环保标准《固体废物危险特性鉴定技术导则》(GB5085.3-2007),如果精炼渣中以下任何一种重金属超过限值,则被认为具有危险特性:镉:5mg/kg;铬(六价):50mg/kg;铅:100mg/kg;汞:0.5mg/kg;砷:5mg/kg;铜:1000mg/kg;锌:5000mg/kg。

因此,对于精炼渣的处理和处置,必须严格控制这些重金属元素的含量。

2. 精炼渣对环境的影响精炼渣中的重金属元素具有高毒性、易积累和难降解等特点,因此会对环境和生态系统造成不可逆转的影响。

主要表现在以下几个方面:(1)土壤污染精炼渣中含有大量重金属元素,长期堆放会导致土壤中这些元素的积累,使土壤失去肥力,甚至形成重金属超标区域。

另外,由于重金属具有毒性,在农业生产中会对作物生长产生不利影响。

(2)水体污染精炼渣中的重金属元素容易被雨水冲刷到附近水体中,造成水质污染。

这些重金属元素在水体中积累后,会进入鱼类等水生动物体内,并通过食物链传递到人类身上。

(3)大气污染在精炼渣的处理过程中,会产生大量粉尘和废气,其中含有大量的重金属元素。

这些废气和粉尘在空气中飘散,会对周围环境造成污染。

另外,在风沙天气中,这些重金属元素还会随着沙尘一起传播。

(4)生态系统破坏精炼渣的堆放和处理会对周围的生态环境造成破坏。

例如,在土地上堆放精炼渣会导致植被死亡、土地荒芜等问题;在水体附近堆放则会对水生动物造成威胁。

金属冶炼中的镉冶炼与镉生产

鼓风炉熔炼法

总结词

利用鼓风机强制送风,使含镉物料在高温下熔融还原,以提取和富集镉的方法。

详细描述

鼓风炉熔炼法是一种传统的镉冶炼方法,通过在高温下将含镉物料与碳质还原剂混合,在鼓风机强制 送风的作用下,使镉以单质状态富集于炉渣中。该方法具有较低的能耗和较高的生产能力,但提取率 较低,且对原料的品质要求较高。

副产品利用

利用冶炼过程中的副产品开发新产品,如利用含 镉废渣生产水泥等建筑材料,提高资源利用率。

环保技术应用

推广环保技术和设备,降低镉冶炼过程中的环境 污染,符合可持续发展要求。

国际市场与贸易政策

贸易保护主义抬头

01

一些国家采取贸易保护主义措施,限制镉出口,导致全球镉供

应紧张。

国际合作加强

02

国际组织和相关国家加强合作,共同应对镉资源短缺问题,推

镉生产的环境监管政策

制定严格的环保法规 和标准,限制镉生产 企业的污染物排放。

鼓励企业采用环保技 术和设备,推动清洁 生产,减少环境污染 。

加强环境监测和执法 力度,对违法排污企 业进行严厉打击。

CHAPTER

05

镉冶炼与生产的挑战与前景

镉资源短缺与价格上涨

镉资源分布不均

全球镉资源主要集中在少数几个 国家,导致供应集中,容易受到 政治、经济等因素影响,价格波 动较大。

镉的用途

镉在工业上被广泛应用于电镀、电池 、颜料、塑料稳定剂等领域,同时也 是某些合金的重要成分。

镉冶炼的历史与发展

镉冶炼的历史

镉的冶炼技术起源于19世纪,随着工业的发展和科技的进步,镉冶炼技术和设 备不断得到改进和完善。

镉冶炼的发展近年来,随源自环保要求的提高和新能源等新兴产业的发展,镉冶炼技术和产业 也在向更加环保、高效的方向发展。

简述铜加工行业对我国环境影响

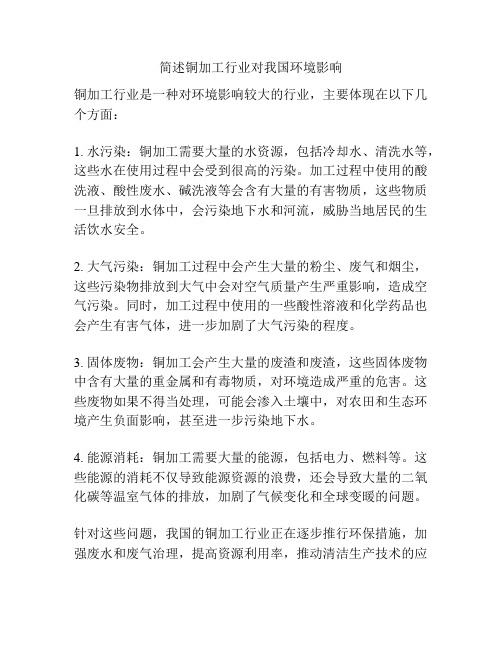

简述铜加工行业对我国环境影响

铜加工行业是一种对环境影响较大的行业,主要体现在以下几个方面:

1. 水污染:铜加工需要大量的水资源,包括冷却水、清洗水等,这些水在使用过程中会受到很高的污染。

加工过程中使用的酸洗液、酸性废水、碱洗液等会含有大量的有害物质,这些物质一旦排放到水体中,会污染地下水和河流,威胁当地居民的生活饮水安全。

2. 大气污染:铜加工过程中会产生大量的粉尘、废气和烟尘,这些污染物排放到大气中会对空气质量产生严重影响,造成空气污染。

同时,加工过程中使用的一些酸性溶液和化学药品也会产生有害气体,进一步加剧了大气污染的程度。

3. 固体废物:铜加工会产生大量的废渣和废渣,这些固体废物中含有大量的重金属和有毒物质,对环境造成严重的危害。

这些废物如果不得当处理,可能会渗入土壤中,对农田和生态环境产生负面影响,甚至进一步污染地下水。

4. 能源消耗:铜加工需要大量的能源,包括电力、燃料等。

这些能源的消耗不仅导致能源资源的浪费,还会导致大量的二氧化碳等温室气体的排放,加剧了气候变化和全球变暖的问题。

针对这些问题,我国的铜加工行业正在逐步推行环保措施,加强废水和废气治理,提高资源利用率,推动清洁生产技术的应

用。

同时,政府也出台了一系列的环保政策和标准,对铜加工行业进行监管和管理,以减少对环境的影响。

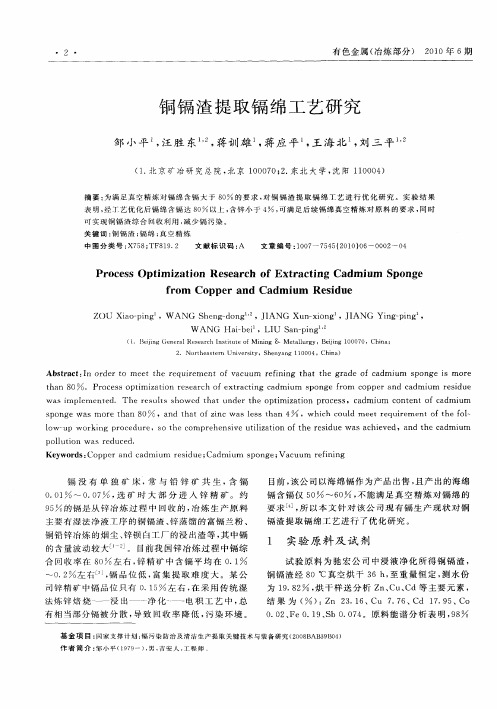

铜镉渣提取镉绵工艺研究

镉 没 有 单 独 矿 床 , 与 铅 锌 矿 共 生 , 镉 常 含

0 0 ~ 0 0 , 矿 时 大 部 分 进 入 锌 精 矿 。 约 .1 .7 选 9 的 镉 是 从 锌 冶 炼 过 程 中 回 收 的 , 炼 生 产 原 料 5 冶

目前 , 公 司 以海 绵镉作 为产 品 出售 , 该 且产 出的 海绵

p luton wa e uc d ol i sr d e . Ke wo d Co e nd c d i y r s: pp ra a m um e i u Ca m i r s d e; d um po ge; a u s n V c um e i i r fn ng

f o Co pe nd Ca m i m sdu r m p r a d u Re i e

Z OU a — ig ,W ANG h n — o g ,JANG n xo g ,J ANG n — i g Xio pn S e gd n I Xu — in I Yig pn ,

摘 要 : 满 足 真 空 精 炼 对 镉 绵 含 镉 大 于 8 的 要 求 , 铜 镉 渣 提 取 镉 绵 丁 艺 进 行 优 化 研 究 。实 验 结 果 为 O 对 表 明 , 丁 艺 优 化 后 镉 绵 含 镉 达 8 以 上 , 锌 小 于 4 , 满 足 后续 镉绵 真空 精 炼 对 原 料 的 要 求 , 时 经 O 含 可 同 可 实 现铜 镉 渣 综 合 回收 利 用 , 少镉 污染 。 减 关键 词 : 镉 渣 ; 绵 ; 空精 炼 铜 镉 真

wa mplm e e si e nt d.Th e uls s o d t a nd r t e op i z ton p o e s,c d i m on e t o a mi e r s t h we h t u e h tmia i r c s a m u c t n f c d um s n s mor h n 8 ,a h to i s l s ha ,wh c o d me t r qu r m e ft ol po ge wa et a O nd t a fznc wa e s t n 4 ih c ul e e ie nto he f ~ l ow~ r ng p o e r up wo ki r c du e,S he c m p e nsv iia i n o he r sdu sa hive Ot o r he i e utlz to ft e i e wa c e d,a d t e c dmi m n h a u

某厂利用铜镉渣提取精镉的工艺设计

某厂利用铜镉渣提取精镉的工艺设计蒋国林【摘要】介绍了某企业处理1万t/a铜镉渣生产精镉的工艺设计,采用的工艺为“铜镉渣浸出分离铜-一次置换-造液-二次置换-海绵镉压团熔铸-蒸馏-产出镉锭”.该工艺镉回收效率高,安全环保,综合回收效果好,具有较好的经济效益.【期刊名称】《湖南有色金属》【年(卷),期】2015(031)002【总页数】5页(P39-42,53)【关键词】铜镉渣;浸出;精馏;工艺设计【作者】蒋国林【作者单位】长沙有色冶金设计研究院有限公司,湖南长沙410011【正文语种】中文【中图分类】TF803.2+1铜镉渣为湿法炼锌净化工序的产物[1],具有浸出毒性的危险废物,国家严格控制其排放。

为适应环保要求并提高经济效益,锌冶炼厂均需配套建设镉回收系统,生产精镉。

但由于原料成分差异,上游锌冶炼工艺流程不同,导致镉回收的工艺差别很大。

部分生产工艺存在能耗高,金属收率低,生产环境恶劣等情况。

本文介绍的利用铜镉渣提取精镉的工艺设计,是为某厂200 kt/a铅锌冶炼工程提供的技术服务[2]。

在此工艺设计中,运用国家科技支撑计划开发的铜镉渣清洁生产高效回收技术,对工艺路线、产品方案、设备选择等作了配套考虑,特别是在选择性浸出和精镉制取等方面对大型锌厂配套建设的镉回收车间设计作了新的改进。

1 流程的确定1.1 基本原理铜镉渣浸出过程属于热力学范畴,各种金属离子在水溶液中稳定性与溶液中金属离子的电位、pH值、离子活度、温度和压力等有关。

根据电位-pH图分析浸出过程的热力学条件,浸出过程是由锌、铜、镉等固体物质与稀硫酸溶液所组成的多相反应,化学反应在两相的界面上进行,在固体表面上便形成一层薄的饱和溶液层(扩散层),固体物料被饱和溶液层所包围,溶解出的离子经此层向外扩散[3]。

浸出过程的步骤可以理解为:硫酸吸附在固体表面上;固体与硫酸进行反应,生成硫酸盐并进入溶液;固体表面溶液的硫酸盐浓度不断增加;饱和溶液中的硫酸盐向溶液外部扩散,以及溶液中的硫酸向饱和溶液扩散,使原料的溶解反应继续进行。

从铜镉渣中析出铜锌镉的氧化氨浸工艺

第31卷 第2期 吉首大学学报(自然科学版)Vol.31 No.2 2010年3月J ournal of J is ho u Uni ver s i t y (Nat ural Sci ence Editio n)Mar.2010 文章编号:100722985(2010)022*******从铜镉渣中析出铜锌镉的氧化氨浸工艺3刘海洋,颜文斌,石爱华,高 峰(吉首大学化学化工学院,湖南吉首 416000)摘 要:针对传统氨浸工艺浸出率较低现状,采用氧化氨浸工艺浸出回收铜镉渣中的镉、锌和铜.为了确定氧化氨浸工艺的最佳浸出条件,采用正交实验的方法研究了铜镉渣氧化氨浸的影响因素.结果表明:在氨水浓度3.7mol/L ,铵离子浓度5.0mol/L 和(N H 4)2S 2O 8浓度30g/L 、液固比6∶1的条件下,镉、铜的浸出率达到99%,同时锌的浸出率达到96%,浸出率明显高于传统氨浸方法.关键词:铜镉渣;氧化氨浸;镉;锌;铜中图分类号:TF813 文献标识码:B近年来我国冶锌工业发展迅速,湿法炼锌厂每年都会产出大量的铜镉渣.铜镉渣中一般含Cd 5%~10%,Cu 1.5%~5%,Zn 28%~50%,仍具有极高的利用价值[1].但因资金和技术条件所限,这些铜镉渣未能得到有效处理,不仅浪费了大量资源,影响企业的经济效益,对环境也有一定污染.随着经济的发展和对资源的需求量增大,当一次资源日渐贫竭时,利用二次资源则成为必然.如果铜镉渣中主要有价金属全部回收利用,必然能产生可观的经济效益和社会效益.通过湿法回收铜镉渣中的有价金属常用酸浸法[224]和氨浸法[528].酸浸法在酸浸时进入浸出液的杂质多,需进行一系列的净化除杂处理,工艺流程长,操作复杂,成本高.氨浸法所得浸出液杂质少,净化除杂容易,工艺流程短,过程简单.但使用氨水和碳酸铵作为浸出剂时浸出率不高,尤其是渣中的金属铜不易浸出.为此,笔者研究在氨水和碳酸铵体系中加入氧化剂,从而提高浸出率的工艺.1 实验原料及方法1.1实验原料本实验所采用的原料为湘西某企业生产产生的铜镉渣,锌主要以Zn 和ZnO ,ZnSO 4的形式存在,铜和镉主要以单质及其氧化物的形式存在.其主要化学组成见表1.表1 铜镉渣主要化学组成(质量分数)%Zn Cd Cu Fe Pb Co Ni 40.96.430.981.230.990.0030.011.2实验试剂及设备实验试剂:氨水、碳酸铵、过硫酸铵等,均为分析纯试剂.实验装置:集热式恒温加热磁力搅拌器、烧杯、表面皿、量筒等.1.3实验方法及流程将铜镉渣磨细至200目占90%以上备用,按不同浓度要求用碳酸铵、氨水和蒸馏水配制浸出剂并标定好备用.实验规模为为每次30g ,考察的因素有氨水浓度、碳酸铵浓度、液固比、氧化剂浓度、时间等.3收稿日期:2009212224基金项目:湖南省教育厅资助科研项目(08C717);湖南省科技计划项目(2008GK 3003)作者简介刘海洋(62),男,河南新蔡人,吉首大学化学化工学院硕士研究生,主要从事矿产资源加工与利用研究通讯作者颜文斌,教授,主要从事无机材料及矿产资源加工与利用研究:197:.实验步骤:每次实验将配制好的浸出剂根据液固比加入烧杯,搅拌并缓缓加入铜镉渣矿粉及氧化剂(N H 4)2S 2O 8.加盖并开始计时,室温下搅拌浸出至规定时间.浆料抽滤,洗涤滤渣.然后,用碘量法测定滤液中的铜含量,用ED TA 络合滴定法测定滤液中的锌含量,用碘化钾析出ED TA 络合滴定法测定滤液中的镉含量.2 实验原理在浸出过程中主要发生如下反应:MeO +i N H 3+H 2O =[Me (N H 3)i ]2++2O H -,(1)Me SO 4+i N H 3=[Me (N H 3)i ]+2+SO 2-4.(2)由于氨水的反应能力弱,加入氧化剂后可提高浸出率和加快浸出过程[9]:2(N H 4)2S 2O 8+2H 2O +4N H 3=4(N H 4)2SO 4+O 2↑,(3)2Me +2i N H 3+O 2+2H 2O =2[Me (N H 3)i ]+4OH -.(4)以上各式中:Me 为Cd ,Zn ,Cu ;i =1~4.3 氨性浸出过程影响因素与水平的选择3.1氨水浓度氨水作为浸取剂,在锌量一定的情况下,增大氨水浓度使络合反应向右进行,有利于铜、锌、镉浸出率的提高,但过量氨水必然造成原料的浪费,因此,氨水浓度水平确定为3.1,3.4,3.7mol/L.3.2铵离子浓度加入碳酸铵可使氨水浸出的金属络离子与碳酸根离子结合,铵离子可以防止氨水的电离.调节浸出剂的p H 值使其在适宜的范围,有利于铜、锌、镉浸出率的提高.因此,铵离子浓度水平确定为4.5,5.0和5.5mol/L.3.3氧化剂浓度铜镉渣中的一小部分铜和镉以铜镉合金的形式存在.需要有氧的参与,单质铜及铜镉合金才能与氨络合进入浸出液,因此加入氧化剂(N H 4)2S 2O 8有利于铜和镉的浸出率的提高.3.4液固比液固比小时氨量不足,影响铜、锌、镉的浸出率;但液固比过大,将增加后工序工作负荷.所以,取液固比水平为4∶1和5∶1和6∶1.3.5浸取条件的优化设计影响铜锌氨浸的因素很多,选定在室温,浸出时间1h ,搅拌速度500r/min 下浸出,主要考察溶液中氨水浓度(mol/L)、铵离子浓度(mol/L)、氧化剂质量浓度(g/L )和液固比(mL/g),采用4因素3水平正交实验,以铜、锌和镉的浸出率作为实验的考察指标.正交实验因素与水平如表2所示.表2 正交实验L 9(34)因素与水平表水平因素A (氨水浓度)/(mol L -1)B (铵离子浓度)/(mol L -1)C ((N H 4)2S 2O 8质量浓度)/(g L -1)D (液固比)/(mL g -1)1 3.1 4.5204∶12 3.4 5.0305∶133.75.5406∶14 实验结果及讨论用直观分析法[10]对实验结果进行分析.实验结果及数据处理列于表3,根据表3绘制出因素与指标的趋势图(图),以便于进行更直观的分析其中K 为某因素第水平的实验结果之和;某因素第水平下的平均实验指标对每个因素而言,中最大者减去最小者即为极差89吉首大学学报(自然科学版)第31卷1.:i i k i :i .k i .表3 正交实验结果实验号因素A/(molL -1)B/(mol L -1)C/(g L-1)D/(mLg -1)考察指标铜的浸出率/%锌的浸出率/%镉的浸出率/%1 3.1 4.5204∶189.1192.4554.452 3.1 5.0305∶186.6493.5490.633 3.1 5.5406∶199.0693.1885.234 3.4 4.5306∶195.8295.0999.925 3.4 5.0404∶187.0993.1974.346 3.4 5.5205∶198.7694.2893.057 3.7 4.5405∶194.8595.0498.978 3.7 5.0206∶196.0995.0599.969 3.7 5.5304∶178.7994.2880.50镉K 1230.31253.34247.46209.29K 2267.31264.93271.05282.65K 3279.43258.78258.54285.11k 176.7784.4582.4969.76k 289.1088.3190.3594.22k 393.1486.2686.1895.04R 16.37 3.867.8625.28锌K 1279.17282.58281.78279.92K 2282.56281.78282.91282.86K 3284.37281.74281.41283.32k 193.0694.1993.9393.31k 294.1993.9394.3094.29k 394.7993.9193.8094.44R 1.730.280.50 1.13铜K 1274.81279.78283.96254.99K 2281.67269.82261.25280.25K 3269.73276.61281.00290.97k 191.6093.2694.6585.00k 293.8989.9487.0893.42k 389.9192.2093.6796.99R3.983.327.5711.99图1 因素与指标的趋势图 极差R 的大小,反映了实验中各因素作用的大小,极差大表明该因素对指标的影响大,通常为主要因素;极差小表明该因素对指标的影响小,通常为次要因素由表3及图可以看出,各个因素的主次顺序99第2期 刘海洋,等:从铜镉渣中析出铜锌镉的氧化氨浸工艺.2001吉首大学学报(自然科学版)第31卷为:镉的浸出率,D>A>C>B;锌的浸出率,A>D>C>B;铜的浸出率,D>C>A>B.较优水平按照因素的主次顺序排列为:镉的浸出率,D3>A3>C2>B2;锌的浸出率,A3>D3>C2> B1;铜的浸出率,D3>C1>A2>B1.由于镉是回收的主要目标,因此镉的浸出率是最主要的考察指标;锌在铜镉渣中的质量分数高达40. 9%,因此也是较主要的考察指标;铜在铜镉渣中的含量较少,因此铜的浸出率为次要的考察指标.因素D,A 对镉和锌的浸出率均是主要因素且均以D3和A3较优,因素D对铜的浸出率为最重要的影响因素且D3较优,因素A对铜的浸出率为次要因素,因此对因素D,A选取D3和A3.因素C对镉和锌的浸出率的较优水平均是C2,故对因素C选取C2.因素B对3个考察指标均是较次要的因素,且由于镉的浸出率是最主要的考察指标且以B2较优,故对因素B选取B2.经过以上综合平衡,可以确定最优的水平组合为A3B2C2D3,即选取的最佳工艺条件为:氨水浓度3.7mol/L,铵离子浓度5.0mol/L,氧化剂质量浓度30g/L,液固比6∶1.选取的较优水平组合不在L9(34)正交表的9组实验之中,因此按浸出实验的最佳工艺条件做验证性实验,重复做3次,取其平均值作为实验结果,得到镉的浸出率达到99.99%,锌浸出率95.66%,铜浸出率99.15%,镉、锌和铜的浸出率均高于正交表的9组实验结果,实验结果确证此工艺条件的最优性.5 结论1)铜镉渣氧化氨浸的最佳浸出条件是:氨水浓度3.7mol/L;铵离子浓度5.0mol/L;(N H4)2S2O8质量浓度30g/L;液固比6∶1.在最佳工艺条件下,镉的浸出率99.99%,锌浸出率95.66%,铜浸出率99. 15%.浸出液经分离除杂后,可以制得锌、镉、铜的相关产品.2)采用氧化氨浸工艺处理铜镉渣具有选择性高、浸出温度低、浸出速率快、固液易于分离、浸出率较高、浸出过程对环境较友好和浸出液净化除杂较为容易等优点.参考文献:[1] 邵 琼,杜 霞,汪 玲,等.铜镉渣的回收利用现状[J].湿法冶金,2003,22(2):66-68.[2] 向红霞,罗 琳,薛 伟.冶锌废渣中铜锌镉的湿法回收试验研究[J].矿冶研究与开发,2009,38239,70.[3] 谭兴林,朱国才,赵玉娜.从铜镉渣中浸出铜锌镉的研究[J].矿冶,2008,17(4):28230,35.[4] 曾懋华,奚长生,彭翠红,等.铜镉渣浸出工艺的研究[J].韶关学院学报:自然科学版,2004,25(3):60263.[5] 方建军,李艺芬,鲁相林,等.低品位氧化铜矿石常温常压氨浸工艺影响因素研究与工业应用结果[J].矿冶工程,2008,28(3):81283.[6] 何 静,唐谟堂,刘 维.氨法浸出提镉新工艺[J].化工学报,2006,57(7):172721731.[7] 唐谟堂,张 鹏,何 静,等.Zn(Ⅱ)2(N H4)2SO42H2O体系浸出锌烟尘[J].中南大学学报:自然科学版,2007,38(5):8672872.[8] 孙家寿,鲍支洪.硫化铜精矿催化氧化氨浸工艺研究[J].化学工业与工程技术,1999,20(4):122.[9] 乔繁盛.浸矿技术[M].北京:原子能出版社,1994.[10] 栾 军.现代试验设计优化方法[M].上海:上海交通大学出版社,1995.Resear ch on Leaching Pr ocess of Copper,Zinc an d Ca dmium f r omCopper2Ca dmium SlagL IU Hai2yang,YAN Wen2bi n,SH I Ai2hua,GAO Fe ng(College of Chemist ry a nd Chemical Enginee r,Jisho u Unive rsity,Jishou416000,Hunan China)Abstract:Ai mig at t he low l eaching rate of t he t radit io nal am moni um leachi ng process,t he oxi dizi ng a m2 monium leaching process of ext racti ng cadmi um,zinc,and copper f rom copper2cadmium slag i s adopted. The eff ect of copper2cadmi um slag was st udie d by ort hogonal test s in laboratory i n order to find out t he opti mum a mmonia leaching condi tions wi t h oxida nt s.The opti mum conditions obt ai ned are as fol lows: am monia concent rat ion3.7mol/L,am moni um ion conce nt ration5.0mol/L,(N H4)2S2O8co ncent rat ion 30g/L,and liquid to solid ratio6∶1.Under t he opti mum condi tions,t he leaching rate of Cd and Cu can reach99%,and at t he same ti me t he leaching rat e of Zn and Cd can reac h96%.The leachi ng rat e of t he oxidizi ng ammoni um leaching process i s obviousl y hi gher t ha n t hat of t he t raditional a mmonium leachi ng process.K ey w or ds:copper2cadmium slag;oxi dizi ng am moni um leachi ng;cadmi um;zinc;copper(责任编辑 易必武)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铜镉渣处理工艺对重金属污染的影响

路殿坤金哲男凃赣峰高波

东北大学材料与冶金学院有色金属冶金研究所

摘要:论述了铜镉渣的产出情况和综合回收的主要工艺现状,现有综合回收工艺的优缺点进行了评述,分析了铜镉渣综合回收技术存在的问题及将来发展的方向。

对铜镉渣综合利用过程中镉等金属的分散污染途径问题进行了论述,并介绍了降低镉污染、提高铜镉渣中金属分离提取效率的全湿法综合利用原则流程。

关键词:铜镉渣;综合回收;镉污染;浸出;萃取。