飞锤支架设计说明书完整版

飞锤支架工艺设计及专用夹具设计说明书

机械制造工艺学课程设计说明书课题名称飞锤支架零件工艺规程设计及机床专用夹具的设计学院机电学院专业机械工程及自动化学号姓名指导老师2013年 6 月27日一、课程设计的目的机械制造工艺学课程设计是在学完了《机械制造工艺学》课程,进行生产实习之后的一个重要教学实践环节。

它要求学生综合应用本课程及有关先修课程(工程材料与热处理、机械设计、互换性与测量技术、金属切削机床、金属切削原理与刀具等)的理论以及在生产实习中学到的实践知识进行工艺规程设计,是毕业设计前的一次综合训练。

通过本次机械制造工艺学课程设计,应达到以下目的:1.学生能熟练运用“机械制造工艺学”课程中的基本理论以及生产实践中学到的实践知识,正确制定一个中等复杂零件的工艺规程。

2.学生能根据被加工零件的工艺规程,运用夹具设计的基本原理和方法,设计一套专用夹具。

3.培养学生熟悉并快速高效运用有关手册、标准、图表等技术资料的能力。

4.进一步培养了学生识图、制图、运算和编写技术文件的基本技能。

二、课程设计的内容与要求(1)根据给定的零件绘制零件图“飞锤支架”零件图(一张)(2)对零件进行工艺分析工艺规程(一份)(3)设计某一道工序所需机床夹具装配图(1-2张)“飞锤支架”钻两侧孔专用夹具图(一张)(4)设计夹具中主要非标准零件图“飞锤支架”定位销零件图(一份)(5)编写课程设计说明书“飞锤支架”零件工艺规程设计及机床专用夹具的设计三、零件分析(一)零件的功用,结构和特点给定零件是飞锤支架,它的作用是作为飞锤工作中的支架,在飞锤的运动工作中起支承定位作用。

它是飞锤调速器上的一个零件,用来连接支撑调速飞锤,以使飞锤平稳转动,达到改变转动惯量来调节转速的目的。

飞锤支架是对称结构,通过其中心孔φ7套于转轴上,而一对飞锤对称装于两对φ6孔中,随支架一起转动。

当转速改变时,飞锤与转轴夹角也改变,从而改变转动惯量来调节转速。

所以,飞锤支架的加工质量将影响调速器的调速精度。

飞锤支架的夹具设计说明

编号_2003011125航空航天大学毕业设计课题名称飞锤支架的夹具设计学院机电学院专业机械工程及自动化年级2003级班级 20030111学号 2003011127姓名甲秋指导教师志东柏何宁2007年5 月毕业设计任务书题目:设计飞锤支架夹具容:(1)零件的工艺分析(2)飞锤支架夹具设计(3)绘制夹具装配图(4)夹具设计说明书(5)加工程序部分原始资料:该零件图样一生产纲领为5000件/年;大批量生产班级:20030111学生:甲秋指导教师:志东柏何宁2007年5月目录前言------------------------------------------------------------------------------------------------------------(3)1.零件的工艺分析---------------------------------------------------------------------------------------(4)1.1 零件的功用、结构和特点----------------------------------------------------------------------------(4)1.2 主要加工表面及要求----------------------------------------------------------------------------------(4)2.飞锤支架夹具设计------------------------------------------------------------------------------------(6)2.1工序的工艺分析----------------------------------------------------------------------------------------(6)2.2定位方案及定位元件选择和设计-------------------------------------------------------------------(8)3.绘制夹具装配图见附表一--------------------------------------------------------------------------(13)4.夹具设计说明书----------------------------------------------------------------------------------------(15) 4.1夹具设计的基本要求---------------------------------------------------------------------------------(15)4.2夹具设计的程序--------------------------------------------------------------------------------------(17)5.加工程序-------------------------------------------------------------------------------------------------(22)6.结论-----------------------------------------------------------------------------------------------------(24)7.参考文献-----------------------------------------------------------------------------------------------(24)(1)飞锤支架零件图------------------------------------------------------------------------------1(2) 装配图--------------------------------------------------------------------------------------附表一前言毕业设计是每个大学生在毕业前必须完成的一个教学环节,是对我们所学专业的一个综合测试,也是对我们毕业生做的一次具体的、重要的考验。

飞锤支架零件机械加工工艺规程及工艺装备设计doc

一、设计题目(学生空出,由指导教师填写)飞锤支架零件的机械加工工艺规程及工艺装备设计二、原始资料(1) 被加工零件的零件图1张(2) 生产类型:中批或大批大量生产三、上交材料(1) 被加工工件的零件图1张(2) 毛坯图1张(3) 机械加工工艺过程综合卡片(参附表1) 1张(4) 与所设计夹具对应那道工序的工序卡片1张(4) 夹具装配图1张(5) 夹具体零件图1张(6) 课程设计说明书(5000~8000字) 1份四、进度安排(参考)(1) 熟悉零件,画零件图2天(2) 选择工艺方案,确定工艺路线,填写工艺过程综合卡片5天(3) 工艺装备设计(画夹具装配图及夹具体图) 9天(4) 编写说明书3天(5) 准备及答辩2天五、指导教师评语成绩:指导教师日期摘要本课程设计主要内容包括飞锤支架的加工工艺过程设计和钻6⨯孔专用夹具的设计,在课程设计过程中完成零件4φ图、毛坯图、夹具装配图和夹具体零件图的绘制。

机械制造技术基础课程设计是在我们完成了全部基础课、技术基础课、大部分专业课之后进行的。

这是我们对所学各课程的一次深入的综合性复习,也是一次理论联系实际的训练。

能够顺利完成这次课程设计,首先得益于朱占平老师的悉心指导,同学们的耐心解答。

在设计过程中,缺乏实际的生产经验,导致在设计中碰到了许多问题。

但在同学们的帮助下,通过请教老师,翻阅资料、查工具书,解决设计中的一个又一个问题。

在此,十分感谢朱占平老师的细心指导,感谢同学们的帮助。

AbstractThis curriculum project primary coverage including flies the hammer support's processing process engineering and the drill hole unit clamp's design,Completes the detail drawing, the semifinished materials chart, the jig assembly drawing and the jig body detail drawing plan in the curriculum project process。

飞锤支架加工工艺设计与分析

飞锤支架加工工艺设计与分析 电 工程 学院 湖北 ・ 武汉

中 图分 类 号 : T H1 6 2 文献 标 识 码 : A

4 3 0 0 7 4 )

文章编号 : 1 6 7 2 — 7 8 9 4 ( 2 0 1 3 ) 2 2 — 0 0 8 8 — 0 2 分缺乏过渡 。 2 . 3结 构 工 艺 分析 ( 1 ) 由于零件结构复杂 、 不规则 , 若用型材毛坯 而金属切

( 1 ) 7 L 径为 D 7的孔 , 其形 位公 差遵守包 容要求 , 表面粗 糙度 R a 6 . 3 Xm,孔 的端 面 与 宽 l I 8的槽 相通 ,孔 口倒 角

l * 45。

( 2 ) 飞锤 支架 O 1 1 的回转 面 , 表面粗糙度 为 R a 6 . 3 m。 ( 3 ) 飞锤 支架  ̄ 1 5的回转面 , 表面粗糙度 为 R a l 2 . 5 m。 ( 4 ) o 1 9的回转 面和右 端面 , 表面粗糙度为 R a 1 . 6 m, 并 倒角。 ( 5 ) 飞锤支架表面 2— 0 6 . 5锪平  ̄ 1 2的沉孔 , 铣上 表面及 其轮廓 , 表面粗糙度不作要求 。 ( 6 ) 4—0 6的孔 , 表 面 粗糙 度 为 R a 6 . 3 m, 倒角 1 " 4 5 。 ( 7 ) 宽 1 8的槽 , 表面粗糙度为 R a 6 . 3 m。

de s i g n

3零 件材 料及 J j  ̄ - r 要求

3 . 1零 件 材 料 及 其 热处 理 要 求 零件材料为 Q T 6 2 — 2 , 抗拉强度 6 2 MP a , 延长率 2 %。 球 墨 铸铁碳硅含量较 高, 具有 良好 的流动性和 自补缩能力 。球 化 处 理过程中球化剂的加入 , 一方 面使 铁液 的温度 降低 , 另一 方 面镁 、 稀土等元素在浇包及浇注系统 中形成夹渣 。 因此 , 经 过球化处理后铁液 的流动性下降。同时 , 如果这些夹 渣进入 型腔, 将会造成夹杂 、 针孔 、 铸件表面粗糙等铸造缺陷 。 3 . 2主 要 加 工 表 面 及 要 求

Feiyu M4 电动调节手臂支架说明书

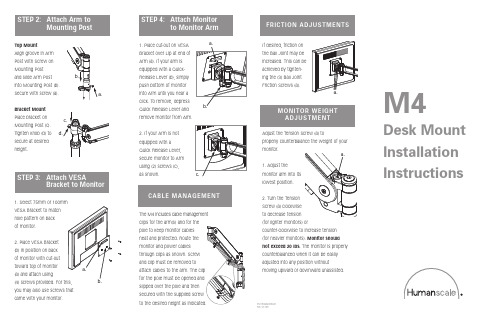

VESA Bracket to match hole pattern on back of monitor.2. Place VESA Bracket(b) in position on back of monitor with cut-out toward top of monitor (a) and attach using(4) screws provided. For this, you may also use screws that came with your monitor.b.Mount. 2. Slide base ontomounting edge (a). Tighten Clamping Screws(b) with hex key.Proceed to "Step 2: Attach Arm to Mounting Post"Arm to Mounting Post”Clamp Mount1. Remove Bottom Assembly from Base by loosening screws (a) with hex key.2. Place Vertical Assembly on Base (b).Make sure the External Tube is loosely secured by lining up cut-out with guide inside Base (c).3. Use M12 screw and hex key to secure the Vertical Assembly to the Base (d). Make sure the screw face is flush with the underside of the Base.4. Position Base at desk edge (e).5. From under desk, reattach Bottom Assembly (f). Tighten Screws (a) and Clamp Disk Screws (g) with hex key to secure.Proceed to "Step 2: Attach Arm to Mounting Post"1. Drill 1/2" hole through desk in desired location.2. Apply protective foam sheetassembly (pole).Proceed to "Step 2: Attach Arm toMounting Post"Bolt MountGrommet Mount (continued)Grommet Mount (continued)Low Profile Mounta.Direct Mountdesired height.that hold base to desk.grommet hole.4. Determine which (3) of the(4) available mounting holes are needed for the specific grommet hole. Determine byusing the hole style indicator (e) which is next to each hole.• 3-small circles for smallcircular grommet holes. From 2.5” - 2.75”• 3-large circles for largecircular grommet holes.From 2.75” - 3.125”(3) screws to table (f) but do not tighten.Grommet Mount1. Separate the grommet mount assembly (bracket, mounting screws and backing plate) from the M4 pole assembly (a) by loosening the (2) pinch screws (b) and sliding it off the end ofthe pole. Leave the plastic cover on the pole.。

飞锤支架中心孔的加工工艺设计

Te h l g c lDe i n o he Ha m e up or n e r o e s s c no o ia sg ft m r S p tCe t r Bo e Pr c s e

GU e ln,SONG a c i Pi a Ch ng a

(n ut etr f i guU i r t, h ni g2 2 1 , HN) Id s yC ne a s nv sy Z ej n 10 3 C r oJn ei a

坯 采用 了冷 挤压成 形工 艺 , 如图 2所 示 。 经 过分 析和综 合 考 虑 , 定 了如 表 1所示 的加 工 确 工艺过程 。由表 1可知 , 毛坯底部 钻 中心 孔 ( 4 是 在 A) 该零 件 的 第 一 道 机 加 工 工 序 。 由 图 1可 知 , 孔 内 + 06 +0m 与拨叉 所在 内腔 q 3m 2 .5 05 m . b m孔 有 0 1 3 . mm 的 同 轴 度 要 求 ,而 底 部 内 孔 + 7 1 03 2 . +0 . mm 与 + o6 05 m 孔又 有 0 1m 的同轴度 要求 , 2 .5+0m . . m 因此 该 中心孔 至 少要 与 q 3m b m孔 有 0 1m 的 同轴 度要求 。 3 . m

Ab t a t s r c :Th e h o o y d sg t o fma h n n he c ne oe i o e n r fis h mme u p f b sn e t c n lg e in meh d o c i i g t e tr h l n g v r o e a l rs p o y u ig l b a k h l a tn a d i n r d c d. Th o h p a t i g, t s prdu t s h me h s fe e e h c l l n oe s sa d r s i to u e r ug r c i n c hi o c c e a ofr d t c nia g a a e o h u lt a a te a d t e s o h R&D. u r nte fr te q a i g r n e n h mo t yu Ke wor s:Bln l S a a d; n r lHo e; u s t y d a k Ho e; tnd r Ce ta l P lae

飞锤支架 课程设计说明书

机械制造工艺学课程设计设计说明书设计题目:飞锤支架加工工艺及夹具设计指导老师:班级:学号:姓名:日期:目录前言---------------------------------------------------------------------------(3)1.零件的工艺分析-------------------------------------------------------(4)1.1 零件的功用、结构和特点------------------------------------------(4)1.2 零件工艺分析---------------------------------------------------------(4)2毛坯种类及制造方法-------------------------------------------------( 5 ) 3.工艺规程的设计----------------------------------------------------------( 5 ) 3.1基准的选择-------------------------------------------------------------( 5 )3.2制定工艺路线--------------------------------------------------- -------( 6 )4.专用夹具设计-------------------------------------------------------------( 7) 4.1 夹具设计过程----------------------------------------------------------( 7 ) 4.1.1确定定位方案-------------------------------------------------------( 7)4.1.2定位误差分析--------------------------------------------------------( 7 )5.绘制夹具装配图见附表一---------------------------------------------( 7) 6.课程设计心得体会-----------------------------------------------------( 8 ) 7参考文献---------------------------------------------------------------------( 9 )(1)飞锤支架零件图------------------------------------------------------1(2) 装配图----------------------------------------------------------附表一前言课程设计是每个大学生在课程前必须完成的一个教学环节,是对我们所学专业的一个综合测试,也是对我们课程生做的一次具体的、重要的考验。

飞锤支架工艺规程设计

飞锤支架工艺规程设计一、工艺概述飞锤支架是一种用于管道安装的支撑工具,主要用于固定管道和防止管道震动。

本文将详细介绍飞锤支架的制作过程和注意事项。

二、材料准备1. 钢板:厚度不小于8mm,宽度和长度根据实际需要进行切割。

2. 焊条:选择合适的焊条,保证焊接质量。

3. 螺栓:根据设计要求选用合适的螺栓。

三、工艺流程1. 切割钢板:根据设计要求将钢板切割成所需形状和尺寸。

2. 加工孔洞:在钢板上加工出所需的孔洞,孔洞直径应与管道直径相同或略大。

3. 组装飞锤:将加工好的钢板按照设计要求进行组装,并使用螺栓固定。

4. 焊接:对组装好的飞锤进行焊接,保证焊接质量。

5. 表面处理:对焊接好的飞锤进行表面处理,如打磨、除锈等。

四、注意事项1. 切割钢板时应注意安全,避免切割过程中产生的火花引起火灾。

2. 加工孔洞时应注意孔洞的位置和大小,确保与管道匹配。

3. 组装飞锤时应按照设计要求进行,不得随意改动。

4. 焊接时应注意焊接质量,避免出现焊缝裂纹等问题。

5. 表面处理时应彻底除去表面的锈蚀物,并进行打磨。

五、质量控制1. 钢板厚度和尺寸应符合设计要求。

2. 孔洞直径和位置应与管道匹配。

3. 飞锤组装后应稳定可靠,不得出现松动等情况。

4. 焊接质量应符合相关标准要求。

5. 表面处理后表面光滑无毛刺。

六、检验方法1. 对钢板、孔洞和飞锤进行尺寸检测,确保符合设计要求。

2. 对飞锤进行抗拉强度测试,测试结果应符合相关标准要求。

七、安全注意事项1. 切割钢板时必须戴好防护眼镜和手套等个人防护装备,避免产生危险。

2. 在焊接时必须戴好防护面罩和手套等个人防护装备,避免受到辐射和热量的伤害。

八、环保要求1. 废弃的钢板、焊条等材料应妥善处理,避免对环境造成污染。

2. 焊接过程中应注意控制焊接烟尘的排放,减少对环境的影响。

九、工艺改进1. 可以引入自动化设备,提高生产效率和产品质量。

2. 可以采用新型材料进行制作,提高产品性能和使用寿命。

飞锤支架工艺设计及专用夹具设计说明书概要

机械制造工艺学课程设计说明书课题名称飞锤支架零件工艺规程设计及机床专用夹具的设计学院机电学院专业机械工程及自动化学号姓名指导老师2013年 6 月27日一、课程设计的目的机械制造工艺学课程设计是在学完了《机械制造工艺学》课程,进行生产实习之后的一个重要教学实践环节。

它要求学生综合应用本课程及有关先修课程(工程材料与热处理、机械设计、互换性与测量技术、金属切削机床、金属切削原理与刀具等)的理论以及在生产实习中学到的实践知识进行工艺规程设计,是毕业设计前的一次综合训练。

通过本次机械制造工艺学课程设计,应达到以下目的:1.学生能熟练运用“机械制造工艺学”课程中的基本理论以及生产实践中学到的实践知识,正确制定一个中等复杂零件的工艺规程。

2.学生能根据被加工零件的工艺规程,运用夹具设计的基本原理和方法,设计一套专用夹具。

3.培养学生熟悉并快速高效运用有关手册、标准、图表等技术资料的能力。

4.进一步培养了学生识图、制图、运算和编写技术文件的基本技能。

二、课程设计的内容与要求(1)根据给定的零件绘制零件图“飞锤支架”零件图(一张)(2)对零件进行工艺分析工艺规程(一份)(3)设计某一道工序所需机床夹具装配图(1-2张)“飞锤支架”钻两侧孔专用夹具图(一张)(4)设计夹具中主要非标准零件图“飞锤支架”定位销零件图(一份)(5)编写课程设计说明书“飞锤支架”零件工艺规程设计及机床专用夹具的设计三、零件分析(一)零件的功用,结构和特点给定零件是飞锤支架,它的作用是作为飞锤工作中的支架,在飞锤的运动工作中起支承定位作用。

它是飞锤调速器上的一个零件,用来连接支撑调速飞锤,以使飞锤平稳转动,达到改变转动惯量来调节转速的目的。

飞锤支架是对称结构,通过其中心孔φ7套于转轴上,而一对飞锤对称装于两对φ6孔中,随支架一起转动。

当转速改变时,飞锤与转轴夹角也改变,从而改变转动惯量来调节转速。

所以,飞锤支架的加工质量将影响调速器的调速精度。

飞锤支架设计说明书

机电及自动化学院制造课程设计说明书设计题目:飞锤支架加工工艺规划专业:机械电子班级:08机械电子1班姓名:指导老师:设计时间:2011年6月27日——2010年7月6日前言机械制造工艺学课程设计是在学完了《机械制造工艺学》课程,进行生产实习之后的一个重要教学实践环节。

它要求学生综合运用本课程及有关先修课程(工程材料与热处理、机械设计、互换性与测量技术、金属切削机床、金属切削原理与刀具等)的理论以及在生产实习中学到的实践知识进行工艺规程设计,是毕业设计前的一次综合训练。

通过机械制造工艺学课程设计,应达到下述目的:1. 学生能熟练运用“机械制造工艺学”课程中的基本理论以及生产实际中学到的实践知识,正确制定一个典型零件的工艺规程。

2. 培养学生熟悉并运用有关手册、标准、图表等技术资料的能力。

3. 进一步培养学生识图、制图、运算和编写技术文件的基本技能。

4.通过零件图,装配图绘制,使我们对于AutoCAD绘图软件的使用能得到进一步的提高。

本次设计的主要内容为:首先运用AutoCAD软件绘制飞锤支架的二维零件图,然后根据图纸的技术要求等确定生产类型,经市场调研等相关分析,得出该零件属于大批量生产类型。

其次进行工艺分析,确定毛坯类型和制造方法,飞锤支架的材料为QT62-2,拟采用以铸造的形式进行毛坯的制造,并确定零件的机械加工工艺路线,完成机械加工工序设计,进行必要的经济分析。

目录前言第一章零件的工艺分析及生产类型的确定 (4)一:零件作用 (4)二:零件工艺分析 (4)三:确定零件的生产类型 (5)第二章选择毛坯种类,绘制毛坯图 (6)一:选择毛坯种类 (6)二:确定毛坯尺寸及机械加工总余量 (7)三:设计及绘制毛坯图 (8)第三章选择加工方法,制定工艺路线 (9)一:定位基准的选择 (9)二:零件的表面加工方法的选择 (10)三:加工阶段的划分 (10)四:工序的集中与分散 (11)五:工序顺序的安排 (11)六:确定工艺路线 (11)七:确定机加工余量及工序尺寸 (14)第四章加工设备及工艺装备选择 (15)第五章切削用量以及基本时间定额的确定 (17)第六章工时定额的计算 (30)第七章 总结 (31)第一章 零件的工艺分析及生产类型的确定一:零件作用设计题目所给零件是飞锤支架(所画零件图见AutoCAD 文件)。

飞锤支架工艺及夹具设计[铣宽14槽]

![飞锤支架工艺及夹具设计[铣宽14槽]](https://img.taocdn.com/s3/m/d9b8f81ef12d2af90242e652.png)

常州机电职业技术学院毕业设计(论文)说明书作者:学号:系部:专业:题目:飞锤支架加工工艺及夹具设计指导者:评阅者:年月毕业设计(论文)中文摘要本设计是基于飞锤支架零件的加工工艺规程及一些工序的专用夹具设计,加工外圆及孔的车夹具设计。

飞锤支架零件的主要加工表面是平面及孔系。

一般来说,保证平面的加工精度要比保证孔系的加工精度容易。

因此,本设计遵循先面后孔的原则。

并将孔与平面的加工明确划分成粗加工和精加工阶段以保证孔系加工精度。

基准选择以-中间拔叉的输入轴和输出轴的支承孔作为粗基准,以顶面与两个工艺孔作为精基准。

主要加工工序安排是先以支承孔系定位加工出顶平面,再以顶平面与支承孔系定位加工出工艺孔。

在后续工序中除个别工序外均用顶平面和工艺孔定位加工其他孔系与平面。

支承孔系的加工采用的是坐标法镗孔。

整个加工过程均选用机床。

关键词飞锤支架,零件,加工工艺,专用夹具,设计毕业设计(论文)外文摘要Title: The flying hammer bracket parts fork processing technology and fixture designAbstract:This design is the special fixture for machining technology for the flying hammer bracket parts and process design based on car fixture design, machining and hole. The main processing surface flying hammer bracket parts is the plane and a seriesof hole. In general, ensure the machining accuracy of plane than to ensure the accuracyof the processing easily. Therefore, the design follows the surface after the first hole principle. And the hole and the plane processing clearly divided into roughing and finishing stages to ensure machining precision. Datum selection to the bearing hole in the middle fork of the input shaft and output shaft as a rough benchmark,the top surface and the two holes as a precision technology base. The main processof machining technology is first to support hole positioning processing the top plane, and then the top plane and the series of supporting hole location hole processing technology. In addition to the follow-up processes are individual processes with thetop plane positioning technology and other processing Kong and plane. Processing support holes using the coordinate boring. The whole process selection of machine tool.Keywords:flying hammer bracket, parts, processing, special fixture, design目录1.零件分析 (1)1.1零件作用 (1)1.2零件工艺分析 (1)2.选择毛坯种类并确定制造方法 (2)3.工艺规程的设计 (2)3.1基准的选择 (2)3.2制定工艺路线 (2)3.3工艺路线确定 (3)3.4机械加工余量、工序尺寸及毛坯尺寸的确定 (4)4 铣14槽夹具设计 (11)4.1研究原始质料 (11)4.2定位基准的选择 (11)4.3切削力及夹紧分析计算 (11)4.4误差分析与计算 (12)4.5零、部件的设计与选用 (13)4.5.1定位销选用 (13)4.5.2 定向键与对刀装置设计 (13)4.6夹具设计及操作的简要说明 (14)总结 (15)致谢 (16)参考文献 (17)1.零件分析1.1 零件作用设计题目所给零件是飞锤支架。

飞锤支架工艺设计及专用夹具设计说明书资料

机械制造工艺学课程设计说明书课题名称飞锤支架零件工艺规程设计及机床专用夹具的设计学院机电学院专业机械工程及自动化学号姓名指导老师2013年 6 月27日一、课程设计的目的机械制造工艺学课程设计是在学完了《机械制造工艺学》课程,进行生产实习之后的一个重要教学实践环节。

它要求学生综合应用本课程及有关先修课程(工程材料与热处理、机械设计、互换性与测量技术、金属切削机床、金属切削原理与刀具等)的理论以及在生产实习中学到的实践知识进行工艺规程设计,是毕业设计前的一次综合训练。

通过本次机械制造工艺学课程设计,应达到以下目的:1.学生能熟练运用“机械制造工艺学”课程中的基本理论以及生产实践中学到的实践知识,正确制定一个中等复杂零件的工艺规程。

2.学生能根据被加工零件的工艺规程,运用夹具设计的基本原理和方法,设计一套专用夹具。

3.培养学生熟悉并快速高效运用有关手册、标准、图表等技术资料的能力。

4.进一步培养了学生识图、制图、运算和编写技术文件的基本技能。

二、课程设计的内容与要求(1)根据给定的零件绘制零件图“飞锤支架”零件图(一张)(2)对零件进行工艺分析工艺规程(一份)(3)设计某一道工序所需机床夹具装配图(1-2张)“飞锤支架”钻两侧孔专用夹具图(一张)(4)设计夹具中主要非标准零件图“飞锤支架”定位销零件图(一份)(5)编写课程设计说明书“飞锤支架”零件工艺规程设计及机床专用夹具的设计三、零件分析(一)零件的功用,结构和特点给定零件是飞锤支架,它的作用是作为飞锤工作中的支架,在飞锤的运动工作中起支承定位作用。

它是飞锤调速器上的一个零件,用来连接支撑调速飞锤,以使飞锤平稳转动,达到改变转动惯量来调节转速的目的。

飞锤支架是对称结构,通过其中心孔φ7套于转轴上,而一对飞锤对称装于两对φ6孔中,随支架一起转动。

当转速改变时,飞锤与转轴夹角也改变,从而改变转动惯量来调节转速。

所以,飞锤支架的加工质量将影响调速器的调速精度。

飞锤支架设计说明书完整版(20210126124521)

温丹1大学WENZHOU UNIVERSITY课程设计任务书(机械制造技术基础)题 目:设计 飞锤支架 零件的机械加工工艺及工艺装备(机床夹具)0 一四年二月学 院机电工程学院 班级 11工业工程学生姓名季建威工业工程学号 11113003143 指导教师刘书华1 计算生产纲领、确定生产类型 (2)2 零件分析 (2)2.1 零件的作用(含用途) (2)2.2 零件的工艺分析(含技术要求、工艺性) (3)3 确定毛坯的制造方法、初步确定毛坯的形状 (3)4 工艺规程设计 (3)4.1 定位基准的选择 (3)4.1.1 粗基准的选择 (3)4.1.2 精基准的选择 (3)4.2 零件表面加工方法的选择 (4)4.3 加工阶段的划分 (4)4.4 工序的集中与分散 (4)4.5 制定工艺路线 (4)4.5.1 工艺路线方案一 (4)4.5.2 工艺路线方案二 (5)4.5.3 工艺路线方案比较分析 (5)4.5.4 确定具体的工艺路线(含机床、工艺装备的选用) (6)4.6 确定机械加工余量、工序尺寸、毛坯尺寸 (7)4.7 绘制毛坯图 (8)4.8 计算确定切削用量及基本工时 (8)4.8.1 工序一切削用量及基本工时 (8)4.8.2 工序二切削用量及基本工时 (13)4.8.3 工序三切削用量及基本工时 (16)4.8.4 工序四切削用量及基本工时 (18)4.8.5 工序五切削用量及基本工时 (19)4.8.6 工序六切削用量及基本工时 (20)4.8.7 工序七切削用量及基本工时 (21)4.8.8 工序八切削用量及基本工时 (23)5 机床夹具设计 (25)5.1 问题的提出 (25)5.2 夹具设计的有关计算 (25)5.2.1 定位基准的选择 (25)5.2.2 切削力与夹紧力的计算 (25)5.2.3 定位误差分析 (26)5.3 夹具结构设计及操作简要说明 (26)5.3.1 确定夹具的定位元件 (26)5.3.2 确定导向装置(含对刀元件) (26)5.3.3 确定夹紧机构 (26)5.3.4 操作简要说明 (26)参考文献 (28)飞锤支架及夹具设计说书摘要本次设计内容涉及了机械制造工艺及机床夹具设计、金属切削机床、公差配合与测量等多方面的知识。

机械制造工艺课程设计支架设计说明书

机械制造工艺课程设计支架设计说明书

一、设计背景

机械制造工艺课程设计支架是专门为机械制造工艺课程设计准备的辅助教具,它可以帮助学生更好地理解机械制造工艺的相关知识和技术。

设计支架需要满足耐用、稳定、容易操作等要求。

二、设计要求

1.结构简单,容易制造和组装;

2.支架要稳定,不能晃动或倾斜;

3.支架要符合人体工程学原理;

4.支架需要标注清楚刻度和尺寸;

5.支架需要经受得住长时间的使用和重复的使用。

三、设计方案

1.支架主要由底座和上部支撑框架组成,底座和支撑框架材料为铝合金材料。

2.底座为矩形形状,长为500mm,宽为300mm,厚度为

10mm,可以稳定地放置在桌面上。

3.上部支撑框架由两个支撑柱和一个横梁组成,支撑柱和横梁

的材料为铝合金材料,支撑柱的高度为400mm,横梁的长度

为400mm,宽度为50mm,厚度为10mm。

4.支撑柱和横梁采用插销连接,易于组装和拆卸。

5.支架上部还加装了一个能够360度旋转的卡盘,能够方便地

调整支架的角度和方向。

6.支架底部还设置了四个橡胶垫,增强支架的稳定性和耐用性。

四、使用方法

1.将支架底座放置在桌面上,确保支架平稳,不晃动。

2.将支架上部支撑框架插入底座的对应位置,并插入插销,固

定支架。

3.调整卡盘的角度和方向,使支架适合当前使用的需要。

四、结语

本设计方案通过使用优质的铝合金材料和稳定的结构设计,满足了机械制造工艺课程设计支架的技术要求。

通过本设计方案,学生将更好地理解机械制造工艺的相关知识和技术,提高学习效率。

r901飞锤加工组合机床设计说明书

飞锤4孔组合钻床设计的意义摘要本文首先通过分析比较,确定了4孔单工位组合钻床的配置型式及结构的最佳方案,遵循机械设计中标准化、通用化、系列化原则,给出机床的总体设计,绘制出代表机床总体设计的被加工零件工序图、加工示意图、机床联系尺寸图和生产率计算卡。

由于在本台组合钻床上髓同时加工4个孔,孔多、间距小,采用常规方法排箱无法实现4孔的工序集中的加工方案。

本钻床的主轴箱传动系统通过采用变位齿轮和滚针轴承等结构方面的创新设计,将常规方法下不能完成的排箱成为可能。

本台组合钻床夹紧机构,采用了快速螺旋夹紧机构。

减少了装卸零件所用时间,提高了生产效率。

本文从企业实际需求出发。

在全面分析被加工零件的结构特点、尺寸精度、被加工孔相互之间位置精度、表面粗糙度和技术要求的基础上,指出采用现有设备不仅工人劳动强度大,生产率低,零件加工精度难以保证。

根据实际需要,研制出了4孔单工位组合钻床。

按上述设计方案制造出的4孔单工位组合钻床与原方案加工工件的实验结相比较,有以下几个突出的优点:1.提高了加工精度在普通钻床上加工,由于是采用多工步,各孔的位置精度不易保证,废品率一般在2%:采用4孔组合钻床,因为在设计的每一个环节,都严格控制设计零件的精度,且是多刀同时加工,所加工出的零件位置精度均在要求范围内,废品率为0。

通过实际运行结果证明:该4孔单工位组合钻床确实达到了“体积小,重量轻,结构简单,使用方便,效率高,质量好”的要求。

2.提高了生产率在本台组合钻床上加工该零件,由于是8把刀具同时加工,缩短了辅助时间,加工循环时间仅为2.7min,而在原普通钻床上加工此工件,加工循环时间平均需要15分钟,生产率提高了4.6倍。

关键词:组合钻床主轴箱夹具设计传动设计The meaning of the designation of a combinationdrilling machine for R801flyweghtABSTRACTIn view of the actual conditions of enterprises and on the basis of overall analyzing workpiece structure features,accuracy of size,surface roughness,accuracy of distance between drilled holes and other technical requirements,this article points out that the existing equipments used to manufacture workpieces may result in lower productivity,greater intensity of labor and worse working accuracy.Therefore,it is necessary to develop a new type of 4 hole single working position combination drilling machine.Through analysis and comparison,the article has determined the best project of the structure and the disposition of the 4 holes combination drilling machine.According to the principle of standardization,generalization and serialization in machine design,the article offers the master design of the drilling machine,the process drawing of workpiece,the working diagram,the connection dimensional drawing of the drilling machine and the calculating card of productivity.In some key parts of the drilling machine,there are certain new designs on the structure of the spindle box and the fixture.With 4 hole drilled simultaneously on the drilling machine,in addition to dispersive arrangement of hole position,the 4 holes drilling program cannot be completed in conventional way.In the transmission system of 4 hole drilling machine are used some new structural designs such as pin bearings and position-changeable gears,so that the arrangement of hole position,which cannot be finished in conventional way,can be accomplished.The combination drilling machine is applied a fast spiral pinch machinery whose features are not only shortens the time consumed in loading and unloading workpiece but also enhances productivity.After the experimental result of the new type of 4 hole combination drilling machine is compared with the one of the original working program,there are followingprominent advantages:1.Improving working accuracyThereject rate of workpiece cut on the general-purpose drilling machine usually reaches to 2﹪because of its multistep working procedure,so it is difficult to secure the spacing accuracy of every hole.Yet the 4 hole combination drilling machine may reach to 0.This is because the working accuracy of workpiece is strictly controlled at each design point and the spacing accuracy of workpiece cut by multitool is limited within thedesired scope.The result checked through actual operation proves that the 4 hole combination drilling machine re ally meets the requirement of―small in volume,light in weight,simple in structure,convenient in use,high in efficiency and excellent in quality.‖This type of drilling machine reduces the labor strength largely and brings enterprises huge economic benefits,either.2.Enhancing productivityIf the workpiece is cut with 4 drills on the combination drilling machine,the auxiliary time would be shortened and the working cycle time would be limited within 2.7min.On the other hand,if the workpiece is cut on the general-purpose drilling machine,its workingcycle time would take 15min on an average,the productivity would increase by 4.6 times.Key Words:Combination drilling machine Design of transmission system Spindle box Design of fixture目录第一章绪论 (3)1.1论文背景及研究意义 (3)1.2组合机床及发展概况 (3)1.2.1组合机床的由来 (3)1.2.2组合机床技术装备现状与发展趋势 (3)1.3本文研究的主要内容 (4)第二章组合钻床总体设计 (5)2.1 组合机床设计的步骤 (5)2、1、1 拟定方案阶段 (5)2、2 组合机床方案的制定 (5)2、2、1 影响组合机床方案制定的主要因素 (6)2、2、2 确定机床配置型式及结构方案 (7)2、3 确定切削用量及选择刀具 (7)2、3、1 选择切削用量 (8)2、3、2 确定切削力、切削转矩、切削功率及刀具耐用度 (8)2、3、3 选择刀具结构 (9)2、4 组合机床总体设计——三图一卡 (9)2、4、1 被加工零件工序图 (10)2、4、2 加工示意图 (11)2、4、3 机床联系尺寸图 (16)2、4、4 机床生产率计算卡 (20)第三章组合机床多轴箱设计 (22)3.1 多轴箱的设计步骤 (22)3、1、1 绘制多轴箱设计的原始设计图 (22)3、1、2 主轴结构型式的选择及动力计算 (23)3、1、3 传动系统的设计与计算 (22)3、1、4 多轴箱的坐标计算 (26)第四章夹具设计 (27)4、1 机床夹具的概述 (27)4、1、1 机床夹具的组成 (28)4、1、2 本机床的夹具有以下几个特点: (28)4、2 定位支承系统设计 (28)4、2、1 定位支承系统的设计原则 (28)4、2、2 定位支承元件及其布置 (29)4、3 导向装置设计 (30)4、3、1 导向装置的作用 (30)4、3、2 固定式导套的设计 (30)4、3、3 固定钻模板结构设计 (31)第五章组合机床经济性分析 (32)结论 (33)致谢 (34)参考文献 (35)第一章绪论1.1论文背景及研究意义目前,我国中、小型企业的产品质量和生产效率都需要有一个新的提高。

FEISOL UA-180 钢丝支架说明书

User Manual ► FEISOL UA-180 MountA. Detailed description of the UA-180's parts and functions:1. Swivel Arm Lock Knob: For locking and unlocking the swivel arm. The right knob and the left knob are identical in function. For maximum hold, it is recommended that you tighten both knobs equal.2. Panning Base Lock Knob: For locking and unlocking the panning base mechanism. The right knob and the left knob are identical in function. For maximum hold, it is recommended that you tighten both knobs left and right.Warning: When unlocking the panning base lock, turning the knob past the point ofresistance may result in damage to the locking mechanism. Locking the knob tightly will cause no such damage.3. Lens Support Adjustment Knob: For locking and unlocking the vertical position of the lens support base. It is used to move the lens support up and down as needed.4. Quick Release Lock Knob: For tightening and loosening the quick release plate on the quick release base.5. Safety Pin: To safeguard the quick release plate and camera/lens from fallingaccidentally. Push the pin to unfasten the quick release plate.B. Installation of 300mm and 400mm Quick Release PlatesThe 300mm and 400mm quick release plates are ideal companions to the UA-180 Mount. They offer an additional support-link between the camera/lens and the lens support system of the UA-180. Tighten the locking screws as shown in the picture. Do not tighten one screw after another, but take turns tightening all screws partly, little by little, applying equal force.C. Lens/camera installationPress the safety pin while mounting or detaching the lens/camera/QRP (quick release plate) combination on the UA-180. To mount camera/lens/QRP, please slide the quick release plate into the track of the clamp at an angle, starting at the top. After the quick release plate has settled in the clamp, release the safety pin. To remove the camera/lens/QRP, press the safety pin and quickly take out the release plate at an angle.。

飞锤支架设计说明书

南京航空航天大学机械制造工艺学课程设计说明书课题名称飞锤支架零件工艺规程设计及机床专用夹具的设计学院机电学院专业机械工程及自动化学号050810510姓名陈宇指导老师武星2011年6 月一、课程设计的目的机械制造工艺学课程设计是在学完了《机械制造工艺学》课程,进行生产实习之后的一个重要教学实践环节。

它要求学生综合应用本课程及有关先修课程(工程材料与热处理、机械设计、互换性与测量技术、金属切削机床、金属切削原理与刀具等)的理论以及在生产实习中学到的实践知识进行工艺规程设计,是毕业设计前的一次综合训练。

通过本次机械制造工艺学课程设计,应达到以下目的:1.学生能熟练运用“机械制造工艺学”课程中的基本理论以及生产实践中学到的实践知识,正确制定一个中等复杂零件的工艺规程。

2.学生能根据被加工零件的工艺规程,运用夹具设计的基本原理和方法,设计一套专用夹具。

3.培养学生熟悉并快速高效运用有关手册、标准、图表等技术资料的能力。

4.进一步培养了学生识图、制图、运算和编写技术文件的基本技能。

二、课程设计的内容与要求(1)根据给定的零件绘制零件图“飞锤支架”零件图——————————————一张(2)对零件进行工艺分析(3)编制给定零件的机械加工工艺规程(1套)“飞锤支架”机械加工工艺规程————————一套(4)设计某一道工序所需机床夹具装配图(1-2张)“飞锤支架”钻中心孔专用夹具———————一套(5)设计夹具中主要零件图“飞锤支架”底座(非标准件)零件图————一份(6)编写课程设计说明书“飞锤支架”零件工艺规程设计及机床专用夹具的设计三、零件分析(一)零件的功用,结构和特点给定零件是飞锤支架,它的作用是作为飞锤工作中的支架,在飞锤的运动工作中起支承作用。

它是飞锤调速器上的一个零件,用来连接支撑调速飞锤,以使飞锤平稳转动,达到改变转动惯量来调节转速的目的。

飞锤支架是对称结构,通过其中心孔φ7套于转轴上,而一对飞锤对称装于两对φ6孔中,随支架一起转动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

温丹1大学WENZHOU UNIVERSITY课程设计任务书(机械制造技术基础)题 目:设计 飞锤支架 零件的机械加工工艺及工艺装备(机床夹具)0 一四年二月学 院机电工程学院 班级 11工业工程学生姓名季建威工业工程学号 11113003143 指导教师刘书华1 计算生产纲领、确定生产类型 (2)2 零件分析 (2)2.1 零件的作用(含用途) (2)2.2 零件的工艺分析(含技术要求、工艺性) (3)3 确定毛坯的制造方法、初步确定毛坯的形状 (3)4 工艺规程设计 (3)4.1 定位基准的选择 (3)4.1.1 粗基准的选择 (3)4.1.2 精基准的选择 (3)4.2 零件表面加工方法的选择 (4)4.3 加工阶段的划分 (4)4.4 工序的集中与分散 (4)4.5 制定工艺路线 (4)4.5.1 工艺路线方案一 (4)4.5.2 工艺路线方案二 (5)4.5.3 工艺路线方案比较分析 (5)4.5.4 确定具体的工艺路线(含机床、工艺装备的选用) (6)4.6 确定机械加工余量、工序尺寸、毛坯尺寸 (7)4.7 绘制毛坯图 (8)4.8 计算确定切削用量及基本工时 (8)4.8.1 工序一切削用量及基本工时 (8)4.8.2 工序二切削用量及基本工时 (13)4.8.3 工序三切削用量及基本工时 (16)4.8.4 工序四切削用量及基本工时 (18)4.8.5 工序五切削用量及基本工时 (19)4.8.6 工序六切削用量及基本工时 (20)4.8.7 工序七切削用量及基本工时 (21)4.8.8 工序八切削用量及基本工时 (23)5 机床夹具设计 (25)5.1 问题的提出 (25)5.2 夹具设计的有关计算 (25)5.2.1 定位基准的选择 (25)5.2.2 切削力与夹紧力的计算 (25)5.2.3 定位误差分析 (26)5.3 夹具结构设计及操作简要说明 (26)5.3.1 确定夹具的定位元件 (26)5.3.2 确定导向装置(含对刀元件) (26)5.3.3 确定夹紧机构 (26)5.3.4 操作简要说明 (26)参考文献 (28)飞锤支架及夹具设计说书摘要本次设计内容涉及了机械制造工艺及机床夹具设计、金属切削机床、公差配合与测量等多方面的知识。

飞锤支架加工工艺规程及钻孔的夹具设计是包括零件加工的工艺设计、工序设计以及专用夹具的设计三部分。

在工艺设计中要首先对零件进行分析,了解零件的工艺再设计出毛坯的结构,并选择好零件的加工基准,设计出零件的工艺路线;接着对零件各个工步的工序进行尺寸计算,关键是决定出各个工序的工艺装备及切削用量;然后进行专用夹具的设计,选择设计出夹具的各个组成部件,如定位元件、夹紧元件、引导元件、夹具体与机床的连接部件以及其它部件;计算出夹具定位时产生的定位误差,分析夹具结构的合理性与不足之处,并在以后设计中注意改进。

关键词:工艺、工序、切削用量、夹紧、定位、误差。

、八、-前言机械制造业是制造具有一定形状位置和尺寸的零件和产品,并把它们装备成机械装备的行业。

机械制造业的产品既可以直接供人们使用,也可以为其它行业的生产提供装备,社会上有着各种各样的机械或机械制造业的产品。

我们的生活离不开制造业,因此制造业是国民经济发展的重要行业,是一个国家或地区发展的重要基础及有力支柱。

从某中意义上讲,机械制造水平的高低是衡量一个国家国民经济综合实力和科学技术水平的重要指标。

飞锤支架的加工工艺规程及其钻的夹具设计是在学完了机械制图、机械制造技术基础、机械设计、机械工程材料等进行课程设计之后的下一个教学环节。

正确地解决一个零件在加工中的定位,夹紧以及工艺路线安排,工艺尺寸确定等问题,并设计出专用夹具,保证零件的加工质量。

本次设计也要培养自己的自学与创新能力。

因此本次设计综合性和实践性强、涉及知识面广。

所以在设计中既要注意基本概念、基本理论,又要注意生产实践的需要,只有将各种理论与生产实践相结合,才能很好的完成本次设计。

1计算生产纲领、确定生产类型由任务书得知,该飞锤支架产品年产量为 1000件,单件产品中该零件的数 量为1,结合一般工厂的实际生产需要,设其备用率为 3%,机械加工废品率为 0.5%。

零件的生产纲领N 则由下式计算:N =Q • n • (1+a ) • (1+b ) 式中:Q --产品的年产量n --单台产品中该零件的数量 a --备品率,以百分数计 b --废品率,以百分数计 将上述变量值代入生产纲领计算公得:N=1000X1 >(1+3%) >(1+0.5%)=1035.15通过查表1-5机械加工零件生产类型的划分得: 该飞锤支架生产类型为中批量生产。

2零件分析图2-1零件图2.1零件的作用(含用途)设计题目所给零件是飞锤支架。

它是飞锤调速器上的一个零件,用来连接支 撑调速飞锤,以使飞锤平稳转动,达到改变转动惯量来调节转速的目的。

飞锤支0.05 CR0.012 D/ R0.05 C11±0.1倒角X 45° +0.124- $ 6-0.0430■[架是对称结构,通过其中心孔7 套于转轴上,而一对飞锤对称装于两对6 孔中,随支架一起转动。

当转速改变时,飞锤与转轴夹角也改变,从而改变转动惯量来调节转速。

所以,飞锤支架的加工质量将影响调速器的调速精度。

2.2 零件的工艺分析(含技术要求、工艺性)零件图如图1-1。

对零件图进行分析得,飞锤支架有两组加工表面。

一组是以孔为中心加工表面,均为回转体表面,包括外圆面11,15,以及端面.其中大端面与孔有垂直度要求, 公差为0.05;外圆面与孔有圆跳动要求,公差为0.05。

另一组就是余下的加工表面,包括两个6.5 的圆孔,两对共四个孔,以及一些平面。

其中,孔端面不仅与孔自身有垂直度要求,公差为0.05;而且与第一组中孔有平行度要求,公差为0.05。

另外两个孔有圆度要求,公差为0.10。

每对孔之间有同轴度要求,公差为R0.012。

由以上分析可知,对这两组加工表面而言,可先加工第一组回转体表面,且应先加工孔,以获得各回转体表面的公共精基准,便于定位及保证有关表面位置关系。

而后再加工另一组表面,并保证各有关表面的位置关系。

3 确定毛坯的制造方法、初步确定毛坯的形状合理选择毛坯类型,使零件制造工艺简单、生产率高、质量稳定、成本降低。

飞锤支架零件材料为球墨铸铁。

因为零件为成批生产,所以为提高生产率采用金属砂型铸造。

要求球墨铸铁金相组织基体为85%以上的球光体,球化率应大于80%,不允许有片状石墨存在。

4 工艺规程设计4.1 定位基准的选择4.1.1 粗基准的选择由上面零件的工艺分析得,该飞锤支架大致可分为两组加工表面,先加工回+0.04 +0.04转体表面、端面以及孔①7。

,然后以加工好的回转体表面以及①7。

为精基准,+ 0.12加工槽以及两个①6.5孔和4个①6。

.04的孔。

因此,选择毛坯外圆表面作为粗基+。

.。

4准,一次性加工回转体表面、端面以及孔①7。

4.1.2 精基准的选择+。

.。

4以加工好的孔①7中心轴线以及①45圆柱右端面为精基准,加工出槽以+。

.12及两个①6.5孔和4个①6。

.04的孔。

4.2零件表面加工方法的选择根据分析飞锤支架的零件图,确定出在车床用90度车刀加工①11轴端面、①45圆柱右端面、①11轴表面、①15轴表面和①6033轴表面,在车床上先钻再+ 0.04用铰刀加工出孔①7。

飞锤支架上表面凹槽用铣刀铣,用钻床钻出上表面两个+ 0.12①6.5孔以及先钻再铰4个①604的孔。

4.3加工阶段的划分大体的设计思路是:先用金属砂型铸造铸造出毛坯,毛坯正火处理后再粗加工,最后进行精加工。

4.4工序的集中与分散由于飞锤支架的生产纲领为中小批量生产,因此应尽可能多的选择工序集中的方法。

工序集中提高了工人的劳动生产率,使工序数目减少,工艺路线短,简化了生产计划和生产组织工作。

4.5制定工艺路线制订工艺路线的出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证。

在生产纲领已确定为成批生产的条件下,可以考虑采用万能型机床配以专用夹具,并尽量使工序集中在提高生产率。

除此以外,还应当考虑经济效果,以便使生产成本尽量降下来。

4.5.1工艺路线方案一4.5.2工艺路线方案二4.5.3工艺路线方案比较分析通过比较方案一和方案二,得出以下结论:两个方案大致相同,方案一中钻①7;0.04在车回转面和端面之前,钻两个①6.5的孔和4个①6寫在铣宽18 0.2的槽之前,这样孔的精度会变低,应当先加工回转面和端面,再钻孔,方案二弥补了方案一的不足,因此选择方案二。

4.5.4确定具体的工艺路线(含机床、工艺装备的选用)4.6确定机械加工余量、工序尺寸、毛坯尺寸采用查表法,各工序根据所采用的加工方法的经济精度查工艺手册,确定加工余量以及工序尺寸。

一个表面的总加工余量为该表面各工序加工余量之和。

各加工面的工序余量和工序尺寸见表4-4。

表4-4机械加工余量尺寸4.7绘制毛坯图4.8计算确定切削用量及基本工时481工序一切削用量及基本工时选用CA6140卧式车床,硬质合金可转位车刀,刀杆尺寸16m M 25mm刀片材料为YG8。

刀具的几何角度为:Y =120,a = 8,K = 75,K;=15,入=0 ,Ia = 8 o选定刀具寿命为60min。

工步一:粗车?11端面2.5mm1、根据《机械切削工艺参数速查手册》1.2.3切削用量的选择原则,粗车是背吃刀量取最大,一次切完余量,a p=2.5mm2、根据工件材料、刀杆尺寸、工件直径及背吃刀量,从《机械切削工艺参数速查手册》表2-38查得f=0.4~0.5mm/r,根据机床说明书中实有的进给量,取f=0.4mm/r,根据加工材料为铸铁、a p=2.5mm f=0.4mm/r,由《机械切削工艺参数速查手册》表2-41查出切削速度为82m/min(考虑各种因素对切削速度的影响,须乘以修正系数)由表2-42查得,刀具寿命修正系数1.0 ;工件材料修正系数为0.63,由表2-47查得,主偏角修正系数为0.83。

故计算出的切削速度为:v c = 82 X1.0 x0.63x0.83二 42.9(m/ min)计算转速:门=鸣=1000 X 42.9 = 1241.4(r/min) n d w 3.14 X 113.14 x 11x 1120= 38.7(r/mi n) 1000由《表机械制造技术基础与工艺学课程设计教程》 表16-1「=£,L =^+l 1 + l 2+l 3 (其中 l 1 = t0^ +(2~3),l 2 = 2~3,>3 为单件小批生产时的试切附加长度)学课程设计教程》表16-2 )15 2 x 1= 0.027 min0.5 X 1120工步二:粗车 ?45端面3.5mm1、根据《机械切削工艺参数速查手册》1.2.3切削用量的选择原则,粗车是背吃刀量取最大,一次切完余量, a p =3.5mm 2、根据工件材料、刀杆尺寸、工件直径及背吃刀量,从《机械切削工艺参数速 查手册》表2-38查得f=0.4~0.5mm/r,根据机床说明书中实有的进给量,取f=0.4mm/r,根据加工材料为铸铁、a p =3.5mm f=0.4mm/r ,由《机械切削工艺参数速查手册》表2-41查出切削速度为81m/min (考虑各种因素对切削速度的影响, 须乘以修正系数)由表2-42查得,刀具寿命修正系数1.0 ;工件材料修正系数为0.63,由表2-47查得,主偏角修正系数为0.83。