GB11552-1999 轿车内部突出物

乘用车内部凸出物动态内凸试验方法的应用

乘用车内部凸出物动态内凸试验方法的应用李润晗;陈化荣;李燕;王锦涛【摘要】《GB11552-2009 The interior fittings of passenger car》is a vehicle mandatory regulation for Announcement and CCC declare,which made a strict requirements of the inner decoration edge bump height, rounded corners and suction. The determination of head collision area provides two ways for enterprises to choose: (1) the dynamic method to determine the head collision zone (standard appendix B) (2) the static method to determine the head (standard appendix C) collision zone. The two methods focus on validation of the target is different, need to enterprise combining the actual requirement of the product at the early stage of the model design and development and regulatory compliance, considering two aspects to make a choice.%《GB11552-2009乘用车内部凸出物》是车辆进行公告认证和CCC申报所必须验证的国家强制性法规之一,对内饰件棱边凸起高度、圆角及吸能性做出了严格的要求。

仪表板内部凸出物法规介绍、校核及实例分析

仪表板内部凸出物法规介绍、校核及实例分析目录一.内部凸出物相关法规介绍二.仪表板内凸校核区域的上下分界线三.免检区域的确定四.静态头部碰撞五.头碰区域制作技巧六.副仪表台检测区域及腿部保护七.校核实例(一)八.校核实例(二)内部凸出物相关法规介绍 内部凸出物法规代号:GB 11552-2009该法规引用的条例:•GB11551-2003 乘用车正面碰撞的成员保护•GB14166 机动车成年乘员用安全带和约束系统•GB15083汽车座椅、座椅固定装置及头枕强度要求和实验方法•ISO2575:2004道路车辆操纵件、指示器和信号装置符号•ISO6487:1980碰撞实验测量技术、检测仪器法规规定的内部突出物校核范围:本标准规定了乘员舱内部构件(内后视镜除外)、操纵件、顶盖或活动顶盖、座椅靠背和座椅后部零件在凸出物方面的要求,以及车窗、天窗和隔断系统的电操作要求。

本标准适用于M1类汽车。

内部凸出物相关法规介绍 该标准最早版本为GB11552-1989,并于1999年进行第一次修订。

目前版本为该标准的第二次修订。

本次修订的技术内容修改采用ECE R21《关于机动车内部凸出物的认证统一规定》(修订版2 )及随后截止到2003年1月发布的所有的增补件、勘误表(英文版和法文版)。

本次修订主要涉及的内容是:增加动态方法确定头部碰撞区域的方法、增加电动车窗、活动顶盖(包括天窗)以及隔断系统的电操作要求,及使标准要求描述更加准确。

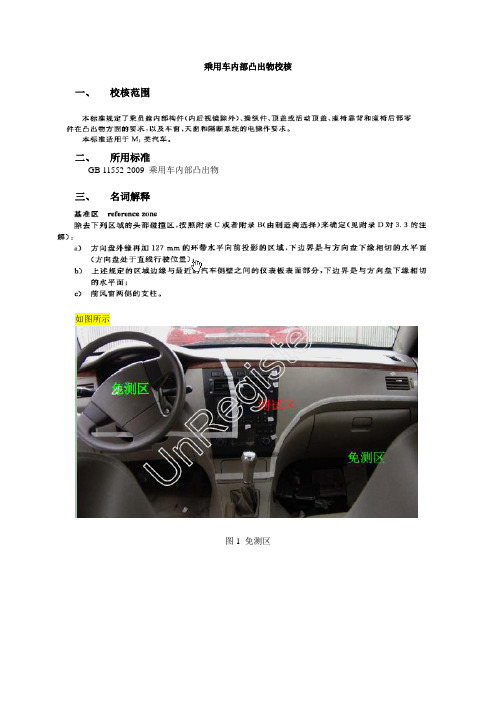

该标准开始执行日期:•对于新认证车型:本标准自2012年1月1日起实施•对于在生产车型:本标准自2013年1月1日起实施内部凸出物相关法规介绍 内凸法规中对IP所作的几点规定:• 1. 基准区:法规内规定了IP内凸校核的区域,如下图所示,因现阶段驾驶侧安全气囊已成为主流配置,所以驾驶侧有相应的免检区域。

仪表板上下分界线以下的区域为免检区域,但是需做防止出现腿部伤害。

头碰实验区内部凸出物相关法规介绍• 2.尖棱:尖棱是指曲率半径小于2.5mm的刚性材料的棱边,但不包括从仪表板表面测量凸出高度小于3.2mm的情况,对于凸出高度小于3.2mm的情况,如果凸出高度不大于其宽度的一半(即凸出结构宽度大于凸出高度的两倍),并且其边缘是圆钝的,就可以不对最小曲率半径提出要求。

乘用车内部凸出物校核

乘用车部凸出物校核一、校核围二、所用标准GB 11552-2009 乘用车部凸出物三、名词解释如图所示图1 免测区如图所示四、设计输入:本次校核采用CA TIA软件;校核输入条件如下:a.前后排人体数模;b.CLASS-A面。

五、要求1. 前排座椅“H ”点之前,仪表板分界线以上的乘员舱部构件(侧门除外)注:校核范围前排座椅“H ”点之前,仪表板分界线以上的乘员舱内部构件(侧门除外) 前排座椅“H ”点之前,仪表板分界线以下的乘员舱内部构件(侧门与脚踏板除外)通过最后排座椅上的人体模型去干基准线的横向平面之前的乘员舱内其他内部构件注:4.1.3如图所示注:此处注意凸出量的测定方法,如图实例模型:图48 音量调节旋钮处曲率半径旋钮(位置见图47中A处)凸出高度为7.0mm,在3.2~9.5之间,曲率半径为2.0mm,小于2.5mm。

凸出高度满足要求,但曲率半径需要加大。

图49 空调旋钮处曲率半径按钮(位置见图46中B处)凸出高度为12.3mm,不在3.2~9.5之间,各部位曲率半径都为1.0mm,小于2.5mm。

凸出高度和曲率半径均不满足要求。

图50 空调旋钮凸台曲率半径各部位曲率半径都为1.5mm,小于2.5mm。

各部位曲率半径需要加大。

图49修改部位如图51所示,要求将该高度为3.0mm的小凸台去除,且保证手指接触面高度小于9mm,以确保达到凸出高度小于9.5 mm的要求。

另外,该旋钮的各部位曲率半径都需要加大,要求不小于2.5mm。

图51 去除部分示意图2. 前排座椅“H”点之前,仪表板分界线以下的乘员舱部构件(侧门与脚踏板除外)附录H装置图片实例数模3.通过最后排座椅上的人体模型去干基准线的横向平面之前的乘员舱其他部构件实例数模:手刹,球头,4 顶盖注:对顶盖进行测量时应注意邵氏硬度低于50的顶棚5 座椅详见GB 15083-2006 汽车座椅、座椅固定装置及头枕强度要求和试验方法6格栅文档实例数模:。

C73010316汽车内饰总成设计和节点评审规定

扬子汽车内饰件有限公司企业标准文件编号:YZ/质C73010316-2014版本/修改:A/0 页次 1/21文控编号:汽车内饰总成设计和节点评审规定2014-8-30发布 2014-10-15实施扬子汽车内饰件有限公司发布汽车内饰总成设计和节点评审规定1、主题内容本标准规定了公司对汽车内饰总成和零部件的设计准则、总布置设计、材料选用、性能设计、设计计算、设计评审要求、装车质量特性验证、设计制图和输出图样及文件的明细等要求。

2、适用范围本标准适用于我公司新产品开发时的车身内饰总成设计和过程各阶段适宜性评审。

其他如客车、特种车辆、工程机械等的车身内饰总成设计和评审也可参照执行。

3、引用文件下列文件的条文通过本标准的引用而成为本标准的条款。

所包含的条文和内容,通过在本标准中引用而构成为本标准的条文,在标准发布时,所示版本均为有效,考虑到标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

3.1通用基础标准1、GB/T 15496-2003《企业标准体系要求》2、GB/T 15497-2003《企业标准体系技术标准体系》3、GB/T 15498-2003《企业标准体系管理标准和工作标准体系》4、GB/T 19273-2003((企业标准体系评价与改进》5、GB/T 3181—1995漆膜颜色标准6、GB/T 3977—1997颜色的表示方法7、QC/T 1—1992汽车产品图样的基本要求8、QC/T 17—1992汽车零部件耐候性试验一般规则9、QC/T 18—1992汽车产品图样及设计文件术语10、QC/T 265—1999《汽车零部件编号规则》11、QC/T 266—1999汽车零件未注公差尺寸的极限偏差12、QC/T 267—1999汽车切削加工零件未注公差尺寸的极限偏差13、QC/T 268—1999汽车冷冲压加工零件未注公差尺寸的极限偏差14、QC/T 269—1999汽车铸造零件未注公差尺寸的极限偏差15、QC/T 270—1999汽车钢模锻造零件未注公差尺寸的极限偏差16、QC/T 272—1999汽车用铝合金铸件技术条件17、QC/T 273—1999汽车用锌合金、铝合金、铜合金压铸件技术条件18、QC/T 276—1999汽车零件热处理硬度规范19、QC/T 29017—1991汽车模制塑料零件未注公差尺寸的极限偏差20、QC/T 29087—1992汽车焊接加工零件未注公差尺寸的极限偏差21、QC/T 2—1992汽车产品图样格式22、QC/T 3—1992汽车产品图样及设计文件完整性23、QC/T 4—1992汽车产品图样及设计文件采用与更改办法24、QC/T 5—1992汽车产品图样及设计文件标准化审查25、QC/T 6—1992汽车产品明细表编制规则26、QC/T 7—1992汽车产品设计文件编号规则27、QC/T 625—1999汽车用涂镀层和化学处理层3.2整车标准1、GB 7258-2004机动车运行安全技术条件*2、GB 4094—1999汽车操纵件、指示器及信号装置的标志*3、GB/T 12546—90汽车隔热通风试验方法4、GB/T 12782—91汽车采暖性能试验方法5、GB/T 13053—2008 客车驾驶区尺寸6、GB/T 17867—1999 轿车手操纵件、指示器及信号装置的位置3.3 车身与附件标准1、GB 11550—1995汽车座椅头枕性能要求和试验方法*2、GB 11552—1999轿车内部凸出物*3、GB 11555—94汽车风窗玻璃除霜系统的性能要求及试验方法*4、GB 11556—94汽车风窗玻璃除雾系统的性能要求及试验方法*5、GB 11562—94汽车驾驶员前方视野要求及测量方法*6、GB 14167—93汽车安全带安装固定点*7、GB 15083—94汽车座椅系统强度要求及试验方法*8、GB 15084—94汽车后视镜的性能和安装要求*9、GB 15085—94汽车风窗玻璃刮水器、洗涤器的性能要求及试验方法*10、GB/T 11563—1995汽车H点确定程序11、QC/T 11559—1989汽车室内尺寸测量用三维H点装置12、QC/T 244—1997汽车安全带动态性能要求和试验13、QC/T 207—1996汽车用普通气弹簧14、QC/T 246—1997汽车风窗玻璃电动洗涤器技术条件15、QC/T 323—1999汽车门锁16、QC/T 43—1992汽车风窗玻璃气动刮水器技术条件17、QC/T 44—1997汽车风窗玻璃电动刮水器技术条件18、QC/T 45—1992汽车风窗玻璃气动刮水器型式与尺寸19、QC/T 46—1992汽车风窗玻璃电动刮水器型式与尺寸20、QC/T 490—2000汽车车身制图21、QC/T 531-2001汽车后视镜22、QC/T 55—1993汽车座椅动态舒适性试验方法23、QC/T 586—1999汽车门铰链24、QC/T 629—1999汽车遮阳板25、QC/T 634-2000汽车水暖式暖风装置26、QC/T 636-2000汽车电动玻璃升降器27、QC/T 656-2000汽车空调制冷装置性能要求28、QC/T 657-2000汽车空调制冷装置试验方法29、QC/T 658-2000汽车空调整车降温性能试验方法3.4 汽车电器标准1、QC/T 198—1995汽车用开关通用技术条件2、QC/T 218—1996汽车用转向管柱上组合开关技术条件3、QC/T 29009—1991汽车用电线接头技术条件4、QC/T 29010—1991汽车用低压电线接头型式、尺寸和技术要求5、QC/T 29011—1991汽车用点火线电线接头型式、尺寸和技术要求6、QC/T 29013—1991汽车用蓄电池电线接头型式、尺寸和技术要求7、QC/T 29106—2004汽车低压电线束技术条件8、QC/T 414—1999汽车用低压电线的颜色9、QC/T 415—1999汽车用点烟器技术条件10、QC/T 417.1-2001车用电线束插接器第1部分定义,试验方法和一般性能要求11、QC/T 417.2-2001车用电线束插接器第2部分试验方法和一般性能要求12、QC/T 1417.3-2001车用电线束插接器第3部分单线片式插接件的尺寸和特殊要求13、QC/T 1417.4-2001车用电线束插接器第5部分用于单线和多线插接器的圆柱式插接件尺寸和特殊要求14、QC/T 420—2004汽车用熔断器15、QC/T 632—2000汽车用翘板式开关技术条件16、QC/T 707—2004车用中央电气接线盒技术条件3.5 汽车非金属标准1、GB 8410—1994汽车内饰材料的燃烧特性*2、GB/T 18948—2003轿车和轻型商用车辆冷却系统用纯胶管和橡胶软管3、QC/T 15—92汽车塑料制品通用试验方法4、QC/T 216—1996汽车用地毯的性能要求及试验方法5、QC/T 236—1997汽车内饰材料性能的试验方法6、QC/T 29089—92汽车软化仪表板表皮7、QC/T 484—1999汽车油漆涂层8、QC/T 56—1993汽车座椅衬垫材料性能试验方法9、QC/T 639-2000客车门窗用橡胶密封条10、QC /T 640-2000客车门窗用植绒密封条11、QC/T 641-2000客车门窗用塑料密封条12、QC/T 642-2000车辆用植绒密封条磨损试验方法13、QC/T 643-2000车辆用密封条的污染性试验方法14、QC/T 703-2004汽车转向盘聚氨酯泡沫包覆层技术条件15、QC/T 704-2004汽车转向盘聚氨酯泡沫包覆层整体硬度试验方法4、术语手工样件:按产品图样和设计文件采用简易工装或手工方式试制得到的样品。

乘用车内部凸出物-解释

同时,标准规定:“模拟方法应该通过上述B.1.2.1或 B.1.2.2条规定的至少三个碰撞条件予以验证。”

因此,需要做三次验证试验来验证厂家提供的社内 数据。

由于一般没有厂家提供实车碰撞方式社内试验数 据,因此,都是进行三次滑车试验进行验证(滑车 或模拟碰撞社内试验数据)。

凸出物高度测量方法示意

F.1测量法

F.2测量法

F.1法中,球头滚过被测件过程中垂直方向最大变化量(H3-82.5)即为凸出物高度; F.2法中,标尺标示高度既为凸出物高度; 原则是,首先使用F.2方法,当因凸出物或安装面尺寸问题无法测量时,才使用F.1方法

凸出物高度测量F.2方法及设备示意图

前排座椅“H”点之前、仪表板上下分界线以下的乘员舱内部构件 (侧门与脚踏板除外)

目的 将偶然或错误操作引起伤害的可能性减至最 低限度

车窗、活动顶盖(包括天窗)以及隔断系统的电操作

正常操作要求

4mm

上述一种或多种情况下,电动车窗/活动顶盖/隔断系统才允许被关闭

车窗、活动顶盖(包括天窗)以及隔断系统的电操作

正常操作要求

遥控关闭电动车窗/活动 顶盖/隔断系统的要求

视觉关注

动态决定头部碰撞区的试验方法——实车、台车、模拟计算 三选一

形式

实车碰撞 滑车Байду номын сангаас撞

L30° FLAT R30° L18° FLAT R18°

模拟碰撞 (CAE)

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

车身内饰结构设计工艺性审查标准

上海同济同捷科技股份有限公司企业标准TJI/DG·0003·A1-2005 车身内饰结构设计工艺性审查标准2005-7-30发布2005-XX-XX实施上海同济同捷科技股份有限公司发布TJI/DG·0003·A1-2005前言为使本公司汽车设计技术规范化,参照国外汽车设计―制造的程序化模式,结合我国自行设计―开发汽车的实际情况,特编制“车身内饰结构设计工艺性审查标准”,以便在汽车设计―开发实践中进一步充实、提高和完善。

内容:1. 适用范围2. 结构设计工艺性3. 有关内饰件成型、焊接、装配.等结构工艺性的审查要点本规定由上海同济同捷科技有限公司提出。

本规定由上海同济同捷科技有限公司总师办归口管理。

主要起草人:杨志莹目录序号名称页次1 主题内容与适用范围 (4)2 引用标准 (4)3 术语·························································4-5 4结构设计工艺审查要求······································5-105 举例说明···················································10-126 参考文献···················································12-13上海同济同捷科技股份有限公司企业标准1.主题内容与适用范围内饰件是指车身本体上的装饰件,它们除满足自身的功能外还要有很强的装饰性,目前汽车的内饰件基本以塑料件为主,此《内饰件设计结构工艺审查标准》只针对塑料件的部分提出在数模上的要求,规定了内饰结构设计工艺性审查的要求。

乘用车手套箱设计要点浅谈

《装备维修技术》2021年第10期—131—乘用车手套箱设计要点浅谈张茂波 刘慧敏(宜宾凯翼汽车有限公司汽车研究院,四川 成都 610041)随着国内汽车行业的发展和生活方式的改变,用户对车的要求已经不限于简单的驾驶工具,汽车的内部储物空间已经成为用户购车的一大重要加分项。

本文通过以往设计的项目,对手套箱的设计要素进行归纳总结:依次从手套箱法规、总布置和人机、手套箱基本构造、储物功能进行阐述。

1 手套箱设计相关法规(内凸)手套总成需要满足法规主要如下: GB 8410汽车内饰材料的燃烧特性 对于手套箱的燃烧性能,按照要求通常为满足100mm/min 的要求。

通常主机厂企标已经规定为满足75mm/min 的要求。

GB1152乘用车内部突出物 对于手套箱设计方面的内部凸出物的要求,同仪表板的内部凸出物要求一致,这里不再做介绍。

2 总布置和人机工程手套箱人机布置设计,考虑到乘员腿部的舒适性,一般要去乘员侧仪表板的下缘布置假人踵点为280-300mm 之间,如图1所示图1 手套箱总成的人机布置图1)先将假人H 点放置在座椅行程中间位置;2)将假人踵点布置到与95%假人最接近位置,且保持脚部与小腿垂直; 3)固定脚踝点将大腿沿X 向往前推100mm。

在此过程中,第一个与手套箱到达相切状态的膝部位置点即为模拟结果。

乘客会由于惯性原因发生前移,若此时小腿部位首先接触手套箱,则很可能导致小腿或膝盖在巨大的剪切力作用下受到伤害:而若是膝盖部位首先发生接触,则受力部位主要在人体大腿骨上,能承受的载荷较大,相应地伤害就小。

因此,膝盖首先接触手套箱是比较合理的设计。

膝部与手套箱接触点可通过上图的方法模拟得到95%分位男性假人和5%分位女性假人的膝部接触点可通过图1方法得到。

3 手套箱基本构造介绍手套箱的储物空间(手套箱框)主要有两种典型型式,即固定式和翻斗式手套箱翻斗式指手套箱斗与内门摩擦焊成一体( 即开启时箱斗随手套箱门一起转动)。

法规比较

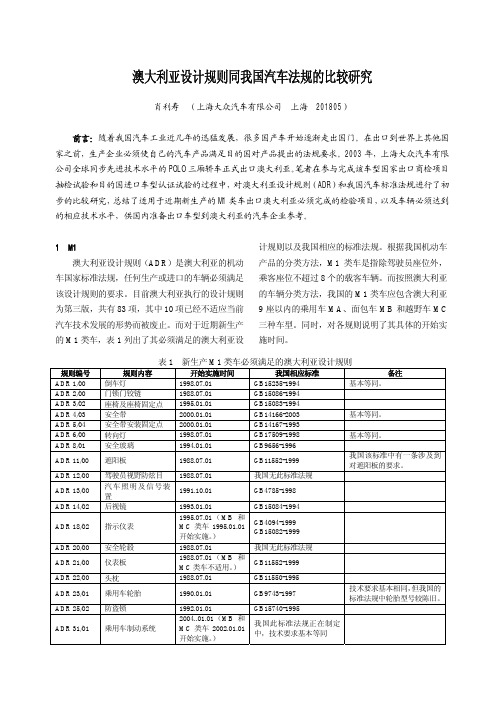

澳大利亚设计规则同我国汽车法规的比较研究肖利寿(上海大众汽车有限公司上海 201805)前言:随着我国汽车工业近几年的迅猛发展,很多国产车开始逐渐走出国门。

在出口到世界上其他国家之前,生产企业必须使自己的汽车产品满足目的国对产品提出的法规要求。

2003年,上海大众汽车有限公司全球同步先进技术水平的POLO三厢轿车正式出口澳大利亚。

笔者在参与完成该车型国家出口商检项目抽检试验和目的国进口车型认证试验的过程中,对澳大利亚设计规则(ADR)和我国汽车标准法规进行了初步的比较研究,总结了适用于近期新生产的M1类车出口澳大利亚必须完成的检验项目,以及车辆必须达到的相应技术水平,供国内准备出口车型到澳大利亚的汽车企业参考。

1 M1类车必须满足的澳大利亚设计规则澳大利亚设计规则(ADR)是澳大利亚的机动车国家标准法规,任何生产或进口的车辆必须满足该设计规则的要求。

目前澳大利亚执行的设计规则为第三版,共有83项,其中10项已经不适应当前汽车技术发展的形势而被废止。

而对于近期新生产的M1类车,表1列出了其必须满足的澳大利亚设计规则以及我国相应的标准法规。

根据我国机动车产品的分类方法,M1类车是指除驾驶员座位外,乘客座位不超过8个的载客车辆。

而按照澳大利亚的车辆分类方法,我国的M1类车应包含澳大利亚9座以内的乘用车MA、面包车MB和越野车MC 三种车型。

同时,对各规则说明了其具体的开始实施时间。

表1 新生产M1类车必须满足的澳大利亚设计规则规则编号规则内容开始实施时间我国相应标准备注ADR 1/00 倒车灯1998.07.01 GB15235-1994 基本等同。

ADR 2/00 门锁门铰链1988.07.01 GB15086-1994ADR 3/02 座椅及座椅固定点1995.01.01 GB15083-1994ADR 4/03 安全带2000.01.01 GB14166-2003 基本等同。

ADR 5/04 安全带安装固定点2000.01.01 GB14167-1993ADR 6/00 转向灯1998.07.01 GB17509-1998 基本等同。

汽车法规-内外饰

EEC

7

机动车辆内饰件(操纵件、信号装置和指示 器的识别)方面法规

EEC

8

机动车辆发生正面碰撞时乘员的保护

EEC

9

机动车辆的后视镜

EEC

10

机动车辆及其挂车的法定铭牌及其内容,以 及铭牌安装的位置和方法

EEC

11

机动车辆车轮护板

EEC

12

机动车辆及其挂车安全玻璃及玻璃材料

EEC

13

机动车辆外部凸出物

中国 GB/T 11551-2003

12

汽车护轮板

中国

GB/T7063-1994

13

汽车前、后端保护装置

中国

GB/T17354-1998

14

车辆用植绒密封条磨损试验方法

中国

GB/T 12424-90

15

车辆用密封条的人工气候暴露试验方法

中国

GB/T 12425-90

16

车辆用密封条的污染性试验方法

中国

EEC

关于适应接近关于机动车和它们的拖车的法

14

定铭牌和标记及其固定位置和方法的成员国 法律的76/114/EEC理事会指令的技术进步,

EEC

而于1981年7月29日做出的委员会指令

2005/673/EC 78-316-EEC 96-79-EEC 71/127/EEC 76/114/EEC 78/549/EEC 92/22/EEC 74/483/EEC

1

关于机动车辆再可用性,再循环和再可复性 的型式认证和委员会70/156/EEC指令修正

EEC

机动车辆内饰件(除车内后视镜、操纵件、

2 车顶或滑动车顶、座椅靠背及其后部部件以

EEC

汽车注塑件设计基本规则

说明:结构-指特征具有承载力的功能要求,如连接、夹紧、定位等。 非结构-指特征没有承载力的功能要求,如控制变形,提供精确测量点等

P/L P/L

汽车注塑件设计基本规则

8 针对花纹的设计 Graining 有许多种类型的花纹可以用于零件表面的装饰。我们设计时需要针对不同的 花纹选择合适的设计结构。 • 设计要点 设计要点: (1)拔模角—总的规则是每增加0.025毫米的花纹深度,需要增加至少1度的拔 模角。关于花纹和拔模角需要设计者和花纹供应商共同检查和确认,并得到 OEM的认可。 (2)翻边—对于翻边结构,花纹和拔模角的关系是最突出的。翻边结构就需 要一定的脱摸角度,以便零件从模具内移出。越长的翻边需要越大的脱模角度, 越深的花纹,也需要越大的脱模角度。如果不注意这点就会产生零件脱模困难, 甚至擦伤零件花纹表面。 (3)分模线—一般要保证花纹与分模线有0.125-0.25mm的距离。 (4)孔/柱—孔的设计与分模线设计应用同样的要求,一般保证孔的周圈有 0.125-0.25mm的无花纹区。

汽车注塑件设计基本规则

11 设计辅助 Design Aides 通常设计零件可用到的辅助是FEA(有限元分析)。 Mold Flow是针对注塑件模 拟其填充的整个过程的分析工具,能够获得注塑压力、浇口位置、流道、强度、 收缩、变形及冷却等相关信息,帮助我们优化注塑件的设计。 静态结构分析是一 个预知零件在特定的载荷和应力状态下表现性能的分析工具。零件能够在任何实 物被制造之前,就能通过FEA进行模拟测试和分析。辅助设计手段不但能够为 我们设计提供十分有力的帮助,还能大大降低开发成本和缩短开发周期。因此, 我们要充分利用这个资源。

中华人民共和国国家标准

ICS中华人民共和国国家质量监督检验检疫总局国家标准化管理委员会发布目 录前言………………………………………………………………………………………………………1.范围…………………………………………………………………………………………………2.规范性引用文件……………………………………………………………………………………3.术语和定义……………………………………………………………………………………………4.要求……………………………………………………………………………………………………附录A(规范性附录)头部碰撞区及基准区的确定…………………………………………………附录B(规范性附录)凸出物凸出高度的测量方法……………………………………………………附录C(规范性附录)吸能材料的试验方法……………………………………………………………附录D(规范性附录)驾驶员膝部碰撞件的测量方法………………………………………………附录E(规范性附录)动态测定的头部碰撞区域的确认……………………………………………………附录F (规范性附录)圆柱体试验棒在活动车顶以及车窗开口中的典型位置……………………附录G (提示的附录)对标准正文条款的注释………………………………………………………附录H (资料性附录)本标准章条编号与ECE R21章条编号对照……………………………………I前 言本标准全部技术内容为强制性。

本标准的技术内容修改采用ECE R21《关于机动车内部凸出物的认证统一规定》(修订本2)及随后截止到2003年1月发布的所有的增补件、勘误表(英文版)。

本标准根据ECE R21重新起草。

在附录H中列出了本标准章条编号与ECE R21章条编号的对照一览表。

考虑到我国国情,在采用ECE R21时,本标准做了一些修改。

本标准与ECE R21的主要差异及其原因如下:─ 删除ECE R21附录5“三维H点确定程序”的相关内容,标准中涉及到该方面的内容参照GB11551-2003附录C中的内容执行,避免了由于标准用语的差异在实际操作时产生误差。

内部凸出物法规及解决方案-泛亚

法规的更新及实施计划 Phase in of GB 11552-2009

该标准最早版本为GB11552-1989,并于1999年进行第一次修订。 目前版本为该标准的第二次修订。本次修订的技术内容修改采用 ECE R21《关于机动车内部凸出物的认证统一规定》(修订版2 )及 随后截止到2003年1月发布的所有的增补件、勘误表(英文版和法文 版)。 本次修订主要涉及的内容是:增加动态方法确定头部碰撞区域的 方法、增加电动车窗、活动顶盖(包括天窗)以及隔断系统的电操 作要求,及使标准要求描述更加准确。

物料需求

利用动态试验确定前排头部碰撞区域

假人头部是否与仪表板发生接触的判断方法:

通过假人头部的加速的曲线是否存在尖峰,来判断假人头部是否透过气囊 与仪表板接触; 通过对照高速摄像资料,分析尖峰发生时假人的姿态位置,来判断尖峰是 否有假人头部与仪表板接触而产生。 或者试验前将假人头部加涂颜料,试验后通过接触印迹判断与仪表板发生 接触。

内部凸出物法规及解决方案 China Interior Fitting Regulation &Engineering Solution in PATAC

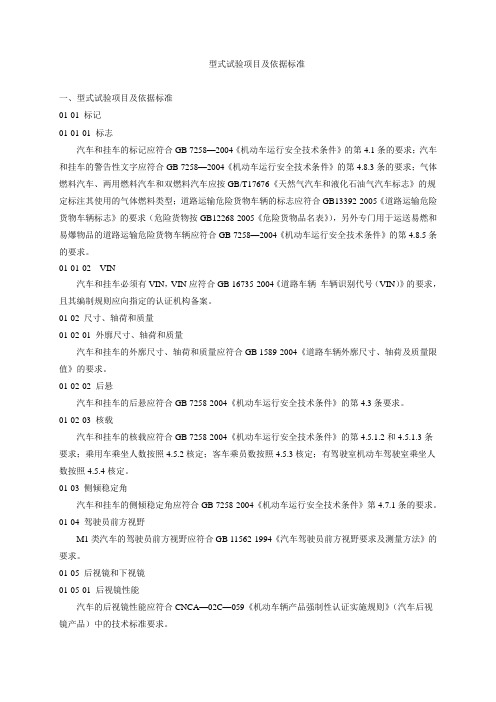

型式试验项目及依据标准

型式试验项目及依据标准一、型式试验项目及依据标准01-01 标记01-01-01 标志汽车和挂车的标记应符合GB 7258—2004《机动车运行安全技术条件》的第4.1条的要求;汽车和挂车的警告性文字应符合GB 7258—2004《机动车运行安全技术条件》的第4.8.3条的要求;气体燃料汽车、两用燃料汽车和双燃料汽车应按GB/T17676《天然气汽车和液化石油气汽车标志》的规定标注其使用的气体燃料类型;道路运输危险货物车辆的标志应符合GB13392-2005《道路运输危险货物车辆标志》的要求(危险货物按GB12268-2005《危险货物品名表》),另外专门用于运送易燃和易爆物品的道路运输危险货物车辆应符合GB 7258—2004《机动车运行安全技术条件》的第4.8.5条的要求。

01-01-02 VIN汽车和挂车必须有VIN,VIN应符合GB 16735-2004《道路车辆车辆识别代号(VIN)》的要求,且其编制规则应向指定的认证机构备案。

01-02 尺寸、轴荷和质量01-02-01 外廓尺寸、轴荷和质量汽车和挂车的外廓尺寸、轴荷和质量应符合GB 1589-2004《道路车辆外廓尺寸、轴荷及质量限值》的要求。

01-02-02 后悬汽车和挂车的后悬应符合GB 7258-2004《机动车运行安全技术条件》的第4.3条要求。

01-02-03 核载汽车和挂车的核载应符合GB 7258-2004《机动车运行安全技术条件》的第4.5.1.2和4.5.1.3条要求;乘用车乘坐人数按照4.5.2核定;客车乘员数按照4.5.3核定;有驾驶室机动车驾驶室乘坐人数按照4.5.4核定。

01-03 侧倾稳定角汽车和挂车的侧倾稳定角应符合GB 7258-2004《机动车运行安全技术条件》第4.7.1条的要求。

01-04 驾驶员前方视野M1类汽车的驾驶员前方视野应符合GB 11562-1994《汽车驾驶员前方视野要求及测量方法》的要求。

乘用车内部凸出物校核

乘用车内部凸出物校核一、校核范围二、所用标准GB 11552-2009 乘用车内部凸出物三、名词解释如图所示图1 免测区如图所示四、设计输入:本次校核采用CA TIA软件;校核输入条件如下:a.前后排人体数模;b.内CLASS-A面。

五、要求1. 前排座椅“H ”点之前,仪表板分界线以上的乘员舱内部构件(侧门除外)注:校核范围前排座椅“H ”点之前,仪表板分界线以上的乘员舱内部构件(侧门除外) 前排座椅“H ”点之前,仪表板分界线以下的乘员舱内部构件(侧门与脚踏板除外)通过最后排座椅上的人体模型去干基准线的横向平面之前的乘员舱内其他内部构件注:4.1.3如图所示注:此处注意凸出量的测定方法,如图实例模型:图48 音量调节旋钮处曲率半径旋钮(位置见图47中A处)凸出高度为7.0mm,在3.2~9.5之间,曲率半径为2.0mm,小于2.5mm。

凸出高度满足要求,但曲率半径需要加大。

图49 空调旋钮处曲率半径按钮(位置见图46中B处)凸出高度为12.3mm,不在3.2~9.5之间,各部位曲率半径都为1.0mm,小于2.5mm。

凸出高度和曲率半径均不满足要求。

图50 空调旋钮凸台曲率半径各部位曲率半径都为1.5mm,小于2.5mm。

各部位曲率半径需要加大。

图49修改部位如图51所示,要求将该高度为3.0mm的小凸台去除,且保证手指接触面高度小于9mm,以确保达到凸出高度小于9.5 mm的要求。

另外,该旋钮的各部位曲率半径都需要加大,要求不小于2.5mm。

图51 去除部分示意图2. 前排座椅“H”点之前,仪表板分界线以下的乘员舱内部构件(侧门与脚踏板除外)附录H装置图片实例数模3.通过最后排座椅上的人体模型去干基准线的横向平面之前的乘员舱内其他内部构件实例数模:手刹,球头,4 顶盖注:对顶盖进行测量时应注意邵氏硬度低于50的顶棚5 座椅详见GB 15083-2006 汽车座椅、座椅固定装置及头枕强度要求和试验方法6格栅实例数模:。

轿车门内饰板总成技术条件

轿车门内饰板总成技术条件1范围本技术条件规定了轿车门内饰板总成的技术要求,试验方法、验收规则、标识、包装、运输、储存及质量保证。

本标准适用于**公司开发的轿车门内饰板总成。

本标准替代原JT1-6100-09-3《轿车门内饰板总成技术条件》。

2规范性引用文件GB 11552 轿车内部凸出物QC/T 29017-1991 汽车模制塑料零件未注公差尺寸的极限偏差JT1-9900-10-1 汽车内饰零件通用技术条件JT1-9900-11-1 内外饰塑料标件通用技术条件3 要求3.1 基本要求3.1.1 门内饰板总成应符合本技术条件的要求,并按经规定程序批准的产品图样及有关技术文件制造。

3.1.2 门内饰板总成应符合GB 11552的相关要求。

3.1.3 外观要求a)产品外观表面不允许有裂纹、变形、银纹、波纹、烧焦、飞边、毛刺、气泡、浇口痕迹、顶杆印痕、熔接痕和收缩痕等其它缺陷。

b)喷涂或镀铬的产品,表面涂层或镀层均匀一致、色泽均匀,表面不允许有斑点、气泡、流挂等其它缺陷。

c)产品的所有可视外观面上尽可能不出现分模线,如果产品主要外观表面上的分模线应小于0.1mm;非主视外观面分模线的痕迹小于0.2mm,且必须经过**公司质量部的认可。

d) 产品应纹理清晰、色泽均匀。

纹理类型、纹理方向、纹理深度以及纹理分布应与经规定程序批准的色板或样品一致。

因脱模方向引起的非主要表面皮纹深度变化要均匀。

产品表面不允许产生纹理拉伤缺陷。

3.1.4 门内饰板总成的尺寸应符合2D图纸及GD&T图纸等文件的规定。

在没有文件说明的情况下,应满足QC/T 29017-1991《汽车模制塑料零件未注公差尺寸的极限偏差》的要求。

3.2门内饰板总成性能门内饰板应满足表1的性能的要求。

4.试验方法4.1门饰板刚度加载区域:门内饰板最薄弱区域(由工程师指定);加载力:10N;加载面积;直径20mm;测量变形量区域应在加载点20mm范围内(图1);图1 门饰板刚度测试4.2车门内拉手刚度、强度将门饰板总成按照实际装车状态固定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GB 11552一1999前言本标准是GB 11552一1989《汽车内部凸出物》的修订版,本标准在技术内容方面是等效采用欧洲的74/60/EEC(欧共体各成员国关于汽车内部安装件的协议)及78/632/EEC(74/60/EEC的修正案)法规制定的。

编写格式按照GB/T 1.1—1993《标准化工作导则》的规定,并根据实际情况对原法规在格式及段落上做适当调整。

本标准附录A、B、C、D是标准的附录,附录E是提示的附录。

本标准自实施之日起,同时代替GB l1552—1989。

本标准由国家机械工业局提出。

本标准由全国汽车标准化技术委员会归口。

本标准由长春汽车研究所负责起草。

本标准起草人:陆江天、齐惠文中华人民共和国国家标准GB 11552一1999轿车内部凸出物代替 GBl1552—1989Passenger Car-Internal Protrusions1 适用范围1.1 本标准规定汽车车厢内部除内后视镜外的所有构件,包括车身附件、按钮、手操纵杆、顶盖(含活动,顶盖)、座犄靠背和座椅后部零件等在凸出物方面的规定和测试方法。

1.2 本标准适用于轿车,其余Ml类车可参照执行。

2 引用标准GB/T ll563一1995 汽车“H”点确定程序。

3 定义本标准采用下列定义。

3.1 头部碰撞区在静态条件下、用附录A规定的测量装置(球头模型)所能触及的车厢内部所有未装玻璃的区域。

3.2 头部碰撞基准区(以下简称基准区)头部碰撞区内对凸出物有特殊规定的区域。

(基准区的确定见附录A)3.3 仪表板水平线由与仪表板垂直相切的切点所确定的水平线。

3.4 顶盖汽车顶部由前风窗上缘与后窗上缘(或背门上缘)和两侧围上框架所围成的部分。

3.5 敞蓬车除前风窗支柱、顶蓬翻转支架、座椅安全带固定点外,一般在车辆侧窗下边缘以上车身结构无刚性零件的车辆。

3.6 活顶轿车顶盖或其一部分能向后折叠、打开或滑动的车辆。

3.7 折叠座椅临时使用的辅助座椅,在通常情况下是折叠的。

4 规定4.1 前排座椅“H”点(见GB/T 11563—1995)之前,仪表板水平线以上的车厢内部构件(侧门除外)。

4.1.1 在基准区内,不得存有任何危险的可能导致乘员严重伤害的粗糙表面或尖棱。

下述 4.1.2~4.1.6所述构件如果符合这些规定,则应认为是满足规定。

4.1.2 在基准区内,仪表板上的构件以及距玻璃表面大于或等于100 mm的其它构件,应当符合附录C规定的吸能性。

对基准区内同时满足以下条件的构件,可不考虑吸能性:——按附录C的规定进行试验时.摆锤触及的构件位于基准区之外。

——被测试构件距基准区外被触及的构件不足100mm,该距离沿基准区的表面测量。

任何金属支撑物不得有凸起的棱边。

4.1.3 若仪表板的下缘不符合4.1.2规定,其圆角半径不得小于19mm。

4.1.4 用刚性材料制造的开关、拉钮等构件凸出仪表板表面的高度可按附录B中B2规定的方法测定。

当凸出仪表板表面3.2mm~9.5mm时,距离凸出部分顶点2.5mm 处的横截面积不得小于200mm2,且凸出物边缘的圆角半径不得小于2.5mm。

4.1.5 当这些构件凸出仪表板表面的高度超过9.5mm时,用一直径不大于50mm的平端压头,在其上施加378N的向前纵向水平力,这些构件应能缩回仪表板或脱落。

当缩回时,其凸出高度应在9.5mm以下;当脱落时,在原来位置上不得留下高度超过9.5mm的危险凸出物。

距离凸出部分顶点不超过6.5mm处的横截面积不得小于650 mm2。

4.1.6 如果安装在刚性支架上的凸出物,由低于肖氏A硬度50度的软性材料组成,其刚性支架应满足4.1.4和4.1.5的规定。

4.2 前排座椅“H”点之前,仪表板水平线以下的车厢内部构件(侧门与脚踏板除外)。

4.2.1 除脚踏板及其固定装置以及用附录D所述装置触及不到的构件外,按附录D所述程序测量。

4.2所涉及的各种构件,均应符合4.1.4~4.1.6的规定。

4.2.2 若手制动杆装在仪表板上或仪表板下方,当其处于松开位置,即使发生正面碰撞,乘员也无触及它的可能性。

否则制动杆表面应符合4.3.2.3的规定。

4.2.3 设计与制造搁板或其它类似构件时,应保证其支架没有凸起的棱边。

并应满足下列要求之一。

4.2.3.1 搁板朝向车厢内部的部分应具有高度不小于25mm的一块表面,该表面边缘的圆角半径不得小于3.2mm;且该表面应由吸能材料复盖或制成,检验方法按附录C的规定。

试验时冲击力应施加在纵向水平方向。

4.2.3.2 用直径为110mm的圆柱形压头,施加378N的向前纵向水平力,作用于搁板或其它类似构件上时,这些搁板或其它类似构件应能脱落、碎裂、明显变形或缩回。

在搁板的边缘,不得出现危及乘员安全的尖角。

检验时作用力应施加于搁板或其它类似构件强度最大的部位上。

4.2.4 如上述构件,安装在刚性支架上,由低于肖氏A硬度50度的软性材料制成,其刚性支架应满足上述各项除了附录C所述吸能性之外的规定。

4.3 通过后排座椅上的人体模型躯干基准线垂直于车身纵向中心平面做一横截面,位于横截面前方的其它内部安装件的规定。

(人体模型置于最后排座椅上)4.3.1 下述4.3.2的规定适用于控制手柄、操纵杆、按钮及4.1和4.2中未包括的其它内部凸出物。

4.3.2 如果4.3.1所述的构件布置在能够为车辆乘员所碰撞接触的位置上,则这些构件必须符合4.3.2.1至4.3.4的规定。

如果这些构件能被直径为165mm 的球体所触及,在前排座椅“H”点以及最后排座椅上的人体模型躯干基准线横截面之前,且在A3.1.1和A3.1.2所规定的区域之外,则应满足以下规定。

4.3.2.1 构件表面的边缘应倒圆,其圆角半径不得小于3.2mm。

4.3.2.2 处于对人体最不利位置的操纵杆和按钮,受到一个378 N向前纵向水平力作用时,凸出高度应降至距板面25mm以内或脱落或弯曲变形。

当其脱落或弯曲变形时,在原位置上不得留下任何危及乘员安全的凸出物。

但玻璃升降器的操纵手柄,允许凸出于板面35 mm。

4.3.2.3 当手制动杆处于松开位置及变速怦处于任意前进档时,除非在A3.1.1和A3.1.2所规定的区域内且在通过前排座椅“H”点的水平面之下,否则其距离凸出顶点6.5mm处的水平方向的横截面积不得小于650 mm2,其圆角半径不得小于3.2 mm。

4.3.3 第4·3·2·3条的规定不适用于装在地板上的手制动杆;对这类手制动杆,当其处于松开位置时,如操纵杆任何部分的高度,高出通过前排座椅的最低“H”点水平面以上,则距离凸出顶点不超过6.5mm(沿垂直方向测量)处的水平方向的横截面积不得小于650mm2,其圆角半径不得小于3·2mm。

4.3.4 上述各条未包括的其它车辆构件,如座椅滑轨、座椅的水平、上下调节机构、安全带卷收器等,如果这些构件的位置低于通过每个座位“H”点的水平面,即使乘员有可能触及它们,也不受这些条款的限制。

4.3.4.1 装在顶盖上但不属于顶盖结构的零件,如拉手、顶棚灯、遮阳板等,其边缘的圆角半径不得小于3.2mm,凸出部分的宽度不得小于向下的凸出量;或这些零件符合附录C的规定。

4.3.5 对于安装在刚性支架上的一部分由低于肖氏A硬度50度软性材料制成的构件,其刚性支架应满足上述规定。

4.4 对顶盖的规定4.4.1 本规定适用于顶盖内表面,但不适用于被一个直径165 mm的球头模型所不能触及的顶盖零件。

4.4.2 位于乘员上方或前方的顶盖内护板上,不允许有任何向后、向下的危及乘员安全的粗糙表面或尖棱。

凸出物凸出部分的宽度不得小于向下的凸出量,其棱边的圆角半径不得小于5mm。

刚性顶盖的拱架或加强筋,除了顶盖前后横梁及侧梁外,其向下的凸出量不得大于19mm。

4.4.3 如果顶盖的拱架或加强筋不符合4.4.2的规定,则必须符合附录C的规定。

4.4.4 支撑顶盖内衬的钢丝和遮阳板框架的钢丝、其直径不得超过5mm ;或者符合附录C的规定。

遮阳板框架的非刚性的附属零件应符合4.3.4.1的规定。

4.5 活顶轿车4.5.1 下述规定和上述4.4规定适用于当顶盖处于半闭状态时的活顶轿车。

4.5.2 顶盖的开启机构与操纵机构应满足下列规定;4.5.2.1 机构应具有防止意外动作和延迟动作的功能。

4.5.2.2 机构表面的边缘为圆角,圆角半径不得小于5mm。

4.5.2.3 当机构处于停止位置时,该机构应处于头部碰撞区以外。

如不能满足此条件,则开启机构与操纵机构在停止位置时,应处于缩入状态;或者这些机构的设计与制造满足下列规定:当受到一个按附录C的规定,沿头型轨迹切线的冲撞方向施加的378 N的作用力时,按附录日的测量方法测量,凸出高度应降至距机构的安装表面25mm以内;或者这些机构在力的作用下脱落,且脱落后在原位置上不得留下任何危险的凸出物。

4.6 敞蓬车敞蓬车处于正常使用状态时,顶蓬翻转架上部的下缘和风窗框上部应满足4.4的规定。

位于乘员上方或前方的用于支撑非刚性顶盖的折叠杆件,不应有向后或向下的粗糙表面或尖棱。

4.7 对固定在车辆上的座椅后部的零件规定4.7.1 座椅后部的零件表面不得有任何可能危及乘员安全的粗糙表面或尖棱。

4.7.2 处于附录A所规定的后排座椅头部碰撞区内的前排座椅靠背后部零件,应符合附录C的规定。

4.7.3 处于附录A所规定的后排座椅头部碰撞区以外的座椅框架应加衬垫,以避免乘员头与之直接接触,并且在此区域内框架的圆角半径不得小于5mm,这些部件应符合附录C的规定。

4.7.4 这些规定不适用于最后排座椅、面向车辆侧方或后方的座椅、背靠背的座椅及折叠座,如果在座椅、头枕及其支撑架的头碰撞区内有覆盖低于肖氏A硬度50度软性材料的零件,其刚性零件应满足上述各项除了附录C所述吸能性之外的规定。

4.8 其它未提及的内部安装件的规定4.1~4.7规定也适用于前面没有提及的但有可能为乘员所触及的内部零件。

若这些零件由低于肖氏A硬度50度软性材料制成,并安装在刚性支架上,其刚性支架应满足上述规定。

附录A(标准的附录)头部碰撞区及基准区的确定A1 头部碰撞区的测量装置一个直径为165mm的球头模型,装于杆的一端,杆的另一端通过模拟的人体胯关节与底座铰接。

从胯关节到球头模型顶部的尺寸可在736~840mm之间连续调节。

A2 头部碰撞区的确定头部碰撞区可采用下述方法或相当的作图方法来确定。

A2.1测量装置的安装A2.1.1可调式座椅:A2.1.1.1测量装置的胯夫节放设于“H”点(见GB/T 11563)上;A2.1.1.2放置在“H”点之前127mm的一个点上,此点高度相当于座椅前移127mm 后“H”点的高度,或高于原“H”点19mm。