出货检验SOP

成品出货SOP

作业文件 成品出货SOP 共1页 第A版

SOP-QA-001 第1页 *

1.目的 本SOP是为了有效控制本公司成品装柜过程,防止不良品流出,提升客户满意度. 2.适用范围 适用公司所有成品装柜过程. 3.内容 3.1资料下发 3.1.1业务部根据市场需求提前两天分发<<出货单>>给到驻厂仓库和品管部监柜员,以便于仓库和监柜员 能够有效掌握出货信息; 3.2资料核对 3.2.1仓库员核对<<出货单>>要求出货数量及出货日期,根据要求准备待出柜成品,仓管员必须清楚核对 数量及产品型号等,防止错发、漏发等现象发生; 3.3出货产品确认 3.3.1发货柜:监柜员对待装柜产品进行检验,确认外包装无破损、产品无错发、标签无错贴等不良现象 并详细记录在<<成品出货单>>,对于重大异常情况不准许装柜并发出<<纠正与预防措施跟踪表>>给 责任部门要求整改(《成品出货单》必须品管员签名方可出货); 《成品出货单》必须品管员签名方可出货 3.3.2发物流:仓库员核对物流公司《货物托运单》核对收货人、公司、地址、货物名称、数量、运费、 送货上门费及双方签名(《货物托运单》必须品管员签名方可出货)。 《货物托运单》必须品管员签名方可出货 3.3.3监柜员每次装柜完成后复印司机的机动车驾驶证,货车的行驶证,写下电话号码并让司机签名 复印司机的机动车驾驶证,货车的行驶证,写下电话号码并让司机签名; 复印司机的机动车驾驶证 并让司机签名 3.3.4空车拍照,每装一层或一排拍照,装满柜柜口拍照,半关门拍照,全关门拍照,上锁拍照(所有拍照车 牌要清晰) 3.5记录分发 3.5.1监柜员完成后,监柜员将经审核完成的报告给到仓库一份、业务部一份、自行存档一份; 4相关记录和文件 4.1<<出货单>> 4.2<<成品出货单>> 4.3<<纠正与预防措施跟踪表>> 编制 审核 批准

出货全检操作规程(3篇)

第1篇一、目的为确保产品质量,防止不合格产品流出,本规程规定了出货全检的操作流程和注意事项,旨在规范全检作业,提高产品质量和客户满意度。

二、适用范围本规程适用于公司所有出货产品的全检工作。

三、职责1. 品质管理部门:负责制定全检标准、监督全检过程、确保全检质量。

2. 生产部门:负责提供符合全检标准的产品,协助品质管理部门进行全检。

3. 检验员:负责具体执行全检操作,确保全检结果的准确性。

四、全检流程1. 准备阶段- 检验员根据产品规格、检验标准及检验计划,准备好检验工具、设备、记录表格等。

- 生产部门提供符合全检标准的产品,并确保产品标识清晰。

2. 检验阶段- 检验员按照检验标准,对产品进行全面检查,包括外观、尺寸、性能等方面。

- 检验过程中,发现不合格产品,立即记录不合格原因,并通知生产部门进行处理。

- 检验员对每项检验项目进行详细记录,包括检验结果、检验时间、检验员等信息。

3. 判定阶段- 检验员根据检验结果,判定产品是否合格。

- 合格产品放行,不合格产品进行返工或返修。

4. 复检阶段- 对于返工或返修后的产品,进行复检,确保产品质量。

- 复检合格的产品方可放行。

5. 记录阶段- 检验员将检验结果记录在检验记录表上,并签名确认。

- 品质管理部门定期对检验记录进行汇总和分析,为质量改进提供依据。

五、注意事项1. 检验员应熟悉检验标准和操作流程,确保检验结果的准确性。

2. 检验过程中,应严格遵守操作规程,确保安全。

3. 对于不合格产品,应及时通知相关部门进行处理,防止不合格产品流出。

4. 定期对检验工具、设备进行校准和维护,确保其精度和可靠性。

六、附则1. 本规程由品质管理部门负责解释和修订。

2. 本规程自发布之日起实施。

通过以上规程的实施,我们将确保产品质量,为客户提供满意的产品,提升公司品牌形象。

第2篇一、目的为确保产品出厂质量,满足客户需求,降低客户投诉率,特制定本规程。

本规程适用于所有出货产品的全检工作。

出货检验规范完整版本

1、目的:规范出货成品检验,防止不合格产品被出货。

2、范围:适用于本公司所有成品出货前的检验作业。

3、职责3.1 生产部/市场部:成品出货前的检验通知。

3.2 品管部:成品出货前的检验执行。

3.3 物流部/生产车间:成品出货检验工作的配合。

4、作业细则4.1 生产部/市场部根据成品出货日期,提前三天通知品管部/物流部/生产车间。

4.2 品管部正式验货前1小时,通知成品库/生产车间进行验货准备。

4.3 物流部根据通知内容,开据《待验单》将待验成品准备好并挂“待验”标志牌。

4.4 品管部针对待验成品,准备相应的资料及样板。

品管部根据制单或客户订单,确定抽样计划,对出货成品品质进行检验。

5、检验内容5.1 外观检查:检查产品是否刮花、伤痕、污渍、变形、受损及包装是否美观。

5.2 规格检查:检查是否符合制单或订单要求。

5.3 特性验证:检验产品的理化及卫生指标是否发生变化。

5.4 产品包装和标识检查。

5.4.1 检查产品的包装方式、包装数量、包装材料的使用、单箱数量是否符合要求。

5.4.2 贴纸的粘贴位置、书写内容、外箱填写是否规范正确。

6、不合格的判定品管部QA根据“产品质量检验标准”判定抽检中出现的不合格品数量,若QA无法判定结果,可交品管部主管判定,提出不合格品的处理意见。

7、验货结果的判定与标识7.1 品管部QA根据不合格品的确认结果,判定该批产品是否允收。

7.2 对允收批产品,通知货仓部入库出货。

7.3 对拒收批产品,则挂“待处理”牌,物流部不得擅自移动该批产品。

8、产品的补数和返工、报废8.1 QA根据检验结果,确定抽检批产品的允收情况,并书面通知生产部进行补数和返工。

8.2 补数:是确认该批产品允收,但生产需按查验出来的不合格数量进行补数。

8.3 返工:经确认的不合格品率已超过品质允收(AQL)时,品管部通知生产部安排返工,返工过程的品质控制由生产车间和QC负责,返工完成后,生产车间须通知QA到场重检,直到合格为止。

【质量体系SOP】016 出货检验规范

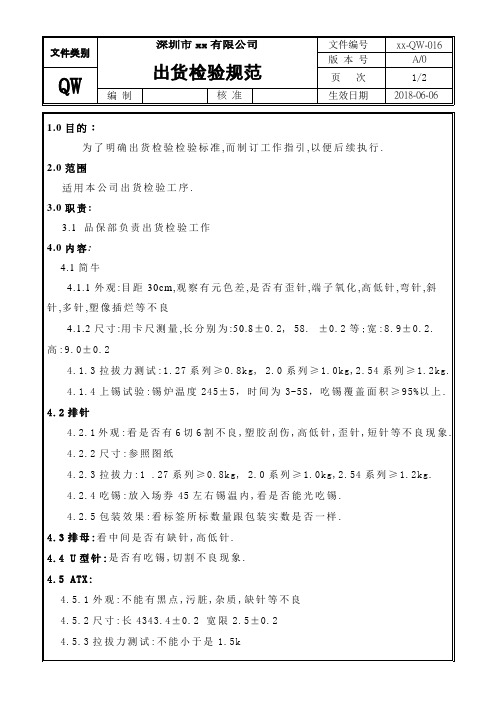

4.2.4吃锡:放入场券45左右锡温内,看是否能光吃锡.

4.2.5包装效果:看标签所标数量跟包装实数是否一样.

4.3排母:看中间是否有缺针,高低针.

4.4 U型针:是否有吃锡,切割不良现象.

4.5 ATX:

1.0目的:

为了明确出货检验检验标准,而制订工作指引,以便后续执行.

2.0范围

适用本公司出货检验工序.

3.0职责:

3.1品保部

4.1.1外观:目距30cm,观察有元色差,是否有歪针,端子氧化,高低针,弯针,斜针,多针,塑像插烂等不良

4.1.2尺寸:用卡尺测量,长分别为:50.8±0.2, 58.±0.2等;宽:8.9±0.2.

高:9.0±0.2

4.1.3拉拔力测试:1.27系列≥0.8kg,2.0系列≥1.0kg,2.54系列≥1.2kg.

4.1.4上锡试验:锡炉温度245±5,时间为3-5S,吃锡覆盖面积≥95%以上.

4.2排针

4.2.1外观:看是否有6切6割不良,塑胶刮伤,高低针,歪针,短针等不良现象.

4.2.2尺寸:参照图纸

4.5.1外观:不能有黑点,污脏,杂质,缺针等不良

4.5.2尺寸:长4343.4±0.2 宽限2.5±0.2

4.5.3拉拔力测试:不能小于是1.5k

4.5.4上锡试验:放入245℃左右锡炉内,看是否能光滑吃锡.

4.5.5包装效果:抽查数量是否多或少,成品是否叠放整齐.

验货SOP

品质部验货流程图

NO.2.出发前准备工作 NO.3.出发前的确认工作

承办 核准 NO.4.供应商验货时间排表

NO.1.出发前

接到采

资料检具准备 并了解订单缓 急和有无新增

给工厂确认 订单完成状来自规划供应商验 货的先后时间 顺序;知会采

NO.8.外观检 查

NO.7.抽箱确 认资料信息

NO.6.点数

NO.11.报告制作及发到公司 报告填写再次与 工厂负责人确认 问题点,及返修 时间利于再次重 检

此项有缺陷须再次重检

此项如有异常的除工厂整改 以外待采购确认

NO.5.确认验 货制成

配件齐全; 材质规格 检测

确认抽箱 数资料确 认 OK无异过;NG如有异常立即 要求工厂整改,并记录报表 反馈采购

仓库各规格数 量清点,及外 箱堆放质量的 查核

50%中期验货 80%正常验货

以上如有缺 件马上通知 工厂整改并 原因分析记 录于报告

NO.9.功能检测 装配及功能检测;此项如有装 配不上或功能异常的立即让工 厂整改及整改对策和后续防范 措施,马上通知到采购以及船 期的安排 NO.10.实验测试 实验测

出货检验规范

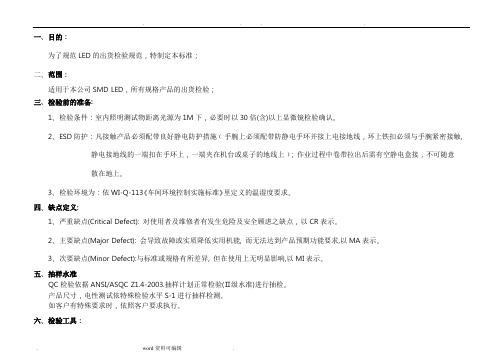

一、目的:为了规范LED的出货检验规范,特制定本标准;二、范围:适用于本公司SMD LED,所有规格产品的出货检验;三、检验前的准备:1、检验条件:室内照明测试物距离光源为1M下,必要时以30倍(含)以上显微镜检验确认。

2、ESD防护:凡接触产品必须配带良好静电防护措施﹝手腕上必须配带防静电手环并接上电接地线,环上铁扣必须与手腕紧密接触,静电接地线的一端扣在手环上,一端夹在机台或桌子的地线上﹞; 作业过程中卷带拉出后需有空静电盒接,不可随意散在地上。

3、检验环境为:依WI-Q-113《车间环境控制实施标准》里定义的温湿度要求。

四、缺点定义:1、严重缺点(Critical Defect): 对使用者及维修者有发生危险及安全顾虑之缺点,以CR表示。

2、主要缺点(Major Defect): 会导致故障或实质降低实用机能, 而无法达到产品预期功能要求,以MA表示。

3、次要缺点(Minor Defect):与标准或规格有所差异, 但在使用上无明显影响,以MI表示。

五、抽样水准QC检验依据ANSI/ASQC Z1.4-2003.抽样计划正常检验(Ⅱ级水准)进行抽检。

产品尺寸,电性测试依特殊检验水平S-1进行抽样检测。

如客户有特殊要求时,依照客户要求执行。

六、检验工具:显微镜(10-30倍)、计算器、电脑ERP、镊子、卡尺、二次元、IS机、远方机、ROHS机。

七、不良品处理:不良标示隔离,判退要求领出返工或直接转入次品仓。

八、说明:备注:1.OQC将出货检验报告交主管审核后正式出货。

2.客户有特殊要求的按客户要求执行。

3.检验结果:对于合格品,ERP确认OK后点击审核通过,抽检确认OK后在发货单及外箱上盖“OQC PASS”印章。

4.对于不合格品,先进行标识隔离,同时开立异常报告单,并按《纠正预防管理程序》执行,材料返工重检OK,才可放行。

九、检验项目:类型检验项目检验数量检验方法/内容判定标准允收水准使用设备审单品名/规格/数量ANSI/ASQCZ1.4-2003.抽样计划正常检验Ⅱ/每批ERP与实物是否相符(产品型号、批号、数量、客户要求)客户《订单》要求入库单AC=0;RE=1目视计算器参数ANSI/ASQCZ1.4-2003.抽样计划正常检1.ERP中的出货参数是否符合客户订单要求;2.实物参数是否和ERP参数一致(LM\IV\VF\WLD\X/Y);客户《订单》要求《分光标准编码说明》AC=0;RE=1目视验Ⅱ/每批 3.系统参数不齐全,需在备注栏上备注清楚需出货的参数。

原材料进货检验SOP

1.目的规范原材料进货检验,确保原材料检验的及时性,确保原材料质量符合我司要求,保证产品的质量。

2.适用范围原材料进货检验QC3.工作流程4.原料进货检验4.1.来货通知4.1.1.QC每天查阅由物料申购员发放“物料每周到货计划”,合理安排检验工作。

4.1.2.QC检验员接到仓管员发出的“物料送检通知”后,根据来货的具体品种及数量并依据《原料取样及检验程序》做好取样前的准备工作。

4. 2. 检查车箱及供应商的COA4.2.1.检查车辆防水及卫生情况,检查原料中外来物质污染情况:车辆具防雨、防晒、防尘设施;必须干净、卫生、无异味、无油污、无动物排泄物及其它不洁物污染;不得与有毒、有害或其它污染物混载,若不符合我司的标准要求,可判定该批原料为不合格。

4. 2. 2.查看供应商提供的COA(检验报告单),原料的生产日期、批号是否与供应商提供的检验报告单上的一致;检验报告单上的检测项目、检测数据是否符合我司要求。

4.3.感官检验4.3.1.所有原料必须进行感官检验,感官指标以我司R&D/QA认可的样版为准。

4.3.2. QC检验员根据《原料取样及检验程序》中的取样方法,打开原料的包装,检查内容物风味、质地、颜色,并根据《原料取样及检验程序》中的取样原则要求进行取样,取样后将样品与标准样比较。

4.3. 3. QC检验员对送检原料感官判定后,仓管员应安排人员将原料按指定的区域摆放,并且马上挂上相应的标识牌。

另外,仓管员会打印一份《材料收货单》。

QC检验员对《材料收货单》上的内容进行确认并签名接收。

4.4.理化检验及微生物检验4.4.1.原料感官判定合格后,根据《原料检验内控参考标准》,填写原料检验报告单,清楚注明需检验的项目、标准,然后将样品与原料检验报告单一起送QA/QC实验室检验。

4.4.2.根据原料的检验周期,QC检验员应及时的跟进理化、微生物检验结果,以便尽快完成检验收货工作。

对于生产急需的原料,QC检验员应与QA做好沟通,尽量安排最快的时间完成理化检验。

成品检验SOP

Shandong Liaocheng Ehua Medicine CO., LTD 页码:1/21. 目的本程序是为微晶纤维素的化学及微生物检验而制定。

2. 范围本程序规定了微晶纤维素产品的质量标准、检验操作法。

3. 引用标准《中国药典》2005年版二部 4. 质量标准和检验操作法4.1[性状] 本品为白色或类白色粉末;无臭,无味。

本品在水、乙醇、丙酮或甲苯中不溶。

4.2[鉴别] 取本品10mg ,置表面皿上,加氯化锌碘试液2ml ,即变蓝色。

4.3[检查]4.3.1细 度:取本品20.0g ,置药筛内,不能通过七号筛的粉末不得过5.0%,能通过九号筛的粉末不得少于50.0%。

4.3.2酸 碱 度:取本品2.0g ,加水100ml ,振摇5分钟,滤过,取滤液,依法测定(中国药典2005年版二部附录VIH ),PH 值应为5.0~7.5。

企业内控标准:取本品,照上法检查,PH 值应为5.3~7.3。

4.3.3水中溶解物:取本品5.0g ,加水80ml ,振摇10分钟,滤过、滤液置恒重的蒸发皿中,在水浴上蒸干,并在105℃干燥1小时,遗留残渣不得过0.2%。

企业内控标准:取本品,照上法检查,遗留残渣不得过0.18%。

4.3.4氯 化 物:取本品0.10g ,加水35ml ,振摇滤过,取滤液,依法检查(中国药典2005年版二部附录ⅧA ),与标准氯化钠溶液3.0ml 制成的对照液比较,不得更浓(0.03%)。

4.3.5 淀 粉:取本品0.1g ,加水5ml ,振摇,加碘试液0.2ml ,不得显蓝色。

4.3.6 干燥失重:取本品,在105℃干燥至恒重,减失重量不得过5.0%(中国药典2005年版二部附录ⅧL)。

企业内控标准:取本品,照上法检查,干燥失重不得过4.6%。

4.3.7炽灼残渣:取本品1.0g ,依法测定(中国药典2005年版二部附录ⅧN),遗留残渣不得过0.2%。

4.3.8重金属:取炽灼残渣项下遗留的残渣,依法检查(中国药典2005年版二部附录ⅧH第二法),含重金属不得过百万分之十(0.001%)。

标准的出口报检SOP流程(精选5篇)

标准的出口报检SOP流程(精选5篇)第一篇:标准的出口报检SOP流程出口报检SOP流程填写“报检申请单”(检验、鉴定工作项目和要求),提交买卖合同,成交小样及其他必要资料。

抽样检验:在存货地点按照规定的方法进行抽样现场检验、鉴定。

检验:根据检验依据(合同和信用证),确定检验内容和检验标准和方法,进行检验(仪器分析、屋里、感官、微生物等)。

签发证书:出境货物报关单检验证书;先检验检疫,后放行通关货物产地和报关地一致:检验合格,出具“出境货物通关单”货物产地和报关地不一致:检验合格,出具“出境货物换证凭单”,至报关地检验检疫机构换发“出境货物通关单”。

一、填写《出境货物报检单》在《出境货物报检单》上填写中文品名、H.S CODE、产地,货值等相关信息,而HS编码的选择是填写报检单的关键,怎样能根据货物的实际情况查找货物的HS编码,这就需要了解货物的特征、用途和外形等有效信息在海关商品编码书上查找对应的HS编码(如地板,一般根据是实木地板还是复合地板来划分H.S CODE)。

对于商品编码则是由十位数字构成的,前两位是章、次两位是品目、后六位就是子目,找到正确地HS编码后,就可以找到该货物的计量单位及相应监管条件,根据H.S.十位编码可以查到货物的监管条件,如:1为进口许可证;4为出口许可证;5为纺织品出口自动许可证;7为自动进口许可证;A 入境货物通关单;B为出境货物通关单;F为濒危物种进口允许证;P 为进口废物批准证书;Y为原产地证明;t为关税配额证明;有了以上的信息就可以完整的填写报检单。

二、报检所需单据所需单据:箱单、发票、合同复印件、报检委托书(正本)、作检单位商检注册号。

报检的箱单、发票可为复本,报检完毕后出通关单或者换证凭条(为货主在当地作检,在大连口岸需换通关单)或者换证凭单(为货主在当地作检后提供,但我们需先打出报检单,到商检局换单),然后与其它报关单据一起向海关递单进行进口申报。

三、异地做检和口岸做检(一)异地做检:工厂在当地做完商检后直接出通关单,然后直接进行报关;另一种出换证凭条,将换证凭条传真给报关行,然后到商检局换取通关单。

出货检验SOP

MODEL

站别 All model

STATION

昱兴作业指导书

请共同建立品质文化,不制造不良;不将不良流到下过程;不接收不良;------从你我做起!

出货检验

作业代码

OPERATION CODE

建档日期

YX-Q-02

2012/1/1

制表

李兵

版序

REV

A-02

新版本 无修改

第1页 共1页

操 作简图

次序

操 作步骤 说 明

管制重点

1

将待验区之成品进行抽查

确保按照图档进行对照检验

2

对照检验之图档进行核对产品形状、规格、尺 出现异常应及时开出异常单据并做好异常物料标示,并

寸、粘性以及外观是否清洁

追踪异常

每日对所使用之量具进行对比效验,若出现问题及时上 报(量具到期日前一周提报申请送检) 做好相关检验记录以及异常记录 随时保持本站的 5S

版序ห้องสมุดไป่ตู้更

CONTROL LIST

工具 核准

剪刀、刀片、手套、卡尺、钢尺、卷尺、推拉力计、硬度计

苏世雄

SOP21-0002 外销出货检验程序 1.0

标 题 Title外销出货检验程序编 制 Prepared by周秀风 编制日期 Prepared date评 审 Reviewed by吴定评审日期 Reviewed date 程凤湖 吕兰仙 刘品尚批 准 Approved byPeter Xie生效日期 Issued date发放范围Distribution : 文件状态 (红色盖章) Document Status (Red Stamp )发 放 至 品保部 品管部仓库 一车间 二车间 分 发 号1 2 3 4 5更改履历Updated Records : 版本 修改日期修改内容标题外销出货检验程序Title1 目的Purpose:规范外销产品出货检验的流程及相关部门的职责,防止不合格产品出货。

2 适用范围Scope:适用于所有外销成品的出货检验。

3 定义Definitions:3.1 NCR报告:就是【异常品质处理单】4 责任Responsibilities:4.1 车间负责产品的标识,并放入成品入库待检区以及产品入库前的报检工作4.2 仓库负责产品的入库、产品储存、不合格品的隔离4.3 品管部负责产品的检验、判定及结果反馈4.4 品保部负责NCR报告的处理5 操作程序Procedure:5.1 报检5.1.1 车间打包工人将打包好的产品放在托盘上,放满后做好产品物资标识卡,然后放到成品入库待检区。

5.1.2 车间物料收发员再填写《出货检验通知单》,交给品管出货检验员。

5.1.3 品管出货QC核对《出货检验通知单》上的信息是否填写完整、准确;没有问题就签收;如果信息不完整或不准确,则退还给填写人要求其填写好后再签收。

5.2 检验5.2.1 品管出货QC在成品待检区根据《出货检验通知单》上的内容找到对应标识的产品。

5.2.2 品管出货QC按检验报告上的检查水平再根据GB/T2828.1-2003《计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划》中的抽样量进行抽样。

出货检验规程

出货检验规程1. 概述本出货检验规程旨在确保公司出货产品的质量和符合相关标准,减少不良品出货率,保护客户利益并提升品牌形象。

2. 检验标准2.1. 产品符合国家相关标准及客户要求。

2.2. 产品外包装完好无损,符合运输要求。

3. 检验流程3.1. 出货前检验:在产品出货前进行全面检验,以确保产品质量。

3.2. 抽检:根据检验规程,按抽检比例选取样品进行检验。

3.3. 清点验收:对货物数量和规格进行清点,确保出货数量和客户要求一致。

3.4. 检验结果记录:将检验结果记录在相应的检验报告中,保存备案。

4. 检验方法4.1. 外观检查:对产品外观进行检查,包括包装是否完好、有无破损等。

4.2. 尺寸检测:对产品尺寸进行测量,并与标准进行对比。

4.3. 功能性检测:针对具有特定功能的产品,进行相应的功能性测试。

4.4. 包装检验:对产品包装进行检查,确保包装完好,并符合运输要求。

5. 检验记录和报告5.1. 检验记录:对每次检验进行详细记录,包括检验日期、产品名称、规格、检验结果等。

5.2. 检验报告:根据检验记录生成检验报告,并及时反馈给相关部门。

6. 处理不合格产品6.1. 不合格产品的判定:根据检验结果,对不合格产品进行判定和分类。

6.2. 处理措施:依据公司相关处理流程,对不合格产品进行处理,包括修复、退货或报废等。

6.3. 不合格产品的记录:对处理过程进行记录,包括处理方式、结果等。

7. 管理和改进7.1. 督导和监督:建立出货检验的督导和监督机制,确保规程的有效执行。

7.2. 不断改进:根据实际情况,及时修订和完善出货检验规程,提高效率和质量。

以上为出货检验规程的主要内容,请各相关部门按照该规程执行,并不断优化和改进相应的检验流程和方法,以确保产品质量和客户满意度。

出货检验规范

4.3主要缺陷:该缺陷或瑕疵直接影响顾客对该产品的购买决定,或直接影响该产品的功能或耐用性;或者打包(或货柜)影响到运输过程中产品的完整性或搬运者的不满等.

5.2装柜前, OQC对空柜进行拍照,包括要拍到货柜号、车牌号等。然后对货柜本身前、左、右、底、内外顶、内外盘、外底盘等进行检查,检查货柜是否有凹凸不平、破损、漏洞、积水、异味、油污或其它化学品物质,并要求司机自行演示检查锁定装置,以确保货柜本身及锁定装置的完整性。

5.3在OQC确认“已被仓库打包好的产品符合要求、货柜符合装货要求”后,通知仓库装柜.在仓库装好货物后(关柜门前、后), OQC需拍照存盘并填写<<产品出货最终检验报表>>.

*注: OQC无法判定的,请向上级汇报,待上级指示判定.

5.4检验内容

目视判定内容,如下表所示:

检法

序号

缺陷内容

CRI

MAJ

MIN

目视法

一

打包检查

1)

包装箱损坏,受潮,有严重脏污.

◆

2)

卦口胶纸开口,包装箱严重损伤或受潮(可使产品受损)其中一者.

◆

3)

牌子型号等标示其中之一缺,错或难以辨认.

◆

4)

箱码错.

文件制修订记录

制/修订日期

修订编号

制/修订内容

版本

页次

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

出货检测SOP(1)

4、玻璃拉拔力、磁石高斯是根据每日巡检测试结果进行记录;

5、测试完毕后,拔出插头将产品整齐的放入包装盒中。

注意事项:

1、产品只要在以下某个面出现不作动现象,均判为NG。

2、产品在侧面垂直插入/拔出测试治具时,需注意插拔力度,不可用力、歪斜插拔产品,防止产品变形。

3、导线插头在插拔时,需要注意垂直插入·或拔出。

说明简图:

向上

图一:测试仪器仪器按键

倒立

直立

向下

图二:螺丝实配状态

作业标准书(SOP)

版本

编制日期

修订日期

修订内容

频度

核准

审核பைடு நூலகம்

作成

页数

A

2013/9/28

2013/10/29

变更作动测试电压(2.0→3.0)

全数

机种

工序

工程名称

管理项目

管理方法

设备治具

使用物料

XSIR-012/015/025

附件工序

性能检测

特性:作动电压3.0V.6.0V;作动方向

目视

专用检测仪

包装OK品

冯亮

董峰

王莉

3/3

作业流程:

1、将产品侧面垂直插入测试治具中,导线插头垂直插入针座内,按下“黑色圆钮”按键,产品来回连续作动;如:(图一)示

2、将产品按照下图所示,向上、向下、直立、倒立、来回各10次循环,测试治具显示绿灯时判定为OK,显示红色时,则NG。

3、根据‘注意事项’第‘6’点进行测试,测试治具显示绿灯时为OK,显示红色时,则NG。

4、除启动键“黑色圆钮”,其他部位禁止随意调试。

5、测试OK品再使用6.0V测试,频率:每批次=50台

产品出货检验工作流程说明

产品出货检验工作流程说明1.定义检验标准和要求:在产品出货检验前,首先需要明确检验的标准和要求。

这些标准和要求可以是国际标准、行业标准和公司内部标准等,具体内容包括外观质量、功能性能、安全性能等。

2.制定检验方案:根据产品的特点和检验要求,制定相应的检验方案。

检验方案应包括检验流程、检验方法、检验工具和设备等。

同时,还需要确定检验的样本数量和抽样方法,以及判定产品合格或不合格的标准。

3.准备检验设备和工具:根据检验方案的要求,准备相应的检验设备和工具。

例如,参考样本、测量仪器、试验设备等。

确保检验设备和工具的完好性和准确性,以保证检验结果的准确性和可靠性。

4.抽取产品样本:根据抽样方法,从即将出货的产品中随机抽取样本。

确保样本的代表性和随机性,以减少因样本不合理而导致的检验结果不准确的风险。

5.进行外观检验:首先进行外观检验,包括产品的色泽、表面光洁度、形状尺寸等方面。

按照事先制定的检验标准,逐一对样本进行检验,记录检验结果。

6.进行功能性能检验:如果产品有功能性能要求,则进行功能性能检验。

根据检验方案,使用相应的测试方法和测试设备对产品进行功能性能测试,记录检验结果。

7.判定产品合格与否:根据检验结果和事先制定的合格标准,对样本进行判定。

如果样本符合要求,则判定产品合格;如果样本不符合要求,则判定产品不合格。

8.处理不合格产品:对于不合格产品,需要及时处理。

处理方式可以包括返工修复、退回供应商或销毁等。

同时,需要记录不合格产品的数量和处理方式。

9.生成检验报告:根据检验结果,生成检验报告。

报告应包括产品的基本信息、检验结果及判定、不合格产品的处理方式等内容。

检验报告是证明产品质量的重要文件,需要保存备案。

10.进行出货决策:根据检验报告,决定产品是否可以出货。

如果产品合格,可以继续出货;如果产品不合格,则需要进行再次检验或重新生产。

11.监控与改进:对产品出货检验的过程进行监控和评估。

根据监控结果,及时调整检验方案和方法,并进行持续改进,以提高产品出货检验的效率和准确性。

出货检验规范

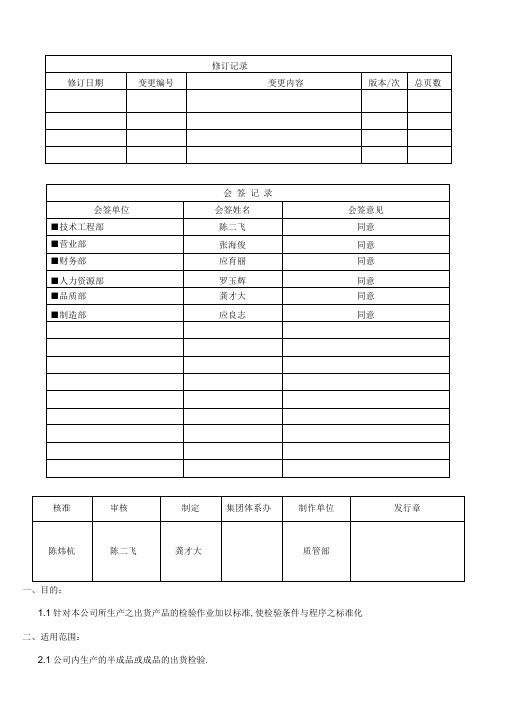

一、目的:

1.1针对本公司所生产之出货产品的检验作业加以标准,使检验条件与程序之标准化

二、适用范围:

2.1公司内生产的半成品或成品的出货检验.

三、责任:

4.1品质部负责所有出货之检验.

五、作业内容:

5.1 外观检测:

5.1.1 产品外观:不能有毛刺,飞边,缺陷

5.1.2 胶管:没有破裂,,刮伤,夹伤.

5.2 抽样方案:

5.2.1 抽样检验的时机依附件?出货检验流程图?

5.2.2 抽检样本数需涵盖送检批量最小包装〔如包 /最小箱〕.

5.2.3 抽样检验时取样原那么依?抽样方案?.

5.3 品质记录及检验测试要求:

5.3.1 尺寸及各项测试,客户有特别要求出货前测量尺寸及进行测试或有其它要求时,依客户要求执行,客户未要求时参考前段, QC佥验及测试报告

5.3.2 外观必须抽样检验外观、检验数量是否正确.

5.4 检验标准:

相

5.

附件:出货检验流程图如下

[此文档可自行编辑修改,如有侵权请告知删除,感谢您的支持,我们会努力把内容做得更好]。

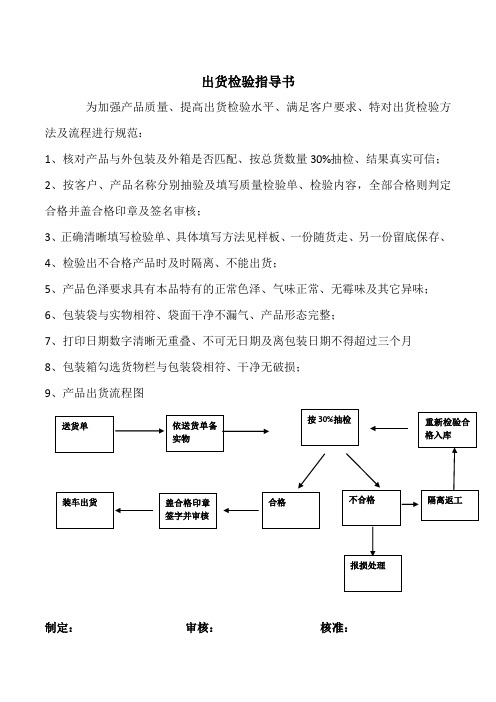

出货检验指导书

出货检验指导书

为加强产品质量、提高出货检验水平、满足客户要求、特对出货检验方法及流程进行规范:

1、核对产品与外包装及外箱是否匹配、按总货数量30%抽检、结果真实可信;

2、按客户、产品名称分别抽验及填写质量检验单、检验内容,全部合格则判定合格并盖合格印章及签名审核;

3、正确清晰填写检验单、具体填写方法见样板、一份随货走、另一份留底保存、

4、检验出不合格产品时及时隔离、不能出货;

5、产品色泽要求具有本品特有的正常色泽、气味正常、无霉味及其它异味;

6、包装袋与实物相符、袋面干净不漏气、产品形态完整;

7、打印日期数字清晰无重叠、不可无日期及离包装日期不得超过三个月

8、包装箱勾选货物栏与包装袋相符、干净无破损;

9、产品出货流程图

制定:审核:核准:

质量检验单(填写样品单)

单位名称:产品名称:采样日期:

检验员: 审核:。

出货检验指导书

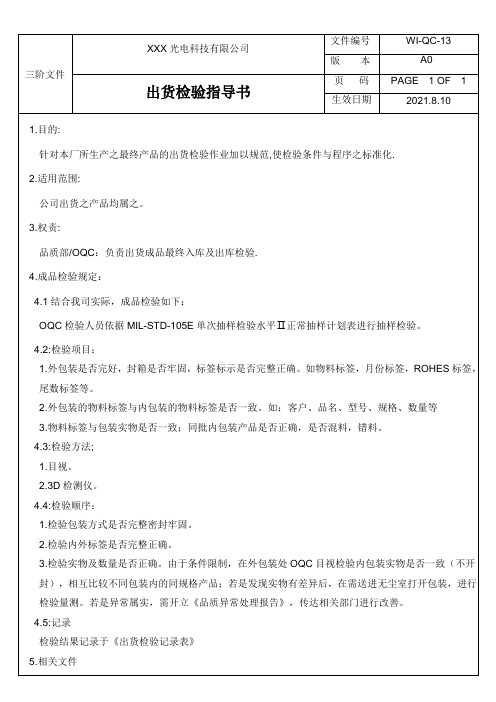

4.5:记录

检验结果记录于《出货检验记录表》

5.相关文件

《抽样计划表》

6.相关记录

《出货检验记录表》

《品质异常处理报告》

4.成品检验规定:

4.1结合我司实际,成品检验如下:

OQC检验人员依据MIL-STD-105E单次抽样检验水平Ⅱ正常抽样计划表进行抽样检验。

4.2:检验项目:

1.外包装是否完好,封箱是否牢固,标签标示是否完整正确。如物料标签,月份标签,ROHES标签,尾数标签等。

2.外包装的物料标签与内包装的物料标签是否一致。如:客户、品名、型号、规格、数量等

3.物料标签与包装实物是否一致;同批内包装产品是否正确,是否混料,错料。

4.3:检验方法;

1.目视。

2.3D检测仪。

4.4:检验顺序:

1.检验包装方式是否完整密封牢固验实物及数量是否正确。由于条件限制,在外包装处OQC目视检验内包装实物是否一致(不开

封),相互比较不同包装内的同规格产品;若是发现实物有差异后,在需送进无尘室打开包装,进行

三阶文件

XXX光电科技有限公司

文件编号

WI-QC-13

版本

A0

出货检验指导书

页码

PAGE 1 OF 1

生效日期

2021.8.10

1.目的:

针对本厂所生产之最终产品的出货检验作业加以规范,使检验条件与程序之标准化.

2.适用范围:

公司出货之产品均属之。

3.权责:

品质部/OQC:负责出货成品最终入库及出库检验.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

编制审核批准

文件编号项目名称产品名称制定日期文件版本

工序名称

前工序

后工序

出货

设备/工具

型号数量/用量

卡尺

/1版本内容理由

更改人

针规

/

1

A00

检验作业

初版

表单编号:

SCS-EDS-07 V01

HSF要求:所有物料符合HSF要求生产

深圳市联华懿盛实业有限公司

出货检验作业指导书

1、室内温度:20-28摄氏度

2、亮度:800-1200LUX

对OQC检验人员的检验作业水平及流程进行归规范,提高OQC检验作业水平,控制出货不良不流到客户端,提高品质。

1、半成品检验

2、成品检验

1、出货检验对产品的包装外观、产品数量进行确认,确认无误后进行内部检查;

2、检验按批次检验,每批次检验如果是多套,产品至少要检验一整套/一整模;

3 、当产品有尺寸有 尺寸要求时按照SIP检验要求检验一整套。

日期

作业手法及步骤

检验范围

出货检验

使用设备/工具

作业环境

工程变更记录

SCS-EDS-07 V01

出货检验/目的要求

A00

检验

生产

生产

物料收料

品质检验

OK

出货

NG

品质工程复

判

OK

出货

NG

开据异常报告

生产部退货

特采

MRB 评

出货。