尿素工艺说明分析

尿素 生产工艺

尿素生产工艺

尿素是一种最常用的氮肥,也是农田中使用最广泛的肥料之一。

它是在压缩空气和氨的存在下制造的。

下面是尿素生产的工艺流程。

首先,通过空气分离装置将空气中的氮气和氧气分离出来。

这样纯净的氮气就可以用作后续的制氨过程。

然后,在制氨装置中,将氮气与纯氢气经过高温高压条件下的反应,生成氨气。

这个反应通常使用铁-钼催化剂来加速反应

速度。

制氨反应可以分为低温反应和高温反应两个阶段,低温反应通常在200-300°C下进行,生成的氨气含量在15-20%;

而高温反应则在高温下进行,将氮气和未反应的氢气继续反应,使氨气的含量达到25-35%。

接下来,通过氨合成器将制得的氨气与二氧化碳反应,生成尿素。

氨合成器中采用铁-钼催化剂,条件为200-220°C,压力为150-200 atm。

尿素反应生成的热量通过蒸汽汽化剂来排出。

尿素的反应方程式为:

2NH3 + CO2 → NH2CONH2 + H2O

尿素生成之后,需要通过冷却、脱水和干燥的过程来提高尿素的纯度。

这些过程通常通过旋转蒸发器、冷却器和离心机来完成。

最后,尿素需要进行粉碎和筛分处理,以获得所需的颗粒大小

和均匀度。

粉碎过程通常使用球磨机或者研磨机来完成,而筛分则使用振动筛或者离心筛来分离不同颗粒大小的尿素。

总的来说,尿素的生产过程包括氨的制备、尿素的合成、尿素的精制和颗粒的粉碎筛分等步骤。

这些步骤通过控制温度、压力和催化剂的选择来实现高效的生产。

尿素的工艺流程不仅提高了氮肥的产量,而且还减少了对环境的污染。

几种尿素生产工艺的介绍

几种尿素生产工艺的介绍

尿素是一种重要的化学品,广泛应用于农业、化工和医药行业等领域。

它是由二氧化碳和氨制得的无色结晶固体,是一种重要的氮肥和原料。

目前,常用的尿素生产工艺有以下几种:

1. 阿姆莱尔工艺:

阿姆莱尔工艺是目前最常用的尿素生产工艺之一。

该工艺采用高温高压的反应条件,将二氧化碳和氨反应生成尿素。

该工艺具有反应速度快、产率高的优点,并且可以使用多种原料进行尿素生产。

2. 巴斯夫工艺:

巴斯夫工艺是另一种常用的尿素生产工艺。

该工艺采用低温低压的反应条件,通过二氧化碳和氨的催化反应生成尿素。

相比于阿姆莱尔工艺,巴斯夫工艺具有能耗低、生产成本较低的优点。

3. 胺法工艺:

胺法工艺是利用甲胺和尿素成核剂合成尿素的工艺。

该工艺主要有蒸氨法和溶液法两种方式。

通过溶液法,先通过甲胺和尿素成核剂反应生成尿素溶液,再经过结晶和干燥工艺得到尿素产品。

胺法工艺主要适用于小规模尿素生产企业。

4. 杜邦工艺:

杜邦工艺是一种较新的尿素生产工艺,主要采用液相催化反应。

该工艺通过二氧化碳和氨的反应生成碳酸氨,然后经过分解反应生成尿素。

杜邦工艺具有能耗低、生产效率高的优点,但需要较高的催化剂。

总的来说,尿素的生产工艺多样化,根据不同的实际情况和需求,可以选择合适的工艺进行尿素生产。

以上介绍的几种工艺只是其中的一部分,随着科技的发展和研究的深入,尿素生产工艺还将不断创新和完善。

尿素生产工艺流程

尿素生产工艺流程尿素是一种重要的化肥,广泛应用于农业生产中。

下面是尿素生产的工艺流程。

尿素生产的工艺流程主要包括合成氨、尿素合成和后处理三个步骤。

第一步是合成氨。

合成氨是尿素生产的基础,也是最关键的环节。

合成氨工艺主要有煤气化法、重整法、电解法和催化氢化法等。

其中,催化氢化法是目前较为常用的合成氨方法。

第二步是尿素合成。

在尿素合成过程中,合成氨和二氧化碳反应生成尿素。

尿素合成反应主要有两个步骤:尿素化和解离。

尿素化反应是指将合成氨和二氧化碳在高温高压条件下进行反应,生成尿素。

解离反应是指将合成好的尿素溶液经过蒸汽加热分解,生成氨和二氧化碳,然后冷却结晶得到尿素结晶。

尿素化反应和解离反应需要通过催化剂来促进。

第三步是后处理。

尿素生产后处理主要包括尿素浓缩、破乳、析出、离心、干燥和固化等工序。

尿素浓缩是通过真空蒸发或加热蒸发的方法,将尿素溶液中的水分蒸发掉,得到浓缩尿素溶液。

破乳是将浓缩尿素溶液中的微小气泡破裂,得到较为纯净的尿素液体。

析出是将尿素液体通过冷却结晶,得到尿素结晶。

离心是将尿素溶液中的固体颗粒与溶液分离。

干燥是将分离的尿素结晶通过加热蒸发溶剂,去除溶剂中的水分。

固化是将干燥后的尿素结晶通过造粒或均化等处理,制成颗粒状的尿素肥料。

总的来说,尿素生产的工艺流程包括合成氨、尿素合成和后处理三个步骤。

合成氨是尿素生产的基础环节,尿素合成是将合成氨和二氧化碳反应生成尿素,后处理是对尿素溶液进行浓缩、破乳、析出、离心、干燥和固化等处理。

这些工艺流程的顺利进行,能够确保尿素的质量和产量,为农业生产提供优质的化肥。

《各种尿素工艺概述》课件

尿素运输方式

尿素的运输方式包括汽车、火车和船 舶等,根据运输距离和数量选择合适 的运输方式。

04

尿素生产工艺的优化与改 进

尿素合成工艺的优化与改进

总结词

提高尿素合成效率,降低能耗和减少环境污染

详细描述

采用新型催化剂,提高尿素合成的反应速度和转化率;优化反应温度和压力,降 低能耗;改进工艺流程,减少副反应和废弃物排放,降低环境污染。

国际尿素生产工艺的实际应用案例

欧洲化肥研究所(IFDC)

01

在尼日利亚采用水溶液全循环法尿素工艺,实现了尿素生产的

本土化,提高了当地农业生产水平。

美国孟山都公司

02

在巴西采用高压合成塔水溶液全循环法尿素工艺,产品品质优

良,满足了当地农业需求。

印度巴塞尔公司

03

在印度采用管式反应器尿素工艺,实现了尿素生产的高效、环

1950年代

随着技术的进步,尿素合 成塔和高压循环系统的改 进,尿素生产进入大规模 工业化阶段。

1980年代至今

尿素生产工艺持续优化, 提高能效、降低能耗、减 少排放成为主要发展方向 。

尿素生产工艺的种类

高压合成工艺

在高压条件下进行尿素合 成反应,工艺流程简单, 但能耗较高。

低压合成工艺

在较低压力下进行合成反 应,能耗较低,但工艺流 程较为复杂。

尿素生产工艺的未来展望

新型尿素生产技术的研发

随着科技的不断进步,未来将会有更多新型的尿素生产技术被研发出来,以提高生产效率 和降低生产成本。

环保标准的进一步提高

随着环保意识的不断提高,未来尿素生产的环保标准将会进一步提高,以减少对环境的污 染和破坏。

智能化、自动化技术的广泛应用

尿素的生产工艺

尿素的生产工艺尿素是一种重要的氮肥和化学原料,其生产工艺主要包括合成氨和尿素合成两个步骤。

合成氨过程一般采用哈贝法或氨气的氧化法。

哈贝法是一种传统的工艺,主要由天然气蒸汽重整和催化转化、高压电解和催化转化等步骤组成。

首先,天然气与水蒸汽在催化剂的存在下进行重整反应,生成合成气体。

然后,合成气体通过催化转化反应生成氨气。

最后,氨气经过高压电解反应,生成纯氨气。

气体中的水分、硫化物和其他杂质则通过各种净化步骤被去除。

另一种常用的合成氨方法是氨气的氧化法。

这种方法主要通过将氨气与氧气反应生成一氧化氮(NO),然后在催化剂的存在下与空气中的氧气反应生成二氧化氮(NO₂),再经过水的吸收去除杂质。

最后,将二氧化氮还原成氨气和水,利用吸收溶液进行洗涤和净化,得到纯度较高的合成氨。

尿素合成主要采用尿素脲法或碳酸氨法。

尿素脲法是目前主流的生产工艺,其原料是合成氨和二氧化碳。

首先,将合成氨和二氧化碳按一定的比例混合,然后经过高温和高压的催化反应生成尿素。

反应过程中需要控制反应温度、压力和催化剂的使用,以提高反应效率和产量。

随后,尿素溶液通过分馏塔进行精馏,得到纯净的尿素。

碳酸氨法是另一种常用的尿素合成方法。

该方法将合成氨与液态二氧化碳反应生成尿素。

在反应过程中,合成氨和液态二氧化碳以一定的比例混合,然后通过高温和高压的催化反应生成尿素。

最后,通过冷却和净化过程,得到纯度较高的尿素。

尿素的生产工艺需要控制反应条件、催化剂的选择和使用,以及合理的工艺流程等因素。

随着技术的发展,尿素生产工艺不断改进和优化,以提高生产效率、降低能耗和环境污染。

同时,通过循环利用废水和废气,实现资源的节约和环境保护。

尿素生产工艺流程简介

尿素生产工艺流程简介

尿素是一种理想的氮肥,广泛应用于农业生产中。

下面简要介绍尿素的生产工艺流程。

尿素的生产主要包括合成氨和合成尿素两个过程。

合成氨的工艺流程如下:

1. 获取天然气:天然气是合成氨生产的主要原料。

首先,从地下的天然气田或油田提取天然气。

2. 脱硫:天然气中含有硫化氢和二硫化碳等杂质,需要将其脱除。

一般采用吸收剂法进行脱硫。

3. 脱水:将脱硫后的天然气进行脱水处理,以减少水蒸气对后续反应的干扰。

4. 压缩:将脱水后的天然气进行压缩,提高反应过程的产物浓度。

5. 进料催化:将压缩后的天然气与氛围空气混合,进入反应器进行催化反应,生成合成氨。

6. 分离:将反应器产物进行冷却和分离,得到合成氨。

合成尿素的工艺流程如下:

1. 进料处理:将合成氨与二氧化碳按一定比例混合。

2. 反应器反应:将混合物进入反应器进行加热反应,生成尿素。

3. 分离:将反应器产物进行分离,得到尿素和一些杂质产物。

4. 精制:对分离得到的尿素进行精制和净化处理,以提高产品质量。

5. 包装:将精制的尿素包装成所需的不同规格。

以上是尿素生产的主要工艺流程。

需要注意的是,尿素生产过程中需要控制反应温度、压力和催化剂的使用量等参数,以确保反应的高效和产品质量的稳定。

同时,也需要对生产设备进行合理的维护和清洁,以确保生产过程的安全和正常运行。

尿素生产工艺流程

尿素生产工艺流程尿素是一种重要的农业化肥,也是工业上的重要原料。

尿素生产工艺流程是经过多次的反应和精制过程。

下面将介绍尿素的生产工艺流程。

尿素的生产主要分为合成氨和合成尿素两个部分。

首先,通过哈氏过程或斯蒂克曼过程从天然气中得到氨气。

然后,将氨气和二氧化碳按照一定的比例进入尿素合成反应器。

在高压下,经过反应生成尿素。

尿素合成的反应式为:2NH3 + CO2 → NH2CONH2 + H2O。

尿素合成反应是一个可逆反应,而且酸碱度对反应速度有重要影响,因此需要在利用催化剂的条件下进行。

通常使用铁催化剂,加入尿素合成反应器中。

反应温度通常在180-220°C,压力在150-200 bar。

该反应是一个放热反应,会释放出大量的热量,需要进行冷却。

合成尿素的产物中包含了未反应的氨气、碳酸氢铵、甲醇等。

为了提高尿素的纯度和减少对环境的污染,还需经过一系列的精制过程。

首先,将合成尿素液通过蒸发器进行蒸发,使其中的甲醇蒸发。

然后,使用精馏塔将氨气和甲醇回收,再次用于尿素合成反应中。

同时,可以通过加入碱性物质,如氢氧化钠,将碳酸氢铵转化为氨气和水,再回收利用。

经过精制后的尿素液体会被进一步浓缩,使其含水量达到一定标准。

然后,将尿素液体注入结晶器中进行结晶,得到尿素晶体。

尿素晶体通过离心机进行分离,得到纯净的尿素固体。

最后,对尿素固体进行研磨、筛分等加工处理,使其形成符合市场需求的尿素产品。

尿素产品可以作为农业肥料直接使用,也可以用作原料进一步生产其他化工产品。

以上就是尿素生产的工艺流程。

通过合成氨和合成尿素两个部分的反应和精制过程,最终得到纯净、符合市场需求的尿素产品。

这个工艺流程的研发和优化对尿素产业的发展起到了重要的推动作用,也为农业生产提供了重要的化肥资源。

尿素生产工艺 图文详解

尿素生产工艺图文详解1性质:尿素:学名为碳酰二胺,分子式为CO(NH2)2,相对分子量为60.06。

因最早由人类及哺乳动物的尿液中发现,故称为尿素。

纯净的尿素为无色、无味、无臭的针状或棱柱状的晶体,含氮量46.6%,工业尿素因含有杂质而呈白色或浅黄色。

尿素的熔点在常压下为132.6℃,超过熔点则分解。

尿素较易吸湿,其吸湿性次于硝酸铵而大于硫酸铵,故包装、贮存要注意防潮。

尿素易容于水和液氨,其溶解度随温度升高而增大,尿素还能容于一些有机溶剂,如甲醇、苯等。

2用途:尿素的用途非常的广泛,它不仅可以用作肥料,而且还可以用作工业原料以及哺乳动物的饲料。

2.1尿素是目前使用的固体氮肥含氮量最高的化肥;2.2在有机合成工业中,尿素可用来制取高聚物合成材料,尿素甲醛树脂可用于生产塑料漆料和胶合剂等;在医药工业中,尿素可作为生产利尿剂、镇静剂、止痛剂等的原料。

此外,在石油、纺织、纤维素、造纸、炸药、制革、染料和选矿等生产中也要尿素;2.3尿素可用作牛、羊等动物的辅助饲料,哺乳动物胃中的微生物将尿素的胺态氮转变为蛋白质,使肉、奶增产。

但作为饲料的尿素规格和用法有特殊的要求,不能乱用。

3原料来源:生产尿素的原料主要是液氨和二氧化碳气体,液氨是合成氨厂的主要产品,二氧化碳气体是合成氨原料气净化的的副产品。

合成尿素用的液氨要求纯度高于99.5%,油含量小于10PPm,水和惰性气体小于0.5%并不含催化剂粉、铁锈等固体杂质。

要求二氧化碳的纯度大于98.5%,硫化物含量低于15mg/Nm3。

4生产方法:水溶液全循环法.5生产原理:5.1化学及热、动力学原理:液氨和二氧化碳直接合成尿素的总反应式为: 2NH3(l)+CO2=CO(NH2)2+H2O这是一个放热体积减小的反应,其反应机理目前有很多的解释,但一般认为,反应在液相中是分两步进行的.首先液氨和二氧化碳反应生成甲铵,故称其为甲铵生成反应:2NH3(l)+CO2(g)=NH4COONH2(l)该反应是一个体积缩小的强放热反应.在一定的条件下,此反应速率很快,容易达到平衡.且此反应二氧化碳的转化率很高.然后是液态甲铵脱水生成尿素,称为甲铵脱水反应:NH4COONH2(l) =CO(NH2)2(l)+H2O该反应是微吸热反应,平衡转化率不是很高,一般为50%-70%.此步反应的速率很慢是尿素合成中的控制反应.5.2工艺条件选择:根据前述尿素合成的基本原理可知,影响尿素合成的主要因素有温度、原料的配方压力、反映时间等.5.2.1温度尿素合成的控制反应是甲铵脱水,它是一个微吸热反应,故提高温度、甲铵脱水速度加快.温度每升10℃,反应速度约增加一倍,因此,从反应速率角度考虑,高温是有利的.目前应选择略高于最高平衡转化率时的温度,故尿素合成塔上部大致为185~200℃;在合成塔的下部,气液两相间的平衡对温度起者决定性的作用.操作温度要低于物系平衡的温度.5.2.2氨碳比工业生产上,通过综合考虑,一般水溶液全循环法氨碳比应选择在4左右,若利用合成塔副产蒸汽,则氨碳比取3.5以下. 5.2.3水碳比水溶液全循环法中,水碳比一般控制在0.6~0.7;(1)操作压力一般情况下,生产的操作压力要高于合成塔顶物料和该温度下的平衡压力1~3Mpa.对于水溶液全循环法,当温度为190℃和NH3/CO2等于4时,相应的平衡压力是18Mpa左右,故其操作压力是一般为20Mpa左右.反应时间对于反应温度为180~190℃的装置,一般反应时间是40~60min,其转化率可达平衡转化率的90~95%.对于反应温度为200℃个装置,反应时间一般为30min左右,其转化率也接近于平衡转化率.6工艺流程:由于目前普遍采用水溶液全循环法生产尿素下面就简述水溶液循环法生产尿素的流程.图3-19是目前在我国得到广泛应用的中压、低压两段分解水溶液全循环法直接造粒尿素工艺流程图。

尿素生产工艺流程详解

尿素生产工艺流程详解英文回答:Urea Production Process Walkthrough.Urea is a versatile compound with a wide range of applications in agriculture, industry, and automotive sectors. Its production process involves a series of chemical reactions and physical transformations, which can be summarized as follows:1. Synthesis Gas Preparation: The initial step is the preparation of synthesis gas (syngas), which is a mixture of hydrogen (H2) and carbon dioxide (CO2). This syngas is typically obtained by reforming natural gas or coal.2. Ammonia Production: In this step, syngas undergoes a reaction called the Haber process, which combines H2 and N2 to produce ammonia (NH3). This reaction is exothermic, releasing heat and requiring high pressure and temperatureconditions.3. Urea Synthesis: Urea is formed by reacting ammonia with carbon dioxide (CO2) under high pressure and temperature conditions. This reaction is catalyzed by an enzyme called urease.4. Purification: The crude urea solution obtained from the synthesis step contains impurities and excess solvents. These impurities are removed through a series ofpurification processes, such as evaporation, crystallization, and drying.5. Finishing: The purified urea is then subjected to finishing processes, such as granulation, prilling, or flaking, to enhance its physical properties and facilitate handling and storage.中文回答:尿素生产工艺流程详解。

尿素生产工艺

尿素生产工艺

尿素生产的主要工艺是氨与二氧化碳在高压和高温下反应生成尿素。

具体工艺步骤如下:

1. 氨合成(哈伊斯过程):将天然气或重油分解产生的氢气和氮气经过压缩、冷却、去除杂质等一系列处理后,送入氨合成反应器。

在高压(100-300bar)和高温(350-550℃)的条件下,通过催化剂的作用,氢气和氮气发生化学反应生成氨。

2. 尿素制造(斯特劳斯-迈耶过程):将制得的氨和二氧化碳

通过压缩、冷却、干燥等处理后,进入尿素合成反应器。

在高压(130-175bar)和高温(180-210℃)的条件下,通过催化剂的作用,氨和二氧化碳发生化学反应生成尿素。

产生的尿素经过蒸发、烘干、冷却等处理后,得到尿素成品。

3. 地下冷却法:在尿素合成反应器中,加入三氧化二铬或硅胶等物质,使得尿素在反应过程中,转化为具有高温高压不易挥发的小颗粒固体。

同时,通过在反应器下部铺设冷却介质,如水等,使得反应器底部的温度降低,尿素颗粒逐渐变得稳定,不会升温导致挥发或塞堵反应器。

4. 烟气冷凝法:在尿素合成反应器中,通过加入冷凝器的方式,将生成的烟气冷却,使其中的尿素挥发并凝结,收集它们得到尿素成品,同时烟气中的热量可回收利用。

以上就是尿素生产的主要工艺。

车用尿素工艺流程

车用尿素工艺流程车用尿素,也称尿素尿,是一种被广泛应用于汽车尾气处理系统的化学品。

其主要作用是将废气中的氮氧化物(NOx)转化为无害的氮气和水蒸气,以减少对环境的污染。

下面将详细介绍车用尿素的生产工艺流程。

1.原料准备:车用尿素的主要原料是氨水和二氧化碳。

其中,氨水主要通过氨气与水在催化剂的作用下反应得到,而二氧化碳则可以通过工厂烟囱废气收集、煤气化等方式获得。

2.合成尿素:原料氨水与二氧化碳在高温高压条件下进入尿素合成反应器。

在反应器中,通过催化剂的作用,将氨水和二氧化碳逐步转化为尿素。

反应过程中会产生副产物如甲醇和尿素烷,同时还需要控制反应温度、压力和氨水与二氧化碳的比例,以提高尿素的收率和纯度。

3.结晶分离:合成的尿素溶液通过冷却结晶得到尿素结晶物。

结晶过程中需要控制温度、浓度和结晶速度等参数,以确保尿素结晶物的质量和纯度。

4.洗涤和干燥:尿素结晶物通过洗涤和干燥工艺进一步提高纯度。

首先,尿素结晶物通过洗涤过程去除其中的杂质和副产物。

然后,通过干燥过程去除水分,以提高尿素的稳定性和储存性能。

5.包装和贮存:经过洗涤和干燥后的尿素被包装成不同规格的袋装或桶装产品,并存放在合适的仓库中。

尿素在贮存过程中需要保持干燥,以防止结晶、结块或降低质量。

值得注意的是,车用尿素的生产工艺流程中还包括废气处理、环保设施等环节。

由于合成尿素的反应会产生一定的废气和废水,因此需要通过废气处理设备和废水处理设备进行处理,以减少对环境的影响。

综上所述,车用尿素的生产工艺流程主要包括原料准备、尿素合成、结晶分离、洗涤和干燥、包装和贮存等环节。

通过以上工艺流程,可以制备出具有高纯度和稳定性的车用尿素产品,为汽车尾气处理系统的有效运行提供必要的化学品。

尿素造粒工艺

尿素造粒工艺尿素是一种重要的氮肥,由于其高效、环保等特点,被广泛应用于农业生产中。

而尿素造粒工艺则是将尿素粉末通过一系列的工艺流程转化为颗粒状的产品,以提高其使用效率和便利性。

一、尿素造粒工艺流程尿素造粒工艺流程主要包括原料处理、溶液制备、造粒、干燥、筛分和包装等步骤。

1. 原料处理:将原料的质量进行检测和筛选,去除杂质和不合格品。

2. 溶液制备:将经过筛选的尿素加入水中,搅拌均匀后形成溶液。

3. 造粒:将溶液通过喷雾器雾化成小颗粒,在旋转床上进行干燥和冷却,形成颗粒状的产品。

4. 干燥:将颗粒在干燥室内进行干燥,使其含水量达到规定标准。

5. 筛分:对干燥后的颗粒进行筛分,去除过大或过小的颗粒。

6. 包装:对筛选出的颗粒进行包装,以便于储存和销售。

二、尿素造粒工艺中的关键技术1. 喷雾器技术:喷雾器是尿素造粒工艺中最关键的设备之一,它能够将溶液均匀地喷洒在旋转床上,形成颗粒状的产品。

目前常用的喷雾器有压缩空气喷雾器、旋转碟式喷雾器等。

2. 旋转床干燥技术:旋转床干燥是尿素造粒工艺中常用的干燥方式,它能够使颗粒在干燥过程中不断地进行混合和冷却,从而保证颗粒的质量和稳定性。

3. 筛分技术:筛分是尿素造粒工艺中必不可少的步骤之一,它能够去除过大或过小的颗粒,保证产品质量。

目前常用的筛分设备有振动筛、离心筛等。

三、尿素造粒工艺中存在的问题及解决方法1. 颗粒大小不均匀:颗粒大小不均匀会影响产品的使用效果,解决方法是调整喷雾器的喷雾量和旋转床的转速,保证颗粒大小均匀。

2. 含水量过高或过低:含水量过高或过低都会影响产品的质量和稳定性,解决方法是调整干燥室内的温度和湿度,保证含水量达到规定标准。

3. 颗粒表面粗糙:颗粒表面粗糙会影响产品的外观和质量,解决方法是在造粒前加入润滑剂或表面活性剂等添加剂,使颗粒表面光滑。

四、尿素造粒工艺的发展趋势1. 自动化程度提高:随着科技的不断进步,尿素造粒工艺将越来越自动化。

尿素生产原理工艺流程及工艺指标

尿素生产原理、工艺流程及工艺指标1.生产原理尿素是通过液氨与气体二氧化碳的合成来完成的,在合成塔D201中,氨与二氧化碳反应生成氨基甲酸铵,氨基甲酸铵脱水生成尿素与水,这个过程分两步进行。

第一步:2NH3+CO2 NH2COONH4+Q第二步:NH4COONH2 CO(NH2)2+H2O-Q第一步是放热的快速反应,第二步是微吸热反应,反应速度较慢,它是合成尿素过程中的控制反应。

1、2工艺流程:尿素装置工艺主要包括:CO2压缩与脱氢、液氨升压、合成与气提、循环、蒸发、解吸与水解以及大颗粒造粒等工序。

1、2、1 二氧化碳压缩与脱氢从合成氨装置来的CO2气体,经过CO2液滴分离器与来自空压站的工艺空气混合(空气量为二氧化碳体积4%),进入二氧化碳压缩机。

二氧化碳出压缩机三段进脱硫、脱氢反应器,脱氢反应器内装铂系催化剂,操作温度:入口≥150℃,出口≤200℃。

脱氢的目的是防止高压洗涤器可燃气体积聚发生爆炸。

在脱氢反应器中H2被氧化为H2O,脱氢后二氧化碳含氢及其它可燃气体小于50ppm,经脱硫、脱氢后,进入压缩机四段、五段压缩,最终压缩到14.7MPa(绝)进入汽提塔。

二氧化碳压缩机设有中间冷凝器与分离器,二氧化碳压缩机压缩气体设有三个回路,以适应尿素生产负荷的变化,多余的二氧化碳由放空管放空。

1、2、2 液氨升压液氨来自合成氨装置氨库,压力为2.3 MPa(绝),温度为20℃,进入液氨过滤器,经过滤后进入高压氨泵的入口,液氨流量在一定的范围内可以自调,并设有副线以备开停车及倒泵用.主管上装有流量计.液氨经高压氨泵加压到18.34 MPa(绝),高压液氨泵是电动往复式柱塞泵,并带变频调速器,可在20—110%的范围内变化,在总控室有流量记录,从这个记录来判断进入系统的氨量,以维持正常生产时的原料N/C(摩尔比)为2.05:1。

高压液氨送到高压喷射器,作为喷射物料,将高压洗涤器来的甲铵带入高压冷凝器,高压液氨泵前后管线均设有安全阀,以保证装置设备安全。

尿素生产工艺及技术特点

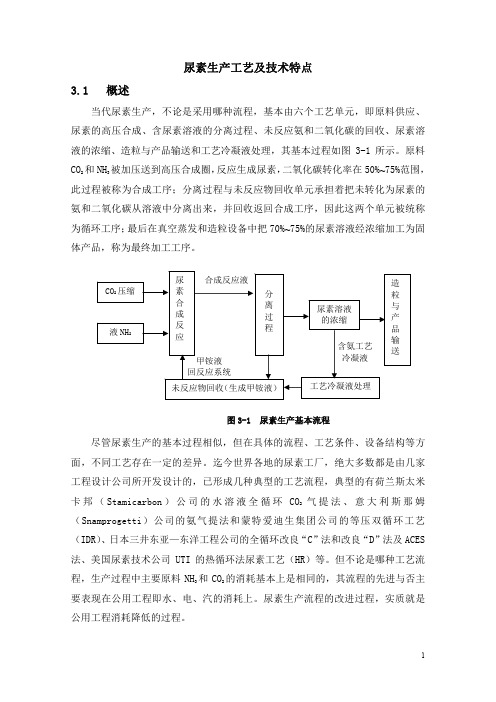

尿素生产工艺及技术特点3.1 概述当代尿素生产,不论是采用哪种流程,基本由六个工艺单元,即原料供应、尿素的高压合成、含尿素溶液的分离过程、未反应氨和二氧化碳的回收、尿素溶液的浓缩、造粒与产品输送和工艺冷凝液处理,其基本过程如图3-1所示。

原料CO 2和NH 3被加压送到高压合成圈,反应生成尿素,二氧化碳转化率在50%~75%范围,此过程被称为合成工序;分离过程与未反应物回收单元承担着把未转化为尿素的氨和二氧化碳从溶液中分离出来,并回收返回合成工序,因此这两个单元被统称为循环工序;最后在真空蒸发和造粒设备中把70%~75%的尿素溶液经浓缩加工为固体产品,称为最终加工工序。

尽管尿素生产的基本过程相似,但在具体的流程、工艺条件、设备结构等方面,不同工艺存在一定的差异。

迄今世界各地的尿素工厂,绝大多数都是由几家工程设计公司所开发设计的,已形成几种典型的工艺流程,典型的有荷兰斯太米卡邦(Stamicarbon )公司的水溶液全循环CO 2气提法、意大利斯那姆(Snamprogetti)公司的氨气提法和蒙特爱迪生集团公司的等压双循环工艺(IDR)、日本三井东亚—东洋工程公司的全循环改良“C”法和改良“D”法及ACES 法、美国尿素技术公司UTI 的热循环法尿素工艺(HR)等。

但不论是哪种工艺流程,生产过程中主要原料NH 3和CO 2的消耗基本上是相同的,其流程的先进与否主要表现在公用工程即水、电、汽的消耗上。

尿素生产流程的改进过程,实质就是公用工程消耗降低的过程。

图3-1 尿素生产基本流程目前国内建有尿素装置200多套,规模分为大型(48万吨/年以上)、中型(11万吨/年以上)、小型 (4万吨/年以上)。

中、小型尿素装置均采用国内的水溶液全循环技术,大型装置多采用国外引进工艺技术。

在国内的大型尿素装置工艺技术中,多数采用CO 2气提工艺和氨气提工艺。

目前设计的采用CO 2气提工艺和氨气提工艺的尿素装置,其尿素氨耗基本接近于理论水平,公用工程消耗更低,相对于传统的设计,其投资更低。

尿素生产方法原理合成工艺条件的确定

尿素生产方法原理合成工艺条件的确定尿素是一种重要的化肥和化工原料,在农业生产和工业生产中都有广泛的应用。

尿素的生产方法主要包括合成尿素和生物法生产尿素两种。

合成尿素是目前主要的生产方法,其原理是通过氨和二氧化碳的化学反应合成尿素。

下面将从合成尿素的原理和合成工艺条件的确定两个方面来详细介绍合成尿素的生产方法。

一、合成尿素的原理合成尿素的原理是通过氨和二氧化碳的化学反应合成尿素。

具体的反应方程式如下所示:2NH3 + CO2 → NH2CONH2 + H2O从反应方程式可以看出,合成尿素的反应是氨和二氧化碳在一定的温度和压力条件下发生的。

在这个反应中,氨和二氧化碳首先要经过吸收装置吸收成氨水和碳酸氢铵,然后在合成反应器中发生化学反应生成尿素。

合成尿素的反应是一个放热反应,需要在一定的温度和压力条件下进行,才能得到较高的产率和较好的产品质量。

二、合成尿素的工艺条件的确定1. 温度条件合成尿素的温度条件是影响合成反应速率和产率的重要因素。

一般来说,合成尿素的反应温度要在150~200℃之间。

在这个温度范围内,反应速率较快,产率较高。

但是温度过高会导致能量消耗增加,温度过低又会导致反应速率变慢,产率降低。

因此,确定合成尿素的温度条件需要综合考虑反应速率、产率和能量消耗等因素。

2. 压力条件合成尿素的压力条件也是影响反应速率和产率的重要因素。

一般来说,合成尿素的反应压力要在150~200大气压之间。

在这个压力范围内,反应速率较快,产率较高。

但是压力过高会增加设备的投资和运行成本,压力过低又会导致反应速率变慢,产率降低。

因此,确定合成尿素的压力条件也需要综合考虑设备投资、运行成本和产率等因素。

3. 催化剂合成尿素的反应需要催化剂的存在。

常用的催化剂有金属氧化物、铁氧化物、铬氧化物等。

催化剂的选择和使用对合成尿素的产率和产品质量有重要影响。

因此,确定合成尿素的催化剂种类、用量和使用条件也是合成尿素工艺条件的重要内容。

车用尿素的生产工艺

车用尿素的生产工艺

车用尿素是一种用于车辆脱硝处理的化学添加剂,用于减少排放的氮氧化物(NOx)浓度。

下面是车用尿素的生产工艺的简要介绍。

车用尿素的生产工艺主要分为以下几个步骤:

1. 原料准备:车用尿素的原料主要包括天然气和空气。

天然气作为主要的原料氮源,经过压缩、脱水等处理后进入反应器。

空气则提供了氧气供反应使用。

2. 合成反应:在反应器中,天然气和空气发生合成反应,产生一氧化氮(NO)和二氧化氮(NO2)。

这是车用尿素合成过程中的主要反应。

3. 吸收剂处理:一氧化氮和二氧化氮进入吸收塔,在吸收剂的作用下转化为硝酸等化合物。

吸收剂一般采用高浓度的硝酸或者硝酸铯溶液。

4. 尿素合成:硝酸等化合物经过反应、脱水等工艺处理,最终生成尿素。

尿素合成反应常采用压力吸收法或氨法。

压力吸收法是一种将液态氨和二氧化碳直接反应生成尿素的方法,而氨法则是先将二氧化碳和亚硫酸铵反应生成氨,再与二氧化碳反应生成尿素。

5. 精馏和结晶:尿素合成后,通过精馏和结晶工艺,将尿素提纯、结晶、干燥,得到优质的车用尿素产品。

6. 包装和储存:最后,根据市场需求,对车用尿素进行包装和储存,保证产品的质量和安全。

车用尿素的生产工艺涉及多个步骤,要求严格控制各个环节的操作条件和产品质量。

例如,在尿素合成过程中,要控制反应压力、温度、反应物质的比例等参数,以提高尿素的产率和质量。

此外,工艺中还涉及废气处理和废水处理等环境保护措施,以确保生产过程对环境的影响最小化。

以上是车用尿素的生产工艺的简要介绍,希望对您有所帮助。

尿素生产工艺

尿素生产工艺尿素生产工艺,是指利用合成氨与二氧化碳在合适的条件下反应,生成尿素的过程。

尿素是一种重要的有机氮化合物,广泛应用于肥料、化工、医药等领域。

本文将介绍尿素生产的基本工艺流程以及关键步骤,旨在向读者提供对尿素生产工艺的初步了解。

一、尿素生产的基本工艺流程尿素生产的基本工艺流程包括氨合成、尿素合成以及尿素精制三个主要步骤。

1. 氨合成:氨合成是尿素生产的第一步骤,其主要目的是将天然气或煤炭等原料转化为合成氨。

氨合成过程采用哈贝法,即将天然气进行蒸汽重整,得到一氧化碳和氢气,再将一氧化碳和氢气在催化剂的作用下反应生成合成氨。

2. 尿素合成:尿素合成是尿素生产的核心步骤,该步骤中,合成氨与二氧化碳在高温高压条件下进行反应生成尿素。

尿素合成工艺主要采用斯特鲁夫法(Streulens法)或布里克尔法(Birkeland-Eyde法)。

在该步骤中,尿素合成塔中的合成氨与二氧化碳进行反应,生成尿素水溶液,并通过连续的蒸发浓缩和结晶等处理工艺,获得固态尿素产品。

3. 尿素精制:尿素精制是尿素生产的最后一个步骤,其目的是提高尿素产品的纯度和质量。

尿素精制通常包括过滤、干燥、冷却和包装等工艺。

在过滤过程中,去除尿素溶液中的杂质,使尿素溶液的纯度得到提高。

然后,通过干燥和冷却等工艺,将尿素溶液转化为固态尿素产品。

最后,将固态尿素产品进行包装,以便储存和运输。

二、尿素生产中的关键步骤在尿素生产过程中,几个关键步骤对整个工艺流程的效果和成品质量有着重要影响。

1. 合成氨的制备:合成氨是尿素生产的关键原料,其制备过程需要注意催化剂的选择和催化剂床的设计,以提高合成氨的产率和纯度。

2. 合成反应条件的控制:尿素合成过程中需要控制的反应条件有温度、压力和催化剂浓度等。

合适的反应温度和压力可提高尿素合成的转化率和选择性,而催化剂浓度的控制可影响尿素的纯度。

3. 尿素合成塔的设计:尿素合成塔是尿素合成的关键设备,其设计需要考虑反应器的材料、结构和操作条件等方面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.3 工艺流程说明尿素生产工艺主要包括:二氧化碳压缩和脱氢、液氨升压、高压合成与汽提回收、低压分解回收与真空预浓缩、蒸发与造粒、工艺冷凝液处理等工序。

(1)二氧化碳压缩和脱氢从合成氨装置来的二氧化碳气体压力0.15MPaA、温度40℃,经过CO2液滴分离罐(S3101)与工厂空气管网来的一定量的空气混合,一起进入二氧化碳压缩机(K3102)。

压缩机二段出来的温度约165℃的二氧化碳进入脱氢反应器,在脱氢反应器(R3101)中H2与O2反应转化为H2O。

脱氢后二氧化碳含氢及其它可燃气体小于50ppm,脱氢的目的是防止高压洗涤器(E3203)排出气发生爆炸。

脱氢后二氧化碳的温度约215℃(视二氧化碳气体中氢含量而定),再经冷却、分离后进入二氧化碳压缩机三段(在二氧化碳压缩机三段入口对二氧化碳气中的含氧量自动检测)。

二氧化碳最终压缩到l5.0 MPaA,送去汽提塔(E3201)。

二氧化碳压缩机由蒸汽透平驱动。

蒸汽透平的转速,由速度控制器控制并自动调节,以适应尿素的生产负荷。

(2)液氨升压来自合成氨装置的液氨压力2.5MPaA、温度34℃,经氨过滤器(F3101)滤去杂质后进入高压氨泵(P3101A/B)的入口。

高压氨泵(P3101A/B)的入口设有液氨缓冲罐(V3102)。

液氨经高压氨泵(P3101A/B)加压到18MPaA后经液氨预热器(E3204)温度升到大约90℃,送到高压喷射器(J3201)作为为甲铵喷射器的驱动流体,利用其过量压头,将高压洗涤器(E3203)来的甲铵液带入甲铵冷凝器(E3202)。

(3)高压合成与汽提回收从甲铵冷凝器(E3202)底部出来的液体甲铵和少量的未冷凝的氨和二氧化碳,分别用两条管线送入尿素合成塔(R3201)底部。

液相加气相物料总NH3/CO2(摩尔比)为3.1。

温度为l67℃~l72℃。

尿素合成塔(R3201)内设有12 块筛板,形成类似几个串联的反_ÈÌî__‚i_ÈÌ应器,塔板的作用是防止物料在塔内返混,保证停留时间均匀,提高转化率。

物料从塔底升到塔顶,温度上升到183℃~l85℃,经过溢流管从塔下出口排出,经过液位控制阀进入汽提塔(E3201)上部,再经塔内液体分配器均匀地分配到每根汽提管中,沿管壁成液膜下降。

液体的均匀分配,以及在内壁成膜是非常重要的,否则汽提管会被腐蚀。

由塔下部导入的二氧化碳气体,在管内与合成反应液逆流接触,壳侧用蒸汽加热。

合成反应液中过剩氨及未转化的甲铵将被汽提蒸出和分解,从塔顶排出。

尿液及少量未分解的甲铵从塔底排出。

氨蒸出率约85%,甲铵分解率约75%。

从汽提塔(E3201)顶部排出180℃~l82℃的气体,与高压喷射器(J3201)出来的甲铵液一起进入甲铵冷凝器(E3202)顶部。

甲铵冷凝器(E3202)是一个管壳式换热器。

物料走管内,壳程副产蒸汽,根据副产蒸汽压力高低,可以调节氨和二氧化碳的冷凝程度。

但要保留一部分气体在尿素合成塔(R3201)内冷凝,以提供尿素合成塔(R3201)内甲铵转化为尿素所需热量,从而达到自热平衡。

所以把控制副产蒸汽压力作为控制合成塔温度、压力的条件之一。

为了使进入甲铵冷凝器(E3202)上部的气、液相得到充分的混合,增加接触时间,在甲铵冷凝器(E3202)上部设有一个液体分布器。

从尿素合成塔(R3201)顶排出的气体,温度约为183℃~l85℃,进入高压洗涤器(E3203)。

在这里将气体中的氨和二氧化碳被甲铵液冷凝吸收,然后经甲铵冷凝器(E3202)再返回合成塔。

未冷凝气体主要是惰性气体,含有少量的氨,自高压洗涤器排出,减压后进入第一吸收塔(C3201),进一步被来自第一吸收塔给料泵(P3705A/B)的工艺冷凝液和蒸汽冷凝液洗涤吸收,洗涤后的气体排入排放筒(X3801),液体送到第二吸收塔(C3305)。

高压洗涤器(E3203)分为三个部分:上部为预防爆炸而充以惰性气体的空腔;中部为鼓泡吸收段;下部为管式浸没式冷凝段。

从尿素合成塔(R3201)来的气体,先进入上部空腔,作为防爆的惰性气体(氨和二氧化碳之和不小于89%),然后导_`___瑊入下合成塔的操作是否正常。

从高压洗涤器(E3203)中部溢流出的甲铵液,其压力与合成塔顶部的压力相等。

用高压喷射器(J3201)将其引入较高压力的甲铵冷凝器(E3202)(约高出0.3MPa)。

来自高压氨泵(P3101A/B)的液氨,压力约为l8MPaA,进入高压喷射器(J3201),将高压洗涤器(E3203)来的甲铵升压,一起进入甲铵冷凝器(E3202)的顶部。

高压喷射器(J3201)设在与尿素合成塔(R3201)底部相同的标高。

从尿素合成塔(R3201)底引出一股合成反应液,与高压洗涤器(E3203)的甲铵液混合,然后一起进入高压喷射器(J3201)。

引出这股合成反应液的目的,第一是为了保证经常有足够的液体来满足高压喷射器(J3201)的吸入要求,不必为高压洗涤器(E3203)设置复杂的流量或液位控制系统;第二,尿素合成塔(R3201)引出的合成反应液含有一定量的尿素,可使高压冷凝器(E3203)中的液体沸点得到提高,对副产蒸汽有利。

(4)低压分解回收与真空预浓缩来自汽提塔(E3201)底部的尿素-甲铵溶液,经过汽提塔(E3201)的液位控制阀减压到0.45MPaA,进入精馏塔(C3301),在降膜式低压分解器(E3301)中,溶液中尚未分解的甲铵进一步分解,底部溶液中尿素浓度提高到70%左右。

精馏塔(C3301)和低压分解器(E3301)组合在一起,在溶液进入低压分解器(E3301)的管束之前,先在精馏塔(C3301)中闪蒸,然后进入管束;下部管束为分解段,残余甲铵在此进行分解。

这一反应所需热量,由0.44MPaA,147℃的蒸汽提供。

在列管顶部有液体分布器,使溶液在管的内壁形成均匀的液膜。

底部出来的尿液温度为140℃,压力0.45MPaA,含氨量为1%~2%(质量),二氧化碳为0.5%~1.0%(质量)。

从精馏塔(C3301)顶部排出的含有氨和二氧化碳的气体,送往真空预浓缩器(E3302)壳程。

在那里被由回流泵(P3802A/B)来的碳铵液部分吸收冷凝。

这些吸收和冷凝的热量,被用来蒸发尿素溶液的水分,以节省蒸汽。

真空预浓缩器(E3302)壳侧的汽液混合物,在低压甲铵冷凝器(E3303)中最终冷凝,冷凝热用密闭循环冷却水移走。

在低压甲铵冷凝器(E3303)中,二氧化碳几乎全部被吸收。

从低压甲铵冷凝器(E3303)出来的气液混合物,进入低压碳铵分离罐(V3303),在那里进行气液分离。

分离出的气相进入低压吸收塔(C3304)的底部,鼓泡吸收后进入低压吸收塔冷却段,上升的气体冷却后进入低压吸收塔(C3304)上部的填料段,与从顶部下来的洗涤液逆流接触后排出低压吸收塔(C3304)进入第二吸收塔(C3305)。

低压吸收塔(C3304)的液相自流至低压甲铵冷凝器(E3303)。

低压碳铵分离罐(V3303)分离出的碳铵液经高压甲铵泵(P3102A/B)加压返回到高压洗涤器(E3203)的底部。

由低压分解器(E3301)底部来的溶液,减压到0.035MPaA 进入降膜式真空预浓缩器(E3302),在此进一步提高尿液的浓度。

此设备由两部分组成:上部为真空预浓缩分离器(S3302),下部为列管式真空预浓缩器(E3302)。

在上部进行闪蒸分离,气体被分离并送往真空系统冷凝;溶液进入下部真空预浓缩器(E3302),最后残留的甲铵在此被分解。

尿液浓度由70%左右上升到80%左右,温度约90℃。

所需热量由来自精馏塔(C3301)顶部的气体与回流泵(P3802A/B)送来的碳铵液冷凝热供给,以节省蒸汽。

底部尿液进入尿素溶液小槽,再通过尿素溶液泵(P3303A/B)送往蒸发工段。

(5)蒸发与造粒从真空预浓缩器(E3302)出来的尿素溶液浓度约80%,经过尿素溶液泵(P3303A/B)进入升膜式一段蒸发器(E3401)的管侧,壳侧用0.44MPaA、147℃的低压蒸汽加热。

加热后进入一段蒸发分离器(S-3401)进行气液分离,压力控制在0.033MPaA,气相被送到一段真空系统冷凝器中冷凝,在此,尿液浓度约为95%(wt)、温度为130℃;自流进入升膜式二段蒸发器(E3402)管侧,壳侧用0.70MPaA,165℃的蒸汽加热,加热后迅速进入二段蒸发分离器(S3402)进行气液分离,压力为0.0033MPaA。

气相被送到二段真空系统冷凝器中冷凝。

液相尿液浓度在99.7%(wt)、温度控制在140℃,通过熔融尿素泵(P3401A/B)送入造粒塔(G3601)顶部的造粒喷头(G3602)进行造粒,二段蒸发分离器(S-3402)的液位由泵出口管线上的液位控制阀控制。

造粒塔内,造粒喷头出来的尿液液滴降落与上升的空气逆流接触,空气通过自然的气流带走尿液液滴的结晶热,液滴凝固降落到底部通过刮料机(B3604)进入成品皮带(B3605),造粒喷头(鍬_.3 4G3602)的转速和喷头小孔直径控制粒子的大小。

造粒塔顶部的粉尘,由尿素粉尘回收系统回收。

保证造粒塔顶部排放的废气达到国家环保标准。

(6)工艺冷凝液收集工艺冷凝液槽(V3703),分为A 和B 室。

真空预浓缩器(E3302)的气相和一段分离器(S3401)的气相经过一段真空系统冷凝器中冷凝,大部分气体被冷凝下来进入工艺冷凝液槽的B 室,未凝气被蒸发喷射器抽取送常压吸收塔进行洗涤回收,二段分离器(S3402)的气相通过喷射器送入二段真空系统冷凝器中冷凝,大部分汽体被冷凝下来进入工艺冷凝液槽(V3703)的A 室,没有冷凝的气相被蒸发喷射器抽取送常压吸收塔进行洗涤回收,液相进入工艺冷凝液槽(V3703)的A 室。

未凝气被喷射器抽取送到常压吸收塔进行洗涤回收。

在真空系统冷凝器所有的冷凝热被冷却水移走。

(7)0.7MPaA的第一吸收塔和常压的第二吸收塔来自高压洗涤器(E3203)减压后的气体,含有少量的氨和二氧化碳,进入第一吸收塔的底部,来自工艺冷凝液槽(V3703) A 室的工艺冷凝液经过第一吸收塔给料泵(P3705A/B)升压后进入第一吸收塔给料冷却器(E3206)冷却,然后送入第一吸收塔(C3201)中部,与底部近来的气体逆向接触,吸收其中的氨和二氧化碳,吸收后的气相继续上升和从顶部进入的蒸汽冷凝液逆流接触,进一步吸收,经过两次吸收后的气体通过放空筒(X3801)排入大气。

吸收下来的液体进入第二吸收塔(C3305)底部。

来自低压吸收塔(C3304)、回流冷凝器(E3804)的气相以及来自真空系统的未冷凝气体进入第二吸收塔(C3305)的底部,气体在上升过程中首先被自循环冷凝液吸收,然后再被来自工艺冷凝液槽(V3703)A室的工艺冷凝液,经过第一吸收塔给料泵(P3705)的工艺冷凝液吸收,最后被从顶部进入的蒸汽冷凝液进一步的吸收,吸收后的气体通过放空筒(X3801)排入大气。