球磨机大齿轮断齿后修复焊接工艺

磨煤机大小齿轮故障及解决方法分析桑长勇

磨煤机大小齿轮故障及解决方法分析桑长勇发布时间:2021-08-18T08:51:38.718Z 来源:《中国电业》(发电)》2021年第9期作者:桑长勇杜福明高全海[导读] 引起球磨机振动的原因较多,包括对中不良,联轴器柱销磨损,基础螺栓松动,润滑失效,大小齿轮磨损等,但是对于对中不良、基础松动等问题,通过定期检修和维护基本可以提前避免或及时纠正。

桑长勇杜福明高全海华电潍坊发电有限公司摘要:引起球磨机振动的原因较多,包括对中不良,联轴器柱销磨损,基础螺栓松动,润滑失效,大小齿轮磨损等,但是对于对中不良、基础松动等问题,通过定期检修和维护基本可以提前避免或及时纠正。

如果发生大小齿轮失效、磨损、齿面存在严重的疲劳脱落、变形等问题,是引起球磨机振动的关键因素,也是处理难度较大的问题。

所以需从齿轮振动问题入手,着重分析故障处理难点,提出针对性的预防及改进措施,为保证球磨机正常运行和维护提供经验关键词:磨煤机;小齿轮轴承振动;原因处理在大型火力发电厂中,磨煤机是重要辅机设备,在电力系统设备中起到至关重要的作用。

但是磨煤机通常都存在易振特性,在运行过程中很容易出现振动问题。

一般产生磨煤机振动的原因较多,而由于大小齿轮齿面磨损、损坏、点蚀及大齿轮变形等原因引起的振动尤为复杂,同时此类缺陷会进一步产生负面影响,进一步导致磨煤机设备基础、小齿轮轴承、减速机、联轴器等其它部件损坏,因此我们必须重视齿轮振动故障排除,需要及时、准确的找出造成振动的原因,从而保证磨煤机的正常运行。

1、磨煤机振动主要原因1.1齿面磨损磨煤机大小齿轮为开式齿轮传动,采用毛毡对齿轮两端面进行密封,由于制粉区域运行环境煤粉含量较大,容易进入齿轮护罩内部,吸附于齿轮齿面,齿轮啮合过程中产生振动。

1.2齿面点蚀球磨机属于重载齿轮传动,齿轮啮合过程中,齿面受周期性交变接触应力作用,发生疲劳脱落,形成点蚀现象。

齿面点蚀无法形成润滑油膜,润滑效果差,长周期运行,磨损情况加剧引起振动。

[原创]球磨机齿轮传动故障和轴断裂原因解析和预防措施

![[原创]球磨机齿轮传动故障和轴断裂原因解析和预防措施](https://img.taocdn.com/s3/m/5d1bcc3a2bf90242a8956bec0975f46527d3a77c.png)

磨粉机 k2m 球磨机齿轮传动故障和轴断裂原因解析和预防措施球磨机是水泥、冶金、矿山、电厂等行业重要的粉磨设备,齿轮副传动是它的重要组成部分,它的重量、体积、成本在整机中占有很大比重,其可靠性和安全性直接影响着整机的性能。

因而加强齿轮传动的可靠性和安全性的研究,显得尤为重要。

建立了球磨机齿轮传动系统失效故障树图,将齿轮失效、润滑系统失效、传动元件失效和系统无动力输入作为中间事件,分析了制造、安装、应用等因素对齿轮传动系统运行的影响。

通过对故障树图进行定量、定性和重要度分析,得到球磨机齿轮传动系统失效的主要影响因素。

为球磨机齿轮传动系统故障的及时排除并采取有效措施提供了可靠的信息,同时也为球磨机齿轮传动系统的故障诊断奠定了基础。

小齿轮轴原来曾因轴与轴承松动,即轴承跑内圈,造成轴磨损,后对轴进行过堆焊补修复,但补修后不到一年时间就断裂失效。

为了弄清小齿轮轴断裂的原因,对轴的断口进行了金相组织、力学性能等分析。

红星设备是郑州最大的球磨机生产厂家,生产各种优质球磨机、水泥球磨机,价格优惠,欢迎新老客户来考察,我们提供一整套的流程服务。

按技术条件,该轴进行调质处理,金相组织应为回火索氏体,但结果不符,说明热处理工艺没有达到技术要求,并且脆性夹杂物超级,有疏松组织存在,这严重地降低了轴的疲劳强度。

球磨機是水泥、冶金、礦山、電廠等行業重要的粉磨設備,齒輪副傳動是它的重要組成部分,它的重量、體積、成本在整機中占有很大比重,其可靠性和安全性直接影響著整機的性能。

因而加強齒輪傳動的可靠性和安全性的研究,顯得尤為重要。

建立瞭球磨機齒輪傳動系統失效故障樹圖,將齒輪失效、潤滑系統失效、傳動元件失效和系統無動力輸入作為中間事件,分析瞭制造、安裝、應用等因素對齒輪傳動系統運行的影響。

通過對故障樹圖進行定量、定性和重要度分析,得到球磨機齒輪傳動系統失效的主要影響因素。

為球磨機齒輪傳動系統故障的及時排除並采取有效措施提供瞭可靠的信息,同時也為球磨機齒輪傳動系統的故障診斷奠定瞭基礎。

球磨机大齿轮填焊修复

一

每 一学 习 情 景都 设置 引导文 ,先 提 出 质和技能培养框架 ,丰富理论教学和实践 些 实际 问题 ,引导 学生找到 问题的答 教 学 环 节 ,提高 教 学质 量 。 比如 ,对 于牵 引变 电所 电气设 备检 修 的教 学 ,将之 前枯

案 。 通 过 改 革 ,学 生 学 习 兴 趣 明 显 增

l 1 年 后 ,齿 面 磨 损 严 重 。按 检 修 规 程 要 求 需 要 更 换 ,加 工 新 齿 轮 需 要 至 少半 年 的 时 间及 更换 一 件 大 齿轮 约 l 0 万 元 ,为 了 减 少

( 3) 焊接前盘动减速 器高速轴 ,使准备施焊的齿面位于水 平位置 ,用氧 一乙炔焰喷嘴进行局部预热 ,预热温度控制在2 0 0

具 ,作 为填 焊 时用 。 ( 2 )该 齿 轮 直径 较 大 ,将磨 机 隔 音 罩 、齿 轮罩 拆 除 ,焊一

( 4) 焊接前用钢板模具检查齿形 ,各部位要填焊的高度做 到心 中有数 ,不要焊得太高,减少齿形修整工作量 。

( 5) 焊 接 过程 中要 认 真清 除层 问熔 渣 ,控 制好 焊 接 速度 , 避免 出现 夹 渣 。 ( 6 )每 条齿 形一 次焊 好 ,中途 不要停 。 ( 7 )每 焊 完 一道 焊道 到 应 该 采取 敲 击焊 道 措施 ,把 焊道 的

红 铅 油均 匀涂 在 小 齿 轮 的 齿 面 上 ,盘 动 减 速 器 高速 轴 。用 手 砂 轮 修 整 ,使 大 小 齿 轮 接 触 面 积沿 齿 高 方 向 接 近 4 0 % ,沿 齿 长 方 向接 近5 0 % 。

能 ,电弧稳定燃烧 、飞溅少 、脱渣性好 ,具有优 良的塑性 、冲 击性能及抗裂 陛能 ,扩散氢含 量≤8 ml / 1 0 0 g 。焊前对焊 条进行 烘 干 ,烘 干 焊 条 时 ,每 层焊 条 堆 放 不能 太 厚 (以 1 ~2 层 为

300 MW机组磨煤机大齿轮焊接修复

一般结 果 《0 1 . 0 50 7 50 0 0 0 0 0 0 9 .0 15 0 .2 5 . 2 . .0

表4 熔敷金属力学性能

琐 目

a/ . cMP

80 90 6 - 5

竺P M.

;7 0 5

a% /

1 ^- 0 2 2

()采用电加热方式对焊缝区 5 域进行局部焊后 热处理, 焊接后加热至60-5', 0^60 保温2, C h 然后 在保温状态下缓冷。 () 6 修磨补焊处后, 对补焊焊缝进行着色探伤。

高应力和含氢量大的条件下很容易产生冷裂纹。 32 热裂纹 . 由于母材含碳量高且铸造组织中含杂质量较 大, 焊接过程中, 母材中的杂质一部分要熔化到焊

等, 其化学成分和力学性能见表1 2 , .

22 碳当t

碳钢的焊接性主要取决于碳当蚤,随着碳当量

裹1 G 5 Z 4 铸钢化学成分 %

要求 。 44 验 : 证

补焊修复后的齿轮,经最终检验无缺陷后,于 20 年4 07 月底安装并投人运行, 至今运行正常, 焊 接修复成本约为10 元, 00 预计使用寿命超过3 为 年,

企业避免了巨额经济损失。

参 考 文 献

()使用前必须按要求烘干焊条; 4 () 应将补焊区域2 m 5 焊接前, 0 m范围内的油

根据上式可计算出C = . 。 . O65 通常随着C , 7

值增加, 产生冷裂纹的可能性增加, 焊接性变差 , 当 值大于04 冷裂纹的敏感性将增大。 . 时, 因此, G 5 Z4 材料焊接有一定的难度,焊接时要采取必要措施以 防止冷裂纹产生。

参数如下: 齿数为10 模数为2, 9, 6 齿顶圆直径为 4 m 材料为Z 4 , 92 9 m, G 5 重最为1 00 断齿区 0 k . 0 g

齿轮修复方法

齿轮修复方法一1、调整换位法调整换位法是将已磨损的齿轮变换方位,利用齿轮未磨损或磨损较轻的另一齿面继续工作的方法。

采用这种方法的前提是齿轮单向受力运转或齿面单面磨损。

由于这种方法能以zui经济的方式实现齿轮的180。

翻转,因而在生产中得到了广泛的应用。

2、变位切削法变位切削法是将一对磨损后的齿轮中的大齿轮进行负变位切削,去掉磨损部分,另外更换一个新的小齿轮与大齿轮相配,从而恢复齿轮传动性能的修复方法。

采用变位切削法修复齿轮时,必须进行必要的验算,以确定变位量,防止根切、齿顶变尖、齿形干涉现象。

该方法适用于小齿轮磨损严重,大齿轮磨损较轻的情况,可有效地节约材料,缩短了修复时间。

3、堆焊修复法堆焊修复法是用堆焊的方法填补轮齿损坏部位,并进行加工处理使其恢复使用性能的齿轮修复方法。

一般在齿轮发生严重磨损、严重点蚀或剥落时使用。

采用堆焊修复法修复的轮齿,在可能的情况下应尽量使其避开冲击载荷,以防止焊料脱落。

通常,对尺寸较大而且重要齿轮的损伤用堆焊法可获得重大经济效益,并且还可尽快恢复生产。

4、刷镀修复法刷镀修复法是用吸有镀液的镀刷,对磨损失效的齿轮进行电镀,从而使其恢复规定的表面粗糙度的修复方法。

由于镀层中存在大量超细晶粒,因而具有强化镀层,防护磨损的齿轮表面,提高强度和耐磨性等优点。

现阶段将纳米颗粒加入到常规电刷镀液中,还可以得到性能更加优越的纳米电刷镀复合镀层。

5、金属涂敷法金属涂敷法是在磨损后的齿面上涂以金属粉或合金粉层,再进行热处理或机械加工,从而使齿轮恢复到原来尺寸精度的齿轮修复方法。

该方法不仅适用于模数较小,不便于用堆焊等工艺进行维修的齿轮修复,而且随着涂敷技术的发展,其在大模数齿轮修复上也开始应用,并可在齿面上获得高耐磨性及其它特性的覆盖层。

6、腐蚀再生修复法腐蚀再生修复法是利用特殊的润滑油添加剂使磨损失效齿面腐蚀而恢复原有性能的修复方法。

这种修复方法可在短时间内消除齿轮表面凸起,使齿面发生微塑性变形削峰增合,从而有效抑制齿面破坏,提高齿轮的承载能力。

磨煤机大齿轮裂纹分析与处理

磨煤机大齿轮裂纹分析与处理【摘要】通过对大齿轮裂纹进行分析,找到裂纹产生的原因,采用裂纹部位清除焊接修复及焊接加强筋的处理方法,使大齿轮恢复使用功能。

【关键词】大齿轮;轮幅;裂纹;分析;处理0.引言某火电厂2号锅炉型号为WG670/13.7-3,配套2台DTM380/720-Ⅲ磨煤机。

2014年4月12日锅炉运行中,检修人员对2A磨煤机大齿轮齿圈结合面螺栓紧固检查时,发现结合面与轮幅过渡处有贯穿性裂纹,裂纹长度分别为230mm、210mm,裂纹部位厚度约为70mm。

大齿轮材质为45号铸钢。

由于生产任务的需要,需要紧急处理,否则影响机组的经济运行,了解裂纹的产生原因及如何处理消除裂纹使磨煤机尽快投入运行,是非常迫切的。

裂纹部位如图1所示。

1.原因分析对裂纹缺陷的处理,必须找到其产生的原因,对产生裂纹的各项条件因素采取具有针对性的消除措施,使其应力低于裂纹临界应力值,才能有效地防止裂纹的再发生。

对于本次发生裂纹的大齿轮,只有把大齿轮拆除后才能进行较为彻底的原因分析及处理,拆除需要的工期长,约20天以上,并且处理过程中产生的变形更难于控制。

如何通过采用最简单的处理方法,而达到使设备能在短时间内安全运行,是我们所追求的。

由于生产任务原因无法解体拆除检查,只能通过裂纹的外观特征进行判断。

对比下结合面的裂纹外貌特征,图2、图3所示,进口侧裂纹部位油漆层挤压爆开,受压力的作用,出口侧比较光洁,受拉特征明显,认为出口侧先开裂可能比较大。

对上结合面裂纹外部特征进行分析,如图4所示,出口侧裂纹的开口1大于进口侧的开口2,进口侧裂纹具有剪切唇区特征,据此可以判断,该处的裂纹是出口侧先于进口侧断裂。

裂纹事故发生后,向检修人员调查了解情况,为了防止大齿轮松动,检修人员经常对大齿轮结合面的螺栓进行紧固,通过安放螺母扳手,抡大锤打击的方式打紧螺母。

观察螺母,其受到挤压严重,有了挤压变形的倾向。

因此,可以说明结合面处受到了由磨煤机进口端向出口端的冲击力。

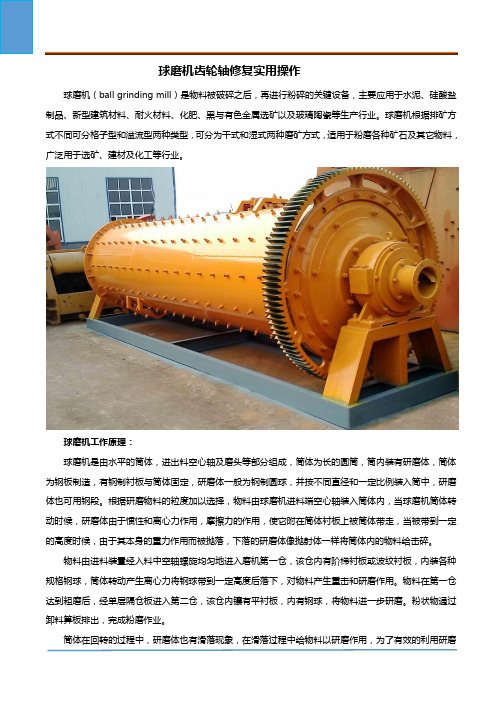

球磨机齿轮轴修复实用操作

球磨机齿轮轴修复实用操作球磨机(ball grinding mill)是物料被破碎之后,再进行粉碎的关键设备,主要应用于水泥、硅酸盐制品、新型建筑材料、耐火材料、化肥、黑与有色金属选矿以及玻璃陶瓷等生产行业。

球磨机根据排矿方式不同可分格子型和溢流型两种类型,可分为干式和湿式两种磨矿方式,适用于粉磨各种矿石及其它物料,广泛用于选矿、建材及化工等行业。

球磨机工作原理:球磨机是由水平的筒体,进出料空心轴及磨头等部分组成,筒体为长的圆筒,筒内装有研磨体,筒体为钢板制造,有钢制衬板与筒体固定,研磨体一般为钢制圆球,并按不同直径和一定比例装入筒中,研磨体也可用钢段。

根据研磨物料的粒度加以选择,物料由球磨机进料端空心轴装入筒体内,当球磨机筒体转动时候,研磨体由于惯性和离心力作用,摩擦力的作用,使它附在筒体衬板上被筒体带走,当被带到一定的高度时候,由于其本身的重力作用而被抛落,下落的研磨体像抛射体一样将筒体内的物料给击碎。

物料由进料装置经入料中空轴螺旋均匀地进入磨机第一仓,该仓内有阶梯衬板或波纹衬板,内装各种规格钢球,筒体转动产生离心力将钢球带到一定高度后落下,对物料产生重击和研磨作用。

物料在第一仓达到粗磨后,经单层隔仓板进入第二仓,该仓内镶有平衬板,内有钢球,将物料进一步研磨。

粉状物通过卸料箅板排出,完成粉磨作业。

筒体在回转的过程中,研磨体也有滑落现象,在滑落过程中给物料以研磨作用,为了有效的利用研磨作用,对物料粒度教大的一般二十目磨细时候,把磨体筒体用隔仓板分隔为二段,即成为双仓,物料进入第一仓时候被钢球击碎,物料进入第二仓时候,钢段对物料进行研磨,磨细合格的物料从出料端空心轴排出,对进料颗粒小的物料进行磨细时候,如砂二号矿渣,粗粉煤灰,磨机筒体可不设隔板,成为一个单仓筒磨,研磨体也可以用钢段。

原料通过空心轴颈给入空心圆筒进行磨碎,圆筒内装有各种直径的磨矿介质(钢球、钢棒或砾石等)。

当圆筒绕水平轴线以一定的转速回转时,装在筒内的介质和原料在离心力和摩擦力的作用下,随着筒体达到一定的高度,当自身的重力大于离心力时,便脱离筒体内壁抛射下落或滚下,由于冲击力而击碎矿石。

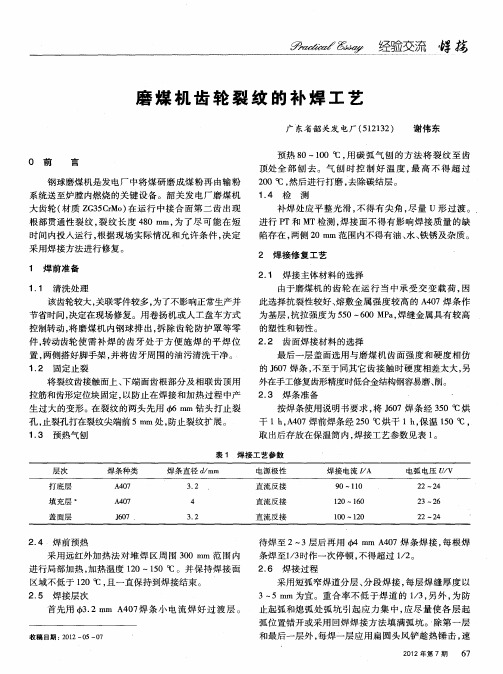

磨煤机齿轮裂纹的补焊工艺

磨煤机齿轮裂纹的补焊工艺级—勉尸瓿嘭经验交流r蜉搞磨煤机齿轮裂纹的补焊工艺0前言钢球磨煤机是发电厂中将煤研磨成煤粉再由输粉系统送至炉膛内燃烧的关键设备。

韶关发电厂磨煤机大齿轮(材质zG35crMo)在运行中接合面第二齿出现根部贯通性裂纹,裂纹长度480mm,为了尽可能在短时间内投入运行,根据现场实际情况和允许条件,决定采用焊接方法进行修复。

1焊前准备1.1清洗处理该齿轮较大,关联零件较多,为了不影响正常牛产并节省时间,决定在现场修复。

用卷扬机或人工盘车方式控制转动,将磨煤机内钢球排出,拆除齿轮防护罩等零件,转动齿轮使需补焊的齿牙处于方便施焊的平焊位置,两侧搭好脚手架,并将齿牙周围的油污清洗干净。

1.2固定止裂将裂纹齿接触面上、下端面齿根部分及相联齿顶用拉筋和齿形定位块固定,以防止在焊接和加热过程中产生过大的变形。

在裂纹的两头先用(b6mm钻头打止裂孔,止裂7L打在裂纹尖端前5mm处,防止裂纹扩展。

1.3预热气刨广东省韶关发电厂(512132)谢伟东预热80~100oC,用碳弧气刨的方法将裂纹至齿顶处全部刨去。

气刨时控制好温度,最高不得超过200℃,然后进行打磨,去除碳结层。

1.4检测补焊处应平整光滑,不得有尖角,尽量u形过渡。

进行玎和MT检测,焊接面不得有影响焊接质量的缺陷存在,两侧20mm范围内不得有油、水、铁锈及杂质。

2焊接修复工艺?21焊接主体材料的选择由于磨煤机的齿轮在运行当中承受交变载荷,因此选择抗裂性较好、熔敷金属强度较高的A407焊条作为基层,抗拉强度为550~600MPa,焊缝金属具有较高的塑性和韧性。

.2.2齿面焊接材料的选择最后一层盖面选用与磨煤机齿面强度和硬度相仿的J607焊条,不至于同其它齿接触时硬度相差太大,另外在手工修复齿形精度时低合金结构钢容易磨、削。

2.3焊条准备按焊条使用说明书要求,将J607焊条经350℃烘干Ih,A407焊前焊条经250℃烘干lh,保温150℃,取出后存放在保温筒内,焊接工艺参数见表1。

齿轮修复工艺的研究

齿轮修复工艺的研究[摘要]齿轮在各种机器设备中得到广泛使用,受损齿轮的修复对提高生产效率,降低生产成本有着重要的意义,下面仅按齿轮的不同损伤模式,分别介绍对其修复的方法。

[关键词]齿轮修复工艺堆焊1轮齿表面损伤的修复方法1.1端面换向法修复齿轮对于齿面局部(例如一端)磨损或单工作面磨损(单向转动)的齿轮,在结构上磨损齿轮若为轴向中心平面对称时,采用端面换向(轴向调头)法修理,是经济与合适的。

例如,某些变速箱齿轮,由于经常换挡变速,其轮齿一端常出现冲击磨损,如齿轮为轴向对称结构,可调头使用,并改善冲击程度。

某些齿轮在设计时已考虑到了其局部(偏于一端)以及单工作面磨损后,便于换向修理的特殊要求。

1.2堆焊法修复齿轮齿轮磨损严重和发生严重点蚀或剥落时,可考虑用堆焊法修复。

通常,对尺寸较大而且重要齿轮的损伤用堆焊法可获得重大经济效益,并且还可尽快恢复生产。

齿轮堆焊的工艺为:焊前退火→清洗一施焊一机械加工一热处理一精加工。

(1)焊前退火其目的是为了减少齿轮内部的残余应力、细化晶粒、降低硬度便于加工,并改善组织为后续工艺准备条件。

其方法是将齿轮缓慢、均匀地加热和冷却,具体规范是升温到500℃、保温1 h后以100℃/h的速度升温到750℃、保温1.5 h再以150℃/h的速度升温到退火温度、保温2 h后冷却。

不同材质的齿轮的退火温度为防止表面氧化,加热宜放在装有木炭粉、细砂、云母屑或石灰等的退火箱中进行,而冷却可随炉或埋在干燥的黄砂或煤灰中进行。

(2)清洗其目的是减少气孔、氧化和夹渣等缺陷,并保证堆焊层的结合强度以提高焊修质量,故焊前需清洗齿轮表面的油污、锈蚀和氧化物。

其方法是:首先用汽油或70~80℃的10%氢氧化钠水溶液清洗,然后用清水洗刷;也可用钢丝刷、刮刀、砂布或砂轮彻底打磨待焊部位的毛刺、锈蚀、点蚀和剥落坑,使之露出新的金属光泽。

(3)施焊堆焊用电焊条直径可工艺选取。

焊补用钢丝及焊药,主要取决于待焊齿轮轮齿的材质。

磨煤机齿轮裂纹的补焊工艺

验用经费 、 提高工作 效率 , 诸多公 司就只填 写一份 报 告, 不做 相关 的检验 , 因而其 焊 接工 艺 评 定 报告 是 不 可

信 的 , 业指 导 书 中 的错 误 时 有 发 生 。有 的公 司 虽 工 作 艺评 定试 样 是有 规 定 的 , 对 此 试 样 和处 理 的方 法 不 但 正 确 , 将导 致 试 验 的 错 误 。 因此 必 须 加 大对 工 程 技 也 术 人员 培训力 度 , 提高工 程 技 术人 员 的 业 务素 质 , 确 对 实 不称职 的工 程技 术人 员要 坚 决 替换 , 只有 如 此 , 能 才

1 焊 前 准备

1 1 清 洗处 理 .

2 1 焊 接 主体材 料 的选择 . 由于磨 煤机 的齿 轮在 运 行 当 中承 受 交 变 载 荷 , 因

此 选择 抗裂 性较 好 、 敷 金属 强 度 较 高 的 A 0 熔 4 7焊 条作

该 齿轮较大 , 关联 零件较 多 , 了不影 响正 常生 产并 为 节省 时 间 , 决定 在现场 修 复 。用 卷 扬机 或人 工 盘 车方 式

4 效 果

3 齿 面修 复

采用 上述 工 艺 , 功 地 对 磨 煤 机 进 行 了修 复 。 自 成 20 06年运 行 至 今 效 果 良好 。原本 预 计 在 20 08年 大 修 、 时进行 更换 , 由于各 项运 行 数 据正 常 , 以决定 继 续 但 所 运行 , 而 节省 了大量 生产 成本 。 从

做 1 含 5个 齿 牙 的 齿 形 模 板 , 用 齿 形 模 板 和 个 利

管 道 焊 接 施 工 质 量 控 制 中 的 几 个 问 题

中原 油 田建设 集 团公 司( 阳市 4 7 0 ) 濮 5 0 1 尚凡 玲 朱 国强

MAG焊修复齿轮轴齿面的焊接工艺

3 焊前准备 .

( )齿形样板制作。将邻 近三个齿 的齿 间间隙用 铅 1 液浇注成一段齿形整体 ,然后以此制作齿形样板。

( )齿面磨 损 、变形处 的加工 。先用汽油 、洗涤剂 2 将齿 面油污彻底清理干净 ,然后对齿形工 作面磨损处进 行渗透探伤检验 ,以确定齿形工作表面是 否有 疲劳裂纹 及其他缺 陷。对于齿形工作表面的点蚀部位 的疲劳裂纹

4CM M 钢 的 C q 08% , 焊 接 性较 差 。为 0rn o e = .2 其

了防止焊接冷裂纹 ,焊前必 须进 行预热处 理 ,并配 以合

度满足设计要求 ,同时考虑 到母 材的焊接 性较差 ,通过 分析后我们在 过渡 层采用塑性较 好的奥 氏体 钢焊丝 ,牌 号为 H 0 r1 i 0 C2 l N 0;在表 面堆 焊层 采用高 铬铸铁 1号堆

圜பைடு நூலகம்

.1方j 邶 1罄 塞 lf 现f l il 场 T 决

表面堆焊焊补。

5 .焊补工艺

( )焊前 预热 。焊前将齿轮需堆焊齿形表面焊补处 I 以及齿轮两端轴颈部位用 陶瓷加热 片覆 盖 , 外层 用石棉 包裹 ,以便 加热 、保 温 。但 由于 工件 质 量 大,散热 面 大 , 容 量 也 大 ,将 工 件 需 堆 焊 处 预 热 温 度 提 高 到 热

况 ,还要注意堆焊焊道问的熔 合情况 ,以防止产生未 焊 透和未熔合缺陷 。 ( )为防止齿 轮轴焊后弯曲变形 , 4 需对称交 替堆焊

焊补人 字齿齿形表面 。

( )整个齿轮齿形 表 面堆 焊焊 补需 一次 不 问断 完 5 成 ,最好选 1 2名焊 工 ,每 班 4人 ,三班 倒 连 续 工作 ;

球磨机大齿轮断齿后修复焊接工艺

球磨机大齿轮断齿后修复焊接工艺1 概述某电厂300MW#2机组配备的是沈阳重型设备厂生产的钢球磨煤机,球磨机型号为BBD4062型,投产不久后,发现该机组D球磨机振动异常,A修解体检修过程中发现其大齿轮断裂一齿,其断裂长度达450mm,最大断裂深度达75mm。

该磨机大齿轮选用的钢材为ZG35CrMo,这类钢导热系数小、热膨胀系数大,焊接性能较差,焊后残余应力很大,容易产生裂纹。

球磨机大齿轮断齿在电力、化工、冶金等使用钢球磨机的行业来说都比较普遍的设备缺陷,但行业内部各企业本身却没有对断齿进行修复的技术能力,主要采用更换齿轮或委托给专门研究焊接工艺的厂家进行处理的方式解决,不论是换齿轮还是外委修复,价格都比较昂贵。

某电厂检修人员在#2机组A修中对球磨机大齿轮断齿进行焊接修复取得成功,不但保障了A修工作的顺利结束,为生产顺行提供了有力支撑,还掌握了球磨机大齿轮断齿修复这个国内钢球磨机普遍存在的技术难题的解决办法,通过用技术解决难题,取得了宝贵的检修经验。

图1:断齿情况2大齿轮裂纹原因分析根据光谱分析发现大齿轮所用材质为ZG35CrMo钢,焊缝影响区内,产生问题的原因是:铸造工艺不当造成应力集中,再加上球磨机本身承受的是重载荷,大齿轮转动过程中受较为复杂的应力,从而使大齿轮在运行中产生裂纹或断裂。

3 焊接性分析该磨机大齿轮选用的钢材为ZG35CrMo,其碳当量计算值位CE=0.708%。

当CE>0.4时,焊接接头的淬硬倾向很大。

另外,这类钢导热系数小、热膨胀系数大,焊接性能较差,焊后残余应力很大,容易产生裂纹,且限于现场条件,无法用履带式加热器等常用机具进行焊前预热及焊后热处理工作,根据现场条件,为了获得力学性能合符要求的焊缝,选择适当的焊接材料,采用冷焊法对齿轮进行修复。

4 焊前准备准备碳弧气刨工具一套、逆变焊机ZX400型一台、磨光机一台、内磨机一台、着色探伤剂一套、手工电弧焊工具一套。

4.1铲除裂纹用碳弧气刨把裂纹刨掉。

矿山机械齿轮传动设备断裂轮齿的自动化焊接修复技术

世界有色金属 2023年 7月上52机械加工与制造M achining and manufacturing矿山机械齿轮传动设备断裂轮齿的自动化焊接修复技术孙 亮,王 亮(兰州石化职业技术大学,甘肃 兰州 730207)摘 要:为提高断裂轮齿焊缝强度,降低焊接修复后焊件不合格率,开展矿山机械齿轮传动设备断裂轮齿的自动化焊接修复方法的设计研究。

为了达到最大的延迟冷却速度,并降低冷开裂现象的发生概率,在对断裂轮齿焊接和修复前,按照规范对断裂轮齿中的焊缝进行预热、清洁等处理;使用自动化焊接专机,设计断裂轮齿的栽丝镶齿与齿轮补焊;采取慢速降温或后加热的方法,设计焊接修复后的断裂轮齿冷却处理,防止焊件出现裂纹,完成自动化焊接修复技术的设计。

以某地区大型矿山机械设备生产制造单位为例,设计实例应用实验,实验结果证明:该方法可以在提高断裂轮齿焊缝强度的同时,将自动焊接修复加工的不合格率控制在一个相对较低的水平。

关键词:矿山;修复技术;自动化焊接;断裂轮齿;传动设备;机械齿轮中图分类号:TG457.25 文献标识码:A 文章编号:1002-5065(2023)13-0052-3Automatic Welding Repair Technology for Broken Gear Teeth of Mining Machinery Gear Transmission EquipmentSUN Liang, WANG Liang(Lanzhou Petrochemical University of Vocational Technology,Lanzhou 730207,China)Abstract: In order to improve the weld strength of fractured gear teeth and reduce the unqualified rate of welded parts after welding repair, the design and research of automatic welding repair methods for fractured gear teeth in mining machinery gear transmission equipment are carried out. In order to achieve the maximum delayed cooling rate and reduce the probability of cold cracking, preheating and cleaning of the welds in the fractured gear teeth should be carried out according to specifications before welding and repairing them; Using an automated welding machine, design wire embedding and gear repair welding for broken gear teeth; Adopting slow cooling or post heating methods, designing cooling treatment for fractured gear teeth after welding repair to prevent cracks in the welded parts, and completing the design of automated welding repair technology. Taking a large-scale mining machinery and equipment production and manufacturing unit in a certain region as an example, an application experiment was designed. The experimental results showed that this method can improve the strength of the fractured gear tooth weld seam while controlling the unqualified rate of automatic welding repair processing at a relatively low level.Keywords: mining; Repair technology; Automated welding; Broken gear teeth; Transmission equipment; Mechanical gear收稿日期:2023-04课题批准号:2022B-319。

球磨机维修技术总结-个人总结球磨机检修

球磨机维修技术总结|个人总结球磨机检修球磨机维修技术总结申报工种:钳工级别:高级工撰写人单位:首钢矿业协力公司维检三车间撰写人姓名:陈新国完成时间:2021年12月09日球磨机技术操作总结球磨机是首钢矿业公司水厂铁矿二磁车间主体设备,保证主体设备长周期稳定运行是我们协力公司维检三车间维检钳工二班的重点工作。

球磨机位于水厂铁矿二磁车间厂区内,我们钳工二班主要承担二磁车间球磨机检修修复与备制作更换以及球磨机的所有机械故障处理。

球磨机的型号:二磁车间现有7个生产系列共计14台球磨机,每台球磨机的规格为∮3600MM×4500MM。

磨矿方式一次球磨机为抛落式,二次球磨机为泄落式。

日产量约8000吨。

球磨机长周期稳定运行主要取决于(机械部分):大小齿轮啮合间隙合适,运转平稳。

同步电动机、付轴和小齿轮之间在同一个坐标轴上运转,球磨机的空心轴与轴瓦之间摩擦小且平稳。

只有达到标准后球磨机运行才稳定而且不易放生事故。

一般的常见事故:1、球磨机运行中付轴震动,销子断裂折断。

2、球磨机运行中震动大,大小齿轮之间啮合处有异响,大小地脚螺丝、偏盖螺丝松动,严重时导致球磨机的大小齿轮的轮齿折断。

3、球磨机运行中轴瓦温度过热、冒烟。

故障处理:1、主要问题是球磨机的小齿轮与同步机没有在同一坐标轴上运转。

需要找正处理。

运用划规、水平尺、塞尺、游标卡尺等相关工具。

运用划规进行画圈测量,调整小齿轮与付轴、同步机的水**。

在用水平尺测量小齿轮是否水平,如果不水平将小齿轮调整水平。

然后运用塞尺进行球磨机的间隙测量和调整。

经过运用此方法调整后的球磨机能够平稳的运行。

销子的折断和变形大大降低了,从而进一步的减少了成本,也保证了球磨机的生产效率。

2、主要问题是球磨机的大小齿轮啮合的间隙过大或者过小。

需要调整间隙。

根据大小齿轮的模数可以知道理论的大小齿轮啮合间隙数据:1—3系列球磨机为8—9MM,4—7系列球磨机为7—8MM(大小齿轮为新齿轮)。

一种球磨机大齿轮断齿的焊接修复方法[发明专利]

![一种球磨机大齿轮断齿的焊接修复方法[发明专利]](https://img.taocdn.com/s3/m/6b0fd3cc3169a4517623a33d.png)

专利名称:一种球磨机大齿轮断齿的焊接修复方法专利类型:发明专利

发明人:张冲,贺圣波,周旭晖

申请号:CN202011174376.6

申请日:20201028

公开号:CN112388245A

公开日:

20210223

专利内容由知识产权出版社提供

摘要:本发明公开了一种球磨机大齿轮断齿的焊接修复方法,所述方法步骤为:一、对焊条进行烘干并放在保温桶中备用;二、坡口制备:在挖裂纹时就要考虑坡口的形状大小,在保证彻底清除裂纹的情况下应使坡口尺寸小,无尖角、死角,以利于焊接,坡口及坡口边缘两侧15~20mm范围内打磨出金属光泽;三、采用手工电弧焊进行焊接;四、在每一段焊接结束后及时进行锤击,以消除焊接应力;五、焊接完毕后进行打磨处理。

根据现场条件,为了获得力学性能合符要求的焊缝,选择适当的焊接材料,采用冷焊法对齿轮进行修复。

焊接修复后,着色探伤未发现有裂纹缺陷,硬度值符合要求,取得了很好的使用效果。

申请人:贵州西能电力建设有限公司

地址:550081 贵州省贵阳市观山湖区金阳北路296号

国籍:CN

代理机构:贵阳中新专利商标事务所

代理人:张成

更多信息请下载全文后查看。

利用保养焊接技术修复大型齿轮

利用保养焊接技术修复大型齿轮

秦书清;李向荣;王盛

【期刊名称】《金属加工:热加工》

【年(卷),期】2014(000)014

【总页数】2页(P85-86)

【作者】秦书清;李向荣;王盛

【作者单位】莱芜钢铁集团设备检修中心;莱芜钢铁集团设备检修中心;莱芜钢铁集团设备检修中心

【正文语种】中文

【相关文献】

1.利用焊接技术修复安装烧结机星轮齿板的实践 [J], 王延朝;孙惠

2.大型挖掘机脚齿轮的修复利用 [J], 高福友

3.保养焊接技术在精轧机主传动接轴裂纹修复中的应用 [J], 张晓刚

4.利用变位齿轮原理修复齿轮 [J], 刘并章

5.运用焊接技术修复大型混捏机主轴工艺的实践 [J], 高毅

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

球磨机大齿轮断齿后修复焊接工艺

1 概述

某电厂300MW#2机组配备的是沈阳重型设备厂生产的钢球磨煤机,球磨机型号为BBD4062型,投产不久后,发现该机组D球磨机振动异常,A修解体检修过程中发现其大齿轮断裂一齿,其断裂长度达450mm,最大断裂深度达75mm。

该磨机大齿轮选用的钢材为ZG35CrMo,这类钢导热系数小、热膨胀系数大,焊接性能较差,焊后残余应力很大,容易产生裂纹。

球磨机大齿轮断齿在电力、化工、冶金等使用钢球磨机的行业来说都比较普遍的设备缺陷,但行业内部各企业本身却没有对断齿进行修复的技术能力,主要采用更换齿轮或委托给专门研究焊接工艺的厂家进行处理的方式解决,不论是换齿轮还是外委修复,价格都比较昂贵。

某电厂检修人员在#2机组A修中对球磨机大齿轮断齿进行焊接修复取得成功,不但保障了A修工作的顺利结束,为生产顺行提供了有力支撑,还掌握了球磨机大齿轮断齿修复这个国内钢球磨机普遍存在的技术难题的解决办法,通过用技术解决难题,取得了宝贵的检修经验。

图1:断齿情况

2大齿轮裂纹原因分析

根据光谱分析发现大齿轮所用材质为ZG35CrMo钢,焊缝影响区内,产生问题的原因是:铸造工艺不当造成应力集中,再加上球磨机本身承受的是重载荷,大齿轮转动过程中受较为复杂的应力,从而使大齿轮在运行中产生裂纹或断裂。

3 焊接性分析

该磨机大齿轮选用的钢材为ZG35CrMo,其碳当量计算值位CE=0.708%。

当CE>0.4时,焊接接头的淬硬倾向很大。

另外,这类钢导热系数小、热膨胀系数大,焊接性能较差,焊后残余应力很大,容易产生裂纹,且限于现场条件,无法用履带式加热器等常用机具进行焊前预热及焊后热处理工作,根据现场条件,为了

获得力学性能合符要求的焊缝,选择适当的焊接材料,采用冷焊法对齿轮进行修复。

4 焊前准备

准备碳弧气刨工具一套、逆变焊机ZX400型一台、磨光机一台、内磨机一台、着色探伤剂一套、手工电弧焊工具一套。

4.1铲除裂纹

用碳弧气刨把裂纹刨掉。

注意:必须在刨一点后待其冷却后再继续刨,平均温度应小于100℃,碳弧气刨时由操作者在熔池中观察裂纹的走向而跟踪直至裂纹全部挖尽为止。

最后还要用着色法检查,确认裂纹彻底清除。

4.2焊接坡口的制作

坡口制备:在挖裂纹时就要考虑坡口的形状大小,在保证彻底清除裂纹的情况下应使坡口尺寸尽量小,无尖角、死角,以利于焊接,必要时用内磨机修磨。

坡口及坡口边缘两侧15~20mm范围内应打磨出金属光泽,确保补焊质量。

5 焊接材料的选择

6 工艺难点分析

随着碳当量值的增加,钢材的焊接性会变差。

当CE值大于0.4%~0.6%时,冷裂纹的敏感性将增大。

另外焊条涂料成分内的有机物、涂料矿物成分含有的结晶水,以及硅酸钠、硅酸钾等粘结剂内含有的化学水分,接头表面的潮气、油脂、污垢、锈斑,大气中的潮气都是焊缝中氢的来源。

这些氢源在焊接过程中变成溶解氢并且在随后的冷却过程中向焊缝金属及其附近的母材扩散,使焊缝塑性下降。

氢与焊接应力联合作用成为产生裂纹的主要原因。

7 焊接难点采用的解决办法

针对在焊接过程容易出现的问题,采取了如下措施以保证焊接质量:

7.1严格按照焊条的使用说明书对焊条进行烘干,并将其放在恒温150℃的保温桶内备用。

7.2采用小电流弱规范进行焊接。

7.3采用分段跳焊法。

如焊缝较宽,每层需多道焊时,焊接顺序应按图1所示,按1→2→3→4→5(如图2)顺序依次进行操作,后敷的焊道应压敷前一焊道宽度的1/4~1/3。

图2焊接顺序图

7.4每一段焊接结束后及时进行锤击,以消除焊接应力。

8 焊接操作工艺

8.1在保证熔化良好的情况下尽量选用小电流焊接。

一般选用90~115A。

8.2焊条不作大的横向摆动。

使用规格为φ3.2焊条时,摆动宽度≤8mm。

8.3每一层应焊成中间凹两侧高,使每层冷却时有一个弹性延展面。

8.4起弧和收头应错开,避免重合在一起,表面不可高于母材。

8.5为降低补焊区的收缩应力,改善焊道金属组织,宜配合捶击工艺,并且该道工序应与补焊衔接紧凑,即每焊一道,随时锤击焊缝。

图3:断齿修复后

8结束语

焊接修复后,着色探伤未发现有裂纹缺陷,硬度值符合要求。

裂纹处理完后恢复运行,检查周期经过从一天、一周、两周、一月、三月、半年逐渐延长,缺陷处理部位一切正常,振动在0.05mm左右,无异音,修复的齿未出现断裂,大齿轮的修复取得成功。

从经济性来讲,更换单台球磨机大齿轮购买和安装约120万元。

更换时间加上设备采购时间,按半年时间计算,300WM机组在半年大约2/3时间满负荷运转(考虑中调调峰),而单台球磨机最大可带负荷8万KW,那么每小时少发8万KW,30天就少发5760万KW。

提高了机组的经济性和可靠性。

处理裂纹的材料费用不足2000元,我们认为这种偿试是值得的,处理工艺值得总结。

在电力生产过程中,各种设备、部件由于其出厂生产时采用的工艺以及在实际工作环境中的使用工况等因素,会出现这样那样的问题,出了问题并不可怕,关键在于能够针对问题制定完善可行的方案。

通过本案例,为类似设备问题累积了丰富的经验。