通用凸轮曲线设计程序

画凸轮轮廓曲线的步骤

画凸轮轮廓曲线的步骤

1. 确定绘制平面:在纸上或计算机绘图软件中确定绘制的平面大小和比例,以便合理地呈现凸轮的形状。

2. 绘制基准线:在所选的绘制平面上绘制一条水平基准线,用于确定凸轮的位置和形态。

3. 确定凸轮中心:根据具体要求和设计,确定凸轮的中心位置,通常相对于基准线上的一点。

4. 画出凸轮半径:以凸轮中心为圆心,在绘制平面上画出凸轮的半径,即凸轮的最外形状。

5. 划定凸轮的运动曲线:根据具体要求和设计,用曲线连接凸轮的起始点和结束点,形成满足运动要求的凸轮轮廓曲线。

6. 确定凸轮轴向:根据具体要求和设计,确定凸轮轮廓曲线相对于基准线的上下位置。

7. 添加凸轮特征:根据具体要求和设计,添加凸轮上的特征,如凹槽、齿轮等。

8. 检查和修改:在绘制完成后,仔细检查凸轮轮廓曲线的形状和位置是否符合要求,如有需要,进行必要的修改。

9. 添加细节:根据需要,可以添加细节,如标记尺寸和比例。

10. 上色和阴影处理:如果需要,可以对绘制的凸轮进行上色和阴影处理,以使其更加逼真和立体感。

以上是绘制凸轮轮廓曲线的一般步骤,具体步骤可能还会根据具体要求和设计而有所不同。

凸轮设计 程序

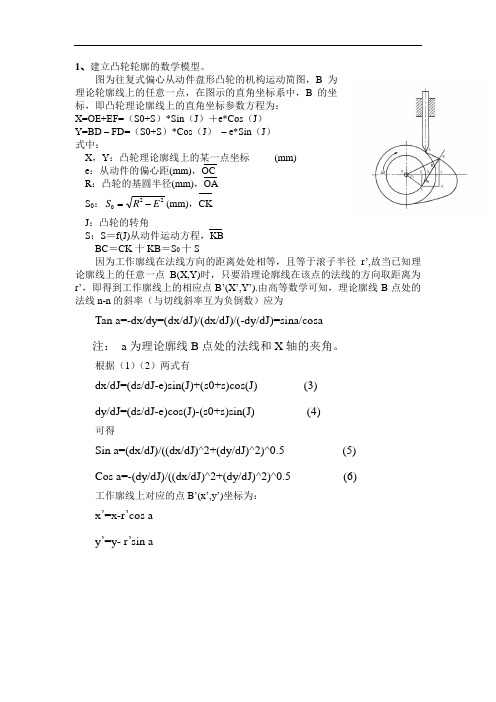

1、建立凸轮轮廓的数学模型。

图为往复式偏心从动件盘形凸轮的机构运动简图,B 为理论轮廓线上的任意一点,在图示的直角坐标系中,B 的坐标,即凸轮理论廓线上的直角坐标参数方程为:X=OE+EF=(S0+S )*Sin (J )+e*Cos (J )Y=BD – FD=(S0+S )*Cos (J ) – e*Sin (J )式中:X ,Y :凸轮理论廓线上的某一点坐标 (mm)e :从动件的偏心距(mm),OCR :凸轮的基圆半径(mm),OAS 0:220E R S -=(mm),CKJ :凸轮的转角 S :S =f(J)从动件运动方程,KBBC =CK 十KB =S 0十S因为工作廓线在法线方向的距离处处相等,且等于滚子半径r ’,故当已知理论廓线上的任意一点B(X,Y)时,只要沿理论廓线在该点的法线的方向取距离为r ’,即得到工作廓线上的相应点B ’(X ’,Y ’).由高等数学可知,理论廓线B 点处的法线n-n 的斜率(与切线斜率互为负倒数)应为 Tan a=-dx/dy=(dx/dJ)/(dx/dJ)/(-dy/dJ)=sina/cosa注: a 为理论廓线B 点处的法线和X 轴的夹角。

根据(1)(2)两式有dx/dJ=(ds/dJ-e)sin(J)+(s0+s)cos(J) (3)dy/dJ=(ds/dJ-e)cos(J)-(s0+s)sin(J) (4)可得Sin a=(dx/dJ)/((dx/dJ)^2+(dy/dJ)^2)^0.5 (5)Cos a=-(dy/dJ)/((dx/dJ)^2+(dy/dJ)^2)^0.5 (6)工作廓线上对应的点B ’(x ’,y ’)坐标为:x ’=x-r ’cos ay ’=y- r ’sin a2、从动件运行规律:五次多项式运行规律推程(升)δ1远休止(停)δ2回程(降)δ3近休止(停)δ4等加速等减速S1=10h(δ/δ1)^3-15h (δ/δ1)^4+6h(δ/δ1)^5); S2=h 等减速等加速S1=h-h(10(δ/δ3)^3-15(δ/δ3)^4+6(δ/δ3)^5)S4=03、绘制凸轮曲线的程序框图(1)升回程运动函数的子程序框图(2)d s/dδ运动函数的子程序框图while(3)绘制凸轮轮廓的主程序框图(4)绘制S-δ曲线的程序框图4.编程%(1)升回程运动函数的子程序%s.mfunction y = s(x) %申明从动件运行规律函数deg=pi/180; %转化为弧度制的参数h=8; %从动件行程if (x<0)|(x>2*pi)error('Input Range error(0~2*pi)'); elseif x<(60*deg)&(x>=0)y=h*(10*(x/(60*deg))^3-15*(x/(60*deg))^4+6*(x/(60*deg))^5); %升程运动规律elseif(x>=60*deg)&(x<70*deg)y=h; %远休运动规律elseif(x>=70*deg)&(x<130*deg)y=h-h*(10*((x-70*deg)/(60*deg))^3-15*((x-70*deg)/(60*deg))^4+6*((x-70*deg)/(60 *deg))^5);%回程运动规律elsey=0; %近休运动规律endendendend%(2)绘制ds/dδ运动函数的子程序%ds.mfunction d=ds(x) %申明ds/dδ运行规律函数h=8; %凸轮2行程deg=pi/180;if (x<0)|(x>2*pi)error('Input Range error(0~2*pi)');elseif x<(60*deg)&(x>=0)d=h/(60*deg)*((30*(x/(60*deg))^2-60*(x/(60*deg))^3+30*(x/(60*deg))^4)); %对S求导elseif(x>=60*deg)&(x<70*deg)d=0; %对S求导elseif(x>=70*deg)&(x<130*deg)d=-h/(60*deg)*((30*((x-70*deg)/(60*deg))^2-60*((x-70*deg)/(60*deg))^3+30*((x-7 0*deg)/(60*deg))^4)); %对S求导elsed=0; %对S求导endendendend%(3)绘制凸轮轮廓的主程序%main.mclear;i=1;r0=55; %基圆半径rr=4; %滚子圆半径e=0; %偏距eta=1; %凸轮顺时钉转向s0=(r0^2-e^2)^0.5;deg=pi/180;st=0.05*deg; %步长a=0;while (a<2*pi)x(i)=(s(a)+s0)*sin(eta*a)-e*cos(eta*a); %定义理论轮廓线的X座标y(i)=(s(a)+s0)*cos(eta*a)+e*sin(eta*a); %定义理论轮廓线的Y座标dx=ds(a)*sin(eta*a)-eta*(s(a)+s0)*cos(eta*a)-e*eta*sin(eta*a);dy=ds(a)*cos(eta*a)+eta*(s(a)+s0)*sin(eta*a)-e*eta*cos(eta*a);sino=dx/(dx^2+dy^2)^0.5;coso=dy/(dx^2+dy^2)^0.5;X(i)=x(i)-rr*coso; %定义实际轮廓线的X座标Y(i)=y(i)+rr*sino; %定义实际轮廓线的Y座标i=i+1;a=a+st;endplot(x,y,X,Y); %绘制理论和实际轮廓线axis('square','equal');grid on主程序运行的结果为凸轮轮廓曲线:%(4)绘制S-δ曲线的程序为:%myline.mh=10;deg=pi/180;t1=linspace(0,60*pi/180); %定义升程角范围y1=h*(10*(t1/(60*deg)).^3-15*(t1/(60*deg)).^4+6*(t1/(60*deg)).^5); %升程运动规律t2=linspace(60*pi/180,70*pi/180); %定义远休角范围y2=h; %远休运动规律t3=linspace(70*pi/180,130*pi/180); %定义回程角范围y3=h-h*(10*((t3-70*deg)/(60*deg)).^3-15*((t3-70*deg)/(60*deg)).^4+6*((t3-70*deg)/(60*deg)). ^5);%回程运动规律t4=linspace(130*pi/180,360*pi/180); %定义近休角范围y4=0; %近休运动规律plot(t1,y1,t2,y2,t3,y3,t4,y4) %绘制S-δ曲线xlabel('t');ylabel('y');grid程序运行的结果为:。

凸轮设计步骤

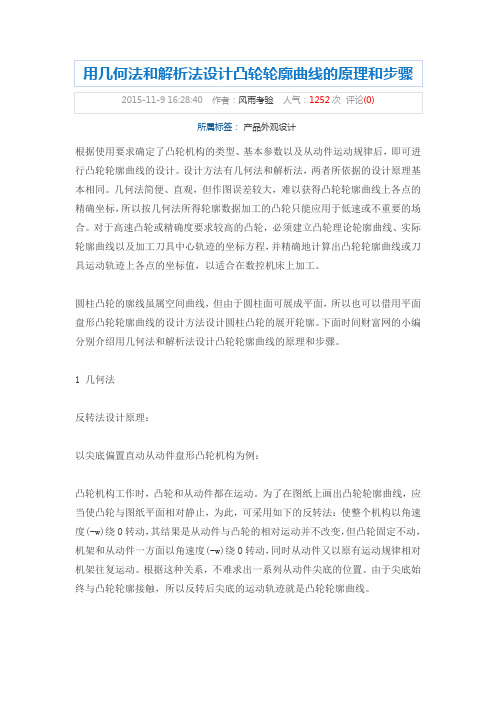

所属标签:产品外观设计根据使用要求确定了凸轮机构的类型、基本参数以及从动件运动规律后,即可进行凸轮轮廓曲线的设计。

设计方法有几何法和解析法,两者所依据的设计原理基本相同。

几何法简便、直观,但作图误差较大,难以获得凸轮轮廓曲线上各点的精确坐标,所以按几何法所得轮廓数据加工的凸轮只能应用于低速或不重要的场合。

对于高速凸轮或精确度要求较高的凸轮,必须建立凸轮理论轮廓曲线、实际轮廓曲线以及加工刀具中心轨迹的坐标方程,并精确地计算出凸轮轮廓曲线或刀具运动轨迹上各点的坐标值,以适合在数控机床上加工。

圆柱凸轮的廓线虽属空间曲线,但由于圆柱面可展成平面,所以也可以借用平面盘形凸轮轮廓曲线的设计方法设计圆柱凸轮的展开轮廓。

下面时间财富网的小编分别介绍用几何法和解析法设计凸轮轮廓曲线的原理和步骤。

1 几何法反转法设计原理:以尖底偏置直动从动件盘形凸轮机构为例:凸轮机构工作时,凸轮和从动件都在运动。

为了在图纸上画出凸轮轮廓曲线,应当使凸轮与图纸平面相对静止,为此,可采用如下的反转法:使整个机构以角速度(-w)绕O转动,其结果是从动件与凸轮的相对运动并不改变,但凸轮固定不动,机架和从动件一方面以角速度(-w)绕O转动,同时从动件又以原有运动规律相对机架往复运动。

根据这种关系,不难求出一系列从动件尖底的位置。

由于尖底始终与凸轮轮廓接触,所以反转后尖底的运动轨迹就是凸轮轮廓曲线。

1). 直动从动件盘形凸轮机构尖底偏置直动从动件盘形凸轮机构:已知从动件位移线图,凸轮以等角速w顺时针回转,其基圆半径为r0,从动件导路偏距为e,要求绘出此凸轮的轮廓曲线。

运用反转法绘制尖底直动从动件盘形凸轮机构凸轮轮廓曲线的方法和步骤如下:1) 以r0为半径作基圆,以e为半径作偏距圆,点K为从动件导路线与偏距圆的切点,导路线与基圆的交点B0(C0)便是从动件尖底的初始位置。

2) 将位移线图s-f的推程运动角和回程运动角分别作若干等分(图中各为四等分)。

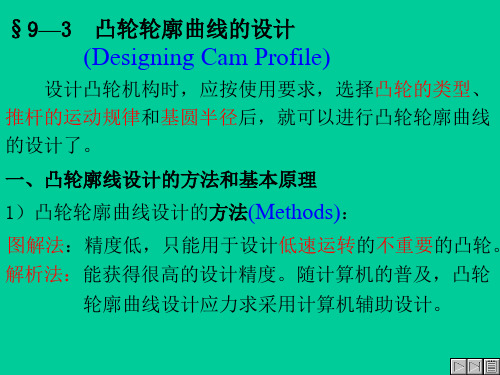

凸轮轮廓曲线的设计

图9-22

y=(r0 + s)cosδ -(ds/dδ )sinδ

3、摆动滚子推杆盘形凸轮机构 如图9-23所示建立Oxy坐标系。 B0点为凸轮推程段廓线的起始点, 当凸轮转过(即推杆反转)δ 角 度时,推杆处于图示AB位置,其 角位移为ψ 。

图9-21

式中e为偏距,s0 =

r02 e2 。

∵ 工作廓线与理论廓线在法线方 向的距离处处相等,且等于滚子

半径 rr 。 ∴ 当已知理论廓线上任意一点B (x ,y)时,则可得到工作廓 线上相应点B′( x ′,y ′)。 由高等数学知识,理论廓线B点处法线的斜率(与切 线斜率互为负倒数)为:

作图步骤: 1)按尖顶设计方法定出点A在推 杆复合运动中依次占据的位 置1′、2′、3′、……; 2)过点1′、2′、3′、……作 一系列代表推杆平底的直线, 得直线族; 3)作此直线族的内包络线β ,即为所求的凸轮廓线。 注意: 1)β 0与β 是非等距曲线,也不是相似曲线。 2)为了保证在所有位置平底都能与轮廓相切,平底左右 两侧的宽度必须大于导路至最远切点的距离Lmax(图 9-20),取整个平底长度 L=2Lmax+(5~7)mm。

3)作偏距圆(以凸轮中心O为圆心,以偏距e为半径作圆),与导 路相切;

4)从OA开始,沿-ω 方向依次取角度 δ 0、δ 01、δ 0′、δ 02,并将角δ 0、 δ 0′等分成与s线图对应的等分,与 基圆相交得点1、2、3、……; 5)过1、2、3、……等点作偏距圆切线(注意切向)。此切线代表 反转后推杆导路占据的位置线; 6)在各条切线上,由基圆开始向外量取S线图上的对应长度11′、 22′、33′、……,得点1′、2′、3′、……。此即代表推杆 的尖顶在复合运动中依次占据的位置;

机械原理-凸轮轮廓曲线设计图解法

-ω

3’ 2’ 1’ ω O 1 2

1

2

3

3

直动从动件盘形凸轮轮廓的绘制

1.对心直动尖顶从动件盘形凸轮 已知凸轮的基圆半径r0,角速度ω 和从 动件的运动规律,设计该凸轮轮廓曲线。

4’ 5’ 6’

-ω ω

3’ 2’ 1’

7’

8’ 5 6 7 8

1 2 3 4

设计步骤: ①作基圆r0。

②反向等分各运动角,得到一系列与基圆的交点。

7’ 5’ 3’ 1’ 1 3 5 78 8’ 9’ 11’ 12’ 13’ 14’ 9 11 13 15

e

-ω

ω 15’ 15 14’14

k12 k11 k10 k9 k15 k14 k13

A

13’

12’

k1 13 k 12 k32 k8 k7k6 k5k4 11 10 9

O

注意:与前不同的是——过 各等分点作偏距圆的一系列 切线,即是从动件导路在反 转过程中的一系列位置线。

11’

10’ 9’

直动平底从动件盘形凸轮轮廓的绘制

直动平底从动件盘形凸轮轮廓的绘制

-

实际廓线

直动平底从动件盘形凸轮轮廓的绘制

-

实际廓线

③过各交点作从动件导路线,确定反转后从动件尖顶在各等分点的位置。 ④将各尖顶点连接成一条光滑曲线。

直动从动件盘形凸轮轮廓的绘制

2.对心直动滚子从动件盘形凸轮 已知凸轮的基圆半径r0,滚子半径 rT ,角速度ω 和从动件的运动规 律,设计该凸轮轮廓曲线。

3’ 2’ 1’ 7’ 8’ 1 2 3 4 5 6 7 8 4’

-ω

理论轮廓

ω

5’ 6’

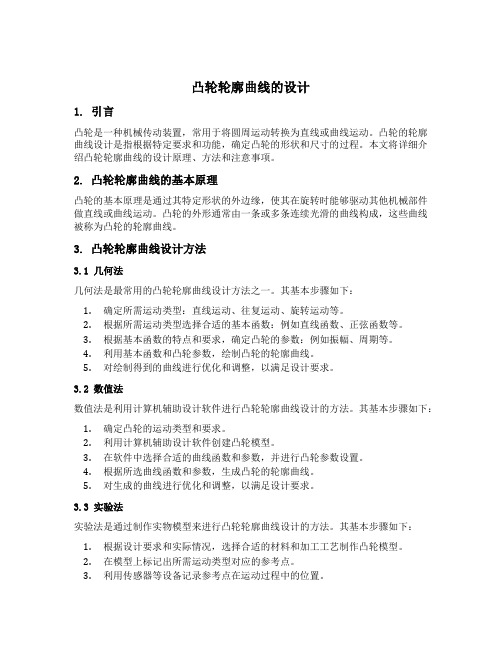

凸轮轮廓曲线的设计

凸轮轮廓曲线的设计1. 引言凸轮是一种机械传动装置,常用于将圆周运动转换为直线或曲线运动。

凸轮的轮廓曲线设计是指根据特定要求和功能,确定凸轮的形状和尺寸的过程。

本文将详细介绍凸轮轮廓曲线的设计原理、方法和注意事项。

2. 凸轮轮廓曲线的基本原理凸轮的基本原理是通过其特定形状的外边缘,使其在旋转时能够驱动其他机械部件做直线或曲线运动。

凸轮的外形通常由一条或多条连续光滑的曲线构成,这些曲线被称为凸轮的轮廓曲线。

3. 凸轮轮廓曲线设计方法3.1 几何法几何法是最常用的凸轮轮廓曲线设计方法之一。

其基本步骤如下:1.确定所需运动类型:直线运动、往复运动、旋转运动等。

2.根据所需运动类型选择合适的基本函数:例如直线函数、正弦函数等。

3.根据基本函数的特点和要求,确定凸轮的参数:例如振幅、周期等。

4.利用基本函数和凸轮参数,绘制凸轮的轮廓曲线。

5.对绘制得到的曲线进行优化和调整,以满足设计要求。

3.2 数值法数值法是利用计算机辅助设计软件进行凸轮轮廓曲线设计的方法。

其基本步骤如下:1.确定凸轮的运动类型和要求。

2.利用计算机辅助设计软件创建凸轮模型。

3.在软件中选择合适的曲线函数和参数,并进行凸轮参数设置。

4.根据所选曲线函数和参数,生成凸轮的轮廓曲线。

5.对生成的曲线进行优化和调整,以满足设计要求。

3.3 实验法实验法是通过制作实物模型来进行凸轮轮廓曲线设计的方法。

其基本步骤如下:1.根据设计要求和实际情况,选择合适的材料和加工工艺制作凸轮模型。

2.在模型上标记出所需运动类型对应的参考点。

3.利用传感器等设备记录参考点在运动过程中的位置。

4.根据记录的数据,绘制凸轮的轮廓曲线。

5.对绘制得到的曲线进行优化和调整,以满足设计要求。

4. 凸轮轮廓曲线设计的注意事项在进行凸轮轮廓曲线设计时,需要注意以下几点:•凸轮的形状和尺寸应符合机械传动要求和设计规范。

•轮廓曲线应光滑、连续,避免出现尖锐转角和突变点。

•曲线参数的选择应合理,以确保凸轮能够正常运动并满足设计要求。

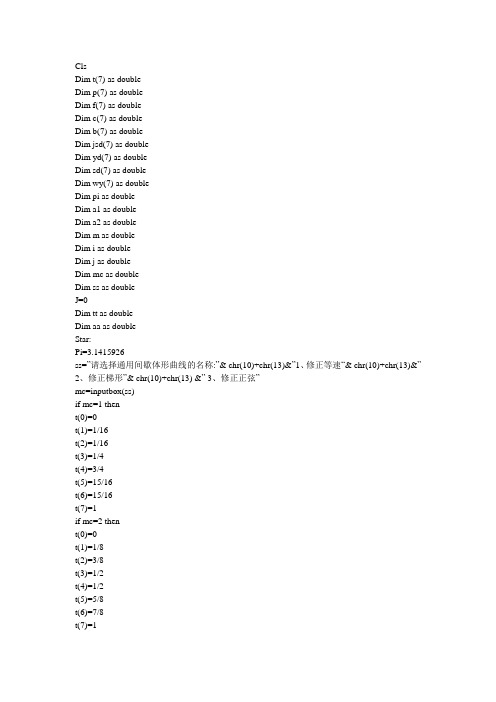

机构设计凸轮曲线程序

ClsDim t(7) as doubleDim p(7) as doubleDim f(7) as doubleDim c(7) as doubleDim b(7) as doubleDim jsd(7) as doubleDim yd(7) as doubleDim sd(7) as doubleDim wy(7) as doubleDim pi as doubleDim a1 as doubleDim a2 as doubleDim m as doubleDim i as doubleDim j as doubleDim mc as doubleDim ss as doubleJ=0Dim tt as doubleDim aa as doubleStar:Pi=3.1415926ss=”请选择通用间歇体形曲线的名称:”& chr(10)+chr(13)&”1、修正等速“& chr(10)+chr(13)&”2、修正梯形”& chr(10)+chr(13) &”3、修正正弦”mc=inputbox(ss)if mc=1 thent(0)=0t(1)=1/16t(2)=1/16t(3)=1/4t(4)=3/4t(5)=15/16t(6)=15/16t(7)=1if mc=2 thent(0)=0t(1)=1/8t(2)=3/8t(3)=1/2t(4)=1/2t(5)=5/8t(6)=7/8t(7)=1elseif mc=3 thent(0)=0t(1)=1/8t(2)=1/8t(3)=1/2t(4)=1/2t(5)=7/8t(6)=7/8t(7)=1elsemsgbox(“请输入1-3的数”)goto startend iffor i= 1 to7f(i)=2*(t(i)-f(i-1))/pinext im=(f(1)+f(2)*pi/2+f(3))/(f(5)+f(6)*pi/2+f(7))a1=(f(3)^2+0.5*((t(2)-t(1))^2)-f(1)^2+f(3)*(1-t(3))+(t(2)-t(1))*(1-t(2))+f(1)-m*(f(7)^2+0.5*((t(6) -t(5))^2)- f(5)^2+f(5)*(1-t(4))+(t(6)-t(5))*(1-t(6))))^(-1)a2=m*a1c(1)=f(1)*a1c(2)=-t(1)*a1+c(1)c(3)= t(2)*a1+c(2)c(4)= f(3)*a1+c(3)c(5)=-f(5)*a2+c(4)c(6)=t(5)*a2+c(5)c(7)=- t(6)*a2+c(6)b(1)=0b(2)=-a1*(f(1)^2+0.5*t(1)^2)+t(1)*(c(1)-c(2))+b(1)b(3)= a1*(f(3)^2+0.5*t(2)^2)+t(2)* (c(2)-c(3))+b(2)b(4)=t(3)*(c(3)-c(4))+b(3)b(5)=t(4)*(c(4)-c(5))+b(4)b(6)=a(2)*(f(5)^2+0.5*t(5)^2)+t(5)*(c(5)-c(6))+b(5)b(7)=-a(2)*(f(7)^2+0.5*t(6)^2)+t(6)*(c(6)-c(7))+b(6)for tt=0 to 1 step 0.01for i=1 to 7select case icase 1 and (tt>=t(0) and tt<=t(1))p(i)=(tt-t(i-1))/f(i)+(i-1)*pi/4j=j+1jsd(j)=a1*sin(p(i))yd(j)=a1*cos(p(i))/pisd(j)= -a1*f(1)*cos(p(i))+c(i)wy(j)=-a1*(f(i)^2)*sin(p(i))+c(i)*c(i)*tt+b(i)open “d:\加速度.txt”for append as #1 print #1,jsd(j)closeopen “d:\跃度.txt”for append as #1 print #1,yd(j)closeopen “d:\速度.txt”for append as #1 print #1,sd(j)closeopen “d:\位移.txt”for append as #1 print #1,wy(j)closecase 2 and (tt>t(1)and tt<=t(2))j=j+1jsd(j)=a1yd(j)=0sd(j)=a1*tt+c(2)wy(j)=a1*(tt^2)*0.5+c(2)*tt+b(2)open “d:\加速度.txt”for append as #1 print #1,jsd(j)closeopen “d:\跃度.txt”for append as #1 print #1,yd(j)closeopen “d:\速度.txt”for append as #1 print #1,sd(j)closeopen “d:\位移.txt”for append as #1 print #1,wy(j)closecase 3 and (tt>t(2)and tt<=t(3))p(i)=(tt-t(i-1))/f(i)+(i-1)*pi/4j=j+1jsd(j)=a1*sin(p(i))yd(j)=a1*cos(p(i))/f(i)sd(j)=-a1*f(i)*cos(p(i))+c(i)*ttwy(j)= -a1*(f(i)^2)*sin(p(i))+c(i)*tt+b(i) open “d:\加速度.txt”for append as #1 print #1,jsd(j)closeopen “d:\跃度.txt”for append as #1 print #1,yd(j)closeopen “d:\速度.txt”for append as #1closeopen “d:\位移.txt”for append as #1 print #1,wy(j)closecase 4 and (tt>t(3)and tt<=t(4))j=j+1jsd(j)=0yd(j)=0sd(j)=c(4)wy(j)=c(4)*tt+b(4)open “d:\加速度.txt”for append as #1 print #1,jsd(j)closeopen “d:\跃度.txt”for append as #1 print #1,yd(j)closeopen “d:\速度.txt”for append as #1 print #1,sd(j)closeopen “d:\位移.txt”for append as #1 print #1,wy(j)closecase 5 and (tt>t(4)and tt<=t(5))p(i)=(tt-t(i-1))/f(i)+(i-1)*pi/4j=j+1jsd(j)=a2*sin(p(i))yd(j)=a2*cos(p(i))/f(i)sd(j)=-a2*f(i)*cos(p(i))+c(i)*ttwy(j)= -a2*(f(i)^2)*sin(p(i))+c(i)*tt+b(i) open “d:\加速度.txt”for append as #1 print #1,jsd(j)closeopen “d:\跃度.txt”for append as #1 print #1,yd(j)closeopen “d:\速度.txt”for append as #1 print #1,sd(j)closeopen “d:\位移.txt”for append as #1 print #1,wy(j)closecase 6 and (tt>t(5)and tt<=t(6))j=j+1yd(j)=0sd(j)=-a1*tt+c(6)wy(j)=-a1*(tt^2)*0.5+c(6)*tt+b(6)open “d:\加速度.txt”for append as #1print #1,jsd(j)closeopen “d:\跃度.txt”for append as #1print #1,yd(j)closeopen “d:\速度.txt”for append as #1print #1,sd(j)closeopen “d:\位移.txt”for append as #1print #1,wy(j)closecase 7 and (tt>t(6)and tt<=t(7))p(i)=(tt-t(i-1))/f(i)+(i-1)*pi/4j=j+1jsd(j)=a2*sin(p(i))yd(j)=a2*cos(p(i))/f(i)sd(j)=-a2*f(i)*cos(p(i))+c(i)wy(j)= -a2*(f(i)^2)*sin(p(i))+c(i)*tt+b(i)open “d:\加速度.txt”for append as #1print #1,jsd(j)closeopen “d:\跃度.txt”for append as #1print #1,yd(j)closeopen “d:\速度.txt”for append as #1print #1,sd(j)closeopen “d:\位移.txt”for append as #1print #1,wy(j)closeend selectnext inext iimsgbox (“计算完毕”&chr(10)+chr(13)&”位移数据在d:\位移.txt” &chr(10)+chr(13)& ”速度数据在d:\速度.txt”&chr(10)+chr(13)&”加速度数据在d:\加速度.txt”&chr(10)+chr(13)& ”跃度数据在d:\位移.txt”)msbox(“输出图形“)for i=1 to 1200 step 2form1.currentx=i*5+100print”.”Nextfor i=1 to 101currentx=i*20+1500 currenty=-wy(i)*600+1500 print”.”Nextcurrentx=1500currenty=2500print”位移曲线”for i=1500 to 3000 step 2 form1.currentx=i*5+100 form1.currenty=1500 print”.”Nextfor i=1 to 101currentx=i*20+8500 currenty=-sd(i)*200+1500 print”.”Nextcurrentx=9500currenty=2500print”速度曲线”for i=1 to 1200 step 2 form1.currentx=i*5+100 form1.currenty=5500 print”.”Nextfor i=1 to 1000 step 2 form1.currentx=i*2+5000 form1.currenty=1500 print”.”Nextfor i=1 to 101currentx=i*20+1500 currenty=-jsd(i)*50+5500 print”.”Nextcurrentx=2000currenty=7000print”加速度曲线”for i=1500 to 3000 step 2 form1.currentx=i*5+100print”.”Nextfor i=1 to 1000 step 2form1.currentx=i*2+5000form1.currenty=8500 print”.”Nextfor i=1 to 101 step 0.8 currentx=i*20+8500currenty=-yd(i)*6+5500 print”.”Nextcurrentx=9000currenty=7000print”跃度曲线”printprintselect case mccase 1currentx=6000currenty=12000print “修正等速”;”的四个曲线”case 2currentx=6000currenty=12000print “修正梯形”;”的四个曲线”case 3currentx=6000currenty=12000print “修正正弦”;”的四个曲线”end selectend subprivate sub command2_click() endend subend sub。

凸轮轮廓曲线

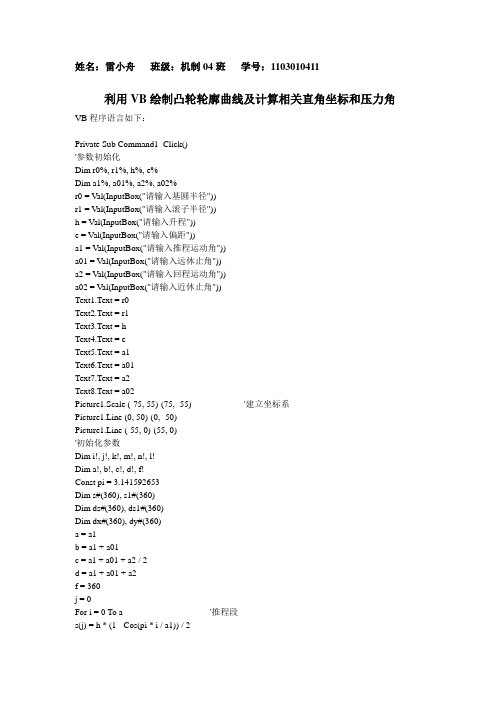

姓名:雷小舟班级:机制04班学号:1103010411利用VB绘制凸轮轮廓曲线及计算相关直角坐标和压力角VB程序语言如下:Private Sub Command1_Click()'参数初始化Dim r0%, r1%, h%, e%Dim a1%, a01%, a2%, a02%r0 = Val(InputBox("请输入基圆半径"))r1 = Val(InputBox("请输入滚子半径"))h = Val(InputBox("请输入升程"))e = Val(InputBox("请输入偏距"))a1 = V al(InputBox("请输入推程运动角"))a01 = Val(InputBox("请输入远休止角"))a2 = V al(InputBox("请输入回程运动角"))a02 = Val(InputBox("请输入近休止角"))Text1.Text = r0Text2.Text = r1Text3.Text = hText4.Text = eText5.Text = a1Text6.Text = a01Text7.Text = a2Text8.Text = a02Picture1.Scale (-75, 55)-(75, -55) '建立坐标系Picture1.Line (0, 50)-(0, -50)Picture1.Line (-55, 0)-(55, 0)'初始化参数Dim i!, j!, k!, m!, n!, l!Dim a!, b!, c!, d!, f!Const pi = 3.141592653Dim s#(360), s1#(360)Dim ds#(360), ds1#(360)Dim dx#(360), dy#(360)a = a1b = a1 + a01c = a1 + a01 + a2 / 2d = a1 + a01 + a2f = 360j = 0For i = 0 To a '推程段s(j) = h * (1 - Cos(pi * i / a1)) / 2ds(j) = h * pi * Sin(pi * i / a1) / (2 * a1)ds1(j) = ds(j) / 2s1(j) = s(j) / 2 '按比例定义参数值j = j + 1Next iFor i = (a + 1) To b '远休段s(j) = hds(j) = 0ds1(j) = 0s1(j) = s(j) / 2j = j + 1Next iFor i = (b + 1) To c '回程等减速段s(j) = h - 2 * h * (i - a1 - a01) ^ 2 / (a2 ^ 2)ds(j) = -4 * h * (i - a1 - a01) / (a2 ^ 2)ds1(j) = ds(j) / 2s1(j) = s(j) / 2j = j + 1Next iFor i = (c + 1) To d '回程等加速段s(j) = 2 * h * (a1 + a01 + a2 - i) ^ 2 / (a2 ^ 2)ds(j) = -4 * h * (a1 + a01 + a2 - i) / (a2 ^ 2)ds1(j) = ds(j) / 2s1(j) = s(j) / 2j = j + 1Next iFor i = (d + 1) To f '近休段s(j) = 0ds(j) = 0ds1(j) = 0s1(j) = s(j) / 2j = j + 1Next i'初始化参数'Dim X0#, Y0#, X1#, Y1#, X2#, Y2#Dim X11#, Y12#, X21#, Y22#Dim e1#, r#, p#, q#, r11#Dim s0#, a3#, a03#, a13#'按比例定义参数值'e1 = e / 2r = r0 / 2r11 = r1 / 2s0 = Sqr(r ^ 2 - e1 ^ 2)For i = 1 To 360dx(i) = (ds1(i) - e) * Sin(i * pi / 180) + (s0 + s1(i)) * Cos(i * pi / 180)dy(i) = (ds1(i) - e) * Cos(i * pi / 180) - (s0 + s1(i)) * Sin(i * pi / 180)Next i'输出理论、实际轮廓线图像及坐标值'X0 = e1: Y0 = s0For g = 2 To 360m = g - 1'求理论轮廓线X2 = (s1(g) + s0) * Sin(g * pi / 180) + e1 * Cos(g * pi / 180)Y2 = (s1(g) + s0) * Cos(g * pi / 180) - e1 * Sin(g * pi / 180)X1 = (s1(m) + s0) * Sin(m * pi / 180) + e1 * Cos(m * pi / 180)Y1 = (s1(m) + s0) * Cos(m * pi / 180) - e1 * Sin(m * pi / 180)Picture1.Line (X0, Y0)-(X1, Y1) '输出理论轮廓线图Picture1.Line (X1, Y1)-(X2, Y2)'求实际轮廓线p = dx(m) / Sqr(dx(m) ^ 2 + dy(m) ^ 2)q = -dy(m) / Sqr(dx(m) ^ 2 + dy(m) ^ 2)p1 = dx(g) / Sqr(dx(g) ^ 2 + dy(g) ^ 2)q1 = -dy(g) / Sqr(dx(g) ^ 2 + dy(g) ^ 2)X11 = X1 - r11 * qY12 = Y1 - r11 * pX21 = X2 - r11 * q1Y22 = Y2 - r11 * p1Picture1.PSet (X11, Y12) '输出实际轮廓线图'求压力角a3 = Abs(ds1(m) - e1) / (s1(m) + s0)a03 = Atn(a3) * 180 / pia13 = Abs(a03)If m Mod 5 = 0 ThenText9.Text = Text9.Text & " " & m & " " & 2 * X1 & " " & 2 * Y1 & " " & 2 * X11 & " " & 2 * Y12 & " " & a13 & " " & vbCrLf '每隔5°输出理论、实际轮廓线坐标值及压力角End IfX0 = X2: Y0 = Y2Next gEnd Sub代码编辑完成之后进行控件编辑,然后运行,图片如下:凸轮轮廓曲线图单独如下:(内轮廓为凸轮实际轮廓曲线,外轮廓为凸轮理论轮廓曲线)理论坐标值,实际坐标值及压力角分别如下:角度理论坐标X1值理论坐标Y1值实际坐标X11值5 13.3422488649574 37.7654699135133 8.00563520863182 29.3084873143164 (实际坐标Y12值)14.4275917751835 (压力角)10 16.6113888240431 36.6201626123094 10.5751606870804 28.6474623245437 14.339558604932415 19.8099518319073 35.2947136880551 13.1258634706131 27.856772926096 14.215485101277920 22.9390013468958 33.786344231391 15.6611472387024 26.9282949766938 14.058330151126625 25.9972138724791 32.0891892397401 18.1814385503099 25.8511081154383 13.871784760179430 28.9800857936919 30.1949810103691 20.6835375066202 24.6122140870338 13.660086810337735 31.8793010533959 28.0938923077854 23.16012077977 23.1973736101787 13.427821931222440 34.6822889682749 25.7755042172997 25.5994160643274 21.5920343882299 13.179727042232945 37.3719941167773 23.229858501982 27.985062991446 19.7823196627103 12.920510660411750 39.9268720143513 20.4485506973342 30.2961708002451 17.7560436639891 12.654700291199155 42.3211155304441 17.4258182420722 32.5075774448079 15.5037177655705 12.386522919833560 44.5251080223162 14.1595777289496 34.5903083545665 13.0195095021838 12.119820517459165 46.5060902965086 10.6523668774477 36.5122259542568 10.3021162405198 11.857999082007570 48.2290200895894 6.91215002731713 38.2388536146616 7.35551647082509 11.604007316102275 49.6575950992337 2.95295071320818 39.7343503575917 4.18956455652113 11.360339643560380 50.755403980713 -1.20471896705107 40.9626058162162 .820399328117849 11.129057760349385 51.4871644002125 -5.53365515911432 41.8884190713341 -2.72935700960609 10.911825094004390 51.8200034054071 -9.99999998471846 42.4787204023372 -6.43062582997395 10.709949172552195 51.7247331809868 -14.5635261361755 42.703791981655 -10.2481327730858 10.5244277665238100 51.1770747877666 -19.1781651797988 42.5384422811835 -14.1409011986077 10.3559955978335105 50.1587837607284 -23.792767386665 41.9630895289492 -18.0629684321482 10.2051692917602110 48.6586344217534 -28.3520722730608 40.964711941724 -21.9643060851593 10.0722890154272115 46.673224342148 -32.7978611078048 39.5376265682527 -25.7919176018107 9.95755586824093120 44.2075664047356 -37.0702557219873 37.6840642391778 -29.4910790189435 9.8610645632329125 41.2754431487963 -41.1091222946528 35.4145151038628 -33.0066830044075 9.78283127563007130 37.8995062720208 -44.8555345958003 32.74782726321 -36.2846417957369 9.7228167566893135 34.1111130150826 -48.2532486023801 29.7110497677609 -39.2733018642547 9.6809449397216140 29.9499003450573 -51.2501395609079 26.3390204055926 -41.9248220830537 9.65711732312722145 25.4631070496697 -53.7995534860555 22.6737079083436 -44.1964679178452 9.6512234212581150 20.7046627206483 -55.8615277280094 18.7633271119198 -46.0517766580646 9.66314754375353155 15.7572222888754 -57.4534880074477 14.6782501887699 -47.5118674550833 9.66314754387064160 10.6898598810582 -58.6081925519488 10.481462918737 -48.6103642524582 9.66314754387064165 5.54114118486271 -59.3168533627028 6.20490538704218 -49.3389068262703 9.66314754387064170 .350251058433762 -59.5740771030407 1.88112477874535 -49.6919505276289 9.66314754387064175 -4.84330469003621 -59.3779061449833 -2.45697232496655 -49.666808480794 9.66314754387064180 -9.99999996536154 -58.7298334679721 -6.77637038573203 -49.2636720319233 9.66314754387064185 -15.0745367207206 -57.5656111090232 -11.0309594505501 -48.4196019869985 9.7007343960619190 -19.9981704458301 -55.8275558531771 -15.1595919107961 -47.0760******* 9.76109683882332195 -24.6978957411788 -53.536768837998 -19.0962502669739 -45.252955224612 9.8448875174968200 -29.1036898513368 -50.7236867981278 -22.7778642759138 -42.9787574382612 9.95309952314434205 -33.149665708605 -47.4276717837425 -26.1454294146404 -40.2903982189764 10.0870993202687210 -36.7751707388143 -43.6964642540292 -29.1450765576733 -37.2325905867212 10.248674264752215 -39.9258158481975 -39.5855064328986 -31.7290786412417 -33.8571996010235 10.4400979065219220 -42.5544198533926 -35.1571445333176 -33.8567812466153 -30.2224629158374 10.6642177066071225 -44.6218556442095 -30.4797200758465 -35.4954454802181 -26.3921000447533 10.9245717745374230 -46.0977855692624 -25.6265620268804 -36.6209932859852 -22.4343201783329 11.2255440327002235 -46.961274894428 -20.67489284471 -37.2186474299426 -18.420738881855 11.5725712768119240 -47.2012736879912 -15.7046627303114 -37.2834608920572 -14.4252138861576 11.9724216180152245 -46.942835198741 -10.8560244008044 -36.9471992675453 -10.5606224187693 12.3336309643983250 -46.3399833366382 -6.22459690598456 -36.3636123320494 -6.91163517187719 12.681655391662255 -45.431669611272 -1.82061741740468 -35.569935142498 -3.47778164203514 13.0121159629415260 -44.2548453917153 2.35094281186775 -34.6000158015688 -.253719466668754 13.3204288555372265 -42.8438413668393 6.28984791720825 -33.483781229324 2.77000783247466 13.6019181075986270 -41.2298334709211 9.99999996352438 -32.2468376148195 5.60616502701814 13.8519513559864275 -39.4404020217594 13.4887864006403 -30.9102073318016 8.26999549168302 14.0660937671204280 -37.4991893417156 16.766384917381 -29.4901988911806 10.7783909324777 14.2402728080712285 -35.4256595978295 19.8450386466316 -27.9984018412384 13.1490814919631 14.3709442613559290 -33.2349630249241 22.7383149633246 -26.4417948741549 15.3998637319424 14.4552483369191295 -30.93790510528 25.460361226109 -24.8229530749793 17.5478798411627 14.491144224404300 -28.5410196900453 28.025********* -23.1403393798392 19.6089570917465 14.4775121886479305 -25.9898579223067 30.4060402745624 -21.3432501827544 21.5511525556394 14.4775121886479310 -23.2408976427484 32.5555014822271 -19.383725964433 23.3293307357039 14.4775121886479315 -20.3150600989574 34.4571956661558 -17.2766798873638 24.9299586223012 14.4775121886479320 -17.2346126813027 36.0966497853399 -15.0381478444566 26.3408544707334 14.4775121886479325 -14.0229994546489 37.4613866040076 -12.6851664162141 27.5512805116757 14.4775121886479330 -10.7046627348666 38.541019650922 -10.2356432120676 28.5520246720849 14.4775121886479335 -7.30485706805053 39.3273322666991 -7.70822058265609 29.3354706846372 14.4775121886479340 -3.84945702817411 39.8143401375464 -5.12213374028172 29.8956560521216 14.4775121886479345 -.36476029595861 39.9983368395049 -2.49706436732955 30.2283174256442 14.4775121886479350 3.12271248235638 39.8779220465728 .147009173219551 30.3309230512868 14.4775121886479355 6.58641953314425 39.4540121880325 2.78996388519434 30.2026920382836 14.4775121886479。

凸轮轮廓曲线的设计

2)过辅助圆上B0点作该辅助圆的切线,该切线即为 从动件导路中心线的位置线。该位置线与基圆相交于 A0点,点A0即是从动件的初始位置,如图7-15(a)。

3)连接O A0。从O A0开始,沿(-ω)方向在基圆 上依次量取凸轮各转角δ0、δs、δ’0、δ’s,再将 推程角δ0、回程角δ’0分成与位移线图相同的等份, 得到A1、A2、A3、…等各点。

(7-6)

3.压力角与传力性能

在设计凸轮机构时,应使最大压力角αmax不超过某 一许用值[α],即

αmax≤[α]

(7-7)

工程上,一般推程阶段许用压力角[α]的推荐值分别为

移动从动件 [α]=30°~40°

摆动从动件 [α]=40°~50°

机械设计基础

Machine Design Foundation

机械设计基础

Machine Design Foundation

凸轮轮廓曲线的设计

图7-13对心滚子移动从动件盘形凸轮轮廓的绘制

机械设计基础

Machine Design Foundation

凸轮轮廓曲线的设计

图7-14平底从动件盘形凸轮轮廓的绘制

机械设计基础

Machine Design Foundation

凸轮轮廓曲线的设计

4.基圆半径 rb的确定

在选取基圆半径时,应综合考虑下述几个方面:

(1)在保证αmax≤[α]的前提下,应尽可能选用较 小的基圆半径,以满足结构紧凑的要求。

(2)为了满足凸轮结构及制造的要求,基圆半径rb 必须大于凸轮轴的半径rs,即rb> rs。

(3)为了避免从动件运动失真,必须使凸轮实际轮 廓曲线的最小曲率半径ρ’min大于零,通常规定ρ’min> 1~5 mm 。

机械原理教案12凸轮机构轮廓曲线的设计

二、用图解法设计凸轮轮廓曲线 下面以偏置尖顶直动从动件盘形凸轮机构为例,讲解凸轮廓线的设计过程。

例6-1 对心直动尖顶从动件盘形凸轮机构设已确定基圆半径mm 150=r ,凸轮顺时针方向匀速转动,从动件行程mm 18=h 。

从动件运动规律如下表所示:推程 远休止 回程 近休止运动角1120δ=260δ=903=δ490δ=从动件运动规律等速运动正弦加速度运动设计步骤:1、建立推程段的位移方程:18120s δ=,回程段的位移方程:12π181sin 902π90s δδ⎡⎤⎛⎫=-+ ⎪⎢⎥⎝⎭⎣⎦,将推程运动角、回程运动角按某一分度值等分成若干份,并求得对应点的位移。

2、画基圆和从动件的导路位置3、画反转过程中从动件的各导路位置4、画从动件尖顶在复合运动中的各个位置点5、分别将推程段和回程段尖顶的各位置点连成光滑曲线,再画出远休止段和近休止段的圆弧,即完成了尖顶从动件盘形凸轮轮廓曲线的设计,如图6-18。

需要注意:同一个图上作图比例尺必须一致。

如各分点的位移与基圆应按相同比例尺量取。

2.偏置直动尖顶从动件盘形凸轮机构凸轮转动中心O 到从动件导路的垂直距离e 称为偏距。

以O 为圆心,e 为半径所作的圆称为偏距圆。

显然,从动件导路与偏距圆相切(图中K 为从动件初始位置与基圆的切点)。

在反转过程中,从动件导路必是偏距圆的切线。

如图6-19。

r0a A0A1OB0B1内 容3.直动滚子从动件盘形凸轮机构例题:已知:r r -滚子半径,0r -基圆半径,从动件运动规律。

设计该机构。

设计思路:把滚子中心看作尖顶从动件的尖顶,按前述方法先画出滚子中心所在的廓线——凸轮的理论廓线。

再以理论廓线上各点为圆心,以滚子半径r r 为半径画一系列的圆,这些圆的内包络线 即为凸轮的实际廓线(或称为工作廓线)。

如图6-16 注意:滚子从动件盘形凸轮的基圆半径是指其理论廓线的最小向径4.对心直动平底从动件盘形凸轮机构思路:把平底与导路的交点A看作尖顶从动件的尖点,依次作出交点的位置,通过这些位置点画出从动件平底的各个位置线,然后作这些平底的包络线,即为凸轮的工作廓线,如图6-17图6-16图6-17图6-18图6-19内 容5.摆动尖顶从动件盘形凸轮机构已知:基圆半径0r ,摆动从动件的杆长为L (从尖点到从动件回转中心的距离),凸轮回转中心到从动件回转中心的距离a 。

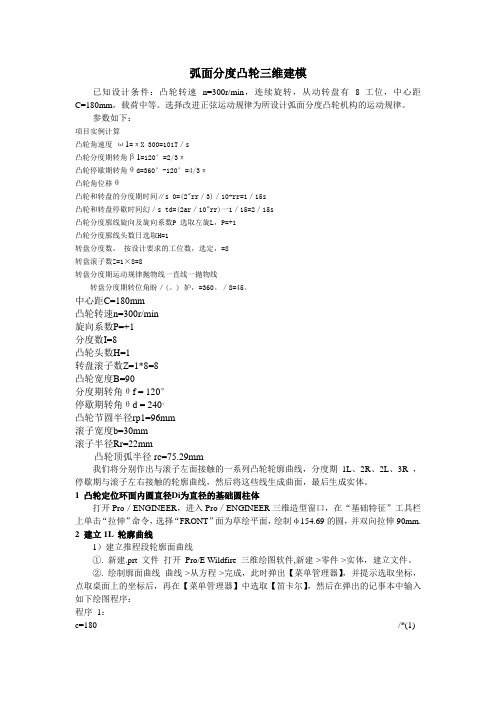

Proe弧面分度凸轮建模实例(附详细程序)

弧面分度凸轮三维建模已知设计条件:凸轮转速n=300r/min,连续旋转,从动转盘有8 工位,中心距C=180mm,载荷中等。

选择改进正弦运动规律为所设计弧面分度凸轮机构的运动规律。

参数如下:项目实例计算凸轮角速度ω1=πX 300=101T/s凸轮分度期转角β1=120°=2/3π凸轮停歇期转角θd=360°-120°=4/3π凸轮角位移θ凸轮和转盘的分度期时间∥s 0=(2"rr/3)/10-rr=1/15s凸轮和转盘停歇时间幻/s td=(2ar/10"rr)一1/15=2/15s凸轮分度廓线旋向及旋向系数P 选取左旋L,P=+1凸轮分度廓线头数日选取H=1转盘分度数,按设计要求的工位数,选定,=8转盘滚子数Z=1×8=8转盘分度期运动规律抛物线一直线一抛物线转盘分度期转位角盼/(。

) 妒,=360。

/8=45。

中心距C=180mm凸轮转速n=300r/min旋向系数P=+1分度数I=8凸轮头数H=1转盘滚子数Z=1*8=8凸轮宽度B=90分度期转角θf = 120°停歇期转角θd = 240°凸轮节圆半径rp1=96mm滚子宽度b=30mm滚子半径Rr=22mm凸轮顶弧半径rc=75.29mm我们将分别作出与滚子左面接触的一系列凸轮轮廓曲线,分度期1L、2R、2L、3R ,停歇期与滚子左右接触的轮廓曲线,然后将这些线生成曲面,最后生成实体。

1 凸轮定位环面内圆直径Di为直径的基础圆柱体打开Pro/ENGINEER,进入Pro/ENGINEER三维造型窗口,在“基础特征”工具栏上单击“拉伸”命令,选择“FRONT”面为草绘平面,绘制φ154.69的圆,并双向拉伸90mm.2 建立1L 轮廓曲线1)建立推程段轮廓面曲线①. 新建.prt 文件打开Pro/E Wildfire 三维绘图软件,新建->零件->实体,建立文件。

凸轮程序的设计

凸轮程序的设计凸轮程序的设计一、引言凸轮是机械传动系统中的重要元件,它通过旋转作用实现对传动件的运动控制。

凸轮程序的设计是指根据传动要求和工作条件,确定凸轮轮廓曲线以及相关参数的过程。

本文将详细介绍凸轮程序的设计过程。

二、凸轮程序设计的基本原理1-凸轮与传动件的关系2-凸轮的运动方式3-凸轮的运动学原理三、凸轮程序设计的流程1-确定传动要求和工作条件2-设计凸轮的基本参数3-绘制凸轮的草图4-计算凸轮的曲线5-验证凸轮设计的合理性四、凸轮程序设计的详细步骤1-确定凸轮的基本形状2-选择适当的凸轮曲线3-计算凸轮的曲线参数4-绘制凸轮的轮廓5-检查凸轮设计的合理性五、凸轮程序设计的注意事项1-考虑传动件的运动要求2-保证凸轮的强度和刚度3-考虑凸轮的加工和安装要求六、凸轮程序设计案例分析1-加工机床上的凸轮设计●传动要求和工作条件●凸轮参数的确定●凸轮轮廓的计算和绘制2-发动机气门机构中的凸轮设计●发动机性能要求和工作条件●凸轮形状的选择和优化●凸轮参数的计算和验证七、总结凸轮程序设计是机械设计中的重要内容,它直接影响到传动系统的性能和可靠性。

本文详细介绍了凸轮程序设计的基本原理、设计流程以及具体步骤,并通过案例分析展示了实际应用。

通过合理的凸轮程序设计,可以提高传动系统的效率和可靠性。

附件:本文档不涉及附件。

法律名词及注释:1-凸轮:一种用于机械传动的元件,通过旋转运动控制传动件的运动。

2-传动件:凸轮与其相互作用的部件,如气门、活塞等。

3-运动学原理:研究物体运动的规律和运动状态的学科。

4-曲线参数:用于描述凸轮曲线形状的数值参数,如曲线的半径、角度等。

凸轮程序的设计

凸轮程序的设计凸轮程序的设计一、引言本文档旨在提供一个凸轮程序设计的范本,以供参考。

凸轮程序是一种用于控制运动曲线的机械装置,广泛应用于各种机械和自动化系统中。

本文将详细介绍凸轮程序的设计步骤和注意事项。

二、需求分析在设计凸轮程序之前,首先需要明确设计的需求和目标。

这包括:⒈所需控制的运动曲线类型(例如直线运动、往复运动、旋转运动等)。

⒉运动曲线的速度、加速度和减速度要求。

⒊凸轮程序与其他系统的接口和协调需求。

三、凸轮轮廓设计凸轮轮廓的设计是凸轮程序设计的核心部分。

根据需求分析中确定的运动曲线类型和要求,设计凸轮轮廓。

这包括以下步骤:⒈确定凸轮的基本形状(例如圆形、椭圆形等)。

⒉定义凸轮的工作轮廓,包括凸轮的运动曲线和其它相关参数。

⒊使用数学方法或计算机辅助设计工具来绘制和优化凸轮轮廓。

四、凸轮传动系统设计凸轮传动系统是将凸轮的运动转换为其他系统的运动的关键部分。

在设计凸轮传动系统时,需要考虑以下因素:⒈传动系统的类型(例如轴传动、链传动等)。

⒉传动比的确定。

⒊传动系统的稳定性和可靠性。

五、凸轮程序的编程实现完成凸轮轮廓设计和凸轮传动系统设计后,需要进行凸轮程序的编程实现。

这包括以下步骤:⒈选择合适的编程语言和开发环境。

⒉根据设计的凸轮轮廓和传动系统,实现凸轮程序的计算和控制逻辑。

⒊进行测试和调试,确保凸轮程序的正确性和可靠性。

附件:本文档未附带任何附件。

法律名词及注释:⒈版权:指对创作性的表达方式(如文字、音乐、图像、软件等)的法律保护。

⒉授权:指著作权人允许他人使用其作品的行为。

⒊专利:指对于发明创造所给予的独占权利。

⒋商标:指对于商品和服务的标识(如商号、商品名称、商标、服务标志等)的法律保护。

自动车床凸轮设计详细教程

自动车床主要靠凸轮来控制加工过程,能否设计出一套好的凸轮,是体现自动车床师傅的技术高低的一个标准。

凸轮设计计算的资料不多,在此,我将一些基本的凸轮计算方法送给大家。

凸轮是由一组或多组螺旋线组成的,这是一种端面螺旋线,又称阿基米德螺线。

其形成的主要原理是:由A点作等速旋转运动,同时又使A点沿半径作等速移动,形成了一条复合运动轨迹的端面螺线。

这就是等速凸轮的曲线。

凸轮的计算有几个专用名称:1、上升曲线——凸轮上升的起点到最高点的弧线称为上升曲线2、下降曲线——凸轮下降的最高点到最低点的弧线称为下降曲线3、升角——从凸轮的上升起点到最高点的角度,即上升曲线的角度。

我们定个代号为φ。

4、降角——从凸轮的最高点到最低点的角度,即下降曲线的角度。

代号为φ1。

5、升距——凸轮上升曲线的最大半径与最小半径之差。

我们给定代号为h,单位是毫米。

6、降距——凸轮下降曲线的最大半径与最小半径之差。

代号为h1。

7、导程——即凸轮的曲线导程,就是假定凸轮曲线的升角(或降角)为360°时凸轮的升距(或降距)。

代号为L,单位是毫米。

8、常数——是凸轮计算的一个常数,它是通过计算得来的。

代号为K。

凸轮的升角与降角是给定的数值,根据加工零件尺寸计算得来的。

凸轮的常数等于凸轮的升距除以凸轮的升角,即K=h/φ。

由此得h=Kφ。

凸轮的导程等于360°乘以常数,即L=360°K。

由此得L=360°h/φ。

举个例子:一个凸轮曲线的升距为10毫米,升角为180°,求凸轮的曲线导程。

(见下图) 解:L=360°h/φ=360°×10÷180°=20毫米升角(或降角)是360°的凸轮,其升距(或降距)即等于导程。

这只是一般的凸轮基本计算方法,比较简单,而自动车床上的凸轮,有些比较简单,有些则比较复杂。

在实际运用中,许多人只是靠经验来设计,用手工制作,不需要计算,而要用机床加工凸轮,特别是用数控机床加工凸轮,却是需要先计算出凸轮的导程,才能进行电脑程序设计。

南京理工大学机械设计基础上——解析法设计凸轮的轮廓曲线

§4—4 用解析法设计凸轮的轮廓曲线一、滚子从动件盘形凸轮1.理论轮廓曲线方程(1)直动从动件盘形凸轮机构图示偏置直动滚子从动件盘形凸轮机构。

求凸轮理论廓线的方程,反转法给整个机构一个绕凸轮轴心O 的公共角速度-ω,这时凸轮将固定不动,而从动件将沿-ω方向转过角度ϕ,滚子中心将位于B 点。

B 点的坐标,亦即理论廓线的方程为:⎭⎬⎫++=-+=ϕϕϕϕsin )(cos sin cos )(00s s e y e s s x (4-15) 220e r s a -=,r a 为理论廓线的基圆半径,对于对心从动件凸轮机构,因e=0,所以s 0=r a ⎭⎬⎫+=+=ϕϕs i n )(c o s )(s r y s r x a a (4-16) (2)摆动从动件盘形凸轮机构图所示为摆动滚子从动件盘形凸轮机构。

仍用反转法使凸轮固定不动,而从动件沿-ω方向转过角度ϕ,滚子中心将位于B 点。

B 点的坐标,亦即理论廓线的方程为:⎭⎬⎫-+-=-+-=)sin(sin )cos(cos 00ϕψψϕϕψψϕl a y l a x (4-17) ψ0为从动件的起始位置与轴心连线OA 0之间的夹角。

alr r l a T 2)(arccos 20220+-+=ψ (4-18) 在设计凸轮廓线时,通常e 、r 0、r T 、a 、l 等是已知的尺寸,而s 和ψ是ϕ的函数,它们分别由已选定的位移方程s =s (ϕ)和角位移方程ψ=ψ(ϕ)确定。

2.实际廓线方程滚子从动件盘形凸轮的实际廓线是圆心在理论廓线上的一族滚子圆的包络线。

由微分几何可知,包络线的方程为:⎪⎭⎪⎬⎫=∂∂=0),,(0),,(1111ϕϕϕy x f y x f (4-20) 式中x 1、y 1为凸轮实际廓线上点的直角坐标。

对于滚子从动件凸轮,由于产生包络线(即实际廓线)的曲线族是一族滚子圆,其圆心在理论廓线上,圆心的坐标由式(4-15)~(4-17)确定,所以由(4-20)有:0)()(),,(2212111=--+-=T r y y x x y x f ϕ0)(2)(2),,(1111=----=∂∂ϕϕϕϕd dy y y d dx x x y x f式(a )和(b )联立求解x 1和y 1,即得滚子从动件盘形凸轮的实际廓线参数方程: ⎪⎪⎪⎪⎭⎪⎪⎪⎪⎬⎫⎪⎪⎭⎫ ⎝⎛+⎪⎪⎭⎫ ⎝⎛=⎪⎪⎭⎫ ⎝⎛+⎪⎪⎭⎫ ⎝⎛±=221221//ϕϕϕϕϕϕd dy d dx d dx r y y d dy d dx d dy r x x T T (4-21) 上面的一组加减号表示一根外包络廓线,下面的一组加减号表示另一根内包络廓线。

自动车床凸轮设计教程

1.自动车床主要靠凸轮来控制加工过程,能否设计出一套好的凸轮,是体现自动车床师傅的技术高低的一个标准。

凸轮设计计算的资料不多,在此,我将一些基本的凸轮计算方法送给大家。

凸轮是由一组或多组螺旋线组成的,这是一种端面螺旋线,又称阿基米德螺线。

其形成的主要原理是:由A点作等速旋转运动,同时又使A点沿半径作等速移动,形成了一条复合运动轨迹的端面螺线。

这就是等速凸轮的曲线。

凸轮的计算有几个专用名称:1、上升曲线——凸轮上升的起点到最高点的弧线称为上升曲线2、下降曲线——凸轮下降的最高点到最低点的弧线称为下降曲线3、升角——从凸轮的上升起点到最高点的角度,即上升曲线的角度。

我们定个代号为φ。

4、降角——从凸轮的最高点到最低点的角度,即下降曲线的角度。

代号为φ1。

5、升距——凸轮上升曲线的最大半径与最小半径之差。

我们给定代号为h,单位是毫米。

6、降距——凸轮下降曲线的最大半径与最小半径之差。

代号为h1。

7、导程——即凸轮的曲线导程,就是假定凸轮曲线的升角(或降角)为360°时凸轮的升距(或降距)。

代号为L,单位是毫米。

8、常数——是凸轮计算的一个常数,它是通过计算得来的。

代号为K。

凸轮的升角与降角是给定的数值,根据加工零件尺寸计算得来的。

凸轮的常数等于凸轮的升距除以凸轮的升角,即K=h/φ。

由此得h=Kφ。

凸轮的导程等于360°乘以常数,即L=360°K。

由此得L=360°h/φ。

举个例子:一个凸轮曲线的升距为10毫米,升角为180°,求凸轮的曲线导程。

(见下图) 解:L=360°h/φ=360°×10÷180°=20毫米升角(或降角)是360°的凸轮,其升距(或降距)即等于导程。

这只是一般的凸轮基本计算方法,比较简单,而自动车床上的凸轮,有些比较简单,有些则比较复杂。

在实际运用中,许多人只是靠经验来设计,用手工制作,不需要计算,而要用机床加工凸轮,特别是用数控机床加工凸轮,却是需要先计算出凸轮的导程,才能进行电脑程序设计。

凸轮机构的设计和计算

凸轮机构的设计和计算凸轮机构是一种常见的运动机构,由凸轮和从动件组成,通过凸轮的形状和运动来驱动从动件进行指定的运动。

凸轮机构广泛应用于各种机械设备和工业生产中,如发动机、机械传动系统、自动化生产线等。

本文将介绍凸轮机构的设计和计算方法,具体内容如下:一、凸轮机构的设计:1.确定从动件的运动要求:根据机械装置的功能和要求,确定从动件的运动方式,如直线运动、往复运动、旋转运动等。

2.选择凸轮的类型:根据从动件的运动要求和机械结构的特点,选择合适的凸轮类型,如往复凸轮、圆柱凸轮等。

3.设计凸轮曲线:根据从动件的运动要求和凸轮的类型,设计凸轮曲线,使得从动件的运动符合需求。

4.确定凸轮轴的位置和方向:根据凸轮曲线和从动件的位置关系,确定凸轮轴所在的位置和方向。

5.合理布局机构:根据机械装置的空间限制和结构特点,合理布局凸轮机构的各个组成部分。

二、凸轮机构的计算:1.凸轮曲线参数计算:根据从动件的运动要求和机械结构的特点,计算凸轮曲线的参数,如内凸高度、内凸角度、外凸高度、外凸角度等。

2.凸轮轴的定位计算:根据凸轮曲线和从动件的位置关系,计算凸轮轴所在的位置和方向,以确保从动件能够完整地运动。

3.从动件的运动轨迹计算:根据凸轮曲线和凸轮轴的位置,计算从动件在运动轨迹上的坐标点,以确保从动件的运动符合需求。

4.从动件的运动速度和加速度计算:根据从动件的运动轨迹和凸轮轴的角速度、角加速度,计算从动件的运动速度和加速度,以确保运动过程的稳定性和安全性。

三、凸轮机构的优化:1.优化凸轮曲线形状:通过调整凸轮曲线的形状,使得从动件的运动更加平稳、稳定和高效。

2.优化凸轮轴的位置和方向:通过调整凸轮轴的位置和方向,使得整个凸轮机构的布局更加紧凑、简洁,并且符合实际使用要求。

3.优化从动件的设计:通过改进从动件的结构和材料,减小惯性负载和摩擦损失,提高机械装置的性能和使用寿命。

4.优化机构的传动方式:通过改变凸轮机构的传动方式,如采用齿轮传动或者链条传动,来提高传动效率和可靠性。

凸轮设计步骤

所属标签:产品外观设计根据使用要求确定了凸轮机构的类型、基本参数以及从动件运动规律后,即可进行凸轮轮廓曲线的设计。

设计方法有几何法和解析法,两者所依据的设计原理基本相同。

几何法简便、直观,但作图误差较大,难以获得凸轮轮廓曲线上各点的精确坐标,所以按几何法所得轮廓数据加工的凸轮只能应用于低速或不重要的场合。

对于高速凸轮或精确度要求较高的凸轮,必须建立凸轮理论轮廓曲线、实际轮廓曲线以及加工刀具中心轨迹的坐标方程,并精确地计算出凸轮轮廓曲线或刀具运动轨迹上各点的坐标值,以适合在数控机床上加工。

圆柱凸轮的廓线虽属空间曲线,但由于圆柱面可展成平面,所以也可以借用平面盘形凸轮轮廓曲线的设计方法设计圆柱凸轮的展开轮廓。

下面时间财富网的小编分别介绍用几何法和解析法设计凸轮轮廓曲线的原理和步骤。

1 几何法反转法设计原理:以尖底偏置直动从动件盘形凸轮机构为例:凸轮机构工作时,凸轮和从动件都在运动。

为了在图纸上画出凸轮轮廓曲线,应当使凸轮与图纸平面相对静止,为此,可采用如下的反转法:使整个机构以角速度(-w)绕O转动,其结果是从动件与凸轮的相对运动并不改变,但凸轮固定不动,机架和从动件一方面以角速度(-w)绕O转动,同时从动件又以原有运动规律相对机架往复运动。

根据这种关系,不难求出一系列从动件尖底的位置。

由于尖底始终与凸轮轮廓接触,所以反转后尖底的运动轨迹就是凸轮轮廓曲线。

1). 直动从动件盘形凸轮机构尖底偏置直动从动件盘形凸轮机构:已知从动件位移线图,凸轮以等角速w顺时针回转,其基圆半径为r0,从动件导路偏距为e,要求绘出此凸轮的轮廓曲线。

运用反转法绘制尖底直动从动件盘形凸轮机构凸轮轮廓曲线的方法和步骤如下:1) 以r0为半径作基圆,以e为半径作偏距圆,点K为从动件导路线与偏距圆的切点,导路线与基圆的交点B0(C0)便是从动件尖底的初始位置。

2) 将位移线图s-f的推程运动角和回程运动角分别作若干等分(图中各为四等分)。

凸轮轮廓曲线设计

已知: 凸轮逆时针转动,

求 : 凸轮的基圆半径, 转动 90之后的压力角

• 解:

理论轮 廓

基圆 基圆

习题

25

第6章 凸轮机构

例题2

已知: 凸轮逆时针转动, 求 : 凸轮的基圆半径, 转 动90之后的压力角

• 解:

理论轮廓

基圆

基圆

习题

? 速度方向

26

6-4 图解法设计凸轮轮廓

已知从动件的运动规律[s =s(δ1)、v=v(δ1)、a=a(δ1)]及凸轮 机构的基本尺寸(如rmin、e)及转向,作出凸轮的轮廓曲线。

一、反转法原理

-w

s

-

B1

s

rb

B0

B

w

e

o

S

2

27

叉, 运动失真。

rT

min= rT ’= min-rT=0

rT

min < rT ’= min-rT<0

11

§6-3 图解法设计凸轮轮廓

结论: 内凹凸轮廓线: • 滚子半径无限制 外凸凸轮廓线: 运动失真原因:min<rT 避免方法

(1)减小滚子半径rT

(2)通过增大基圆半径rmin来加大理论轮廓曲线的min

件上力作用点的速度方向之间

所夹的锐角。

F'' F'tg

n F ' F cos F '' F sin

α ↑ 有害分力F" ↑有用分力 F' ↓

fF" ≥F'?

机构发生自锁现象,所以设计时要控制压力角不宜过大 17

§6-4 凸轮机构基本参数的确定

凸轮程序的设计2023简版

凸轮程序的设计凸轮程序的设计1. 简介凸轮程序是一种用于控制机械运动的程序设计方法。

通过设计凸轮曲线来实现对机械运动的精确控制,可以广泛应用于各种机械设备中,如发动机、机床、自动化生产线等。

本文将介绍凸轮程序的设计原理和步骤,并给出一个简单的示例。

2. 凸轮程序设计的原理凸轮程序的设计原理基于凸轮的运动特性。

凸轮通常是一个圆盘状的零部件,通过凸起和凹槽的不规则曲线使其能够在特定的运动规律下驱动其他机械部件。

凸轮程序的设计目标是根据需要的机械运动规律,将凸轮的曲线形状转化为对应的程序代码。

3. 凸轮程序设计步骤凸轮程序的设计步骤如下:3.1 确定机械运动规律需要确定需要实现的机械运动规律,如旋转、往复、摆动等。

这决定了凸轮的运动形式,从而决定了凸轮曲线的类型。

3.2 设计凸轮曲线根据机械运动规律,设计与之对应的凸轮曲线。

凸轮曲线可以通过数学方法进行计算和绘制,也可以通过专业设计软件进行和优化。

3.3 转化为程序代码将凸轮曲线转化为对应的程序代码。

根据具体的编程语言和开发环境,可以选择合适的数据结构和算法来实现凸轮程序。

3.4 调试和优化编写完凸轮程序后,进行调试和优化。

通过实际运行凸轮程序,观察机械运动是否符合要求,并对程序进行必要的优化和改进。

4. 示例以下是一个简单的凸轮程序示例,实现了一个机械臂的往复运动:python凸轮程序示例import math定义凸轮曲线的参数r = 10 凸轮半径a = 2 凸轮偏移量n = 100 时间间隔点数计算凸轮曲线curve =for i in range(n):theta = 2 math.pi i / nx = (r + a math.cos(theta)) math.cos(theta)y = (r + a math.cos(theta)) math.sin(theta)curve.append((x, y))执行凸轮程序for point in curve:控制机械臂移动到指定位置move_to(point[0], point[1])该示例中,通过定义凸轮曲线的参数,计算并凸轮曲线的坐标点,然后依次控制机械臂移动到对应的位置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

总分类细分类符号T0T1T2T3T4T5T6T7v0v7s0s7t0t7delt

滚子绕凸轮中心滚动方向rollingDir 曲线起始角度

rot 摆动中心与凸轮中心距离L_OA 摆动类型eta 凸轮类型ramda 主凸轮摆臂L_AB 主凸轮滚子半径Rr 主凸轮最小极径RL

副凸轮摆臂L_AB_assit 副凸轮滚子半径

Rr_assit 副凸轮摆杆相对主凸轮摆杆位置L_AB2_dir 主副摆杆夹角delta_2凸轮转速n 重力加速度

g

beta_b psi_b 最大极径

RH

beta_b2psi_b2副凸轮起始极径RL2副凸轮终止极径

RH2摆杆摆动角度

s 摆杆摆动角速度

v 摆杆摆动加速度

a 凸轮转动角度

t 理论极径长度

rho_B

通用曲线T值

初始条件

摆杆、中心距、最小极径

三角构型角度

副凸轮 摆杆、中心距、极径

三角构型角度

通用加速度曲线参数

机构参数

结构参数

动力参数

导出参数

(无须填入,自动计

算)

查询参数(填入一项或几项都可以查询)

填写单位0

0.125

0.125

0.5

0.5

0.875

0.875

1

0度/秒0度/秒0度

-23.0903度

0度

150度

0.5度

-1

151.60度

79.64920015mm

-1

1

70mm

9.5mm

29mm

70mm

9.5mm

-1

70度20000rph

9.8m/s^2 60.35498998度

21.10378645度

57.00002507mm

60.35498998度

21.10378645度

29mm

57.00002507mm

度

-2.85rad/s

rad/s^2

度

mm

备注

加速度曲线初始速度(参考位移方向)

加速度曲线终止速度(参考位移方向)

加速度曲线初始角度位移,不允许更改,恒为0

加速度曲线终止角度位移,升程为正,降程为负

加速度曲线初始转角,恒等于0

加速度曲线终止转角,恒为正值

转角间隔,恒为正值

逆时针为1,顺时针为-1(假设凸轮不动,滚子绕凸轮中心转动)

凸轮轮廓曲线起始极坐标转角(不填,表示连接上一段曲线)

同向凸轮为1,异向凸轮为-1(假设升程时,摆动转角方向与凸轮转动方向一致为同向,相反为异向)外凸轮为1,内凸轮为-1

主摆杆长度

理论轮廓值

副摆杆长度

以摆动中心为原点,相对主摆杆角度(≤180°),逆时针转动方向为-1,顺时针转动方向为1

如果输入则采用改值,否则程序自动计算

中心距、最小极径夹角

摆杆、中心距夹角

中心距、最大极径夹角

摆杆、中心距夹角

摆动角度

摆动角速度

摆动角加速度

相反为异向)转动方向为1。