砂轮选择及诺顿砂轮介绍

砂轮的选择

砂轮的选择、静平衡及修整方法磨冷轧辊用的砂轮一般选中软砂轮,粒度在80目—120目。

砂轮在使用前要认真仔细反复地进行静平衡,砂轮装夹时要清理干净砂轮轴及砂轮卡盘内锥孔的杂质,以免造成砂轮偏心。

砂轮装好后先修几道,然后拆下来再做一次静平衡,经过二次静平衡后,就可使用了。

在使用前及砂轮钝化后都要对砂轮进行重新修整,对于砂轮轴有弯曲或轨道扭曲的磨床来说,修砂轮时最好将砂轮母线修成弧形或者使用片状金刚石修整器,这样可以有效防止或减轻辊面螺旋纹。

另外还要注意:①用旧刀粗修砂轮,用新刀精修砂轮;②修砂轮时,拖板速度、砂轮转速要与工作时的基本相同,每次砂轮进给0.04 mm—0.09mm,修3—4道次为宜;③为了消除在砂轮表面形成唱片纹或个别凸起,建议修最后一刀时走空刀;④砂轮修整完后,要用毛刷清冼砂轮表面,同时开大冷却液,把刷下来的砂粒冲掉;⑤在修砂轮及磨削轧辊时,磨工最好不要在磨床操作台上随意走动。

2.2 磨削时的对刀及砂轮进给量的控制对于老式旧磨床来说,对刀及磨削轧辊时要有耐心,切不可求急图快,以免造成进给量过大引起轧辊表面烧伤型螺旋纹。

有经验的磨工常用听轧辊和砂轮之间冷却液声音的变化来判断砂轮与轧辊之间的距离变化,比较保险的做法是在轧辊表面涂上红油,然后试探性地进刀。

砂轮的进给应根据工艺要求进行,但要做到进给量的相对准确性,主要依靠控制微量进给手轮的旋转角度。

2.3磨削工艺选择在M84100老式磨床上磨冷轧辊,经长时间摸索,我们采用表1所列粗磨、精磨工艺参数,需要说明的是采用这样的磨削工艺参数是受磨床的性能限制,其缺点是磨削效率低。

表1 冷轧辊磨削工艺参数砂轮转速r/min工件转速r/min拖板速度r/min微量进给手轮旋转角度/(°)3004230060280 48 250 60270 50 200 60260 20 230 50250 20 250 60230 20 200 50240 20 250 60280 26 350 50270 28 300 55260 30 250 50260302004524032160352203418020注:磨削道次均为1,前7行推荐粗磨时用;后6行推荐精磨时用。

砂轮的选择

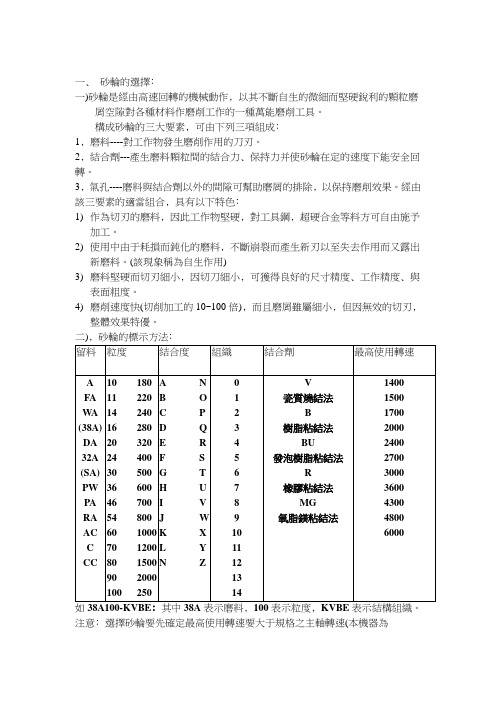

砂轮的选择一﹑砂轮的选择﹕一)砂轮是经由高速回转的机械动作﹐以其不断自生的微细而坚硬锐利的颗粒磨屑空隙对各种材料作磨削工作的一种万能磨削工具。

构成砂轮的三大要素﹐可由下列三项组成﹕1﹐磨料----对工作物发生磨削作用的刀刃。

2﹐结合剂---产生磨料颗粒间的结合力﹑保持力并使砂轮在定的速度下能安全回转。

3﹐气孔----磨料与结合剂以外的间隙可帮助磨屑的排除﹐以保持磨削效果。

经由该三要素的适当组合﹐具有以下特色﹕1) 作为切刃的磨料﹐因此工作物坚硬﹐对工具钢﹐超硬合金等料方可自由施予加工。

2) 使用中由于耗损而钝化的磨料﹐不断崩裂而产生新刃以至失去作用而又露出新磨料。

(该现象称为自生作用)3) 磨料坚硬而切刃细小﹐因切刀细小﹐可获得良好的尺寸精度﹑工作精度﹑与表面粗度。

4) 磨削速度快(切削加工的10~100倍)﹐而且磨屑虽属细小﹐但因无效的切刃﹐整体效果特优。

二)﹐砂轮的标示方法﹕如38A100-KVBE﹕其中38A表示磨料﹐100表示粒度﹐KVBE 表示结构组织。

注意﹕选择砂轮要先确定最高使用转速要大于规格之主轴转速(本机器为1740rpm)。

转速与调速之关系如下﹕调速度(M/MIN)=(M/MIN)=πxDx转速(rpm)/1000﹐以本机器规格为例﹕砂轮直径=355转速=1740rpm(60HZ时)﹐调速度=πx355x1740/1000=1940’m/min﹐即使用本机器(60HZ时)﹐砂轮选速度要大于2000m/min。

砂轮选择参考如38A100-KVBE﹕其中38A表示磨料﹐100表示粒度﹐KVBE 表示结构组织。

在塑胶模中材质一般分为2种﹕一种为普通材料﹐如NAK80﹐FDAC,S45C等。

另一种为热处理材料﹐如SKD61,S-136,SKD11等。

一般我们砂轮的选用分为﹕A.普通材料的外框用46#或60#砂轮﹐热处理的用CBN砂轮﹐当留料在0.1左右时﹐也可用46#砂轮。

B.台阶﹑槽用80#﹑100#或120#砂轮。

如何正确的选择砂轮

如何正确的选择砂轮砂轮相信大家并不陌生,可能在日常生活中很少见到,但是却处处有砂轮的“影子”,我们的桌椅就砂轮切割出来的,家中的大理石和瓷砖也离不开砂轮的打磨与切割...,那么作为小白的我们在遇到不同需要切割的材料时该如何选择砂轮片呢?今天店铺就来给大家罗列一下。

如何正确选择砂轮1一、普通砂轮的选择1.磨料的选择磨料选择主要取决于工件材料及热处理方法。

a.磨抗张强度高的材料时,选用韧性大的磨料。

b.磨硬度低,延伸率大的材料时,选用较脆的磨料。

c.磨硬度高的材料时,选用硬度更高的磨料。

d.选用不易被加工材料发生化学反应的磨料。

最常用的磨料是棕刚玉(A)和白刚玉(WA),其次是黑碳化硅(C)和绿碳化硅(GC),其余常用的还有铬刚玉(PA)、单晶刚玉(SA)、微晶刚玉(MA)、锆刚玉(ZA)。

棕刚玉砂轮:棕刚玉的硬度高,韧性大,适宜磨削抗拉强度较高的金属,如碳钢、合金钢、可锻铸铁、硬青铜等,这种磨料的磨削性能好,适应性广,常用于切除较大余量的粗磨,价格便宜,可以广泛使用。

白刚玉砂轮:白刚玉的硬度略高于棕刚玉,韧性则比棕刚玉低,在磨削时,磨粒容易碎裂,因此,磨削热量小,适宜制造精磨淬火钢、高碳钢、高速钢以及磨削薄壁零件用的砂轮,成本比棕刚玉高。

黑碳化硅砂轮:黑碳化硅性脆而锋利,硬度比白刚玉高,适于磨削机械强度较低的材料,如铸铁、黄铜、铝和耐火材料等。

绿碳化硅砂轮:绿碳化硅硬度脆性较黑碳化硅高,磨粒锋利,导热性好,适合于磨削硬质合金、光学玻璃、陶瓷等硬脆材料。

铬刚玉砂轮:适于磨削刀具,量具、仪表,螺纹等表面加工质量要求高的工件。

单晶刚玉砂轮:适于磨削不锈钢、高钒高速钢等韧性大、硬度高的材料及易变形烧伤的工件。

微晶刚玉砂轮:适于磨削不锈钢、轴承钢和特种球墨铸铁等,用于成型磨,切入磨,镜面磨削。

锆刚玉砂轮:适于磨削奥氐体不锈钢、钛合金、耐热合金,特别适于重负荷磨削。

2.粒度的选择主要取决于被磨削工件的表面粗糙度和磨削效率。

诺顿(NORTON)无芯磨砂轮导轮

诺顿(NORTON)无芯磨砂轮/导轮无芯磨砂轮的常用尺寸及规格磨床型号 砂轮尺寸(毫米)规格1 规格2 规格3 调整轮尺寸(毫米) M1020A P300X100X127 A60-100L8V BE WA60-100L8VB E GC60-100M VK PSA200X100X75 A150RRXMG1020 PSA300X100X127 A60-100L8V BE WA60-100L8VB E GC60-100M VK PSAX200X100X127 A 150RRXMT1040A P400X150X203 A60-100L8V BE WA60-100L8VB E GC60-100M VK PSA250X125X75 A150RRXM1050A P400X150X203 A60-100L8V BE WA60-100L8VB E GC60-100M VK PSA300X150X127 A150RRXMG1050A P500X150X305 A60-100L8V BE WA60-100L8VB E GC60-100M VK PSA300X150X203 A150RRXMGT1050 P450X150X250 A60-100L8V BE WA60-100L8VB E GC60-100M VK PSA350X225X127 A150RRXC-12 PSA305X150X120 A60-100L8V BE WA60-100L8VB E GC60-100M VK PSA205X150X90 A150RRXC-18 PSA455X205X228.6 A60-100L8V BE WA60-100L8VB E GC60-100M VK PSA255X205X111.2 A150RRXC-18A PSA455X205X228.6 A60-100L8V BE WA60-100L8VB E GC60-100M VK PSA255X255XX111.2 A150RRXC-18B PSA455X305X228.6 A60-100L8V BE WA60-100L8VB E GC60-100M VK PSA255X305X111.2 A150RRXC-20 PSA510X205X254 A60-100L8V BE WA60-100L8VB E GC60-100M VK PSA305X205X127 A150RRX选型参考:普通碳钢。

砂轮使用的选择范文

砂轮使用的选择范文砂轮是一种常见的研磨工具,广泛用于金属加工、木工、石材加工等领域。

正确选择合适的砂轮,对于保证加工质量、提高工作效率、延长工具寿命等方面起着至关重要的作用。

以下是砂轮使用的选择的相关知识。

1.砂轮材料选择砂轮的材料种类繁多,常见的有氧化铝砂轮、石英砂砂轮、黄金刚石砂轮等。

不同材料的砂轮适用于不同的工作对象和工作要求。

-氧化铝砂轮:适用于加工常用金属材料,如铁、钢、铸铁等,具有良好的耐磨性和切削性能。

-石英砂砂轮:适用于加工石材、陶瓷等非金属材料,具有较高的硬度和耐用性。

-黄金刚石砂轮:适用于加工硬质合金、玻璃、磁性材料等特殊材料,具有超强的切削性能和耐磨性。

2.砂轮粒度选择砂轮的粒度表示砂轮表面上磨粒的大小,常用的粒度标记为#,粒度越细,砂轮磨削效果越好,表面质量越高。

但同时也会降低砂轮的磨削效率。

一般来说,选择较细的粒度可用于对表面要求较高的精细加工,而选择较粗的粒度可用于对表面要求相对较低的粗加工。

在实际应用中,根据具体工件的要求和砂轮的特性进行选择,最佳粒度范围可根据实验确定。

3.砂轮形状选择砂轮的形状有平面砂轮、弧面砂轮、圆筒形砂轮、锥形砂轮等多种类型。

不同形状的砂轮适用于不同的加工任务。

-平面砂轮:适用于平面磨削、平面加工等任务。

-弧面砂轮:适用于对弧面、圆面等曲面进行加工。

-圆筒形砂轮:适用于内圆磨削、棒材修磨等任务。

-锥形砂轮:适用于锥面加工等特殊加工任务。

4.砂轮硬度选择砂轮的硬度是指砂轮结合剂的硬度,硬度越高,砂轮的抗磨削能力越强。

对于不同材料的加工需求,需要选择不同硬度的砂轮。

-软砂轮:适用于加工较硬材料,如高速钢、合金钢等。

-硬砂轮:适用于加工较软材料,如铸铁、黄铜等。

5.砂轮尺寸选择砂轮的尺寸一般由直径、宽度和孔径三个参数来确定。

选择合适的砂轮尺寸可以提高工作效率,并符合加工要求。

-直径:砂轮的直径应根据加工机床的规格来选择。

-宽度:较窄的砂轮适用于精细加工,而较宽的砂轮适用于快速去除大量材料。

砂轮的选择

砂轮明细表常用砂轮规格列表砂轮规格多样,因使用而异,因此以下所列规格为国标范围内的列举,可根据客户需要定做产品. 部分砂轮常用规格对照表(单位:mm) 砂轮外径(D) 砂轮厚度(H) 砂轮孔径(d) 4 3(1/8英寸) 3(1/8英寸) 6 5(3/16英寸) 6(1/4英寸) 8 6(1/4英寸) 10(3/8英寸) 10 &n外圆磨床与外圆磨砂轮外圆磨床,磨床中的一种,适用于磨削各种中小型零件的圆柱或圆锥形外圆,特别适用于电动工具、摩托车、工业缝纫机、精密仪器等轴类零件的加工。

外圆磨床所对应的砂轮称为外圆磨砂轮。

砂轮外径有400mm,450mm,500mm,600mm,750mm等,砂轮厚度有40mm,50mm,63mm,75mm,100mm,200mm等,孔径有127mm,203mm,305mm等。

内圆磨床与内圆磨床砂轮内圆磨床与内圆磨床砂轮:是磨床类型中的一个品种。

这种内圆磨床主要用于磨削产品的内圆孔,其中内圆孔的形状有带锥形、球形、半球形等,(包扩通孔、盲孔)和小于60°的圆锥孔,内圆磨床中的内圆磨床砂轮所用的砂轮有锥形、球形、半球形、圆柱形等形状,在实际生产中,该内圆磨砂轮,因很多品种和规格是根据客户所需要而定的,所以,这种砂轮的规格就特别多,例如:20*20*6、25*25*6、30*30*6-10。

35*30*8-10、40*40*10-13、直至80*60*20等,内圆磨床砂轮削砂轮的选择要点:应根据不同的工件尺寸选用不同的砂轮,并尽可能选大些;平面砂轮平面砂轮:平面砂轮是砂轮中的一种,因砂轮两个平面面为平面,故称平面砂轮,生产这种砂轮的材料有多种,主要用于磨削工件的平面而得名,砂轮粒度偏粗的可用于一般的粗磨加工,加工速度快,但比较粗糙。

平面砂轮粒度偏细的主要是用于精磨和超精磨的加工,加工速度慢但加工的工件光洁度高,精确度也高。

同类产品有平面砂轮-白刚玉、平面砂轮-微晶刚玉、平面砂轮-绿碳、平面砂轮-黑碳、平面砂轮-铬刚玉等。

磨削加工砂轮的选择及使用

尺寸( 外径X 厚度X 内径)

规格 1

规格 2

备注

公制( 毫米)

英制( 英寸)

P

250X25X75

WA46-60K8VBE

PA46-60K8VBE

WA用于磨削普通碳钢工件

PA用于磨削合金钢和淬火钢工件粒度选择:

46 粒可达到Ra1.2-1.6

60 粒可达到Ra0.4-0.8

300X40X127

WA46-100K8VBE

微晶类(以矿石为基础的二次人工合成,强硬度介于传统与超硬之间)

SG

陶瓷烧结刚玉

NQ

新型陶瓷烧结刚玉

TG

特殊陶瓷刚玉

形状

国际标准

中国国标

平形

T1A

P

单面凹

T5A

PDA

双面凹

T7A

PSA

杯形

T6

B

碗形

T11

BW

碟形

T12

D

单面斜

T1C

PDX

双面斜

T4

PSX

3、砂轮的尺寸范围

外径尺寸20-1200mm

厚度3.2-305mm孔径根据不同机床要求配置

12X1-1/4X5

WA46-60K8VBE

PA46-60J8VBE

305X38X127

12X1-1/2X5

WA46-60K8VBE

PA46-60J8VBE

355X38X127

14X1-1/2X5

WA46-60K8VBE

PA46-60H8VBE

WA磨削普通碳钢工件

PA磨削合金钢和淬火钢工件粒度选择:

36-220

PA(25A)

铬刚玉,磨削性能同白刚玉,由于磨料具有一定的韧性且保持性好,对工件表面粗糙度的改善具有一定的作用,是WA的升级版。

无心磨床砂轮诺顿砂轮介绍随风飘舞nbs

无心磨床砂轮诺顿砂轮介绍随风飘舞 nbs 无心磨床砂轮诺顿砂轮介绍随风飘舞nbs无心磨床砂轮诺顿砂轮介绍 2011年08月25日诺顿砂轮介绍一、磨具磨料:人类从新石器时代开始,就采用天然磨石打磨用具。

伴随着蒸汽机的发明,磨具磨料开始进入机械制造领域,并成为不可替代的工艺方法越来越大量使用,是获得高精度产品的重要手段。

缔属于圣戈班集团的NORTON(诺顿)品牌,创建于一八八五年,是世界最早从事磨具磨料研究、生产的专业工厂,一百多年来倾心为用户提供保证磨削质量,提高磨削效率、降低制造成本的优质产品,是全球最大的磨具磨料制造商。

在中国五十年代出版的工具书中都可以见到该品牌的介绍,从圣戈班NORTON在国内设厂生产后,是目前在中国大陆能买到的最佳性价比的国外品牌。

NORTON陶瓷结合剂产品介绍:1、磨料种类(1)刚玉类磨料:A棕刚玉砂轮:适用于硬度较低的碳素钢、合金钢、可锻铸铁工件的普通磨削,如外圆磨、平面磨和无心磨,也可用于切断、打磨等场合。

WA(38A)―白刚玉砂轮: 用于硬度较高的合金钢、高速钢、淬火工件的普通磨削,也多用于齿轮磨、螺纹磨、成型磨场合。

AW A(19A)―棕、白刚玉混合磨料:适用于硬度中等的碳素钢、合金钢工件的普通磨削。

既可保证工件的表面粗糙度,又具有一定有磨削效率。

SA(32A)―单晶刚玉:适用于高速钢、奥氏体不锈钢、钛合金等高硬度、高强度金属材料的磨削。

ASA(23A)―单晶刚玉和棕刚玉的混合磨料:适用于球墨铸铁、冷激铸铁类材料的高效磨削,也用于轴承钢的普通磨削。

PA(25A)―铬刚玉,用于工具钢、不锈钢、淬火工件的内圆磨、工具磨、仿型磨及高光洁度磨削。

(2)碳化硅类磨料:GC(39C)―绿色碳化硅C (37C)―黑色碳化硅碳化硅适用于铸铁、硬质合金、有色金属的磨削, 也可用于玻璃、石材等非金属材料的磨削。

(3)SG磨料SG磨料是圣戈班开发的经特殊引晶凝胶系统烧结而成,带有革命性的新一代氧化铝磨料,具有硬度高,韧性好,锋利度强等优点。

砂轮材质

一、砂轮材质:1、材质种类:A 、WA、SA、PA、GC、C、38A、DA、19A 2、材质选择: A ——棕刚玉磨料,色泽为棕褐色,硬度高,韧性大。

适应于磨抗张强度较高的金属,如碳素钢、合金钢、可锻铸铁、硬青铜等。

WA—白刚玉磨料,色泽为白色,硬度高于棕刚玉,磨粒易破碎,棱角锋利,切削性能好,磨削热量小。

适合于磨淬火钢、合金钢、高速钢、高碳钢、薄壁零件等。

SA——单晶刚玉磨料,色泽为淡黄色,与A、WA材磨料比较,硬度高、韧性大,呈单颗粒球状晶体,抗破碎性较强。

适合于磨不透钢、高钒高速钢等韧性大、硬度高的材料及易变形烧伤的工件。

PA——铬刚玉磨料,色泽为玫瑰色或紫红色,切削刃锋利,棱角保持性好,耐用度较高。

适用于磨刀具、量具、仪表、螺纹等工件表面粗糙度值要求低的工件。

GC——绿碳化硅磨料,色泽为绿色,硬度高、性脆、磨料锋利、具有一定导热性。

适合于磨铸铁、黄铜、铅、锌及橡胶、皮革、塑料、木材、矿石等。

C——黑碳化硅磨料,色泽为灰黑色,硬度高、脆性较大、磨粒锋利、导热性好。

适合于磨硬质合金、光学玻璃、陶瓷等硬脆材料。

二、砂轮粒度:←粗……20#、24#、30#、……180#、220#、240#、……细→三、砂轮硬度:←软E、F、G、H、I、J、K、L、M、N、O、P、Q、R、S、T 硬→四、砂轮标示:例砂轮标示为:WA46L5V351A350×40×127其中各字母代号、数据各代表意义如下:WA→砂轮采用的磨料材质35→砂轮使用线速度为35M/S 46→砂轮的粒度1A→砂轮的形状L→砂轮硬度350→砂轮直径尺寸5→砂轮组织号40→砂轮厚度尺寸V→砂轮为陶瓷制法砂轮子127→砂轮内孔尺寸1)单晶刚玉磨料单晶刚玉磨料是Al203以物理刚玉的单晶形态自熔体中析出,经化学处理而得到的绝大多数磨粒为单晶体的磨料。

它具有较高的韧性和硬度,切削能力强。

用来加工工具钢、不锈钢、高钒钢等韧性大、硬度高的耐磨材料,比其它材料优秀。

NORTON砂轮及磨削基础知识

SG微晶结构

刚玉和SG磨粒自锐前后的形状

SG

AlO

SG显微结构

SG Grains

An actual SEM photograph at 49, 800 magnification shows the unique combination of density and submicron crystal of SG grain

诺顿砂轮基础培训

培 训 提 纲

砂轮主要参数介绍 陶瓷砂轮的制造及ASN的供货 典型的磨削应用 诺顿砂轮的优势 国内磨削常见问题 其它相关问题说明

磨削系统及砂轮成分

砂轮成分

磨削性能

磨粒+结合剂+气孔

诺顿陶瓷砂轮主要参数介绍

WA 46 K 8 V BE

磨料 粒度 硬度 组织 结合剂类型 编码

陶瓷砂轮应用分类

• • • • • • • 外圆磨 CYLINDRICAL GRINDING 平面磨 SURFACE GRINDING 工具磨 Toolroom Grinding 内圆磨 INTERNAL GRINDING 无心磨 CENTERLESS GRINDING 强力磨 CREEP FEED GRINDING 沟道磨 TRACK(RACE) GRINDING

砂轮寿命 350件/片 –NORTON 280件/片-白鸽

曲轴磨削-汽车发动机行业 CRANKSHAFT GRINDING-AUTO MOBILE • 柴油发动机DIESEL ENGINE CASE 2: 天润曲轴

材质48MnV, 康明斯曲轴 磨削余量1.0 mm 尺寸Ø 98+/-0.013 粗糙度Ra0.5-0.8 速度50M/S 功率75KW 磨床SAIMP,MG-S 工件转速90,60,30RPM,可调 修整量0.06 修整频率 7次/件 生产节拍 10-15 分钟/件, 3.5件/时 砂轮规格 1067X44X304.8 PA54-K8VBE 砂轮寿命 250件/片 –NORTON 220件/片-白鸽,兰旗 磨削效率提高,每支轴节省2分钟

砂轮的特性要素及选择标准

砂轮的特性要素及选择标准砂轮由磨料和结合剂经压坯、干燥、烧结而成的多孔体。

磨料、结合剂和气孔构成了砂轮的组成三要素。

砂轮的性能取决于磨料、粒度、结合剂、硬度和组织5个参数。

1.磨料承担切削任务,具有很高的硬度、耐磨性、耐热性和韧性,并有较锋利的棱角。

常用的磨料有氧化物系、碳化物系、高硬磨科系三类。

氧化物系磨料的主要成分是A1203,由于它的纯度不同和加入金属元素不同,而分为不同的品种。

碳化物系磨料主要以碳化硅、碳化硼等为基体,也是因材料的纯度不同而分为不同品种。

超硬磨料系中主要有人造金刚石和立方氮化硼。

立方氮化硼是一种很有前途的磨料。

耐热性(1400℃)比金刚石(800℃)高出许多,而且对铁元素的化学惰性高,所以特别适合于磨削既硬又韧的钢材。

2.粒度粒度表示磨粒的大小程度。

以磨粒刚能通过的筛网的网号来表示磨粒的粒度。

以每英寸长度上筛孔的数目表示粒度号,粒度号越大,颗粒越小;尺寸小于40μm的微粉,用其实际尺寸前加W 表示粒度号。

我国新标准中采用米制单位,磨粒的大小统一以磨粒最大尺寸方向上的尺寸来表示。

选择原则:(1)精磨用颗粒较细的磨粒;(2)粗磨用颗粒较粗的磨粒;(3)高速磨削用颗粒较粗的磨粒;(4)当工件材料软、塑性大和磨削面积大时,为避免堵塞砂轮,也可采用较粗的磨粒,精磨或磨硬脆性材料选用细磨粒。

3.结合剂结合剂的作用是将磨粒粘合在一起,使砂轮具有必要的形状和强度。

常用的砂轮结合剂有:1)陶瓷结合剂(代号V)是由粘土、长石、滑石、硼玻璃和硅石等陶瓷材料配制而成。

特点是化学性质稳定,耐水、耐酸、耐热和成本低,但较脆。

除切断砂轮外,大多数砂轮都是采用陶瓷结合剂。

它所制成的砂轮线速度一般为35m/s。

2)树脂结合剂(代号B)其成分主要为酚醛树脂,但也有采用环氧树脂的。

树脂结合剂的强度高,弹性好,故多用于高速磨削、切断和开槽等工序。

但是树脂结合剂的耐热性差,当磨削温度达200—300℃时,它的结合能力便大大降低。

砂轮的选择

一﹑砂輪的選擇﹕一)砂輪是經由高速回轉的機械動作﹐以其不斷自生的微細而堅硬銳利的顆粒磨屑空隙對各種材料作磨削工作的一種萬能磨削工具。

構成砂輪的三大要素﹐可由下列三項組成﹕1﹐磨料----對工作物發生磨削作用的刀刃。

2﹐結合劑---產生磨料顆粒間的結合力﹑保持力并使砂輪在定的速度下能安全回轉。

3﹐氣孔----磨料與結合劑以外的間隙可幫助磨屑的排除﹐以保持磨削效果。

經由該三要素的適當組合﹐具有以下特色﹕1)作為切刃的磨料﹐因此工作物堅硬﹐對工具鋼﹐超硬合金等料方可自由施予加工。

2)使用中由于耗損而鈍化的磨料﹐不斷崩裂而產生新刃以至失去作用而又露出新磨料。

(該現象稱為自生作用)3)磨料堅硬而切刃細小﹐因切刀細小﹐可獲得良好的尺寸精度﹑工作精度﹑與表面粗度。

4)磨削速度快(切削加工的10~100倍)﹐而且磨屑雖屬細小﹐但因無效的切刃﹐整體效果特優。

如38A100-KVBE﹕其中38A表示磨料﹐100表示粒度﹐KVBE表示結構組織。

注意﹕選擇砂輪要先確定最高使用轉速要大于規格之主軸轉速(本機器為1740rpm)。

轉速與調速之關系如下﹕調速度(M/MIN)=(M/MIN)=πxDx轉速(rpm)/1000﹐以本機器規格為例﹕砂輪直徑=355轉速=1740rpm(60HZ時)﹐調速度=πx355x1740/1000=1940’m/min﹐即使用本機器(60HZ時)﹐砂輪選速度要大于2000m/min。

砂輪選擇參考如38A100-KVBE﹕其中38A表示磨料﹐100表示粒度﹐KVBE表示結構組織。

在塑膠模中材質一般分為2種﹕一種為普通材料﹐如NAK80﹐FDAC,S45C等。

另一種為熱處理材料﹐如SKD61,S-136,SKD11等。

一般我們砂輪的選用分為﹕A.普通材料的外框用46#或60#砂輪﹐熱處理的用CBN砂輪﹐當留料在0.1左右時﹐也可用46#砂輪。

B.台階﹑槽用80#﹑100#或120#砂輪。

R1.0以下用100#的﹐R1.0以上可用80#或120#的。

砂轮选择及诺顿砂轮介绍

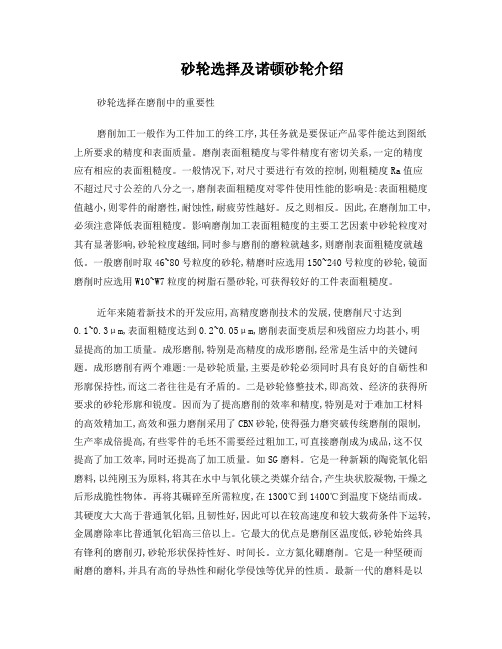

砂轮选择及诺顿砂轮介绍砂轮选择在磨削中的重要性磨削加工一般作为工件加工的终工序,其任务就是要保证产品零件能达到图纸上所要求的精度和表面质量。

磨削表面粗糙度与零件精度有密切关系,一定的精度应有相应的表面粗糙度。

一般情况下,对尺寸要进行有效的控制,则粗糙度Ra值应不超过尺寸公差的八分之一,磨削表面粗糙度对零件使用性能的影响是:表面粗糙度值越小,则零件的耐磨性,耐蚀性,耐疲劳性越好。

反之则相反。

因此,在磨削加工中,必须注意降低表面粗糙度。

影响磨削加工表面粗糙度的主要工艺因素中砂轮粒度对其有显著影响,砂轮粒度越细,同时参与磨削的磨粒就越多,则磨削表面粗糙度就越低。

一般磨削时取46~80号粒度的砂轮,精磨时应选用150~240号粒度的砂轮,镜面磨削时应选用W10~W7粒度的树脂石墨砂轮,可获得较好的工件表面粗糙度。

近年来随着新技术的开发应用,高精度磨削技术的发展,使磨削尺寸达到0.1~0.3μm,表面粗糙度达到0.2~0.05μm,磨削表面变质层和残留应力均甚小,明显提高的加工质量。

成形磨削,特别是高精度的成形磨削,经常是生活中的关键问题。

成形磨削有两个难题:一是砂轮质量,主要是砂轮必须同时具有良好的自砺性和形廓保持性,而这二者往往是有矛盾的。

二是砂轮修整技术,即高效、经济的获得所要求的砂轮形廓和锐度。

因而为了提高磨削的效率和精度,特别是对于难加工材料的高效精加工,高效和强力磨削采用了CBN砂轮,使得强力磨突破传统磨削的限制,生产率成倍提高,有些零件的毛坯不需要经过粗加工,可直接磨削成为成品,这不仅提高了加工效率,同时还提高了加工质量。

如SG磨料。

它是一种新颖的陶瓷氧化铝磨料,以纯刚玉为原料,将其在水中与氧化镁之类媒介结合,产生块状胶凝物,干燥之后形成脆性物体。

再将其碾碎至所需粒度,在1300℃到1400℃到温度下烧结而成。

其硬度大大高于普通氧化铝,且韧性好,因此可以在较高速度和较大载荷条件下运转,金属磨除率比普通氧化铝高三倍以上。

NORTON砂轮及磨削基础知识

SG在磨削中的优势

• 金属去除率高

– 提高生产率 – 降低劳动力成本 – 提高机床使用率

• 冷切削作用

– 改善表面粗糙度 – 降低不良品率 – 无金相损伤

• 减小修整量

– 减少修整辅助时间 – 延长砂轮使用寿命

SG在磨削中的优势

• 工件形状保持性好 – 成形磨削中可较好地,稳定地保持形状

• 对修整工具和冷却液无特殊要求 – 可降低磨削成本 – 砂轮通用性强

• 可根据不同应用来设计砂轮规格 高速钢平磨:5SG46-G12 VSP 曲轴磨:SGB46-L8VS 齿轮成型磨:3SG60-H12VSP

砂轮的选型

应用 度

粗磨 精磨 大接触面 小接触面 形状保持性好 干磨

粒度

硬

粗

软

细

硬

粗

软

细

硬

细

硬

粗

软

砂轮的选型

表面粗糙度 Ra 1.6 Ra 0.8 Ra 0.4 Ra 0.2 Ra 0.1

220件/片-白鸽,兰旗 磨削效率提高,每支轴节省2分钟

曲轴磨削-汽车发动机行业 CRANKSHAFT GRINDING-AUTO MOBILE

• 轿车发动机GASOLINE ENGINE

材质QT800-2, HB240-285 磨削余量:直径0.45 mm,侧面0.30mm 尺寸Ø 42 粗糙度:外圆Ra0.4, 端面Ra0.63 速度45M/S 功率15KW 磨床H279,依柯泰克 修整量0.02-0.03 修整频率 4个连杆颈/次 砂轮规格 900X23X305 ASA60-M8VBE 砂轮寿命:预期 15000件/片 分钟

铬刚玉

PA/25A

玫瑰红

韧性较大,切削刃锐利,棱 角保持性好,光洁度高

砂轮的认识及选择

砂輪的修整

修刀的選擇: a.刀料: 剛玉類常用金剛石修刀修. b.大小: 根據需要選擇ψ10 ψ6 ψ3 6 修砂輪的程度: a. 粗加工 0.01~0.03 走刀快 b. 精加工 0.005~0.01 走刀慢 均勻 7. 砂輪的鈍化量爲0.1 mm. 8. 砂輪修得粗細的相關因素: a.轉速的高低 b.進刀量的大小 c.走刀的快慢 d. 是否受力 5

100

粒度

L5

AV

硬度

很軟 D.E.F.G 軟 H.J.K.L 中 L.M.N.O 硬 P.Q.R.S 很硬 T.U.V.W

217

組織 緊密 03 中 46 疏松 79 大氣孔 結合濟 內部 編號

很粗 8.10.12 粗 14.16.20.24 中 30.36.46.54.60 細 70.80.90.100.12 0 很細 150.180.220.240 微粉 280.320.400.500 600.800.1000 1200

砂輪的修整

a. 擺放修刀 b. 砂輪磨鈍的(現象)原因: 1. 微小的變化 工件上的斷續和的亮斑,砂輪的微 刃毛刺所劃傷表面造成. 2. 砂輪表面被磨屑堵塞氣孔或被磨屑粘崁和磨料 脫落失去原有的幾何形狀,使刃口變鈍,砂輪磨鈍和 的現象. 3. 工件發熱,出現破紁(花紁很粗),砂輪被燒焦. 4. 砂輪磨損的三個階段 初期 正常 急損.

表示瓷質,以燒法制成. 則 89 WA 120 K 10 V BE

B. R.

表示樹脂法結合製成. 表示橡膠法結合製成. 外型規格爲89型 磨粒爲白玉剛類 粒度爲120 結合度爲K 密度(中級)

廠商代號 瓷質

在工作中如何選擇砂輪

一 二 三 四

跟據材質的不同選擇砂輪

跟據零件的大小選擇砂輪 跟據構槽的大小深淺選擇砂輪 跟據圖紙要求(精度)選擇砂輪

如何正确的选择砂轮

如何正确的选择砂轮如何正确的选择砂轮砂轮相信大家并不陌生,可能在日常生活中很少见到,但是却处处有砂轮的“影子”,我们的桌椅就砂轮切割出来的,家中的大理石和瓷砖也离不开砂轮的打磨与切割...,那么作为小白的我们在遇到不同需要切割的材料时该如何选择砂轮片呢?今天店铺就来给大家罗列一下。

如何正确选择砂轮1一、普通砂轮的选择1.磨料的选择磨料选择主要取决于工件材料及热处理方法。

a.磨抗张强度高的材料时,选用韧性大的磨料。

b.磨硬度低,延伸率大的材料时,选用较脆的磨料。

c.磨硬度高的材料时,选用硬度更高的磨料。

d.选用不易被加工材料发生化学反应的磨料。

最常用的磨料是棕刚玉(A)和白刚玉(WA),其次是黑碳化硅(C)和绿碳化硅(GC),其余常用的还有铬刚玉(PA)、单晶刚玉(SA)、微晶刚玉(MA)、锆刚玉(ZA)。

棕刚玉砂轮:棕刚玉的硬度高,韧性大,适宜磨削抗拉强度较高的金属,如碳钢、合金钢、可锻铸铁、硬青铜等,这种磨料的磨削性能好,适应性广,常用于切除较大余量的粗磨,价格便宜,可以广泛使用。

白刚玉砂轮:白刚玉的硬度略高于棕刚玉,韧性则比棕刚玉低,在磨削时,磨粒容易碎裂,因此,磨削热量小,适宜制造精磨淬火钢、高碳钢、高速钢以及磨削薄壁零件用的砂轮,成本比棕刚玉高。

黑碳化硅砂轮:黑碳化硅性脆而锋利,硬度比白刚玉高,适于磨削机械强度较低的材料,如铸铁、黄铜、铝和耐火材料等。

绿碳化硅砂轮:绿碳化硅硬度脆性较黑碳化硅高,磨粒锋利,导热性好,适合于磨削硬质合金、光学玻璃、陶瓷等硬脆材料。

铬刚玉砂轮:适于磨削刀具,量具、仪表,螺纹等表面加工质量要求高的工件。

单晶刚玉砂轮:适于磨削不锈钢、高钒高速钢等韧性大、硬度高的材料及易变形烧伤的工件。

微晶刚玉砂轮:适于磨削不锈钢、轴承钢和特种球墨铸铁等,用于成型磨,切入磨,镜面磨削。

锆刚玉砂轮:适于磨削奥氐体不锈钢、钛合金、耐热合金,特别适于重负荷磨削。

2.粒度的选择主要取决于被磨削工件的表面粗糙度和磨削效率。

砂轮的鉴别与选择

砂轮的鉴别与选择

砂轮的鉴别与选择

砂轮是用磨料和结合剂树脂等制成的中央有通孔的圆形固结磨具,它是磨具中用量最大、使用面最广的一种。

使用时高速旋转,可对金属或非金属工件的外圆、内圆、平面和各种型面等进行粗磨、半精磨和精磨以及开槽和切断等。

在鉴别与选择上,砂轮的硬度软,表示砂轮的磨粒容易脱落,砂轮的硬度硬,表示磨粒较难脱落。

砂轮的硬度和磨料的硬度是两个不同的概念。

同一种磨料可以做成不同硬度的砂轮,它主要决定于结合剂的性能、数量以及砂轮制造的工艺。

磨削与切削的显著差别是砂轮具有"自锐性",选择砂轮的硬度,实际上就是选择砂轮的自锐性,希望还锋利的磨粒不要太早脱落,也不要磨钝了还不脱落。

砂轮的形状和尺寸主要根据磨床条件和工件形状、材料性质等因索来选择。

一般选定砂轮后尚需进行外观和裂纹鉴定,但有时裂纹在砂轮内部不易观察,则要用响声检验法,如用木槌轻敲听其声音,声音清腌的则为没有裂纹的好砂轮。

至于砂轮的选用则要综合考虑,在考虑尺寸大小时,一般应尽可能把外径选得大些;纵磨时应选用较宽的砂轮;磨内圆时,砂轮外径取工件孔径的2/3左右。

此外,还特别应注意的是,砂轮使用时的线速度不允许超过所标志的数值。

圣戈班磨料磨具中国NORTON-SG砂轮

圣戈班磨料磨具中国NORTON-SG砂轮

佚名

【期刊名称】《汽车制造业》

【年(卷),期】2007(000)007

【摘要】NORTON-SG是一种烧结刚玉磨料,是圣戈班磨料磨具公司的专利产品。

与同类产品相比,其修整量可降低50%以上,也就意味着砂轮的使用寿命可以提

高一倍以上。

NORTON-SG砂轮可用于普通磨床上,并不需要特别的冷却液和修

整器。

一般CBN砂轮需要的磨床具有高功率、高转速、高刚性的要求,而NORTON-SG砂轮没有这些限制,所以不需要在磨床上花大的投资,但可以达到

介于普通氧化铝和CBN砂轮之间的功效。

【总页数】1页(P49)

【正文语种】中文

【中图分类】TG743

【相关文献】

1.技术和服务“超硬”的圣戈班磨料磨具——访圣戈班磨料磨具超硬磨具中国区总经理戴航 [J], 杜春玲;樊有海

2.节能与环保圣戈班磨料磨具中国稳步前进——对话圣戈班磨料磨具亚太区管理团队 [J], 于永初

3.圣戈班磨料磨具(上海)有限公司 NORTON-SG砂轮 [J],

4.圣戈班磨料磨具(上海)有限公司 SG磨料砂轮 [J],

5.节能与环保圣戈班磨料磨具中国稳步前进——访圣戈班磨料磨具(邯郸)有限公司[J], 于永初

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

砂轮选择及诺顿砂轮介绍砂轮选择在磨削中的重要性磨削加工一般作为工件加工的终工序,其任务就是要保证产品零件能达到图纸上所要求的精度和表面质量。

磨削表面粗糙度与零件精度有密切关系,一定的精度应有相应的表面粗糙度。

一般情况下,对尺寸要进行有效的控制,则粗糙度Ra值应不超过尺寸公差的八分之一,磨削表面粗糙度对零件使用性能的影响是:表面粗糙度值越小,则零件的耐磨性,耐蚀性,耐疲劳性越好。

反之则相反。

因此,在磨削加工中,必须注意降低表面粗糙度。

影响磨削加工表面粗糙度的主要工艺因素中砂轮粒度对其有显著影响,砂轮粒度越细,同时参与磨削的磨粒就越多,则磨削表面粗糙度就越低。

一般磨削时取46~80号粒度的砂轮,精磨时应选用150~240号粒度的砂轮,镜面磨削时应选用W10~W7粒度的树脂石墨砂轮,可获得较好的工件表面粗糙度。

近年来随着新技术的开发应用,高精度磨削技术的发展,使磨削尺寸达到0.1~0.3μm,表面粗糙度达到0.2~0.05μm,磨削表面变质层和残留应力均甚小,明显提高的加工质量。

成形磨削,特别是高精度的成形磨削,经常是生活中的关键问题。

成形磨削有两个难题:一是砂轮质量,主要是砂轮必须同时具有良好的自砺性和形廓保持性,而这二者往往是有矛盾的。

二是砂轮修整技术,即高效、经济的获得所要求的砂轮形廓和锐度。

因而为了提高磨削的效率和精度,特别是对于难加工材料的高效精加工,高效和强力磨削采用了CBN砂轮,使得强力磨突破传统磨削的限制,生产率成倍提高,有些零件的毛坯不需要经过粗加工,可直接磨削成为成品,这不仅提高了加工效率,同时还提高了加工质量。

如SG磨料。

它是一种新颖的陶瓷氧化铝磨料,以纯刚玉为原料,将其在水中与氧化镁之类媒介结合,产生块状胶凝物,干燥之后形成脆性物体。

再将其碾碎至所需粒度,在1300℃到1400℃到温度下烧结而成。

其硬度大大高于普通氧化铝,且韧性好,因此可以在较高速度和较大载荷条件下运转,金属磨除率比普通氧化铝高三倍以上。

它最大的优点是磨削区温度低,砂轮始终具有锋利的磨削刃,砂轮形状保持性好、时间长。

立方氮化硼磨削。

它是一种坚硬而耐磨的磨料,并具有高的导热性和耐化学侵蚀等优异的性质。

最新一代的磨料是以尖锐、高强和可用于无支撑切削为特征的,这些特征可降低磨削加工过程中的磨削力,从而减少对工件的损伤。

实际上,对磨料合成条件控制得严格与否将会直接影响到磨粒的最终晶型和包括强度、热稳定性和断裂特征在内的物理性质,从而影响到它的使用性能。

如De Beers公司生产的四种ABN产品,这四种产品每种都具有自己不同的特性。

ABN200是脆性的黑色磨料,主要用于陶瓷粘结磨削工具和金属包敷树脂粘结的磨削工具。

ABN300具有与ABN200相似的强度,但颜色为琥珀色,通常应用于金属和环氧树脂粘结的磨削工具。

ABN600为黑色,是一种典型的具有特定晶面的高强立方氧化硼磨料,也是应用于金属和环氧树脂粘结的磨具。

ABN800则是最新一代的高强单晶立方氧化化硼材料。

ABN800具有与ABN600相似的强度,但是,可以看到两者存在着显著的不同,前者具有尖锐棱角和高热稳定性。

在磨削过程中,块状或圆的磨粒可考虑采用与工件呈较大的负前角进行磨削。

而对尖锐的多角状的粒子在多数情况下采用较大的正前角进行磨削。

因此,在磨削碳化物含量较高的钢(如某些高速钢)时,最好选择具有负前角的磨料粒子。

当加工更硬的强韧材料(如某些高速钢和表面硬化钢)时,具有较大的正前角的尖锐多角状磨粒具有潜在的优势。

缓进给磨削中磨料特征的影响。

在磨削过程中加在单个磨料粒子上载荷的种类与大小都将影响到磨粒的切削性能,进而影响到最佳磨料的选择。

为说明这点,进行了台下的试验:使用端头半径为0.5mmr90°V型陶瓷粘结砂轮磨削M2高速钢,对两种ABN600和ABN800磨料进行测试,并对法向磨削力、功率和砂轮的磨损进行监测。

可以看到,ABN800法向磨削力较低。

当进给量提高时,切削率增加,磨削力也同时提高。

但对于ABN800砂轮,磨削力的提高相对较小。

而磨削功率随进给量的增加而提高的趋势与ABN600基本相同。

尽管对于ABN800磨料制成的砂轮测出的磨削力和能量较低但曲率为0.5mm砂轮端面的磨损也同时减小。

当进给量从而200mm/min提高到300mm/min时,三个参数增中的相对百分比,即切削功率提高50%。

随着磨削条件的恶劣程度加剧,具有尖角状特征的磨粒的优点表现得更为突出。

镍铬钢是一种较难磨削的材料。

针对有尖锐棱角的磨料去屑率高的特点,用陶瓷粘结的砂轮对牌号为718的镍铬钢进行磨削试验。

对两种高强磨料,ABN600和ABN800进行了如前的试验。

可以看到,与ABN600相比,在工作台速度为150mm/min和200mm/min时,ABN800仍保持它的优点。

当工作台速度进一步提高到300mm/min时,两种砂轮都表现出高的砂轮磨损速率。

然而,试验结果表明,当使用尖锐磨料制成的砂轮磨削同样的材料时,在150mm/min 和200mm/min的两种速度下,都可以得到合理的砂轮寿命。

使用树脂粘结的砂轮进行M2高速钢平面磨削试验。

实验中,用ABN600和ABN800两种磨料制成的小砂轮的尺寸为125mm×6mm。

实验结果表明,使用尖锐的磨料的砂轮寿命长,而磨削功率低。

众所周知,磨削过程中,在磨料和工件磨削面之间会产生瞬间界面高温。

试验证明,与常用磨料相比,立方氧化硼产生的界面磨削温度更低。

其中关键原因是立方氧化硼砂轮的比磨削能要比常用磨料的砂轮低。

通过试验,可以看到,随着切削深度的提高,立方氧化硼砂轮之所以具有低的磨削能,主要得益于立方氧化硼具有高的热导率。

综上所述,在不同材料和工艺条件的磨削中,合理选用砂轮,可降低磨削加工表面精度,提高磨削加工表面质量,能使磨削效率有成倍的提高,取得低成本加工的效果,并且砂轮寿命长,修整频率低,金属磨除率高,磨削力小冷却效果佳。

诺顿砂轮介绍一、磨具磨料:人类从新石器时代开始,就采用天然磨石打磨用具。

伴随着蒸汽机的发明,磨具磨料开始进入机械制造领域,并成为不可替代的工艺方法越来越大量使用,是获得高精度产品的重要手段。

缔属于圣戈班集团的NORTON(诺顿)品牌,创建于一八八五年,是世界最早从事磨具磨料研究、生产的专业工厂,一百多年来倾心为用户提供保证磨削质量,提高磨削效率、降低制造成本的优质产品,是全球最大的磨具磨料制造商。

在中国五十年代出版的工具书中都可以见到该品牌的介绍,从圣戈班NORTON在国内设厂生产后,是目前在中国大陆能买到的最佳性价比的国外品牌。

NORTON陶瓷结合剂产品介绍:1、磨料种类(1)刚玉类磨料:A棕刚玉砂轮:适用于硬度较低的碳素钢、合金钢、可锻铸铁工件的普通磨削,如外圆磨、平面磨和无心磨,也可用于切断、打磨等场合。

WA(38A)―白刚玉砂轮: 用于硬度较高的合金钢、高速钢、淬火工件的普通磨削,也多用于齿轮磨、螺纹磨、成型磨场合。

AWA(19A)―棕、白刚玉混合磨料:适用于硬度中等的碳素钢、合金钢工件的普通磨削。

既可保证工件的表面粗糙度,又具有一定有磨削效率。

SA(32A)―单晶刚玉:适用于高速钢、奥氏体不锈钢、钛合金等高硬度、高强度金属材料的磨削。

ASA(23A)―单晶刚玉和棕刚玉的混合磨料:适用于球墨铸铁、冷激铸铁类材料的高效磨削,也用于轴承钢的普通磨削。

PA(25A)―铬刚玉,用于工具钢、不锈钢、淬火工件的内圆磨、工具磨、仿型磨及高光洁度磨削。

(2)碳化硅类磨料:GC(39C)―绿色碳化硅C (37C)―黑色碳化硅碳化硅适用于铸铁、硬质合金、有色金属的磨削, 也可用于玻璃、石材等非金属材料的磨削。

(3)SG磨料SG磨料是圣戈班开发的经特殊引晶凝胶系统烧结而成,带有革命性的新一代氧化铝磨料,具有硬度高,韧性好,锋利度强等优点。

与普通刚玉磨料相比,SG具有磨耗比高,保形性强,工件表面加工质量好,砂轮修整量小,磨削效率高等优越性。

SG砂轮特别适用于航空航天用合金、工具钢、淬火工件、硬铬、硬铸铁等的磨削。

因SG磨料价格较贵,通常SG可以根据不同场合的磨削要求,以一定比例同白刚玉(或其它刚玉磨料)进行混合制成砂轮,以达到磨削效果和砂轮成本的最佳组合。

2、磨料粒度粒度是用来表示磨料颗粒几何尺寸的大小。

其选择依据主要是加工工件所需的表面粗糙度,同时也需要考虑其他一些因素(如磨削效率、村料特性等)。

以外圆磨为例,常用粒度与表面粗糙度有下面的大致关系:粒度36-46 54-60 70-80 90-100粗糙度 Ra1.6 Ra0.8 Ra0.4 Ra0.2粗粒度的磨料适用于磨削:1) 材质较软,延伸率大以及类似软铁和有色金属等材料。

2) 进给量大,磨削效率要求高的场合。

3) 表面粗糙度要求不高的场合。

4) 磨削接触面大的场合。

细粒度的磨料适用于磨削:1)硬度较高以及类似高碳工具钢,硬质合金一类的金属材料和玻璃等脆性材料。

2)表面粗糙度及精度要求高的场合。

3)磨削接触面小的场合。

4)工件半径或孤度小的场合。

3、硬度E F G H I J K L M N O P Q R软硬砂轮的硬度是指磨料之间的结合度,砂轮中结合剂量的多少决定了砂轮的硬度高低。

用户需要根据具体的磨削(如进刀量、粗糙度、材质)要求来灵活选择砂轮的硬度。

一般砂轮硬度选择的原则是:较软的硬度1)进刀量大的粗磨。

2)磨削接触面大的场合。

3)材质较硬的工件,如高硬度工具钢和硬质合金等。

4)工件抗热性能差,严防表面烧伤。

较硬的硬度1)进刀量小的精磨。

2)延长砂轮寿命。

3)材质较软的工件。

4)磨削接触面小或窄的场合。

4、组织号:5 6 7 8 9 10 11 12 13密疏组织号用以表示砂轮内相邻的磨料颗粒之间的距离,也就是间隙的大小。

砂轮中磨料颗粒所占的体积百分比,也就是其浓度的大小,决定砂轮的组织号,陶瓷砂轮组织号变化范围一般是从5到13,数字越小表示砂轮组织越密,数字越大表示砂轮组织越疏松。

组织号11,12和13通常是指气孔砂轮。

5、结合剂:结合剂是砂轮的关键组成之一,其功能是将磨料颗粒接固成一体形成砂轮,以帮助其实现磨削功能。

陶瓷结合剂一般是呈玻璃态的无机材料。

结合剂的选择主要取决于砂轮的工作速度,工件的加工方式及加工精度的要求。

圣戈班公司作为全球磨料磨具工业的先驱和领导者,积一百多年的砂轮制造、应用的经验,研制开发了近百种不同性能的结合剂。

6、可供砂轮直径尺寸:30―1200mm7、可供线速度:35m/s―63m/s9、产品订购要素:订购表述:磨料;粒度;硬度;组织号;结合剂;线速度;形状;外径;厚度;孔径;数量例: WA 46 K 11 VBE 45m/s P 350 40 127 5片常用形状代号:P(平形)、PDA(单面凹)、PSX(双斜边)、PDX(单斜边)、B(杯形)、PSA(双面凹)美国NORTON 诺顿砂轮规格参数及其使用用途砂轮粒度选择20 22 24 30 36 40 46 54 60 70 80 90 100 120 150 180 220 280 320 400磨料依次由粗到细砂轮粒度的选择是根据用户所需的光洁度而定的,一般粒度选择的原则是:粗粒度砂轮适用于:1)材质较软,延伸率大以及类似软铁和有色金属等韧性材料。