供应商质量管理手册(SQM)

供应商质量管理系统(SQMS)的建立

供应商质量管理系统(SQMS)的建立一、引言近年来,随着全球供应链的不断延伸和碎片化,供应商质量管理变得日益重要。

为了确保公司产品和服务质量的稳定性和可靠性,建立一个有效的供应商质量管理系统(SQMS)至关重要。

本文将探讨SQMS的建立过程及其重要性。

二、SQMS的概述供应商质量管理系统(SQMS)是一套旨在确保供应商产品和服务符合公司质量标准的管理体系。

这一系统涵盖了供应商评估、选择、监控和持续改进的方方面面。

通过建立SQMS,公司能够提高其对供应商质量的控制能力,降低产品质量风险,提升客户满意度和市场竞争力。

三、建立SQMS的必要步骤1. 制定供应商评估标准建立SQMS的第一步是明确公司对供应商的要求和期望,并制定相应的供应商评估标准。

这些标准可以包括供应商的质量管理体系、产品质量、交付能力、服务水平等方面的要求。

2. 供应商筛选与评估在建立供应商质量管理系统时,公司需要对现有和潜在供应商进行筛选与评估。

通过对供应商进行综合评估,挑选出符合公司标准的供应商,并建立长期合作关系。

3. 设定供应商绩效指标为了有效监控和评价供应商的表现,公司需要设定一系列供应商绩效指标。

这些指标可以包括产品质量合格率、交货准时率、投诉处理反应时间等,以确保供应商能够持续提供符合要求的产品和服务。

4. 建立供应商跟踪和改进机制建立SQMS并不是一次性的工作,而是一个持续改进的过程。

公司应建立供应商跟踪和改进机制,定期对供应商进行评估和监控,并协助供应商改进其质量管理体系和绩效。

四、SQMS的重要性建立供应商质量管理系统(SQMS)对公司具有重要意义。

首先,SQMS可以帮助公司降低产品质量风险,提高产品稳定性和可靠性。

其次,通过与供应商建立合作关系,公司可以共同推动供应链质量的提升,提升市场竞争力。

最后,SQMS还能够有效管理供应商关系,建立互信合作的氛围,实现共赢局面。

五、结语供应商质量管理系统(SQMS)的建立是一个不断演进的过程。

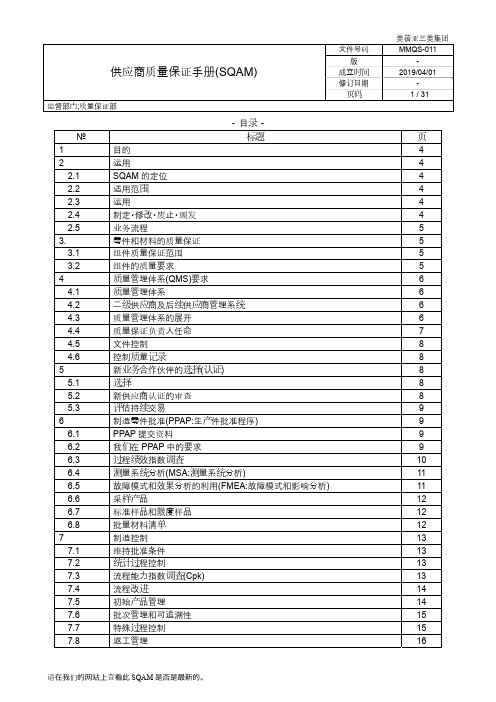

供应商质量保证册(SQAM)时间订页码

转移到批量生产

制造控制 变更控制 特别采用 不合格品的处理

・ 批准制造零件(PPAP) 在生产试作时请确认详细规格要求,提供必要的文件。收到提交的 零件提交保证(PSW)后对其以进行认证。 (参见第 6 章,制造零件授权(PPAP))

・ 过渡到批量生产后 制造管理(参照 第 7 章 [制造管理]) 变更管理(参照 第 8 章 [变更管理]) 特别采用(参照 第 9 章 [特别采用]) 不合格品的处理(参照 第 10 章 [不合格品的处理])

请在我们的网站上查看此 SQAM 是否是最新的。

供应商质量保证手册(SQAM)

监督部门;质量保证部

ቤተ መጻሕፍቲ ባይዱ

文件号码

版

成立时间 修订日期

页码

美蓓亚三美集团 MMQS-011

2019/04/01

5 / 31

2.5 运作流程 为了促进我们与业务合作伙伴之间的质量保证活动,我们准备了以下流程图,该流程图应用于帮助 我们的业务合作伙伴了解整体流程。

标题

产品安全 环境质量 测量仪器的维护/检查 我司所有物品的维护和管理 存储装运前材料的保管 变更控制 变更的定义 事先计划申请,以及需要变更申请项目 实施方法 特别采用(特采) 特采申请 特采审批 特采品交货

特采的限制 特采审批后的纠正 不合格品的处理 提交报告的截止日期(标准日期) 报告内容和格式 紧急响应 质量报告 质量审核 供应商认证审核 定期监察 第一方审核(内部审核) 质量管理体系审核 制造过程审核 产品审核 第二方审核(外部审核) 第三方审核(ISO 认证审核,续订审核) 临时监察 对二级及二级以后的供应商的审核 后续审计

业务内容 选择供应商

供应商评估 NG

OK 供应商筛选

供应商管理手册

Supplier Quality Manual

2015 年 04 月 01 日

No. 2-9 3 3-1 3-2 3-2-1

3-3 3-4

3-5 3-5-1

3-5-2

3-5-3

文件名

概要

品质记录的管理 生产准备阶段

1) 弊公司将有可能要求提交的供应商的品质,记录在各个 SQM 上使之 明确。

2) 供应商根据供应商规定的程序,对品质记录进行管理。

1/11

1 前言 1-1 SQM 的体系 1-2 生产过程的示意图 1-3 SQM 概要

2 总体 2-1 重要保安部品 2-2 法规适合证明 2-3 供应商品质联系人的申报 2-4 二级及以下供应商的品质保证 2-5 借出品的管理 2-6 支给件的管理 2-7 供应商品质评价 2-7-1 交货品质评价 2-7-2 供应商品质审查 2-8 异物管理 2-9 品质记录的管理

-1 工序品质管理表 -1 零件品质基准书 -2 限度样本的制作 -3 颜色、皮纹的整合

-1 可靠性确认试验

-1 交货不适合品的处理 -2 市场品质不良的处理 -1 对策要求表

タ 时间イミング

试試制作阶段段 階

试試制作图 図

阶ス段テージ

Ⅱ

1-2 生产过程示意图

1-2 生产过程示意图

生 生产産准準备阶備段段 階

6 附则 6-1 术语的定义 6-2 标准清单

3/11

附则 SQM GHAC 附则

1 零件品质保证展开计划 2 以往缺陷防范措施验证表 3 零件品质基准书 4 品质保证调查(QAV2) 5 供应商量产品质安全宣言 6 更改的管理/初物管理 7 品质保证调查(QAV1)

SQM DHEC 附则 DHEC 附则目录 3 生产准备阶段

SQM--供应商品质管理

S Q M 活動 (中心工廠與協力廠商的亙聯亙動)

中心產品連動協力商工場

SQM推進体制

大陸地區 SQM委員会

香港地區 SQM委員會

採購調配 中心

品質体系 推進中心

大陸推行中心 ***** ***** ***** ***** ***** *****

品質体系 推進中心

由香港 OFFICE 統籌安排 廠商名目表 見附頁

其數學式表示:(Sigma-------σ)

SQM活動的目的、目標

SQM TRAINING

3

品質管理体制 的強化/合理化

外製管理規程 的制定・運用

活動的任務分担 活動的共同經營

SQM的實 現 以供應廠商的 QM的展開

供應廠商QM 活動的改善

精益生產的 導入和推行

SQM 的實現

成本下降及 庫存量消減

精益生產管理體系

調達形態

● 直納化 ● 分割納入

●JIT化

QM

SQM活動的導入推行

・廠商生產設備及制造流程的優化,要求推行生產自 檢.亙檢.專檢(三不活動),并於在庫量、空間的確保。

・檢査手段(各制程輸入輸出檢査)的確保和治模具 的合理有效雙向管理。

分

・提倡各協力商執行進料檢驗確保原材料好,并確實原

糾正與預防所執行的細項作業、例外作業; 工程測試確認、全檢特採; 退修品處理、投訴處理; ・不合格品的處理;

鑑定 COST

工程 檢查費

納入 檢查費

☆ 低品質的廠商來料組件 → 都將不同程度的導致產品品質成本提升

品質COST和品質改善

COST 高

生產無改善的品質cost 生產有改善的品質cost

SQM TRAINING

有效产品创新

供应商质量管理手册(SQM)

供应商质量管理手册(SQM)主办单位: 上海普瑞思管理咨询有限公司时间地点:2010年11月19-20日北京;12月10-11日上海;12月17-18日广州收费标准: 2680元/人(含培训费、资料费、午餐、培训证书等)授课对象:生产厂长、生产总监、生产经理、采购经理、采购主管、采购工程师、品质工程师、品质经理、(SQM)供应商品质管理人员、IQC人员、兼任(SQM)职能的品质工程师/经理、与(SQM)供应商品质管理相关人员等等。

培训目标:本课程将是一次实战演练,观念革新和实务技巧交融进行,针对的对象是企业采购部门和品质管理部门的基干人员。

通过案例研讨、角色扮演、专题讨论、针对性课堂咨询等体验式教学,并借鉴和分析世界500强企业的管理流程与案例,使学员掌握在供应链管理环节中的供应商管理的理念、方法、技能,,掌握供应商调查、开发、选择和评估科学的流程体系、指导企业建立并强化供应商品质保证与品质改进,培养学员监控供应商品质的能力,掌握发生问题时的处理方式和技巧(突发性与预防性)推动供应商与企业由孤立检查产品到监控工序能力,最后发展为自主保证体系的建立。

课程背景:“没有品质就没有明天”许多企业目前已认识到这一点,但经过持续关注内部品质保证体系后却仍频繁发生品质问题并引起品质成本的上升,品管人员仍旧四处救火,疲于奔命。

为什么企业最初采购低价格物料带来的喜悦,却被频繁的客户抱怨和更高昂的代价所代替?通常我们讲品质的管理和控制,关注点主要集中在企业内部。

可是品质管理中著名的“10倍法则”告诉我们:。

1元 10元 100元 1000元 10000元无限代价供应商进货生产1 生产2 出货客户即随着企业的品质体系发展到一定阶段,企业的品质问题,80%来源于供应商!而供应商的品质问题对企业所造成的经济损失,是随着工序的进展,以10倍的原则递增,到了客户那里损失将变成无限。

如何让供应商与企业一起为客户和市场而战?我们无法不关注供应链管理-源流品质保证!课程大纲:一、供应商管理与供应商质量管理SQM从竞争新利器-供应链管理看供应商管理·精益供应链管理-价值流分析·采购、品保、技术、仓管在供应商管理矛盾解析·价值流管理-供应商管理目的·供应商管理内容与流程·新解“品质.质量”客户满意CS 让质量为产品说话·TQM下的SQM,质量源流管理(QC,QA,QM)·质量管理三境界供应商品质管理10倍法则·供应商之祸-利达玩具王国的覆灭·SQM管理结构(蝴蝶型/扁担型/钻石型)优劣解析二、采购过程品质管理·采购人员的应持的品质观、品质人员应有的成本观·采购影响品质的5个方面·采购合同与品质协议的签定流程(权、责、策)·采购涉及到的样品确认程序与APQP·采购涉及到的技术规格与标准管理·VA/VE在供应商管理当中的应用·供应商早期参与对品质与成本的影响·采购应配合开展的品质维持与品质提升动作·案例:采购在SQM当中扮演的角色分析·某生产制造型企业采购流程优化三、供应商的选择、评估与开发·传统5R理论的不足·偏重供应商管理品质管理流程总图·采购物质的四象限分类及对应认证策略·一般产品/瓶颈产品/杠杆产品/战略产品·新产品导入与导入后管理·供应商管理当中的加法减法乘法·供应商评估与选择的方法与流程·案例:西门子供应商关系15条原则解析·讨论:公司供方物资分类及对应考查方法·考查与认证准备工作·工厂内部需求明确,评估潜在供应商·采购物资分析供应市场的分析、·潜在供应商的调查与分析-初选供应商·范例:初步调查问卷设计供应商卡片·建立公司供应商分类评估体系·认证体系四原则:·量体选衣2.分类量化3.三公客观4.重视易行·供应商认证与选择体系建立要点·认证方法介绍:综合记分法\其他方法·供应商认证参考标准及表单(日企实例)·案例:某国内著名家电企业供应商评估过程分析四、供应商现场质量评估·认证团队组成、成员组成及资格、分工会议·如何做好供方联络与协调·开一个成功的初次会议正式审核认证要点及步骤·实战经验分享 .验证活动从出发开始·供应商的客户投诉处理,如何看,问什么·人、机、物、料、法、环如何打分·为什么去看不良品区及仓库·如何从产品精度查计量仪器·问话技巧及现场验证、记录要求·末次会议如何开:五五法(表单)考查后问题跟踪·案例:现场质量审核表范本五、质量检验与SQA、SQE质量检验的关键点进料检验:全检、抽检、免检·进料检验6大项及进料检验的常用方法·MIL-STD-105E与GB2828与AQL·正常检查、加严检查和放宽检查·合格品与不合格品处理方式·问题发生与解决(5Why与5W2H)·三现主义与三不主义·范本案例:日常品质异常处理之:8D与CLCA范本:进料检验记录要点与注意事项材料不良改善通知书要点与注意事项进料检验日报与月报要点与注意事项·质量检验与SQA、SQE的关系·SQE职能,SQM下的SQA与SQE、IQC角色分工·制订SQE品质计划·SQE计划实施控制要点·SQE专业技能要求·SQE沟通与人际能力·供应商品质监控与辅导·供应链上下游的技术和标准的一体化;·共享的信息通道和作业流程·供应商4M1E变动识别、控制与联动·供应商品质管理现状调查·供应商品质保证组织调查与评估·品质保证组织图[填写范例]·批次管理与可追溯性调查与评估·机械计测器管理调查与评估·500强日企供应商品质自主保证基准公司适用分析(现状与将来)·三种品质监察:·QA体系、纠正处理、检查管理(表单)案例:世界500强日系打印机公司来料不良迅捷处理六、供应商品质管理(SQM)工具·二类供应商品质辅导·提升供应商品质计划制作实施(短期、中期、长期供应商品质的联合改善实务·与供应商联合改善活动的方式(QC小组)·QCC与QC七大手法的应用·QC Story·与供应商联合改善活动的工具SPC报表、大脑风暴法、流程图、因果矩阵、FMEA改善活动成果报告,经验的有效积累七、管好供应商之绩效考核与关系管理·致供应商的公开信与供应商须知·供应商业绩评价的要素·基于评价标准的业绩评价方法·供应商之绩效考核实例500强日企外协考核·月报制度、供应商大会、供应商日·基于供应商绩效的有效正激励手段·负激励,最差供应商处理措施及注意事项·供应链管理下的跨部门团队合作案例:A知名电子企业召开供应商质量大会的全景八、交流答疑讲师介绍:Anthony Jiang/姜宏锋教育及资格认证:特聘高级讲师、厦门大学 MBA ,国际职业培训师,中国著名3T(TQM\TPS\TPM)供应链与生产运营整合专家; 国际供应链与生产运营协会授证中国区导师,中国供应链管理网首席顾问。

SQM-供应商管理及供应商品质管控技术

课-程-背-景:制造业的竞争越激烈,企业的发展就越依靠供应链来支撑。

来料品质差,交期不准,供应商缺乏有效配合,错误重复出现,经常被投诉,品质意识差,管理人员忙乱不堪等。

这些问题之所以一直困扰我们,一个重要的原因就是企业的SQM系统管理不到位:--2007年广东省佛山利达玩具王国毁于一个玩具门把手上,供应商供货的20公斤色粉质量问题使工厂关闭,被员工称为好老板的张树鸿先生上吊自杀!--2008年三鹿奶粉的三聚氰胺事件,给受害儿童与家庭带来痛苦与伤害、多年建立起的民族品牌受到毁灭性打击,众多企业高管入狱。

大量触目惊心的惨痛教训让我们无法不关注源流质量管理!--2010年丰田汽车“脚踏门”事件也是因供方质量引起。

课-程-特-色:风格是深入浅出,集知识性、趣味性与活泼性与一起。

形式包括:讲授、图示、多媒体教学、对话、互动、案例录像、客户代表分享等。

讲师根据在世界五百强企业咨询和授课的经验,有的放矢地解答学员的提问和日常工作中的疑难问题。

培-训-目-的:●理解供应链管理与SQM的思想,提高供应商配合意识,掌握品质管理的必备技能;●建立健全供应商开发、选择和评估体系,通晓SQE工作方法;●掌握供应商产品质量管理的原则、特点和技法;●运用SQM职能,制订品质计划,有效交流、沟通问题,协调处理各类品管事务;●把握来料品管进程,理顺各运作环节与品质管理的关系;●有效实施供应商考核、评审、指导、培训、整改等,提高供应链整体素质。

参-加-对-象:生产厂长、生产总监、生产经理、采购经理、采购主管、采购工程师、品质工程师、品质经理、(SQM)供应商品质管理人员、兼任(SQM)职能的品质工程师/经理、与(SQM)供应商品质管理相关人员等等。

课程形式:案例演绎、实务分析、双向互动、研讨====================================================================== ===========课.程.大.纲:一、供应商管理与SQM的内涵供应商、供应链管理的现状与SQM新时期品质的定义及其本质,品质管理的关键点采购、SQE、人员的意识、认知与态度,行为、习惯与行动SQM战略,品管核心主线、工作原则供应商管理的内容、目的,供应链体系品质的成本与安全管理,业界的现状与未来趋势对客户的立场,满足客户与品质管理的关系,客户的满意、忠诚和依赖度二、供应商的选择、评估与开发识别潜在供应商,筛选,渠道、方法、能力、结果合格登录,清单表,5R,建立合作关系站在采购视角的供应商管理系统,在公司总体流程中的定位合格供应商认证的流程,体系认证,国际标准防范贸易、合作风险,质量风险预防,评价指标、措施,质量控制手段项目管理和新产品导入流程三、采购过程品质管理品质协议、采购合约,承诺、责任,处置方式三种样板管理,签板、首件认可、确认APQP、新产品跟踪管理,产品技术指标、图纸、文件、零件规格书生产批准程序,生产能力的验证,批量生产的过程控制要求产品认证、认可,安全认证、型式检验、客户检验、第三方检验品质标准,ECN与工艺改良,防错管理,POKA-YOKE技术外协作、外包方品质管理成本、价格,高品质物料对企业整体品质成本和利润的影响降低供应商成本与降低物料进价的同步实施战略四、SQE、SQM与质量检验供应商质量检验,送货、验收、接纳、退货、返补判定标准,AQL、AC、RE、C=0源头检验,阶段控制,IQC、IPQC、QC、TQC、FQC、QA、OQC、码头检验正常检查、加严检查和放宽检查,宽严程度供货异常控制手段,让步、特采、挑选、加工、不合格、标准化、作业指导书,日常生产过程的监控,预防管理日常质量改进活动报告,CAR、8D紧急质量事故处理,快速反应五、供应商绩效考核供应商的日常管理,策划、目标、控制、跟进、改善KPI、指标系统解析供应商记分卡,每日、批次的评价,每周、月与年度考核供应商分级和再分级管理,考核结果处理建立有效辅导机制,提升执行力,给出解决方案六、供应商关系管理三三制、管理制衡、危机意识、自主管理,不同级别关系管理SQM工作技巧,策划、培训、导入、督促、控制、改善,PDCA有效处理质量、交期和服务水平之间的矛盾供应商人际关系管理,供应工作协调会议中断处理、业务持续性计划,供应链处理原则,解决多方矛盾和纠纷战略合作与长期合作伙伴关系运用风险限定手段与分级技巧来管理基础差的供应商七、供应商审核、现场质量评估与持续改进访问、视察、蹲点、审核、现场评估检查表、审核基准、审核工具质量审核的涉及面,质量、环境、安全、社会责任、人力资源、培训、流动率快速响应、信赖管理,品质保证措施,过程能力管理供应商的QMS文件,完整与有效性,保持与改进供应商的供应商管理,物料质量控制,现场管理,产品和过程控制八、SQM的常用管理工具时间管理、计划法、甘特图、头脑风暴法、流程图、因果矩阵、FMEA流程、程序、规范化、标准化、效率化新老QC七大手法QCC、5Why、8D、SPC设备、机器、量具、工具、夹具与治具管理,TPM与TQM九、SQE人才培养,团队合作与效率管理SQE的角色定位,供应商品质联络、管理、分析、指导组织架构对供应商管理的影响,垂直模式、跨部门小组、外包模式供应商质量管理人员的职位与企业的组织关系分析SQE与其他人员的工作配合关系,职能分析品管沟通技法、激励措施、交流与合作,效率管理SQE绩效考核,指标和目标,供应商业绩管理====================================================================== ==========主讲专家:李广泰:中国杰出质量管理、供应链管理、生产管理全能型培训实战管理专家,粤港台企业管理研究中心理事长,工学硕士,高级工程师,清华大学深圳研究院MBA,先后在美、日、韩资外企,港台独资企业从事管理工作多年,历任工程部工程师、现场主管、品质经理、生产副总等职务,在十数载企管一线的摸爬滚打中积累了丰富的管理经验,尤其深谙品质、供应链、仓储、库存、生产、安全管理并拥有丰富的实战工作经验,对全面质量管理、生产现场管理与改善、现代仓储配送管理的最新技术、SPC、 DOE、MSA、FMEA、TQM、QFD拥有丰富的实战工作经验,是著名实战派管理专家。

供应商质量管理

2.0 SQM目的:

推动供应商品质持续改善,以阻止不良,减少变异,消灭浪费。

维持和改进供应商的品质保证能力,一贯提供品质符合或超越本公司要求及最终客户要求的产品。

配合本公司生产Product quality conformance , On time delivery, After-sale service, Cost

· 供应商现场Process Audit Kick Off Meeting:SQM介绍Process Audit的目的和安排;供应商介绍工厂情况,重点进行一年度的品质总结和后续品质保证计划。 作业现场Audit:根据“供应商作业稽核表”及“环境物质管理评估表”/所有新产品首次量产时的Process Audit报告和供应商的改善报告/一年度所有8D报告重点稽核,记录你的实际发现,记录程序要求与品质记录之间的偏离,记录关键参数的执行(如有变更是否有变更记录和R&D的确认记录)。 Close Meeting:SQM报告本次Audit的实际发现并与供应商确认, · Audit报告准备,针对缺失项目要求供应商改善。 · Audit后跟进。

1

SQM概况

2

SQM程序

3

SCM简介

4

SQM提升与发展

5

小组讨论 Q&A

课程内容

SQM程序:

SQM Process Flow Chart Prevention----Quality assurance----Monitoring 预防 ----- 品质保证 ----- 监控

01

供应商质量管理

SCM简介

单击此处添加文本

SQM程序

单击此处添加文本

SQM提升与发展

单击此处添加文本

吉利 用户手册-供应商版 V2.0

4 供应商信息管理.......................................................................................................................6

4.1

基本信息页面 ........................................................................................................... 6

2.已有业务发生的相关人员不能删除。

4.3 工厂信息

供应商可维护自己的工厂信息,点击进入编辑按钮,进入编辑状态即可实现新增、编辑、删 除操作,如下图所示:

4.4 附件

供应商可上传自己的公司基本信息:

点击

,进入上传页面,选择文件即可上传:

4.5 供应零件信息

供应商可查看到自己供应的零件信息,如果发现零件需要添加新零件,请联系吉利 SQM 系 统管理员或者相应的 PSQE。

浙江吉利汽车技术有限公司供应商质量管理系统用户手册sqm供应商版v202018文档控制文档更新记录日期更新人版本备注文档审核记录日期审核人职务备注41基本信息页面42联系人43工厂信息44附件45供应零件信息51基本信息52小组成员53apqp评审1254零件清单

浙江吉利汽车技术有限公司 供应商质量管理系统用户手册

5

4 供应商信息管理

点击左上角开始菜单,点击供应商信息管理菜单,进入供应商信息页面:

4.1 基本信息页面

在基本信息页维护必填项:供应商代码、供应商中文名称。维护后点击保存按钮即可保存。

4.2 联系人

在联系人页面可维护供应商的联系人信息:

SQM供应商质量管理工作流程及内容

SQM供应商质量管理工作流程及内容1SQM供应商质量管理工作流程及内容1.0 SQM定义:SQM(Supplier Quality Management)是提升供应商品质管理的一种活动。

2.0 SQM目的:维持和改进供应商的品质保证能力,一贯提供品质符合或超越本公司要求及最终客户要求的产品。

推动供应商品质持续改善,以阻止不良,减少变异,消灭浪费。

配合本公司生产Product quality conformance , On time delivery, After-sale service, Cost management & Technology contributions3.0 SQM应用范围:所有交货本公司的供应商(制造商和代理商,制造商须应用至它的下游制造商;代理商须应用至它的制造商)。

4.0 责任:Supplier:提供符合或超越本公司要求的产品,遵守双方签定的品质合约。

R&D:零部件的Approved;SEF/ITV出版。

PE:来料不良分析,FA报告提供。

PROD:来料不良数据收集统计,来料品质异常提出。

SCM:主导新供应商的评估,定期召开Commodity Meeting,Poor Supplier处理。

SQM:推动供应商持续改善。

5.0 SQM程序:5.1 SQM Process Flow ChartPrevention----Quality assurance----Monitoring5.2 供应商品质保证(Quality Assurance)5.2.1新供应商的评估·SCM建立新供应商评估计划。

新供应商的开发及条件:A. 新机种之新类型之材料(现有的供应商无法供应之材料);B. 某现有供应商被PHASE OUT,需增补新供应商;C. 现有供应商产能不能满足本公司要求;D. 现有供应商配合不佳;E. 现有供应商制程能力不足,无法达到本公司品質要求;F. 新供應价格具竟争力;G. 某材料现有供应商数量不足(2nd Source);H. 其他认为需要开发新供应商者,如外包厂商之开发.·SCM对新供应商进行初步评估(也可进行问卷调查),准备相关资料如下表(如工厂介绍,品管组织,QC 工程图等)并确定评估日期,通知R&D、SQM等相关部门。

供应商的质量管理SQM

格,停检点要求必须有采购方到场的情况下才可以开始工作。

在复杂设备和材料采购中,根据具体情况,设计图纸最终交付生产,主体设备的水压实验、联机测试、性能测试,最终设备和材料的包装、防护措施都可能被指定为停检点。

在编制申购文件的阶段,采购质检工程师要协助技术人员考虑该项采购任务的质量保证级别以及见证点和停检点要求,并把相应的要求加入到对供应商的询价中。

供应商通过投标中的技术部分对采购方的质保考虑和要求作出反应。

双方在中标阶段针对采购方的考虑和要求与供应商的回应和建议进行商讨和澄清,直至双方最终达成一致意见。

最终达成的一致质量保证意见和要求必须成为合同文本的一部分,具体形式上可以作为合同的一个技术附件。

以上均为合同签署前的产品质量保证工作。

在合同签署后,开始生产制造前,供应商应按合同要求编制质量计划,其中包括检验计划。

质量计划和检验计划要报采购质检工程师审核批准。

供应商质量计划至少应包含以下内容:按逻辑顺序排列的,与材料、部件和组装制造有关的所有质量活动清单;应注明负责每一质量活动的部门和专业职能组,以及所适用的规范或程序;应注明质量活动结果的记录方式,反映出合同计划的阶段;不符合规范要求而需重新进入作业程序的返工办法及相关的报告和记录办法;如有需要由供应商分包商承担的质量活动,供应商质量计划应对此加以说明,并附供应商对分包商的质量管理细则。

作为采购方对供应商质量控制的一个重要环节,采购方的采购质检工程师将最终核准供应商质量计划中的见证点和停检点。

经采购方批准的供应商质量计划将作为产品生产和质量检验的依据,在双方T作中得到不折不扣的执行。

2.现场检验工厂检验同催交一样,同样存在需要派人赴供应商生产地现场工作的问题。

不同的是赴工厂检验不但是采购方的权利,也是采购方的合同义务。

例如,如果停检点采购方人员不到场,供应商按合同规定就无法进一步开展工作。

假设供应商已适当地履行了其通知的义务,采购方人员未到场所造成的时间延误和其他损失,将只能由采购方承担。

供应商质量管理SQM详细展示

主要功能概览

➢ 相关基本资料编码 ➢ 供应商评审 ➢ 供应商质量信息管理 ➢ 供应商质量改善管理 ➢ 供应商综合评价 ➢ 供应商质量报表分析 ➢ 供应商质量图形分析 ➢ 系统管理

相关基础资料编码

概述:本模块用于设置系统使用的基础资料,包括设置供应商 基本信息、供应商产品信息、供应商评估和选择小组、星级供应商 评估小组、检验项目定义、物料/检验项目对照设置、检验方法定义 和缺陷项目设置、检验标准/预警设置等功能。

《生产使用验证记 录》

供应商变动记录

【说明】: 当供应商评估等

级等相关信息变化后 自动写入此表,同时 系统提供用户维护、 查询和打印“供应商 变动记录表”。 【使用部门】:

原料处 、质量管 理部门 【内容】:

供应商、地址、 联系人、电话、移动 电话、传真、建交日 期、评估等级。 【相关表单】:

《供应商变动记 录》

四 . 退 货 处 理 考核期内每退货1次扣2分,扣完为止。 (10分)

五 . 供 应商 诚信 考核期 内无 掺假 、造 假者 满分 ,每 有一 次扣10分 , 严

度(20分)

重者扣20分。

基数分值 10分

10分

30 20 10 20

考核结果

供应商产品质量考核

【说明】: 用户首先进行供

应商产品考核评分标 准设置,然后进入供 应商产品考核界面, 编辑时,选取物料、 检验部门自动插入供 应商产品考核评分标 准到相应位置 。 【使用部门】:

《原料质量与服务 试用评价报告书 》

供应商评审---采购品验证记录

【说明】: 必要时,原料处

牵头组织相关单位到 供应商货源处,共同 验证采购品,填写 《采购品验证记录》。 【使用部门】:

吉利 用户手册-供应商版 V2.0

9.1 创建 CAR 申请.........................................................................................................34

9.2

交付件上传 ............................................................................................................. 36

2 运行环境

推荐操作系统:Windows 7、8、10;MAC OS 10; 推荐浏览器:IE9 及以上,Chrome 版本 56 及以上

3 用户登录

打开浏览器,在浏览器的地址栏中,输入网址: ,按一下键盘 上的 Enter 键后,浏览器会转向“供应商质量管理系统”页面,如下图所示。

7

4.6 供应商配套资质

在配套资质页面,供应商可以维护配套资质信息: SITE-SQE 选择零部件分类后,供应商来维护配套资质。供应商会收到维护配套资质的提醒 邮件。 注:主机厂、配额、PPM、车型需要对应。

5 APQP

点击左上角开始菜单,再点击 APQP 管理菜单,进入 APQP 页面:

可以看到自己需要处理的 APQP 任务的基本信息,点击一条 APQP 号,进入详细页面:

4

输入正确的用户名、密码后,单击“登录”按钮,就会进入“供应商质量管理系统”的 系统首页,如下图所示。点击左上角的“开始”按钮,就会展开系统的各个功能菜单,用户 可以单击这些功能菜单,处理与之对应的工作。

系统首页分为 4 个区域: 1. 工作提醒: 包含待处理任务、待处理问题。 2. 预警提示: 预警需提交的事物,点击立即处理即可进入相应模块。 3. 常用功能: 该区域展示常用的功能链接。 4.公告信息: 该区域展示公告信息。 查询条件:目前系统所有查询条件默认为收起,可点击查询上的“+”展开查询条件, 见下图

供应商质量管理手册

供应商质量管理手册文件名称文件编号 SHTSQM-02 供应商质量管理手册版次:A/0 页码:31/30 修订履历表项次修改日期页次版次修订说明备注123456789101112131415161718 顺禾公司对供应商的期望我们的客户希望我们的产品质量和服务质量能够满足、甚至超过他们的期望。

为了实现这些期望,我们需要可靠的、具有竞争力的供应商来共同实现我们的目标。

本手册明确了顺禾公司对供应商的要求和如何管理供应商。

本手册的动态管理由顺禾公司官方网站负责。

所有的拷贝都将不予以更新。

一旦本手册发生较大幅度和重要的改变,顺禾公司将及时通知其供应商、与本手册一起,供应商将收到确认函和带有顺禾公司供应商质量管理手册内容的协议。

一旦签署后,供应商将承担并明确:必须接受和执行本手册所列的条款和内容。

采购部1简介52总则和特定要求52、1顺禾公司对供应商的要求52、1、1 保密性52、1、2 责任52、1、3 质量体系52、1、4 质量不符合的后果52、1、5 技术资料62、1、6 交货总则62、1、7 法律要求62、1、8 环保要求62、2顺禾公司对供应商的责任和义务63 对供应商质量管理体系的要求73、1质量管理体系73、2顺禾公司的批准73、3分供方83、4尊重顺禾公司的顾客84合格供应商的认可和保持84、1新供应商的选择和确认84、1、1 自我介绍104、1、2 自我评估104、1、3 潜在供应商的质量管理体系评审104、1、4 合格供应商名单104、2对合格供应商的审核104、3对合格供应商交付情况的评估114、3、1 供应商的分类114、3、2 供应商的机会114、4合格供应商地位的丧失115协议签署之前的要求125、1供应商的供货能力125、2询价和报价125、3供货协议126量产前的要求136、1计划136、2确保分供方的质量136、3顺禾公司的技术要求136、4生产件批准程序 (PPAP)136、4、1 总则136、4、2 过程146、4、3 顺禾公司的批准156、4、4 记录和样品的保存156、4、4、1 PPAP报告撰166、4、4、2 试验的手段和方法166、4、4、3 供应商的责任和义务166、4、4、4 必要的样品数量166、4、4、5 过程流程图176、5顺禾公司的物流要求196、5、1 包装材料和包装196、5、2 包装和标签196、5、3 运输206、5、4 订单和确认206、6专用工具、工装和检具217量产期间的要求217、1量产的控制217、1、1 质量记录227、1、2 发货前的检验227、1、3 分供方的控制227、2供货质量227、2、1 质量不符合227、2、2 抱怨227、2、2、1 抱怨登记清单257、3改进257、3、1 立即措施-改正257、3、2 改进措施257、4更改的批准267、4、1 顺禾公司一方的产品更改267、4、2 供应商一方的改变要求267、4、3 不符合批准268其它要求和期望268、1发展计划268、1、1 持续改进278、1、2 降价278、1、3 培训/教育278、1、4 顺禾满意度的测评288、1、5 内部审核289必要的表格清单281简介编制本手册的目的在于介绍顺禾公司对于供应商的要求和期望,以帮助供应商不断提高产品质量和服务质量;·基于供应商的产品价格、产品质量、产品服务及交付情况,提出顺禾公司的要求;·阐述顺禾公司和供应商的关系、权利和义务·明确顺禾公司对供应商的采购程序·促进顺禾公司和供应商的交流,保证不符合及质量问题及时找到解决方法·简明的列出了顺禾公司新产品开发和产品变更的要求。

供应商质量SQM管理规范

供应商质量SQM管理规范文件编码AQ2B-18版本V01文件层级□一阶□二阶■三阶文件类别■体系文件□技术文件编制部门品质部机密等级■内文□秘密□机密□绝密编制人文件类别■通用□项目审核编制日期审批生效日期总页数10 分发编号01 文件发布盖章文件制/修订记录页码章节制/修订记录版本修订人修订日期备注修订前修订后1. 目的对供应链存在的质量异常、质量风险、质量改善力度进行规范化处理同管理,以提升公司产品质量水平同行业竞争力。

2. 适用范围适用于公司整个原材料与文件供应链。

3. 术语和定义供应链质量:指供应商提供的货物实体质量,服务同配合质量、纠正暨改善质量。

质量风险:指已发生的质量事故或未来可能发生的潜在质量事故。

质量高风险供应商:指该供应商在过程质量管理、质量交付后均存有质量风险或潜在质量高风险的供应商。

4. 职责品质部:负责供方PPAP管理、供应链质量数据的搜集与提交、质量风险的评估研判与供应商辅导管理。

中试部:协助品质部对供应商不良器件的分析与对策制定。

采购部:负责质量极差供应链的切换同储备供应商开发。

质量监察部:参与供应链质量风险管理评审同数据分析。

5. 作业内容5.1供方PPAP管理与进料检验管理5.1.1供方PPAP管理5.1.1.1供方PPAP管理小组成员:供应商PPAP管理小组成员由SQE、品质经理、采购工程师、质量管理工程师、项目主管工程师组成,若客户有指定或需求,应将顾客成员纳入供应商PPAP管理小组。

5.1.1.2供方PPAP提交器件与材料类别:按下表执行。

材料或器件类别材料制造类型PPAP提交提交时机与频次塑胶、五金、PCB 开模件(按客户要求制作、100%定制)需要随项目与机型变更同步多次提交显示屏、触摸屏一般通用件(非客户要求制作)需要公司选型后一次提交接插件、一般通用件(部份可按客户要求定制)需要公司选型后一次提交阻容件、IC\二三极管标准通用件不需要不用提交5.1.1.3供方PPAP管理小组作业内容:SQE负责向供方发出PPAP提交要求与指令,并按材料或器件类别将《原材料或部件供应商PPAP提交清单》送抵供应商,在收到供方提交的PPAP清单后进行初审,随后SQE召集供方PPAP管理小组成员对供方提交的PPAP进行评审,评审过程中发现不符项,由SQE将不符项记录于《供方PPAP提交评审与现场验证结果报告》中,若PPAP资料评审合格,品质部组织采购工程师、质量管理工程师、项目主管工程师对供方进行PPAP入厂核查,以验证供方提交PPAP与供方内部实际操作的符合性,入厂查证后输出完整的《供方PPAP提交评审与现场验证结果报告》,交由品质经理复核并由品质经理签署PSW回传供应商。

SQM--供应商品质管理.

標准差σ是統計學中的評核應用之技術 指標,它是一個離中趨勢最常用的量數, 表示每個觀察值對其平均數的均方根差, 其數學式表示:(Sigma-------σ)

SQM TRAINING

SQM活動的目的、目標

品 質 管 理 体 制 的 強 化 / 合 理 化 精 導 益 入 生 和 產 推 的 行

3

S Q M 的實現

●稽査的細節方法的説明 ● 以診斷情況及生產制程 ●稽査日程的確認 ●稽査相關的質疑提出 的工作指引、品質記録等 觀察給果 (面談檢討)

供應商情報的收集/稽查時間的分配

● 在此階段,為了有效地實施供應商的稽査,需収集必要的情報, 作成稽査日程表 ; ● 必要時,与供應商的對應窗口面談,或事前訪問 ;

A (Action)

5.6 管理評審 8.5.1 持續的改善 8.5.2 糾正處置 8.5.3 預防處置

系 統

製品

C (Check)

8.1 測定・分析・改善 8.2.1 顧客滿足 8.2.3 過程的監視・測定 8.2.4 製品的監視・測定 8.3 不合格品的管理 8.4 data分析

D (Do)

6.3.2 設備、治工具的管理 7.3 開發及生産準備 7.4 採購 7.5.1 製造的管理 7.5.2 製造相關過程的妥当性的 確認 7.5.3 識別及可追溯性 7.5.4 顧客的所有物 7.5.5 製品的保存 7.6 監視與測定儀器的管理 7.7 製造過程的変更管理

内部失敗COST: 外部失敗COST

鑑定COST 預防COST

供應商的來料品質 : 對工廠產品品質COST的影響

直接 COST ・不良重工費 ・選別費 ・維修費 ・不良報廢 ・例外加工費 ・未按交昜出貨違約賠款 ・補償費 工程 檢查費 間接COST

供应商品质管理手册(SQM)

6.1.2.2如评审现场审核的评分低于75分,总经理判定有条件采用,纳入风险供应商管理,此时,将供应商列为临时合格供应商。供应商应在3个月内改善完成现场评审所开出的不符合项,并提交6个月的改善计划。由SQS根据改善的进度确认改善的效果,必要时安排第二次审核。(注:已经开发完成的项目可以交易,但6个月后改善效果达不到要求时,停止新项目的发注)

11.VOC管理。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。14

12.索赔的管理。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。14

1.目的:

为了让供应商了解XX汽车饰件有限公司(以下简称我司),对供应商的期望和要求,特编制本《供应商质量保证手册》,本《手册》涵盖了本公司对供应商的质量、交期、服务的要求。

5.基本要求。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。5

6.生产准备阶段。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。6

7.试生产前的准备。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。7

本《手册》发行后,供应商必须依照本《手册》之规定执行。如对本《手册》的任何章节有意见和建议,请随时与我司联络,您的意见和建议可以提高我们的工作质量,我们忠心感谢您的宝贵意见和建议。

XX有限公司

品检部

SQM-供应商质量管理

降低成本,有效管理周转资本。

原材料、在制品和制成品的有效管理。

降低交易成本,提高供应链成员间的交易效率

创造顾客化产品和服务,提供一揽子解决方案,为顾 客创造价值。 增强平衡供需关系。

1.4 供应链产生的必然逻辑

有人预言,21世纪的市场竞争将不是企业和企业之 间的竞争,而是供应链和供应链之间的竞争,任何 一个企业只有与别的企业结成供应链才有可能取得 竞争的主动权。 1.5 企业行为变革的内容

2.2 协同原则

使供应链伙伴通过整合组织间的规 划和决策,建立他们之间的更近的 连接。真正的协同是在扩展供应链 中进行投资,需要所有的参与者更 好的理解每个供应链合作伙伴的角 色、业务过程和期望,协同持续地 对供应链关系提供支持。

2.3 同步原则

同步性原则可以使公司和供应链伙 伴减轻系统中的瓶颈,消除缓冲库 存,在供应链中更有效的应用非存 货资产。这一原则需要尽早抓住原 始需求数据,尽可能获得需求时 间——同时在供应链网络中分配这 些信息。为了确保同步模型,第一 层、第二层和第三层都可能需要需 求数据。

供应商 送样检验

合 格

瑞士ABB公司供应商资格认定流程

Supplier Qualification Process Qualification Component/System/ Service Qualification Continuous Improvement

SUPPLIER

Self Assessment Develop Quality File Modifications/ Improvements

2.5 可测原则

可测性是指公司开发供应链业务过 程集合的能力,该原则需要在定制 性和可测性之间平衡。成功实施该 原则的公司可以建立核心供应链过 程,这些过程在添加供应链合作伙 伴时可以以最小的变动被复制,而 只需要很少的改动。

供应商质量管理 supplier quality management

• 情人 ( 夫妻) • 同学(朋友) • 采购VS 伙伴(供应接收

第2页

供应商质量管理

1.0 SQM定义: SQM(Supplier Quality Management) 是提升供应商品质管理的一种活动。

第4页

供应商质量管理

2.0 SQM目的:

维持和改进供应商的品质保证能力,一贯提供品质 符合或超越本公司要求及最终客户要求的产品。 推动供应商品质持续改善,以阻止不良,减少变异, 消灭浪费。

理商,制造商须应用至它的下游制造商;代 理商须应用至它的制造商)。

第6页

供应商质量管理

4.0 责任:

Supplier:提供符合或超越本公司要求的产品,遵守双方签定

的品质合约。

R&D: 零部件的Approved;Spec出版。

PE:

来料不良分析,FA报告提供。

PROD: 来料不良数据收集统计,来料品质异常提出。

预防 ----- 品质保证 ----- 监控

第9页

供应商质量管理

5.2 供应商品质保证(Quality Assurance)

5.2.1新供应商的评估

·SCM建立新供应商评估计划。

新供应商的开发及条件: A. 新机种之新类型之材料(现有的供应商无法供应之材料); B. 某现有供应商被PHASE OUT,需增补新供应商; C. 现有供应商产能不能满足本公司要求; D. 现有供应商配合不佳; E. 现有供应商制程能力不足,无法达到本公司品質要求; F. 新供應价格具竟争力; G. 某材料现有供应商数量不足(2nd Source) H. 其他认为需要开发新供应商者,如外包厂商之开发.

Components Planning 物料计划

Purchase Orders采购订单

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

供应商质量管理手册(SQM)主办单位: 上海普瑞思管理咨询有限公司时间地点:2010年11月19-20日北京;12月10-11日上海;12月17-18日广州收费标准: 2680元/人(含培训费、资料费、午餐、培训证书等)授课对象:生产厂长、生产总监、生产经理、采购经理、采购主管、采购工程师、品质工程师、品质经理、(SQM)供应商品质管理人员、IQC人员、兼任(SQM)职能的品质工程师/经理、与(SQM)供应商品质管理相关人员等等。

培训目标:本课程将是一次实战演练,观念革新和实务技巧交融进行,针对的对象是企业采购部门和品质管理部门的基干人员。

通过案例研讨、角色扮演、专题讨论、针对性课堂咨询等体验式教学,并借鉴和分析世界500强企业的管理流程与案例,使学员掌握在供应链管理环节中的供应商管理的理念、方法、技能,,掌握供应商调查、开发、选择和评估科学的流程体系、指导企业建立并强化供应商品质保证与品质改进,培养学员监控供应商品质的能力,掌握发生问题时的处理方式和技巧(突发性与预防性)推动供应商与企业由孤立检查产品到监控工序能力,最后发展为自主保证体系的建立。

课程背景:“没有品质就没有明天”许多企业目前已认识到这一点,但经过持续关注内部品质保证体系后却仍频繁发生品质问题并引起品质成本的上升,品管人员仍旧四处救火,疲于奔命。

为什么企业最初采购低价格物料带来的喜悦,却被频繁的客户抱怨和更高昂的代价所代替?通常我们讲品质的管理和控制,关注点主要集中在企业内部。

可是品质管理中著名的“10倍法则”告诉我们:。

1元 10元 100元 1000元 10000元无限代价供应商进货生产1 生产2 出货客户即随着企业的品质体系发展到一定阶段,企业的品质问题,80%来源于供应商!而供应商的品质问题对企业所造成的经济损失,是随着工序的进展,以10倍的原则递增,到了客户那里损失将变成无限。

如何让供应商与企业一起为客户和市场而战?我们无法不关注供应链管理-源流品质保证!课程大纲:一、供应商管理与供应商质量管理SQM从竞争新利器-供应链管理看供应商管理·精益供应链管理-价值流分析·采购、品保、技术、仓管在供应商管理矛盾解析·价值流管理-供应商管理目的·供应商管理内容与流程·新解“品质.质量”客户满意CS 让质量为产品说话·TQM下的SQM,质量源流管理(QC,QA,QM)·质量管理三境界供应商品质管理10倍法则·供应商之祸-利达玩具王国的覆灭·SQM管理结构(蝴蝶型/扁担型/钻石型)优劣解析二、采购过程品质管理·采购人员的应持的品质观、品质人员应有的成本观·采购影响品质的5个方面·采购合同与品质协议的签定流程(权、责、策)·采购涉及到的样品确认程序与APQP·采购涉及到的技术规格与标准管理·VA/VE在供应商管理当中的应用·供应商早期参与对品质与成本的影响·采购应配合开展的品质维持与品质提升动作·案例:采购在SQM当中扮演的角色分析·某生产制造型企业采购流程优化三、供应商的选择、评估与开发·传统5R理论的不足·偏重供应商管理品质管理流程总图·采购物质的四象限分类及对应认证策略·一般产品/瓶颈产品/杠杆产品/战略产品·新产品导入与导入后管理·供应商管理当中的加法减法乘法·供应商评估与选择的方法与流程·案例:西门子供应商关系15条原则解析·讨论:公司供方物资分类及对应考查方法·考查与认证准备工作·工厂内部需求明确,评估潜在供应商·采购物资分析供应市场的分析、·潜在供应商的调查与分析-初选供应商·范例:初步调查问卷设计供应商卡片·建立公司供应商分类评估体系·认证体系四原则:·量体选衣2.分类量化3.三公客观4.重视易行·供应商认证与选择体系建立要点·认证方法介绍:综合记分法\其他方法·供应商认证参考标准及表单(日企实例)·案例:某国内著名家电企业供应商评估过程分析四、供应商现场质量评估·认证团队组成、成员组成及资格、分工会议·如何做好供方联络与协调·开一个成功的初次会议正式审核认证要点及步骤·实战经验分享 .验证活动从出发开始·供应商的客户投诉处理,如何看,问什么·人、机、物、料、法、环如何打分·为什么去看不良品区及仓库·如何从产品精度查计量仪器·问话技巧及现场验证、记录要求·末次会议如何开:五五法(表单)考查后问题跟踪·案例:现场质量审核表范本五、质量检验与SQA、SQE质量检验的关键点进料检验:全检、抽检、免检·进料检验6大项及进料检验的常用方法·MIL-STD-105E与GB2828与AQL·正常检查、加严检查和放宽检查·合格品与不合格品处理方式·问题发生与解决(5Why与5W2H)·三现主义与三不主义·范本案例:日常品质异常处理之:8D与CLCA范本:进料检验记录要点与注意事项材料不良改善通知书要点与注意事项进料检验日报与月报要点与注意事项·质量检验与SQA、SQE的关系·SQE职能,SQM下的SQA与SQE、IQC角色分工·制订SQE品质计划·SQE计划实施控制要点·SQE专业技能要求·SQE沟通与人际能力·供应商品质监控与辅导·供应链上下游的技术和标准的一体化;·共享的信息通道和作业流程·供应商4M1E变动识别、控制与联动·供应商品质管理现状调查·供应商品质保证组织调查与评估·品质保证组织图[填写范例]·批次管理与可追溯性调查与评估·机械计测器管理调查与评估·500强日企供应商品质自主保证基准公司适用分析(现状与将来)·三种品质监察:·QA体系、纠正处理、检查管理(表单)案例:世界500强日系打印机公司来料不良迅捷处理六、供应商品质管理(SQM)工具·二类供应商品质辅导·提升供应商品质计划制作实施(短期、中期、长期供应商品质的联合改善实务·与供应商联合改善活动的方式(QC小组)·QCC与QC七大手法的应用·QC Story·与供应商联合改善活动的工具SPC报表、大脑风暴法、流程图、因果矩阵、FMEA改善活动成果报告,经验的有效积累七、管好供应商之绩效考核与关系管理·致供应商的公开信与供应商须知·供应商业绩评价的要素·基于评价标准的业绩评价方法·供应商之绩效考核实例500强日企外协考核·月报制度、供应商大会、供应商日·基于供应商绩效的有效正激励手段·负激励,最差供应商处理措施及注意事项·供应链管理下的跨部门团队合作案例:A知名电子企业召开供应商质量大会的全景八、交流答疑讲师介绍:Anthony Jiang/姜宏锋教育及资格认证:特聘高级讲师、厦门大学 MBA ,国际职业培训师,中国著名3T(TQM\TPS\TPM)供应链与生产运营整合专家; 国际供应链与生产运营协会授证中国区导师,中国供应链管理网首席顾问。

讲师经历与专长:姜老师具有十年以上世界500强管理工作经验,经历四种类型企业(日企、美企、港企、民企),曾深入300多家中国企业进行辅导稽核、培训咨询;并数次前往日本、新加坡、菲律宾进行管理研修。

姜老师专注于中国生产型企业,采用国际职业训练协会训练方法,结合企业实际情况,实战案例开眼,意识入手开刃,以解决实际问题见长。

独具精益生产、全面品质管理与先进采购模式的整合与贯穿能力,培训涉及的专业领域有:供应链管理实务,供应商品质管理等课程,具有丰富的行业背景。

培训客户及培训风格:姜老师培训过的客户超过300家,主要有:广州五羊本田、福建中铝瑞闽、天石源超硬材料、江西华意压缩机股份、湖南长沙威胜仪表集团、杭州海康威视、TCL显示科技惠州、冠捷电子、固嘉塑胶、实达电子、利亚塑胶、福清新大泽螺旋藻、广州本田、广州阳光照明、广州生力啤酒、广州市比尔莱斯自行车、广东鸿艺集团、广东比利公司、珠海华冠、深圳市亿铖达、佛山朔料集团、始兴县标准微型马达、安徽东维集团、阜新恒瑞、安徽长丰扬子汽车、安瑞科(蚌埠)压缩机、安徽淮南长壁煤矿机械、中国扬子集团(滁州)设备模具、安徽安凯汽车、奇瑞汽车、格兰仕工贸公司等。

下面总结范文为赠送的资料不需要的朋友,下载后可以编辑删除!祝各位朋友生活愉快!员工年终工作总结【范文一】201x年就快结束,回首201x年的工作,有硕果累累的喜悦,有与同事协同攻关的艰辛,也有遇到困难和挫折时惆怅,时光过得飞快,不知不觉中,充满希望的201x年就伴随着新年伊始即将临近。

可以说,201x 年是公司推进行业改革、拓展市场、持续发展的关键年。

现就本年度重要工作情况总结如下:一、虚心学习,努力工作(一)在201x年里,我自觉加强学习,虚心求教释惑,不断理清工作思路,总结工作方法,一方面,干中学、学中干,不断掌握方法积累经验。

我注重以工作任务为牵引,依托工作岗位学习提高,通过观察、摸索、查阅资料和实践锻炼,较快地完成任务。

另一方面,问书本、问同事,不断丰富知识掌握技巧。

在各级领导和同事的帮助指导下,不断进步,逐渐摸清了工作中的基本情况,找到了切入点,把握住了工作重点和难点。

(二)201x年工程维修主要有:在卫生间后墙贴瓷砖,天花修补,二栋宿舍走廊护栏及宿舍阳台护栏的维修,还有各类大小维修已达几千件之多!(三)爱岗敬业、扎实工作、不怕困难、勇挑重担,热情服务,在本职岗位上发挥出应有的作用二、心系本职工作,认真履行职责,突出工作重点,落实管理目标责任制。

(一)201x年上半年,公司已制定了完善的规程及考勤制度。

201x年下半年,行政部组织召开了年的工作安排布置会议年底实行工作目标完成情况考评,将考评结果列入各部门管理人员的年终绩效。

在工作目标落实过程中宿舍管理完善工作制度,有力地促进了管理水平的整体提升。

(二)对清洁工每周不定期检查评分,对好的奖励,差的处罚。

(三)做好固定资产管理工作要求负责宿舍固定资产管理,对固定资产的监督、管理、维修和使用维护。